Изобретение относится к аппаратам для проведения тепло- и массообменных процессов в системе газ-жидкость преимущественно для очистки газов, выходящих из биореакторов и других технологических объектов, содержащих в отработанном газе газообразные, твердые и жидкие улавливаемые компоненты, и может найти применение в химической, пищевой и микробиологической промышленности.

Известен вихревой аппарат для очистки газов, включающий цилиндрический корпус с патрубками ввода и вывода газа, тангенциально-лопастной завихритель газа, ороситель в виде центральной перфорированной трубы, снабженный шнеком с переменным шагом, бункер для сбора жидкости и патрубок для вывода жидкости [SU №1346209, В01D 47/06, 1987 г., бюл. №39].

Указанный аппарат обладает не достаточно высокой производительностью по жидкости и эффективностью массообмена вследствие слабого перемешивания жидкости и незначительной удерживающей способности аппарата по причине отсутствия винтовой спирали (шероховатости), которая обеспечивает вращательно-поступательное движение пленки жидкости, вызывает центробежную силу инерции и тем самым увеличивает толщину пленки и обеспечивает ее перемешивание во впадинах шероховатости.

Известно устройство для очистки отходящих газов от высокодисперсных аэрозолей и абсорбции вредных газообразных примесей, включающее корпус, снабженный штуцерами, с расположенными внутри него патрубками и камерами с неподвижно закрепленными завихрителями и насадками цилиндрически-конической формы, которые выполнены с длиной, равной длине камеры [SU №860835, В01D 53/18, 47/10, 1981 г., бюл. №33].

Данное устройство обеспечивает эффективную очистку частиц и капель размером 0,1-1,5 мкм за счет конденсации на них паров жидкости, однако обладает не высокими массообменными характеристиками вследствие низкой производительности по жидкости (абсорбенту), высоким гидравлическим сопротивлением и металлоемкостью.

Наиболее близким по технической сущности является пленочный аппарат, содержащий корпус с технологическими штуцерами, разделенный горизонтальными перегородками на камеры для ввода и вывода жидкости и газа, контактные трубы, снабженные распределительными патрубками и винтовыми спиралями. Между горизонтальными перегородками, образующими камеру для ввода газа соосно с контактными трубами и распределительными патрубками, установлены газожидкостные распределители, состоящие из профилированных пластин, размещенных тангенциально к распределительному патрубку с образованием щелей для прохода газа, верхние торцы пластин снабжены заглушкой, закрепленной на горизонтальной перегородке, а нижние концы пластин опущены в кольцевой зазор, образованный внутренней поверхностью контактной трубы и наружной поверхностью распределительного патрубка, причем рядом стоящие пластины снабжены с боковых торцов вставками, образующими совместно с пластинами канал для прохода жидкости, полость которого сообщена с камерой для ввода жидкости через отверстия, выполненные в заглушке [RU №2260466, В01D 3/28, 53/18, В01J 10/02, 2005 г., бюл. №26].

Указанный аппарат имеет не достаточно высокую эффективность массообмена и улавливания дисперсных частиц, незначительную продолжительность использования рабочей жидкости. Низкая эффективность массообмена (растворимость газа в рабочей жидкости, абсорбенте) обусловлена наличием в газе, контактирующем с пленкой жидкости, дисперсных частиц, которые гасят турбулентность газового потока, уменьшают поверхность контакта фаз, а главное, попадая в рабочую жидкость (при осуществлении циркуляции рабочей жидкости), приводят к уменьшению равновесной концентрации газа в жидкости и к увеличению ее вязкости, что снижает число Рейнольдса пленки, а следовательно, ее турбулентность, которая напрямую связана с эффективностью массообмена. Низкая эффективность улавливания дисперсных частиц обусловлена наличием в аппарате одной зоны улавливания (в контактных трубах), кроме того, в аппарате не улавливаются высокодисперсные частицы (менее 2 мкм) вследствие их малого размера. Попадание дисперсных частиц в рабочую жидкость приводит к снижению ее эксплуатационных характеристик и требует частой замены.

Изобретение решает задачу повышения эффективности массообмена и улавливания дисперсных частиц, увеличения продолжительности работы аппарата и использования рабочей жидкости вследствие предотвращения ее загрязнения.

Технический результат заключается в повышении эффективности массообмена, увеличении продолжительности работы аппарата и использования рабочей жидкости.

Предотвращение загрязнения рабочей жидкости осуществляется путем вывода из газа дисперсных частиц и капель влаги до контакта с рабочей жидкостью. Образование дополнительной зоны улавливания дисперсных частиц и капель и укрупнения частиц за счет конденсации паров влаги в газе на частицах повышает эффективность массообмена и улавливания, увеличивает продолжительность работы аппарата (так как в аппарате циркулирует не загрязненная жидкость) и продолжительность использования рабочей жидкости.

Указанный технический результат достигается тем, что в пленочном аппарате, содержащем корпус с технологическими штуцерами, разделенный горизонтальными перегородками на камеры для ввода и вывода жидкости и газа, контактные трубы с распределительными патрубками и винтовыми спиралями, газожидкостными распределителями, выполненными из профилированных пластин, размещенных тангенциально распределительным патрубкам с образованием щелей для прохода газа и снабженных заглушками и каналами для прохода жидкости, полость которых через отверстия в заглушке сообщена с камерой ввода жидкости и кольцевым зазором, образованным контактной трубой и распределительным патрубком, согласно изобретению контактные трубы и распределительные патрубки размещены с зазором L относительно нижних торцов профилированных пластин газожидкостных распределителей, которые прижаты к поверхности нижней горизонтальной перегородки камеры для ввода газа, а в корпусе установлена дополнительная горизонтальная перегородка, образующая камеру для дисперсных частиц, причем к пластинам газожидкостного распределителя прикреплены дополнительные пластины с образованием герметичных полостей, снабженных патрубками для ввода и вывода теплоносителя.

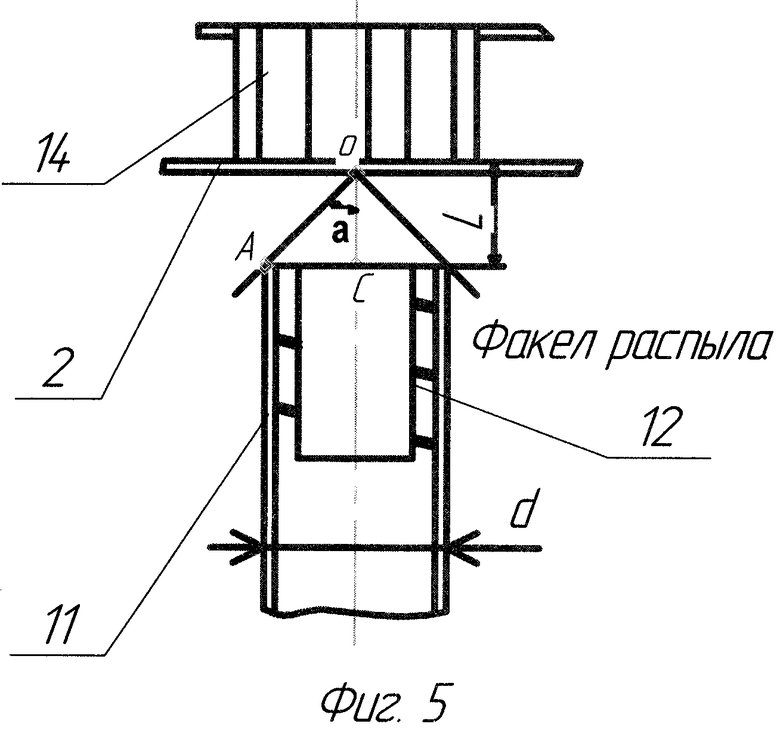

Отношение наружного диаметра контактной трубы d к величине зазора L выполняется в виде соотношения:

d/L≥2tgα,

где

d - наружный диаметра контактной трубы,

L - величина зазора,

α - угол раскрытия факела распыла.

Размещение контактных труб и распределительных патрубков с зазором относительно нижних торцов профилированных пластин газожидкостных распределителей, которые прижаты к поверхности нижней горизонтальной перегородки камеры для ввода газа, а также установка в корпусе аппарата дополнительной горизонтальной перегородки с образованием камеры для дисперсных частиц позволяют удалять дисперсные частицы из газа до его контакта с рабочей жидкостью и тем самым обеспечивают увеличение эффективности массообмена и улавливания, продолжительности использования рабочей жидкости и работы аппарата.

Наличие зазора между контактными трубами, распределительными патрубками и нижними торцами пластин позволяет дисперсным частицам за счет силы инерции, приобретенной вращательно-поступательным движением газа (перемещающегося в щелях для прохода газа, образованных профилированными, тангенциально установленными пластинами), выводится из потока газа в камеру для дисперсных частиц. Тем самым образуется дополнительная зона очистки и предотвращается попадание дисперсных частиц в рабочую жидкость, что повышает эффективность массообмена и улавливания дисперсных частиц, продолжительность использования рабочей жидкости и работы аппарата. Повышение эффективности массообмена (растворимости газа в жидкости) обусловлено увеличением турбулентности газового потока, поверхности контакта фаз, исключением снижения турбулентности фаз и равновесной концентрации газа в жидкости вследствие уменьшения попадания дисперсных частиц в рабочую жидкость.

Повышение эффективности улавливания дисперсных частиц обусловлено наличием в аппарате двух зон улавливания (не только в контактных трубах, но и в камере для дисперсных частиц), что позволяет осуществлять более полную очистку газа. Вследствие меньшего попадания дисперсных частиц в рабочую жидкость обеспечивается также улучшение эксплуатационных характеристик рабочей жидкости, а следовательно, и ее продолжительности применения (работы). Прижатие (плотная установка) нижних торцов профилированных пластин газожидкостных распределителей к поверхности горизонтальной перегородки камеры для ввода газа предотвращает проскок газа через нижние торцы пластин и тем самым обеспечивает интенсивное вращательно-поступательное движение газа, высокое значение силы инерции и, следовательно, эффективную очистку и повышение эффективности массообмена (общеизвестно, что во вращающемся потоке газа, контактирующего с пленкой жидкости, коэффициенты массоотдачи выше).

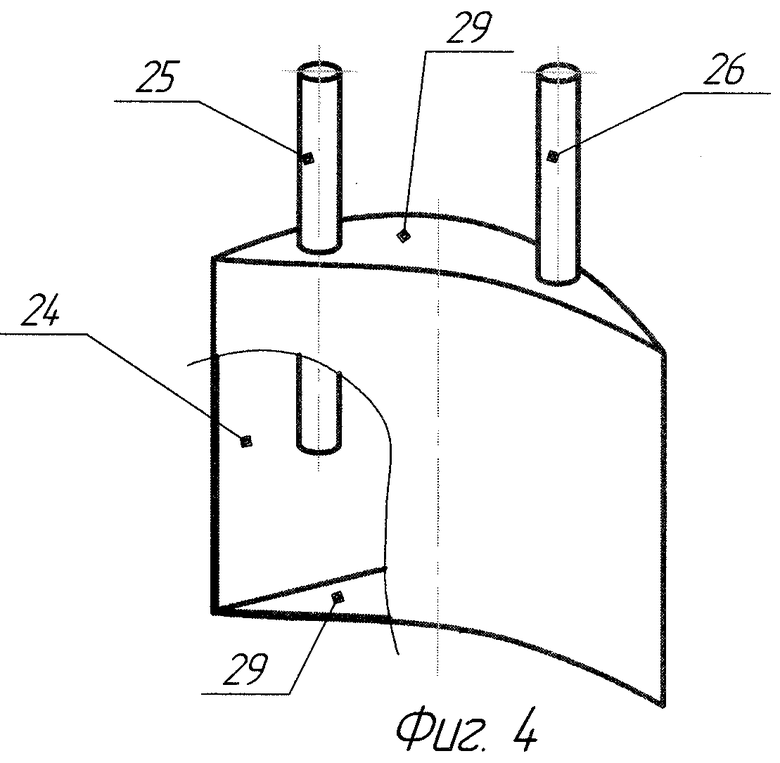

Крепление к пластинам газожидкостного распределителя дополнительных пластин с образованием герметичных полостей, снабженных патрубками для ввода и вывода теплоносителя, позволяет подводить к поверхности пластин теплоноситель, например холодную воду, что позволяет проводить охлаждение газа и, следовательно, осуществлять конденсацию влаги, находящейся в газе, на поверхности дисперсных частиц, проводить их укрупнение и реализовать тем самым эффективное удаление мелких частиц (менее 2 мкм) из потока газа. При этом возможно увеличение эффективности массообмена за счет снижения температуры газа и жидкости и увеличения (согласно закону Генри) равновесной концентрации растворенного газа.

Отношение наружного диаметра контактной трубы d к величине зазора L выполняется в виде

d/L≥2tgα,

что обеспечивает полное раскрытия факела капель (частиц), перемещающихся во вращающемся потоке газа, выходящего из каналов, и тем самым предотвращает их попадание в полость контактных труб.

При d/L<2tgα часть дисперсных частиц ударяется о внутреннюю поверхность контактных труб и уносится с газом, что не допустимо.

Указанное выше соотношение можно получить исходя из схемы движения вращающего факела капель с углом раскрытия факела распыла а, представленной на фиг.5, согласно которой все капли, находящиеся в факеле распыла, не попадут во внутрь контактной трубы при соблюдении геометрического соотношения АС/СО≥tgα, исходя из того, что AC=d/2, а СО=L имеем d/L≥2tgα.

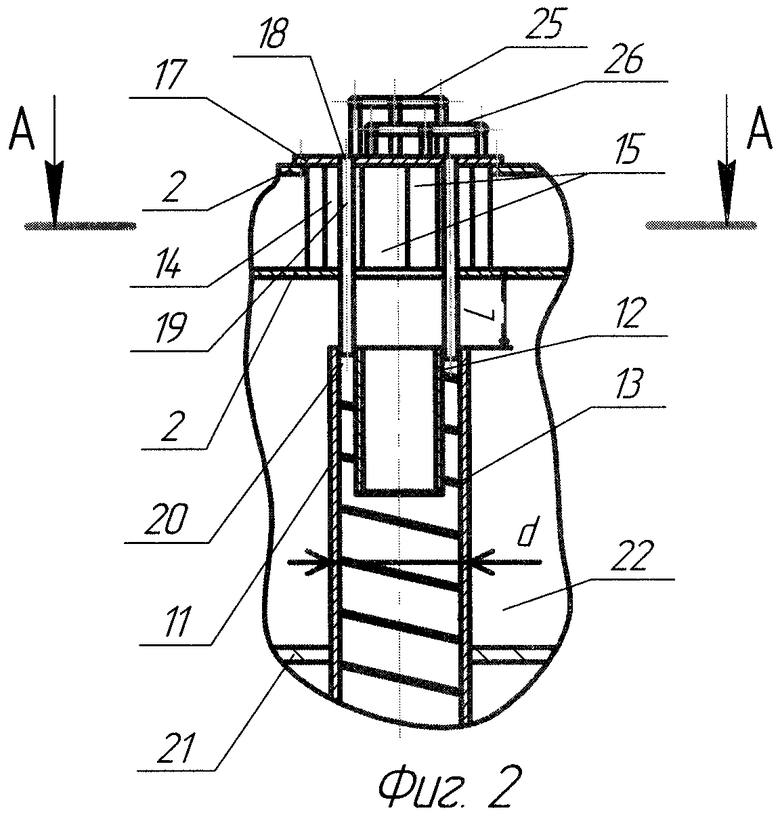

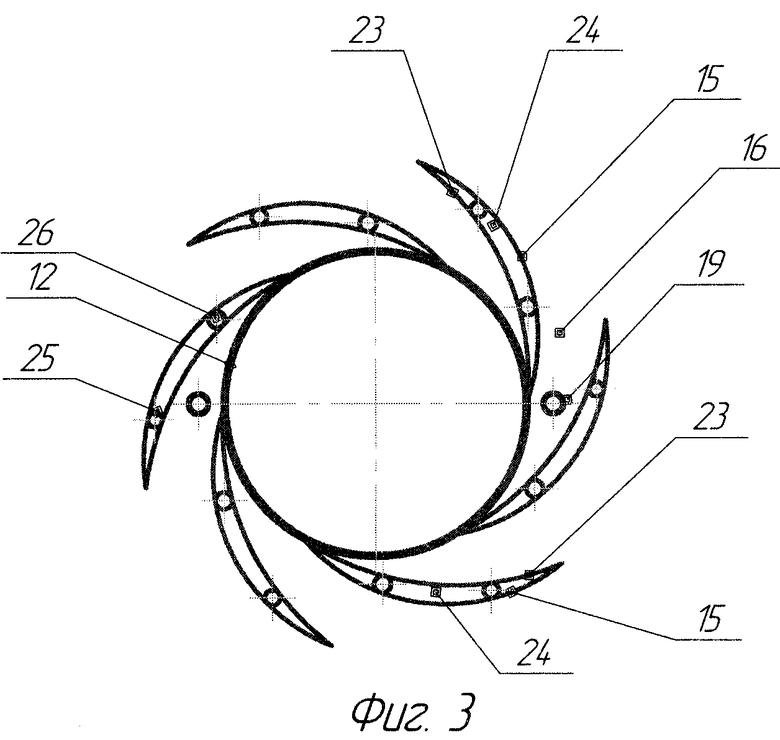

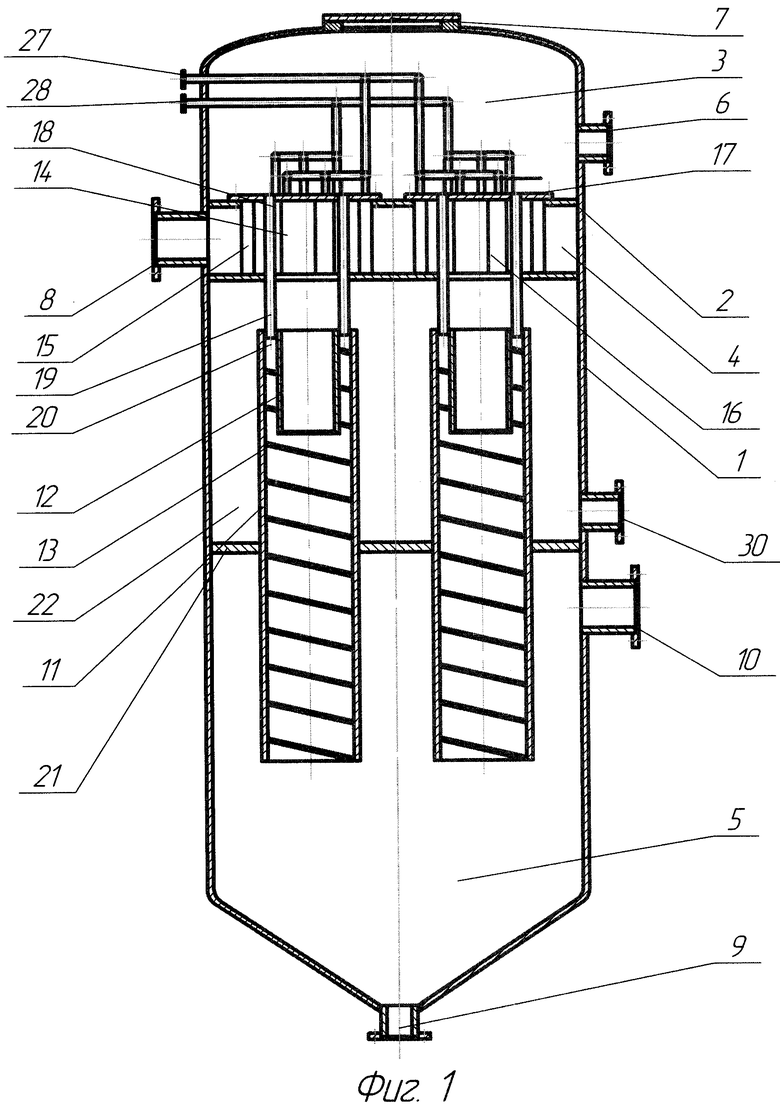

На фиг.1 изображен общий вид пленочного аппарата; на фиг.2 - газожидкостный распределитель; на фиг.3 - разрез газожидкостного распределителя по сечению А-А; на фиг.4 - в изометрии соединение основной и дополнительной пластины в газожидкостном распределителе; на фиг.5 - схема раскрытия факела капель вращающегося газового потока.

Пленочный аппарат состоит из корпуса 1, горизонтальных перегородок 2, делящих аппарат на камеры для ввода жидкости 3 и газа 4 и камеру вывода газа и жидкости 5. На корпусе аппарата размещены: штуцер для ввода рабочей жидкости 6, люк - лаз 7, штуцера для ввода газа 8, вывода жидкости 9 и вывода газа 10. Под нижней горизонтальной перегородкой 2 с зазором L установлены контактные трубы 11, в которых размещены распределительные патрубки 12 и винтовая спираль 13. Между горизонтальными перегородками 2, соосно с контактными трубами 11 и распределительными патрубками 12, установлены газожидкостные распределители 14, состоящие из пластин 15, размещенных тангенциально к распределительному патрубку 12, с образованием щелей 16 для прохода газа. Верхние торцы пластин снабжены заглушкой 17, закрепленной на верхней горизонтальной перегородке 2, а нижние концы пластин прижаты к нижней горизонтальной перегородке 2 камеры для ввода газа 4. В заглушке 17 выполнены отверстия 18, в которых закреплены каналы для прохода жидкости, выполненные из труб 19, свободный конец которых опущен в кольцевой зазор 20, образованный контактной трубой 11 и распределительным патрубком 12. Ниже горизонтальных перегородок 2 размещена дополнительная горизонтальная перегородка 21. В них закреплены контактные трубы 11 с образованием камеры 22 для дисперсных частиц. К пластинам 15 прикреплены дополнительные пластины 23 с образованием герметичной полости 24 для теплоносителя. Каждая полость 24 снабжена патрубками для ввода 25 и вывода 26 теплоносителя, которые, соответственно, соединены с коллекторами для ввода 27 и вывода 28. Герметичность полостей 24 достигается при помощи пластин 29. Для вывода дисперсных частиц из камеры 22 предусмотрен штуцер 30.

Основные конструктивные параметры аппарата

Диаметр контактных труб 30-300 мм, диаметр распределительного патрубка 25-240 мм, длина контактной трубы 0,1-6 м, длина распределительного патрубка 0,1-0,2 м. Ширина кольцевого зазора, образованного контактной трубой и распределительным патрубком, 10-50 мм, ширина пластин газожидкостного распределителя 5-200 мм.

Пленочный аппарат работает следующим образом.

Жидкость через штуцер 6 поступает в камеру 3, а оттуда через отверстия 18 в заглушке 17 проходит в каналы 19, заполняет кольцевой зазор 20, а затем стекает вниз по внутренней поверхности контактных труб 11 в виде сплошного жидкостного слоя, совершающего вращательно-поступательное движение, интенсивно перемешивается, обтекая витки винтовой спирали 13 и контактируя с газом.

Газ через штуцер 8 поступает в камеру 4, проходит через щели 16, образованные пластинами, приобретает вращательно-поступательное движение, контактирует с поверхностью пластин 15 и 23, охлаждается за счет ввода и вывода охлаждающей воды (теплоносителя) через коллекторы 27, 28 и патрубки 25, 26 в полости 24. Вследствие чего в газовом потоке осуществляется конденсация паров влаги на дисперсных частицах и их укрупнение. На выходе из торцов пластин дисперсные частицы (капли) за счет центробежной силы, приобретенной вращательно-поступательным движением газа, поступают в камеру 22 и через штуцер 30 выводятся из аппарата. Очищенный от дисперсных частиц газ поступает в полость распределительного патрубка 12, а затем в контактные трубы 11 и контактирует с жидкостью. Очищенный газ выводится из аппарата через штуцер 10, а жидкость - через штуцер 9.

Использование заявляемого пленочного аппарата позволяет увеличить эффективность массообмена и улавливания, повысить продолжительность работы аппарата и продолжительность использования рабочей жидкости, что снижает капитальные и текущие затраты аппарата, а следовательно, и себестоимость выпускаемого продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНОЧНЫЙ АППАРАТ | 2004 |

|

RU2260466C1 |

| Газожидкостный распределитель | 2023 |

|

RU2819218C1 |

| ТЕПЛОМАССООБМЕННАЯ ВИХРЕВАЯ КОЛОННА | 2011 |

|

RU2466767C2 |

| ПЛЕНОЧНЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2007 |

|

RU2332246C1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ СО СТЕКАЮЩЕЙ ПЛЕНКОЙ | 2006 |

|

RU2314139C1 |

| Пленочный аппарат | 1991 |

|

SU1792720A1 |

| ВИХРЕВАЯ КОНТАКТНАЯ СТУПЕНЬ ДЛЯ КОНТАКТИРОВАНИЯ ГАЗА ИЛИ ПАРА С ЖИДКОСТЬЮ | 2012 |

|

RU2484876C1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ СО СТЕКАЮЩЕЙ ПЛЕНКОЙ | 2009 |

|

RU2424031C1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 2010 |

|

RU2445996C2 |

| Пленочный аппарат | 1989 |

|

SU1719009A1 |

Изобретение относится к аппаратам для проведения тепло- и массообменных процессов в системе газ-жидкость и может найти применение в химической, пищевой и микробиологической промышленности. Аппарат содержит корпус, разделенный горизонтальными перегородками на камеры для ввода и вывода жидкости и газа. Контактные трубы и распределительные патрубки размещены с зазором относительно нижних торцов профилированных пластин газожидкостных распределителей, которые прижаты к поверхности нижней горизонтальной перегородки камеры для ввода газа. В корпусе аппарата установлена дополнительная горизонтальная перегородка с образованием камеры для дисперсных частиц, а к пластинам газожидкостного распределителя прикреплены дополнительные пластины с образованием герметичных полостей, снабженных патрубками для ввода и вывода теплоносителя, что позволяет удалять дисперсные частицы из газа до его контакта с рабочей жидкостью и тем самым обеспечивает увеличение эффективности массообмена. Технический результат изобретения: повышение эффективности массообмена, увеличение продолжительности работы аппарата и использования рабочей жидкости. 1 з.п. ф-лы, 5 ил.

| ПЛЕНОЧНЫЙ АППАРАТ | 2004 |

|

RU2260466C1 |

| Тепломассообменный аппарат | 1987 |

|

SU1445767A1 |

| Тепломассообменный аппарат | 1985 |

|

SU1261694A1 |

| Тепломассообменный аппарат | 1983 |

|

SU1163895A1 |

| Аппарат пленочного типа | 1989 |

|

SU1669474A1 |

| Насадка для пленочного аппарата | 1987 |

|

SU1472083A1 |

| US 4199537 A, 22.04.1980. | |||

Авторы

Даты

2008-05-20—Публикация

2007-01-17—Подача