Изобретение относится к контактным устройствам тепломассообменных аппаратов для проведения процессов ректификации, абсорбции, экстракции и может быть использовано в биотехнологии, химической, нефтеперерабатывающей и других отраслях промышленности.

Близким по технической сущности является контактное устройство для тепломассообменных аппаратов, включающее цилиндрический корпус, центральную переливную трубу, снабженную стаканом-гидрозатвором, вихревую тарелку, состоящую из двух плотно прижатых друг к другу профилированных листов, повернутых относительно друг друга на величину прорези, на которых выполнены просечки в форме трапеции, сужающейся к центру, на основании которой на верхнем листе выполнены прорези, причем боковая кромка каждой просечки со стороны размещения прорезей верхнего листа пропущена под кромку трапеции нижнего листа, отношение суммарной площади каналов для прохода газа (пара) к площади сечения вихревой тарелки выполнено равным 0,008-0,099, а отношение длины прорези к длине дуги основания просечки равно 0,1-0,4, при этом центральная переливная труба снабжена устройством для отвода жидкости из вращающегося газожидкостного слоя в ее полость, выполненным, например из уголка. (Патент РФ №2355457, МПК B01D 3/24, B01D 3/30 Контактное устройство для тепломассообменных аппаратов / Войнов Н.А., Паньков В.А., Кустов А.В.: заявитель и патентообладатель ГОУ ВПО «Сибирский государственный технологический университет». - заявка №2008111588/15 от 25.03.2008 - Опубл. 20.05.2009. Бюл. - №14. - стр. 6).

Основными недостатками такого контактного устройства для тепломассообменных аппаратов является узкий диапазон расхода газа (пара), при котором обеспечивается кольцевой режим работы (вращающийся газожидкостный слой), невысокая эффективность массообмена. Кроме того, устройство не обеспечивает заданный конструктором объем (массу) жидкости на вихревой тарелке.

Указанные недостатки обусловлены тем, что создание вращения жидкости на вихревой тарелке с образованием газожидкостного слоя на внутренней поверхности цилиндрического корпуса (кольцевого режима работы), возможно только при определенной скорости газа в каналах завихрителя, которую называют критической и которая во многом зависит от массы (объема) жидкости. (Войнов Н.А. Гидродинамика вихревой ступени с тангенциальными завихрителями / Н.А. Войнов, О.П. Жукова, Н.А. Николаев // Теорет. основы хим. технол. - 2010. - Т. 44 - №2. - С. 225-232).

В этой связи при высокоподнятом устройстве для отвода жидкости из вращающегося газожидкостного слоя и низкой нагрузке по газу (скорость газа в каналах завихрителя ниже критической) будет происходить накопление объема (массы) жидкости на тарелке до тех пор, пока жидкость не поднимется до уровня нижней полки уголка, и только тогда будет стекать на нижележащую тарелку. Это условие не позволяет при малых скоростях газа обеспечить ее вращение, то есть устройство начнет работать только при определенном, большом расходе газа, а не в широком его диапазоне. При скорости газа в каналах завихрителя выше критической - в начале работы вихревой тарелки жидкость будет вращаться, но по мере накопления жидкости (ей некуда уходить, она накапливается из-за высоко поднятого перетока) она гасит вращение и устройство переходит в режим барботажа, что приведет к снижению массообмена. Таким образом, контактное устройство для тепломассообменных аппаратов работоспособно с высоким массообменом в узком диапазоне скорости газа (расхода газа).

При размещении устройства для отвода жидкости из вращающегося газожидкостного слоя на небольшое расстояние от тарелки, не обеспечивается заданный объем жидкости и не формируется необходимая конструктором поверхность газожидкостного вращающегося слоя, так как жидкость стекает в переливную трубу. Это опять же приводит к снижению эффективности массообмена и не позволяет размещать на тарелке заданный объем жидкости.

В качестве прототипа выбрано контактное устройство для тепломассообменных аппаратов, включающее цилиндрический корпус, вихревую тарелку (завихритель), переливную трубу (переток), снабженную стаканом-гидрозатвором и устройством (сливная планка) для отвода жидкости из вращающегося газожидкостного слоя, выполненным из уголка. (Efficiency of a Vortex Contact Stage in Thermal Distillation / N.A. Voynov, O.P. Zhukova, D.A. Zemtsov. A.N. Voynov // Theoretical Foundations of Chemical Engineering. - 2016. - V. 50, №5. - P. 707-712. DOI: 10.1134/S0040579516050390).

В указанном контактном устройстве тепломассообменного аппарата на вихревой тарелке вместо аксиального завихрителя, установлен тангенциальный завихритель, который способствует увеличению угловой скорости вращения газожидкостного слоя на тарелке, однако рассматриваемое устройство имеет те же недостатки что и устройство по патенту РФ №2355457 (аналог). А именно, оно имеет узкий рабочий диапазон расхода газа, обеспечивающий кольцевой режим работы устройства, невысокую эффективность массообмена из-за низкой угловой скорости вращения, по причине торможения вращающегося слоя жидкости о полку уголка, а также не обеспечивается заданный объем жидкости на вихревой тарелке.

Задачей изобретения является расширение диапазона нагрузки по газу при кольцевом режиме работы тарелки, повышение эффективности массообмена и обеспечение заданного объема жидкости.

Поставленная задача решается тем, что в контактном устройстве для тепломассообменных аппаратов, включающем цилиндрический корпус, вихревую тарелку, переливную трубу, снабженную стаканом-гидрозатвором и устройством для отвода жидкости, выполненным в виде уголка, согласно изобретению, часть нижней полки уголка, прилегающая к боковой поверхности цилиндрического корпуса отогнута вверх по дуге, выполненной радиусом кривизны поверхности вращающегося газожидкостного слоя, а также снабжена отбортовкой с кривизной цилиндрического корпуса, причем расстояние между нижней полкой уголка и полотном вихревой тарелки равно высоте слоя жидкости на вихревой тарелке, соответствующего критической скорости газа, при этом устройство для отвода жидкости снабжено профилированным патрубком для установки в переливную трубу.

Отношение радиуса цилиндрического корпуса аппарата R к радиусу отбортовки устройства для отвода жидкости R1 равно 1,02-1,05.

Нижняя часть не отогнутой полки уголка выполнена в виде желоба.

Технический результат обусловлен наличием отогнутой части нижней полки уголка, прилегающей к боковой поверхности цилиндрического корпуса, выполненной по дуге радиусом равным кривизне поверхности вращающегося газожидкостного слоя, что позволяет обеспечить заданную (расчетную) поверхность вращающегося газожидкостного слоя на поверхности цилиндрического корпуса, и предотвращает снижение угловой скорости вращения газожидкостного слоя, вызванное торможением жидкости об уголок, и обеспечивает заданный объем жидкости.

Кроме того, выполнение отгиба по радиусу кривизны обеспечивает заданную поверхность вращающегося газожидкостного слоя и, тем самым, предотвращает накопление жидкости на вихревой тарелке и не приводит к увеличению критической скорости, а также не допускает снижения угловой скорости вращения этого слоя, что повышает эффективность массообмена и увеличивает диапазон расхода газа при работе в кольцевом режиме.

Выдерживание расстояния L между нижней частью полки и полотном вихревой тарелки равным высоте слоя жидкости на вихревой тарелке при критической скорости газа, обеспечивает заданный объем жидкости на вихревой тарелке, а также увеличивает рабочий диапазон нагрузки по газу и жидкости и эффективность массообмена.

Наличие профилированного патрубка в устройстве для отвода жидкости из вращающегося газожидкостного слоя позволяет изменять на ΔL расстояние между нижней частью полки и полотном вихревой тарелки и регулировать зазор R/R1 поворотом устройства на угол Δα в пределах заданного угла α, тем самым обеспечивая заданный объем жидкости на ступени.

Выполнение нижней не отогнутой части полки уголка в виде желоба увеличивает производительность устройства по газу, так как в этом случае возможно пропустить больше жидкости на нижележащую тарелку.

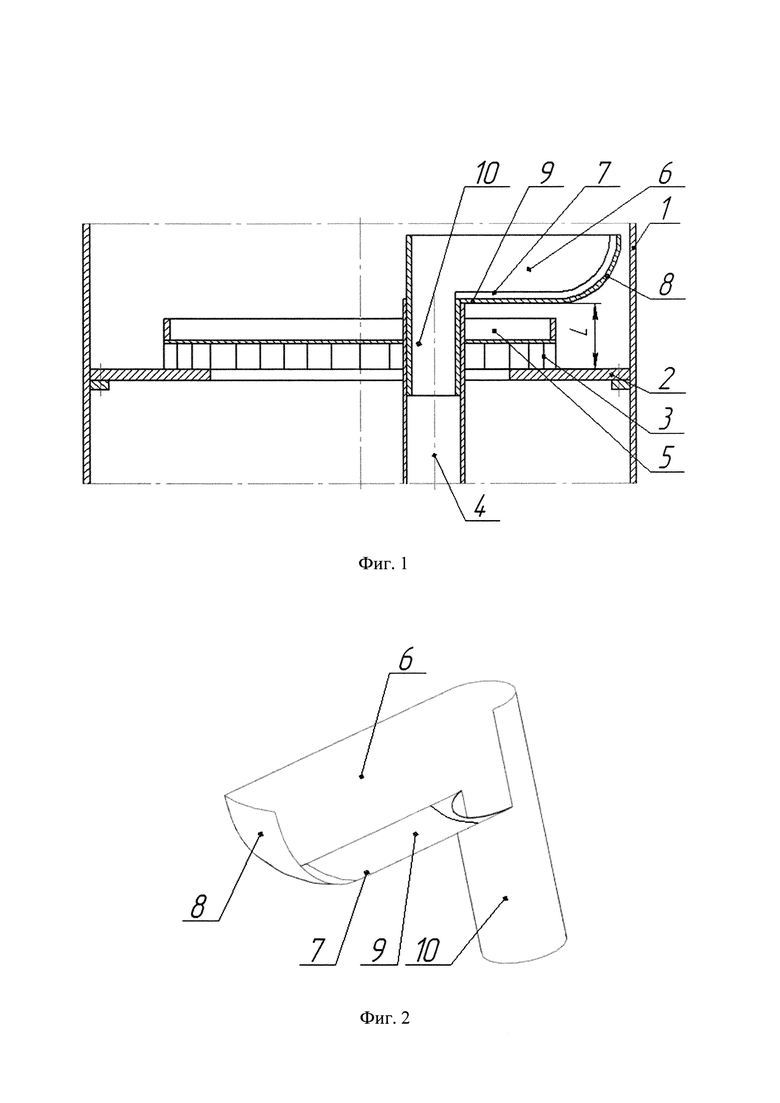

На фиг. 1 представлен общий вид контактного устройства тепломассообменных аппаратов.

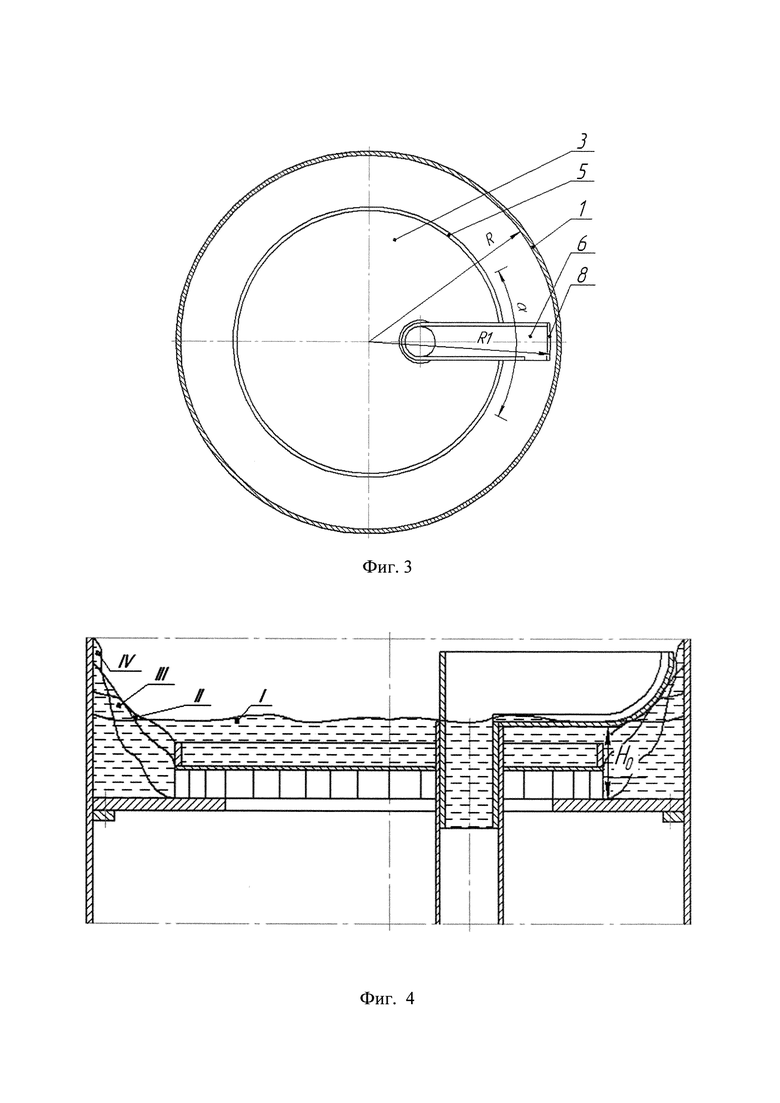

На фиг. 2 представлена 3-D модель устройства для отвода жидкости из вращающегося газожидкостного слоя.

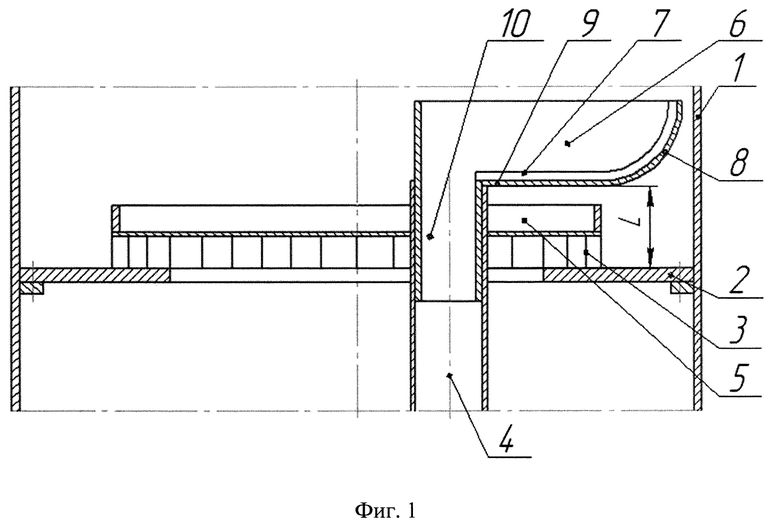

На фиг. 3 представлен вид сверху контактного устройства тепломассообменных аппаратов.

На фиг. 4 показана схема вращающегося газожидкостного потока на вихревой тарелке.

Контактное устройство для тепломассообменных аппаратов состоит из цилиндрического корпуса 1, имеющего радиус R, полотна тарелки 2 с завихрителем 3, переливной трубы 4, снабженной стаканом-гидрозатвором 5 и устройством для отвода жидкости 6 из вращающегося газожидкостного слоя, выполненным из уголка, содержащего нижнюю 7 и боковую полки. Нижняя полка 7 устройства для отвода жидкости 6, прилегающая к боковой поверхности цилиндрического корпуса 1, отогнута вверх по дуге, т.е. имеет криволинейную поверхность, которая в продольном сечении выполнена с кривизной, соответствующей кривизне вращающегося газожидкостного слоя, а в поперечном сечении имеет отбортовку 8 с радиусом R1 и с кривизной цилиндрического корпуса. Центральная ось корпуса и ось вращения устройства для отвода жидкости установлены с эксцентриситетом. Наличие отбортовки на нижней отогнутой полке уголка с кривизной равной кривизне цилиндрического корпуса обеспечивает одинаковый зазор между торцом устройства для отвода жидкости и цилиндрическим корпусом (в прототипе этот зазор переменный), что обеспечивает заданную толщину вращающегося слоя и предотвращает накопление (изменение объема) жидкости на ступени и обеспечивает работоспособность контактного устройства в широком диапазоне нагрузки по газу.

Выполнение отношения радиуса цилиндрического корпуса аппарата R к радиусу отбортовки R1 отогнутой части нижней полки равным 1,02-1,05 обеспечивает заданную конструктором высоту слоя на поверхности цилиндрического корпуса и, следовательно, увеличивает эффективность массообмена.

При меньшем значении отношения R/R1 жидкость отводится из контактного устройства, а при большем - жидкость накапливается на тарелке, что нарушает работу устройства и снижает рабочий диапазон нагрузки по газу.

Расстояние L между не отогнутой частью нижней полки 7 и полотном тарелки 2 выдерживается равным высоте слоя жидкости на ней, определяемого по формуле Ho=V/(0,785 D2) (1), где Ho - высота слоя жидкости на вихревой тарелке, мм; V - объем жидкости, соответствующий критической скорости газа, мм3; D - диаметр цилиндрического корпуса, мм. (А.Г. Касаткин, Основные процессы и аппараты химической технологии. Учебник для вузов, 12-е изд., стереотипное, доработанное. Перепечатка с девятого издания 1973 г. - М.,: ООО ТИД "Альянс", 2005 - 753 с).

Устройство 6 снабжено профилированным патрубком 10, который устанавливается в переливную трубу 4 с возможностью изменения величины L и возможностью изменения угла α, для чего на патрубке выполнены, например, профилированные насечки или резьба. Это позволяет регулировать зазор между боковой поверхностью цилиндрического корпуса и отбортовкой 8 устройства для отвода жидкости 6 (R/R1). Верхний (внешний) конец патрубка выполнен с вырезом четверти для создания заданного периметра съема жидкости со ступени.

Наличие профилированного патрубка в устройстве для отвода жидкости из вращающегося газожидкостного слоя позволяет изменять на ΔL расстояние между нижней частью полки и полотном вихревой тарелки и регулировать зазор R/R1 поворотом устройства на угол Δα в пределах заданного угла α, тем самым обеспечивая заданный объем жидкости на ступени.

На не отогнутой части нижней полки 7 выполнен желоб 9. Это позволяет увеличить производительность устройства по газу, так как в этом случае возможно пропустить больше жидкости на нижележащую тарелку.

Контактное устройство для тепломассообменных аппаратов работает следующим образом. Перед началом работы устройством для отвода жидкости регулируют угол α, и высоту L с помощью профилированного патрубка, используя один или несколько возможных способов (перемещение патрубка по резьбе с фиксацией контргайкой, установка патрубка на одном из заданных уровней с помощью ступенчатого профиля патрубка с фиксацией угла соединением шип-паз, фиксация угла установкой граненого патрубка в ответные грани профилированной многогранной переливной трубы. Затем подают газ (пар), который поступает в завихритель 3, и приобретает вращательно-поступательное движение в его тангенциально выполненных каналах и на выходе внедряется в слой жидкости, размещенной на полотне тарелки.

Жидкость, любым способом поступающая в стакан-гидрозатвор 5 (сверху, снизу, по трубе, конденсируясь), перетекает из него на полотно тарелки 2, за счет чего образуется барботажный слой жидкости высотой Ho (I) (см. фиг. 4) при постоянном небольшом расходе газа, жидкость затем через устройство для отвода жидкости 6 сливается в переливную трубу 4. При увеличении расхода газа и достижении критической скорости газа в каналах завихрителя, соответствующей массе жидкости на полотне тарелки, образуется кольцевой режим течения (II, III. IV), при котором жидкость приобретает вращательное движение. Вследствие этого центробежная сила выдавливает часть жидкости вверх, что формирует вращающийся слой с кривизной равной кривизне отогнутой части нижней полки 7 и величиной зазора между отбортовкой 8 устройства для отвода жидкости и цилиндрическим корпусом 1.

В цилиндрическом корпусе контактного устройства поддерживается заданный объем (масса) жидкости, соответствующий критической скорости газа в каналах завихрителя за счет размещения сливного устройства (нижней полки уголка) на высоте от вихревой тарелки равной высоте слоя заданного объема жидкости, который рассчитывается по формуле (1). Помимо этого обеспечивается заданный конструктором профиль кривизны поверхности вращающегося газожидкостного слоя, что предотвращает накопление жидкости на вихревой тарелке и переход в барботажный режим и обеспечивает работу контактного устройства в широком диапазоне нагрузки по газу в кольцевом режиме, а также предотвращает снижение угловой скорости вращения газожидкостного потока (лишняя жидкость не накапливается, а уходит через полку уголка), что увеличивает эффективность массообмена.

При изменении нагрузки по газу объем жидкости будет несколько меняться, но при этом контактное устройство сохраняет свою работоспособность в кольцевом режиме в широком диапазоне нагрузки по газу и при высокой эффективности массообмена, в пределах заданного объема (массы) жидкости в корпусе аппарата.

Использование заявляемого контактного устройства для тепломассообменных аппаратов позволяет увеличить эффективность массообмена и тем самым снизить капитальные затраты и увеличить производительность и, следовательно, уменьшить себестоимость выпускаемого продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 2008 |

|

RU2355457C1 |

| Вихревая контактная ступень тепломассообменных аппаратов | 2018 |

|

RU2708361C1 |

| РЕКТИФИКАЦИОННАЯ ДИАБАТИЧЕСКАЯ КОЛОННА | 2021 |

|

RU2767419C1 |

| ВИХРЕВАЯ КОНТАКТНАЯ СТУПЕНЬ ДЛЯ КОНТАКТИРОВАНИЯ ГАЗА ИЛИ ПАРА С ЖИДКОСТЬЮ | 2012 |

|

RU2484876C1 |

| ТЕПЛОМАССООБМЕННАЯ ВИХРЕВАЯ КОЛОННА | 2011 |

|

RU2466767C2 |

| КОНТАКТНАЯ ТАРЕЛКА ДЛЯ ВИХРЕВЫХ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1996 |

|

RU2152240C1 |

| ВИХРЕВОЕ КОНТАКТНОЕ УСТРОЙСТВО | 2023 |

|

RU2791822C1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2022 |

|

RU2780517C1 |

| КОНТАКТНОЕ УСТРОЙСТВО ВИХРЕВОГО ТИПА | 2023 |

|

RU2797870C1 |

| Тепломассообменный модуль | 1989 |

|

SU1643032A1 |

Изобретение относится к контактным устройствам тепломассообменных аппаратов для проведения процессов ректификации, абсорбции, экстракции и может быть использовано в биотехнологии, химической, нефтеперерабатывающей и других отраслях промышленности. Контактное устройство для тепломассообменных аппаратов состоит из цилиндрического корпуса 1, полотна тарелки 2 с завихрителем 3, переливной трубы 4, снабженной стаканом-гидрозатвором 5 и устройством для отвода жидкости 6 из вращающегося газожидкостного слоя, выполненным из уголка, содержащего нижнюю 7 и боковую полки, и снабженным профилированным патрубком 10, служащим для установки в переливную трубу. Нижняя полка 7, прилегающая к боковой поверхности корпуса 1, отогнута вверх по дуге, выполненной радиусом кривизны поверхности вращающегося газожидкостного слоя, а также снабжена отбортовкой с кривизной цилиндрического корпуса. Расстояние между нижней полкой уголка и полотном вихревой тарелки равно высоте слоя жидкости на вихревой тарелке, соответствующего критической скорости газа. Отношение радиуса цилиндрического корпуса к радиусу отбортовки устройства для отвода жидкости равно 1,02-1,05. Нижняя часть не отогнутой полки уголка выполнена в виде желоба. Технический результат - увеличение эффективности массообмена. 2 з.п. ф-лы, 4 ил.

1. Контактное устройство для тепломассообменных аппаратов, включающее цилиндрический корпус, вихревую тарелку, переливную трубу, снабженную стаканом-гидрозатвором и устройством для отвода жидкости из вращающегося газожидкостного слоя, выполненным в виде уголка, отличающееся тем, что часть нижней полки уголка, прилегающая к боковой поверхности цилиндрического корпуса, отогнута вверх по дуге, выполненной радиусом кривизны поверхности вращающегося газожидкостного слоя, а также снабжена отбортовкой с кривизной цилиндрического корпуса, причем расстояние между нижней полкой уголка и полотном вихревой тарелки равно высоте слоя жидкости на вихревой тарелке, соответствующего критической скорости газа, при этом устройство для отвода жидкости снабжено профилированным патрубком, служащим для установки в переливную трубу.

2. Контактное устройство по п. 1, отличающееся тем, что отношение радиуса цилиндрического корпуса к радиусу отбортовки устройства для отвода жидкости равно 1,02-1,05.

3. Контактное устройство по п. 1, отличающееся тем, что нижняя часть не отогнутой полки уголка выполнена в виде желоба.

| Механический копер для забивки свай | 1928 |

|

SU13508A1 |

| Навесная сцепка для сельскохозяйственных орудий | 1959 |

|

SU129408A1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 2008 |

|

RU2355457C1 |

| Контактное устройство для тепломассообменных аппаратов | 1981 |

|

SU1003866A1 |

| КОНТАКТНОЕ УСТРОЙСТВО СМИРНОВА | 2001 |

|

RU2198012C1 |

| Efficiency of a Vortex Contact Stage in Thermal Distillation / N.A | |||

| Voynov, O.P | |||

| Zhukova, D.A | |||

| Zemtsov | |||

| A.N | |||

| Voynov/ Theoretical Foundations of Chemical Engineering | |||

| Токарный резец | 1924 |

|

SU2016A1 |

| - V | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| - P | |||

| ФРИКЦИОННОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ СЦЕПЛЕНИЯ КОРПУСА СЪЕМНОГО КОЛЕСА СО СТУПИЦЕЙ РАБОЧЕЙ ОСИ | 1925 |

|

SU707A1 |

Авторы

Даты

2020-07-07—Публикация

2019-12-10—Подача