Изобретение относится к способу производства синтез-газа описанного в ограничительной части п.1 формулы изобретения вида.

Подобный способ, который занимается удалением жидкой золы и щелочей из синтез-газа, описывает WO 2009/080334 А2 заявителя.

В мире существует большое количество установок для газификации угля и биомасс. Подавляющее число этих установок предназначено для производства синтез-газа, аммиака, водорода или метанола.

Существует единое мнение, что для электростанций, работающих в комбинированном цикле производства электроэнергии из предварительно газифицированного угля, и для производства синтетических энергоносителей, прежде всего, рациональным является способ газификации во взвешенном потоке. Впрочем, доступность газификаторов во взвешенном потоке должна быть значительно увеличена.

В процессах газификации во взвешенном потоке температура процесса повышается настолько, что минеральные составляющие угля сплавляются в жидкий шлак. Шлак стекает по цилиндрической стенке реактора вниз и покидает газификатор через шлаковое отверстие в конической зоне газификатора. Он попадает в водяную ванну (шлаковую ванну), здесь становится твердым и становится гранулированным с образованием мелкого стеклообразного гранулята. Однако небольшая часть жидких капель золы захватывается синтез-газом и через выход газа попадает в охладитель сырого газа.

Выходящий из верхней зоны газификатора синтез-газ имеет высокую температуру, которая выше 1500°C. При этой температуре частицы летучей золы являются более или менее жидкими и липкими. Поэтому синтез-газ должен быть охлажден до области нелипкости приблизительно от 850 до 900°C, прежде чем он может прийти в контакт с теплообменными трубами газотрубного котла.

Газотрубный котел имеет многочисленные применения при использовании тепла дымовых газов. Лимитирующей для его применения является, прежде всего, входная температура, так как содержащиеся в дымовом газе частицы золы при температуре выше 850°C являются от липких до жидкотекучих.

Также существует много способов газификации, которые разными путями осуществляют использование отходящего тепла, причем горячий сырой газ сначала частично охлаждается водой или холодным газом в трубе быстрого охлаждения до температуры около 850°C, прежде чем газ отводится и используется в конвективном котле.

Задачей изобретения является создание способа, который позволяет использовать для отвода тепла существенно более дешевые газотрубные котлы вместо котлов с радиационными поверхностями нагрева.

Способом описанного вначале вида эта задача согласно изобретению решена за счет того, что синтез-газ в неохлажденном состоянии направляется через фильтр горячего газа, а затем для охлаждения - через газотрубный котел, причем отделенные в фильтре горячего газа частицы золы/шлака отводятся в направлении силы тяжести назад в реактор газификации.

С помощью изобретения решена проблема, что при слишком раннем охлаждении частиц они припекаются к газотрубному котлу и закупоривают его, что приводит к частой остановке, чтобы очистить соответствующие части установки. Это устраняется с помощью изобретения.

Варианты осуществления изобретения следуют из дополнительных пунктов формулы изобретения. При этом может быть предусмотрено, что фильтр горячего газа выполнен в виде керамического фильтра, причем содержащиеся в неохлажденном синтез-газе парообразные щелочи удаляются из синтез-газа посредством или после приведения в контакт с геттерной керамикой.

Наряду с выполнением фильтров горячего газа с использованием керамических частиц, еще одна возможность заключается в том, чтобы встраивать в фильтр охлаждаемые трубы с покрытием, например путем покрытия керамикой, которая, например, нанесена путем крепления на шипах; здесь возможны также другие выполнения фильтра.

Согласно изобретению в одном варианте осуществления предусмотрено, что в фильтре горячего газа могут быть установлены скорости газа от 1 до 10 м/с, прежде всего 3 м/с. Для оптимальной теплопередачи при этом может быть также предусмотрено, что скорость газа в газотрубном котле устанавливается равной 15-25 м/с.

Целесообразные варианты осуществления согласно изобретению заключаются в том, что газификация проводится в реакторе при температуре от 800 до 1800°C и рабочем давлении от 0,1 до 10 МПа, и для отделения примесных веществ на фильтре перед фильтром примешиваются добавки.

Наконец, в способе согласно изобретению может быть также предусмотрено, что газ протекает через несколько ступеней фильтрования, причем выходная температура газа за последней фильтрующей ступенью устанавливается выше температуры текучести золы/шлака. Так, например, согласно изобретению можно для отделения шлака сначала установить фильтр горячего газа, а затем фильтр из геттерной керамики, которая во время работы сама медленно расходуется и иногда заменяется.

Для решения поставленной задачи изобретение предусматривает также установку с реактором для производства синтез-газа из углеродсодержащего топлива с подводом кислородсодержащего окислительного средства в реактор и охлаждением дымового газа, которая отличается тем, что в направлении потока сырого газа за реактором сначала подключен фильтр для частиц золы/шлака с последующим фильтром из геттерной керамики, а за ним - газотрубный котел для охлаждения газа.

Еще один вариант выполнения подобной установки может согласно изобретению заключаться в том, что керамический фильтр горячего газа имеет керамическую опорную сетку и засыпку из насадочных тел.

В другом варианте выполнения может быть предусмотрено, что предусмотрен контроль давления на фильтре и газотрубном котле для регистрации рабочего и/или разностного давления.

При этом установка в еще одном варианте выполнения может отличаться тем, что используемые в фильтре или фильтрах насадочные тела могут быть выполнены в виде шаров, колец Рашига, ударных колец (Prallringe), седловидных насадок (Sattelkörper) или цилиндрических тел, или в виде тел неправильной формы, полученных дроблением природных материалов, причем насадочные тела могут иметь сотовую или пластинчатую структуру.

Изобретение будет далее более подробно описано с использованием черртежей. На них показаны:

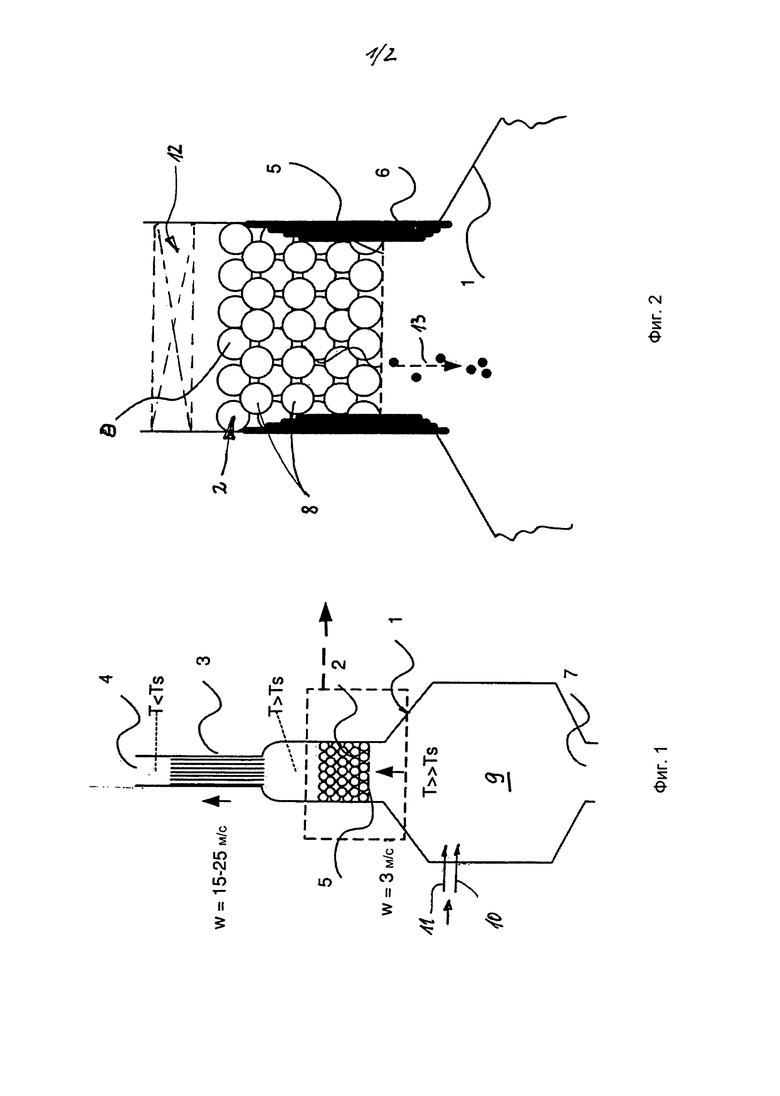

Фиг.1 - схематическое изображение реактора газификации,

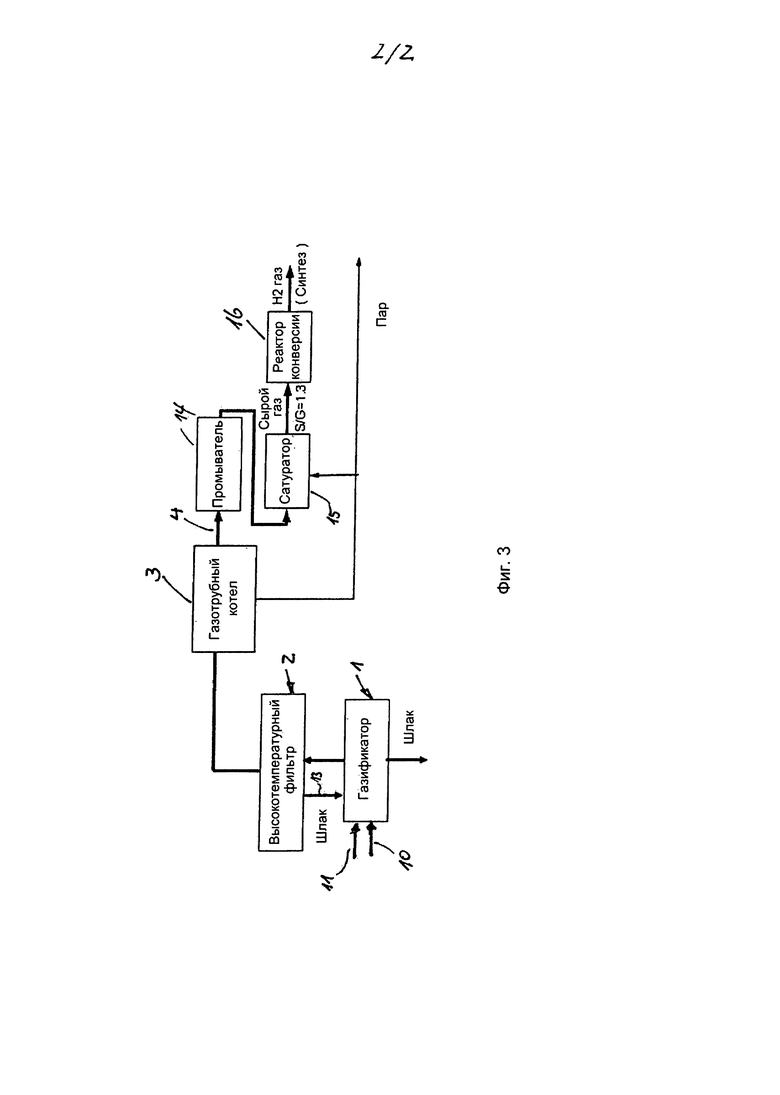

Фиг.2 - увеличенное изображение реактора газификации с фильтром горячего газа, а также

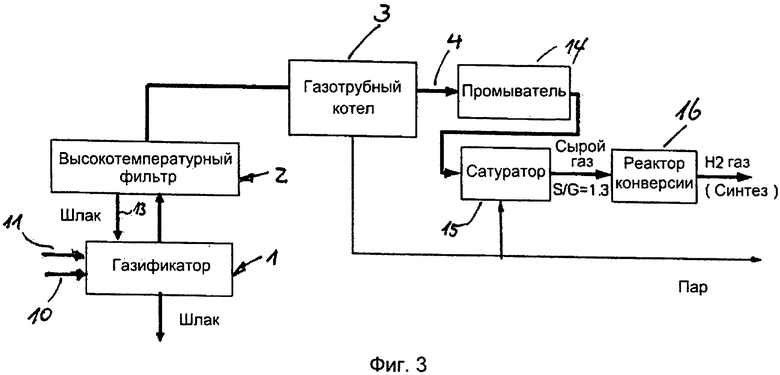

Фиг.3 - принципиальная схема способа согласно изобретению.

На фиг.1 схематически показан обозначенный в общем ссылочным обозначением 1 реактор газификации, в верхней части которого расположен фильтр горячего газа, обозначенный в общем ссылочным обозначением 2, к которому примыкает газотрубный котел 3.

Реактор 1 и фильтр 2 расположены непосредственно друг над другом, то есть фильтр 2 образует в некоторой степени выходное отверстие реактора. За счет этого, в отличие от уровня техники устраняется элемент для выноса шлака, а также связанные с ним тепловые потери.

В представленном примере фильтр горячего газа имеет керамические насадочные тела 8, которые лежат на керамической сетке 5. Расплавленная зола, которая там отделяется, обозначена на фиг.2 ссылочным обозначением 6, она направляется назад в оснащенное выпускным отверстием 7 для шлака внутреннее пространство 9 реактора, что обозначено стрелкой 13.

Подвод, например, топлива и водяного пара во внутреннее пространство 9 реактора в упрощенном виде представлен двумя стрелками 10 и 11.

В примере на фиг.2 над фильтром 2 горячего газа еще обозначен фильтр 12 из геттерной керамики, который при использовании согласно предписаниям расходуется и располагается там с возможностью замены, что более подробно не показано.

На фиг.1 указаны также параметры:

T = местная температура

Ts = температура плавления шлака

W = скорость потока соответствующего газа.

На фиг.3 показана схематическая технологическая схема с использованием реактора 1 газификации согласно изобретению с подключенным высокотемпературным фильтром 2 и подключенным далее газотрубным котлом 3.

Возврат шлака из высокотемпературного фильтра 2, как и на фиг.2, символически представлен стрелкой 13, как и подвод топлива и водяного пара (стрелки 10 и 11).

После газотрубного котла 3, как показано на фиг.3, подключены промыватель 14, сатуратор 15 и реактор 16 конверсии СО (CO-Shift). Благодаря тому, что в верхней зоне реактора 1 с реактором 1 сопряжен фильтр 2, к тому же становится возможной очень компактная конструкция, так как горячий газ (T>TS) может быть отведен, так как в газе больше не содержатся никакие частицы шлака. В уровне техники, напротив, горячий газ охлаждается намного ниже TS для предотвращения зарастания газотрубного котла и, тем самым, остановки, прежде чем он может попасть в газотрубный котел или котел-утилизатор. Преимущество расположенного в верхней зоне реактора 1 фильтра 2 заключается таким образом также в том, что для выработки пара может быть использован горячий газ с очень высокой температурой (~1500°C), а не начиная с примерно 850 до 900°C.

Конечно, описанный пример осуществления изобретения может быть изменен во многих отношениях, не выходя за пределы основной идеи. Так, например, щелочи могут связываться геттерными частицами, которые добавляются в поток дымовых газов как добавки, и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294354C2 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631459C1 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2011 |

|

RU2478169C1 |

| УЧАСТКОВЫЙ СПОСОБ ГАЗИФИКАЦИИ БИОМАССЫ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ И АТМОСФЕРНОМ ДАВЛЕНИИ | 2012 |

|

RU2583269C2 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631455C1 |

| КОМБИНИРОВАННАЯ ПАРОГАЗОВАЯ УСТАНОВКА | 2010 |

|

RU2455499C2 |

| Установка утилизации осадка сточных вод после механического обезвоживания | 2017 |

|

RU2682629C2 |

| КОМБИНИРОВАННАЯ ПАРОГАЗОВАЯ УСТАНОВКА С ПЛАЗМОТЕРМИЧЕСКОЙ ГАЗИФИКАЦИЕЙ УГЛЯ | 1995 |

|

RU2105040C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2570331C1 |

| Способ получения электроэнергии из углеродсодержащего топлива | 1986 |

|

SU1584757A3 |

Изобретение относится к газовой и химической промышленности. Твердые или жидкие углеродсодержащие топлива газифицируют с кислородсодержащим окислительным средством в реакторе (1). Синтез-газ выводят из реактора (1) через верхнюю часть, а образовавшиеся во время реакции минеральные капли шлака - в направлении силы тяготения вниз. Газификацию проводят в реакторе (1) при температуре от 800 до 1800°С. Синтез-газ без охлаждения направляют через фильтр горячего газа (2) и затем для охлаждения через газотрубный котел (3). Отделяющиеся на фильтре горячего газа частицы шлака (13) направляют назад в реактор (1) газификации в направлении силы тяготения. Изобретение позволяет использовать для отвода тепла дешевые газотрубные котлы вместо котлов с радиационными поверхностями нагрева. 2 н. и 23 з.п. ф-лы, 3 ил.

1. Способ производства синтез-газа посредством газификации твердых или жидких углеродсодержащих топлив с кислородсодержащим окислительным средством в реакторе, причем синтез-газ выводят из реактора через верхнюю часть, а образовавшиеся во время реакции минеральные капли шлака - в направлении силы тяготения вниз, отличающийся тем, что газификацию проводят в реакторе при температуре от 800 до 1800°С, и синтез-газ без охлаждения направляют через фильтр горячего газа и затем для охлаждения через газотрубный котел, причем отделяющиеся на фильтре горячего газа частицы шлака направляют назад в реактор газификации в направлении силы тяготения.

2. Способ по п. 1, отличающийся тем, что в качестве фильтра горячего газа используют керамический фильтр, причем содержащиеся в неохлажденном синтез-газе парообразные щелочи удаляют из синтез-газа посредством или после приведения в контакт с геттерной керамикой.

3. Способ по п. 1 или 2, отличающийся тем, что скорость газа в фильтре горячего газа устанавливают от 1 до 10 м/с, прежде всего 3 м/с.

4. Способ по п. 1 или 2, отличающийся тем, что скорость газа в газотрубном котле устанавливают равной 15-25 м/с.

5. Способ по п. 1 или 2, отличающийся тем, что газификацию проводят в реакторе при рабочем давлении от 0,1 до 10 МПа, и для отделения на фильтре примесных веществ перед фильтром подмешивают добавки.

6. Способ по п. 3, отличающийся тем, что газификацию проводят в реакторе при рабочем давлении от 0,1 до 10 МПа, и для отделения на фильтре примесных веществ перед фильтром подмешивают добавки.

7. Способ по п. 4, отличающийся тем, что газификацию проводят в реакторе при рабочем давлении от 0,1 до 10 МПа, и для отделения на фильтре примесных веществ перед фильтром подмешивают добавки.

8. Способ по п. 1 или 2, отличающийся тем, что газ проводят через несколько последовательных фильтрующих ступеней, причем выходную температуру газа за последней фильтрующей ступенью устанавливают выше температуры плавления шлака.

9. Способ по п. 3, отличающийся тем, что газ проводят через несколько последовательных фильтрующих ступеней, причем выходную температуру газа за последней фильтрующей ступенью устанавливают выше температуры плавления шлака.

10. Способ по п. 4, отличающийся тем, что газ проводят через несколько последовательных фильтрующих ступеней, причем выходную температуру газа за последней фильтрующей ступенью устанавливают выше температуры плавления шлака.

11. Способ по п. 5, отличающийся тем, что газ проводят через несколько последовательных фильтрующих ступеней, причем выходную температуру газа за последней фильтрующей ступенью устанавливают выше температуры плавления шлака.

12. Способ по п. 6 или 7, отличающийся тем, что газ проводят через несколько последовательных фильтрующих ступеней, причем выходную температуру газа за последней фильтрующей ступенью устанавливают выше температуры плавления шлака.

13. Способ по п. 1 или 2, отличающийся тем, что синтез-газ из реактора направляют в расположенный в верхней зоне реактора фильтр горячего газа.

14. Способ по п. 3, отличающийся тем, что синтез-газ из реактора направляют в расположенный в верхней зоне реактора фильтр горячего газа.

15. Способ по п. 4, отличающийся тем, что синтез-газ из реактора направляют в расположенный в верхней зоне реактора фильтр горячего газа.

16. Способ по п. 5, отличающийся тем, что синтез-газ из реактора направляют в расположенный в верхней зоне реактора фильтр горячего газа.

17. Способ по одному из пп. 6, 7, 9-11, отличающийся тем, что синтез-газ из реактора направляют в расположенный в верхней зоне реактора фильтр горячего газа.

18. Способ по п. 12, отличающийся тем, что синтез-газ из реактора направляют в расположенный в верхней зоне реактора фильтр горячего газа.

19. Установка для осуществления способа по одному из пп. 1-18, содержащая реактор для производства синтез-газа из углеродсодержащих топлив с подводом кислородсодержащих окислительных средств в реактор и охлаждением дымовых газов, причем в направлении потока сырого газа за реактором (1) сначала подключен фильтр (2) для частиц шлака с последующим фильтром из геттерной керамики, и за ними - газотрубный котел (3) для охлаждения газа.

20. Установка по п. 19, отличающаяся тем, что керамический фильтр (2) горячего газа имеет керамическую опорную сетку (5) и засыпку из насадочных тел (8).

21. Установка по п. 19 или 20, отличающаяся тем, что у фильтра (2) и газотрубного котла (3) предусмотрен контроль давления для регистрации рабочего давления и/или разностного давления.

22. Установка по п. 19 или 20, отличающаяся тем, что используемые в фильтре или фильтрах насадочные тела (8) могут быть выполнены в виде шаров, колец Рашига, ударных колец, седловидных насадок, или в виде цилиндрических тел, или в виде тел неправильной формы, полученных дроблением природных материалов.

23. Установка по п. 21, отличающаяся тем, что используемые в фильтре или фильтрах насадочные тела (8) могут быть выполнены в виде шаров, колец Рашига, ударных колец, седловидных насадок, или в виде цилиндрических тел, или в виде тел неправильной формы, полученных дроблением природных материалов.

24. Установка по п. 22, отличающаяся тем, что насадочные тела (8) имеют сотовую или пластинчатую структуру.

25. Установка по п. 19 или 20, отличающаяся тем, что в верхней зоне реактора (1) с реактором (1) сопряжен фильтр (2).

| WO 2008135226 A2, 13.11.2008 | |||

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294354C2 |

| DE 102006050603 A1, 30.04.2008 | |||

| US 20100148122 A1, 17.06.2010. | |||

Авторы

Даты

2016-04-10—Публикация

2011-09-02—Подача