Разработка относится к области защиты среды обитания человека, то есть к экологии, но поскольку средством распоряжения осадками сточных вод (ОСВ) на современном этапе, особенно в крупных городах (мегаполисах), стали энергетические технологии обработки и утилизации, изобретение следует отнести к теплоэнергетике.

Проблема водоотведения и удаления отходов жизнедеятельности населения, несмотря на непрерывный технический прогресс в этой области, не теряет своей актуальности,. Особенно остра она сегодня в связи с возрастающей концентрацией населения в крупнейших городах - мегаполисах, где на острие проблемы - удаление (утилизация) осадка сточных вод. Техническое состояние этого вопроса освещается во множестве учебников и научных публикаций, рассчитанных на широкую аудиторию, в частности [1. И.С. Туровской. Обработка осадка сточных вод. 1988, СТРОЙИЗДАТ, 256 с.]. К сожалению, они существенно отстают от фактического уровня технологий и, особенно, передовых тенденций, учитывающих все возрастающие требования к системам такого рода. Сегодня именно сжигание ОСВ является самым современным и экологически безопасным способом их утилизации, и практически все крупнейшие мегаполисы мира (Берлин, Мюнхен, Франкфурт-на-Майне, Штутгарт, Париж, Вена, Лондон, Манчестер, Санкт-Петербург и т.д.) используют для этой цели установки сжигания. Обращаясь к этому вопросу, предлагается взять за ориентир, вероятно, самую передовую, недавно реализованную, технологию компании OUTOTEC [2. http://www.outotec.com/ru/Products--services/Energy_products/Sludge_incineration_plant/ заводы сжигания осадка сточных вод в печах «кипящего» слоя Outotec]. Пуск этой компанией нового завода в Цюрихе, отвечающего современным Европейским экологическим нормативам, состоялся в конце 2015 г. Кратко, первой ступенью обработки ОСВ на этом заводе является аппарат предварительной частичной сушки в паровой панельной сушилке, чем обеспечивается автотермическое сжигание осадка в печи кипящего слоя. Этот второй агрегат снабжает горячими продуктами сгорания парогенератор, в котором создают пар необходимых параметров для сушки, а при избытке тепла - также для небольшой турбины. С выхода парогенератора продукты сгорания направляют в многозвенную очистку для обеспечения высоких экологических требований к комплексу переработки ОСВ. Все аппараты этой технологии фактически наиболее совершенны в отношении их функциональной эффективности, но отличаются высокой сложностью и стоимостью. Это высокая плата, но она обеспечивает возможность бесконфликтной эксплуатации завода даже в самых населенных территориях.

Так каковы же могут быть вопросы или замечания по этой разработке? Они сводятся к проблемам интенсификации основных технологических процессов и, как следствие, к потребности снижения весогабаритных характеристик и стоимости оборудования, другими словами, к упрощению установки на основе заимствования эффективных решений из смежных областей техники. Начнем с сушки. В панельной паровой сушилке [2. Outotec, см. выше] тепло обогревающего пара поступает к осушаемому материалу через стенки, с которых снимают (сосребывают) налипающую подсушенную корочку ОСВ. Но сушка может быть более эффективной, быстрой, если материал диспергирован в осушающем газе - по этому пути пошли разработчики сушки бурого угля при создании буроугольной электростанции Kemper County Power (USA) [3. Ruth Ann Yongue, Roxarm Laird. Gasification of high moisture mississippi lignite at the power systems development facility. Southern Company Services Power Systems Development Facility, P.O. Box 1069, Wilsonville, AL 35186, December 2010.] Притом особенно эффективно применение в качестве осушающего газа перегретого пара [4. В.И. Ковбасюк. Энергосберегающая сушка и ее применение. Теплоэнергетика, 2015, No 9, с. 62-66]. Этим способом можно полностью осушить и даже подвергнуть материал торрефикации при температуре до 280°С, надо лишь подать на сушку (и соответственно, выводить на перегрев после снижения температуры, не доводя до насыщения) пар сушки, разделяя на каждом этапе материал и осушающий газ. Нечто подобное осуществлено в изготовленных в ГДР еще во времена Советского Союза устройствах сушки торфяных частиц для приготовления топливных брикетов [5. В.М. Наумович. Искусственная сушка торфа. Москва, НЕДРА, 1984, 222 с]. Такую сушку также можно интенсифицировать, осуществляя ее под давлением заметно выше атмосферного. В этом случае, чтобы при сушке не терять безвозвратно теплоту фазового перехода влаги материала в пар, можно направлять образующийся пар в утилизационную турбину, защищая ее от загрязнений в паре с помощью «разделительного» теплообменника, как в источнике [4. В.И. Ковбасюк, см. выше], или используя менее требовательную к чистоте пара винтовую машину. [6 -. С.Р. Березин, В.М. Боровков, В.И. Ведайко, А.И. Богачева. Паровая винтовая машина как средство энергосбережения. Журнал Новости теплоснабжения, №7 (107), 2009 г., www.ntsn.ru]

Вторым элементом, вместо печи кипящего слоя [2. Outotec, см. выше], на основании опыта использования газификатора для сжигания малокалорийной биомассы в пылеугольном котле теплоэлектростанция Kumiyarvinen в Лахти (Финляндия), может быть применен газификатор горючих частиц в потоке [3. Ruth Ann Yongue …] или [7. Ольховский Г.Г. Газификация твердых топлив в мировой энергетике (обзор). Теплоэнергетика 2015 №7, с. 3-11], эффективный при использовании хорошо высушенного материала при газификации на воздухе, называемый также «транспортным» газификатором, отобранным среди других для применения в составе энергетической установки на буром угле - Kemper County Power (US), простой в конструктивном отношении, а не дорогой и громоздкий, в отличие от печи кипящего слоя. Газификацию, как и сушку, целесообразно проводить при повышенном давлении, предусмотрев очистку получаемого газа от твердых включений, как привносимых с материалом, так и добавляемых при газификации с целью связывания поллютантов, например, извести для выведения «кислых» газов [8. Батенин В.М., Ковбасюк В.И., Кретова Л.Г., Медведев Ю.В., Пылевой реактор обжига известняка. Теплофизика высоких температур. 2015. Т. 53. №2. с. 301]. Синтез-газ здесь следует рассматривать только как удобное топливо при использовании эффективных решений по конструкции парового котла. Практически вся сложная и дорогая очистка продуктов сгорания оригинальной разработки OUTOTEC будет упрощена, если очищать полученный синтез-газ с существенно меньшим расходом в расчете на то же количество сухого вещества (СВ) осадка. Очистка может быть «холодной, мокрой», практически любой.

Но близких аналогов рассматриваемому устройству среди известных объектов такого же назначения (для удаления или утилизации ОСВ, как и любых весьма влажных и мало горючих отходов) в настоящее время нет. Поэтому, для устранения перечисленных недостатков, которые присущи всем известным установкам термической переработки ОСВ, работающим в автотермическом режиме, для достижения поставленной цели, предлагается 1 -установка утилизации осадка сточных вод (ОСВ), технологическая схема которой содержит в такой последовательности следующие ключевые элементы: устройство глубокой энергосберегающей сушки, с выхода его осушенная масса подается в прямоточный пылевой газификатор горючей массы, имеющий также систему подачи реагентов для связывания «кислых» газов в высокотемпературном потоке, а также устройство отделения твердой (зольной) фазы на выходе газификатора, и возможно адсорбционный блок для улавливания ртути и возможно иных поллютантов, что обеспечивается подключением к выходу газификатора блока очистки и охлаждения полученного синтез-газа, откуда очищенный газ направляют в горелочное устройство котла - парогенератора, обеспечивающего устройство сушки перегретым паром осушаемой влаги, а также генерацию пара повышенного давления для привода циркуляции пара в установке, все объединенные в единый комплекс с применением известных стандартных инженерных средств (устройств) контроля загрузки, дозирования, транспортировки рабочих сред, отвода выводимых продуктов и утилизации полезных.

2. Установка утилизации ОСВ по п. 1, в которой устройство энергосберегающей сушки паром под давлением представляет собой секционированный газоплотный сосуд, с вводом греющего перегретого пара под давлением в каждую секцию на входе, и выводом охлажденного, все еще перегретого пара на подогрев с помощью аппаратов разделения потоков пара и частиц - циклонов, рукавных фильтров или им подобных, передачей твердой фазы (частиц) в следующую секцию, например шнеком, а из последней секции сушки - в газификатор, притом для обеспечения циркуляции пара по всем секциям сушки греющий пар сушки поступает под давлением, выше среднего, обеспечиваемым эжектором в линии подачи греющего пара с использованием в качестве эжектирующего газа пара более высокого давления, также генерируемого в секции парогенератора с применением насоса в линии подачи воды для этой цели.

3. Установка утилизации ОСВ по п.п. 1 и 2, в которой газификатор представляет собой проточный агрегат, на вход которого подведен вывод диспергированной осушенной массы, а также линия подогретого в котле воздуха как окислителя, и воможно, устройство пылевого ввода щелочноземельной добавки для связывания «кислых» газов в потоке; притом рабочий объем представляет собой теплоизолированную по внешней стороне трубную конструкцию, выход которой соединен с устройством охлаждения синтез-газа, за которым в необходимой последовательности размещены устройства газоочистки, возможно с применением сорбентов (например, как указано выше, для удаления ртути), где удаляются несгоревшие (зольные) частицы, в том числе с применением «мокрых» процессов, после чего горючий газ передается в камеру сгорания котла - парогенератора.

4. Установка утилизации ОСВ по п.п. 1-3, в которой эжектирующий пар вырабатывается или из очищенной воды, или из конденсата пара сушки, подаваемых на генерацию пара насосом при давлении, выше среднего давления пара сушки; кроме того, пар испаренной влаги должен быть выведен из контура сушки, и в линии его вывода размещен дополнительный перегреватель пара, после которого этот пар подают на турбину или на разделительный теплообменник, который передает энергию этого пара на турбину в контуре чистой воды, чем утилизируется тепло испаренной при сушке влаги в качестве добавочной полезной работы; котел парогенератора также содержит подогреватели воздуха для газификатора и для сжигания синтез-газа в этом котле, а для увеличения съема энергии в установке утилизации ОСВ при повышенной теплотворной способности осадка котел может содержать еще ветвь парогенератора контура паровой турбины чистой воды.

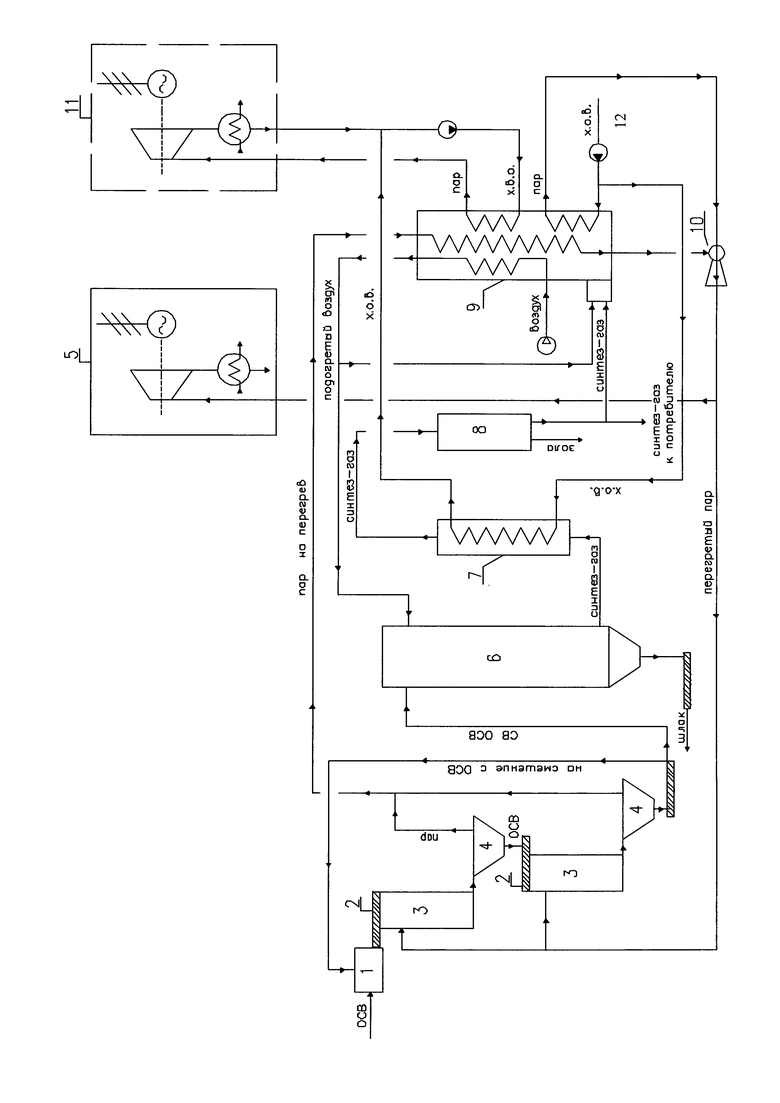

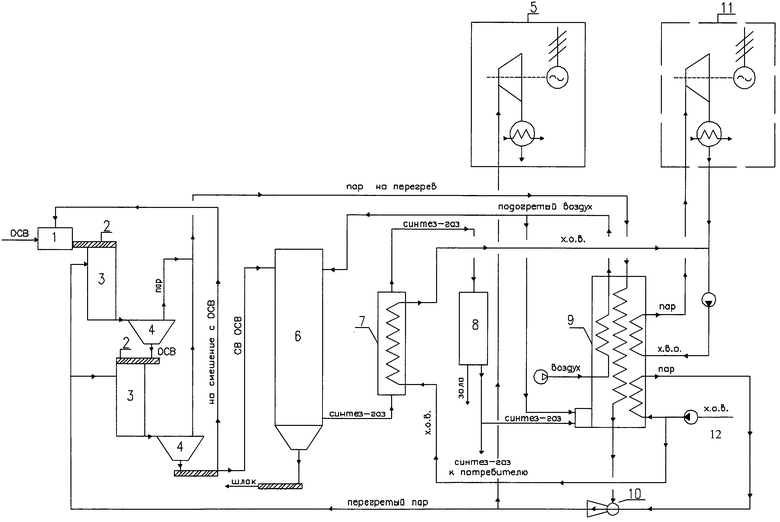

Предлагаемая таким образом схема установки утилизации ОСВ представлена на фиг. 1 со следующими обозначениями основных позиций. 1 - устройство загрузки со смесителем ОСВ с частью уже осушенной массы для лучшего его измельчения, например в молотковой дробилке, и лучшего дозирования (оптимизируемые параметры). 2 - шнек или дозатор с затвором. 3 - секция устройства сушки со струйным распылителем ОСВ паром сушки. 4 - циклон отвода пара на перегрев с перегрузкой твердой массы в следующий аппарат. 5 - паровая винтовая турбина на перегретом паре испаренной влаги (паре сушки); альтернативой такому решению является использование разделительного теплообменника с передачей энергии пара в контур чистого пара по [4] (на схеме не показано). 6 - газификатор (с верхним вводом горючей диспергированной массы, окислителя и пылевидных абсорбентов). 7 - охладитель синтез-газа. 8 - устройство очистки газа, отделения золы, твердых частиц, и отбора синтез-газа стороннему потребителю. 9 - котел - парогенератор с подогревом воздуха. 10 - эжектор с приводом на паре химочищенной воды (х.о.в.) более высокого давления. 11 - турбина в контуре чистой воды для дополнительной выработки электроэнергии при избыточной тепловой энергии ОСВ.

Детально описанные нетрадиционные элементы схемы на этой фигуре, объединены друг с другом известными стандартными вспомогательными системами и устройствами, используемыми по умолчанию, чтобы не усложнять представленное описание.

Установка работает следующим образом.

Из расходного бункера при необходимости после смешения с частью осушенной массы и измельчения, материал подается шнеком или через шлюз в устройство сушки, в поток перегретого пара под давлением, подобно организованному в аппаратах пневмопаровой сушки [5]. При сушке температура греющего пара снижается, поэтому охлажденный пар необходимо заменять свежим, для чего тракт сушки делят на сегменты, между которыми и осуществляется отбор пара (например, с использованием циклона или рукавного фильтра) на перегрев и соответственно вводится свежий перегретый пар. Операция повторяется до достижения необходимой степени сушки. Частицы материала размером менее миллиметра могут быть высушены за несколько секунд. Это много менее времени сушки в панельных сушилках, как благодаря непосредственному контакту осушаемого материала с теплоносителем, так и ввиду огромной поверхности мелких частиц в сравнении с поверхностью панельной сушилки. Тепло для генерации пара обеспечивают сжиганием в котле полученного в системе синтез газа. Измельченную твердую фазу ОСВ после сушки передают в газификатор, работающий под давлением. В качестве окислителя используют воздух. Температура реагирующей конвертируемой смеси регулируется расходом окислителя. Зависимость скорости конверсии от температуры является экспоненциальной функцией температуры, а оба указанных параметра определяют к.п.д. процесса производства синтез-газа. К сожалению, оптимальный выбор ограничен из-за явления слипания частиц и оплавления шлака. Температура до слипания - примерно 850°С, но на более калорийном горючем можно бы работать и выше 1300°С, с расплавленным шлаком. Отметим, в печи кипящего слоя при одинаковом расходе по сухому веществу ограничение температуры - 850°С. Однако главной особенностью циркулирующего кипящего слоя является то, что объем циркулирующего материала на два порядка выше объема подаваемого в камеру воздуха за время сгорания. При этом объем образующихся газов, и габариты печи при сжигании недостаточно подсушенной массы существенно выше, чем при газификации такой же массы сухого вещества. В свете стоимости системы очистки выхлопа ее размещение в таком месте газового тракта установки, где этот объем минимален, оптимально, притом и температура может быть оптимальной, эти факторы - существенное преимущество.

Тепловую энергию по низшей теплоте сгорания определяем по элементному содержанию горючих компонентов, дополняя расчет учетом внутренней энергии связи, по содержанию кислорода в органической массе, используя «формулу Менделеева». Баланс для ОСВ с влагосодержанием около 70% при расходе 1 кг/с по сухому веществу дает 17400 кДж тепловой энергии в печи. Если задаться полной сушкой влаги, то на это понадобилось бы 7400 кДж (без учета общих потерь и без регенерации). Для полезного использования, без учета потенциальной энергии пара сушки, остается порядка 10000 кДж (эквивалентная тепловая мощность 10 МВт). В случае сжигания массы без сушки, если эта масса будет гореть, из общей энергии при определении калорийности по низшей теплоте сгорания надо будет вычесть примерно ту же энергию - 7400 кДж. Так что преимущество предлагаемой схемы утилизации состоит прежде всего в возможности работы системы сушки при больших температурных градиентах, а использование турбины на паре сушки - это дополнительный бонус по энергетике к главному фактору - компактности, простоте конструкции, снижению капитальных затрат на создание установки утилизации. Отбором пара в турбину на паре сушки, или в разделительный теплообменник, который передает эту энергию турбине на чистом паре, регулируют давление в аппаратах сушки.

Сопоставление предлагаемой системы сушки с тем, что использует OUTOTEK, даже при беглой оценке показывает, что суммарная поверхность сушки малых частиц в потоке более чем на два порядка превышает возможные размеры панельных сушилок. В предлагаемой системе на входе может также использоваться вентиляторная мельница, в обращенном варианте - вентиляторная турбина, на приводном паре повышенного давления для диспергирования вводимого ОСВ.

Предлагаемые новации призваны сделать системы утилизации ОСВ технически и экономически более доступными при сохранении высоких экологических стандартов, и, в частности, при освобождении пригородных зон и транспорта от перевозок отходов и загрязнения окружающей среды.

Практическая применимость данного предложения следует из того, что все аппараты и технологии, используемые в данной полезной модели, опираются на существующие образцы, в том числе - промышленное оборудование, которое, однако, используется нетрадиционным образом, и в котором осуществляют существенные полезные изменения.

Подпись к фиг.

Принципиальная схема установки утилизации ОСВ

1 - узел подачи с подмешиванием осушенной массы. 2 - шнек или шлюз ввода. 3 - сегмент камеры сушки перегретым паром под давлением. 4 - сепаратор отвода охлажденного пара на перегрев. 5 - блок вывода избыточного пара на турбину (например с использованием разделительного теплообменника как в [4], или [6]). 6 - газификатор частиц в потоке. 7 - охладитель газа для очистки. 8 - комплексная очистка газа. 9 - котел генерации и перегрева охлажденного пара. 10 - эжектор дополнительной компрессии пара на сушку. 11 - паровая турбина утилизации избыточной энергии ОСВ. 12 - ввод подпиточной химочищенной воды (х.о.в.) для турбины 11 и эжектора 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННАЯ ПАРОГАЗОВАЯ УСТАНОВКА С ПЛАЗМОТЕРМИЧЕСКОЙ ГАЗИФИКАЦИЕЙ УГЛЯ | 1995 |

|

RU2105040C1 |

| СПОСОБ И УСТРОЙСТВО СУШКИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2014 |

|

RU2581264C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ КЕКА ИЛОВЫХ ОСАДКОВ В ШЛАКОВОМ РАСПЛАВЕ | 2017 |

|

RU2638558C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631459C1 |

| Устройство интенсивной энергосберегающей сушки и термообработки | 2016 |

|

RU2637343C2 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631455C1 |

| Способ получения электроэнергии из некондиционной топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631450C1 |

| УСТАНОВКА ДЛЯ МУЛЬТИФАЗОВОГО ПИРОЛИЗА ОРГАНИЧЕСКОГО СЫРЬЯ | 2009 |

|

RU2408820C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631456C1 |

| Способ повышения мощности двухконтурной АЭС за счет комбинирования с водородным циклом | 2019 |

|

RU2707182C1 |

Изобретение может быть использовано в теплоэнергетике. Установка утилизации осадка сточных вод содержит последовательно установленные устройство 3 глубокой энергосберегающей сушки и прямоточный пылевой газификатор 6 горючей массы, имеющий систему подачи реагентов для связывания кислых газов в высокотемпературном потоке, а также устройство отделения твердой (зольной) фазы на выходе газификатора, подключенный к выходу газификатора 6 блок очистки и охлаждения 7 полученного синтез-газа, котел-парогенератор 9. Изобретение позволяет обеспечить экологически чистую и эффективную утилизацию осадка сточных вод. 3 з.п. ф-лы, 1 ил.

1. Установка утилизации осадка сточных вод (ОСВ), технологическая схема которой содержит в такой последовательности следующие ключевые элементы: устройство глубокой энергосберегающей сушки, с выхода его осушенная масса подается в прямоточный пылевой газификатор горючей массы, имеющий также систему подачи реагентов для связывания «кислых» газов в высокотемпературном потоке, а также устройство отделения твердой (зольной) фазы на выходе газификатора и адсорбционный блок для улавливания ртути и возможно иных поллютантов, что обеспечивается подключением к выходу газификатора блока очистки и охлаждения полученного синтез-газа, откуда очищенный газ направляют в горелочное устройство котла-парогенератора, обеспечивающего устройство сушки перегретым паром осушаемой влаги, а также генерацию пара повышенного давления, все объединенные в единый комплекс с применением стандартных инженерных средств (устройств) загрузки, дозирования, транспортировки рабочих сред, отвода выводимых продуктов и утилизации полезных.

2. Установка утилизации ОСВ по п. 1, в которой устройство энергосберегающей сушки паром под давлением представляет собой секционированный газоплотный сосуд с вводом греющего перегретого пара под давлением в каждую секцию на входе и выводом охлажденного все еще перегретого пара на подогрев с помощью аппаратов разделения потоков пара и частиц - циклонов, рукавных фильтров или им подобных, передачей твердой фазы (частиц) в следующую секцию, например, шнеком, а из последней секции сушки - в газификатор, притом для обеспечения циркуляции пара по всем секциям сушки греющий пар сушки поступает под давлением выше среднего, обеспечиваемым эжектором в линии подачи греющего пара с использованием в качестве эжектирующего газа пара более высокого давления, генерируемого в секции парогенератора с применением насоса в линии подачи воды для этой цели.

3. Установка утилизации ОСВ по пп. 1 и 2, в которой газификатор представляет собой проточный агрегат, к входу которого подведены вывод диспергированной осушенной массы, линия подогретого в котле воздуха как окислителя, устройство пылевого ввода щелочноземельной добавки для связывания «кислых» газов в потоке; реакционная камера представляет собой теплоизолированную по внешней стороне трубную конструкцию, выход ее соединен с устройством охлаждения синтез-газа, за которым в необходимой последовательности размещены устройства газоочистки, возможно с применением сорбентов (например, для удаления ртути), где удаляются зольные и иные частицы, в том числе с применением «мокрых» процессов, после чего горючий газ передается в камеру сгорания котла-парогенератора.

4. Установка утилизации ОСВ по пп. 1-3, в которой эжектирующий пар вырабатывается или из очищенной воды, или из конденсата пара сушки, подаваемых на генерацию пара насосом при давлении выше среднего давления пара сушки; кроме того, пар испаренной влаги должен быть выведен из контура сушки и в линии его вывода размещен дополнительный перегреватель пара, после которого этот пар подают на турбину или на разделительный теплообменник, который передает энергию этого пара на турбину в контуре чистой воды, чем утилизируется тепло испаренной при сушке влаги в качестве добавочной полезной работы; котел парогенератора также содержит подогреватели воздуха для газификатора и для сжигания синтез-газа в этом котле, а для увеличения съема энергии в установке утилизации ОСВ при повышенной теплотворной способности осадка котел может содержать еще ветвь парогенератора контура паровой турбины чистой воды.

| СТАНЦИИ СЖИГАНИЯ ОСАДКА СТОЧНЫХ ВОД И КУРИНОГО ПОМЕТА - ЭТО ЭФФЕКТИВНОЕ РЕШЕНИЕ УТИЛИЗАЦИИ ОТХОДА, ГЕНЕРАЦИИ ЭНЕРГИИ И ВОЗМОЖНОСТЬ ИЗВЛЕЧЕНИЯ ФОСФОРА, Российский международный энергетический форум, Outotec, 2014, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОВОЙ И ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ | 2003 |

|

RU2314378C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354613C1 |

| JP 2009078672 A, 12.02.2009 | |||

| JP 2005139443 A, 02.06.2005. | |||

Авторы

Даты

2019-03-19—Публикация

2017-07-06—Подача