Изобретение относится к автоматизации технологических процессов и может быть использовано при автоматизации процесса сушки высоковлажных дисперсных материалов, таких как свекловичный жом, яблочные и виноградные выжимки и т.п.

Наиболее близким по технической сущности и достигаемому эффекту является способ сушки высоковлажных дисперсных материалов и установка для его осуществления [Патент РФ №2487652. Способ сушки высоковлажных дисперсных материалов и установка для его осуществления, A23L 3/50. (Россия) - №2012106079/13; заявлено 20.02.2012; опубликовано 20.07.2013], предусматривающий сушку исходного материала в импульсном виброкипящем слое перегретым паром при разряжении, разделение потока перегретого пара на два, один из которых направляют в вибросушилку, второй используют для создания разряжения при конденсации в противотоке с холодной водой, которую охлаждают парами хладагента в результате его эжекции рабочим паром, а полученную после эжектирования смесь рабочего пара и паров хладагента направляют на перегрев пара, образовавшийся при этом конденсат возвращают для подготовки рабочего пара и хладагента с образованием контура рециркуляции.

Недостатками известного способа являются:

- не обеспечивается оперативное управление технологическими параметрами процесса сушки высоковлажных дисперсных материалов по информации, получаемой непосредственно с объекта управления в условиях случайных возмущений как со стороны изменения исходных свойств сырья, так и со стороны возможных технологических сбоев оборудования, что в свою очередь не позволяет получить готовый продукт высокого качества;

- не достигаются рациональные режимы работы оборудования в зависимости от подаваемых на него нагрузок;

- не обеспечивается точность и надежность управления за счет накладываемых двусторонних ограничений на управляемые параметры и, как следствие, не создаются условия для увеличения выхода готового продукта и экономии теплоэнергетических затрат.

Технической задачей изобретения является повышение качества и выхода готового продукта, снижение удельных теплоэнергетических затрат.

Для решения технической задачи изобретения предложен способ автоматического управления процессом сушки высоковлажных дисперсных материалов, характеризующийся тем, что он предусматривает сушку исходного материала в виброкипящем слое перегретым паром под разряжением с разделением отработанного перегретого пара на два потока, один из которых перегревают в конденсаторе-пароперегревателе посредством рекуперативного теплообмена с греющим паром и затем возвращают на сушку с образованием замкнутого цикла, а второй поток в количестве испарившейся из материала влаги конденсируют в конденсаторе с барометрической трубой за счет теплообмена без границы раздела поверхности фаз в противотоке с холодной водой, в результате чего в процессе сушки создают необходимое разряжение, причем часть образовавшегося конденсата из барометрической трубы охлаждают и возвращают в конденсатор в количестве, необходимом для создания разряжения; используют пароэжекторную холодильную машину, состоящую из испарителя, теплообменника-рекуператора, эжектора, конденсатора-пароперегревателя, терморегулирующего вентиля и парогенератора, работающих по замкнутому термодинамическому циклу, при этом охлаждение конденсата из барометрической трубы осуществляют в результате рекуперативного теплообмена с парами хладагента, в качестве которого используют воду, причем пары хладагента эжектируются из испарителя в эжектор рабочим паром, а полученную после эжектирования смесь рабочего пара и паров хладагента в качестве греющего пара направляют в конденсатор-пароперегреватель на перегрев пара, направляемого на сушку, образовавшийся при этом конденсат греющего пара возвращают на пополнение уровня воды в парогенераторе и испарителе; дополнительно измеряют расход и влажность материала до и после сушки, амплитуду и частоту колебаний виброкипящего слоя, разряжение перегретого пара в процессе сушки, расход и температуру перегретого пара на входе в виброкипящий слой материала, расход отработанного перегретого пара, направляемого в конденсатор, расход и температуру холодной воды, расходы рабочего пара и паров хладагента, уровней конденсата в барометрической трубе и воды в парогенераторе, давления паров в парогенераторе; по текущим значениям расхода и влажности исходного материала устанавливают амплитуду и частоту колебаний виброкипящего слоя, расход и температуру перегретого пара на процесс сушки с коррекцией по влажности сухого материала воздействием на расход исходного материала; по текущим значениям расхода и влажности исходного и сухого материала определяют количество испарившейся из материала влаги и отводят ее в конденсатор, причем по текущему расходу испарившейся из материала влаги устанавливают расход холодной воды в конденсатор; по измеренному значению разряжения в процессе сушки устанавливают температуру холодной воды, направляемой в конденсатор воздействием на соотношение расходов рабочего пара и паров хладагента путем изменения расхода рабочего пара; необходимый уровень конденсата в барометрической трубе поддерживают воздействием на его расход из сборника конденсата барометрической трубы.

Технический результат изобретения заключается в получении готового продукта высокого качества, увеличении выхода готового продукта и снижении удельных теплоэнергетических затрат.

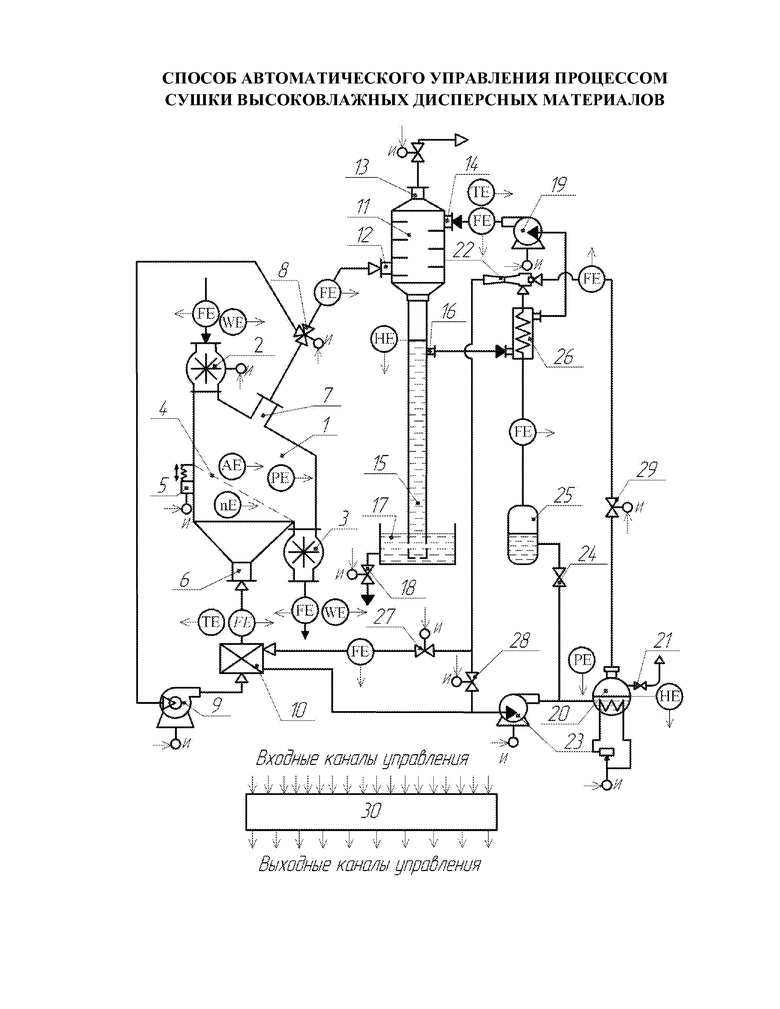

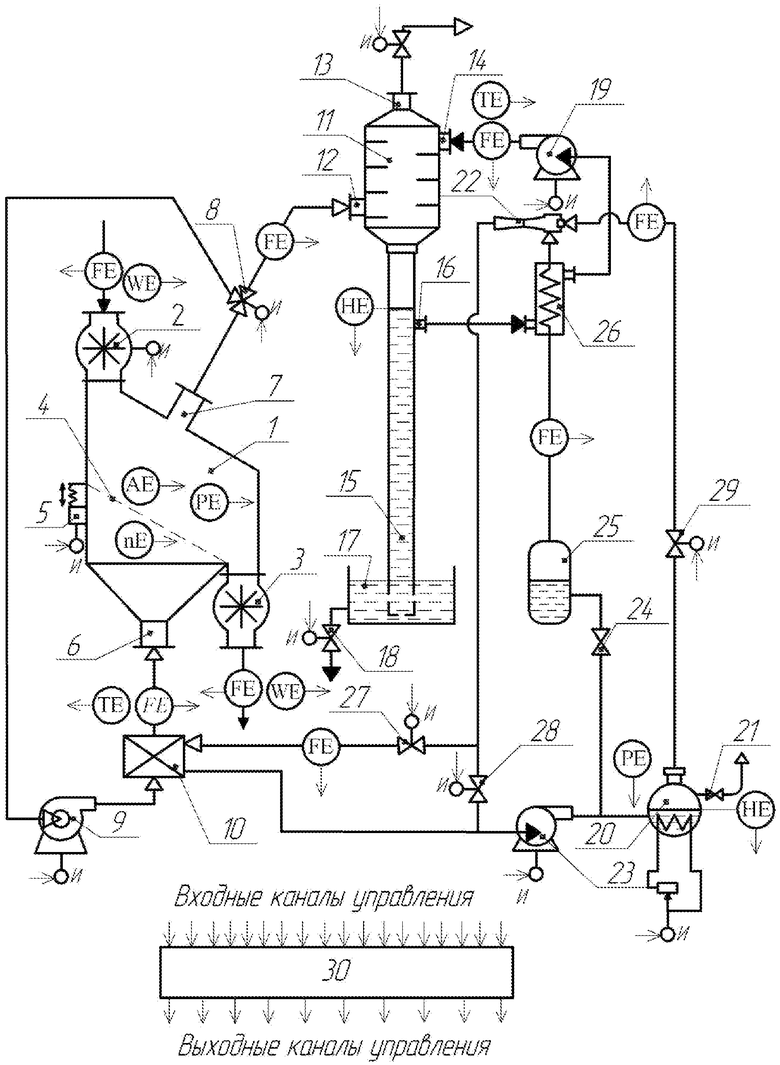

На фиг. 1 представлена схема управления процессом сушки высоковлажных дисперсных материалов.

Схема содержит герметичную сушильную камеру 1, снабженную шлюзовыми затворами 2, 3, наклонной перфорированной решеткой 4 с виброприводом 5, патрубками подвода отвода перегретого пара 6, 7; делитель потоков отработанного перегретого пара 8; вентилятор 9; конденсатор-пароперегреватель 10; конденсатор 11, включающий патрубки подвода отработанного перегретого пара 12, отвода несконденсировавшихся газов 13, подвода холодной воды 14 и барометрическую трубу 15 с патрубком отвода конденсата на охлаждение 16; сборник конденсата 17 с вентилем для сброса избыточного конденсата 18; насос для холодной воды 19; пароэжекторную холодильную машину, состоящую из парогенератора 20 с предохранительным клапаном 21, эжектора 22, насоса 23, регулирующего вентиля 24, испарителя 25, теплообменника-рекуператора 26, регулирующих клапанов 27, 28, 29; микропроцессор 30; датчики: FE - расхода, WE - влажности, TE - температуры, PE - давления, HE - уровня, AE -амплитуды колебаний, nE - частоты колебаний.

Предлагаемый способ управления процессом сушки высоковлажных дисперсных материалов осуществляется следующим образом.

Исходный влажный материал с помощью шлюзового затвора 2 подают в герметичную сушильную камеру 1, где осуществляют его сушку до конечной влажности в виброкипящем слое перегретым паром под разряжением. Материал в камере перемещается по наклонной перфорированной решетке 4, соединенной с виброприводом 5. Высушенный до требуемой влажности готовый продукт выводят из камеры 1 с помощью шлюзового затвора 3.

Отработанный перегретый пар из сушильной камеры 1 отводят через патрубок 7 в делитель 8, который разделяет его на два потока. Один поток с помощью вентилятора 9 направляют в конденсатор-пароперегреватель 10, где осуществляют его перегрев посредством рекуперативного теплообмена с греющим паром и возвращают в камеру 1 через патрубок 6 с образованием контура рециркуляции.

Второй поток отработанного перегретого пара в количестве, равном количеству испарившейся из материала влаги, направляют в конденсатор 11 через патрубок 12. В конденсаторе происходит конденсация этих паров за счет теплообмена без границы раздела поверхности фаз в противотоке с холодной водой, непрерывно подаваемой сверху в конденсатор через патрубок 14 насосом 19 с достижением необходимого разряжения. Несконденсировавшиеся газы выводят из конденсатора 11 через патрубок 13.

Образовавшийся конденсат удаляют из конденсатора 11 через барометрическую трубу 15, которую используют для уравновешивания имеющегося в ней столба воды атмосферным давлением, в сборник конденсата 17, используемый для бесперебойного создания разряжения в установке. С помощью вентиля 18 из сборника 17 отводят избыток конденсата на технологические нужды. Барометрическая труба 15 снабжена патрубком 16, через который отбирают такое количество образовавшегося конденсата, которое необходимо для создания разряжения, и подают на охлаждение в теплообменник-рекуператор 26 и далее насосом 19 возвращают в конденсатор 14 с образованием контура рециркуляции.

Охлаждение отведенного конденсата в теплообменнике-рекуператоре 26 осуществляют за счет рекуперативного теплообмена с парами хладагента пароэжекторной холодильной машины, состоящей из испарителя 25, теплообменника-рекуператора 26, эжектора 22, конденсатора-пароперегревателя 10, терморегулирующего вентиля 24 и парогенератора 20 с предохранительным клапаном 21.

В парогенераторе 20 с электронагревательными элементами при затрате электроэнергии образуется рабочий пар, который направляют в эжектор 22, создавая при этом разряжение в испарителе 25. Причем потенциальная энергия рабочего пара превращается в кинетическую энергию струи, которая вытекает из эжектора 22 с большой скоростью, и под действием энергии струи пары хладагента, в качестве которого используют воду, поступают из испарителя 25 в теплообменник-рекуператор 26 на охлаждение конденсата, отведенного из барометрической трубы 15 в результате рекуперативного теплообмена. Полученная после эжектирования смесь рабочего пара и паров хладагента образует греющий пар, который направляют в конденсатор-пароперегреватель 10. Конденсируясь, он отдает теплоту пару, который становится перегретым, и подают его в сушильную камеру 1 через патрубок 6.

Образовавшийся при этом конденсат греющего пара насосом 23 возвращают в пароэжекторную холодильную машину для подготовки рабочего пара и хладагента. Причем одну часть конденсата направляют через терморегулирующий вентиль 24 в испаритель 25 для пополнения убыли воды, а другую его часть отводят в парогенератор 20 с образование контура рециркуляции.

По текущей информации о влажности и расходе влажного исходного материала, получаемой с датчиков, микропроцессор 30 с помощью исполнительного механизма вибропривода 5, соединенного с решеткой 4, устанавливает необходимые амплитуду и частоту колебаний виброкипящего слоя в сушильной камере 1, а также расход и температуру перегретого пара на входе в камеру 1 воздействием на исполнительные механизмы соответственно вентилятора 9 и регулирующего клапана 27. При этом коррекцию по влажности сухого материала микропроцессор 30 осуществляет воздействием на расход исходного материала с помощью исполнительного механизма питателя 2.

По текущим значениям расхода и влажности исходного и сухого материала, получаемых с датчиков, установленных на входе и выходе из сушильной камеры 1, микропроцессор 30 определяет количество испарившейся из материала влаги, которую с помощью исполнительного механизма делителя потоков 8 отводят в конденсатор 11. Причем по текущему расходу испарившейся из материала влаги микропроцессор 30 устанавливает расход холодной воды в конденсатор посредством исполнительного механизма насоса 29.

По измеренному с помощью датчика давления значению разряжения в сушильной камере 1 устанавливают температуру холодной воды, направляемой в конденсатор 11, воздействием на соотношение расходов рабочего пара и паров хладагента путем изменения расхода рабочего пара в эжектор с помощью исполнительного механизма регулирующего клапана 29. Необходимый уровень конденсата в барометрической трубе поддерживают воздействием на его расход из сборника конденсата 17 с помощью исполнительного механизма вентиля 18.

Информация о текущем значении уровня конденсата в парогенераторе 20 передается в микропроцессор 30. При изменении уровня конденсата микропроцессор осуществляет двухпозиционное регулирование исполнительным механизмом привода насоса 23, включает питающий насос при достижении уровня конденсата в парогенераторе нижнего заданного значения и отключает его при достижении верхнего заданного значения.

В случае технологических и аварийных сбоев в работе парогенератора, связанных с возможным увеличением давления насыщенного водяного пара в его рабочем объеме, предусмотрен предохранительный клапан 21.

Таким образом, предлагаемый способ управления процессом сушки высоковлажных дисперсных материалов позволяет:

- получить готовый продукт высокого качества, так как обеспечивается оперативное управление технологическими параметрами процесса сушки высоковлажных дисперсных материалов;

- достичь высокого выхода готового продукта за счет рациональных режимов работы оборудования в зависимости от подаваемых на него нагрузок;

- получить высокий выход готового продукта и снизить теплоэнергетические затраты вследствие обеспечения точности и надежности управления процессом сушки высоковлажных дисперсных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ВЫСОКОВЛАЖНЫХ ДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2487652C1 |

| СПОСОБ ОХЛАЖДЕНИЯ И КОНДЕНСАЦИИ ПАРОГАЗОВОЙ СМЕСИ И СМЕСИТЕЛЬНАЯ КОНДЕНСАЦИОННАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2648803C1 |

| Способ сушки высоковлажных дисперсных материалов и установка для его осуществления | 2017 |

|

RU2674610C1 |

| СПОСОБ СУШКИ ВЫСОКОВЛАЖНЫХ ДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2422053C1 |

| СПОСОБ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНА КРУПЯНЫХ КУЛЬТУР С ИСПОЛЬЗОВАНИЕМ ПОБОЧНЫХ ПРОДУКТОВ ИХ ПЕРЕРАБОТКИ В ТЕХНОЛОГИИ КОМБИКОРМОВ | 2012 |

|

RU2492697C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЖАРЕННЫХ ЗЕРНОПРОДУКТОВ | 2010 |

|

RU2454871C2 |

| Способ получения обжаренных зернопродуктов | 2016 |

|

RU2621979C1 |

| Способ управления получением микрокапсулированного холинхлорида | 2018 |

|

RU2687022C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ОБЖАРЕННЫХ ЗЕРНОПРОДУКТОВ | 2007 |

|

RU2328140C1 |

| Способ получения микрокапсулированного холинхлорида из его водного раствора | 2016 |

|

RU2640843C1 |

Изобретение относится к автоматизации технологических процессов и может быть использовано для сушки высоковлажных дисперсных материалов, таких, как свекловичный жом, яблочные и виноградные выжимки и т.п. Способ автоматического управления процессом сушки высоковлажных дисперсных материалов характеризуется тем, что он предусматривает сушку исходного материала в виброкипящем слое перегретым паром под разряжением с разделением отработанного перегретого пара на два потока. Дополнительно измеряют расход и влажность материала до и после сушки, амплитуду и частоту колебаний виброкипящего слоя, разряжение перегретого пара в процессе сушки, расход и температуру перегретого пара на входе в виброкипящий слой материала, расход отработанного перегретого пара, направляемого в конденсатор, расход и температуру холодной воды, расходы рабочего пара и паров хладагента, уровней конденсата в барометрической трубе и воды в парогенераторе, давления паров в парогенераторе. В результате чего определяют необходимые параметры процесса сушки. Технический результат изобретения заключается в получении готового продукта высокого качества, увеличении выхода готового продукта и снижении удельных теплоэнергетических затрат. 1 ил.

Способ автоматического управления процессом сушки высоковлажных дисперсных материалов, характеризующийся тем, что он предусматривает сушку исходного материала в виброкипящем слое перегретым паром под разряжением с разделением отработанного перегретого пара на два потока, один из которых перегревают в конденсаторе-пароперегревателе посредством рекуперативного теплообмена с греющим паром и затем возвращают на сушку с образованием замкнутого цикла, а второй поток в количестве испарившейся из материала влаги конденсируют в конденсаторе с барометрической трубой за счет теплообмена без границы раздела поверхности фаз в противотоке с холодной водой, в результате чего в процессе сушки создают необходимое разряжение, причем часть образовавшегося конденсата из барометрической трубы охлаждают и возвращают в конденсатор в количестве, необходимом для создания разряжения, используют пароэжекторную холодильную машину, состоящую из испарителя, теплообменника-рекуператора, эжектора, конденсатора-пароперегревателя, терморегулирующего вентиля и парогенератора, работающих по замкнутому термодинамическому циклу, при этом охлаждение конденсата из барометрической трубы осуществляют в результате рекуперативного теплообмена с парами хладагента, в качестве которого используют воду, причем пары хладагента эжектируются из испарителя в эжектор рабочим паром, а полученную после эжектирования смесь рабочего пара и паров хладагента в качестве греющего пара направляют в конденсатор-пароперегреватель на перегрев пара, направляемого на сушку, образовавшийся при этом конденсат греющего пара возвращают на пополнение уровня воды в парогенераторе и испарителе, дополнительно измеряют расход и влажность материала до и после сушки, амплитуду и частоту колебаний виброкипящего слоя, разряжение перегретого пара в процессе сушки, расход и температуру перегретого пара на входе в виброкипящий слой материала, расход отработанного перегретого пара, направляемого в конденсатор, расход и температуру холодной воды, расходы рабочего пара и паров хладагента, уровней конденсата в барометрической трубе и воды в парогенераторе, давления паров в парогенераторе, по текущим значениям расхода и влажности исходного материала устанавливают амплитуду и частоту колебаний виброкипящего слоя, расход и температуру перегретого пара на процесс сушки с коррекцией по влажности сухого материала воздействием на расход исходного материала, по текущим значениям расхода и влажности исходного и сухого материала определяют количество испарившейся из материала влаги и отводят ее в конденсатор, причем по текущему расходу испарившейся из материала влаги устанавливают расход холодной воды в конденсатор, по измеренному значению разряжения в процессе сушки устанавливают температуру холодной воды, направляемой в конденсатор воздействием на соотношение расходов рабочего пара и паров хладагента путем изменения расхода рабочего пара, необходимый уровень конденсата в барометрической трубе поддерживают воздействием на его расход из сборника конденсата барометрической трубы.

| СПОСОБ СУШКИ ВЫСОКОВЛАЖНЫХ ДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2487652C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2003 |

|

RU2239138C1 |

| СПОСОБ СУШКИ ВЫСОКОВЛАЖНЫХ ДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2422053C1 |

| KR 1020120055260 A, 31.05.2012 . | |||

Авторы

Даты

2016-04-10—Публикация

2015-04-01—Подача