Способ может быть использован при автоматизации процесса сушки дисперсных комкующихся продуктов, преимущественно высоковлажных, например свекловичного жома.

Наиболее близким по технической сущности является способ автоматического управления процессом сушки [а.с. №2131103, F 26 В 25/22, опубл. 27.05.99, бюл. №21], в котором в качестве сушильного агента используют перегретый пар, часть отработанного сушильного агента направляют по основному потоку в сушилку, образуя контур рециркуляции, а часть направляют по дополнительному потоку в теплообменник на предварительный подогрев исходного продукта, по текущим значениям температуры и расхода пара на входе, расхода и температуры исходного продукта после теплообменника определяют ту часть отработанного перегретого пара, которую направляют по дополнительному потоку, кроме того, определяют количество испаряемой из продукта влаги в единицу времени и непрерывно вычисляют отношение этой величины к расходу исходного продукта в зависимости от которой воздействуют на расход исходного продукта.

Известный способ имеет следующие недостатки:

- не обеспечивается стабилизация по потоку влаги с поступающим на сушку продукта, что ведет к постоянной корректировке режимных параметров процесса сушки;

- не предусмотрены специфические условия проведения процесса сушки высоковлажных комкующихся продуктов, к которым относятся, например, свекловичный жом, яблочные выжимки;

- неэффективно используется тепло отработанного перегретого пара вследствие того, что оно используется для подогрева исходного продукта, а не для его подсушки, способствующей более интенсивному протеканию дальнейшего процесса сушки;

- возможно подгорание продукта вследствие того, что коррекция влажности высушенного продукта осуществляется воздействием на температуру перегретого пара, подаваемого в сушилку, а не по времени пребывания продукта в сушилке.

Технической задачей изобретения является повышение качества и энергетической эффективности процесса сушки.

Поставленная задача достигается тем, что в способе автоматического управления процессом сушки перегретым паром, предусматривающем разделение потока отработанного сушильного агента на основной, который направляют в сушилку, образуя контур рециркуляции, и дополнительный, а также измерение расхода и влажности исходного продукта, расхода и влажности высушенного продукта, расхода и температуры сушильного агента на входе в сушилку, температуры продукта, поступающего в сушилку с коррекцией температуры перегретого пара на входе в сушилку, новым является то, что теплоподвод осуществляют комбинированным способом в двух зонах сушилки, при этом подсушку исходного продукта проводят в зоне плотного слоя подогретым воздухом, а сушку - перегретым паром в зоне виброкипящего слоя продукта, причем часть отработанного перегретого пара направляют по дополнительному потоку на подогрев воздуха, дополнительно измеряют расход подсушенного продукта, расход воздуха, подаваемого на подсушку, а также влагосодержание воздуха на входе и выходе из плотного слоя продукта, амплитуду колебаний газораспределительной решетки в зоне виброкипящего слоя продукта, по текущему значению потока влаги, поступающего с исходным продуктом в зону плотного слоя, и текущему значению количества влаги, испаряемой из продукта в единицу времени в этой зоне, корректируют поток влаги, поступающий с подсушенным продуктом в зону виброкипящего слоя, воздействием на расход исходного продукта, по текущему значению расхода подсушенного продукта устанавливают амплитуду колебаний газораспределительной решетки с коррекцией по перепаду давления в виброкипящем слое продукта, а по текущим значениям расхода подсушенного и высушенного продукта определяют излишнюю часть отработанного перегретого пара, которую направляют по дополнительному потоку, и осуществляют стабилизацию влажности высушенного продукта путем воздействия на время пребывания продукта в зоне виброкипящего слоя продукта.

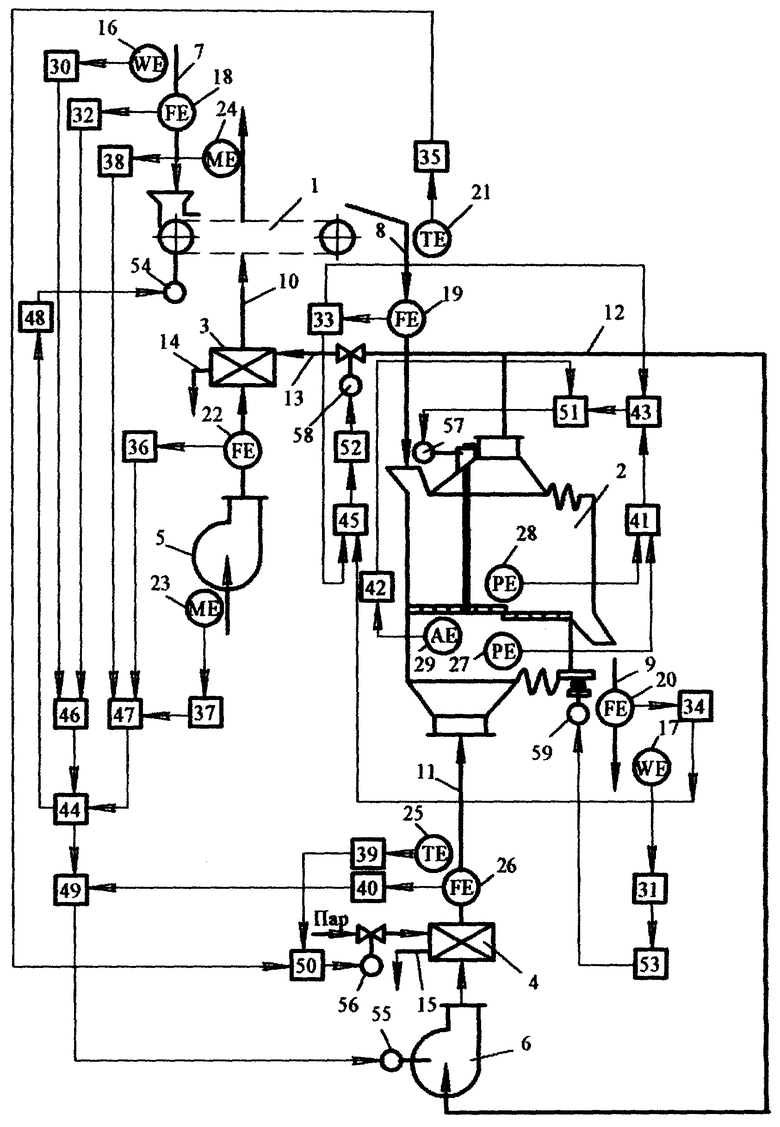

На чертеже представлена схема, реализующая предлагаемый способ автоматического управления процессом сушки.

Схема содержит зону плотного слоя для подсушки исходного продукта подогретым воздухом на ленточной сушилке 1; зону виброкипящего слоя для последующей сушки продукта перегретым паром в камере 2; калорифер 3; пароперегреватель 4; вентилятор 5 для подачи воздуха; вентилятор с регулируемым приводом 6 для подачи перегретого пара; линии: подачи исходного продукта в зону плотного слоя продукта 7, подачи подсушенного продукта в зону виброкипящего слоя продукта 8, отвода высушенного продукта 9, подачи подогретого воздуха в зону плотного слоя продукта 10, подачи перегретого пара в зону виброкипящего слоя продукта 11, рециркуляции перегретого пара по основному потоку 12, отвода излишней части отработанного перегретого пара по дополнительному потоку 13, отвода конденсата 14, 15; датчики: влажности 16 и 17 соответственно исходного и высушенного продукта, расхода 18, 19, 20 соответственно исходного, подсушенного и высушенного продукта, температуры подсушенного продукта 21, расхода воздуха, подаваемого на подсушку 22, влагосодержания воздуха 23, 24 соответственно на входе и выходе из плотного слоя продукта, температуры 25 и расхода 26 перегретого пара, подаваемого на сушку, давления перегретого пара на входе и выходе из виброкипящего слоя продукта соответственно 27, 28, амплитуды колебаний газораспределительной решетки в виброкипящем слое продукта 29; вторичные приборы 30-42; корректирующий блок 43; алгебраические блоки 44, 45; вычислительные устройства 46, 47, регуляторы 48-53; исполнительные механизмы 54-59.

Способ осуществляется следующим образом.

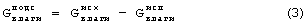

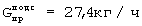

По информации датчиков 16, 18 и вторичных приборов 30, 32 соответственно о текущих значениях влажности и расхода исходного продукта вычислительное устройство 46 вычисляет текущее значение потока влаги, поступающего с исходным продуктом по линии 7 на ленточную сушилку 1, по формуле:

где  - расход исходного продукта, кг/ч;

- расход исходного продукта, кг/ч;

Wисх - влажность исходного продукта, %.

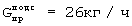

Одновременно по информации датчиков 22, 23, 24 и вторичных приборов 36, 37, 38 соответственно о текущих значениях расхода воздуха, подаваемого на подсушку, влагосодержания воздуха на входе и выходе из плотного слоя продукта вычислительное устройство 47 определяет текущее значение количества влаги, испаряемой из исходного продукта в результате подсушки его в плотном слое подогретым воздухом, подаваемым вентилятором 5 по линии 10. Количество испаряемой влаги определяется по формуле:

где ρ - плотность воздуха, кг/м3;

х1, х2 - влагосодержание воздуха соответственно на входе и выходе из плотного слоя продукта, кг/кг;

- расход воздуха, подаваемого на подсушку, м3/ч.

- расход воздуха, подаваемого на подсушку, м3/ч.

Алгебраический блок 44 по информации вычислительных устройств 46, 47 о вычисленных по формулам (1) и (2) потоках влаги определяет текущее значение потока влаги, поступающего с подсушенным продуктом по линии 8 в камеру 2, как разность:

В соответствии с формулой (3) информация о текущем значении потока влаги с подсушенным продуктом передается в алгебраический блок 44, который вырабатывает сигнал регулятору 48. По сигналу рассогласования текущего потока влаги и заданного регулятор 48 посредством исполнительного механизма 54 регулируемого привода ленточной сушилки 1 устанавливает необходимый расход исходного продукта. Таким образом, обеспечивается стабилизация потока влаги с подсушенным продуктом в камеру 2.

По заданному значению потока влаги с подсушенным продуктом алгебраический блок 44 устанавливает задание регулятору 49 на расход перегретого пара, подаваемого в камеру 2. По сигналу рассогласования текущего значения расхода перегретого пара, измеряемого датчиком 26 и вторичным прибором 40, и заданного регулятор 49 посредством исполнительного механизма 55 регулируемого привода вентилятора 6 устанавливает необходимый расход перегретого пара на входе в камеру 2.

Одновременно по текущему значению температуры подсушенного продукта, измеряемой датчиком 21, вторичный прибор 35 устанавливает задание регулятору 50 на расход греющего пара в пароперегревателе 4. По результатам сравнения текущего значения температуры перегретого пара на входе в камеру 2, измеряемого датчиком 25 и вторичным прибором 39, с заданным регулятор 50 вырабатывает сигнал рассогласования на исполнительный механизм 56, посредством которого воздействует на расход греющего пара в пароперегревателе 4 до тех пор, пока текущее значение температуры перегретого пара на входе в камеру 2 не станет равным заданному.

По текущему значению расхода подсушенного продукта, измеряемого датчиком 19, вторичный прибор 33 через корректирующий блок 43 устанавливает задание регулятору 51. По результатам сравнения текущего значения амплитуды колебаний газораспределительной решетки в зоне виброкипящего слоя продукта камеры 2, измеряемой датчиком 29 и вторичным прибором 42, с заданным регулятор 51 вырабатывает сигнал рассогласования на исполнительный механизм 57, посредством которого воздействует на вибропривод газораспределительной решетки в камере 2 до тех пор, пока текущее значение амплитуды колебаний газораспределительной решетки не станет равным заданному.

С помощью датчиков 27 и 28 вторичный прибор 41 определяет перепад давления перегретого пара в виброкипящем слое продукта и при достижении предельно допустимого значения перепада давления через корректирующий блок 43 формирует задание регулятору 51 на изменение амплитуды колебаний газораспределительной решетки в камере 2, тем самым устанавливая устойчивый виброкипящий слой продукта.

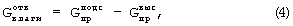

Излишнее количество отработанного перегретого пара, отводимого по дополнительному потоку 13, определяется как разность расходов продукта на входе и выходе из камеры 2 по формуле:

где  - расход соответственно подсушенного и высушенного продукта, кг/ч.

- расход соответственно подсушенного и высушенного продукта, кг/ч.

Таким образом, текущее значение отработанного перегретого пара, отводимого по линии 13, определяет алгебраический блок 45 по формуле (4) исходя из информации датчиков 19, 20 и вторичных приборов 33, 34 соответственно о текущих значениях расходов подсушенного и высушенного продукта.

При этом алгебраический блок 45 вырабатывает задание регулятору 52, который посредством исполнительного механизма 58 отводит излишнюю часть отработанного перегретого пара по дополнительному потоку линии 13 в калорифер 3, где происходит нагрев воздуха за счет конденсации подведенного пара.

По информации датчика 17 и вторичного прибора 31 о текущей влажности высушенного продукта регулятор 53 вырабатывает сигнал рассогласования на исполнительный механизм 59, посредством которого воздействует на время пребывания продукта в камере 2 до тех пор, пока текущее значение влажности высушенного продукта не станет равным заданному. Изменение времени пребывания продукта в камере может быть реализовано в установке [а.с. №1486724, F 26 В 17/10, опубл. 15.06.89, бюл. №22].

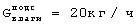

Предлагаемый способ может быть реализован при сушке свекловичного жома. В экспериментальной установке, сконструированной и изготовленной в Воронежской государственной технологической академии [Кретов И.Т., Кравченко В.М., Дранников А.В. Особенности кинетики сушки свекловичного жома перегретым паром //Международная научно-практическая конференция “Научные основы процессов, аппаратов и машин пищевых производств” //Краснодар, 24-26 сентября 2002 г., с.98-100], были получены режимные параметры процесса сушки. В экспериментальной установке сушка свекловичного жома осуществляется перегретым паром в виброкипящем слое продукта при заданном потоке влаги с подсушенным свекловичным жомом  =20 кг/ч.

=20 кг/ч.

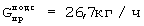

По проведенным исследованиям и данным, приведенным в [Vecsei Kari. Ein Rechenschema  die Bilanzen der Schnitzeltrocknung. Teil 2: Verdampfungstrocknung - Trocknung mit Heibdampf //Zuckerindustrie. - 1992. - V. 117. - № 3. - S. 182-186], для указанного потока влаги расход перегретого пара на входе в зону виброкипящего слоя продукта должен составлять, например,

die Bilanzen der Schnitzeltrocknung. Teil 2: Verdampfungstrocknung - Trocknung mit Heibdampf //Zuckerindustrie. - 1992. - V. 117. - № 3. - S. 182-186], для указанного потока влаги расход перегретого пара на входе в зону виброкипящего слоя продукта должен составлять, например,  =595±5 кг/ч.

=595±5 кг/ч.

По заданному значению потока влаги, поступающего с подсушенным жомом в зону виброкипящего слоя продукта камеры 2, алгебраический блок 44 устанавливает задание регулятору 49 на необходимый расход перегретого пара на входе в эту камеру.

В установившемся режиме сушки при постоянных показателях температуры подсушенного свекловичного жома, например 24±0,5°С, температура перегретого пара, подаваемого на сушку, должна составлять 150±2°С. Температуру подсушенного продукта измеряют датчиком 21 и вторичным прибором 35, который устанавливает задание регулятору 50 для обеспечения именно такой температуры перегретого пара на входе в камеру 2 воздействием на расход греющего пара в пароперегревателе 4.

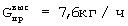

При заданном расходе потока влаги с подсушенным жомом расход его составит  , что соответствует влажности подсушенного жома Wподс=75%.

, что соответствует влажности подсушенного жома Wподс=75%.

Известно [Орлов В.Д. Исследование процесса сушки свекловичного жома глубокого прессования: Дис. ... канд. техн. наук /Всесоюзный ордена красного знамени научно-исслед. ин-т сахарной пром-ти. - Киев, 1978, с.117], что однородный псевдоожиженный слой свекловичного жома с влажностью больше W=55-60% возможно получить благодаря механическим воздействиям на слой (ворошители, колебания газораспределительной решетки и т.д.). Потока перегретого пара, подведенного на сушку, недостаточно для образования однородного кипящего слоя свекловичного жома. В предлагаемом способе равномерность слоя достигается воздействием на слой колебаний газораспределительной решетки.

Для расхода подсушенного свекловичного жома  амплитуда колебаний газораспределительной решетки в зоне виброкипящего слоя продукта должна составлять А=7 мм±0,5 мм.

амплитуда колебаний газораспределительной решетки в зоне виброкипящего слоя продукта должна составлять А=7 мм±0,5 мм.

Таким образом, по расходу подсушенного продукта, измеряемого датчиком 19, вторичный прибор 33 через корректирующий блок 43 устанавливает задание регулятору 51, который вырабатывает сигнал на исполнительный механизм 57, посредством которого достигается необходимое значение амплитуды колебаний газораспределительной решетки, обеспечивающей устойчивое виброкипящее состояние свекловичного жома в камере 2.

Уменьшение влажности подсушенного свекловичного жома до значения, например, Wподс=73% приводит к тому, что при постоянном потоке влаги с подсушенным жомом  расход его составит

расход его составит , что приводит к изменению гидродинамической обстановки в зоне виброкипящего слоя продукта камеры 2. В этом случае стабилизация гидродинамической обстановки достигается путем увеличения амплитуды колебаний газораспределительной решетки с коррекцией по перепаду давления перегретого пара в виброкипящем слое продукта, значение которого должно составлять, например, не ниже 190 Н/м2. При увеличении влажности подсушенного свекловичного жома до значения, например, Wподс=77% расход его составит

, что приводит к изменению гидродинамической обстановки в зоне виброкипящего слоя продукта камеры 2. В этом случае стабилизация гидродинамической обстановки достигается путем увеличения амплитуды колебаний газораспределительной решетки с коррекцией по перепаду давления перегретого пара в виброкипящем слое продукта, значение которого должно составлять, например, не ниже 190 Н/м2. При увеличении влажности подсушенного свекловичного жома до значения, например, Wподс=77% расход его составит  . В этом случае амплитуду колебаний газораспределительной решетки необходимо уменьшить до достижения перепада давления перегретого пара в виброкипящем слое свекловичного жома, например, не выше 150 Н/м2.

. В этом случае амплитуду колебаний газораспределительной решетки необходимо уменьшить до достижения перепада давления перегретого пара в виброкипящем слое свекловичного жома, например, не выше 150 Н/м2.

Накладываемые ограничения объясняются тем, что увеличение амплитуды колебаний газораспределительной решетки при постоянном расходе сушильного агента способствует увеличению порозности слоя продукта [Членов В.А., Михайлов Н.В. Виброкипящий слой. - М.: Наука, 1972, с.53-54] и как следствие уменьшению перепада давления сушильного агента в слое, что в свою очередь может привести к уносу частиц продукта с отработанным перегретым паром. Уменьшение амплитуды колебаний газораспределительной решетки при постоянном расходе сушильного агента способствует увеличению перепада давления и как следствие к образованию плотного слоя продукта, способствующего снижению интенсивности процесса сушки.

Ограничение амплитуды колебаний газораспределительной решетки в камере 2 осуществляется по перепаду давления перегретого пара в виброкипящем слое свекловичного жома по информации датчиков 27, 28 и вторичного прибора 41, который при достижении предельно допустимого значения перепада давления перегретого пара в виброкипящем слое свекловичного жома через корректирующий блок 43 формирует задание регулятору 51, который посредством исполнительного механизма 57 обеспечивает необходимое значение амплитуды колебаний газораспределительной решетки, а следовательно, оптимальный гидродинамический режим в зоне виброкипящего слоя продукта камеры 2.

Вычислительное устройство 45 по информации датчиков 19, 20 и вторичных приборов 33, 34 определяет количество отработанного перегретого пара, отводимого в линию 13 по формуле (4).

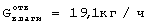

Для заданного значения влажности высушенного свекловичного жома Wвыс=12,5±0,5% расход его составит  , а излишнее количество отработанного перегретого пара

, а излишнее количество отработанного перегретого пара  . Сигнал, пропорциональный этому количеству перегретого пара, с вычислительного устройства 45 подается на регулятор 52, который посредством исполнительного механизма 58 отводит излишнюю часть перегретого пара по линии 13 в калорифер 3 на подогрев воздуха за счет теплоты конденсации подведенного пара. При температуре перегретого пара на входе в калорифер 110°С и температуре конденсата на выходе из калорифера 40°С количество теплоты составит 48721 кДж/ч. При влагосодержании воздуха на входе и выходе из зоны плотного слоя продукта ленточной сушилки 1 соответственно х1=0,007 кг/кг и х2=0,017 кг/кг удельный расход тепла на испарение 1 кг влаги из свекловичного жома составит, например, 4100 кДж/кг [Valentin P.

. Сигнал, пропорциональный этому количеству перегретого пара, с вычислительного устройства 45 подается на регулятор 52, который посредством исполнительного механизма 58 отводит излишнюю часть перегретого пара по линии 13 в калорифер 3 на подогрев воздуха за счет теплоты конденсации подведенного пара. При температуре перегретого пара на входе в калорифер 110°С и температуре конденсата на выходе из калорифера 40°С количество теплоты составит 48721 кДж/ч. При влагосодержании воздуха на входе и выходе из зоны плотного слоя продукта ленточной сушилки 1 соответственно х1=0,007 кг/кг и х2=0,017 кг/кг удельный расход тепла на испарение 1 кг влаги из свекловичного жома составит, например, 4100 кДж/кг [Valentin P.  der Zuckerfabrik in der Niedertemperaturtrocknung //Zuckerindustrie. - 1983. - V. 108. - № 11. - S. 1025-1033]. Количество испаряемой влаги в ленточной сушилке 1 при указанных параметрах составит

der Zuckerfabrik in der Niedertemperaturtrocknung //Zuckerindustrie. - 1983. - V. 108. - № 11. - S. 1025-1033]. Количество испаряемой влаги в ленточной сушилке 1 при указанных параметрах составит  . При этом расход воздуха, подаваемого на подсушку,

. При этом расход воздуха, подаваемого на подсушку,  .

.

В установившемся режиме при влажности исходного свекловичного жома, например, Wисх=82% и количестве влаги, испаряемой в зоне плотного слоя продукта,  для достижения заданного

для достижения заданного  потока влаги с подсушенным жомом в камеру 2 расход исходного продукта должен составлять

потока влаги с подсушенным жомом в камеру 2 расход исходного продукта должен составлять  , а расход потока влаги с исходным жомом по формуле (1)

, а расход потока влаги с исходным жомом по формуле (1)  . В случае изменения влажности исходного свекловичного жома алгебраический блок 44 по информации вычислительных устройств 46, 47, осуществляет стабилизацию потока влаги с подсушенным жомом, поступающим в камеру 2, воздействием на регулятор 48, который посредством исполнительного механизма 54 регулируемого привода ленточной сушилки 1 устанавливает необходимый расход исходного продукта по линии 7.

. В случае изменения влажности исходного свекловичного жома алгебраический блок 44 по информации вычислительных устройств 46, 47, осуществляет стабилизацию потока влаги с подсушенным жомом, поступающим в камеру 2, воздействием на регулятор 48, который посредством исполнительного механизма 54 регулируемого привода ленточной сушилки 1 устанавливает необходимый расход исходного продукта по линии 7.

Стабилизацию текущего значения влажности высушенного жома в интервале заданных значений Wвыс=12,5±0,5% осуществляют по информации датчика 17 и вторичного прибора 31, которая непрерывно подается в регулятор 53. Он вырабатывает сигнал на исполнительный механизм 59, посредством которого обеспечивается необходимое время пребывания жома в камере 2, обеспечивая получение высушенного свекловичного жома заданной конечной влажности.

Таким образом, предлагаемый способ позволяет:

- повысить энергетическую эффективность процесса сушки за счет более рационального использования тепла отработанного перегретого пара;

- обеспечить стабилизацию потока влаги с подсушенным продуктом, поступающим на сушку, и тем самым достичь постоянного расхода перегретого пара, подаваемого на сушку;

- повысить качество процесса сушки дисперсных комкующихся продуктов за счет создания виброкипящего слоя в рабочем объеме камеры сушилки;

- исключить возможность подгорания продукта благодаря регулировке времени его пребывания в зоне виброкипящего слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2005 |

|

RU2298749C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ЗЕРНА И ДРУГИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2468321C2 |

| СПОСОБ СУШКИ ВЫСОКОВЛАЖНЫХ ДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2422053C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫПУЧЕЙ ФОРМЫ ПОРОШКООБРАЗНОГО ХОЛИНХЛОРИДА ИЗ ЕГО ВОДНОГО РАСТВОРА | 2012 |

|

RU2489030C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫПУЧЕЙ ФОРМЫ ПОРОШКООБРАЗНОГО ХОЛИНХЛОРИДА ИЗ ЕГО ВОДНОГО РАСТВОРА | 2012 |

|

RU2486773C1 |

| Способ управления линией получения амидоминерального гранулированного свекловичного жома | 2021 |

|

RU2758507C1 |

| Способ управления получением микрокапсулированного холинхлорида | 2018 |

|

RU2687022C1 |

| СПОСОБ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНА ГРЕЧИХИ | 2011 |

|

RU2456815C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ВЫСОКОВЛАЖНЫХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2581012C1 |

| УПРАВЛЕНИЕ ПРОЦЕССОМ ПОЛУЧЕНИЯ СЫПУЧЕЙ ФОРМЫ ПОРОШКООБРАЗНОГО ХОЛИНХЛОРИДА ИЗ ЕГО ВОДНОГО РАСТВОРА | 2007 |

|

RU2356907C1 |

Изобретение может быть использовано при автоматизации процесса сушки дисперсных комкующихся продуктов, преимущественно высоковлажных, например свекловичного жома. В способе автоматического управления процессом сушки перегретым паром, предусматривающем разделение потока отработанного сушильного агента на основной, который направляют в камеру, образуя контур рециркуляции, и дополнительный, а также измерение расхода и влажности исходного продукта, расхода и влажности высушенного продукта, расхода и температуры сушильного агента на входе в сушилку, температуры продукта, поступающего в сушилку, с коррекцией температуры перегретого пара на входе в сушилку, теплоподвод осуществляют комбинированным способом в двух зонах сушилки, при этом подсушку исходного продукта проводят в зоне плотного слоя подогретым воздухом, а сушку - перегретым паром в зоне виброкипящего слоя продукта, причем часть отработанного перегретого пара направляют по дополнительному потоку на подогрев воздуха, дополнительно измеряют расход подсушенного продукта, расход воздуха, подаваемого на подсушку, а также влагосодержание воздуха на входе и выходе из плотного слоя продукта, амплитуду колебаний газораспределительной решетки в зоне виброкипящего слоя продукта, по текущему значению потока влаги, поступающего с исходным продуктом в зону плотного слоя, и текущему значению количества влаги, испаряемой из продукта в единицу времени в этой зоне, корректируют поток влаги, поступающий с подсушенным продуктом в зону виброкипящего слоя, воздействием на расход исходного продукта, по текущему значению расхода подсушенного продукта устанавливают амплитуду колебаний газораспределительной решетки с коррекцией по перепаду давления в виброкипящем слое продукта, а по текущим значениям расхода подсушенного и высушенного продукта определяют излишнюю часть отработанного перегретого пара, которую направляют по дополнительному потоку, и осуществляют стабилизацию влажности высушенного продукта путем воздействия на время пребывания продукта в зоне виброкипящего слоя продукта. Изобретение позволяет повысить качество и энергетическую эффективность процесса сушки. 1 ил.

Способ автоматического управления процессом сушки перегретым паром и предусматривающий разделение потока отработанного сушильного агента на основной, который направляют в камеру, образуя контур рециркуляции, и дополнительный, а также измерение расхода и влажности исходного продукта, расхода и влажности высушенного продукта, расхода и температуры сушильного агента на входе в сушилку, температуры продукта, поступающего в сушилку с коррекцией температуры перегретого пара на входе в сушилку, отличающийся тем, что теплоподвод осуществляют комбинированным способом в двух зонах, при этом подсушку исходного продукта проводят в зоне плотного слоя подогретым воздухом, а сушку перегретым паром в зоне виброкипящего слоя продукта, причем часть отработанного перегретого пара направляют по дополнительному потоку на подогрев воздуха, дополнительно измеряют расход подсушенного продукта, расход воздуха, подаваемого на подсушку, а также влагосодержание воздуха на входе и выходе из плотного слоя продукта, амплитуду колебаний газораспределительной решетки в зоне виброкипящего слоя продукта, по текущему значению потока влаги, поступающему с исходным продуктом в зону плотного слоя, и текущему значению количества влаги, испаряемой из продукта в единицу времени в этой зоне, корректируют поток влаги, поступающий с подсушенным продуктом в зону виброкипящего слоя воздействием на расход исходного продукта, по текущему значению расхода подсушенного продукта устанавливают амплитуду колебаний газораспределительной решетки с коррекцией по перепаду давления в виброкипящем слое продукта, а по текущим значениям расхода подсушенного и высушенного продукта определяют излишнюю часть отработанного перегретого пара, которую направляют по дополнительному потоку, и осуществляют стабилизацию влажности высушенного продукта путем воздействия на время пребывания продукта в зоне виброкипящего слоя продукта.

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 1998 |

|

RU2131103C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 1996 |

|

RU2117228C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 1999 |

|

RU2150642C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ПРОДУКТА В СУБЛИМАЦИОННОЙ СУШИЛКЕ | 1996 |

|

RU2108523C1 |

| DE 3939281 A1, 31.05.1990 | |||

| 1972 |

|

SU411847A1 | |

Авторы

Даты

2004-10-27—Публикация

2003-02-11—Подача