Изобретение относится к пищевой и комбикормовой промышленности и может быть использовано при сушке высоковлажных дисперсных материалов, например таких, как свекловичный жом, яблочные и виноградные выжимки и т.п.

Известен способ сушки пиломатериалов [патент РФ №2186305, МПК7 F26B 5/04, 7/00. Способ сушки пиломатериалов / P.P.Сафин, Р.Г.Сафин, В.А.Лашков, Р.А.Ильязов, Н.Г.Хайруллин, з-ка №2000117723/06; заявлено 04.07.2000; Опубликовано 27.07.2002], предусматривающий перед нагревом пиломатериалов вакуумирование герметичной камеры по экспоненциальному закону в течение 10…12 мин до остаточного давления 10…15 кПа с последующей выдержкой их в течение 20…25 мин, нагрев пиломатериалов перегретым паром до 90…95°С.

Недостатками известного способа являются:

- периодичность процесса;

- высокие удельные энергозатраты и возможность загрязнения окружающей среды в процессе сушки вследствие отсутствия замкнутого контура по перегретому пару;

- высокая стоимость сушильной установки вследствие того, что не предусмотрено использование конденсатора в качестве источника вакуума.

Технической задачей изобретения является разработка способа сушки высоковлажных дисперсных материалов и установки для его осуществления, позволяющих повысить эффективность и экологическую безопасность сушки, качество высушиваемого материала, а также проводить процесс сушки в непрерывном режиме.

Для решения технической задачи изобретения предложен способ сушки высоковлажных дисперсных материалов, характеризующийся тем, что он предусматривает 3-этапную сушку, на первом этапе осуществляют предварительную вакуумную сушку исходного материала, на втором этапе - сушку перегретым паром, а на третьем - окончательную вакуумную сушку, причем на первом этапе удаляют влагу из исходного материала в вибрационном слое при давлении 25…30 кПа и температуре 65…70°С, на втором этапе удаляют влагу из предварительно подсушенного на первом этапе материала в импульсном виброкипящем слое при атмосферном давлении и температуре перегретого пара на входе в слой материала 130…140°С, а на выходе 105…110°С, на третьем этапе влажность подсушенного на втором этапе материала, имеющего температуру 80…85°С, доводят до конечного значения за счет теплоты самоиспарения при давлении 25…30 кПа, температуре 65…70°С и при движении материала в плотном слое под действием силы гравитации, при этом на втором этапе сушки отработанный перегретый пар разделяют на два потока, один из которых направляют на перегрев греющим паром и затем возвращают на второй этап сушки с образованием контура рециркуляции, а второй поток отработанного перегретого пара вначале редуцируют с атмосферного давления до давления 25…30 кПа, а затем направляют на эжектирование водяных паров, испарившихся из материала на первом и третьем этапах сушки, причем образовавшуюся смесь водяных паров с температурой 85…90°С используют для создания вакуума в 25…30 кПа при конденсации в противотоке с холодной водой, имеющей температуру 10…15°С.

Установка для сушки высоковлажных дисперсных материалов состоит из камеры предварительной вакуумной сушки, камеры сушки перегретым паром и камеры окончательной вакуумной сушки, причем все камеры герметичны, последовательно соединены между собой с помощью шлюзовых затворов и расположены в вертикальной плоскости, при этом камера предварительной вакуумной сушки содержит внутри наклонную полку с виброприводом и снабжена патрубком отвода водяных паров, камера сушки перегретым паром содержит внутри наклонную перфорированную решетку с виброприводом, расположенным с внешней стороны камеры, и снабжена патрубками подвода и отвода перегретого пара, камера окончательной вакуумной сушки содержит внутри наклонную полку и снабжена патрубком отвода водяных паров, причем установка включает делитель потоков отработанного перегретого пара, вентилятор, пароперегреватель, редуцирующий клапан, эжектор и конденсатор с барометрической трубой, при этом патрубки отвода водяных паров камер предварительной и окончательной вакуумной сушки подключены к эжектору, а патрубок отвода отработанного, перегретого пара камеры сушки перегретым паром соединен с делителем потоков отработанного перегретого пара, снабженным двумя выходными патрубками, один из которых подключен к входному патрубку камеры сушки перегретым паром с образованием контура рециркуляции, включающего последовательно соединенные вентилятор и пароперегреватель, а второй через редуцирующий клапан подключен к эжектору, который соединен с конденсатором, снабженным барометрической трубой, патрубком отвода несконденсировавшихся газов и патрубком подвода холодной воды, причем барометрическая труба конденсатора используется для уравновешивания столба воды, находящейся в ней, атмосферным давлением.

Технический результат изобретения заключается в повышении эффективности и экологической безопасности процесса сушки, качества высушиваемого материала, а также в проведении процесса сушки в непрерывном режиме.

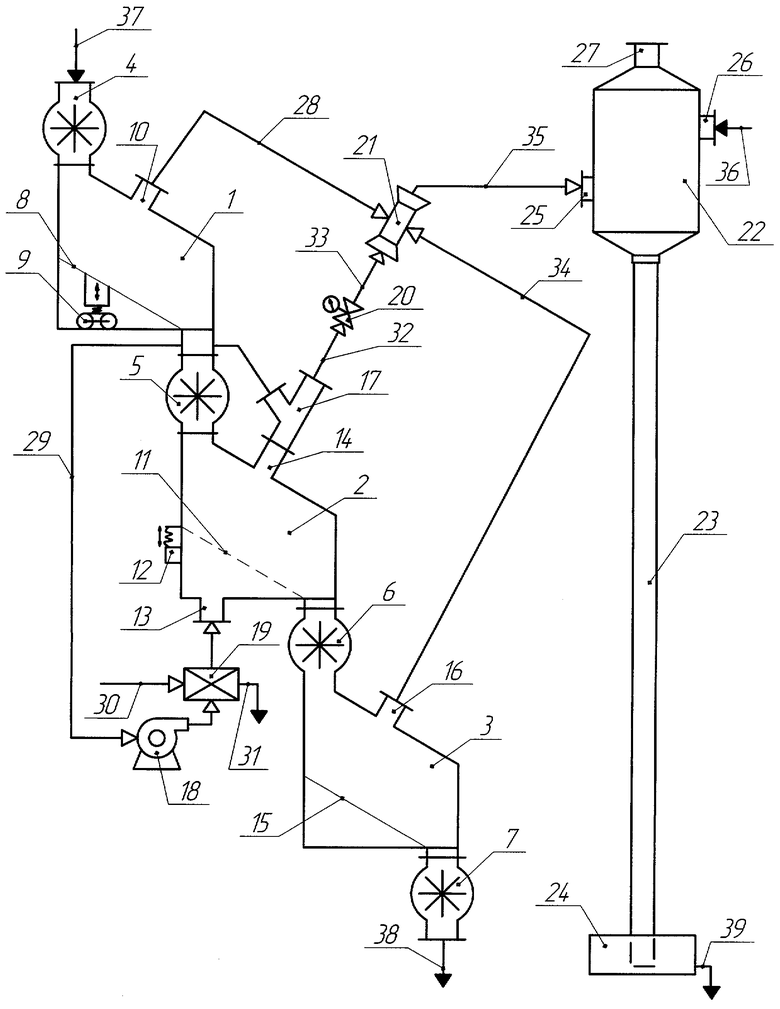

На чертеже представлена установка для осуществления способа сушки высоковлажных дисперсных материалов.

Установка состоит из камеры предварительной вакуумной сушки 1, камеры сушки перегретым паром 2, камеры окончательной вакуумной сушки 3. Все три камеры герметичны и последовательно соединены в вертикальной плоскости с помощью шлюзовых затворов 4, 5, 6, 7. Камера 1 содержит внутри наклонную полку 8 с виброприводом 9 и снабжена патрубком отвода водяных паров 10. Камера 2 содержит внутри наклонную перфорированную решетку 11 с виброприводом 12, который расположен с внешней стороны камеры 2, а также патрубками подвода и отвода перегретого пара соответственно 13, 14. Камера 3 содержит наклонную полку 15 и снабжена патрубком отвода водяных паров 16. Установка для сушки включает в себя делитель потоков отработанного перегретого пара 17, вентилятор 18, пароперегреватель 19, редуцирующий клапан 20, эжектор 21, конденсатор 22 с барометрической трубой 23, сборник барометрической воды 24, патрубки: подвода смеси отработанного перегретого пара и водяных паров 25, подвода холодной воды 26 в конденсатор 22, отвода не сконденсировавшихся газов 27 из конденсатора 22, трубопроводы: отвода водяных паров 28 из камеры 1 в эжектор 21, рециркуляции отработанного перегретого пара 29, подвода греющего пара 30 в пароперегреватель 19, отвода конденсата греющего пара 31 из пароперегревателя, отвода отработанного перегретого пара 32 от делителя 17 к редуцирующему клапану 20, отвода отработанного перегретого пара 33 от редуцирующего клапана 20 к эжектору 21, отвода водяных паров 34 из камеры 3 к эжектору, отвода смеси отработанного перегретого пара и водяных паров 35 от эжектора к конденсатору, подвода холодной воды 36 в конденсатор, подачи исходного материала на сушку 37 в камеру 1, отвода высушенного материала 38 из камеры 3, отвода барометрической воды 39 из сборника 24.

Предлагаемый способ сушки высоковлажных дисперсных материалов реализуется в установке следующим образом.

Исходный влажный материал подают по трубопроводу 37 через шлюзовый затвор 4 в герметичную камеру предварительной вакуумной сушки 1, где удаляют влагу в вибрационном слое при давлении внутри камеры 25…30 кПа. Вследствие того, что давление в камере 1 ниже атмосферного, происходит процесс самоиспарения влаги из материала при температуре 65…70°С и снижение его влажности на 4…5%. Испарившиеся из материала водяные пары с температурой 65…70°С через патрубок 10 эжектируются по трубопроводу 28 в эжектор. Материл в камере перемещается в вибрационном слое по наклонной полке 8, соединенной с виброприводом 9. Угол наклона полки 8, а также амплитуду и частоту ее колебаний выбирают исходя из физико-механических свойств исходного материала. Необходимость сообщения слою материала колебаний виброприводом 9 вызвана тем, что, как правило, высоковлажные дисперсные материалы склонны к комкованию и, как следствие, неравномерному высушиванию.

Далее предварительно подсушенный материал через шлюзовый затвор 5 подают в герметичную камеру сушки перегретым паром 2, где осуществляют удаление влаги в импульсном виброкипящем слое при атмосферном давлении и температуре перегретого пара на входе в слой материала 130…140°С. Использование перегретого пара позволяет интенсифицировать процесс сушки вследствие высоких коэффициентов тепло- и массообмена, а также исключает доступ воздуха к высушиваемому материалу, что приводит к сохранению его качества. Материл в камере 2 перемещается по наклонной перфорированной решетке 11, соединенной с виброприводом 12. Вибропривод 12 установлен с внешней стороны камеры 2, чтобы не препятствовать равномерному прохождению перегретого пара через слой материала, находящегося на решетке 11. Угол наклона перфорированной решетки 11, амплитуду, частоту и частоту импульсов ее колебаний выбирают исходя из физико-механических свойств предварительно подсушенного материала, поступающего из камеры 1. Импульсный виброкипящий слой получают одновременным воздействием на слой материала колебаний, создаваемых виброприводом 12, и потоком перегретого пара, подаваемого в камеру 2 вентилятором 18 через патрубок 13. Вследствие того, что влажный материал был предварительно подсушен в камере 1, то необходимости в постоянном подводе колебаний к слою материала в камере 2 уже нет, что, в свою очередь, позволяет снизить энергозатраты на вибропривод 12 и уменьшить количество мелкой фракции материала.

Из камеры 2 подсушенный материал с температурой 80…85°С через шлюзовый затвор 6 подают в герметичную камеру окончательной вакуумной сушки 3, где влажность материала доводят до необходимого значения (зависит от вида материала) при давлении внутри камеры 25…30 кПа. Движение материала в камере 3 происходит под действием силы гравитации в плотном слое по наклонной полке 15, угол наклона которой больше угла естественного откоса подсушенного материала. Так как материал в камеру 3 поступает с температурой 80…85°С, а при давлении 25…30 кПа температура насыщенного пара составляет 65…70°С, то накопленной материалом в камере 2 теплоты достаточно для осуществления процесса самоиспарения влаги из материала и достижения необходимой влажности. Испарившиеся из материала водяные пары с температурой 65…70°С через патрубок 16 эжектируются по трубопроводу 34 в эжектор. Из камеры 3 высушенный материал выводят через шлюзовый затвор 7 по трубопроводу 38.

Отработанный перегретый пар из камеры 2 с температурой 105…110°С при помощи делителя 17 разделяют на два потока, один из которых по трубопроводу 29 с помощью вентилятора 18 направляют в пароперегреватель 19, где осуществляют его перегрев до температуры 130…140°С греющим паром и возвращают в камеру 2 через патрубок 13 с образованием контура рециркуляции. Греющий пар подают по трубопроводу 30 в пароперегреватель 19, в котором происходит его конденсация с отдачей теплоты отработанному перегретому пару из камеры 2, а образовавшийся конденсат греющего пара отводят из пароперегревателя по трубопроводу 31. Второй поток отработанного перегретого пара в количестве, равном испаренной влаги на втором этапе сушки из камеры 2, вначале направляют по трубопроводу 32 в редуцирующий клапан 20, в котором происходит снижение его давления с атмосферного до 25…30 кПа, а затем в эжектор 21 по трубопроводу 33. Отработанный перегретый пар, проходя через эжектор, эжектирует испарившиеся из материла водяные пары в камерах 1 и 3 соответственно по трубопроводам 28 и 34. Образовавшуюся смесь отработанного перегретого пара и водяных паров с температурой 85…90°С отводят по трубопроводу 35 из эжектора 21 в конденсатор 22 через патрубок 25. В конденсаторе происходит конденсация смеси паров в противотоке с холодной водой, имеющей температуру 10…15°С и непрерывно подаваемой сверху в конденсатор через патрубок 26 по трубопроводу 36 с образованием требуемого вакуума в 25…30 кПа.

При этом образовавшийся конденсат вместе с холодной водой удаляют через барометрическую трубу 23, которую применяют для уравновешивания столба воды, имеющейся в ней, атмосферным давлением. Барометрическая труба 23 внизу соединена со сборником барометрической воды 24, используемым для бесперебойного обеспечения вакуумом установки для сушки. Избыток барометрической воды из сборника 24 отводят по трубопроводу 39 на технологические нужды. Не сконденсировавшиеся газы из конденсатора 22 отводят через патрубок 27.

Способ сушки высоковлажных дисперсных материалов в установке для его осуществления поясняется следующим примером.

Пример.

Способ сушки высоковлажных дисперсных материалов осуществлялся на экспериментальной установке для сушки свекловичного жома производительностью 100 кг/ч по исходному материалу.

Влажный свекловичный жом с влажностью 82% поступает в герметичную камеру предварительной вакуумной сушки, где влажность его снижается до 78% при давлении в камере 30 кПа и температуре 70°С в вибрационном слое при движении по наклонной полке. При этом угол наклона полки составляет 3° к горизонту, амплитуда и частота колебаний полки составляют соответственно 7 мм и 12,5 Гц. Испарившиеся из свекловичного жома водяные пары в количестве 18 кг/ч с температурой 70°С эжектируются в эжектор.

Далее предварительно подсушенный свекловичный жом с влажностью 78% поступает в герметичную камеру сушки перегретым паром, в которой осуществляется сушка перегретым паром при температуре 135°С в импульсном виброкипящем слое. При этом угол наклона перфорированной решетки составляет 3° к горизонту, амплитуда, частота и частота импульсов колебаний решетки составляют соответственно 7 мм, 12,5 Гц и 0,0166 Гц. Влажность жома на втором этапе сушки снижается до 55%, а количество испарившейся влаги из материала составляет 42 кг/ч. Для испарения данного количества влаги в контуре рециркуляции установки циркулирует 1400 кг/ч перегретого пара, который перегревается в пароперегревателе греющим паром, который является насыщенным и имеет температуру 140°С и давление 0,35 МПа.

Подсушенный свекловичный жом с влажностью 55% и температурой 85°С поступает в герметичную камеру окончательной вакуумной сушки, где его влажность достигает конечной 12% при давлении внутри камеры 30 кПа и температуре 70°С за счет теплоты самоиспарения, накопленной на этапе сушки перегретым паром. При этом жом перемещается по камере от места загрузки к мету выгрузки под действием гравитационной силы в плотном слое по наклонной полке. Полка установлена под углом 25° к горизонту, который превышает угол естественного откоса свекловичного жома при данной влажности. Испарившиеся из свекловичного жома водяные пары в количестве 19,5 кг/ч с температурой 70°С эжектируются в эжектор.

Отработанный перегретый пар с температурой 105°С в количестве, равном количеству испаренной влаги из материала на втором этапе сушки, то есть 42 кг/ч, вначале поступает в редуцирующий клапан, в котором происходит снижение давления пара до 30 кПа. Затем отработанный перегретый пар, проходя через эжектор, эжектирует водяные пары, испарившиеся из свекловичного жома на первом и третьем этапах сушки, суммарное количество которых равно 37,5 кг/ч. Далее образовавшаяся смесь паров в количестве 79,5 кг/ч и температурой 87°С поступает в конденсатор, в который сверху подается холодная вода с температурой 15°С в количестве 1500 кг/ч. При контакте в противотоке смеси паров с холодной водой происходит их конденсация и создание требуемого вакуума в 30 кПа.

Полученный сухой свекловичный жом полностью удовлетворял требования ОСТ 18-22-81 «Жом сушеный», не содержал подгоревших частиц, выбросы отработанного перегретого пара в окружающую среду отсутствовали, а образовавшийся в процессе сушки конденсат имел кислотность pH от 6 до 6,5, что практически соответствует pH чистой воды (pH=7). Кроме этого было достигнуто проведение процесса в непрерывном режиме при отсутствии загрязнения окружающей среды.

Вышеприведенный пример с указанными режимными параметрами процесса сушки является наилучшим вариантом для обработки частиц жома. Это объясняется равномерностью сушки по всему объему частиц жома и интенсивным испарением влаги с его поверхности.

Так, например, при давлении в камерах предварительной и окончательной вакуумной сушки более 30 кПа наблюдается недостаточно высокий темп сушки частиц жома, а достижение давления ниже 30 кПа затруднительно в связи с пределами разряжения, которые можно достичь в конденсаторе и дополнительными энергозатратами.

При сушке жома перегретым паром во второй камере с температурой менее 135°С наблюдается недостаточно высокая скорость нагрева частиц жома, что приводит к более продолжительной сушке и неоправданно высоким энергозатратам, а при сушке перегретым паром с температурой более 135°С имеет место подгорание частиц жома, что ухудшает его качественные показатели. Увеличение амплитуды колебаний более 7 мм и частоты колебаний более 12,5 Гц приводит к чрезмерному истиранию продукта и неоправданно высоким энергозатратам. При снижении амплитуды колебаний менее 7 мм и частоты менее 12,5 Гц имеет место недостаточно равномерное и полное перемешивание частиц жома и увеличение продолжительности процесса сушки.

Угол наклона полки и перфорированной решети в 3° к горизонту соответственно в камерах предварительной вакуумной сушки и сушки перегретым паром обусловлен тем, что при большем угле наклона к горизонту частицы жома слишком быстро перемещаются по длине камер и не успевают подсохнуть до требуемой влажности, а при меньшем угле наклона наблюдается «завал» продукта, т.е. жом не перемещается от места загрузки к месту выгрузки.

Пример 2.

Предлагаемый способ сушки высоковлажных дисперсных материалов также был осуществлен при сушке яблочных выжимок на экспериментальной установке производительностью 30 кг/ч по исходному материалу.

В камере предварительной вакуумной сушки яблочные выжимки с исходной влажностью 63% подвергались сушке при давлении в камере 25 кПа и температуре 65°С в вибрационном слое при движении по наклонной полке, установленной под углом 3°, до влажности 60%. Полка при этом совершала колебания амплитудой 5 мм и частотой 8 Гц. Испарившиеся из яблочных выжимок водяные пары в количестве 2,3 кг/ч с температурой 65°С эжектировались в эжектор.

Далее в камере сушки перегретым паром, имеющим температуру 130°С, осуществлялась сушка выжимок до влажности 40% на перфорированной наклонной решетке в импульсном виброкипящем слое. Вибропривод, расположенный с внешней стороны камеры, сообщал перфорированной решетке колебания с амплитудой 5 мм, частотой 8 Гц и частотой импульсов колебаний 0,0166 Гц. На данном этапе из материала влага испарялась в количестве 9,3 кг/ч. При этом в контуре рециркуляции установки циркулировало 310 кг/ч перегретого пара, который перегревался в пароперегревателе греющим паром, имеющим температуру 135°С и давление 0,3 МПа.

В камеру окончательной вакуумной сушки яблочные выжимки поступали с температурой 80°С и влажностью 40%. В этой камере при давлении 25 кПа и температуре 65°С за счет теплоты самоиспарения влажность выжимок достигала конечной 10%. Причем выжимки перемещались по камере от места загрузки к месту выгрузки под действием гравитационной силы в плотном слое по наклонной полке, установленной под углом 30° к горизонту. Испарившиеся из материала водяные пары в количестве 6,2 кг/ч и с температурой 65°С эжектировались в эжектор.

Из камеры сушки перегретым паром отработанный перегретый пар в количестве 9,3 кг/ч и с температурой 105°С поступал в редуцирующий клапан, в котором происходило снижение давления пара с атмосферного до 25 кПа. Проходя через эжектор, отработанный перегретый пар эжектировал водяные пары, испарившиеся из яблочных выжимок на первом и третьем этапах сушки, суммарное количество которых составляло 8,5 кг/ч. Далее образовавшаяся из всех трех камер смесь паров в количестве 17,8 кг/ч и температурой 85°С поступала в конденсатор, в который сверху подавалась холодная вода с температурой 10°С в количестве 336 кг/ч. При контакте в противотоке смеси паров с холодной водой происходила их конденсация, и достигался требуемый вакуум в 25 кПа.

Таким образом, вышеприведенные примеры подтверждают правильность рекомендованных технологических режимов сушки высоковлажных дисперсных материалов, позволяющих достичь высокой эффективности проведения процесса и получить готовый продукт высокого качества.

Предлагаемый способ сушки высоковлажных дисперсных материалов и установка для его осуществления позволяют:

- повысить эффективность сушки высоковлажных дисперсных материалов;

- достигнуть экологической безопасности процесса сушки;

- получить качественный высушенный материал;

- обеспечить непрерывное высушивание материалов;

- применить в качестве источника вакуума конденсатор, отличающийся простотой конструкции, надежностью в эксплуатации и малыми затратами на создание вакуума.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ВЫСОКОВЛАЖНЫХ ДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2487652C1 |

| Способ сушки высоковлажных дисперсных материалов и установка для его осуществления | 2017 |

|

RU2674610C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ВЫСОКОВЛАЖНЫХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2581012C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ ВЫСОКОВЛАЖНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2478889C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ ВЫСОКОВЛАЖНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2603225C1 |

| Установка для сушки дисперсных высоковлажных материалов | 2017 |

|

RU2706874C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2003 |

|

RU2239138C1 |

| СПОСОБ ОХЛАЖДЕНИЯ И КОНДЕНСАЦИИ ПАРОГАЗОВОЙ СМЕСИ И СМЕСИТЕЛЬНАЯ КОНДЕНСАЦИОННАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2648803C1 |

| Способ управления получением микрокапсулированного холинхлорида | 2018 |

|

RU2687022C1 |

| Способ управления линией получения амидоминерального гранулированного свекловичного жома | 2021 |

|

RU2758507C1 |

Изобретение относится к пищевой промышленности. Способ предусматривает 3-этапную сушку, на первом этапе осуществляют предварительную вакуумную сушку исходного материала, на втором этапе - сушку перегретым паром, а на третьем - окончательную вакуумную сушку. Причем на первом этапе удаляют влагу из исходного материала в вибрационном слое при давлении 25-30 кПа и температуре 65-70°С. На втором этапе удаляют влагу из предварительно подсушенного на первом этапе материала в импульсном виброкипящем слое при атмосферном давлении и температуре перегретого пара на входе в слой материала 130-140°С, а на выходе 105-110°С. На третьем этапе влажность подсушенного на втором этапе материала, имеющего температуру 80-85°С, доводят до конечного значения за счет теплоты самоиспарения при давлении 25-30 кПа, температуре 65-70°С и при движении материала в плотном слое под действием силы гравитации. Также предложена установка для реализации способа. Данная группа изобретений позволяет повысить эффективность сушки высоковлажных дисперсных материалов. 2 н.п. ф-лы, 1 ил.

1. Способ сушки высоковлажных дисперсных материалов, характеризующийся тем, что он предусматривает 3-этапную сушку, на первом этапе осуществляют предварительную вакуумную сушку исходного материала, на втором этапе - сушку перегретым паром, а на третьем - окончательную вакуумную сушку, причем на первом этапе удаляют влагу из исходного материала в вибрационном слое при давлении 25…30 кПа и температуре 65…70°С, на втором этапе удаляют влагу из предварительно подсушенного на первом этапе материала в импульсном виброкипящем слое при атмосферном давлении и температуре перегретого пара на входе в слой материала 130…140°С, а на выходе 105…110°С, на третьем этапе влажность подсушенного на втором этапе материала, имеющего температуру 80…85°С, доводят до конечного значения за счет теплоты самоиспарения при давлении 25…30 кПа, температуре 65…70°С и при движении материала в плотном слое под действием силы гравитации, при этом на втором этапе сушки отработанный перегретый пар разделяют на два потока, один из которых направляют на перегрев греющим паром и затем возвращают на второй этап сушки с образованием контура рециркуляции, а второй поток отработанного перегретого пара вначале редуцируют с атмосферного давления до давления 25…30 кПа, а затем направляют на эжектирование водяных паров, испарившихся из материала на первом и третьем этапах сушки, причем образовавшуюся смесь водяных паров с температурой 85…90°С используют для создания вакуума в 25…30 кПа при конденсации в противотоке с холодной водой, имеющей температуру 10…15°С.

2. Установка для сушки высоковлажных дисперсных материалов состоит из камеры предварительной вакуумной сушки, камеры сушки перегретым паром и камеры окончательной вакуумной сушки, причем все камеры герметичны, последовательно соединены между собой с помощью шлюзовых затворов и расположены в вертикальной плоскости, при этом камера предварительной вакуумной сушки содержит внутри наклонную полку с виброприводом и снабжена патрубком отвода водяных паров, камера сушки перегретым паром содержит внутри наклонную перфорированную решетку с виброприводом, расположенным с внешней стороны камеры, и снабжена патрубками подвода и отвода перегретого пара, камера окончательной вакуумной сушки содержит внутри наклонную полку и снабжена патрубком отвода водяных паров, причем установка включает делитель потоков отработанного перегретого пара, вентилятор, пароперегреватель, редуцирующий клапан, эжектор и конденсатор с барометрической трубой, при этом патрубки отвода водяных паров камер предварительной и окончательной вакуумной сушки подключены к эжектору, а патрубок отвода отработанного перегретого пара камеры сушки перегретым паром соединен с делителем потоков отработанного перегретого пара, снабженным двумя выходными патрубками, один из которых подключен к входному патрубку камеры сушки перегретым паром с образованием контура рециркуляции, включающего последовательно соединенные вентилятор и пароперегреватель, а второй через редуцирующий клапан подключен к эжектору, который соединен с конденсатором, снабженным барометрической трубой, патрубком отвода несконденсировавшихся газов и патрубком подвода холодной воды, причем барометрическая труба конденсатора используется для уравновешивания столба воды, находящейся в ней, атмосферным давлением.

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ СУШКИ ПЕРЕГРЕТЫМ ПАРОМ | 1994 |

|

RU2127857C1 |

| СПОСОБ ВАКУУМНОЙ СУШКИ ПИЩЕВЫХ ПРОДУКТОВ | 2004 |

|

RU2279020C1 |

| Вибрационная сушильная установка | 1979 |

|

SU840641A1 |

Авторы

Даты

2011-06-27—Публикация

2010-01-27—Подача