Область техники, к которой относится изобретение

Настоящее изобретение относится к химической либо нефтеперерабатывающей отраслям промышленности и может найти применение при получении нефтяных пластификаторов синтетического каучука и шин.

Предшествующий уровень техники

В соответствии с Директивой 2005/69/ЕС Европейского парламента и Совета Европейского союза от 16 ноября 2005 г. нефтяные масла-пластификаторы не могут поступать в продажу и использоваться в производстве шин и их компонентов на территории ЕС с 01.01.2010 г., если они содержат более 3,0% ПЦА по методике IP-346, 1998.

Технологические масла (пластификаторы) для бутадиенстирольных каучуков и шин с высоким содержанием ароматических углеводородов (содержание ароматического углерода более 25% по ASTM D 2140) получают методом очистки экстрактов масляных фракций нефти селективными растворителями.

В связи с возросшим потреблением таких пластификаторов необходимо увеличивать производительность установок, а также повышать экологическую безопасность и снижать потребление энергии и других ресурсов при их производстве.

Существующие в настоящее время способы селективной очистки экстрактов масляных фракций нефти не учитывают присутствие в экстрактах конденсированных высокоуглеродистых соединений (карбенов, карбоидов и т.п.), практически нерастворимых в большинстве известных растворителей. Такие соединения могут присутствовать в сырье, подаваемом на экстракции, или образовываться в результате применения высоких температур на стадии отгонки растворителей из экстрактных растворов при производстве экстрактов, так как экстракты содержат наибольшее количество реакционно-способных соединений (например, олефины). Нерастворимые примеси отрицательно влияют на процесс экстракции и снижают эффективность работы установок получения высокоароматических пластификаторов. Также существует необходимость выбора более селективных растворителей с целью снижения количества экстрактов с высоким содержанием канцерогенных полициклических углеводородов.

В патенте № ЕР 0417980 в качестве селективного растворителя используется фурфурол. Процесс очистки характеризуется низким выходом готового продукта (60-70%), низкой селективностью, поскольку фурфурол растворяет не только полициклические, но и неканцерогенные ароматические соединения.

Недостатком известного процесса является использование токсичного растворителя (фурфурола), который еще и обладает высокой способностью к окислению и смолообразованию.

Известен способ получения технологических масел методом двухступенчатой экстракции, описанный в патенте № DE 60013106 D.

В качестве селективного растворителя используется фурфурол, фенол, N-метилпирролидон.

Недостатком известного процесса является сложность процесса и токсичность растворителей.

В качестве полярного растворителя предпочтительно применение диметилсульфоксида (ДМСО).

Диметилсульфоксид отличается от других полярных растворителей большей селективностью (соответственно, увеличивается выход готового продукта), низкой токсичностью (относится к 4-му классу опасности - малоопасное вещество), не образует азеотропных смесей с водой (упрощается процесс осушки растворителя от воды). Температура кипения диметилсульфоксида при атмосферном давлении +189°С, температура плавления +18°С. Широко применяется в медицине (см. «Химическая энциклопедия», т. 2, М. «Советская энциклопедия», 1990, с. 64).

ДМСО во всех соотношениях смешивается с ароматическими углеводородами, не имеющими длинных боковых цепей, и практически не растворяет парафиновые углеводороды, этим объясняется его высокая селективность по отношению к полициклическим ароматическим углеводородам и высокий выход рафината при очистке нефтяных экстрактов.

В патенте РФ №2313562, кл. C10G 21/22, C08K 11/00, опубл. 27.12.2007, описан способ получения пластификатора и пластификатор с применением в качестве экстракционного растворителя диметилсульфоксида, являющийся наиболее близким к заявленному способу.

Сущность изобретения заключается в том, что экстракт очистки масляных фракций нефти селективными растворителями обрабатывают диметилсульфоксидом при массовом соотношении диметилсульфоксид:экстракт, равном 2,0-4,0:1, и при температуре 30-120°C, а полученный рафинат используют в качестве целевого продукта. Предпочтительно, экстракт предварительно разбавляют парафино-нафтеновым растворителем при массовом соотношении: растворитель:экстракт 0,1-0,5:1. Экстракт представляет собой остаточный экстракт или смесь остаточного и дистиллятного экстрактов.

Изобретение позволяет получить неканцерогенное ароматическое технологическое масло за счет снижения содержания канцерогенных полициклических ароматических соединений.

Недостатком является использование парафино-нафтенового растворителя, являющегося легковоспламеняющейся жидкостью, что снижает пожаровзрывобезопасность процесса.

Также использование парафино-нафтенового растворителя требует снижения температуры процесса, что приводит к повышению соотношения избирательный растворитель:сырье и увеличению энергозатрат при регенерации растворителя из экстрактных растворов. Другим недостатком является жесткое ограничение содержания воды в избирательном растворителе - не более 1%. При более высоком содержании воды растворяющая способность диметилсульфоксида снижается, что приводит к увеличению содержания канцерогенных полициклических ароматических соединений. Осушка диметилсульфоксида до содержания воды менее 1% требует больших энергозатрат и сложного ректификационного оборудования.

При этом на уровне раздела фаз образуется промежуточный слой нерастворимых примесей, которые постепенно забивают сечение колонны, что приводит к снижению эффективности работы экстракционной колонны и к выходу из строя насосных агрегатов.

Также эти примеси частично уносятся с экстрактным раствором в выпарные аппараты, в которых происходит регенерация растворителя, и приводят к загрязнению поверхности теплообменных устройств и, как следствие, нарушению работы испарителей.

Сущность изобретения

Задачей настоящего изобретения является разработка нового более эффективного способа получения неканцерогенного ароматического технологического масла с высоким содержанием ароматических углеводородов (более 75%) и низким содержанием канцерогенных, мутагенных, токсичных веществ. Технический результат заключается в повышении эффективности процесса за счет исключения образования промежуточного слоя в экстракционной колонне, снижения соотношения растворитель:экстракт и, как следствие увеличения производительности установки, упрощения процесса осушки растворителя, отказа от парафино-нафтенового растворителя, что существенно упрощает регенерацию экстрагента из рафинатного раствора.

Указанный результат достигается тем, что в способе получения неканцерогенного ароматического технологического масла, содержащего менее 3,0% экстракта ПЦА по методу IP-346, включающем очистку масляных фракций нефти селективными растворителями и выделение экстракта, дополнительную обработку экстракта полярным растворителем и получение рафината в качестве целевого продукта, в качестве полярного растворителя используют смесь диметилсульфоксида и N-метилпирролидона, которой предварительно обрабатывают экстракт, при этом после предварительной обработки смесь экстракта и полярного растворителя фильтруют, разделяют и направляют легкую фазу на дополнительную обработку экстракта полярным растворителем, а тяжелую фазу на стадию регенерации полярного растворителя.

Соотношение диметилсульфоксида и N-метилпирролидона в смеси находится в диапазоне 1:0,1-0,5.

Соотношение полярного растворителя и экстракта на стадии дополнительной обработки находится в диапазоне 1,5-2,5:1.

Соотношение полярного растворителя и экстракта на стадии предварительной обработки находится в диапазоне 0,1-0,3:1.

N-метилпирролидон (1-метил-2-пирролидон; N-метил-γ-бутиролактам), молекулярная масса 99,13; бесцветная жидкость, т. пл. -24°C, т. кип. 206°C; 82-84°C/10 мм рт. ст.;

N-метилпирролидон малотоксичен; кумулятивные свойства выражены слабо; биоразлагаемость высокая (N-метилпирролидон, Гайле А.А., Залищевский Г.Д., 2005, с. 37-65.)

N-метилпирролидон применяется в процессах очистки масляных фракций нефти от ароматических углеводородов и смол при получении масел нафтенового типа.

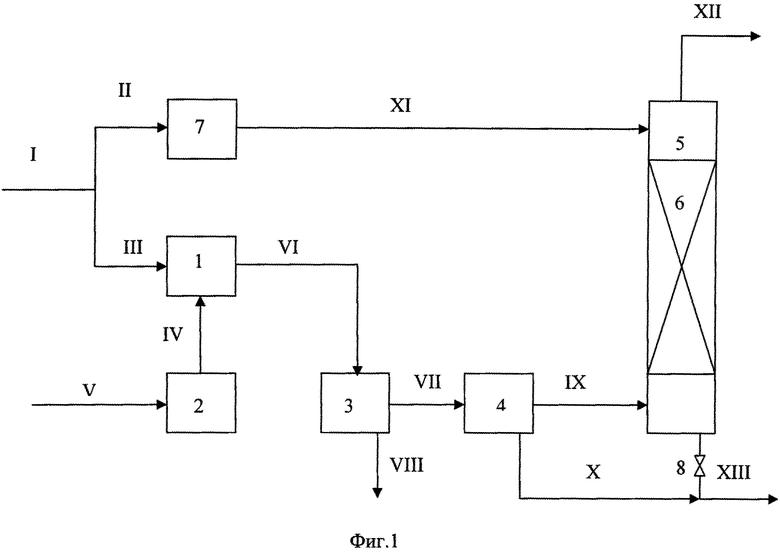

Вышеуказанные и иные аспекты и преимущества настоящего изобретения раскрыты в нижеследующем подробном его описании, приводимом со ссылками на фиг.1, на которой изображена установка для получения неканцерогенного ароматического технологического масла.

Подробное описание изобретения

Установка для получения неканцерогенного ароматического технологического масла состоит из смесителя 1, соединенного с теплообменником 2 и фильтром 3. Фильтр 3 соединен с фазоразделителем 4, соединенным с нижней частью экстракционной колонны 5, снабженной контактным устройством 6. Верхняя часть экстракционной колонны 5 соединена с теплообменником 7. В нижней части колонны установлено устройство для регулирования уровня раздела фаз 8.

Способ получения неканцерогенного ароматического технологического масла осуществляют следующим образом. При очистке масляных фракций нефти и деасфальтизата полярными растворителями - фенолом, N-метилпирролидоном или фурфуролом известными способами выделяют экстракты - остаточный и дистиллятные.

Экстракт селективной очистки масляных фракций нефти потоком V через теплообменник 2 направляют потоком IV в смеситель 1 для предварительной обработки. В теплообменнике 2 экстракт разогревается известными способами до требуемой температуры (70-110°C). В смеситель 1 потоком III направляют также полярный растворитель - смесь диметилсульфоксида и N-метилпирролидона в массовом соотношении, равном 1:0,1-0,5. Соотношение полярного растворителя и экстракта на стадии предварительной обработки находится в диапазоне 0,1-0,3:1. Смешение происходит при температуре нижней части колонны, равной 70-110°C. Смеситель может быть выбран из типовых выпускаемых промышленностью перемешивающих устройств, обеспечивающих достаточное смешивание нефтяных экстрактов и полярных растворителей. В результате контакта экстракта и полярного растворителя на границе раздела фаз происходит коагуляция (флотация) мельчайших включений высокоуглеродистых соединений и загрязнений минерального происхождения в более крупные частицы. Далее смесь экстракта и полярного растворителя потоком VI направляется на фильтр 3, где происходит отделение образовавшихся при смешении частиц. Фильтрование проводится известными способами, обеспечивающими выделение твердых частиц размером менее 20 мкм, при температуре предпочтительно 70-110°C. Фильтрат потоком VIII периодически удаляют с фильтра известными способами и направляют в битум. Далее отфильтрованная смесь экстракта и растворителя потоком VII поступает на разделение (сепарацию) в фазоразделитель 4 с получением легкой фазы (частично очищенного экстракта масляной фракции нефти) и тяжелой фазы (экстрактного раствора). Фазоразделитель 4 может быть выбран из выпускаемых промышленностью сепараторов отстойного типа, центробежных сепараторов или жидкостных сепараторов других типов, обеспечивающих достаточное разделение легкой и тяжелой фаз. Легкая фаза потоком IX направляется в нижнюю часть экстракционной колонны 5 на дополнительную обработку, тяжелая фаза потоком X направляется на стадию регенерации полярного растворителя. Экстракционная колонна 5 содержит контактное устройство 6, выполненное известным способом (ротор с дисками, или регулярную насадку, или насыпную насадку) для обеспечения эффективного массообмена и имеет отстойные зоны в нижней и верхней частях для разделения легкой (рафинатной) и тяжелой (экстрактной) фаз. Диаметр и высота колонны зависят от требуемой производительности и количества теоретических тарелок для обеспечения наилучшего разделения компонентов исходного экстракта.

В верхнюю часть экстракционной колонны 5 через теплообменник 7 потоком XI подается смесь диметилсульфоксида с N-метилпирролидоном в массовом соотношении, равном 1:0,1-0,5. В теплообменнике 7 смесь растворителей подогревается до температуры, обеспечивающей температуры вверху колонны 5 в пределах 80-120°C, температура низа колонны 5 равна 70-110°C. Соотношение полярного растворителя и экстракта на стадии дополнительной обработки находится в диапазоне 1,5-2,5:1.

С низа колонны 5 через устройство для регулирования уровня раздела фаз 8 потоком XIII выводится экстрактный раствор, содержащий диметилсульфоксид, N-метилпирролидон, полициклические ароматические углеводороды, смолы и асфальтены. С верха колонны потоком XII выходит рафинатный раствор, содержащий рафинат, N-метилпирролидон и диметилсульфоксид. После окончания процесса растворители отделяются от рафината и экстракта известными способами (дистилляция при пониженном давлении, реэкстракция). Рафинат применяют в качестве технологического масла (пластификатора). Экстракт может быть использован в качестве компонента котельного топлива, в производстве битума и для других целей.

В качестве полярного растворителя используют смесь диметилсульфоксида и N-метилпирролидона при массовом соотношении: диметилсульфоксид: N-метилпирролидон, равном 1:0,1-0,5.

Пример 1 (сравнительный по прототипу)

Для экстракции использовалась колонна, состоящая из двух стеклянных царг диаметром 25 мм, заполненных металлической насадкой и имеющих рубашки для обогрева или охлаждения.

Температура в колонне поддерживалась с помощью двух термостатов, один из которых обогревал верхний теплообменник и верхнюю царгу, другой - нижнюю царгу и нижний теплообменник.

Экстракт, полученный в результате селективной очистки деасфальтизата фенолом, содержащий 8,9% полициклических ароматических углеводородов (ПЦА) по методу IP-346 и 33,5% ароматического углерода Ca, дозировочным насосом подавался через теплообменник в нижнюю часть экстракционной колонны. Диметилсульфоксид (ДМСО) дозировочным насосом через теплообменник поступал в верхнюю часть экстракционной колонны в массовом соотношении ДМСО:экстракт - 2,0:1. Температура вверху колонны 115°C, внизу колонны - 100°C.

Сверху колонны выводился рафинатный раствор, содержащий рафинат и ДМСО. Снизу колонны через регулятор уровня раздела фаз выводился экстрактный раствор, содержащий ДМСО, экстракт ПЦА и смол. На уровне раздела фаз заметно постепенное накопление промежуточного слоя, нарушается режим работы колонны, снижается качество рафината, отчего дозировки экстракта и ДМСО потребовалось снизить на 30% в течение месяца.

После отгонки растворителей получают рафинат, использующийся в качестве пластификатора, и экстракт, содержащий ПЦА с тремя и более ароматическими кольцами и смолы, который является побочным продуктом. Полученное неканцерогенное ароматическое технологическое масло анализировали на содержание экстракта ПЦА и содержание ароматического углерода Ca.

Содержание экстракта ПЦА определяли по методу IP-346. Определение осуществляется путем экстракции пробы масла, растворенной в циклогексане, диметилсульфоксидом, при последующем извлечении ПЦА из раствора с помощью циклогексана и 4%-ного водного раствора хлористого натрия и отгонки циклогексана от ПЦА на ротационном испарителе.

Содержание ароматического углерода Ca определяли по методу ASTM D 2140. Метод заключается в измерении показателя преломления при 20°C, плотности при 20°C и кинематической вязкости при 37,8°C. Далее по полученным результатам измерения рассчитывается интерсепт рефракции и вязкостно-весовая константа. Затем по значениям интерсепта рефракции и вязкостно-весовой константе на диаграмме определяется содержание ароматического углерода Ca.

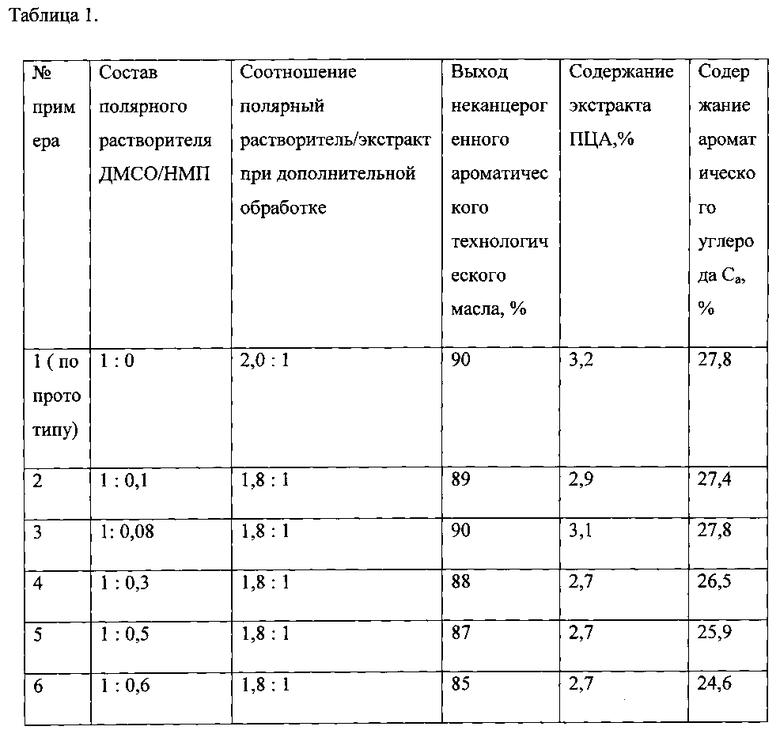

Свойства полученного неканцерогенного ароматического технологического масла приведены в таблице 1.

Пример 2

В цилиндрическом аппарате с мешалкой и рубашкой для обогрева при температуре 100°C в течение 30 минут смешали 3000 г экстракта (кинематическая вязкость при 100°C по ASTM D 445 равна 21,6 мм2/с, содержание экстракта ПЦА по методу IP-346 равно 8,9%, содержание ароматического углерода Ca равно 33,5%) и 600 г смеси ДМСО и НМП в массовом соотношении 1:0,1. Массовое соотношение полярного растворителя и экстракта на стадии предварительной обработки равно 0,2:1. Полученную смесь при температуре 100°C отфильтровали через металлический фильтр с размером пор не более 20 мкм.

Фильтрат загрузили в обогреваемый цилиндрический аппарат с нижним сливом для полного расслаивания при температуре 100°C. После разделения тяжелую фазу отделили и отправили на регенерацию полярного растворителя, легкую фазу отправили на дополнительную обработку экстракта полярным растворителем.

Обработанный таким образом экстракт (без отделения растворителя) был дополнительно очищен методом экстракции по примеру 1 смесью диметилсульфоксида и N-метилпирролидона в массовом соотношении 1:0,1 в экстракционной колонне при следующих условиях: температура низа колонны равна 100°C, температура верха колонны равна 115°C, массовое соотношение полярного растворителя и экстракта на стадии дополнительной обработки равно 1,8:1, суммарное массовое соотношение полярного растворителя и экстракта на стадиях предварительной и дополнительной обработок равно 1,9:1. Полярный растворитель отделили от неканцерогенного ароматического технологического масла методом дистилляции при пониженном давлении (давление 5 мбар, температура 180°C). Полученное неканцерогенное ароматическое технологическое масло анализировали на содержание экстракта ПЦА и содержание ароматического углерода Ca.

За время непрерывной работы колонны (в течение месяца) отмечено незначительное образование промежуточного слоя, уменьшение дозировок не требовалось.

Результаты дополнительной обработки экстракта полярными растворителями приведены в таблице 1.

Примеры 3-6

Процесс подготовки и дополнительной обработки экстракта проводили по примеру 2 описания. Массовое соотношение диметилсульфоксида и N-метилпирролидона в смеси изменяли в пределах 1:0,08-0,6. Результаты очистки экстракта полярными растворителями приведены в таблице 1.

Как видно из таблицы 1, при соотношении в смеси диметилсульфоксид:N-метилпирролидон менее чем 1:0,1 полученный продукт не соответствует требованиям по показателю «содержание экстракта ПЦА» по методу IP-346 и составляет более 3,0% (пример 3). При соотношении в смеси диметилсульфоксид:N-метилпирролидон более чем 1: 0,5 (пример 6) снижается селективность извлечения канцерогеноопасных полициклических ароматических углеводородов, вследствие этого снижается содержание углерода ароматического кольца менее 25%, что приводит к ухудшению свойств вулканизатов из бутадиенстирольного каучука (в частности, ухудшению сцепления протектора с мокрым асфальтом), а также снижается выход готового продукта. В примере по прототипу отсутствует стадия предварительной подготовки экстракта и экстракционная колонна постепенно забивается механическими примесями.

Примеры 7-11

Процесс подготовки и дополнительной обработки экстракта проводился по примеру 2 описания. Массовое соотношение полярного растворителя и экстракта на стадии дополнительной обработки изменяли в пределах 1,4-2,6:1.

Результаты очистки экстракта полярными растворителями приведены в таблице 2.

Как видно из таблицы 2, при соотношении полярный растворитель:экстракт на стадии дополнительной обработки менее чем 1,4:1 полученный продукт не соответствует требованиям по показателю «содержание экстракта ПЦА» по методу IP-346 и составляет более 3,0% (пример 7). При соотношении полярный растворитель:экстракт на стадии дополнительной обработки более чем 2,5:1 (пример 11) снижается селективность извлечения канцерогеноопасных полициклических ароматических углеводородов.

Примеры 12-16

Способ осуществляли по примеру 2. Изменяли соотношение полярного растворителя и экстракта на стадии предварительной обработки в пределах 0,07-0,4:1. Процесс подготовки и дополнительной обработки экстракта проводился по примеру 2 описания.

Суммарное массовое соотношение полярного растворителя и экстракта на стадиях предварительной и дополнительной обработок равно 1,9:1. В примере 12 полярный растворитель полностью смешался с экстрактом, флотация примесей не произошла. В экстракционной колонне заметно образование промежуточного слоя. Результаты обработки экстракта полярными растворителями приведены в таблице 3.

По примерам 12-16 следует, что при снижении соотношения полярный растворитель:экстракт ниже 0,1:1 на стадии предварительной обработки (пример 12) не происходит коагуляция и флотация загрязнений, вследствие чего загрязнения поступают в экстракционную колонну, появляется промежуточный слой в колонне, ухудшая процесс экстракции. При увеличении соотношения полярный растворитель:экстракт выше 0,3:1 на стадии предварительной обработки снижается селективность процесса (снижается содержание ароматического углерода, повышается содержание экстракта ПЦА), выход готового продукта и его качество (пример 16).

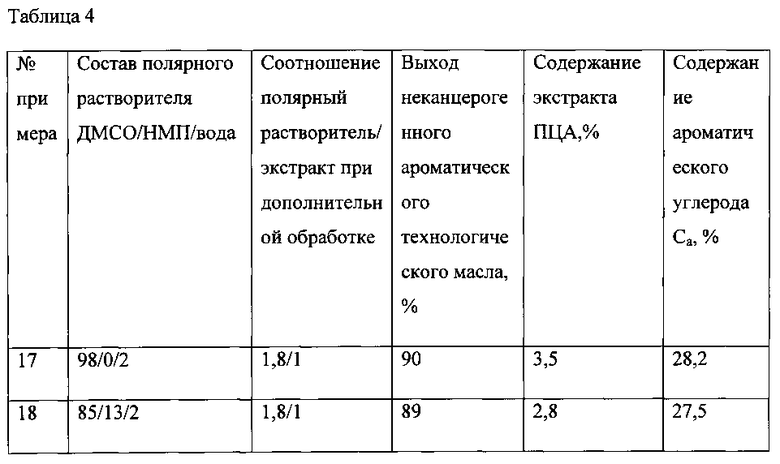

Пример 17 (сравнительный)

Процесс очистки экстракта производится по примеру 2 описания. В качестве селективного растворителя использовался диметилсульфоксид с содержанием воды 2% массовых. Результаты очистки экстракта полярным растворителем приведены в таблице 4.

Пример 18

Процесс очистки экстракта производится по примеру 2 описания. В качестве селективного растворителя использовалась смесь, состоящая из диметилсульфоксида (85% массовых), N-метилпирролидона (13%) и воды 2% массовых. Результаты очистки экстракта полярными растворителями приведены в таблице 4.

При соотношении диметилсульфоксид:N-метилпирролидон более 1: 0,5 уменьшается разность плотностей избирательного растворителя и экстракта - движущая сила процесса экстракции в экстракторе колонного типа, так как скорость потоков и, следовательно, интенсивность перемешивания снижаются. Уменьшается селективность процесса, так как растворяющая способность у N-метилпирролидона выше, чем у диметилсульфоксида, а избирательная растворимость к полициклическим ароматическим углеводородам ниже, поэтому уменьшается выход продукта, снижается содержание ароматического углерода и, как следствие, уменьшается совместимость с каучуками. При снижении содержания N-метилпирролидона ниже 10% процесс очистки по сравнению с прототипом не улучшается (пример 3).

Массовое соотношение полярного растворителя и экстракта на стадии дополнительной обработки находится в диапазоне 1,5-2,5:1. При соотношении полярного растворителя и экстракта ниже 1,5:1 очистка от полициклических ароматических углеводородов выше 3,0% по IP-346 и полученный рафинат не соответствует требованиям Директивы Евросоюза REACH. При соотношении полярного растворителя и экстракта выше 2,5:1 снижается содержание ароматического углерода по ASTM D 2140, кроме этого, повышаются затраты энергии на регенерацию растворителей из экстрактного раствора и снижается производительность экстракционной колонны.

Массовое соотношение полярного растворителя и экстракта на стадии предварительной обработки находится в диапазоне 0,1-0,3:1. При соотношении полярного растворителя и экстракта ниже 0,1:1 не происходит коагуляция примесей вследствие образования гомогенного раствора и отсутствия двухфазной системы. При соотношении полярного растворителя и экстракта выше 0,3:1 увеличиваются затраты энергии на регенерацию растворителей.

Таким образом, предложен новый более эффективный способ получения неканцерогенного ароматического технологического масла с содержанием экстракта ПЦА менее 3,0% по IP-346 и содержанием ароматического углерода по ASTM D 2140 не менее 25%, пригодный для использования в смесях с каучуками и РТИ при снижении энергозатрат процесса очистки.

Достигнута цель предотвращения попадания механических загрязнений в колонну, повышения производительности установки получения неканцерогенного ароматического технологического масла.

Введение стадии предварительной обработки и применения смеси диметилсульфоксида и N-метилпирролидона позволяет снизить соотношение полярный растворитель:экстракт по сравнению со способом по прототипу, что снижает энергетические затраты на стадии регенерации, отгонки растворителя, позволяет увеличить производительность стадии экстракции без усложнения и удорожания контактных устройств колонны, увеличить время непрерывной работы колонны без чистки контактных устройств колонны и насосного оборудования, что снижает удельные затраты на производство единицы продукции, а также расходы на чистку, промывку и ремонт оборудования.

Также способ позволяет снизить затраты энергии на стадии осушки растворителя за счет снижения флегмового числа и времени пребывания растворителя в ректификационной колонне, так как для экстракции может использоваться растворитель с содержанием воды более 1%.

Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как она раскрыта в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕКАНЦЕРОГЕННОГО АРОМАТИЧЕСКОГО ТЕХНОЛОГИЧЕСКОГО МАСЛА | 2014 |

|

RU2550823C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКАНЦЕРОГЕННОГО АРОМАТИЧЕСКОГО ТЕХНОЛОГИЧЕСКОГО МАСЛА | 2013 |

|

RU2520096C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА И ПЛАСТИФИКАТОР | 2006 |

|

RU2313562C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ПЛАСТИФИКАТОРА | 2012 |

|

RU2531271C2 |

| Способ получения пластификатора | 2019 |

|

RU2709514C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ НЕФТИ ОТ ПОЛИЦИКЛИЧЕСКИХ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2005 |

|

RU2279466C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ПЛАСТИФИКАТОРОВ | 2016 |

|

RU2628065C2 |

| Способ получения пластификатора | 2018 |

|

RU2669936C1 |

| СПОСОБ ОЧИСТКИ ВАКУУМНЫХ ГАЗОЙЛЕЙ С ОДНОВРЕМЕННЫМ ПОЛУЧЕНИЕМ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 2002 |

|

RU2221836C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО МАСЛА | 2008 |

|

RU2359993C1 |

Изобретение относится к способу получения неканцерогенного ароматического технологического масла, содержащего менее 3,0% экстракта полициклических ароматических углеводородов по методу IP-346, включающЕМУ очистку масляных фракций нефти селективными растворителями и выделение экстракта, дополнительную обработку экстракта полярным растворителем и получение рафината в качестве целевого продукта. При этом в качестве полярного растворителя используют смесь диметилсульфоксида и N-метилпирролидона при массовом соотношении 1:(0,1-0,5), которой предварительно обрабатывают экстракт при массовом соотношении полярного растворителя и экстракта в диапазоне (0,1-0,3):1, при этом после предварительной обработки смесь экстракта и полярного растворителя фильтруют, разделяют и направляют легкую фракцию на дополнительную обработку экстракта полярным растворителем при массовом соотношении полярного растворителя и экстракта в диапазоне (1,5-2,5):1, а тяжелую фракцию на стадию регенерации полярного растворителя. Использование настоящего изобретения позволяет повысить эффективность процесса за счет исключения образования промежуточного слоя в колонне-экстракторе, снижения соотношения растворитель:экстракт и, как следствие увеличения производительности установки, упрощения процесса осушки растворителя, отказа от парафино-нафтенового растворителя, что существенно упрощает регенерацию экстрагента из рафинатного раствора. 1 ил., 4 табл., 18 пр.

Способ получения неканцерогенного ароматического технологического масла, содержащего менее 3,0% экстракта полициклических ароматических углеводородов по методу IP-346, включающий очистку масляных фракций нефти селективными растворителями и выделение экстракта, дополнительную обработку экстракта полярным растворителем и получение рафината в качестве целевого продукта, отличающийся тем, что в качестве полярного растворителя используют смесь диметилсульфоксида и N-метилпирролидона при массовом соотношении 1:(0,1-0,5), которой предварительно обрабатывают экстракт при массовом соотношении полярного растворителя и экстракта в диапазоне (0,1-0,3):1, при этом после предварительной обработки смесь экстракта и полярного растворителя фильтруют, разделяют и направляют легкую фракцию на дополнительную обработку экстракта полярным растворителем при массовом соотношении полярного растворителя и экстракта в диапазоне (1,5-2,5):1, а тяжелую фракцию на стадию регенерации полярного растворителя.

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ НЕФТИ ОТ ПОЛИЦИКЛИЧЕСКИХ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2005 |

|

RU2279466C1 |

| ПЕРЕДВИЖНОЕ УСТРОЙСТВО ДЛЯ ОБСЛУЖИВАНИЯ ЛЕСНЫХ БИРЖ, СКЛАДОВ И Т. П. | 1927 |

|

SU7326A1 |

| CN 101870886 A, 27.10.2010. | |||

Авторы

Даты

2016-04-20—Публикация

2012-10-09—Подача