Настоящее изобретение относится к шине и форме для формования шины, в частности к шине, которая способна проявлять отличные рабочие характеристики на льду и по снегу, и к форме для формования шины для использования при изготовлении этой шины.

Обычно предлагают различные усовершенствования для улучшения рабочих характеристик при езде на льду и по снегу на зимних шинах.

Например, в Документе 1 предложена технология формирования множества канавок на соответствующих блоках, разграниченных на участке протектора шины, для увеличения компонентов кромки и эффекта захвата снега в пределах поверхности контакта с грунтом, таким образом, что улучшаются характеристики качения шины на обледеневшей (замерзшей) поверхности дороги и на заснеженной (покрытой снегом) поверхности дороги шины.

Кроме того, в Документе 2 предложена технология использования вспененной резины, в качестве резины верхнего слоя в шине, имеющей резину протектора, состоящую из резины верхнего слоя и резины основания (то есть шины, имеющей резину протектора такую, которая называется "структурой из верхнего слоя и основания"), для существенного улучшения свойств отвода воды протектором, таким образом, что улучшаются рабочие характеристики шины при езде на льду и по снегу.

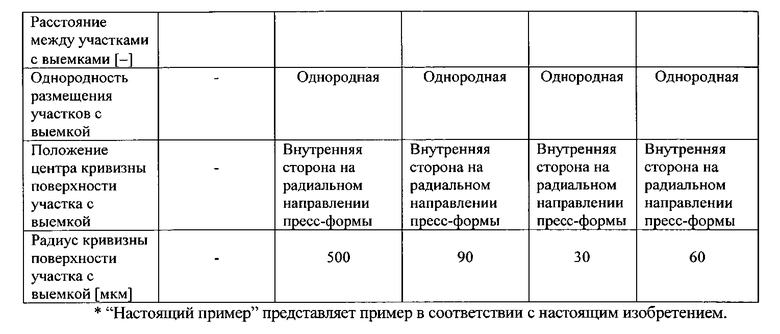

В еще одном документе, Документе 3, предложена в отношении конфигураций поверхности участка 1 протектора шины технология обеспечения поверхности участка протектора с выступами 2, каждый из которых имеет острый конец, как показано на фиг. 1А, для увеличения неровностей поверхности и силы трения между поверхностью протектора и поверхностью дороги, таким образом, что характеристики при движении на льду и по снегу улучшаются.

Патентная литература

Документ 1: JP2002-192914.

Документ 2: JP11-301217.

Документ 3: JP2009-067378.

Однако технология формирования канавок в блоках, описанных в Документе 1, создает проблему, состоящую в том, что слишком большое количество канавок уменьшает жесткость блоков, что способствует сплющиванию блоков, что, таким образом, уменьшает площадь контакта с грунтом и, таким образом, ухудшает рабочие характеристики шины при езде на льду и по снегу.

Кроме того, технология использования вспененной резины в качестве резины верхнего слоя, описанная в Документе 2, возможно, уменьшает жесткость блоков в целом из-за использования вспененной резины и поэтому является неудовлетворительной с точки зрения износостойкости шины.

Также, кроме того, технология обеспечения поверхности участка протектора с выступами, каждый из которых имеет острый конец, описанная в Документе 3, которая обеспечивает существенно малую жесткость выступов, может не проявлять требуемые характеристики, когда большая нагрузка приложена к шине (например, когда большая нагрузка прикладывается к передним колесам из-за крутого наклона носа транспортного средства), в частности, поскольку выступы легко сминаются. В частности, в технологии, обеспечивающей поверхность участка протектора с выступами, каждый из которых имеет острый конец, выступы 2 могут быть сплющены в результате контакта с поверхностью Τ дороги, и объем зазора 3 для отвода воды уменьшается, что ухудшает свойства по отводу воды и, возможно, делает невозможным проявление шиной требуемых рабочих характеристик при езде на льду и по снегу. В соответствии с этим технология по Документу 3 все еще требует улучшений с точки зрения рабочих характеристик такой шины при езде на льду и по снегу.

Также, кроме того, в результате исследования шин, в которых применяются технологии, описанные в Документах 1-3, авторами настоящего изобретения, определили, что такие обычные шины имеют другую проблему, состоящую в том, что они не могут проявлять удовлетворительные характеристики при езде на льду и по снегу, в частности, когда они новые, хотя причина такой проблемы неизвестна. В соответствии с этим технологии, описанные в Документах 1-3, все еще должны быть улучшены в отношении характеристик при езде на льду и по снегу таких шин, в частности, когда они новые.

Настоящее изобретение направлено на решение упомянутых выше задач, и цель его состоит в том, чтобы обеспечить шину, проявляющую улучшенные рабочие характеристики при езде на льду и по снегу, и пресс-форму для формования шины для использования при изготовлении (формовании) шины.

Авторы настоящего изобретения провели тщательное исследование для поиска решения упомянутых выше задач.

В результате, авторы настоящего изобретения обнаружили, что: конкретные микроструктуры, сформированные на поверхности контакта с грунтом участка протектора шины, могут существенно улучшить рабочие характеристики шины при езде на льду и по снегу при уменьшении ухудшения жесткости блоков и свойств по отводу воды; и конкретные микроструктуры могут удовлетворительно улучшить рабочие характеристики шины при езде на льду и по снегу, даже когда шина является новой, в результате чего было составлено настоящее изобретение.

Настоящее изобретение было составлено на основе упомянутых выше результатов, и его основные структуры представляют собой следующие.

Шина, в соответствии с настоящим изобретением, отличается тем, что она, по меньшей мере, содержит: участок протектора, имеющий поверхность контакта с грунтом; и большое количество выступов, сформированных, по меньшей мере, на участке поверхности контакта с грунтом, и каждый из которых имеет выпуклую форму, выступающую на внешней стороне в радиальном направлении шины, в котором каждый из выступов имеет центр его изгиба, расположенный на внутренней стороне в радиальном направлении шины поверхности контакта с грунтом, и радиус его кривизны находится в диапазоне от 1 мкм до 70 мкм (включая в себя 1 мкм и 70 мкм).

Возможно увеличить силу трения между поверхностью шины и поверхностью дороги для улучшения рабочих характеристик шины при езде на льду и по снегу, при предотвращении ухудшения жесткости блока, путем формирования большого количества выступов, по меньшей мере, на участке поверхности контакта с грунтом (поверхность, входящая в контакт с поверхностью дороги при движении шины) участка протектора шины. Кроме того, каждый из этих выступов может иметь жесткую форму, поскольку выступ имеет: центр его изгиба, расположенный на внутренней стороне в радиальном направлении шины поверхности контакта с грунтом участка протектора; и радиус его кривизны ≥1 мкм. Также, кроме того, возможно предотвращать ухудшение свойств отвода воды путем установки радиуса кривизны каждого из выступов равным ≤70 мкм.

В настоящем изобретении ′′радиус кривизны′′ каждого из выступов составляет 0,5x максимальный диаметр выступа в виде в поперечном сечении, в направлении ширины шины, в котором вид в поперечном сечении выбирают таким образом, чтобы радиус кривизны был здесь наибольшим. Такой ′′радиус кривизны′′, описанный выше, может быть измерен путем фотографирования поперечного сечения выступа, используя электронный микроскоп. Примеры ′′выпуклой формы, выступающей на внешней стороне в радиальном направлении шины′′, включают в себя полусферическую форму, усеченную полусферическую форму и т.п.

Пресс-форма для формования шины в соответствии с настоящим изобретением отличается тем, что она содержит: поверхность формования поверхности контакта с грунтом, предназначенную для формования поверхности контакта с фунтом участка протектора шины; и большое количество участков выемок, сформированных, по меньшей мере, на участке поверхности формования поверхности контакта с грунтом, в которой центр кривизны каждого из участков выемки расположен на внешней стороне пресс-формы, и радиус его кривизны находится в диапазоне от 1 мкм до 70 мкм (включая 1 мкм и 70 мкм).

При этом возможно формовать шину, имеющую: участок протектора, имеющий поверхность контакта с грунтом; и большое количество выступов, сформированных, по меньшей мере, на участке поверхности контакта с грунтом, в котором центр кривизны каждого из выступов расположен на внутренней стороне в радиальном направлении шины поверхности контакта с грунтом, и радиус его кривизны находится в диапазоне от 1 мкм до 70 мкм (включая 1 мкм и 70 мкм) таким образом, что шина проявляет отличные рабочие характеристики при езде на льду и по снегу, путем формирования большого количества участков с выемками, по меньшей мере, на участке поверхности формования поверхности контакта с грунтом таким образом, что центр кривизны каждого из участков с выемкой расположен на внешней стороне пресс-формы, и радиус его кривизны находится в диапазоне от 1 мкм до 70 мкм (включая 1 мкм и 70 мкм).

В настоящем изобретении ′′радиус кривизны′′ каждой выемки представляет 0,5x максимальный диаметр участка выемки, в виде поперечного сечения в направлении ширины шины, в котором вид в поперечном сечении выбирают таким образом, чтобы он имел наибольший радиус кривизны. Такой ′′радиус кривизны′′, как описано выше, может быть измерен путем фотографирования поперечного сечения участка с выемками путем использования электронного микроскопа. Примеры ′′участка с выемками′′ включают в себя полусферическую выемку, усеченную полусферическую выемку и т.п.

В соответствии с настоящим изобретением возможно улучшить шину, позволяющую проявлять отличные рабочие характеристики при езде на льду и по снегу, и пресс-форму для формования шины, применяемую для формования такой шины.

Изобретение поясняется чертежами, на которых представлено следующее:

на фиг. 1А схематично показан вид в поперечном сечении, схематично представляющий поверхность контакта с грунтом участка протектора обычной шины;

на фиг. 1В схематично показан вид в поперечном сечении, схематично представляющий состояние, в котором поверхность контакта с грунтом участка протектора обычной шины находится в контакте с поверхностью дороги, когда нагрузка приложена к шине;

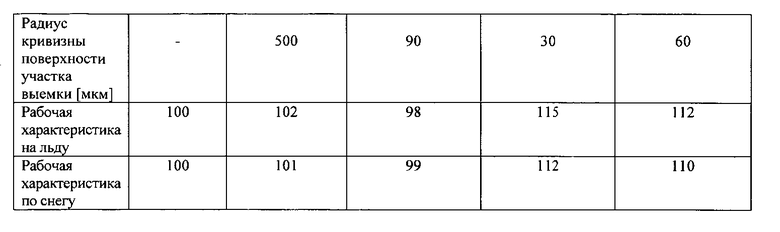

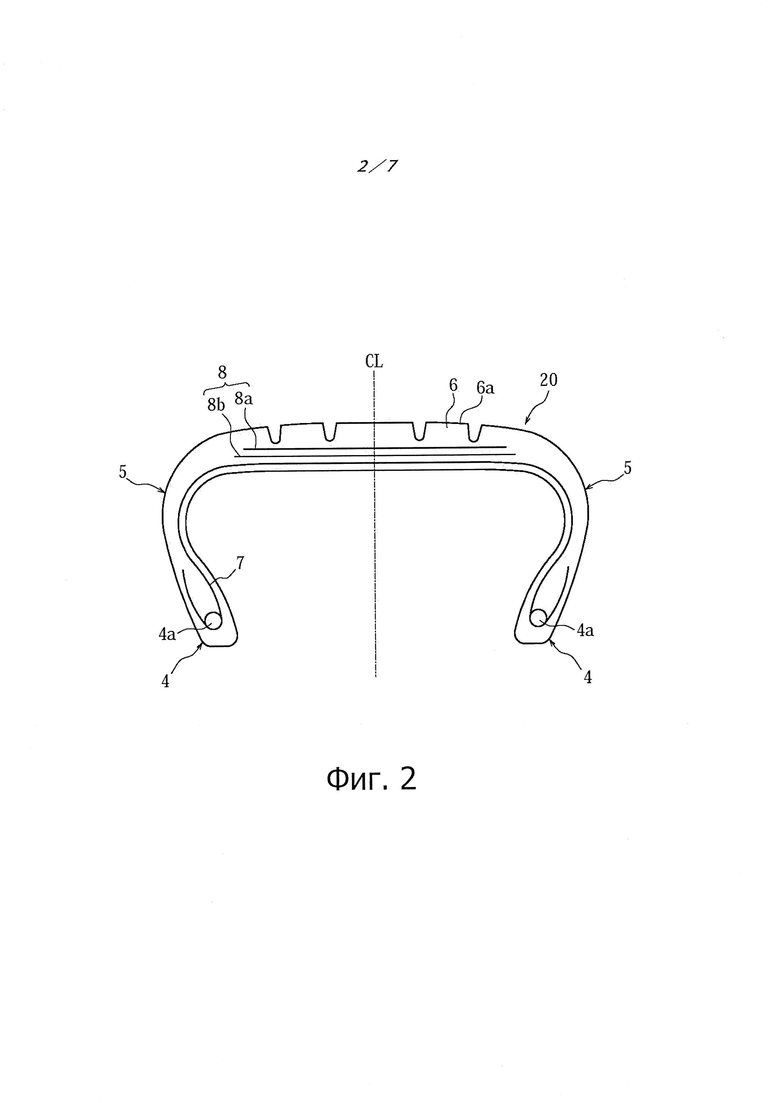

на фиг. 2 показан вид в поперечном сечении шины в направлении ширины шины для шины в соответствии с одним вариантом осуществления настоящего изобретения;

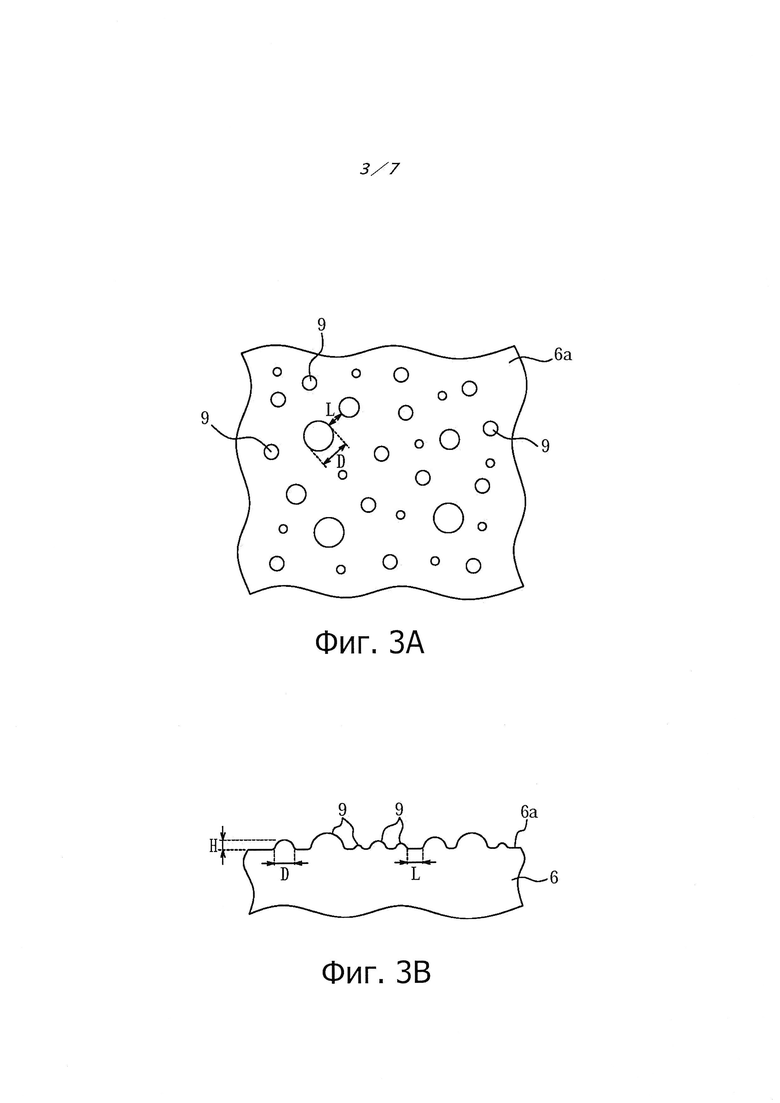

на фиг. 3А показан вид в плане, схематично представляющий увеличенную конфигурацию участка поверхности контакта с грунтом участка протектора шины по фиг. 2;

на фиг. 3В показан вид в поперечном сечении в направлении ширины шины, схематично представляющий, с увеличением, конфигурацию участка поверхности контакта с грунтом участка протектора шины по фиг. 2;

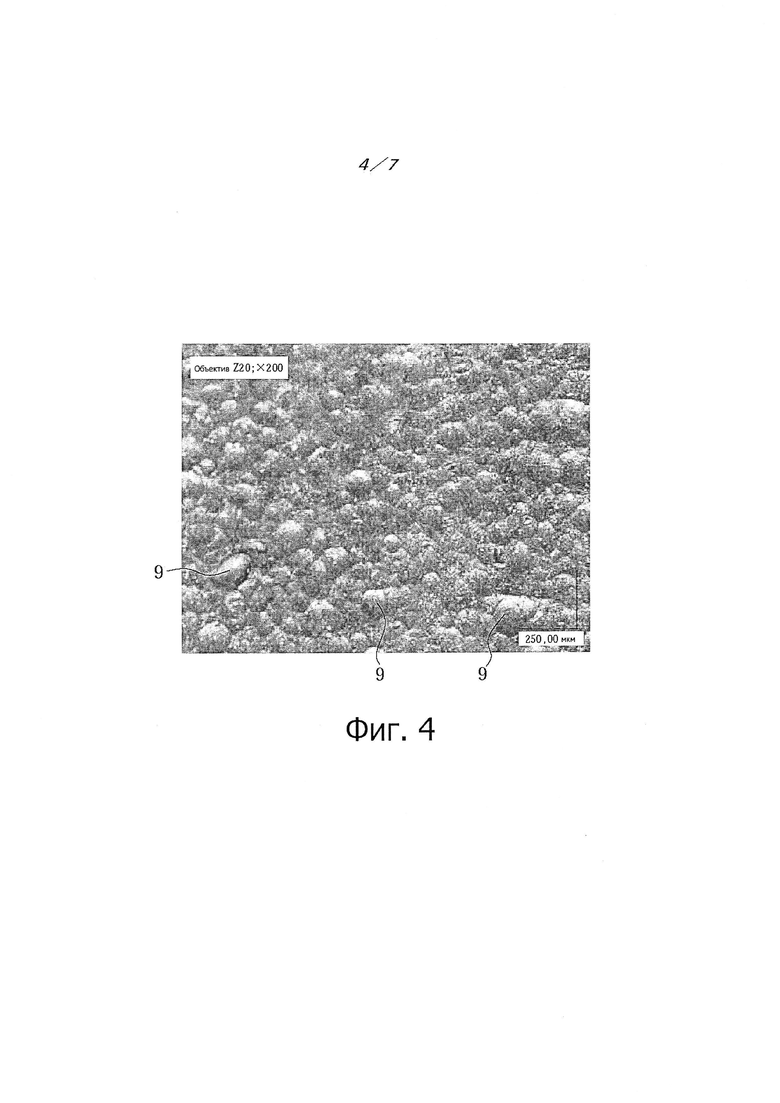

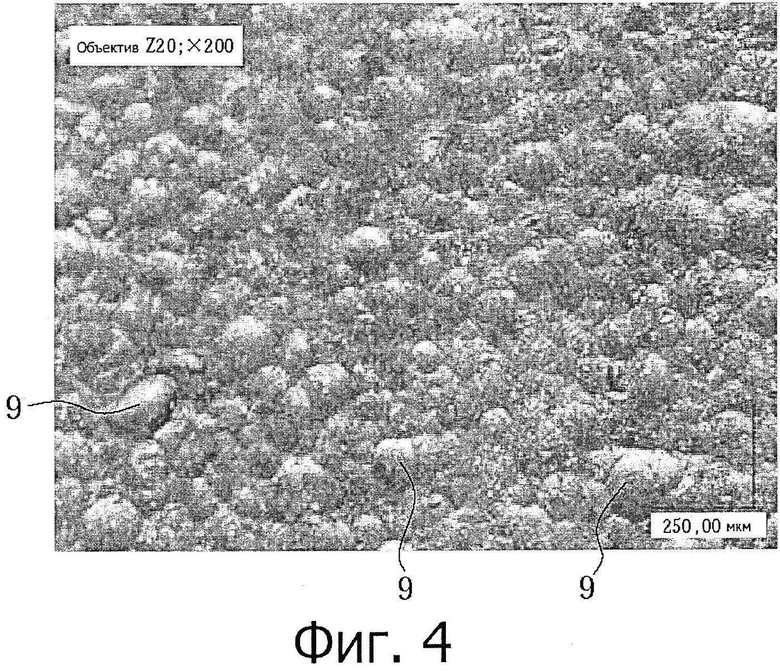

на фиг. 4 показано изображение SEM (электронного сканирующего микроскопа) поверхности контакта с грунтом участка протектора одного примера шины в соответствии с настоящим изобретением;

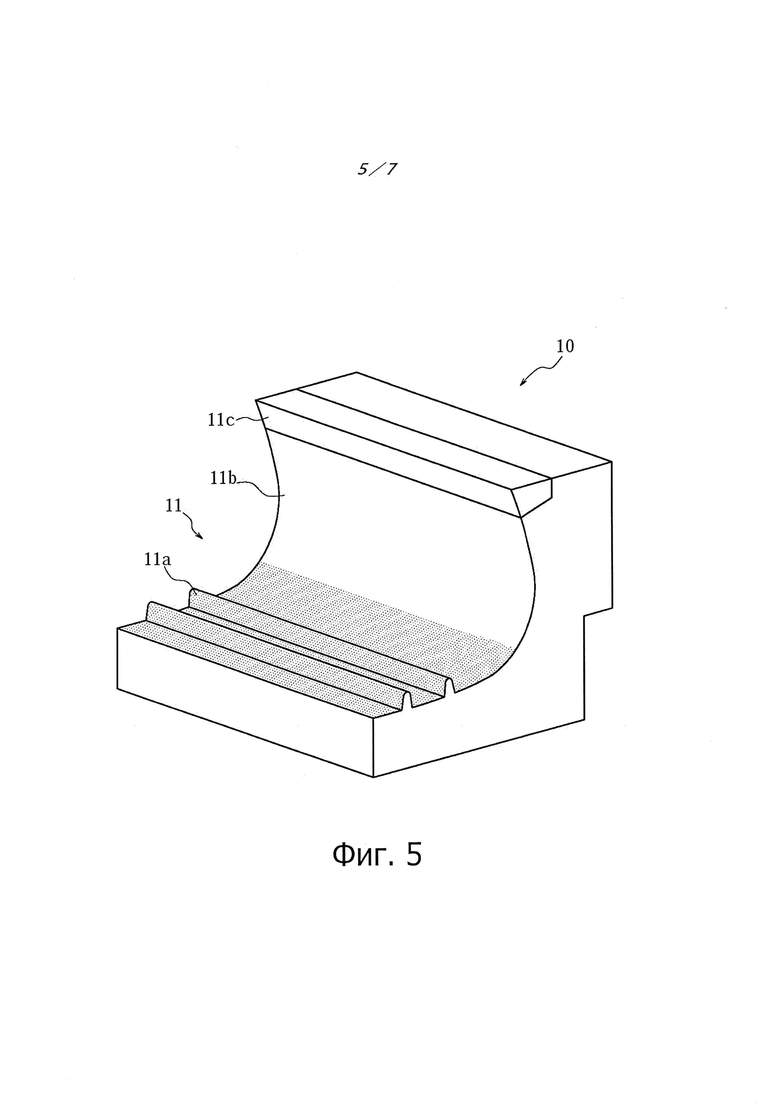

на фиг. 5 схематично показан частичный вид в перспективе, схематично представляющий часть пресс-формы для формования шины в соответствии с одним вариантом выполнения настоящего изобретения;

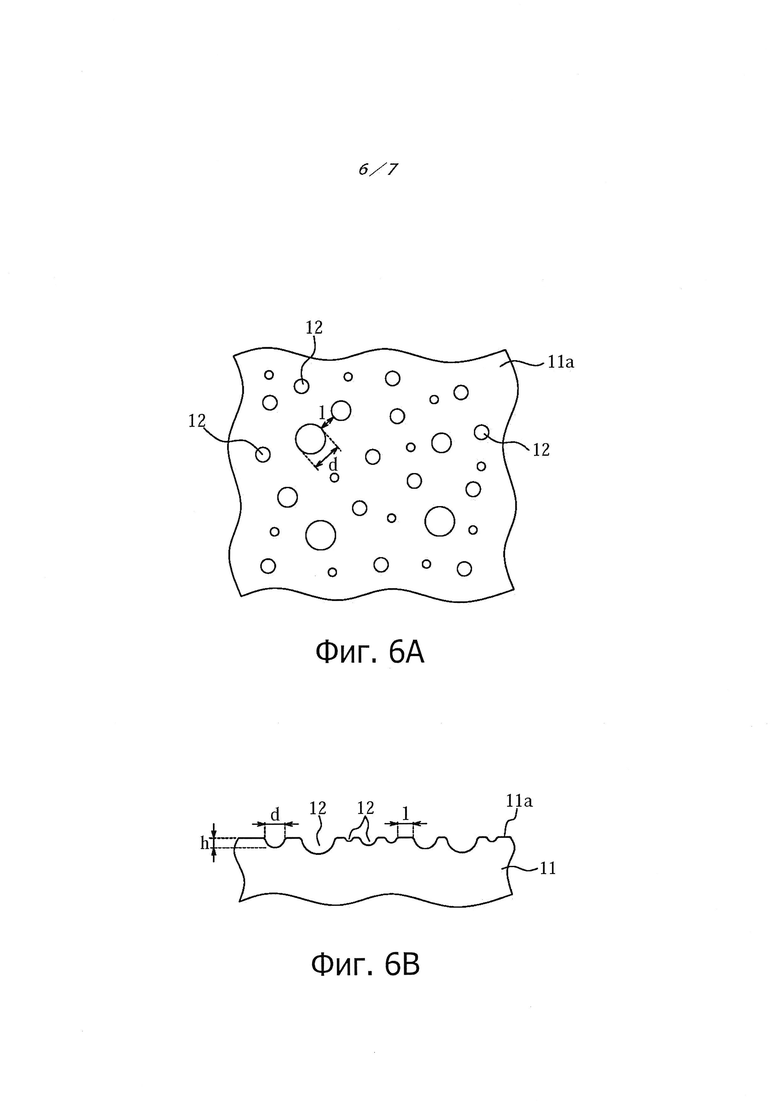

на фиг. 6А показан вид в плане, схематично представляющий увеличенную конфигурацию участка поверхности формования поверхности контакта с грунтом поверхности формования пресс-формы для формования шины по фиг. 5;

на фиг. 6В показан вид в поперечном сечении в направлении ширины шины, схематично представляющем с увеличением конфигурацию участка поверхности формования поверхности контакта с грунтом пресс-формы для формования шины по фиг. 5;

на фиг. 7 показан другой пример конфигурации участка поверхности контакта с грунтом участка протектора шины в соответствии с настоящим изобретением.

Шина и пресс-форма для формования шины в соответствии с настоящим изобретением будут описаны ниже. Шина в соответствии с настоящим изобретением отличающаяся тем, что заданные микроструктуры формируются, по меньшей мере, на участке поверхности контакта с грунтом (поверхность, которая будет введена в контакт с поверхностью дороги) ее участка протектора таким образом, что поверхность протектора (поверхность контакта с грунтом) имеет заданную конфигурацию. Пресс-форма для формования шины в соответствии с настоящим изобретением используется для изготовления шины в соответствии с настоящим изобретением и отличается тем, что заданные микроструктуры формируют на внутренней поверхности пресс-формы, в частности, по меньшей мере, на участке поверхности формования поверхности контакта с грунтом, для формования поверхности контакта с грунтом участка протектора шины, таким образом, что поверхность формования поверхности контакта с грунтом имеет заданную конфигурацию.

Шина

На фиг. 2 показан вид в поперечном сечении в направлении ширины шины для шины в соответствии с одним вариантом осуществления шины в соответствии с настоящим изобретением.

Как показано на фиг. 2, шина 20 в соответствии с настоящим вариантом осуществления имеет пару участков 4 борта, пару участков 5 боковых стенок, продолжающихся от соответствующих участков 4 борта, в направлении внешней стороны в радиальном направлении шины, соответственно, и участок 6 протектора, продолжающийся через участки 5 боковой стенки.

Кроме того, шина 20, в соответствии с настоящим вариантом осуществления, включает в себя: каркас 7, предусмотренный в тороидальной форме между парой сердечников 4а борта шины, внедренных в пару участков 4 борта; брэкер 8, состоящий из двух слоев 8а, 8b брэкера и предусмотренный на внешней стороне в радиальном направлении шины каркаса 7; и резину протектора, изготовленную из невспененной резины и предусмотренную на внешней стороне в радиальном направлении шины от брэкера 8.

В настоящем изобретении микровыступы, каждый из которых имеет заданную форму, формируют, по меньшей мере, на участке (на всем участке в настоящем варианте осуществления) поверхности контакта с грунтом участка протектора шины 20. В частности, как показано на фиг. 3А, как на увеличенном виде в плане поверхности 6а контакта с грунтом участка протектора, на фиг. 3В, как на увеличенном виде в поперечном сечении для шины в направлении ширины шины стороны поверхности 6а контакта с грунтом участка протектора, и на фиг.4 показана фотография SEM поверхности контакта с грунтом участка протектора, большое количество микровыступов 9, каждый из которых имеет выпуклую форму (полусферическую форму в примере, показанном на фиг. 3А и 3В), выступают в направлении внешней стороны в радиальном направлении шины, центр его кривизны расположен на внутренней стороне в радиальном направлении шины поверхности 6а контакта с грунтом, и радиус его кривизны находится в диапазоне от 1 мкм до 70 мкм (включая 1 мкм и 70 мкм), сформированном на всей поверхности 6а контакта с грунтом участка протектора шины, в соответствии с настоящим вариантом осуществления.

Микровыступы 9 могут иметь различные конфигурации, такие как форма усеченной сферы, как показано на фиг. 7, если только их выпуклая форма имеет центр кривизны, расположенный на внутренней стороне в радиальном направлении шины поверхности контакта с грунтом участка протектора, в шине в соответствии с настоящим изобретением, хотя на фиг. 3А и 3В показан случай, где выступы 9 выполнены полусферическими, соответственно.

В шине 20 возможно удовлетворительно улучшить рабочие характеристики при езде на льду и по снегу, подавляя при этом ухудшение жесткости блока и свойства отвода воды, поскольку большое количество выступов 9 формируется на поверхности контакта с грунтом ее участка протектора.

В частности, шина 20, на которой сформированы большое количество выступов 9, может: удалять пленку воды с поверхности дороги (то есть демонстрировать хорошие характеристики отвода воды), используя зазоры между выступами 9, когда поверхность контакта с грунтом участка протектора шины входит в контакт с поверхностью дороги; и увеличивает силу трения между поверхностью контакта с грунтом участка протектора и поверхностью дороги, улучшая, таким образом, рабочие характеристики шины при езде на льду и по снегу.

Кроме того, в шине 20 каждый из выступов 9 имеет чрезвычайно жесткую форму, поскольку выступ имеет выпуклую форму (полусферическую форму в примере, представленном на фиг. 3А и 3В), выступающую в направлении внешней стороны в радиальном направлении шины, центр кривизны которой расположен на внутренней стороне в радиальном направлении шины поверхности контакта с грунтом участка протектора и радиус кривизны которой ≥1 мкм.

Кроме того, достаточно большой объем зазоров между выступами 9 обеспечивается для улучшения свойств отвода воды в шине 20, поскольку каждый из выступов имеет радиус кривизны ≤70 мкм.

Формирование слишком большого количества прорезей и/или использование вспененной резины не являются необходимыми в шине 20, поскольку шина 20 улучшает ее рабочие характеристики при езде на льду и по снегу при уменьшении ухудшения свойств отвода воды, благодаря тому, что предусмотрены микровыступы 9, каждый из которых имеет заданную форму.

Кроме того, шина 20 может демонстрировать удовлетворительные рабочие характеристики при езде на льду и по снегу, когда шина является новой (в неиспользуемом состоянии), хотя подробный механизм этого не известен.

В соответствии с этим шина 20 может улучшить свои рабочие характеристики при езде на льду и по снегу даже в совершенно новом состоянии, в то время как она хорошо устраняет ухудшение жесткости блоков и свойств отвода воды. Шина в соответствии с настоящим изобретением может иметь выступы, сформированные на поверхности контакта с грунтом участка протектора таким образом, что каждый из выступов имеет центр кривизны, расположенный на внутренней стороне в радиальном направлении шины поверхности контакта с грунтом участка протектора и радиус кривизны либо <1 мкм или >70 мкм. В этом случае, однако, множество выступов, имеющих центр кривизны, расположенный на внутренней стороне в радиальном направлении шины поверхности контакта с грунтом участка протектора и радиус кривизны либо <1 мкм или >70 мкм, предпочтительно, составляет 10% или меньше от общего количества выступов. Удовлетворительно хороший эффект может быть получен путем формирования выступов, когда пропорция выступов, имеющих центр кривизны, расположенных на внутренней стороне в радиальном направлении шины поверхности контакта с грунтом участка протектора, имеющих радиус кривизны либо <1 мкм или >70 мкм, составляет 10% или меньше относительно выступов в целом.

′′Количество выступов, каждый из которых имеет радиус кривизны либо <1 мкм или >70 мкм′′ можно измерить путем фотографирования участка протектора, используя электронный микроскоп.

Радиус кривизны каждого из выступов 9, предпочтительно, находится в диапазоне от 1 мкм до 50 мкм (включая в себя 1 мкм и 50 мкм) на шине 20. Радиус кривизны выступа 9≥1 мкм обеспечивает достаточно большую жесткость выступа 9 и, таким образом, удовлетворительное свойство отвода воды. Радиус кривизны выступа, 9≤50 мкм обеспечивает достаточно большой объем зазоров между выступами 9 для улучшения свойства отвода воды, даже когда сформировано большое количество выступов 9.

Конфигурация каждого из выступов 9, предпочтительно, полусферическая на шине 20. Выступ 9, имеющий полусферическую конфигурацию, менее вероятно будет сплющен и, таким образом, может обеспечить хороший отвод воды, чем в другом случае.

Кроме того, высота Η каждого из выступов 9, сформированных на поверхности контакта с грунтом участка протектора, предпочтительно, находится в диапазоне от 1 мкм до 50 мкм на шине 20. Высота Η выступа 9>1 мкм обеспечивает достаточно большой объем зазоров между выступами 9 для улучшения свойств отвода воды. Высота Η выступа 9≤50 мкм обеспечивает достаточно большую жесткость выступа 9 и, таким образом, удовлетворительное свойство отвода воды.

В настоящем изобретении ′′высота выступа 9′′ представляет, при условии, что: первая воображаемая плоскость представляет собой воображаемую плоскость, проходящую через задний конец (наиболее удаленный внешний конец в радиальном направлении шины) выступа 9 продолжающуюся ортогонально радиальному направлению шины; и вторая воображаемая плоскость представляет собой воображаемую плоскость, расположенную ближе всего к первой воображаемой плоскости среди воображаемых плоскостей, расположенных рядом с самой внутренней в радиальной направлении линией контура выступа 9 и продолжающуюся ортогонально радиальному направлению шины, расстояние в радиальном направлении шины между первой воображаемой плоскостью и второй воображаемой плоскостью.

Высота каждого из выступов 9 может быть измерена с помощью SEM и т.п.

В настоящем изобретении большое количество выступов, сформированных на, по меньшей мере, участке поверхности контакта с грунтом участка протектора, предпочтительно, представляет собой выступы в форме твердой пены, имеющие внешний диаметр D в диапазоне от 5 мкм до 70 мкм. При этом возможно дополнительно улучшить силу трения между поверхностью шины и поверхностью дороги для дальнейшего улучшения рабочих характеристик при езде на льду и по снегу, в то время как происходит предотвращение ухудшения жесткости блока, путем формирования большого количества твердых выступов в форме пены на, по меньшей мере, участке поверхности контакта с грунтом (поверхность, которая вводится в контакт с поверхностью дороги при качении шины) участка протектора шины. В этом отношении установка внешнего диаметра каждого из выступов в форме твердой пены, который должен находиться в диапазоне от 5 мкм до 70 мкм, является эффективной с точки зрения дополнительного предотвращения ухудшения свойств по отводу воды. Формирование большого количества выступов в форме твердой пены позволяет шине удалять пленку воды с поверхности дороги (то есть демонстрировать хорошие рабочие характеристики по отводу воды), используя зазоры между выступами в форме твердой пены, когда поверхность контакта с грунтом находится в контакте с поверхностью дороги. Далее, формирование большого количества выступов в форме твердой пены увеличивает силу трения между поверхностью контакта с грунтом участка протектора и поверхностью дороги, таким образом, дополнительно улучшая рабочие характеристики при езде шины на льду и по снегу.

Еще одна конфигурация в виде твердой пены (например, полусферическая конфигурация) каждого из выступов в форме твердой пены позволяет относительно равномерно распределять силы на выступах в форме твердой пены, в результате чего выступы в форме твердой пены менее вероятно будут сплющены, что может обеспечить хорошие свойства по отводу воды, чем обеспечивались бы в противном случае, когда относительно большая нагрузка приложена к шине.

Также, кроме того, установка внешнего диаметра D каждого из выступов в форме твердой пены равным ≤5 мкм обеспечивает высокую жесткость выступа в форме твердой пены, в результате чего, выступ в форме твердой пены, менее вероятно, будет расплющен и может обеспечить хорошие свойства по отводу воды, чем в противном случае обеспечивались бы при относительно большой нагрузке, приложенной к шине. Также, кроме того, установка внешнего диаметра D каждого из выступов в форме твердой пены равным ≤70 мкм обеспечивает достаточно большой объем зазоров между выступами в форме твердой пены и, таким образом, хорошие свойства по отводу воды, когда формируется относительно большое количество выступов.

Внешний диаметр D каждого из выступов в форме твердой пены предпочтительно находится в диапазоне от 10 мкм до 20 мкм по тем же причинам, как описано выше в настоящем изобретении. В частности, установка внешнего диаметра D каждого из выступов в форме твердой пены равным ≥10 мкм дополнительно увеличивают жесткость выступа в форме твердой пены, в результате чего выступ в форме твердой пены может обеспечить удовлетворительные свойства по отводу воды. Установка внешнего диаметра D каждого из выступа в форме твердой пены равным ≤20 мкм более надежно обеспечивает достаточно большой объем зазоров между выступами в форме твердой пены и, таким образом, хорошие свойства по отводу воды, чем было бы в противном случае, когда формируют относительно большое количество выступов.

′′Внешний диаметр′′ каждого из выступов в форме твердой пены представляет максимальный диаметр выступа в форме твердой пены в виде в плане в настоящем изобретении, как показано на фиг. 3А. Такой ′′внешний диаметр′′ каждого из выступов в форме твердой пены можно измерять путем фотографирования поверхности контакта с грунтом участка протектора, используя лазерный микроскоп, электронный микроскоп и т.п. Кроме того, ′′выступ в форме твердой пены′′ представляет твердый выступ, имеющий конфигурацию внешнего контура в виде пены и примеры ′′конфигурации в виде пены′′, включают в себя полусферическую конфигурацию, усеченную полусферическую конфигурацию и т.п., как описано выше.

В шине в соответствии с настоящим изобретением предпочтительно, чтобы внешний диаметр D множества микровыступов, сформированных на, по меньшей мере, участке поверхности контакта с грунтом участка протектора, находился в диапазоне от 5 мкм до 70 мкм и чтобы D также удовлетворял 0×L<D≤100×L, где L представляет расстояние между двумя соседними выступами. При этом возможно дополнительно увеличить силу трения между поверхностью шины и поверхностью дороги для дополнительного улучшения рабочих характеристик при езде на льду и по снегу, при хорошем предотвращении ухудшения жесткости блока путем формирования большого количества выступов, по меньшей мере, на участке поверхности контакта с грунтом (поверхность, которая входит в контакт с поверхностью дороги при движении шины) участка протектора шины. В этом отношении установка внешнего диаметра D каждого из выступов в диапазоне от 5 мкм до 70 мкм при удовлетворении условия 0×L<D≤100×L успешно подавляет ухудшение свойств отвода воды. В частности, как описано выше, достаточно большая жесткость каждого из выступов обеспечивается, благодаря тому, что внешний диаметр D выступа установлен равным ≥5 мкм, таким образом, что выступы, менее вероятно, сплющиваются и могут надежно обеспечивать хорошие свойства по отводу воды, когда относительно большая нагрузка приложена к шине. Кроме того, достаточно большой объем зазоров между выступами и, таким образом, хорошие свойства отвода воды обеспечиваются, даже когда сформировано относительно большое количество выступов, поскольку внешний диаметр D каждого из выступов установлен равным ≤70 мкм.

Также, кроме того, при установке внешнего диаметра D каждого из выступов так, чтобы удовлетворялось условие D>0×L (L представляет самое короткое расстояние между двумя соседними выступами) в лучшей степени увеличивают силу трения между поверхностью контакта с грунтом участка протектора и поверхностью дороги и обеспечивают большую жесткость выступов, чем в противном случае, для улучшения свойств по отводу воды шины. Также, кроме того, установка внешнего диаметра D каждого из выступов равным D≤100×L обеспечивает достаточно большой объем зазоров между выступами и, таким образом, хорошие свойства по отводу воды шины.

В этом отношении внешний диаметр каждого из выступов, более предпочтительно, находится в диапазоне от 10 мкм до 20 мкм по тем же причинам, как описано выше.

Кроме того, внешний диаметр D каждого из выступов, более предпочтительно, удовлетворяет условию 30×L<D≤100×L (L представляет самое короткое расстояние между двумя соседними выступами) в шине в соответствии с настоящим изобретением. Установка внешнего диаметра D каждого из выступов равным D≥30×L увеличивает силу трения между поверхностью контакта с грунтом участка протектора и поверхностью дороги, более удовлетворительно и обеспечивает высокую жесткость выступов, чем в противном случае, для улучшения свойств по отводу воды шины. Также, кроме того, установка внешнего диаметра D каждого из выступов равным D≤100×L обеспечивает достаточно большой объем зазоров между выступами и, таким образом, хорошие свойства по отводу воды шины, как описано выше.

"Расстояние между (соседними) выступами" представляет самое короткое расстояние между соответствующими двумя соседними выступами в настоящем изобретении, как представлено на фиг. 3А и фиг. 3В. Такое "расстояние между выступами" может быть измерено, например, путем фотографирования поверхности контакта с грунтом участка протектора, используя электронный микроскоп.

Предпочтительно, чтобы в шине, в соответствии с настоящим изобретением, было сформировано большое количество выступов, имеющих внешний диаметр D≤70 мкм равномерно, по меньшей мере, на участке поверхности контакта с грунтом протектора.

При формировании большого количества равномерно расположенных выступов на, по меньшей мере, участке поверхности контакта с грунтом протектора (поверхность протектора, входящая в контакт с поверхностью дороги при качении шины), как описано выше, становится возможным увеличить силу трения между поверхностью шины и поверхностью дороги и дополнительно улучшить рабочие характеристики шины при езде на льду и по снегу на изотропном уровне и при этом хорошо подавить ухудшение жесткости блока. Внешний диаметр каждого из выступов ≤70 мкм успешно подавляет ухудшение свойств отвода воды шиной.

Вкратце, благодаря формированию большого количества выступов, расположенных равномерно, становится возможным изотропно увеличивать силу трения и улучшить свойства отвода воды; и установка внешнего диаметра каждого из выступов ≤70 мкм обеспечивает достаточно большой объем зазоров между выступами для улучшения свойств отвода воды шины, как описано выше.

В настоящем изобретении ′′формирование большого количества расположенных равномерно выступов′′ представляет формирование выступов таким образом, что плотность множества выступов, по существу, остается постоянной при любом поперечном сечении поверхности контакта с грунтом участка протектора. В частности, ′′формирование большого количества равномерно расположенных выступов′′ представляет состояние, в котором наибольшая плотность выступов в поперечном сечении, в котором плотность является набольшей, составляет ≤3x на наименьшую плотность множества выступов в поперечном сечении, в котором плотность выступов наименьшая.

В шине в соответствии с настоящим вариантом осуществления высота по десяти точкам неровностей Rz на поверхности контакта с грунтом ее участка протектора благодаря полусферическим выступам, предпочтительно, находится в диапазоне от 1 мкм до 50 мкм.

Rz≥1 мкм обеспечивает достаточно большой объем зазоров для отвода воды и Rz≤50 мкм обеспечивает то, что удовлетворительно большая площадь будет введена в контакт с поверхностью дороги, что способствует дополнительному улучшению рабочих характеристик при езде на льду и по снегу этой шины.

В настоящем изобретении ′′неровности Rz по десяти точкам′′ измеряют в соответствии с установлениями JIS В0601 (1994), в котором опорная длина составляет 0,8 мм и длина оценки равна 4 мм.

Средний промежуток S между локальными пиками выступов 9, сформированными на поверхности контакта с грунтом участка протектора шины, предпочтительно, находится в диапазоне от 5,0 мкм до 100 мкм.

Средний промежуток S≥5,0 мкм обеспечивает достаточно большой объем зазоров для отвода воды, и средний промежуток S≤100 мкм обеспечивает то, что большая площадь будет введена в контакт с поверхностью дороги, что способствуют дальнейшему улучшению рабочих характеристик шины при езде на льду и по снегу.

В настоящем изобретении ′′средние промежутки между локальными пиками′′ измеряют в соответствии с установлениями JIS В0601 (1994), в котором опорная длина составляет 0,8 мм и длина оценки равна 4 мм.

Распределение размеров на основе количества значений внешнего диаметра D выступов, предпочтительно, включает в себя i) 5 мкм≤D≤30 мкм: 50-60%, ii) 30 мкм≤D≤50 мкм: 15-20%, и iii) 50 мкм≤D≤70 мкм: 10-20%.

Распределение размеров на основе количества значений внешнего диаметра D выступов, установленных, как описано выше, обеспечивает плотное распределение выступов и, таким образом, увеличивает площадь контакта с грунтом шины, способствуя, таким образом улучшению рабочих характеристик шины при езде на льду и по снегу.

В этой связи присутствие выступов, каждый из которых имеет внешний диаметр <5 мкм, и выступов, каждый из которых имеет внешний диаметр >100 мкм, является терпимым, но их соотношение, предпочтительно, составляет 10% или меньше относительно общего количества выступов.

Шина может быть изготовлена путем использования пресс-формы для формования шины, описанной ниже, без каких-либо конкретных ограничений в этом отношении. Обычный способ применим, когда шину формуют, используя пресс-форму для формования шины, описанного ниже.

Пресс-форма для формования шины

На фиг. 5 схематично показан частичный вид в перспективе, представляющий участок пресс-формы для формования шины, для использования при формовании шины, в соответствии с настоящим изобретением.

Пресс-форма 10 имеет поверхность 11 формования для формования шины с вулканизацией, как представлено на фиг. 5.

Поверхность 11 формования включает в себя поверхность 11а формования поверхности контакта с грунтом, предназначенную для формования поверхности контакта с грунтом участка протектора шины. Поверхность 11 формования также включает в себя поверхность 11b формования участка боковой стенки, предназначенную для формования внешней поверхности участка боковой стенки, и поверхность 11с для формования участка буртика для формования внешней поверхности участка буртика в примере, показанном на фиг. 5.

Поверхность 11 формования может быть сформирована, например, из алюминия хотя ее материал не ограничен конкретно этим.

Поверхность контакта с грунтом участка протектора, имеющая конфигурацию поверхности, как описано выше шины, в соответствии с настоящим изобретением может быть сформирована с помощью пресс-формы 10 вулканизации шины, в которой предусмотрена поверхность 11а формования поверхности контакта с грунтом, имеющая конфигурации поверхности, соответствующие конфигурациям поверхности шины, в соответствии с настоящим изобретением. В частности, как показано на фиг. 6А, как увеличенный вид в плане поверхности 11а формования поверхности контакта с грунтом пресс-формы 10, и как показано на фиг. 6В, как увеличенный вид в поперечном сечении, в направлении ширины шины, стороны поверхности 11а формования поверхности контакта с грунтом пресс-формы 10, большое количество участков 12 выемок формируют на всей поверхности 11а формования поверхности контакта с грунтом для формования поверхности контакта с грунтом участка протектора шины, пресс-формы 10 для формования шин, в соответствии с настоящим вариантом осуществления. Участки 12 с выемками каждый имеет центр его кривизны, расположенный на внешней стороне пресс-формы 10 (то есть на внутренней стороне в радиальном направлении шины пресс-формы 10 в форме кольца, в собранном состоянии) и радиус его кривизны в диапазоне от 1 мкм до 70 мкм (включая в себя 1 мкм и 70 мкм). Участки 12 выемок могут иметь разные конфигурации, такие как форма усеченной сферы, хотя на фиг. 6А и 6В, соответственно, показан случай, где участки 12 выемки представляют собой полусферическую выемку.

В частности, конфигурация поверхности для поверхности 11а формования поверхности контакта с грунтом пресс-формы 10 переносится в таком виде, как она есть, на конфигурацию поверхности для поверхности контакта с грунтом участка протектора шины в процессе вулканизации шины, используя пресс-форму 10. В результате большое количество выступов 9, каждый из которых имеет выпуклую форму (полусферическую форму в настоящем варианте осуществления), выступают на внешней стороне в радиальном направлении шины, их центр кривизны расположен на внутренней стороне в радиальном направлении шины поверхности контакта с грунтом участка протектора и радиус их кривизны находится в диапазоне от 1 мкм до 70 мкм (включая в себя 1 мкм и 70 мкм), формируют на поверхности контакта с грунтом участка протектора изготовленной таким образом шины. В соответствии с этим может быть изготовлена шина, выполненная с возможностью проявления хороших характеристик при качении на льду и по снегу. Пресс-форма в соответствии с настоящим изобретением может иметь участки с выемками, каждый из которых сформирован так, чтобы он имел центр кривизны, расположенный на внешней стороне пресс-формы, и радиус кривизны либо <1 мкм или >70 мкм. В этом случае, однако, количество участков выемок, каждый из которых имеет центр кривизны, расположенный на внешней стороне пресс-формы, и радиус кривизны либо <1 мкм или >70 мкм, составляет, предпочтительно, 10% или меньше от общего количества участков выемок. Достаточно большое количество выступов может быть сформировано на поверхности контакта с грунтом участка протектора шины, когда количество участков выемок, каждый из которых имеет центр кривизны, расположенный на внешней стороне пресс-формы, и радиус кривизны либо <1 мкм или >70 мкм, предпочтительно составляет 10% или меньше от общего количества участков выемок.

′′Количество участков выемок, каждый из которых имеет радиус кривизны либо <1 мкм или >70 мкм′′ может быть подсчитано путем фотографирования поверхности формования поверхности контакта с грунтом, используя электронный микроскоп.

Способ для формования поверхности 11а формования поверхности контакта с грунтом пресс-формы 10 будет описан ниже.

Поверхность 11а формования поверхности контакта с грунтом может быть сформирована, используя процесс пескоструйной обработки материалом для пескоструйной обработки, то есть с помощью пескоструйной обработки, при которой в качестве материала для пескоструйной обработки частицы для пескоструйной обработки, имеющие определенную форму, выдувают на поверхность формования пресс-формы так, что частицы для пескоструйной обработки отскакивают от поверхности формования. Поверхность формования поверхности контакта с грунтом пресс-формы для формования шины, полученная с помощью такого процесса пескоструйной обработки материала для пескоструйной обработки, как описано выше, имеет большое количество участков 12 выемок, каждый из которых имеет центр его кривизны, расположенный на внешней стороне пресс-формы 10, и радиус его кривизны в диапазоне от 1 мкм до 70 мкм, в результате чего поверхность контакта с грунтом участка протектора шины, для которой выполняют формование с вулканизацией, используя эту пресс-форму, имеет большое количество выступов 9, каждый из которых имеет выпуклую форму, выступающую с внешней стороны в радиальном направлении шины, при этом ее центр кривизны расположен на внутренней стороне в радиальном направлении поверхности контакта с грунтом участка протектора, и радиус ее кривизны находится в диапазоне от 1 мкм до 70 мкм.

В процессе пескоструйной обработки с использованием материала для пескоструйной обработки в соответствии с настоящим вариантом осуществления, весь участок/участок поверхности 11а формования поверхности контакта с грунтом, предпочтительно, формируют, выполняя пескоструйную обработку, используя сферические частицы для пескоструйной обработки, каждая из которых имеет сферичность 15 мкм на поверхность формования пресс-формы, заставляя частицы для пескоструйной обработки отскакивать от поверхности формования.

Большое количество участков с выемками, имеющих требуемую конфигурацию, может быть сформировано на поверхности формования поверхности контакта с грунтом пресс-формы путем установки сферичности каждой из сферических частиц для пескоструйной обработки ≤15 мкм. В результате поверхность контакта с грунтом участка протектора шины, формование которого выполняли с помощью пресс-формы, может, естественно, иметь требуемые конфигурации поверхности.

В этом отношении сферичность каждой из сферических частиц для пескоструйной обработки, предпочтительно, составляет ≤10 мкм. Большое количество участков с выемками, имеющих требуемые конфигурации, может быть легко сформировано на поверхности формования поверхности контакта с грунтом пресс-формы путем установления сферичности каждой из сферических частиц для пескоструйной обработки равной ≤10 мкм. В результате становится возможным сформировать, путем формования шины, используя пресс-форму, большое количество выступов, имеющих требуемые конфигурации на поверхности контакта с грунтом участка протектора шины, таким образом, что шина, сформованная таким образом, может проявлять хорошие рабочие характеристики при езде на льду и по снегу.

Сферичность каждой из сферических частиц для пескоструйной обработки, более предпочтительно, составляет ≤5 мкм.

Участки выемок, имеющих требуемые конфигурации, могут быть еще легче сформированы на поверхности формования поверхности контакта с грунтом пресс-формы путем установки сферичности каждой из сферических частиц, предназначенных для пескоструйной обработки, ≤5 мкм.

Средний диаметр частиц материала для пескоструйной обработки, предназначенного для использования в процессе формования материалом для пескоструйной обработки, предпочтительно, находится в диапазоне от 10 мкм до 1 мм.

Пресс-форма, имеющая участки выемки требуемых конфигураций, сформированные на ее поверхности формования поверхности контакта с грунтом, могут быть легко получены, и при этом предотвращается разбрасывание материала для пескоструйной обработки в окружающую среду, когда материал для пескоструйной обработки выбрасывают под высоким давлением в процессе пескоструйной обработки материала для пескоструйной обработки путем установки среднего диаметра частиц материала для пескоструйной обработки ≥10 мкм. Кроме того, ранние истирание поверхности формования пресс-формы может быть предотвращено путем установки среднего диаметра частицы материала для пескоструйной обработки ≤1 мм.

В этом отношении средний диаметр частицы материала для пескоструйной обработки, более предпочтительно, находится в диапазоне от 20 мкм до 0,7 мм и, кроме того, более предпочтительно, в диапазоне от 30 мкм до 0,5 мм по тем же причинам, как описано выше.

В настоящем изобретении ′′средний диаметр частицы′′ представляет среднее значение по десяти выборкам, полученное путем: фотографирования материала для пескоструйной обработки, используя SEM; произвольного выбора десяти частиц для пескоструйной обработки материала для пескоструйной обработки для снятого изображения; измерения диаметров описанного круга и описывающего круга каждой из этих десяти частиц и расчета среднего значения двух диаметров; рассматривая это среднее значение, как диаметр частиц; и расчета среднего значения диаметра этих десяти частиц для использования этого среднего значения в качестве среднего значения по десяти выборкам.

Твердость по Моосу материала для пескоструйной обработки, предпочтительно, находится в диапазоне 2-10.

Пресс-форма, имеющая участки выемок в требуемых конфигурациях, сформированные на ее поверхности формования поверхности контакта с грунтом, может быть легко получена путем установки твердости по Моосу материала для пескоструйной обработки ≥2. Пресс-форма хорошо защищена от повреждения на раннем этапе путем установки твердости по Моосу материала для пескоструйной обработки ≤10.

Твердость по Моосу материала для пескоструйной обработки, более предпочтительно, находится в диапазоне от 3,0 до 9,0 и, кроме того, более предпочтительно, в диапазоне от 5,0 до 9,0 по тем же причинам, как описано выше.

Твердость по Моосу пресс-формы для формования шины, предпочтительно, находится в диапазоне от 2,0 до 5,0. В этой связи разность твердости по Моосу между материалом для пескоструйной обработки и пресс-формой для формования шины, предпочтительно, составляет от 3,0 до 5,0.

Удельная плотность материала для пескоструйной обработки, предпочтительно, находится в диапазоне от 0,5 до 20.

Установка удельной плотности материала для пескоструйной обработки ≥0,5 подавляет расплескивание материала для пескоструйной обработки в процессе пескоструйной обработки материалом для пескоструйной обработки и улучшает пригодность для обработки. Установка удельной плотности материала для пескоструйной обработки так, чтобы она была ≤20, уменьшает энергию, требуемую для ускорения материала для пескоструйной обработки, и подавляет на раннем этапе износ пресс-формы.

Удельная плотность материала для пескоструйной обработки, более предпочтительно, находится в диапазоне от 0,8 до 18 и дополнительно, более предпочтительно, в диапазоне от 1,2 до 15 по тем же причинам, как описано выше.

Предпочтительные примеры сырья для материала для пескоструйной обработки включают в себя цирконий, железо, чугун, керамику и т.п., хотя сырьевой материал не ограничен чем-либо конкретным из представленных здесь.

Предпочтительно распылять материал для пескоструйной обработки на поверхность формования поверхности контакта с грунтом пресс-формы сжатым воздухом (от 100 кПа до 1000 кПа) в течение от 30 секунд до 10 минут в процессе пескоструйной обработки материала для пескоструйной обработки.

Поверхность формования поверхности контакта с грунтом пресс-формы может быть равномерно обработана так, чтобы получить требуемые конфигурации, путем пескоструйной обработки материалом для пескоструйной обработки при давлении 100 кПа или выше в течение, по меньшей мере, 30 секунд. С другой стороны, повреждение поверхности формования поверхности контакта с грунтом может быть предотвращено благодаря пескоструйной обработке материалом для пескоструйной обработки под давлением 1000 кПа или ниже не больше чем в течение 10 минут.

Скорость выдувания материала для пескоструйной обработки установлена, предпочтительно, от 0,3 (м/секунду) до 10 (м/секунду) и более предпочтительно, от 0,5 (м/секунду) до 7 (м/секунду) путем регулирования удельной плотности материала для пескоструйной обработки и/или давления для пескоструйной обработки.

В этой связи расстояние между соплом для выдувания материала для пескоструйной обработки и пресс-формой для формования шины, предпочтительно, находится в диапазоне от 50 мм до 200 мм.

В настоящем изобретении ′′время на пескоструйную обработку′′ материала для пескоструйной обработки представляет время пескоструйной обработки для одной части пресс-формы. В соответствии с этим, в случае когда шину формуют, используя пресс-форму из девяти частей, например, предпочтительно, выполнять пескоструйную обработку поверхности формования поверхности контакта для девяти частей, для девяти поверхностей формования для формирования одной шины, соответственно, в течение от 270 секунд до 90 минут в целом.

Оператор может выполнять пескоструйную обработку материалом для пескоструйной обработки на поверхности формования поверхности контакта с грунтом каждой части пресс-формы таким образом, что оператор, учитывая конфигурацию части пресс-формы, постепенно сдвигает положение пескоструйной обработки. Материал для пескоструйной обработки можно равномерно выдувать, используя такой способ.

Предпочтительно, чтобы пресс-форма 10 имела большое количество участков 12 выемок, каждый из которых имеет центр кривизны, расположенный на внешней стороне пресс-формы, и радиус кривизны в диапазоне от 1 мкм до 50 мкм (включая в себя 1 мкм и 50 мкм). При такой компоновке становится возможным сформировать шину таким образом, что, по меньшей мере, участок поверхности контакта с грунтом участка протектора шины, сформованный таким образом, имеет большое количество выступов, сформированных на нем, каждый выступ имеет выпуклую форму, выступающую на внешней стороне в радиальном направлении шины, при этом центр их кривизны, расположенный на внутренней стороне в радиальном направлении шины поверхности контакта с грунтом участка протектора, и радиус кривизны в диапазоне от 1 мкм до 50 мкм, то есть сформовать шину, проявляющую дополнительно улучшенные рабочие характеристики при езде на льду и по снегу. Радиусом кривизны участка 12 с выемками можно управлять путем регулирования диаметра частиц, углом пескоструйной обработки и т.п. материала для пескоструйной обработки. В частности, более крупный диаметр частиц материала для пескоструйной обработки приводит к образованию большего радиуса кривизны участка 12 с выемками.

Участок 12 с выемками пресс-формы 10, предпочтительно, имеет полусферическую форму. Полусферический участок 12 с выемками может формировать полусферический выступ 9 на поверхности контакта с грунтом участка протектора шины. Формой участка 12 с выемками можно управлять путем регулирования диаметра частиц, скорости выдувания и угла пескоструйной обработки материала для пескоструйной обработки.

Глубина h каждого из участков 12 выемок пресс-формы 10, предпочтительно, находится в диапазоне от 1 мкм до 50 мкм. Каждый выступ 9 имеет высоту в диапазоне от 1 мкм до 50 мкм, выступы могут быть сформированы на участке контакта с грунтом участка протектора шины путем установки глубины h участка с выемками от 1 мкм до 50 мкм. Глубиной h участка 12 с выемками можно управлять путем регулирования скорости выдувания материала для пескоструйной обработки. В частности, большая скорость пескоструйной обработки приводит к большей глубине h участка 12 с выемками.

В настоящем изобретении ′′глубина участка 12 с выемками′′ представляет при условии, что: третья воображаемая плоскость представляет собой воображаемую плоскость, проходящую через самый глубокий участок (самый внутренний нижний конец в радиальном направлении пресс-формы) участка 12 с выемками, так, что она продолжается ортогонально радиальному направлению шины; и четвертая воображаемая плоскость представляет собой воображаемую плоскость, расположенную ближе всего к третьей воображаемой плоскости среди воображаемых плоскостей, расположенных рядом с линией самого внешнего контура в радиальном направлении пресс-формы участка 12 с выемками и продолжающейся ортогонально радиальному направлению шины, расстояние в радиальном направлении между третьей воображаемой плоскостью и четвертой воображаемой плоскостью. ′′Радиальное направление пресс-формы′′ представляет радиальное направление поверхности формования кольцевых поверхностей контакта с грунтом частей пресс-формы, которое соответствует радиальному направлению шины для шины, сформованной пресс-формой 10 (но внешняя/внутренняя сторона радиального направления пресс-формы, расположена противоположно внешней/внутренней стороне радиального направления шины).

Глубина каждого из участков 12 с выемками может быть измерена, используя SEM и т.п.

Пресс-форма для формования шины в соответствии с настоящим изобретением имеет поверхность формования поверхности контакта с грунтом, предназначенную для формования поверхности контакта с грунтом участка протектора шины, и при этом предпочтительно, чтобы, по меньшей мере, участок поверхности формования поверхности контакта с грунтом имел большое количество сжатых в виде пены участков выемок, внешний диаметр которых составляет от 5 мкм до 70 мкм, сформированных на ней. При этом возможно формовать шину, включающую в себя большое количество упомянутых твердых выступов в форме пены, имеющих внешний диаметр D в диапазоне от 5 мкм до 70 мкм, сформированных на, по меньшей мере, участке поверхности контакта с грунтом их участка протектора, и, таким образом, проявляет хорошие рабочие характеристики при движении на льду и по снегу, путем формирования большого количества сжатых участков выемки в виде пены, имеющих внешний диаметр от 5 мкм до 70 мкм на, по меньшей мере, участке поверхности формования поверхности контакта с грунтом.

′′Внешний диаметр′′ каждого из сжатых участков выемки в форме пены представляет максимальный диаметр сжатого участка выемки в виде пены на виде в плане в настоящем изобретении. Такой ′′внешний диаметр′′ каждого из сжатых участков выемки в виде пены может быть измерен путем фотографирования поверхности формования поверхности контакта с грунтом пресс-формы, используя электронный микроскоп. Кроме того, в настоящем изобретении ′′сжатый участок выемки в виде пены′′ представляет участок выемки, имеющий конфигурацию, соответствующую внешней конфигурации участка формирования в виде пены, и такой участок выемки может быть сформирован после того, как тело в виде пены разрушилось в положении, где обычно присутствует тело в виде пены.

Примеры ′′конфигурации в виде разрушенной пены′′ участка выемок включают в себя полусферическую конфигурацию, конфигурацию в виде усеченной полусферы и т.п.

Пресс-форма в соответствии с настоящим изобретением может иметь участки выемок в виде разрушенной пены, имеющие внешний диаметр d либо <5 мкм или >70 мкм, сформированные на ее поверхности формования поверхности контакта с грунтом. Однако в этом случае количество разрушенных участков выемки в виде пены, имеющих внешний диаметр d либо <5 мкм или >70 мкм, составляет, предпочтительно, 10% или меньше от общего количества разрушенных участков выемки в виде пены. Достаточно большое количество твердых выступов в форме пены может быть сформировано на поверхности контакта с грунтом участка протектора шины, когда пропорция разрушившихся участков выемки в виде пены, каждая из которых имеет внешний диаметр d либо <5 мкм или >70 мкм, составляет 10% или меньше относительно участков выемок в виде разрушенной пены, в целом.

Внешний диаметр d участка 12 с выемками аналогичной разрушенной пене пресс-формы 10, предпочтительно, составляет в диапазоне от 10 мкм до 20 мкм. При этом возможно сформировать выступы 9 в форме твердой пены, каждый из которых имеет внешний диаметр D в диапазоне от 10 мкм до 20 мкм на поверхности контакта с грунтом участка протектора шины, путем установки внешнего диаметра d участка 12 с выемками в виде разрушенной пены пресс-формы 10 в диапазоне от 10 мкм до 20 мкм.

Внешним диаметром d участка 12 с выемками в виде разрушившейся пены можно управлять, регулируя диаметр частиц материала для пескоструйной обработки. В частности, чем больше диаметр частиц материала для пескоструйной обработки, тем больший получают внешний диаметр d участка 12 с выемками в виде разрушившейся пены.

Количество ′′участков выемок в виде разрушившейся пены, каждый имеющий внешний диаметр d либо <5 мкм или >70 мкм′′, можно подсчитывать путем фотографирования поверхности формования поверхности контакта с грунтом, используя электронный микроскоп.

Участок 12 с выемками в форме разрушенной пены пресс-формы 10, предпочтительно, имеет полусферическую форму. Участок 12 с выемками в форме разрушенной пены, имеющий полусферическую форму, может формировать полусферические выступы 9 в форме пены на поверхности контакта с грунтом участка протектора шины. Формой участка 12 с выемками в форме разрушенной пены можно управлять путем регулирования диаметра частицы и углом выдувания материала для пескоструйной обработки.

Пресс-форма для формования шины в соответствии с настоящим изобретением имеет поверхность формования поверхности контакта с грунтом, предназначенную для формования поверхности контакта с грунтом участка протектора шины, и, предпочтительно, чтобы, по меньшей мере, участок поверхности формования поверхности контакта с грунтом имел множество участков с выемками, сформированных таким образом, что каждый из участков с выемками имеет внешний диаметр d в диапазоне от 5 мкм до 70 мкм и что d также удовлетворяет 0×I<d≤100×I, где I представляет самое короткое расстояние между двумя соседними участками с выемками.

При этом возможно формовать шину, которая включает в себя большое количество выступов, имеющих внешний диаметр в определенном диапазоне, сформированных, по меньшей мере, на участке поверхности контакта с грунтом ее участка протектора, и которая, таким образом, проявляет хорошие характеристики при езде на льду и по снегу, формируя множество участков выемок, на, по меньшей мере, части поверхности формования поверхности контакта с грунтом, и путем установки внешнего диаметра d каждого из участков с выемками в диапазоне от 5 мкм до 70 мкм так, чтобы удовлетворялось 0×I<d≤100×I, в котором I представляет самое короткое расстояние между двумя соседними участками с выемками, как описано выше.

В частности, конфигурации участков с выемками поверхности формования поверхности контакта с грунтом пресс-формы переносят в том виде, как они есть, на конфигурации выступов поверхности контакта с грунтом участка протектора шины в процессе вулканизации шины, используя пресс-форму. В результате выступы формируют на поверхности контакта с грунтом участка протектора шины, изготовленной таким образом, что каждый из выступов имеет внешний диаметр D в диапазоне от 5 мкм до 70 мкм и что D также удовлетворяет условию 0×L<D≤100×L, где L представляет собой расстояние между двумя соседними выступами.

Пресс-форма в соответствии с настоящим изобретением может иметь участки выемок, имеющие внешний диаметр d либо <5 мкм или >70 мкм, сформированные на ее поверхности формования поверхности контакта с грунтом. В этом случае, однако, количество участков выемок, имеющий внешний диаметр d либо <5 мкм или >70 мкм, предпочтительно, составляет 10% или меньше от общего количества участков с выемками. Достаточно большое количество выступов может быть сформировано на поверхности контакта с грунтом участка протектора шины, когда пропорция участков выемок, каждая из которых имеет внешний диаметр d либо <5 мкм или >70 мкм составляет 10% или меньше относительно участков с выемками, в целом.

В этой связи, если поверхность формования поверхности контакта с грунтом пресс-формы в соответствии с настоящим изобретением включает в себя участки с выемками, каждая из которых имеет внешний диаметр d либо <5 мкм или >70 мкм, сформированные на ней, предпочтительно, чтобы внешние диаметры d участков с выемками удовлетворяли условию 0×I<d≤100×I, в котором I представляет собой самое короткое расстояние между двумя соседними участками выемок. При этом возможно сформировать выступы с соответствующими интервалами между ними на поверхности контакта с грунтом участка протектора шины, путем установки внешнего диаметра d каждого из участков с выемками, так, чтобы удовлетворялось условие 0×I<d≤100×I, в котором I представляет самое короткое расстояние между двумя соседними участками с выемками.

Внешний диаметр d каждого из участков с выемками пресс-формы, предпочтительно, находится в диапазоне от 10 мкм до 20 мкм. При этом возможно сформировать выступы, каждый из которых имеет внешний диаметр D в диапазоне от 10 мкм до 20 мкм на поверхности контакта с грунтом участка протектора шины путем установки внешнего диаметра d участков с выемками пресс-формы в диапазоне от 10 мкм до 20 мкм соответственно. Внешним диаметром d участка с выемками можно управлять путем регулирования диаметра частиц и т.п. материала, используемого для пескоструйной обработки. В частности, наибольший диаметр частиц материала для пескоструйной обработки приводит к получению большего внешнего диаметра d участка с выемками.

Кроме того, внешний диаметр d каждого из участков с выемками пресс-формы, предпочтительно, удовлетворяет условию 30×I<d≤100×I, где I представляет собой самое короткое расстояние между двумя соседними участками с выемками. При этом возможно формировать выступы, каждый из которых имеет внешний диаметр D, удовлетворяющий условию 0×L<D≤100×L, где L представляет собой расстояние между двумя соседними выступами на поверхности контакта с грунтом участка протектора шины путем установки внешнего диаметра d каждого из участков с выемками так, чтобы удовлетворялось выражение 30×I<d≤100×I, в котором I представляет самое короткое расстояние между двумя соседними участками выемок. Самым коротким расстоянием I между двумя соседними участками выемок можно управлять путем регулирования диаметра частиц и т.п. материала для пескоструйной обработки. В частности, больший диаметр частиц материала для пескоструйной обработки приводит к получению меньшего самого короткого расстояния I.

Количество участков с выемками, каждый из которых имеет внешний диаметр d либо <5 мкм или >70 мкм, можно подсчитать путем фотографирования поверхности формования поверхности контакта с грунтом, используя электронный микроскоп.

′′Внешний диаметр′′ каждого из участков с выемкой представляет максимальный диаметр участка с выемкой на виде в плане в настоящем изобретении. ′′Расстояние между участками с выемками′′ представляет самое короткое расстояние между соответствующими двумя соседними участками с выемкой в настоящем изобретении. Такой ′′внешний диаметр′′ каждого из участков с выемкой и ′′расстояния между участками с выемкой′′ можно измерять путем фотографирования поверхности формования поверхности контакта с грунтом пресс-формы, используя электронный микроскоп.

Пресс-форма для формования шины в соответствии с настоящим изобретением имеет поверхность формования поверхности контакта с грунтом для формования поверхности контакта с грунтом участка протектора шины, и при этом предпочтительно, чтобы большое количество участков с выемками, каждый из которых имеет внешний диаметр ≤70 мкм, были равномерно сформированы на, по меньшей мере, участке поверхности формования поверхности контакта с грунтом.

Возможно формовать шину, которая включает в себя большое количество выступов, имеющих внешний диаметр D≤70 мкм, сформированных на, по меньшей мере, участке ее поверхности контакта с грунтом и, таким образом, чтобы она проявляла хорошие характеристики при качении на льду и по снегу, путем равномерного формирования большого количества участков с выемками, имеющими внешний диаметр ≤70 мкм на, по меньшей мере, участке поверхности формования поверхности контакта с грунтом.

В этой связи, предпочтительно, чтобы большое количество участков с выемками, имеющих внешний диаметр ≤20 мкм, было сформировано, по меньшей мере, на участке поверхности формования поверхности контакта с грунтом пресс-формы. При такой компоновке, как описано выше, возможно равномерно формировать большое количество выступов, имеющих внешний диаметр D≤20 мкм, по меньшей мере, на участке поверхности контакта с грунтом участка протектора шины, подвергаемой формованию, то есть формовать шину, которая позволяет проявлять хорошие рабочие характеристики при езде на льду и по снегу.

В настоящем изобретении ′′формирование большого количества расположенных равномерно участков выемок′′ представляет формирование участков выемок таким образом, что плотность участков выемок является, по существу, постоянной в любом поперечном сечении поверхности формования поверхности контакта с грунтом пресс-формы. Более конкретно, ′′формирование большого количества участков с выемками с равномерным их распределением′′ представляет состояние, в котором наибольшая плотность участков с выемками, в поперечном сечении, в котором плотность выемок является наибольшей, составляет ≤3x на наименьшую плотность множества участков с выемками в поперечном сечении, в котором плотность является наименьшей.

Внешним диаметром d участка 12 с выемками можно управлять путем регулирования диаметра частиц материала для пескоструйной обработки. В частности, наибольший диаметр частиц материала для пескоструйной обработки приводит к получению большего внешнего диаметра d участка 12 с выемками.

Однородным формированием участков с выемками на поверхности формования поверхности контакта с грунтом пресс-формы можно управлять путем уменьшения диаметра частиц материала для пескоструйной обработки.

Высота неравномерности по десяти точкам Rz поверхности формования поверхности контакта с грунтом пресс-формы, предпочтительно, находится в диапазоне от 1,0 мкм до 50 мкм, поскольку при этом возможно формовать шину, у которой поверхность контакта с грунтом участка протектора имеет неровность Rz по десяти точкам в диапазоне от 1,0 мкм до 50 мкм.

В этой связи пресс-форма для формования шины, у которой поверхность формования поверхности контакта с грунтом имеет высоту неровности Rz по десяти точкам в пределах упомянутого выше диапазона, может быть получена путем установки среднего диаметра частиц материала для пескоструйной обработки, для использования в процессе пескоструйной обработки материалом для пескоструйной обработки, в диапазоне от 50 мкм до 400 мкм.

Средний промежуток на локальных пиках участков с выемками, сформированных на поверхности формования поверхности контакта с грунтом пресс-формы, предпочтительно, находится в диапазоне от 5,0 мкм до 100 мкм, поскольку тогда становится возможным формовать шину, в которой средний промежуток S на локальных пиках выступов, сформированных на поверхности контакта с грунтом участка протектора шины, находится в диапазоне от 5,0 мкм до 100 мкм.

В этой связи пресс-форма для формования шины, в которой предусмотрена поверхность формования поверхности контакта с грунтом, имеющая средний промежуток S в пределах упомянутого выше диапазона, может быть получена путем установки среднего диаметра размера частиц материала для пескоструйной обработки, для использования в процессе пескоструйной обработки материалом для пескоструйной обработки, с размером в диапазоне от 50 мкм до 400 мкм.

Распределение частиц по размерам на основе плотности для внешнего диаметра d участков с выемками на поверхности формования поверхности контакта с грунтом пресс-формы, предпочтительно, включает в себя: i) 5 мкм≤d<30 мкм: 50-60%, ii) 30 мкм≤d<50 мкм: 15-20%, и iii) 50 мкм≤d≤70 мкм: 10-20%. Присутствие участков с выемками, каждый из которых имеет внешний диаметр <5 мкм, и участков с выемками, каждый из которых имеет внешний диаметр >100 мкм, является терпимым, но их пропорция, предпочтительно, составляет 10% или меньше в отношении общего количества участков с выемками.

Становится возможным формировать шину, имеющую распределение размеров на основе плотности внешнего диаметра D выступов, включающих в себя: i) 5 мкм≤D<30 мкм: 50-60%, ii) 30 мкм≤D<50 мкм: 15-20%, и iii) 50 мкм≤D≤70 мкм: 10-20%, путем установки распределения размеров на основе плотности внешнего диаметра участков с выемками поверхности формования поверхности контакта с грунтом пресс-формы, как описано выше.

Кроме того, возможно получить пресс-форму, для формования шины, оборудованную поверхностью формования поверхности контакта с грунтом, имеющую участки с выемками, сформированные на ней, в которой распределение значений внешнего диаметра удовлетворяет упомянутому выше диапазону, путем установки распределения размера, на основе плотности, диаметра частиц p материала для пескоструйной обработки, для использования в процессе пескоструйной обработки материалом для пескоструйной обработки, так, чтобы он включал в себя: i) 50 мкм≤p<200 мкм: 10-20%, ii) 200 мкм≤p<300 мкм: 50-60%, и iii) 300 мкм≤p≤400 мкм: 10-20%. Присутствие материала для пескоструйной обработки, имеющего средний диаметр частиц <50 мкм, и материала для пескоструйной обработки, имеющего средний диаметр частиц >400 мкм, является терпимым в этом отношении.

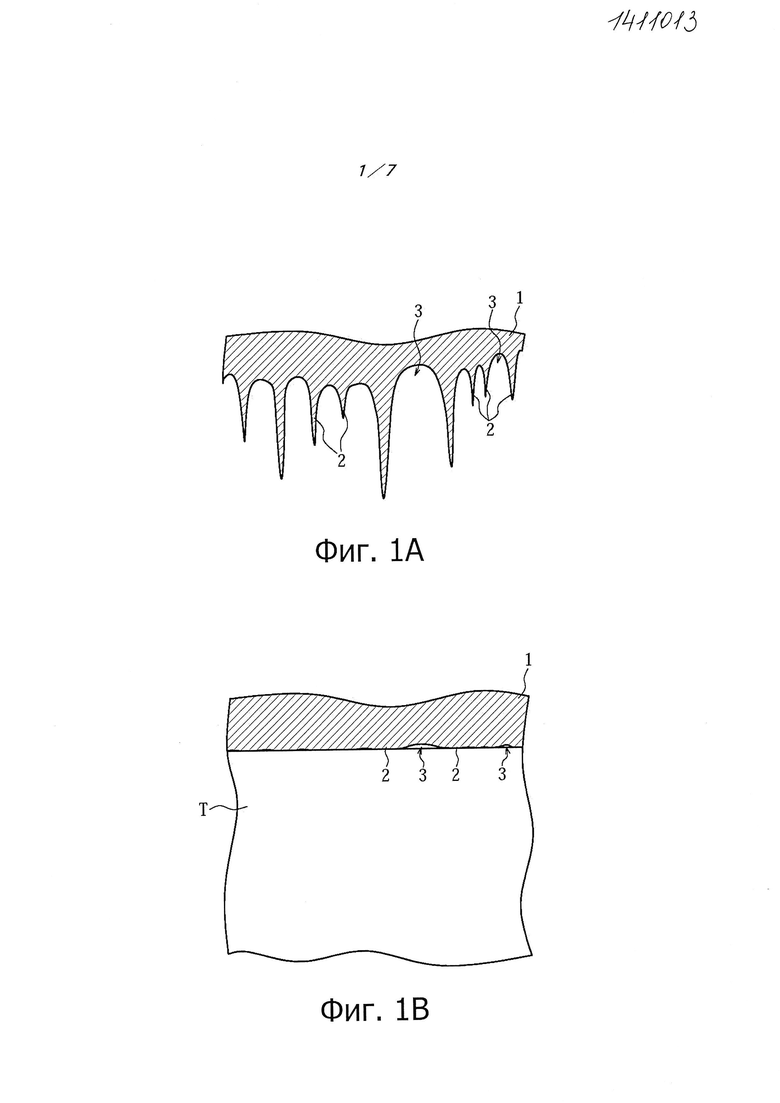

Примеры

Настоящее изобретение будет описано более подробно на Примерах, представленных ниже. Следует учесть, что настоящее изобретение не ограничено этими Примерами.

Изготовление пресс-формы для формования шины

Тестовые пресс-формы 1-5, каждая из которых была предназначена для формования шины, подготовили путем обработки материалом для пескоструйной обработки (на основе керамики) на поверхности формования поверхности контакта с грунтом пресс-формы, изготовленной, например, из алюминия, при различных условиях пескоструйной обработки (давление пескоструйной обработки, скорость пескоструйной обработки и т.п.), таким образом, что поверхность формования поверхности контакта с грунтом каждой из тестируемых пресс-форм имела характеристики поверхности, как представлено в Таблице 1. Полученные в результате характеристики поверхности для поверхности формования поверхности контакта с грунтом каждой из пресс-форм, подготовленных таким образом, анализировали путем использования SEM и микроскопа.

Изготовление шины

Тестируемые шины 1-5, каждая из которых имела размер 205/55R16 шины, подготовили в соответствии с обычным способом, используя тестовые пресс-формы 1-5, каждая из которых была, таким образом, приготовлена для формования шины. Полученные в результате характеристики поверхности для поверхности контакта с грунтом участка протектора, каждой из тестируемых шин, подготовленных таким образом, анализировали, используя SEM и микроскоп. Результаты показаны в Таблице 2.

Кроме того, оценивали характеристики при езде на льду и характеристики при езде по снегу каждой из тестируемых шин, подготовленных таким образом, используя следующие способы оценки. Результаты оценок также представлены в Таблице 2.

Рабочие характеристики при езде на льду

Рабочие характеристики при езде на льду каждой из тестируемых шин оценивали путем: сборки тестируемой шины, каждая из которых была приготовлена таким образом, используя обод; накачивали шину до нормального внутреннего давления, предписанного в соответствии с JATMA, и устанавливали шину, накачанную таким образом, на транспортном средстве; измеряли коэффициенты трения при езде на льду шины на обледенелой дороге в условиях скорости транспортного средства 30 км/час при нагрузке на одно переднее колесо 4,3 кН; и преобразовывали коэффициент трения при езде на льду шины, таким образом, в значение индекса относительно ′′100′′, как коэффициента трения при езде на льду тестируемой шины 1. Результаты представлены в Таблице 2. Большее значение индекса представляет больший коэффициент трения на льду, то есть лучшие характеристики шины при езде на льду.

Рабочие характеристики при езде по снегу

Рабочая характеристика при езде по снегу каждой из тестируемых шин оценивали путем: сборки тестируемой шины, которая была только что подготовлена, используя обод; накачивали шину до нормального внутреннего давления, предписанного в JATMA, и устанавливали накачанные таким образом шины на транспортном средстве; измеряли коэффициент трения на снегу шины на дороге, покрытой снегом, в условиях скорости транспортного средства 30 км/час и нагрузки на одно переднее колесо 4,3 кН; и преобразовывали коэффициент трения при движении на снегу шины, измеренной таким образом, в значение индекса относительно ′′100′′, в качестве коэффициента при езде на снегу шины 1. Результаты представлены в Таблице 2. Большее значение индекса представляет больший коэффициент трения на снегу, то есть лучшие рабочие характеристики при езде на снегу шины.

Из Таблицы 2 следует, что шины в соответствии с настоящими примерами проявляют существенно лучшие характеристики при езде на льду и при езде по снегу, чем шины по Обычному примеру и Сравнительному примеру.

В соответствии с настоящим изобретением возможно получить шину, позволяющую проявлять отличные рабочие характеристики при езде на льду и по снегу, и пресс-форму для формования такой шины, позволяющую формовать такую шину.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИНА И ПРЕСС-ФОРМА ФОРМОВАНИЯ ШИНЫ | 2012 |

|

RU2576314C2 |

| ШИНА И ПРЕСС-ФОРМА ДЛЯ ФОРМОВАНИЯ ШИНЫ | 2012 |

|

RU2578520C2 |

| ШИНА И ПРЕСС-ФОРМА ДЛЯ ФОРМИРОВАНИЯ ШИНЫ | 2012 |

|

RU2586428C2 |

| ШИНА И ПРЕСС-ФОРМА ДЛЯ ФОРМОВАНИЯ ШИНЫ | 2012 |

|

RU2578652C2 |

| ШИПОВАННАЯ ШИНА | 2010 |

|

RU2441766C1 |

| КАУЧУКОВАЯ КОМПОЗИЦИЯ ДЛЯ ШИНЫ | 2021 |

|

RU2817545C1 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2019 |

|

RU2758158C1 |

| ШИНА | 2021 |

|

RU2808978C1 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2017 |

|

RU2705438C1 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2014 |

|

RU2620398C1 |

Группа изобретений относится к шине и к пресс-форме для формования шины. Шина содержит участок протектора, имеющий поверхность контакта с грунтом, и множество выступов, сформированных, по меньшей мере, на участке поверхности контакта с грунтом, каждый из которых имеет полусферическую форму, выступающую на внешней стороне в радиальном направлении шины. Каждый из выступов имеет свой центр кривизны, который расположен на внутренней стороне в радиальном направлении шины на поверхности контакта с грунтом и радиус его кривизны составляет от 1 мкм до 70 мкм. Высота по десяти точкам неровностей Rz на поверхности контакта с грунтом участка протектора за счет выступов находится в диапазоне от 1 мкм до 50 мкм. Пресс-форма содержит поверхность формования поверхности контакта с грунтом, предназначенную для формования поверхности контакта с грунтом участка протектора шины, и множество полусферических участков выемок, сформированных, по меньшей мере, на участке поверхности формования поверхности контакта с грунтом. Каждый из участков с выемками имеет центр кривизны, расположенный на внешней стороне пресс-формы, и радиус его кривизны составляет от 1 мкм до 70 мкм. Достигается повышение рабочих характеристик по льду и снегу за счет структуры шины. 2 н. и 6 з.п. ф-лы, 10 ил., 2 табл.

1. Шина, по меньшей мере, содержащая: участок протектора, имеющий поверхность контакта с грунтом; и множество выступов, сформированных, по меньшей мере, на участке поверхности контакта с грунтом, и каждый из которых имеет полусферическую форму, выступающую на внешней стороне в радиальном направлении шины, при этом каждый из выступов имеет свой центр кривизны, который расположен на внутренней стороне в радиальном направлении шины на поверхности контакта с грунтом, и радиус его кривизны составляет от 1 мкм до 70 мкм, при этом высота по десяти точкам неровностей Rz на поверхности контакта с грунтом участка протектора за счет выступов находится в диапазоне от 1 мкм до 50 мкм.

2. Шина по п.1, в которой высота (Н) каждого из выступов находится в диапазоне от 1 мкм до 50 мкм.

3. Шина по п.1, в которой внешний диаметр (D) каждого из выступов находится в диапазоне от 10 до 20 мкм.

4. Шина по п.1, в которой при условии, что L представляет собой кратчайшее расстояние между двумя соседними выступами, внешний диаметр (D) каждого из выступов удовлетворяет условию 30×L<D≤100×L.

5. Пресс-форма для формования шины, содержащая: поверхность формования поверхности контакта с грунтом, предназначенную для формования поверхности контакта с грунтом участка протектора шины; и множество полусферических участков выемок, сформированных, по меньшей мере, на участке поверхности формования поверхности контакта с грунтом, причем каждый из участков с выемками имеет центр кривизны, расположенный на внешней стороне пресс-формы, и радиус его кривизны составляет от 1 мкм до 70 мкм, при этом высота по десяти точкам неровностей Rz на поверхности контакта с грунтом поверхности формования находится в диапазоне от 1 до 50 мкм.

6. Пресс-форма по п.5, в которой глубина (h) каждого из участков выемок пресс-формы находится в диапазоне от 1 мкм до 50 мкм.

7. Пресс-форма по п.5, в которой внешний диаметр (d) каждого из участков с выемками находится в диапазоне от 10 мкм до 20 мкм.

8. Пресс-форма по п.5, в которой при условии, что I представляет собой кратчайшее расстояние между двумя соседними участками с выемками, внешний диаметр (d) каждого из участков с выемками удовлетворяет условию 30×I<D≤100×I.

| WO 2011118856 A1, 29.09.2011 | |||

| JP 2002248911 A, 03.09.2002 | |||

| РАСХОДУЕМЫЕ РЕБРА ДЛЯ УМЕНЬШЕНИЯ ИЗНОСА ШИН | 1997 |

|

RU2192967C2 |

| ШИНА ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2000 |

|

RU2247033C2 |

Авторы

Даты

2016-04-20—Публикация

2012-12-28—Подача