Настоящее изобретение относится к шинам и пресс-формам для формования шины и, более конкретно, к шинам, которые обладают исключительными рабочими характеристиками при езде на льду и по снегу, и к пресс-формам для формования шины, используемым для их изготовления.

Обычно используют различные приспособления для улучшения характеристик зимних шин для езды на льду и по снегу.

Например, технология, которая увеличивает компоненты кромки, присутствующие в пятне контакта, и одновременно улучшает эффект захвата снега и характеристики передвижения шины по обледеневшим и заснеженным дорогам (обледеневшие поверхности дороги и покрытые снегом поверхности дороги), путем обеспечения множества прорезей в каждом блоке, сформированном на протекторе, предложена в JP 2002-192914 (Документ 1).

Кроме того, например, в JP НИ-301217 (Документ 2) предложена технология, в которой используется вспененная резина, в качестве резины беговой дорожки протектора на шине, имеющей резину протектора с, так называемой, структурой беговой дорожки, и основание протектора, содержащее резину беговой дорожки протектора и резину основания, таким образом, существенно улучшая характеристики отвода воды и характеристики шины при езде на льду и по снегу.

Кроме того, например, в JP 2009-67378 (Документ 3) предложена, как показано на фиг. 1(a), для обеспечения свойств поверхности протектора 1 шины, технология, которая увеличивает неровность поверхности, увеличивает силу трения между поверхностью шины и поверхностью дороги, и улучшает характеристики езды шины на льду и по снегу, благодаря тому, что предусматриваются выступы 2 с острой формой кончиков на поверхности участка протектора.

Патентная литература

Документ 1: JP 2002-192914 А

Документ 2: JP HI 1-301217 А

Документ 3: JP 2009-67378 А

Однако с технологией, раскрытой в Документе 1, в которой предусмотрены узкие прорези в протекторе шины на каждом блоке, связана проблема, состоящая в том, что, если количество таких прорезей слишком увеличить, жесткость блока будет уменьшена, и легко может произойти сплющивание блока, что приводит к уменьшению площади контакта с землей и, скорее, ухудшает характеристики при езде по льду и снегу.

Кроме того, в технологии, раскрытой в Документе 2, в которой используется вспененная резина в качестве резины беговой дорожки протектора, возникают случаи, когда уменьшение жесткости всех блоков происходит из-за использования вспененной резины, таким образом, что износостойкость шины не всегда будет достаточной.

Кроме того, в технологии, раскрытой в Документе 3, в которой предусматриваются выступы с острой формой кончиков на поверхности участка протектора, вследствие того, что жесткость выступов мала, возникают случаи, когда выступы сплющиваются, и требуемые характеристики не могут быть получены, в частности, когда большая нагрузка приложена к шине, например, когда нагрузка на переднее колесо увеличивается в результате крутого наклона на нос транспортного средства и т.д. А именно, в технологии, в которой предусмотрены выступы с острой формой кончика на поверхности участка протектора, возникают случаи, когда выступы 2 сплющиваются, в результате контакта с поверхностью Τ дороги, при этом объем зазора 3 для удаления воды уменьшается, характеристики отвода воды снижаются, и, следовательно, требуемые характеристики при езде по снегу и по льду не могут быть получены, как показано на фиг. 1(b). Поэтому, все еще существует пространство для дальнейшего улучшения характеристик при езде на льду и по снегу в технологии, раскрытой в Документе 3.

Кроме того, в качестве результата повторного изучения автором изобретения шин, в которых применяются технологии, раскрытые в Документах 1-3, также обнаружилась проблема, состоящая в том, что характеристики при езде на льду и по снегу не могут быть в достаточной степени получены в этих обычных шинах, в частности, новых шинах, по неясной причине. Поэтому, все еще остается пространство для дальнейшего улучшения характеристик при езде на льду и по снегу, в частности, для новых шин, в технологиях, раскрытых в Документах 1-3.

Задача настоящего изобретения состоит в том, чтобы решить упомянутые выше проблемы и создать шину с улучшенными характеристиками при езде на льду и по снегу, и в пресс-форму для формирования шины, используемой для изготовления (формования) шины.

Автор изобретения интенсивно изучил возможность решения упомянутых выше задач.

В результате, автор настоящего изобретения составил настоящее изобретение и обнаружил, что путем формирования заданной микроструктуры на поверхности протектора, становится возможным подавлять уменьшение жесткости блока и характеристик по отводу воды шины, получая, таким образом, дополнительные улучшенные рабочие характеристики при езде на льду и по снегу шины, и для шины обеспечивается возможность проявлять достаточные рабочие характеристики при езде на льду и по снегу, даже когда шина совершенно новая.

Настоящее изобретение было составлено на основе описанных выше данных, и основные его свойства, вкратце, представлены ниже.

Настоящее изобретение направлено на шину, имеющую большое количество выступов, разделенных выемками, продолжающимися в виде структуры сетки, по меньшей мере, на части поверхности протектора, каждая из выемок, имеющая выемку шириной 50 мкм или меньше.

Таким образом, путем формирования большого количества выступов, разделенных выемками, продолжающимися в виде структуры сетки на, по меньшей мере, части поверхности протектора, становится возможным улучшить характеристики отвода воды и одновременно улучшить характеристики при езде на льду и по снегу шины. Кроме того, путем установки ширины выемки 50 мкм или меньше, становится возможным улучшить характеристики отвода воды и одновременно увеличить силу трения между поверхностью протектора и поверхностью дороги в достаточной степени, обеспечивая жесткость выступов.

Используемый здесь термин "ширина выемки" относится к минимальному расстоянию через выемку между соседними выступами на поверхности протектора, если смотреть снаружи в радиальном направлении шины (ниже "ширина выемки" также называется "расстоянием между выступами"). И "ширину выемки" можно измерять, например, путем формирования изображения поверхности протектора с помощью электронного микроскопа. Кроме того, "поверхность протектора" относится к поверхности шины, которая входит в контакт с плоской пластиной после приложения нагрузки, соответствующей заданной нагрузке на шину, когда она установлена на разрешенном к применению ободе, накачана до заданного давления воздухом, и вертикально установлена на плоской пластине в неподвижном состоянии. Следует отметить, что "разрешенный к применению обод" относится к ободу, который соответствует стандартам, в соответствии с которыми шину производят и используют, и определен в соответствии с техническими условиями в Ежегоднике JATMA (Японская ассоциация производителей автомобильных шин, Инк.) в Японии, Руководством по стандартам ETRTO (Европейская организация по технологиям шин и ободов) в Европе, и Ежегодником TRA (Ассоциация по шинам и ободам, Инк.) в США, "заданная нагрузка" относится к максимальной нагрузке на шину, установленной упомянутыми выше стандартами JATMA и т.д., и "заданное давление воздуха" относится к давлению воздуха (максимальному давлению воздуха), соответствующему заданной нагрузке шины при допущенном к использованию размере.

Кроме того, пресс-форма для формирования шины, в соответствии с настоящим изобретением, представляет собой пресс-форму для формирования шины, отличающуюся тем, что она имеет поверхность формования структуры протектора для формования поверхности протектора шины, и что большое количество выемок, разделенных выступами, продолжающимися в виде структуры сетки, сформировано на, по меньшей мере, части поверхности формования поверхности протектора, и каждый из выступов имеет ширину выступа 50 мкм или меньше.

Таким образом, путем формирования большого количества выемок, разделенных выступами, продолжающимися в виде структуры сетки, на, по меньшей мере, части поверхности формования поверхности протектора, и путем установки ширины выступа, равной 50 мкм или меньше, становится возможным сформовать шину, которая имеет выемки, продолжающиеся в виде структуры сетки с заданной шириной на, по меньшей мере, части поверхности протектора, и которая обладает отличными характеристиками при езде на льду и по снегу.

Используемый здесь термин "ширина выступа" относится к минимальному расстоянию через выступ между соседними выемками на поверхности протектора, если смотреть снаружи в радиальном направлении шины (ниже "ширина выступа" также называется "расстоянием между выемками"). Кроме того, "ширина выступа" может измеряться, например, путем формирования изображения поверхности для формования поверхности протектора с помощью электронного микроскопа.

В соответствии с настоящим изобретением, становится возможным обеспечить шину с лучшими характеристиками при езде на льду и по снегу, и также пресс-форму для формирования шины, которая может использоваться для ее формирования.

Настоящее изобретение будет дополнительно описано ниже со ссылкой на приложенные чертежи, на которых:

на фиг. 1(a) схематично показан вид в разрезе, схематично представляющий поверхность протектора обычной шины, и на фиг. 1(b) схематично показан вид в разрезе, схематично представляющий состояние, в котором поверхность протектора шины входит в контакт с поверхностью дороги, когда к шине прикладывают нагрузку;

на фиг. 2 показан вид в разрезе шины, в соответствии с вариантом осуществления настоящего изобретения, вдоль направления ширины шины;

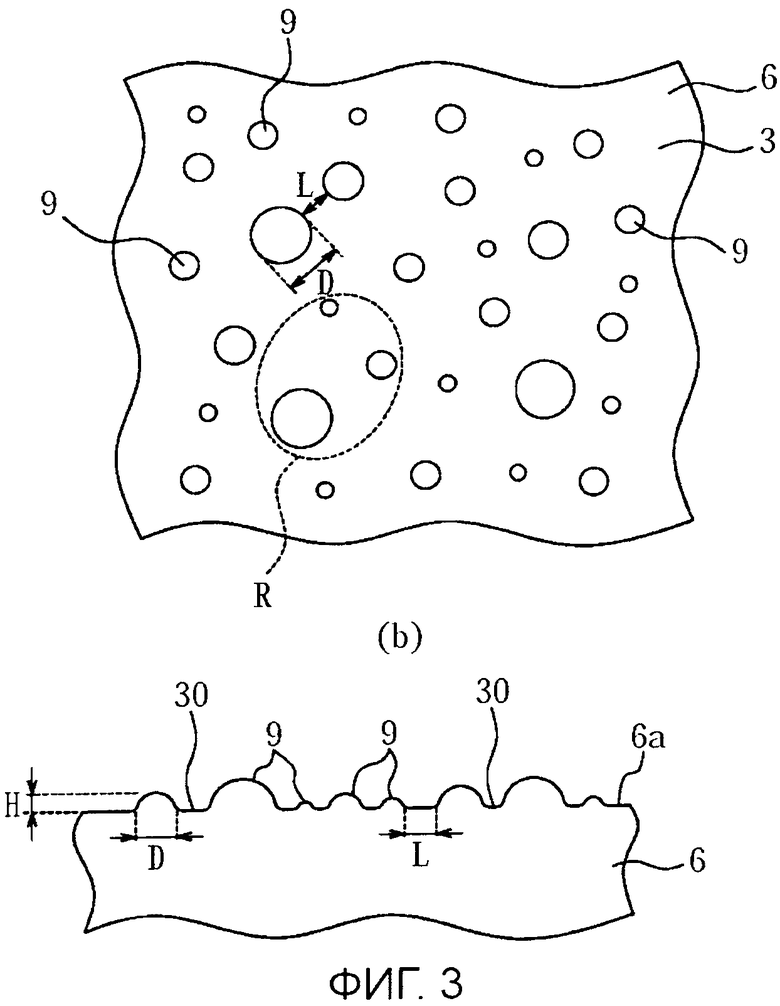

на фиг. 3 схематично показан увеличенный вид формы части поверхности протектора шины, представленной на фиг. 2, где в позиции (а) показан вид в плане и в позиции (b) показан вид в разрезе вдоль направления ширины шины;

на фиг. 4 показано изображение SEM (изображение сканирующего электронного микроскопа) поверхности протектора шины, представленной на фиг. 2;

на фиг. 5 схематично показан вид в перспективе, схематично представляющий часть пресс-формы, формирующей шину, в соответствии с вариантом осуществления настоящего изобретения;

на фиг. 6 схематично показан вид с увеличением формы части поверхности формирования протектора пресс-формы формирования шины, представленной на фиг. 5, где в позиции (а) показан вид в плане и в позиции (b) показан вид в разрезе вдоль направления ширины;

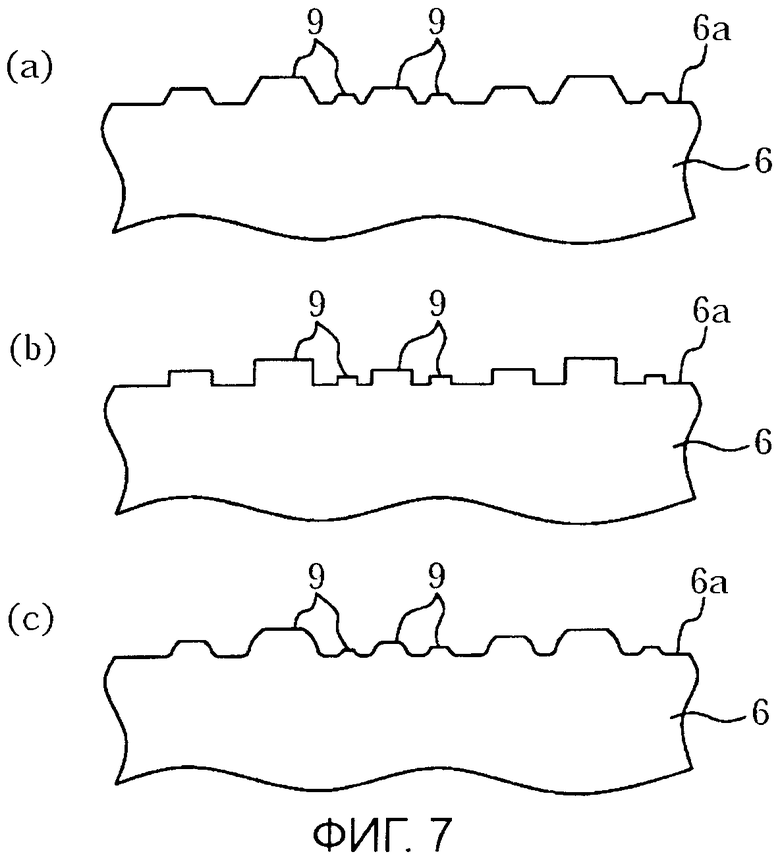

на фиг. 7(a)-(c) показаны другие примеры формы части поверхности протектора шины;

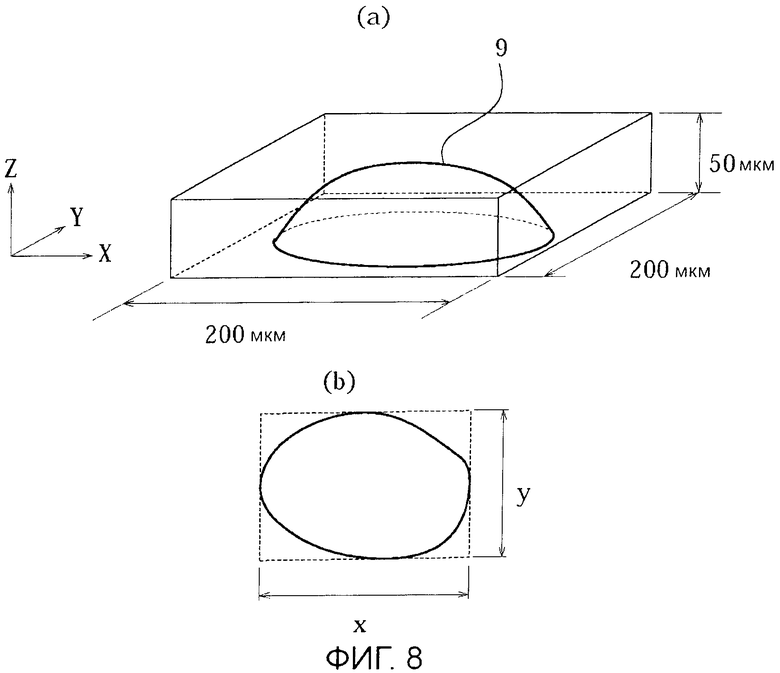

на фиг. 8(a) и (b) показаны диаграммы, для пояснения объема и размера выступа.

Шина и пресс-форма для формования шины, в соответствии с настоящим изобретением, поясняются ниже. Шина, в соответствии с настоящим изобретением, отличается тем, что заданную микроструктуру формируют на, по меньшей мере, части поверхности протектора (поверхность, которая входит в контакт с поверхностью дороги) участка протектора, и участок протектора имеет заданные свойства поверхности (поверхности протектора). Кроме того, пресс-форма для формования шины, в соответствии с настоящим изобретением, используется для изготовления шины, в соответствии с настоящим изобретением, отличающаяся тем, что поверхность для формования поверхности протектора имеет заданные свойства поверхности, в результате формирования заданной микроструктуры на внутренней поверхности пресс-формы, в частности, по меньшей мере, части поверхности формования поверхности протектора, для формования поверхности протектора шины.

Шина

На фиг. 2 показан вид в разрезе шины, в соответствии с вариантом осуществления настоящего изобретения, вдоль направления ширины шины. Как показано на фиг. 2, шина 20, в соответствии с вариантом осуществления настоящего изобретения, имеет пару участков 4 борта, пару участков 5 боковой стенки, каждый из которых продолжается наружу в радиальном направлении шины от каждого участка 4 борта, и участок 6 протектора, продолжающийся между участками 5 боковой стенки. Кроме того, шина 20 имеет каркас 7, продолжающийся тороидально между парой сердечников 4а борта шины, которые внедрены в пару участков 4 борта, и брекер 8, включающий в себя слои 8a и 8b брекера, которые расположены на внешней стороне каркаса 7 в радиальном направлении шины. Кроме того, резина протектора, изготовленная из невспененной резины, расположена на внешней стороне брекера 8 в радиальном направлении шины.

Здесь микровыступы заданной формы сформированы, по меньшей мере, на части поверхности протектора (в данном варианте осуществления, на всей поверхности протектора) шины 20. В частности, в соответствии с увеличенным видом в плане участка 6а поверхности протектора 6, показанным на фиг. 3(a), увеличенным видом участка 6 протектора на поверхности 6а стороны вдоль направления ширины шины, показанным на фиг. 3(b), и изображением SEM части поверхности протектора, показанным на фиг. 4, шина, в соответствии с данным вариантом осуществления, имеет микровыступы (выступающие части) 9, разделенные выемками 30, продолжающимися в виде структуры сетки по всей поверхности 6а участка 6 протектора. Кроме того, хотя на фиг. 3 показан случай, в котором выступы 9 представляют собой полусферические выступы, на шине, в соответствии с настоящим изобретением, выступы могут иметь разные формы, такие как формы с трапециевидным поперечным сечением, показанным на фиг. 7(а), включая в себя форму усеченного конуса и форму усеченной пирамиды, форму с прямоугольным поперечным сечением, как показано на фиг. 7(b), включая в себя цилиндрическую форму и форму призмы, и усеченные полусферические формы, как показано на фиг. 7(c).

Кроме того, шина 20 имеет большое количество выступов (выступающих частей) 9, разделенных выемками 30, продолжающимися в форме сетки на, по меньшей мере, части поверхности протектора, где ширина каждой из выемок должна составлять 50 мкм или меньше.

Таким образом, выемки 30, продолжающиеся в виде структуры сетки, формируют, по меньшей мере, на части поверхности протектора, и, поэтому, становится возможным удалять пленку воды на поверхности дороги (чтобы шина могла проявить лучшие характеристики отвода воды), используя зазоры, сформированные выемками, когда шина входит в контакт с поверхностью дороги. Кроме того, сформировано большое количество выступов 9, и поэтому, становится возможным улучшить характеристики при езде на льду и по снегу шины, благодаря увеличению силы трения между поверхностью протектора и поверхностью дороги. Кроме того, если ширина L выемок 30 будет установлена равной 50 мкм или меньше, ширина выемок 30, а именно, расстояние между соседними выступами, не будет слишком большой. Поэтому, становится возможным улучшить рабочие характеристики отвода воды, и одновременно в достаточной степени увеличить силу трения между поверхностью протектора и поверхностью дороги, обеспечивая при этом жесткость выступов.

Предпочтительно, чтобы ширина выемок 30 была установлена равной 5 мкм или больше. Таким образом, если ширина L выемок 30 будет установлена равной 5 мкм или больше, возможно формирование зазоров в виде выемок 30 для обеспечения рабочих характеристик по отводу воды.

Кроме того, предпочтительно, чтобы внешний диаметр D выступов (выступающей частей) 9, разделенных выемками, продолжающихся в виде структуры сетки, был установлен в диапазоне от 5 мкм до 70 мкм. Если внешний диаметр D выступов 9 будет установлен равным 5 мкм или больше, жесткость выступов может быть обеспечена, и даже в случае, когда большая нагрузка будет приложена к шине, выступы, вряд ли, будут сплющиваться, и, поэтому, могут обеспечивать рабочие характеристики по отводу воды. Если внешний диаметр D выступов 9 будет установлен равным 70 мкм или меньше, становится возможным улучшить рабочие характеристики отвода воды, путем обеспечения объема и зазоров между выступами.

Используемый здесь термин "ширина выемки" относится к минимальному расстоянию L через выемку 30 между соседними выступами 9 в виде в плане поверхности протектора, как показано на фиг. 3(a). Кроме того, "внешний диаметр выступа" относится к максимальному диаметру D выступов 9 в виде в плане поверхности протектора, как показано на фиг. 3(a). Кроме того, "ширина выемки" и "внешний диаметр выступа" могут быть измерены, например, путем формирования изображения поверхности протектора с помощью электронного микроскопа.

Предпочтительно, чтобы, по меньшей мере, на части поверхности протектора шины 20, выступы 9 были сформированы с плотностью выступов от 80 до 320/мм2. Таким образом, становится возможным предотвратить уменьшение жесткости блока и рабочих характеристик отвода воды, и, одновременно, в достаточной степени улучшить рабочие характеристики при езде на льду и по снегу шины.

Выступы 9 сформированы на шине 20, с плотностью 80/мм2 или больше и, поэтому, когда поверхность протектора входит в контакт с поверхностью дороги, становится возможным удалить любую пленку воды с поверхности дороги (что обеспечивает для шины возможность проявить лучшие характеристики по отводу воды), используя зазоры между выступами 9. Кроме того, возможно улучшить рабочие характеристики при езде на льду и по снегу шины, благодаря увеличению силы трения между поверхностью протектора и поверхностью дороги. Кроме того, на шине 20, плотность выступов 9 установлена равной 320/мм2 или меньше, и, поэтому, жесткость выступов 9 может быть обеспечена, и даже в случае, когда большая нагрузка приложена к шине, выступы 9, вряд ли, будут сплющиваться, и, следовательно, рабочие характеристики по отводу воды будут обеспечены. В дополнение к этому, даже в случае, когда сформировано большое количество выступов 9, возможно обеспечить достаточный объем зазоров между выступами 9, для улучшения рабочих характеристик по отводу воды.

Возможно, чтобы шина 20 проявляла достаточные рабочие характеристики при езде на льду и по снегу, даже когда она новая (в неиспользованном состоянии), хотя причина этого не ясна.

Поэтому, при использовании шины 20, становится возможным дополнительно улучшить характеристики при езде на льду и по снегу шины, даже когда она новая, путем предотвращения уменьшения жесткости блока и рабочих характеристик по отводу воды.

Для шины, в соответствии с настоящим изобретением, предпочтительно, чтобы выступы были сформированы с плотностью от 80 до 320/мм2 в диапазоне 90% или больше площади поверхности протектора. Если выступы будут сформированы в диапазоне 90% или больше площади поверхности протектора с заданной плотностью, становится возможным в достаточной степени увеличить эффект, достигаемый благодаря формированию этих выступов.

Для шины 20, предпочтительно, чтобы выступы 9 были сформированы с плотностью от 150 до 250/мм2. Если плотность выступов 9 будет установлена 150/мм2 или больше, становится возможным улучшить рабочие характеристики шины при езде на льду или по снегу, благодаря увеличению силы трения между поверхностью протектора и поверхностью дороги. Кроме того, если плотность выступов 9 будет установлена равной 250/мм2 или меньше, становится возможным улучшить рабочие характеристики отвода воды, благодаря достаточному обеспечению жесткости выступов 9 и достаточному объему зазоров между выступами 9.

Для шины 20, предпочтительно, чтобы выступы 9 имели полусферическую форму. Если выступы 9 имеют полусферическую форму, тогда выступы 9, вряд ли, будут сплющиваться, и могут быть обеспечены рабочие характеристики по отводу воды.

Кроме того, для шины 20, как показано на фиг. 3(b), предпочтительно, чтобы высота Η выступов 9, сформированных на поверхности протектора, составляла от 1 мкм до 50 мкм. Если высота Η будет установлена равной 1 мкм или больше, становится возможным улучшить рабочие характеристики по отводу воды, путем обеспечения достаточного объема зазоров между выступами 9. Кроме того, если высота Η выступов 9 будет установлена равной 50 мкм или меньше, становится возможным в достаточной степени обеспечить рабочие характеристики по отводу воды, благодаря увеличению жесткости выступов 9.

Здесь высота выступов 9 относится к расстоянию вдоль радиального направления шины между первой воображаемой плоскостью, перпендикулярной линии радиального направления шины, продолжающейся через дистальные концы выступов 9 (внешние концы в радиальном направлении шины), и второй воображаемой плоскостью, расположенной ближе всего к первой воображаемой плоскости среди воображаемых плоскостей, входящих в контакт с линией внешнего контура выступов 9 и перпендикулярной линии радиального направления шины.

Следует отметить, что высота выступов 9 может быть измерена, используя SEM или микроскоп.

Кроме того, предпочтительно, чтобы, по меньшей мере, в части поверхности протектора шины 20, были сформированы выступы с объемом 4×105 мкм3 или больше с плотностью 80/мм2 или больше, и удовлетворялось условие, состоящее в том, что x≤200 мкм, y≤200 мкм и z≤50 мкм, где x представляет собой первую ширину (мкм), которая представляет собой максимальную ширину каждого выступа, у представляет собой вторую ширину (мкм), которая представляет собой максимальную ширину выступа в направлении, перпендикулярном направлению, в котором измеряют первую ширину, и z представляет собой его высоту (мкм). Где x и y должны быть перпендикулярны z (см. фиг. 8(a) и 8(b)). Таким образом, становится возможным дополнительно снизить уменьшение жесткости блока и рабочих характеристик отвода воды, и одновременно улучшить рабочие характеристики шины при езде на льду и по снегу.

А именно, на, по меньшей мере, части поверхности протектора шины 20, выступы с объемом 4×105 мкм3 или больше, и удовлетворяющие условию x≤200 мкм, y≤200 мкм и z≤50 мкм, сформированы с плотностью 80/мм2 или больше, где x представляет собой первую ширину (мкм), которая представляет собой максимальную ширину каждого выступа, у представляет собой вторую ширину (мкм), которая представляет собой максимальную ширину выступа в направлении, перпендикулярном направлению, в котором измеряли первую ширину, и z представляет собой его высоту (мкм), и, поэтому, становится возможным предотвратить уменьшение жесткости блока и характеристики по отводу воды, и одновременно в достаточной степени улучшить характеристики при езде на льду и по снегу.

А именно, что касается свойств поверхности для поверхности протектора, формируют выступы с объемом 4×105 мкм3 или больше в пределах воображаемого квадрата (200 мкм × 200 мкм × 50 мкм), показанного на фиг. 8(a), по меньшей мере, на части поверхности протектора с плотностью выступов 80/мм2 или больше. Поэтому, становится возможным обеспечить пространство для удаления воды между выступами, и, одновременно, каждый выступ может быть введен в контакт относительно однородно с поверхностью дороги, чтобы, таким образом, обеспечить достаточную площадь контакта выступов с землей.

Кроме того, для шины, в соответствии с настоящим изобретением, хотя выступы с объемом меньше чем 4×105 мкм3 или выступы с формой, которая не удовлетворяет условию x≤200 мкм, y≤200 мкм и z≤50 мкм, также могут быть сформированы на поверхности протектора, предпочтительно, чтобы количество выступов, не удовлетворяющих упомянутым выше условиям, составляло 10% или меньше от общего количества выступов. Если количество выступов, не удовлетворяющих упомянутым выше условиям, будет присутствовать в количестве 10% или меньше, упомянутый выше эффект может быть успешно достигнут.

Здесь, для шины 20, по той же причине, предпочтительно, чтобы плотность выступов с объемом 4×105 мкм3 или больше и удовлетворяющих условию x≤200 мкм, y≤200 мкм и z≤50 мкм составляла 150/мм2 или больше, и, более предпочтительно, 150/мм2 или больше и меньше, чем 250/мм2. Кроме того, предпочтительно, чтобы объем выступов составлял 5×105 мкм3 или больше.

Кроме того, можно измерить "объем выступа" и "ширину x, y выступа и высоту z", в соответствии с настоящим изобретением, например, путем увеличения поверхности протектора с помощью электронного микроскопа.

Для шины предпочтительно, чтобы средняя неровность Rz в десяти точках поверхности протектора шины с выступами в форме полукруга, сформированной на нем, составляла от 1,0 до 50 мкм. При установке Rz, равным 1,0 мкм или больше, может быть обеспечен зазор для удаления воды, в то время, как при установке Rz, равным 50 мкм или меньше, может быть обеспечена площадь контакта с поверхностью дороги. Таким образом, становится возможным дополнительно улучшить характеристики шины при езде на льду или по снегу.

Кроме того, "средняя неровность Rz в десяти точках" относится к величине, измеряемой в соответствии с предписаниями JIS, В0601 (1994), в соответствии с которым эталонная длина составляет 0,8 мм, и эквивалентная длина равна 4 мм.

Кроме того, предпочтительно, чтобы среднее расстояние S между локальными пиками выступов, сформированных на поверхности протектора шины, было установлено равным от 5,0 до 100 мкм. Причина этого состоит в том, что при установке среднего расстояния S, равным 5,0 мкм или больше, может быть обеспечен зазор для удаления воды, в то время, как при установке среднего расстояния, равным 100 мкм или меньше, может быть обеспечена площадь контакта с поверхностью дороги. Таким образом, становится возможным дополнительно улучшить характеристики шины при езде на льду и по снегу.

Используемый здесь термин "среднее расстояние между локальными пиками" относится к значению, измеренному в соответствии с предписаниями JIS, В0601 (1994) для него при эталонной длине 0,8 мм и длине оценки 4 мм.

Кроме того, упомянутая выше шина не ограничена чем-либо конкретным и может быть изготовлена в следующей пресс-форме для формования шины. Кроме того, формование шины, используя следующую пресс-форму для формования шины, может быть выполнено, используя обычные способы.

Пресс-форма для формования шины

На фиг. 5 схематично показан частичный вид в перспективе, представляющий часть пресс-формы для формования шины, используемой при формировании шины в соответствии с настоящим изобретением.

Как показано на фиг. 5, пресс-форма 10 имеет поверхность 11 формования для формования с вулканизацией шины. Поверхность 11 формования имеет поверхность 11а для формования поверхности протектора, предназначенную для формования поверхности протектора, и в соответствии с примерами, как показано, также имеет поверхность 11b формования боковой стенки, предназначенную для формования внешней поверхности участка боковой стенки, и поверхность 11с формования участка борта, предназначенную для формования внешней поверхности участка борта. Поверхность 11 формования не ограничена чем-либо конкретным, и может быть сформирована, например, из алюминия.

Поверхность протектора шины, в соответствии с настоящим изобретением, имеющая упомянутые выше свойства поверхности, может быть сформирована с помощью пресс-формы 10 для формования шины, содержащей поверхность Па формования поверхности протектора, имеющую свойства поверхности, в соответствии с упомянутыми свойствами поверхности. В частности, как показано в виде в плане с увеличением поверхности Па для формования поверхности протектора на фиг. 6(a) и в виде в поперечном сечении с увеличением, вдоль направления ширины пресс-формы 10 формования шины на стороне поверхности 11a формования поверхности протектора на фиг. 6(b), пресс-форма 10 формования шины, в соответствии с настоящим вариантом осуществления, имеет большое количество выемок 12, разделенных выступами 40, продолжающимися в виде структуры сетки по всей поверхности Па формования поверхности протектора пресс-формы 10. Кроме того, хотя на фиг. 6 иллюстрируется случай, когда выемки 12 представляют собой выемки с полусферической формой, выемки 12 пресс-формы, в соответствии с настоящим изобретением, также могут быть выполнены, как выемки в форме усеченной полусферы, усеченной конической формы, усеченной пирамидальной формы, цилиндрической формы или призматической формы.

В процессе вулканизации шины, с использованием пресс-формы 10, форму полусферы выемок для поверхности Па формования поверхности протектора пресс-формы 10 переносят с формы выступов поверхности протектора шины. Кроме того, микровыемки 12, разделенные выступами (выступающими участками) 40, продолжающимися в виде структуры сетки, формируются на поверхности протектора изготовленной шины, причем ширина выступов составляет 50 мкм или меньше.

Таким образом, путем формования большого количества выемок, разделенных выступами, продолжающимися в виде структуры сетки на, по меньшей мере, части поверхности формования протектора, и установки ширины 1 выступов 40, равной 50 мкм или меньше, возможно формовать шину, обладающую отличными характеристиками при езде на льду и по снегу, и имеющую выемку, продолжающуюся в виде структуры сетки с заданной шириной (50 мкм или меньше) на, по меньшей мере, части поверхности протектора.

Используемый здесь термин "ширина выступа" относится к минимальному расстоянию через выступы между соседними выемками в виде в плане поверхности формования поверхности протектора. Кроме того, "внешний диаметр выемки" относится к максимальному диаметру выемки в виде в плане поверхности формования поверхности протектора. И "ширина выступа", и "внешний диаметр выемки" могут быть измерены, например, путем формирования изображения поверхности формования поверхности протектора с помощью электронного микроскопа.

Кроме того, предпочтительно, чтобы ширина 1 выступов 40 составляла 5 мкм или больше. Таким образом, если ширина 1 выступов 40 на поверхности формования поверхности протектора будет установлена равной 5 мкм или больше, возможно обеспечить, чтобы зазоры были предусмотрены в виде выемок на поверхности протектора изготовленной шины для обеспечения характеристики отвода воды.

Предпочтительно, чтобы внешний диаметр d выемок 12 был установлен равным от 5 мкм до 70 мкм в пресс-форме, в соответствии с настоящим изобретением. Благодаря установке внешнего диаметра d выемки 12, в упомянутом выше диапазоне, становится возможным обеспечить жесткость выступов 9, и одновременно улучшить характеристики отвода воды на поверхности протектора шины, путем обеспечения объема зазоров между выступами 9.

Шириной выступа поверхности формования поверхности протектора пресс-формы можно управлять, путем регулирования размера частиц материалов, используемых для пескоструйной обработки. В частности, путем увеличения размера частиц материалов для пескоструйной обработки, ширина выступов может быть уменьшена. Кроме того, внешним диаметром выемки можно управлять путем регулирования размера частиц материалов для пескоструйной обработки. В частности, при увеличении размера частиц материалов для пескоструйной обработки, внешний диаметр выемки может стать большим.

Способ для формования поверхности 11a формования поверхности протектора пресс-формы 10 поясняется ниже.

Упомянутая выше поверхность 11a формования поверхности протектора может быть сформована с помощью процесса пескоструйной обработки материалом для пескоструйной обработки, в результате чего, материалы для пескоструйной обработки конкретной формы выдувают и направляют так, что они ударяют о поверхность формования. Кроме того, пресс-форма для формования шины, полученная в процессе пескоструйной обработки материалом для пескоструйной обработки, может иметь большое количество упомянутых выше выемок 12, разделенных выступами 40, продолжающимися в структуре сетки на, по меньшей мере, части поверхности формования поверхности протектора, и имеет большое количество выступов 40 с шириной 1 50 мкм или меньше, и, поэтому, поверхность протектора шины, которая подвергается формованию путем вулканизации, используя пресс-форму, может иметь большое количество упомянутых выше выступов (выступающих элементов) 9, разделенных выемками 30, продолжающимися в виде структуры сетки, по меньшей мере, на части поверхности формования поверхности протектора, и может иметь большое количество выемок 30 с шириной 1 50 мкм или меньше.

В процессе пескоструйной обработки материалом для пескоструйной обработки, предпочтительно, чтобы упомянутая выше поверхность 11a формования поверхности протектора (полностью или частично) была сформирована путем пескоструйной обработки, используя сферические материалы для пескоструйной обработки со сферичностью 15 мкм или меньше и путем направления их так, чтобы они ударяли о поверхность формования. Это связано с тем, что путем установки сферичности материалов для пескоструйной обработки 15 мкм или меньше, могут быть сформированы выемки с требуемыми свойствами на поверхности формования поверхности протектора в пресс-форме. При этом возможно установить поверхность протектора шины, формуемой путем использования пресс-формы, с требуемой формой поверхности.

Более предпочтительно, чтобы сферичность используемых здесь материалов для пескоструйной обработки была установлена равной 10 мкм или меньше. Большое количество выемок с требуемыми свойствами может быть легко сформировано на поверхности формования поверхности протектора пресс-формы, путем установки сферичности материалов для пескоструйной обработки, равной 10 мкм или меньше, и, следовательно, становится возможным формировать шины с дополнительно улучшенными характеристиками при езде на льду и по снегу, путем формования большого количества выступов с требуемой формой на поверхности протектора шины, формуемой, используя пресс-форму.

Кроме того, более предпочтительно, чтобы сферичность используемых здесь материалов для пескоструйной обработки, была установлена равной 5 мкм или меньше. При установке сферичности материалов для пескоструйной обработки 5 мкм или меньше, выемки с требуемыми свойствами могут быть более легко сформированы на поверхности формования поверхности протектора в пресс-форме.

Предпочтительно, чтобы средний размер частиц материалов для пескоструйной обработки, используемых в процессе пескоструйной обработки с применением материала для пескоструйной обработки, был установлен равным от 10 мкм до 1 мм. Путем установки среднего размера частиц материалов для пескоструйной обработки 10 мкм или больше, пресс-форма, имеющая требуемую форму выемки, может быть более просто получена на поверхности формования поверхности протектора, и в процессе пескоструйной обработки с использованием материала для пескоструйной обработки, возможно предотвратить случайный разброс материалов для пескоструйной обработки в случае пескоструйной обработки под высоким давлением. С другой стороны, путем установки среднего размера частиц материалов для пескоструйной обработки 1 мм или меньше, возможно предотвратить быстрый износ поверхности пресс-формы.

По той же причине, более предпочтительно, чтобы средний размер частиц материалов для пескоструйной обработки был установлен от 20 мкм до 0,7 мм, еще более предпочтительно, 30 от мкм до 0,5 мм.

Используемый здесь термин "средний размер частиц" относится к величине, полученной путем формования изображения материалов для пескоструйной обработки с использованием SEM, с последующим отбором из них 10 материалов для пескоструйной обработки, получения среднего значения диаметра вписанного круга и диаметра описывающего круга каждого материала для пескоструйной обработки, и усреднения результатов для 10 материалов для пескоструйной обработки.

Предпочтительно, чтобы твердость по шкале Мооса материалов для пескоструйной обработки была установлена равной 2-10. Путем установки твердости по шкале Мооса материалов для пескоструйной обработки равной 2 или больше, более просто может быть получена пресс-форма, имеющая требуемую форму выемок на поверхности формования поверхности протектора. С другой стороны, путем установки твердости по Моосу материалов для пескоструйной обработки равной 10 или меньше, пресс-форма будет менее склонна к быстрому износу.

По той же причине, более предпочтительно, чтобы твердость по Моосу материалов для пескоструйной обработки была установлена в диапазоне от 3,0 до 9,0, еще более предпочтительно от 5,0 до 9,0. Кроме того, предпочтительно, чтобы твердость по Моосу поверхности формования поверхности протектора пресс-формы для формования шины была установлена от 2,0 до 5,0, и чтобы разность между твердостью по Моосу поверхности формования поверхности протектора для пресс-формы, формирующей шину и твердостью по Моосу материалов для пескоструйной обработки была установлена от 3,0 до 5,0.

Предпочтительно, чтобы удельный вес материалов для пескоструйной обработки был установлен от 0,5 до 20. Это связано с тем, что путем установки удельного веса материалов для пескоструйной обработки равным 0,5 или больше, может быть улучшена работоспособность, благодаря предотвращению распыления материалов для пескоструйной обработки в процессе пескоструйной обработки. С другой стороны, путем установки удельного веса материалов для пескоструйной обработки равным 20 или меньше, становится возможным уменьшить энергию, необходимую для ускорения материалов для пескоструйной обработки, и предотвращать быстрый износ пресс-формы.

По той же причине, более предпочтительно, чтобы удельный вес материалов для пескоструйной обработки был установлен в пределах от 0,8 до 18, еще более предпочтительно от 1,2 до 15.

Материал для материалов для пескоструйной обработки не ограничен чем-либо конкретным, и, предпочтительно, использовать в качестве материала, например, gyricon, железо, стальное литье или керамику.

В процессе пескоструйной обработки, используя материал для пескоструйной обработки, предпочтительно, выдувать материалы для пескоструйной обработки воздухом под высоким давлением от 100 до 1000 кПа на поверхность формования поверхности протектора упомянутой выше пресс-формы в течение периода от 30 секунд до 10 минут.

Путем выдувания материалов для пескоструйной обработки в течение 30 секунд или больше под давлением 100 кПа или больше, становится возможным получить поверхность для формования поверхности протектора с упомянутой выше требуемой формой полностью, в то время как пескоструйная обработка материалов для пескоструйной обработки в течение 10 минут или меньше под давлением 1000 кПа или меньше, позволяет предотвратить повреждение поверхности для формования поверхности протектора.

Кроме того, предпочтительно, чтобы скорость пескоструйной обработки материалами для пескоструйной обработки была установлена от 0,3 до 10 (м/с), более предпочтительно, от 0,5 до 7 (м/с), путем регулирования удельного веса и давления пескоструйной обработки материалом. В этом случае, предпочтительно, чтобы расстояние между соплом для выдувания материалов для пескоструйной обработки и пресс-формой для формования шины было установлено 50-200 (мм).

Кроме того, упомянутое выше время пескоструйной обработки материалами для пескоструйной обработки относится к времени пескоструйной обработки для одной пресс-формы, например, в случае, когда одну шину формируют, используя 9 пресс-форм, предпочтительно, материалы для пескоструйной обработки выдувать течение от 270 секунд до 90 минут в сумме на поверхности формования поверхности протектора 9 пресс-форм для формования одной шины.

Кроме того, продувка материалов для пескоструйной обработки на поверхность для формования поверхности протектора одной пресс-формы может выполняться оператором, который смещает положение пескоструйной обработки, учитывая форму пресс-формы, и т.д. Таким образом, возможно выдувать материалы для пескоструйной обработки более равномерно.

Кроме того, в пресс-форме 10, предпочтительно, чтобы форма каждой выемки 12 была полусферичной. Это связано с тем, что путем формования каждой выемки 12 в виде полусферической формы, обеспечивается возможность сформировать выступы 9 полусферической формы на поверхности протектора шины. Следует отметить, что возможно управлять формой каждой выемки 12 путем регулирования размера частиц, скорости продувки и угла пескоструйной обработки материалов для пескоструйной обработки.

Кроме того, в пресс-форме 10, предпочтительно, чтобы глубина h каждой выемки 12 была установлена равной от 1 до 50 мкм. Путем установки глубины h каждой выемки 12 от 1 до 50 мкм, становится возможным сформировать выступы 9 с высотой от 1 до 50 мкм на поверхности протектора шины. Кроме того, возможно управлять глубиной h каждой выемки 12, путем регулирования скорости пескоструйной обработки материалов для пескоструйной обработки. В частности, если скорость пескоструйной обработки материалов для пескоструйной обработки увеличивается, глубина h может быть увеличена.

Кроме того, глубина каждой выемки 12 относится к расстоянию вдоль радиального направления между третьей воображаемой плоскостью, перпендикулярной линии радиального направления, продолжающейся через самый глубокий участок (внутренний конец в радиальном направлении) выемки 12, и четвертой воображаемой плоскостью, расположенной ближе всего к третьей воображаемой плоскости вдоль воображаемой плоскости, контактирующей с линией внешнего контура выемки 12 и перпендикулярной линии радиального направления. Следует отметить, что термин "радиальное направление" относится к направлению, соответствующему радиальному направлению тороидальной поверхности формования поверхности протектора, а именно, направлению, соответствующему радиальному направлению шины, для шины, формируемой путем использования пресс-формы 10. Кроме того, глубина выемок 12 может быть измерена с помощью SEM или микроскопа.

Пресс-форма 10 представляет собой пресс-форму для формования шины, имеющей поверхность формования поверхности протектора для формования поверхности протектора шины, и, предпочтительно, чтобы множество выступов было сформировано с плотностью от 80 до 320/мм2 на, по меньшей мере, части поверхности формования поверхности протектора. Таким образом, возможно формовать шины, имеющие отличные рабочие характеристики при качении на льду и по снегу, при предотвращении уменьшения жесткости блока и рабочих характеристик отвода воды.

Для пресс-формы, в соответствии с настоящим изобретением, предпочтительно, чтобы выемки были сформированы с плотностью от 80 до 320/мм2 в диапазоне 90% или больше площади поверхности протектора. Если выемки будут сформованы так, что они покрывают 90% или больше поверхности протектора с заданной плотностью, становится возможным сформовать достаточное количество выступов на поверхности протектора шины.

Кроме того, в пресс-форме 10, более предпочтительно, чтобы плотность выемок 12 составляла от 150 до 250/мм2. Путем установки плотности выемок 12 от 150 до 250/мм2, становится возможным формировать выступы 9 с плотностью от 150 до 250/мм2 поверхности протектора шины.

Кроме того, становится возможным управлять плотностью выемок 12 путем регулирования размера частиц и количества частиц материалов для пескоструйной обработки. В частности, если размер частиц материала для пескоструйной обработки будет увеличен, плотность выступов может быть увеличена. Кроме того, если размер частиц материалов для пескоструйной обработки будет увеличен, плотность выступов может быть уменьшена.

Кроме того, пресс-форма 10 представляет собой пресс-форму для формования шины, имеющую поверхность для формования поверхности протектора, предназначенную для формования поверхности протектора шины, и, предпочтительно, чтобы выемки с объемом 4×105 мкм3 или больше были сформированы с плотностью 80/мм2 или больше на, по меньшей мере, части поверхности формования для поверхности протектора, и чтобы удовлетворялись следующие условия: x′≤200 мкм, y′≤200 мкм и z′≤50 мкм, где x′ представляет собой первую ширину (мкм), которая представляет собой максимальную ширину каждой из упомянутых выше выемок, y′ представляет вторую ширину (мкм), которая представляет собой максимальную ширину каждой из выемок вдоль направления, перпендикулярного направлению, в котором измеряют первую ширину, и z′ представляет собой глубину (мкм) каждой из выемок.

Таким образом, возможно сформировать шину с отличными рабочими характеристиками при езде на льду и по снегу, имеющую выступы, сформированные на, по меньшей мере, части поверхности протектора с объемом 4×105 мкм3 или больше и с плотностью 80/мм2 или больше, удовлетворяющие условию x≤200 мкм, y≤200 мкм и z≤50 мкм.

Кроме того, возможно управлять плотностью выемок 12 для регулирования размера частиц и количества частиц. В частности, если количество частиц материалов для пескоструйной обработки увеличивать, плотность частиц может быть увеличена. Кроме того, если размер частиц материалов для пескоструйной обработки будет увеличен, плотность может быть повышена. Кроме того, возможно управлять объемом выемок 12, путем регулирования скорости выдувания материалов для пескоструйной обработки. В частности, если скорость пескоструйной обработки, с использованием материалов для пескоструйной обработки, будет повышена, объем может быть увеличен.

В том, что касается пресс-формы, предпочтительно, чтобы на одной части были сформированы выемки 12, по той же причине, плотность таких выемок, каждая из которых имеет объем 4×105 мкм3 или больше и удовлетворяет таким условиям, как x′≤200 мкм, y′≤200 мкм и z′≤50 мкм, становится 150/мм2 или больше, и, более предпочтительно, 150/мм2 или больше и меньше, чем 250/мм2. Кроме того, предпочтительно, чтобы объем выемки составлял 5×105 мкм3 или больше.

Следует отметить, что "объем выемки" и "ширину x′, y′ и высоту z′′ выемки в соответствии с настоящим изобретением можно измерять, например, путем увеличения поверхности формования поверхности протектора с помощью микроскопа.

Предпочтительно, чтобы средняя неровность по десяти точкам Rz поверхности формования для поверхности протектора пресс-формы, составляла от 1,0 до 50 мкм. Это связано с тем, что возможно формировать шину со средней неровностью Rz по десяти точкам поверхности протектора от 1,0 до 50 мкм.

Следует отметить, что путем установки среднего размера материалов для пескоструйной обработки, используемых в процессе пескоструйной обработки с применением материалов для пескоструйной обработки от 50 до 400 мкм, становится возможным получать пресс-форму для формования шины, в которой предусмотрена поверхность формования поверхности протектора, имеющая среднюю неровность Rz по десяти точкам, в упомянутом выше диапазоне.

Кроме того, предпочтительно, чтобы среднее расстояние между локальными пиками выемок поверхности формования поверхности протектора пресс-формы составляло от 5,0 до 100 мкм. Это связано с тем, что возможно формирование шины со средним расстоянием S от 5,0 до 100 мкм между локальными пиками выступов, формируемых на поверхности протектора шины.

Кроме того, путем установки среднего размера частиц материалов для пескоструйной обработки, используемых в процессе пескоструйной обработки материала для пескоструйной обработки от 50 до 400 мкм, становится возможным получать пресс-форму для формования шины, включающую в себя поверхность формования для протектора, имеющую среднее расстояние в упомянутом выше диапазоне.

Выше пояснялся вариант осуществления настоящего изобретения со ссылкой на чертежи. Однако, шина и пресс-форма для формования шины, в соответствии с настоящим изобретением, не ограничены, в частности, раскрытым вариантом осуществления, и соответствующие изменения могут быть выполнены для шины и пресс-формы для формования шины, в соответствии с настоящим изобретением.

Примеры

Настоящее изобретение более подробно поясняется ниже в соответствии с примерами, хотя настоящее изобретение не ограничено раскрытыми примерами. Изготовление пресс-формы для формования шины

Пресс-формы 1-5 для формования шины, имеющие поверхности формования для поверхности протектора со свойствами поверхности, как показано в таблице 1, изготовили путем пескоструйной обработки материалами для пескоструйной обработки (на основе керамики) поверхностей формования для поверхности протектора пресс-форм для формования шины, изготовленных из алюминия, при изменении условий пескоструйной обработки (таких как давление пескоструйной обработки и скорость пескоструйной обработки). Кроме того, свойства поверхности для поверхностей протектора, изготовленных пресс-форм измеряли с помощью SEM и микроскопа.

Изготовление шины

Шины 1-5 с размерами шины 205/55R16 изготовили в соответствии с обычными способами, путем использования изготовленных форм 1-5 для формования шины, соответственно. Кроме того, свойства поверхности для поверхностей протектора изготовленных шин измеряли путем использования SEM и микроскопа. Результаты представлены в таблице 2.

Кроме того, рабочие характеристики при езде на льду и по снегу каждой изготовленной шины оценивали с помощью следующего способа оценки. Результаты представлены в таблице 2.

Рабочие характеристики при езде на льду

После того, как каждая шина была изготовлена, шину установили на разрешенный к применению обод, накачали до нормального внутреннего давления, установленного JATMA, и установили на транспортное средство. Затем измеряли коэффициент трения на льду в условиях нагрузки 4,3 кН на каждом переднем колесе и при скорости 30 км/ч на обледеневшей дороге. Коэффициент трения на льду каждой шины оценивали, при этом оценка 100 представляла коэффициент трения по льду шины 1. Результаты показаны в Таблице 2. Чем большее значение, тем выше коэффициент трения по льду и лучше рабочие характеристики при езде по льду, как представлено в таблице 2.

Рабочие характеристики при езде по снегу

После изготовления каждой шины, шину установили на разрешенный к применению обод, накачали до нормального внутреннего давления, установленного в соответствии с JATMA, и установили на транспортное средство. Кроме того, измеряли коэффициент трения при езде по снегу в условиях нагрузки 4,3 кН на каждое переднее колесо и при скорости 30 км/ч по заснеженной дороге. Коэффициент трения при езде по снегу каждой шины оценивали так, что оценка 100 представляла коэффициент трения по снегу для шины 1. Результаты представлено в таблице 2. Чем больше значение, тем выше коэффициент трения по снегу и тем лучше рабочие характеристики при езде по снегу, как представлено в таблице 2.

Следует учесть, что при сравнении с шинами, в соответствии с обычным примером и сравнительным примером, шины, в соответствии с примерами настоящего изобретения имеют лучшие рабочие характеристики при езде на льду и по снегу, как представлено в таблице 2.

В соответствии с настоящим изобретением, возможно создать шину с улучшенными рабочими характеристиками при езде на льду и по снегу, и также пресс-форма для формования шины может использоваться для ее формования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИНА И ПРЕСС-ФОРМА ДЛЯ ФОРМИРОВАНИЯ ШИНЫ | 2012 |

|

RU2586428C2 |

| ШИНА И ПРЕСС-ФОРМА ДЛЯ ФОРМОВАНИЯ ШИНЫ | 2012 |

|

RU2578520C2 |

| ШИНА И ПРЕСС-ФОРМА ДЛЯ ФОРМОВАНИЯ ШИНЫ | 2012 |

|

RU2578652C2 |

| ШИНА И ФОРМА ДЛЯ ФОРМИРОВАНИЯ ШИНЫ | 2012 |

|

RU2582329C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2019 |

|

RU2758158C1 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2016 |

|

RU2684990C1 |

| ШИПОВАННАЯ ШИНА | 2017 |

|

RU2730803C2 |

| ШИНА | 2021 |

|

RU2808978C1 |

| ШИПОВАННАЯ ШИНА | 2017 |

|

RU2748476C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2011 |

|

RU2468931C1 |

Группа изобретений относится к шине с улучшенными рабочими характеристиками при езде на льду и по снегу и к пресс-форме для формования шины. Шина имеет большое количество выступов, которые имеют полусферическую форму на, по меньшей мере, части поверхности протектора шины, в которой каждая из выемок шины имеет ширину выемки от 0,22 мкм до 50 мкм, в которой выступы имеют разную высоту Н и внешние диаметры D. Пресс-форма содержит поверхность, предназначенную для формования поверхности протектора шины и множество выемок, которые имеют полусферическую форму на, по меньшей мере, части поверхности для формования поверхности протектора. Каждый из выступов имеет ширину выступа от 0,22 мкм до 50 мкм, при этом выемки имеют разные внешние диаметры d и глубину h. Достигается повышение рабочих характеристик при езде на льду и по снегу. 2 н.п. ф-лы, 14 ил., 2 табл.

1. Шина, содержащая множество выступов, которые имеют полусферическую форму на, по меньшей мере, части поверхности протектора шины, в которой каждая из выемок имеет ширину выемки от 0,22 мкм или более до 50 мкм или менее, в которой выступы имеют разную высоту Н и внешние диаметры D.

2. Пресс-форма для формования шины, содержащая: поверхность для формования поверхности протектора, предназначенную для формования поверхности протектора шины; и множество выемок, которые имеют полусферическую форму на, по меньшей мере, части поверхности для формования поверхности протектора, причем каждый из выступов имеет ширину выступа от 0,22 мкм или более до 50 мкм или менее, при этом выемки имеют разные внешние диаметры d и глубину h.

| ПОЛУПРОВОДНИКОВАЯ СВЕЧА ЗАЖИГАНИЯ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1991 |

|

RU2028023C1 |

| JP H07257111 A, 09.10.1995 | |||

| JP H05318621 A, 03.12.1993 | |||

| ШИНА ДЛЯ ТЯЖЕЛЫХ УСЛОВИЙ РАБОТЫ | 2002 |

|

RU2298483C2 |

| РАСХОДУЕМЫЕ РЕБРА ДЛЯ УМЕНЬШЕНИЯ ИЗНОСА ШИН | 1997 |

|

RU2192967C2 |

Авторы

Даты

2016-02-27—Публикация

2012-12-28—Подача