Изобретение относится к горной технике, в частности к способам и устройствам саморегулирования процессом вращательного бурения скважин с использованием вибрационных или колебательных средств.

Изобретение ориентировано на использование в бурильных установках при бурении различных по физико-механическим свойствам и перемежающихся по составу горных пород преимущественно при разведочном и колонковом бурении, в том числе скважин жилищно-коммунального назначения.

Известно, что наивысшей эффективностью обладают способы и устройства для бурения скважин, реализующие принцип саморегулирования, интенсификации и оптимального соответствия осевого усилия на режущем инструменте, скорости процесса бурения и частоты вращения бурового става с крепостью перемежающихся слоев породы (Ломакин М.С. Автоматическое управление технологическими процессами карьеров / Учебное пособие для вузов. - М.: Недра, 1978. 280 с.).

Наиболее производительными способами являются разновидности вращательного бурения: вращательно-ударный и вибровращательный с функцией саморегулирования.

При вращательно-ударном способе внедрение лезвия бура в породу происходит под действием осевого усилия в сочетании с осевым ударным импульсом, приложенным к непрерывно-вращающемуся буровому ставу. Этим способом повышается доля крутящего момента на рабочем инструменте (патент РФ №2237148 «Способ бурения скважин и устройство для его осуществления, Е21В 7/00, Е21В 6/02, 2004).

Процесс разрушения при этом протекает по-разному в зависимости от крепости пород.

При вибровращательном бурении скважин процесс существенно облегчается, если вибрация снаряда сопутствует его вращению. Из практики известно (Вибровращательное бурение. - Уральский ТГУ и др. - [Электронный ресурс; Режим доступа 23.03.2015] - http://kolodci.com.ua/burenie-skvajin-i-kolodcev/71-vibrovrashhatelnoe-burenie), что механическая скорость бурения увеличивается по сравнению с вибрационным и в 6-7 раз по сравнению с вращательным способом.

Этот способ интенсифицирует разрушение горной породы за счет наложения на процесс бурения вибрационных колебаний нагрузки.

Общим недостатком практического применения этих способов является необходимость в наличии, дополнительно к основному приводу вращения и подачи, бурового инструмента устройства ударного или виброколебательного принципа действия и сложной системы автоматического управления, регулирования процесса бурения с учетом физико-механических свойств и перемежающихся слоев горных пород.

Способом, учитывающим и технологически обеспечивающим взаимосвязь параметров процесса наложения вибрационных колебаний нагрузки на буровой инструмент с технологическими параметрами бурения и свойствами породы, является «Способ бурения взрывных скважин и устройство для его осуществления» (патент РФ №2084624, Е21В 44/00, Е21В 7/24, 1997).

Этот способ принят за прототип.

Сущность способа заключается в том, что выполняют наложение на буровой став или буровой инструмент ударных нагрузок, измеряют частоту вращения бурового става, преобразуют ее в напряжение, сравнивают его с опорным и по разности производят обратное преобразование напряжения в частоту, по сигналу преобразования производят управление потоком воздуха в скважину. При этом частота подачи потока сжатого воздуха в скважину обратно пропорциональна частоте вращения бурового става. Способом предусматривается техническое согласование обратной зависимости между крепостью пород в скважине и частотой вращения бурового става, а также прямая зависимость частоты ударов на буровой став от крепости породы.

Недостатками этого способа являются:

- необходимость в дополнительной системе управления, включающей подсистемы измерения частоты вращения бурового става, подсистем сравнения, формирования и преобразования сигнала управления;

- необходимость проведения разведочного бурения для определения и использования в качестве исходных данных средней крепости пород в скважине;

- отсутствие технологической взаимосвязи между требуемой продольной скоростью бурения породы, сопротивлением породы внедрению бурового инструмента, частотой и величиной виброударных импульсов;

- сравнительно сложный алгоритм реализации способа, что требует и сложного устройства.

Задача изобретения: повышение эффективной производительности бурения различных по физико-механическим свойствам и перемежающихся по составу горных пород.

Поставленная задача достигается тем, что согласно предлагаемому способу бурения породы с переменными свойствами, включающему наложение колебаний нагрузок на буровой инструмент, сравнение действительного и опорного значений частоты вращения бурового инструмента, формирование и использование управляющего сигнала рассогласования, дополнительно, в автоматическом режиме с использованием прямой положительной и обратной отрицательной связей между силовыми и кинематическими параметрами процесса бурения, выполняют сравнение действительного и опорного значений суммарной нагрузки на буровой инструмент, по сигналу рассогласования изменяют величину подачи и частоту вращения, частоту и амплитуду наложенных колебаний силовых и кинематических параметров бурового инструмента до значений, соответствующих изменению физико-механических свойств породы и видам бурения: вращательного, вращательно-колебательного, вибровращательного, контролируют процесс бурения в соответствии с показаниями манометров.

Значение коэффициента усиления обратной отрицательной связи между изменениями скорости подачи и суммарного сопротивления породы разрушению устанавливают величиной постоянной, а значение коэффициента прямой положительной связи между скоростями подачи и вращения бурового инструмента устанавливают постоянным для вращательного и вращательно-колебательного этапов бурения, а при вибровращательном бурении он автоматически устанавливается переменным в зависимости от реального значения крепости породы в скважине и соответствующих ей частоты, амплитуды и величины силовых импульсов воздействия на породу.

Согласно способу в качестве номинальных (опорных) значений кинематических и силовых параметров бурения принимаются скорости вращения и подачи, крутящий момент и усилие подачи бурового инструмента, соответствующие, с одной стороны, выходной мощности привода буровой установки, а с другой стороны - максимально возможной крепости разрушаемой породы. Сравнение действительных и опорных значений указанных параметров в процессе бурения осуществляется автоматически, в соответствии с обратной отрицательной связью

прямой положительной связью

при граничных условиях существования

где: MΣ0, Mсв, Mсп, ΔMcΣ - приведенные нагрузки сопротивления породы бурению, соответственно суммарная опорная нагрузка, действительные вращательная и осевая нагрузки, а также приращение их суммы относительно MΣ0; ωE, υп - частота вращения и скорость подачи бурового инструмента; А, В, С - постоянные коэффициенты; kп - коэффициент усиления прямой положительной связи.

В режиме саморегулирования сигналы рассогласования используют для формирования ускорений скоростей вращения и подачи и соответственного формирования приращений величины нагрузок от бурового инструмента на буримую породу со знаком, обратным знаку сигналов рассогласования. Следовательно, наличие обратных связей (1-3) позволяет выполнять бурение породы с автоколебаниями силовых и кинематических параметров, величина которых зависит от соотношения действительных и опорных значений нагрузок на буровой инструмент.

Таким образом, технический результат от реализации способа заключается в повышении эффективности производительного бурения переменных по физико-механическим свойствам или перемежающихся по составу слоев с различной твердостью горных пород за счет автоматического формирования и поддержания рациональных значений силовых, вращательных и колебательных параметров режима бурения.

Этот способ может найти применение при модернизации буровых установок, типа УРБ-2А-2, привод которых содержит гидромотор вращения и гидроцилиндр подачи бурового инструмента (Буровое оборудование. Гидравлические системы буровых станков и установок / Учебное пособие // Каракозов А.А., Юшков И.А., Попова М.С., Парфенюк С.Н., Сагайдак И.Д. - Донецк: ДонНТУ, 2011. - 116 с., стр. 90-96). В системах гидропривода этих установок используется дроссельное регулирование скоростей вращения и подачи бурового инструмента, а также осевой нагрузки и крутящего момента. Дополнительно могут использоваться предохранительно-разгрузочные клапаны.

При встрече бурового инструмента с более крепкими породами частота вращения и скорость подачи его в таких установках снижаются из-за повышения давления в нагнетательных линиях и дополнительных расходов масла через дроссели (или предохранительно-перепускные клапаны). В этот момент должна изменяться динамика и характер воздействия бурового снаряда на породу, например, в виде придания процессу бурения дополнительных жестких колебаний по нагрузке (вибрации) и скоростям вращения и подачи, что позволит интенсифицировать процесс разрушения пород и, как следствие, сохранить или повысить скорость проходки скважины. И, наоборот, при снижении крепости породы должна повыситься скорость проходки с целью наиболее эффективного использования мощности буровой установки. Однако наличие только дроссельного регулирования, в силу указанной выше зависимости расхода от давления, не позволяет в таких установках изменять динамику воздействий бурового инструмента на породу с различными физико-механическими свойствами и обеспечить саморегулирование режимов бурения.

Показанным принципам производительного бурения скважин с различными физико-механическими свойствами и перемежающимися по составу горными породами должно соответствовать специальное техническое устройство.

Известно «Устройство для вибровращательного бурения скважин (а.с. СССР №1452966, Е21С 1/00, 1989 г.) для повышения производительности бурения различных по физико-механическим свойствам и перемежающихся по составу горных пород. Это достигается за счет оптимизации распределения нагрузки между вращательным, вибрационным и силовым воздействиями на буровой снаряд. Устройство имеет вибровращательную каретку с гидродвигателями вращателя и вибратора. Напорными магистралями гидродвигатели вращателя и вибратора, а также гидродвигатель лебедки соединены с насосами, а через сливную магистраль - с маслобаком. В напорные магистрали встроены гидрораспределители, при этом один из них имеет вспомогательный распределитель. Увеличение поступления масла в гидродвигатель вибратора увеличивает частоту вращения его шестерен-дебалансов и, как следствие, увеличивает усилие подачи бурового агрегата к забою скважин. При этом увеличивается скорость бурения и частота вращения бурового снаряда (за счет дополнительного поступления масла в напорную магистраль и уменьшающейся штоковой полости гидроцилиндра).

Автоматическое регулирование процесса бурения в экстремальных ситуациях в зависимости от сопротивления породы разрушению осуществляется распределителями с гидроуправлением, переключающими направление рабочей жидкости (масла) между элементами гидросистемы в соответствии с действительными моментами сопротивления и скоростью бурения.

Недостатками устройства являются значительная инерционность вибровращательной каретки и дискретный (не непрерывный по мере непрерывного изменения крепости породы) характер автоматического переключения потоков масла. Значительная инерционность снижает быстродействие устройства, интервалы частоты вибрации и амплитуды, а в целом - сужает область применения устройства и достижения поставленной цели.

Известно «Устройство для стабилизации толщины слоя при механической обработке криволинейных поверхностей» (а.с. №483224, B23q, 5/06, B24b 5/16, 1975 г.).

Устройство представляет собой саморегулируемый гидравлический привод предельного регулирования. В напорную линию гидронасоса включены параллельно между собой регулируемый дроссель (Др1) и гидромотор вращения, вал которого связан с рабочим органом, а между сливными линиями гидромотора и регулируемого дросселя (Др1), выполняющего роль регулятора режимов, включен реверсируемый гидромотор подачи, после которого на сливных линиях установлены дроссели (Др2) и (Др3), причем вал реверсируемого гидромотора кинематически связан с механизмом подачи рабочего органа. Дроссель (Др2) установлен на сливной линии гидромотора, а дроссель (Др3) - на сливной линии дросселя (Др1).

Слежение за изменением кривизны поверхности и стабилизация толщины снимаемого слоя материала осуществляются устройством автоматически таким образом, что рабочий орган, воспринимающий изменения момента сопротивления обработке поверхности, передает эти изменения на вал гидромотора вращения. При достижении моментом сопротивления на валу гидромотора вращения величины, установленной регулятором режимов (Др1) для данного режима, на валу гидромотора подачи наступит период динамического равновесия, соответствующего заданной толщине снимаемого слоя материала. При нарушении динамического равновесия будет осуществляться подача рабочего органа в направлении, соответствующем знаку сигнала: на деталь или от детали с целью стабилизации толщины снимаемого слоя. Таким образом, саморегулирование в процессе работы устройства осуществляется за счет наличия внутренней обратной отрицательной связи по величине и знаку приращения относительно расчетного значения действующего на рабочий орган момента сопротивления.

Недостатками устройства по отношению к способам вращательного, колебательного, вибровращательного бурения скважин с различными физико-механическими свойствами и перемежающимися по составу горными породами являются:

- наличие в устройстве лишь дроссельного регулирования процесса с квадратичной (нелинейной) зависимостью расхода масла через дроссель от перепада давления на нем, что снижает жесткость, быстродействие и динамику воздействий на обрабатываемый материал (породу в случае бурения);

- отсутствие в структуре управления устройства внутренних связей, коэффициенты усиления сигнала, которых непрерывно и автоматически позволяли бы изменять параметры кинематических и силовых воздействий рабочего инструмента на обрабатываемый материал в соответствии с характером изменения свойств этого материала;

- отсутствие возможности использования при обработке материала наложения на вращательно-поступательное движение рабочего инструмента колебательных, вибрационных импульсов, амплитуда и мощность которых автоматически и непрерывно регулировалась и воспроизводилась бы самим устройством в зависимости от физико-механических свойств этого материала;

- отсутствие возможности непрерывного достижения устройством эффективной производительности механической обработки материала с изменяющимися свойствами;

- отсутствие средств контроля технологических параметров обработки.

Задача изобретения: повышение эффективной производительности бурения различных по физико-механическим свойствам и перемежающихся по составу горных пород.

Эта задача решается следующим образом.

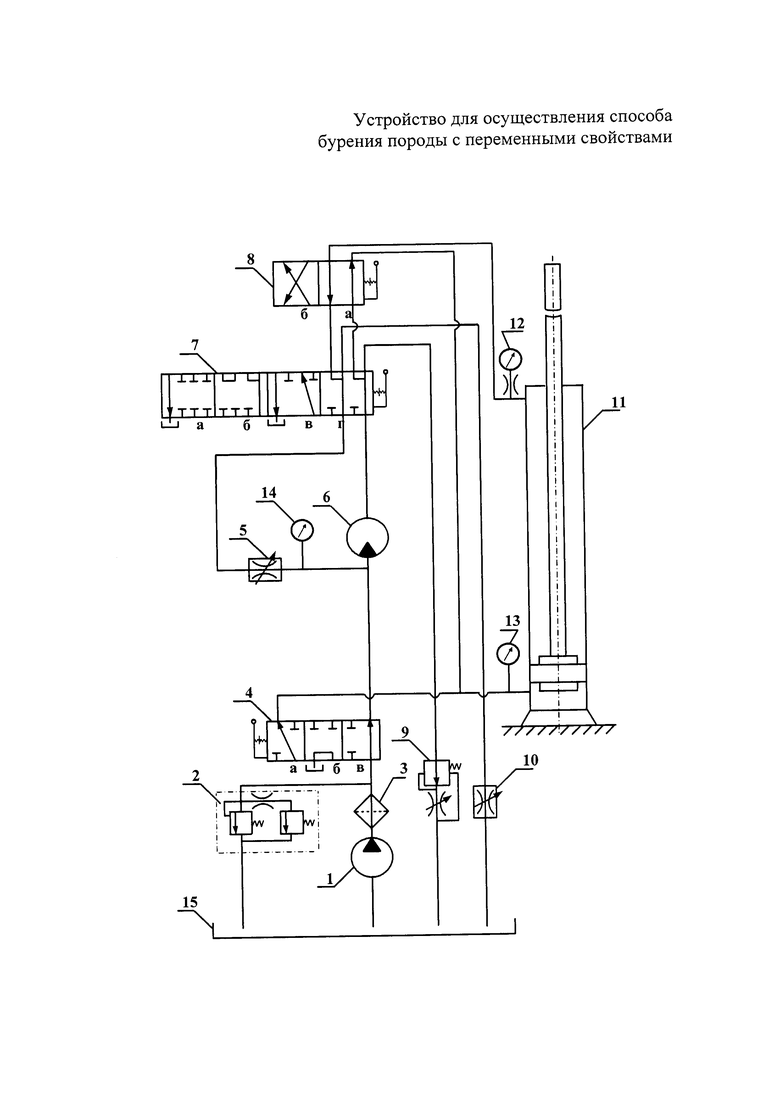

Устройство для осуществления способа бурения породы с переменными свойствами содержит насос постоянной производительности, фильтр, предохранительный клапан, регулируемые дроссели, гидродвигатели подачи и вращения, бак и трубопроводы, объединенные в гидросистему, отличающееся тем, что оно дополнительно снабжено двухлинейным регулятором расхода, двух- трех- и четырехпозиционными гидрораспределителями, предохранительно-разгрузочным клапаном, манометрами и указателем нагрузки, причем вход четырехпозиционного гидрораспределителя соединен с напорной линией насоса через фильтр и трехпозиционный гидрораспределитель двумя параллельными гидролиниями, одна из которых включает манометр, регулируемый дроссель в качестве регулятора режимов, другая гидролиния включает гидромотор вращения бурового инструмента, а выход четырехпозиционного гидрораспределителя соединен одной гидролинией с другим регулируемым дросселем и, параллельно, через двухпозиционный гидрораспределитель со штоковой полостью цилиндра подачи бурового инструмента, а другой гидролинией соединен с регулятором расхода и, параллельно, через двухпозиционный гидрораспределитель с поршневой полостью цилиндра подачи бурового инструмента.

Устройство для осуществления способа бурения породы с переменными свойствами должно эффективно обеспечить не только определенную последовательность технологических состояний способа бурения, но и техническую возможность наладки и безопасного осуществления этой последовательности. Поэтому в устройстве предусмотрены многопозиционные гидрораспределители для формирования дополнительных потоков и направлений рабочей жидкости для реализации указанной возможности. Дополнительные позиции гидрораспределителей обеспечивают: разогрев масла в системе перед бурением; «взвешивание» подвижных частей механизма подачи»; ускоренный подъем бурового инструмента с его вращением, но без регулирования скоростей; подачу штанги «на забой» или «из забоя» с вращением бурового инструмента и регулированием скоростей. Порядок подсоединения дополнительных позиций гидрораспределителей для выполнения указанных операций поясняется в разделе наладки и работы устройства.

На рисунке изображена принципиальная гидравлическая схема устройства для осуществления «Способа бурения породы с переменными свойствами».

Устройство для осуществления способа бурения породы с переменными свойствами состоит из гидронасоса постоянной производительности 1, предохранительно-разгрузочного клапана 2, фильтра 3, трехпозиционного гидрораспределителя 4, регулируемого дросселя 5 в качестве регулятора режимов, гидромотора вращения бурового инструмента 6, четырехпозиционного гидрораспределителя 7, двухпозиционного гидрораспределителя 8, двухлинейного регулятора расхода 9, регулируемого дросселя 10 в качестве регулятора жесткости гидросистемы, гидроцилиндра подачи 11, манометров 12 с демпфером 14, измерителя веса 13, бака 15.

Основной отличительной особенностью устройства является наличие в гидросистеме двухлинейного регулятора расхода. Назначением регулятора расхода является обеспечение в процессе бурения породы с переменной крепостью наиболее эффективной подачи бурового снаряда с амплитудой и частотой ее колебаний, соответствующих частоте и величине дополнительных (наложенных) импульсов нагрузки на разрушаемую породу.

Решению этой задачи способствуют такие свойства регулятора расхода:

- расход рабочей жидкости (масла) через регулятор расхода Qpp не зависит от перепада давления на нем и является величиной постоянной (в пределах допустимых погрешностей в пределах ±5%), установленной при наладке устройства. Это свойство регулятора расхода позволяет автоматически изменять коэффициент усиления сигнала рассогласования по отрицательной обратной связи, представленной формулой (1). Дополнительно, в соответствии с формулой (2) регулятор расхода задействует прямую положительную связь между скоростями подачи и вращения бурового инструмента с достаточным для конкретного вида бурения ее коэффициентом усиления;

- работа регулятора режимов сопровождается автоколебаниями его подвижных деталей и протекающей через него жидкости (от 5 до 30 Гц). Автоколебания передаются по гидролинии и накладываются дополнительно на колебания скоростей подачи и вращения (до 14 Гц) соответствующих гидродвигателей за счет обратной и прямой связей между ними, а также на пульсацию жидкости после насоса. В итоге наложенные колебания передаются на буровой инструмент. Амплитуда, частота автоколебаний зависят от давления жидкости перед регулятором: чем больше давление, тем больше частота и меньше амплитуда и наоборот (Макарьянц Г.М. Разработка методов и средств снижения динамических нагрузок в пневматических и гидромеханических системах / Дисс. на соиск. уч. степени докт. техн. наук. - СГАУ, Самара, 2014. - 250 с., стр. 45).

Взаимное наложение автоколебаний регулятора расхода и колебаний расхода и давления масла в гидросистеме устройства происходит за счет обратной отрицательной (1) и прямой положительной (4) связей в жидкостном тракте «гидродвигатель вращения - гидроцилиндр подачи - регулятор режимов»:

где: kп, kрп, ƒп, ρ, Р1, µ, ƒрп, qгв, Δνпо, Δkрп0 - соответственно коэффициент усиления прямой положительной связи по скоростям вращения и подачи (6); опорный параметр управления прямой положительной связи; эффективная площадь рабочей поверхности поршня, плотность и давление масла в жидкостном тракте, равное перепаду давления на регуляторе расхода; коэффициент сопротивления и площадь рабочей щели регулятора расхода; характерный объем гидромотора вращения инструмента, приращения (колебания) номинальных значений скорости подачи и опорного параметра регулятора расхода.

Как следует из формул (3), (4) и (5), величина настройки интервала изменения подачи зависит от величины опорного параметра; динамики и направления подачи (на забой или от забоя с определенной частотой, амплитудой колебаний и величиной силовых импульсов) соответствуют соотношению значений второго члена выражения (4) и опорного параметра, соответствуют также величине расхода, давления и автоколебаниям масла.

Устройство позволяет реализовать не только основные функции «Способа бурения породы с переменными свойствами», но и вспомогательные функции, способствующие эффективной, безопасной реализации способа и работе устройства.

В исходном, не рабочем, состоянии гидрораспределитель 4 включен в среднюю позицию (б), гидрораспределитель 7 в позицию (а), а гидрораспределитель 8 в позицию (а). После включения электродвигателя насоса 1, масло поступает из маслобака 14 в напорную линию гидросистемы и через гидрораспределитель 4 (позиция «б») обратно в маслобак.

После разогрева масла гидрораспределитель 4 переключают в позицию (а) и выполняют «взвешивание» подвижных частей механизма подачи 11 с регистрацией нагрузки холостого хода по указателю веса 13.

Устройство переключается в исходное, не рабочее, состояние.

Наладка устройства для работы в режиме «Способ».

В исходном состоянии гидрораспределитель 7 переключают в позицию (г), после чего выполняют наладку скоростного и силового режимов.

Наладка устройства для работы в этом режиме выполняется с использованием специальных номограмм, на которых шкалы параметров режима бурения соответствуют шкалам лимбов дросселей и регулятора расхода.

Наладку скоростного режима работы гидродвигателей вращения и подачи осуществляют двухлинейным регулятором расхода 9, расход которого устанавливают равным разности расходов масла через эти гидродвигатели в номинальном режиме бурения и в соответствии с формулой (4). Тем самым устанавливают номинальные для исходного режима бурения частоту вращения и скорость подачи бурового инструмента (коронки, долота и т.п.). При этом принимают во внимание то, что в гидросистеме устройства установлен насос постоянной производительности.

Наладку силового режима работы устройства выполняют регулятором режимов 5, подпорным регулируемым дросселем 10. Гидрораспределитель 4 переключают в позицию (в), гидрораспределитель 7 в позицию (г), гидрораспределитель 8 в позицию (а). Наладку выполняют на номинальные перепады давления на гидродвигателях вращения и подачи с учетом гидросопротивлений при холостом ходе, веса механизма подачи, требуемой жесткости системы управления при условии, что расход масла через дроссель 10 равен разности постоянной производительности насоса и установленного ранее расхода через регулятор 9.

Наладку скоростного и силового режимов выполняют по настроечным номограммам, ориентируясь на достижение максимальной эффективности насосной станции, т.е. на номинальные давление и расход на выходе насоса.

Работа устройства в режиме «Способ»

В начальный момент времени после включения устройства в режим «Способ» перепады давления на гидродвигателях определяются лишь нагрузками холостого хода, поэтому их гидросопротивления незначительны, а гидросопротивление регулятора режимов 5, наоборот, настроено на номинальное сопротивление породы бурению, т.е. на суммарное сопротивление подаче и вращению соответственных гидродвигателей. Следовательно, скорости вращения и подачи будут иметь максимальные значения и буровой инструмент будет перемещаться на забой с ускоренной подачей.

В начале контакта и внедрения бурового инструмента в породу он будет воспринимать увеличивающуюся суммарную нагрузку сопротивления бурению до тех пор, пока суммарная нагрузка гидродвигателей, создаваемая перепадами давлений на них, сравняется с суммарной нагрузкой сопротивления породы бурению (1). В этот момент значения скоростей подачи и вращения будут равны заданным значениям. При этом заданным значением скорости подачи могут быть значение как более нуля, так и равное нулю. Назовем первый режим работы устройства «режимом стабилизации скорости», а второй - «режимом стабилизации положения». Но в обоих режимах будут наблюдаться основные и наложенные колебания скоростей относительно этих, заданных, значений, а вместе с этим и колебания движущих воздействий и силового сопротивления породы бурению.

Особенность и сущность процесса бурения в режиме «стабилизация скорости» заключается в том, что при установившемся вращательном режиме «стабилизация скорости» работа устройства происходит с незначительными колебаниями установленных нагрузок и скоростей подачи и вращения относительно номинальных значений и, соответственно, незначительными колебаниями удельной толщины среза или удельного объема буримой породы. Визуально характер колебаний и величина давления контролируются манометрами 12, 13, 14.

По мере превышения номинального суммарного сопротивления породы бурению (например, при возрастании крепости породы) происходит снижение скорости вращения и скорости подачи бурового инструмента на забой, увеличение давления P1 (импульс) на входе гидродвигателей вращения и подачи, затем, как следствие снижения скоростей происходит снижение сопротивления породы бурению и давления P1 и уже увеличение скоростей подачи и вращения, что вновь приводит к превышению суммарного сопротивления породы бурению. Цикл повторяется. Таким образом, происходит чередование импульсов давления и, как следствие, знакопеременных воздействий на буровой инструмент: прямого - на забой и обратного - от забоя. С некоторым временным смещением аналогичные колебания скорости и нагрузки наблюдаются и в отношении воздействия вращающего момента. На эти, основные, колебания накладываются автоколебания, возбуждаемые регулятором расхода.

Работа устройства в режиме «стабилизации положения» заключается в следующем.

При определенном превышении сопротивления породы бурению (возрастании крепости породы) скорость подачи может принимать нулевое, с знакопеременными приращениями, или отрицательные значения. Это объясняется тем, что в первом случае расход масла через гидромотор устанавливается равным постоянному расходу через регулятор расхода 9, а во втором случае расход через гидромотор становится меньшим расхода через регулятор. Режим колебаний скоростей и нагрузок на буровом инструменте при этом меняется, а вращательное бурение породы переходит во вращательно-колебательное или в вибровращательное. Это сопровождается увеличением частоты, уменьшением амплитуды колебаний и ростом силовых импульсов, воздействий на забой.

Наличие в устройстве демпфирующих элементов (например, масла как сжимаемой жидкости) и последовательного соединения гидродвигателей колебания скоростей и нагрузок, воспринимаемые буровым снарядом от гидродвигателя вращения и гидроцилиндра подачи не синхронны, а сдвинуты по времени. Это, дополнительно, приводит к работе бурового инструмента в режиме мелкого скола, что, как и по прототипу способа, «позволяет буровому снаряду активнее обрабатывать крепкий забой, в результате чего увеличивается скорость проходки скважин». Но данное устройство позволяет при реализации предложенного способа добиться этого автоматически за счет внутренних связей и посредством автоматического, непрерывного изменения вида интенсивного бурения скважин с переменной крепостью породы.

При аварийном нарушении функций предложенного способа (например, при заклинивании штанги или бурового инструмента) происходит резкое возрастание момента сопротивления вращению и соответственное снижение скорости вращения гидромотора 6. Это приводит к резкому снижению давления перед регулятором расхода 9, увеличению расхода масла через регулятор режимов 5, повышению противодавления в цилиндре подачи 11 и, как результат, происходит обратная подача штанги, вывод ее из забоя до снижения или исключения причин нарушения функций.

Работа устройства во вспомогательных режимах.

Для ускоренного подъема бурового инструмента с его вращением, но без регулирования скоростей четырехпозиционный гидрораспределитель 7 переключают в позицию (в), гидрораспределитель 4 в позицию (в), гидрораспределитель 8 в позицию (б). После включения устройства в этот режим весь поток масла от насоса и через гидромотор по нагнетательной гидролинии поступает в штоковую полость цилиндра подачи, а из поршневой полости цилиндра масло поступает на слив.

Для подачи штанги с вращением и регулированием скоростей «на забой» распределитель 4 устанавливается в позицию (в), распределитель 7 в позицию (б), распределитель 8 в позицию (а) или в позицию (б) при подаче «из забоя». После включения устройства в этот режим поток масла из насоса через гидромотор направляется на регулятор потока и в поршневую полость цилиндра подачи, а из штоковой полости на слив. Для подачи штанги из забоя поток масла после гидромотора направляется на регулятор расхода и одновременно в штоковую полость цилиндра, а затем из поршневой полости на слив.

Для исключения аварийных поломок подсистем устройства при значительном превышении давления в гидросистеме установлен предохранительно-разгрузочный клапан.

Таким образом, способ бурения и устройство для его осуществления позволяют за счет автоматического распределения суммарной нагрузки между вращательным, силовым и вибрационным воздействием на породу с переменными свойствами осуществить бурение с соответственными режимами: вращательным, вращательно-колебательным, вибровращательным, эффективно используя мощность насосного агрегата бурильной установки и, следовательно, достигая наиболее эффективной производительности и безопасности бурения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вибровращательного бурения | 1986 |

|

SU1452966A1 |

| Бурильная машина | 1984 |

|

SU1222832A1 |

| АДАПТИВНАЯ МАШИНА ВРАЩАТЕЛЬНОГО БУРЕНИЯ | 2011 |

|

RU2473767C1 |

| БУРИЛЬНАЯ МАШИНА | 1994 |

|

RU2084626C1 |

| Устройство для вибровращательного бурения | 1985 |

|

SU1298370A1 |

| Бурильная машина | 1986 |

|

SU1406361A1 |

| Устройство для привода подачии ВРАщЕНия буРА | 1979 |

|

SU846722A2 |

| Гидравлическая бурильная машина | 1982 |

|

SU1073450A1 |

| Устройство для регулирования режима бурения | 1982 |

|

SU1059147A1 |

| Гидропривод бурового станка | 1987 |

|

SU1460235A1 |

Изобретение относится к горной технике с использованием вибрационных или колебательных средств. Техническим результатом является повышение эффективности производительности бурения различных по физико-механическим свойствам горных пород. Сущность способа заключается в том, что в автоматическом режиме выполняют сравнение действительного и опорного значений суммарной нагрузки на буровой инструмент с использованием прямой положительной и обратной отрицательной связей между силовыми и кинематическими параметрами процесса бурения. Далее по сигналу рассогласования изменяют посредством изменения коэффициентов усиления связей величину подачи и частоту вращения бурового инструмента. Также изменяют частоту и амплитуду наложенных колебаний силовых и кинематических параметров бурового инструмента до значений, соответствующих физико-механическим свойствам породы. Реализуют способ с помощью устройства, которое состоит из гидронасоса постоянной производительности, предохранительно-разгрузочного клапана, фильтра, трехпозиционного гидрораспределителя, регулируемого дросселя в качестве регулятора режимов, гидромотора вращения бурового инструмента, четырехпозиционного гидрораспределителя, двухпозиционного гидрораспределителя, двухлинейного регулятора расхода, регулируемого дросселя в качестве регулятора жесткости гидросистемы, гидроцилиндра подачи, манометров с демпфером и измерителя веса, бака. В устройстве предусмотрены многопозиционные гидрораспределители с соответствующим соединением с элементами устройства для формирования дополнительных потоков и направлений рабочей жидкости, также для обеспечения последовательности технологических состояний способа бурения и технической возможности наладки и безопасного осуществления этой последовательности. 2 н. и 1 з.п. ф-лы, 1 ил.

1. Способ бурения породы с переменными свойствами, включающий наложение на буровой инструмент колебаний нагрузок, сравнение действительного и опорного значений частоты вращения бурового инструмента, формирование и использование управляющего сигнала рассогласования, дополнительно, в автоматическом режиме с использованием прямой положительной и обратной отрицательной связей между силовыми и кинематическими параметрами процесса бурения выполняют сравнение действительного и опорного значений суммарной нагрузки на буровой инструмент, по сигналу рассогласования изменяют величину подачи и частоту вращения, частоту и амплитуду наложенных колебаний силовых и кинематических параметров бурового инструмента до значений, соответствующих изменению физико-механических свойств породы и видам бурения: вращательного, вращательно-колебательного, вибровращательного, контролируют процесс бурения по показаниям манометров.

2. Способ по п. 1, в котором значение коэффициента усиления обратной отрицательной связи между изменениями скорости подачи и суммарного сопротивления породы разрушению устанавливают величиной постоянной, а значение коэффициента прямой положительной связи между скоростями подачи и вращения бурового инструмента устанавливают постоянным для вращательного и вращательно-колебательного этапов бурения, а при вибровращательном бурении он автоматически устанавливается переменным в зависимости от реального значения крепости породы и соответствующих ей частоты, амплитуды и величины силовых импульсов воздействия на породу.

3. Устройство для осуществления способа бурения породы с переменными свойствами содержит насос постоянной производительности, фильтр, предохранительный клапан, регулируемые дроссели, гидродвигатели подачи и вращения, бак и трубопроводы, объединенные в систему, отличающееся тем, что оно дополнительно снабжено двухлинейным регулятором расхода, двух- трех- и четырехпозиционными гидрораспределителями, предохранительно-разгрузочным клапаном, манометрами и указателем нагрузки, причем вход четырехпозиционного гидрораспределителя соединен с напорной линией насоса через фильтр, трехпозиционный гидрораспределитель двумя параллельными гидролиниями, одна из которых включает манометр, регулируемый дроссель в качестве регулятора режимов, другая гидролиния включает гидромотор вращения бурового инструмента, а выход четырехпозиционного гидрораспределителя соединен одной гидролинией с другим регулируемым дросселем и параллельно через двухпозиционный гидрораспределитель со штоковой полостью цилиндра подачи бурового инструмента, а другой гидролинией соединен с регулятором расхода и параллельно через двухпозиционный гидрораспределитель с поршневой полостью цилиндра подачи бурового инструмента.

| СПОСОБ БУРЕНИЯ ВЗРЫВНЫХ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084624C1 |

| Устройство для вибровращательного бурения | 1986 |

|

SU1452966A1 |

| Устройство для управления бурильной машиной | 1990 |

|

SU1763647A1 |

| Способ управления процессом бурения | 1988 |

|

SU1548419A1 |

| WO 8902973 A1, 06.04.1989. | |||

Авторы

Даты

2016-04-27—Публикация

2015-04-08—Подача