УРОВЕНЬ ТЕХНИКИ

В данном разделе представлена второстепенная информация, связанная с существующим раскрытием, которая не может быть составной частью известного уровня техники.

Существующее раскрытие относят, в основном, к буровому оборудованию, такому как нефтепромысловое наземное оборудование, нефтепромысловый буровой кабель и т.п.

Нефтегазопоисковая разведка продолжает расширяться во все более и более трудные условия окружающей среды. Кабели, используемые в нефтепромысловой деятельности, должны быть способны выдерживать все более и более высокие температуры и высокие давления и должны противостоять коррозионно-активным материалам, найденным в глубинах буровых скважин. Новшества в скважинном оборудовании и инструментах увеличили потребность для электрической силовой передачи забоя скважины. Это также относится к нефтепромысловым кабелям маленького диаметра, таким как тросовый кабель.

Обычные тросовые кабели состоят из твердой круглой каротажной проволоки, используемой только для механических действий. В зависимости от скважинных условий, тросовые кабели изготавливают из различных металлов, включая улучшенную первосортную сталь, нержавеющую сталь или стальной сплав. Несмотря на то что обычные тросовые кабели упаковывают в полимерные кожухи, повреждение покрытия может позволить коррозионно-активным материалам повреждать металлические компоненты внутри. Кроме того, промежутки между металлическими компонентами и покрытием могут создать путь распространения газов высокого давления по кабелю, обеспечивая более обширное повреждение кабеля и возможность выхода на поверхность скважины для газов высокого давления.

Когда полимерные изолированные или покрытые кожухом металлические детали попадают или выходят из нефтяной скважины, присутствуют механические силы, действующие на стыке между металлами и полимерами. Существует вероятность отделения полимера от металлических поверхностей из-за деформации полимера, когда такие компоненты согнуты, когда кабель передают по шкивам или роликам, когда кабель передают через сальник или манжету, которые используют для контроля давления, когда есть коэффициент разницы теплового расширения между полимером и металлом, когда есть газовое перемещение между полимером и металлической поверхностью и когда выполняют любые подобные действия. Эти механические нагрузки могут заставить полимерное покрытие отделиться от металла и оставлять воздушные промежутки. В случае электрических проводников, эти воздушные промежутки могут вести к развитию электрической короны.

Стоит привносить усовершенствования в каротажную проволоку маленького диаметра.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В вариантах реализации, описанных ниже, все материалы кабеля маленького диаметра склеены друг с другом, а все металлические материалы отделены полимерной изоляцией. Эта изоляция защищает металлические компоненты от проникновения и повреждения подземными материалами. Это также позволяет использовать все металлические компоненты для электрической передачи.

В этом плотно склеенном, покрытом полимерным кожухом кабеле с маленьким диаметром, металлические компоненты можно использовать для электрической силовой передачи и телеметрической передачи сигнала. Клейкости достигают пропусканием металла через источник тепла, такой как инфракрасный источник тепла, чтобы немедленно изменить его поверхность до вытеснения полимера, модернизированного для склейки с металлом. Поскольку эти покрытые кожухом компоненты объединяют в последующем производственном цикле, они проходят через другой тепловой источник с возможностью смягчить полимер и позволить им сцепиться друг с другом и обладать определенной формой в круглом профиле. Как только был создан сердечник кабеля этих компонент, тот же процесс используют с возможностью применять внешние, металлические несущие детали, покрытые полимерным кожухом.

Варианты реализации, описанные в этом раскрытии, используют разнообразие металлов, сплавов и пластин, так же как и материалов, покрытых полимером, выбранных за их изолирующие и химические защитные свойства и за их способности клеиться к металлу.

Варианты реализации существующего раскрытия в особенности относят к электропроводимому, проходящему вдоль кабелю. Кабель включает по меньшей мере один продольный внутренний металлический компонент; модернизированный полимерный материал соединяет окружение слоя и крепится по меньшей мере к одному из внутренних металлических компонентов с возможностью формирования покрытого компонента, являющегося по меньшей мере частью сердечника кабеля, модернизированный полимерный материал модернизируют с возможностью способствования склейке по меньшей мере с одним внутренним металлическим компонентом; продольный внешний металлический компонент, радиально раздельный по меньшей мере от одного внутреннего металлического компонента; и полимерный материал внешнего покрытия окружения слоя, обрамляющий и прикрепленный к внешнему металлическому компоненту, где соединительный слой непосредственно или косвенно прикрепляется к внешнему покрывающему слою с возможностью формирования кабеля, такого как плотно склеенный электропроводный кабель с металлическими компонентами, индивидуально электрически изолированными друг от друга.

Способ для производства электропроводимого, проходящего вдоль кабеля включает обеспечение по меньшей мере одного продольного внутреннего металлического компонента; нагревание поверхности по меньшей мере одного внутреннего металлического компонента с возможностью изменения поверхности и способствования склейке по меньшей мере одного внутреннего металлического компонента к слою полимерного материала; вытеснение модернизированного полимерного материала по меньшей мере из одного внутреннего металлического компонента во время нагревания с возможностью прикрепления модернизированного полимерного материала по меньшей мере к одному внутреннему металлическому компоненту, такому как слой полимерного материала и формирования внутреннего покрытого компонента, такого как по меньшей мере часть сердечника кабеля, модернизированный полимерный материал, модернизируемый для способствования склейке по меньшей мере с одним внутренним металлическим компонентом; обеспечение по меньшей мере одного продольного внешнего металлического компонента, радиально отделенного по меньшей мере от одного внутреннего металлического компонента; нагревание поверхности по меньшей мере одного внешнего металлического компонента с возможностью изменения поверхности и способствования склейке по меньшей мере одного внешнего металлического компонента к полимерному материалу внешнего слоя покрытия; и вытеснение полимерного материала по меньшей мере из одного внешнего металлического компонента во время нагревания с возможностью прикрепления полимерного материала по меньшей мере к одному внутреннему металлическому компоненту и к слою полимерного материала внутреннего покрытого компонента, такого как полимерный материал внешнего слоя покрытия, и формирования кабеля, такого как электропроводный, продольный кабель с металлическими компонентами, индивидуально электрически изолированными от поверхности друг друга.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие особенности и преимущества существующего раскрытия будут лучше поняты исходя из следующего детального описания при рассмотрении одновременно с сопровождающими чертежами, где:

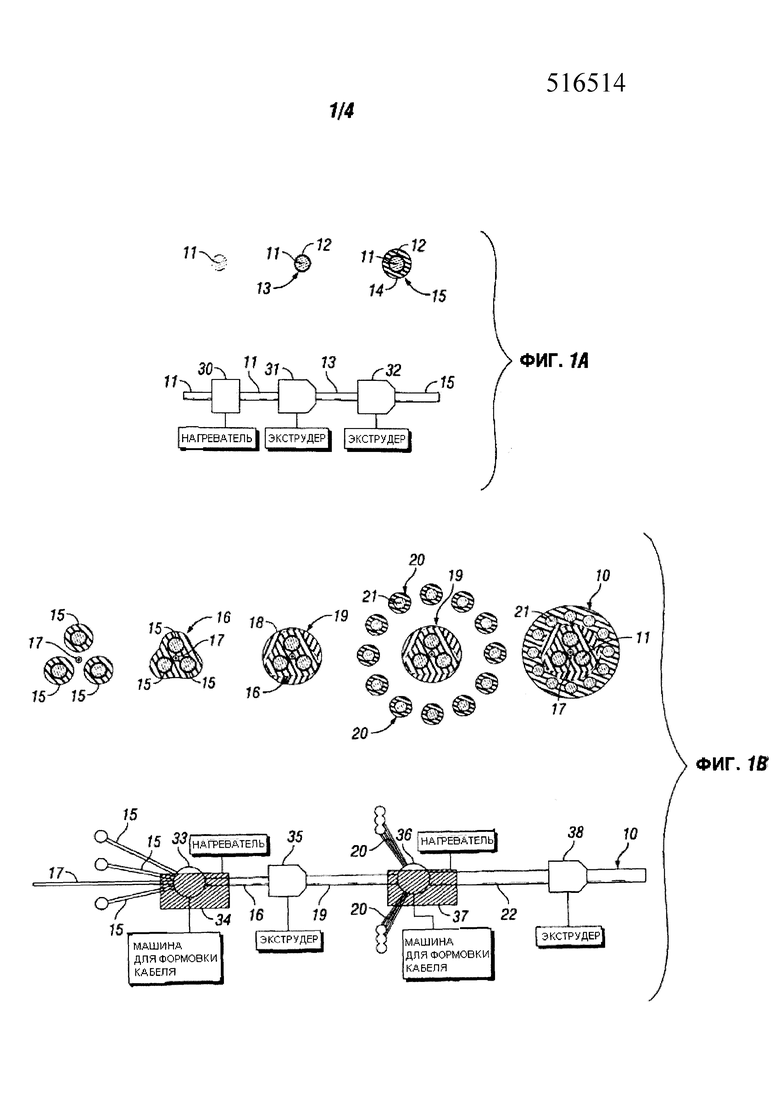

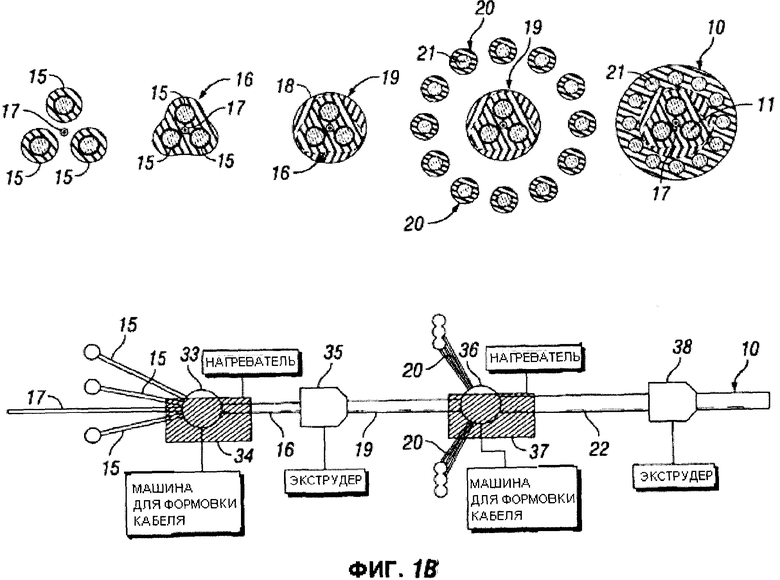

Фиг. 1A и 1B иллюстрируют радиальные виды в разрезе кабельных компонентов и всего кабеля, примыкающего к блок-схеме оборудования, производящей кабели, согласно первому варианту реализации существующего раскрытия;

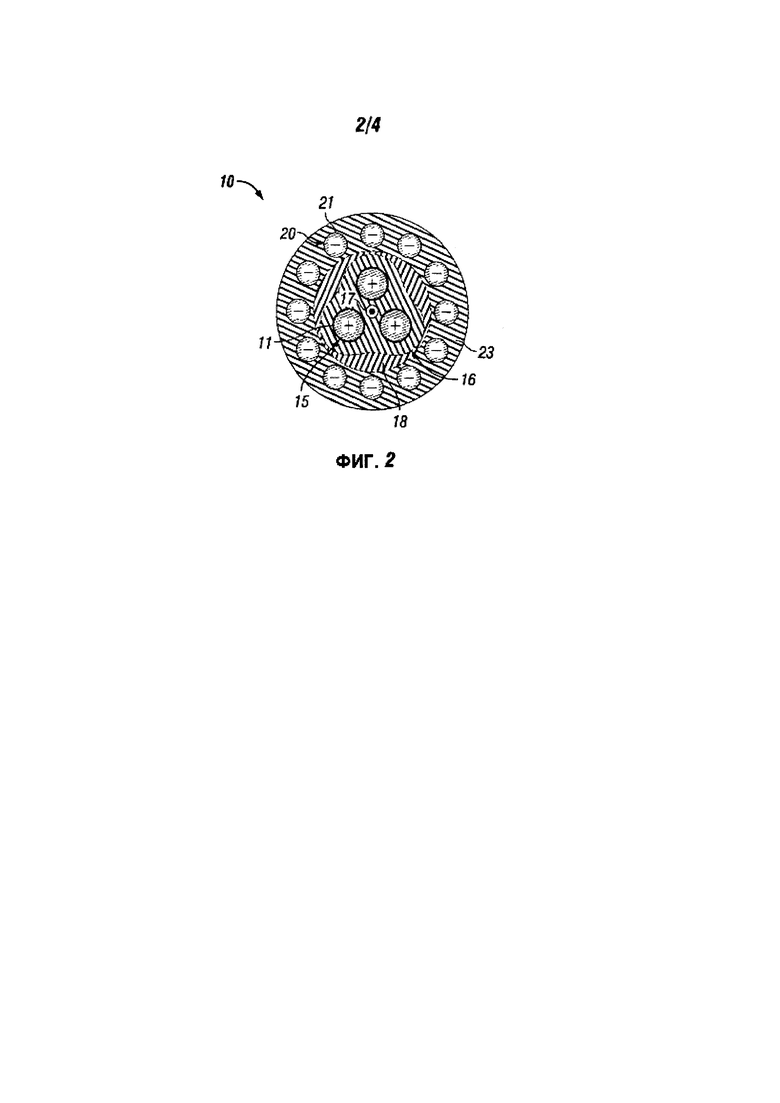

Фиг. 2 иллюстрирует радиальный вид в разрезе всего кабеля, иллюстрированного на Фиг. 1B, используемого для передачи электрической мощности;

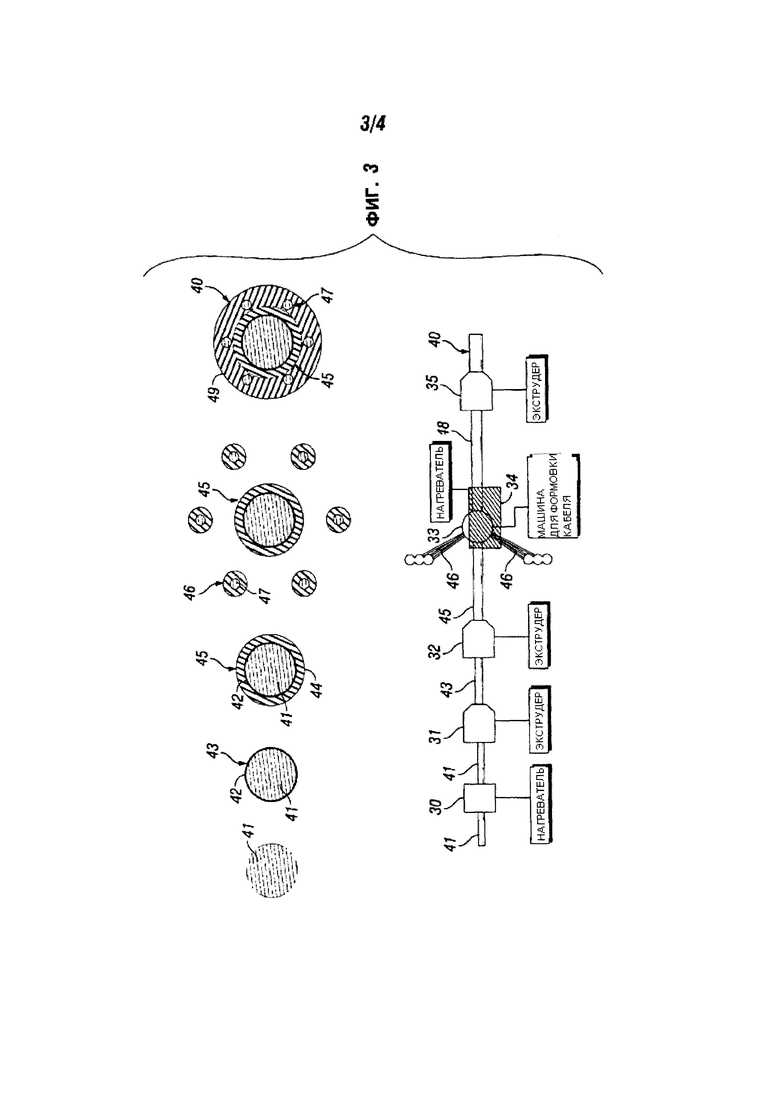

Фиг. 3 иллюстрирует радиальный вид в разрезе кабельных компонентов и всего кабеля, примыкающего к блок-схеме оборудования, производящей кабели, согласно второму варианту реализации существующего раскрытия;

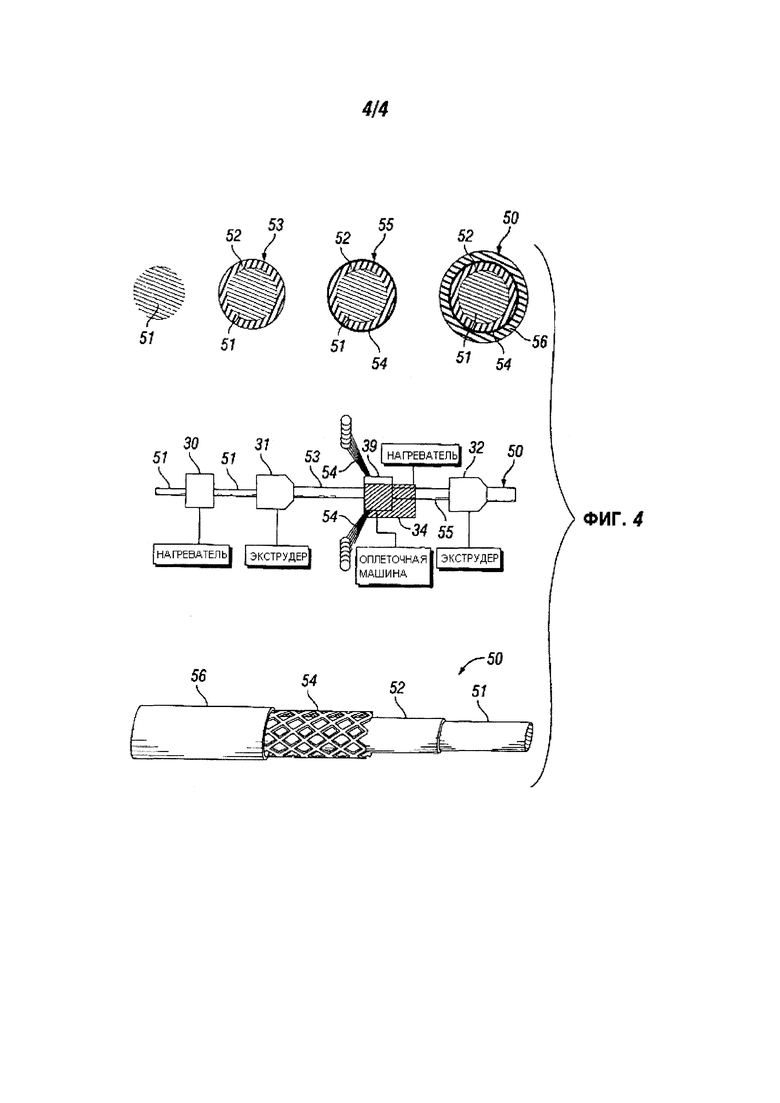

Фиг. 4 иллюстрирует радиальный вид в разрезе кабельных компонентов и всего кабеля, примыкающего к блок-схеме оборудования, производящей кабели, согласно третьему варианту реализации существующего раскрытия; и

частичный внешний вид в разрезе части всего кабеля.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Способы, описанные здесь, предназначены для того, чтобы делать и использовать металлическую нефтепромысловую каротажную проволоку с плотно склеенными полимерными покрытиями. Тем не менее, необходимо понимать, что способы могут одинаково быть применены к другим металлическим компонентам, имеющим склеенные полимерные покрытия, и что способы для того, чтобы делать и использовать такие металлические компоненты, имеющие склеенные полимерные покрытия, также находятся в рамках существующего раскрытия.

Склейку с металлической поверхностью используют для предотвращения отделения полимера от металла на полимерной и металлической поверхностях, благодаря динамике движения по шкиву, проходящему через сальник или манжету, которые используются для контроля давления, и коэффициента разницы теплового расширения между полимером и металлом. Склейку с металлической поверхностью также используют для предотвращения перемещения газа между полимерной и металлической поверхностями. Способы склейки включают изменение поверхности металла при помощи воздействия тепловыми источниками, чтобы способствовать склейке с полимерами, и использование полимеров, модифицированных с возможностью способствования склейке с этими металлами. Устраняя промежутки между металлическими компонентами и полимерами, вытесненными из этих компонентов, эти варианты реализации могут очень минимизировать возникновение электрических корон и устранить потенциальные пути для газов скважины внутри изоляции. Эти варианты реализации преимущественно используют индивидуально как тросовые кабели, способные передавать телеметрию для скважинных приборов с батарейным питанием, например, как часть модификации одножильного каротажного кабеля или коаксиального кабеля, как проводник или компоненты проводника/несущей детали в кабелях гепта-конфигурации и как компоненты в других конфигурациях мультипроводникового каротажного кабеля, что оценят по достоинству специалисты в данной области техники.

Металлические провода, используемые в сердечниках компонентов, описанных здесь, могут включать: сталь с медным покрытием; сталь с алюминиевым покрытием; сталь с анодированным алюминиевым покрытием; сталь с титановым покрытием; сплав 20Mo6HS; сплав GD31Мо; аустенитную нержавеющую сталь; высокопрочную оцинкованную углеродистую сталь; медь с титановым покрытием и другие металлы, что оценят по достоинству специалисты в данной области техники.

Соединительный полимерный слой может включать измененный полиолефин. Где необходимо поспособствовать склейке между материалами, которые не крепятся иным способом, полимер может быть модифицирован одним из нескольких усилителей адгезии, такими как, но не ограничиваясь: ненасыщенные ангидриды (главным образом малеиновый ангидрид или 5-норборнен-2, 3-дикарбоновый ангидрид); карбоновая кислота; акриловая кислота и силаны. Торговые названия поставляемых модифицированных полиолефинов с этими усилителями адгезии включают: ADMER® от Mitsui Chemical; Fusabond® и Bynel® от DuPont и Polybond® от Chemtura. Другие подходящие усилители адгезии могут также применять, по желанию.

Соединительный полимерный слой может включать измененный TPX (на основе 4-метилпентена-1, прозрачный полиолефин) полиолефин. Где необходимо поспособствовать склейке между материалами, которые не крепятся иным способом, этот полимер может быть модифицирован одним из нескольких усилителей адгезии, описанных выше. TPX™ материал поставляется из Mitsui Chemical.

Измененный полимер может включать измененные фторполимеры. Измененные фторполимеры, содержащие усилители адгезии, могут использовать там, где необходимо поспособствовать склейке между материалами, которые не крепятся иным способом. Как указано выше, эти усилители адгезии включают ненасыщенные ангидриды (главным образом малеиновый ангидрид или 5-норборнен-2, 3-дикарбоновый ангидрид), карбоновую кислоту; акриловую кислоту и силаны. Примеры поставляемых фторполимеров, измененных усилителем адгезии, включают: ПФА (перфторалкокси полимер) от DuPont Fluoropolymers; измененная смола ПФА; Tefzel® от DuPont Fluoropolymers; измененная смола ЭТФЭ, которая разработана с возможностью усиления адгезии между полиамидом и фторполимером; Neoflon™ - измененный фторполимер от Daikin Industries, Ltd., который образуется для усиления адгезии между полиамидом и фторполимером; ФЭП (фторированный этилен-пропилен) от, например, Daikin Industries, Ltd. ЭТФЭ (этилентетрафторэтилен) от Daikin Industries, Ltd.; и ЭФЭП (этиленфторированный этилен-пропилен) от Daikin Industries Ltd, Inc.

Полимерный слой покрытия может включать неизмененный и укрепленный материал, который имеет низкий электроизоляционный коэффициент. Подходящий материал - это поставляемый полиолефин, который может использоваться как есть или может быть укреплен углеродом, стеклом, арамидом или любым другим подходящим натуральным или синтетическим волокном. Наряду с волокнами в полимерной матрице, могут использовать любые другие укрепляющие добавки, такие как, но не ограничиваясь: ПТФЭ микронного размера; графит; Ceramer™ от, например, Ceramer GmbH; ПЭВП (полиэтилен высокой плотности); ПЭНП (полиэтилен низкой плотности); ПП (этилен-тетрафторэтилен); сополимер ПП и подобные материалы.

Полимерный слой покрытия может включать, например, поставленный фторполимер. Фторполимерный материал могут использовать как есть, или он может быть укреплен углеродом, стеклом, арамидом или любым другим подходящим натуральным или синтетическим волокном. Наряду с волокнами в полимерной матрице могут использовать любые другие укрепляющие добавки, такие как, но не ограничиваясь: ПТФЭ микронного размера; графит; Ceramer™; ЭТФЭ (этилентетрафторэтилен) от Du Pont; ЭТФЭ (этилентетрафторэтилен) от Daikin Industries Ltd, Inc.; ЭФЭП (этиленфторированный этилен-пропилен) от Daikin Industries Ltd, Inc.; ПФА (перфторалкокси полимер) от Dyneon™ Fluoropolymer; ПФА (перфторалкокси полимер) от, например, Solvay Slexis, Inc; ПФА (перфторалкокси полимер) от Daikin Industries Ltd, Inc. и ПФА (перфторалкокси полимер) от DuPont Fluoropolymer, Inc.

Слой покрытия материала может включать полиамид, такой как: Нейлон 6; Нейлон 66; Нейлон 6/66; Нейлон 6/12; Нейлон 6/10; Нейлон 11 и Нейлон 12. Торговые названия поставляемых версий этих полиамидных материалов: Orgalloy®, RILSAN® и RILSAN® от Arkema; BASF Ultramid® и Miramid® от BASF; Zytel® от DuPont Engineering Polymers; Pipelon от DuPont.

Материалы и процессы, описанные выше, могут использовать с возможностью формирования множества различных типов металлических компонентов кабельного провода, таких как компоненты каротажного кабеля или подобные, с плотно склеенными полимерными покрытиями. Варианты реализации, обсужденные более подробно ниже, раскрывают различные комбинации материалов, которые могут использовать. В каждом варианте реализации, используемый металлический провод может быть любым из описанных выше. Определенные материалы для полимерных слоев также обсуждены выше. Используемые процессы нагревания и вытеснения могут быть любыми из описанных ниже.

Первый вариант реализации - это кабель маленького диаметра 10, плотно склеенный с электрическим отводом на внешних проводах. В неограничивающем примере, диаметр кабеля 10 может быть меньше чем 0,300 дюйма. Этот вариант реализации начинают со склеенного, покрытого полимером металлического компонента 15, как иллюстрировано на Фиг. 1A. Индивидуальный внутренний металлический компонент, такой как провод 11, обрабатывают высокой температурой в первом нагревателе 30, таком как инфракрасный нагреватель, с возможностью изменения поверхности провода до вытеснения полимерного материала (модифицированного для склейки с металлом). Модифицированный полимер может быть в форме тонкого соединения или первого слоя 12, который вытеснен из внутреннего провода 11 в первом экструдере 31 с возможностью склейки с компонентом провода и формирования покрытого компонента 13. Соединительный слой 12 склеивают со вторым слоем 14 полимерной изоляции. Второй слой 14 вытеснен из покрытого компонента 13 по соединительному слою 12 во втором экструдере 32 с возможностью формирования покрытого полимером компонента 15. В качестве альтернативы, соединительный слой 12 может формировать все полимерное покрытие покрытого компонента 15.

Как показано на Фиг. 1B, множество из этих компонентов провода, покрытых клееным полимером 15, закреплены вместе (и склеены друг с другом) для того, чтобы создать сердечник кабеля 16. По желанию, волоконно-оптический компонент 17 может быть помещен в центр сердечника 16 с возможностью обеспечения способности телеметрии. Например, три из покрытых проводов 15 объединяют волоконно-оптическим компонентом 17 в первой машине для формовки кабеля 33 и пропускают через второй нагреватель 34, такой как инфракрасный нагреватель, для формирования сердечника кабеля 16. Внутренний слой покрытия 18 из полимерного материала вытесняют из нагретого сердечника 16 в третьем экструдере 35 с возможностью формирования покрытого кожухом кабельного сердечника 19. К тому же, склеенный внешний металлический компонент проводов меньшего диаметра, покрытый полимером 20, крепится вокруг покрытого кожухом кабельного сердечника 20 во второй машине с возможностью формовки кабеля 36. Так же как провода с большим диаметром 11, металлические компоненты проводов меньшего диаметра 21 могут быть покрыты соединительным слоем 12, могут быть с или без второго слоя 14. Покрытый кожухом кабельный сердечник 19 и покрытые провода 20 нагревают третьим нагревателем 37, таким как инфракрасный нагреватель, с возможностью склейки и формирования сборочного узла кабеля 22. Внешний кожух 23 полимерного материала вытесняют в четвертом экструдере 38 из сборочного узла 22 с возможностью формирования всего кабеля 10. Полимерный кожух 23 склеивают с открытыми частями внешних поверхностей покрытого кожухом сердечника кабеля 19 и с открытыми частями внешних поверхностей покрытых проводов 20 с возможностью создания плотно склеенного кабеля 10 с индивидуально изолированными проводниками.

Оборудование, иллюстрированное на Фиг. 1A и 1B, используют следующим образом:

1. Компоненты 15, используемые в создании этого проекта, создают из одножильного или многожильного металлического кабеля/прочного провода 11, который обрабатывают тепловым источником 30, таким как инфракрасный тепловой источник, с возможностью изменения его поверхности, чтобы поспособствовать склейке.

2. Первый "соединительный слой" модифицированного полимерного материала 12 (разработанный для склейки с металлом и следующим полимерным слоем) вытесняют (первый экструдер 31) и склеивают с термообработанным металлическим проводом 11.

3. Второй слой полимерного материала 14 вытесняют (второй экструдер 32) и склеивают с соединительным слоем 12. (В варианте реализации, соединительный слой может быть исключен, и этот полимерный слой может быть модифицирован для склейки с инфракрасно термообработанным металлом.)

4. Множество компонентов 15 проводов, покрытых полимером, созданные в Стадиях 1-3, собираются вместе, как в отдельной производственной линии. Центральный компонент, такой как волоконно-оптический компонент 17, может быть помещен в центр сердечника кабеля 16.

5. Сразу же после небольшого смягчения или плавления поверхности, подвергая ее источнику теплоты 34, такому как инфракрасный источник теплоты, изолированные полимером компоненты 15 закрепляют вместе. Внешние полимерные слои 14 (или 12) деформируют и склеивают друг с другом для формирования сердечника кабеля 16.

6. Сердечник кабеля 16 могут протянуть через матрицу для формовки (не показано) и/или дополнительный полимерный материал 18 могут вытеснить (третий экструдер 35) из сердечника кабеля с возможностью создания практически кругового профиля, покрытого кожухом, сердечника кабеля 19.

7. Множество компонентов внешнего провода, покрытого полимером того же типа 20, созданные в Стадиях 1-3 (которые могут быть меньшего диаметра, чем используемые в сердечнике кабеля), обрабатывают инфракрасным источником теплоты 37 непосредственно перед объединением на сердечнике кабеля 19.

8. Весь сборочный узел кабеля пропускают через матрицу для формовки и/или дополнительный полимерный материал 23 вытесняют (четвертый экструдер 38) из сборочного узла кабеля 22 с возможностью создания практически круглого профиля плотно склеенного кабеля 10.

Как иллюстрировано на Фиг. 2, первый вариант реализации всего плотно склеенного кабеля 10 включает начинающийся с центра волоконно-оптический компонент 17, окруженный покрытыми проводами 15. Покрытые провода 15 покрывают внутренним кожухом слоя 18 с возможностью формирования сердечника кабеля 16. Внешние покрытые провода меньшего диаметра 20 окружают сердечник кабеля 16 и все эти компоненты, покрытые внешним кожухом слоя 23. Центральные металлические компоненты, провода 11, могут использовать, чтобы передавать электроэнергию, сигналы и/или данные скважины, что обозначается символом "+". Внешние металлические компоненты, провода 21, используют в качестве обратного пути, что обозначается символом "-". Поскольку каждый металлический компонент индивидуально изолирован, любой из внешних проводов 21 могут предположительно использовать с любым из внутренних проводов 11 с возможностью обеспечения множественных электрических путей. Кабель 10 склеивают от центра до внешней поверхности внешнего кожуха слоя 23, и весь кабель 10 - это комплексная конструкция.

Второй вариант реализации - это кабель маленького диаметра 40, плотно склеенный с электрическим отводом на внешних проводах, защищенных от перерезания, проиллюстрирован на Фиг. 3. В неограничивающем примере, диаметр кабеля 40 может быть меньше чем 0,300 дюйма. Кабель 40 собран из множества плотно склеенных металлических проводов, используемых в качестве несущих деталей и/или носителей данных или энергии. Один из этих металлических проводов 41 служит несущей деталью и положительным путем для электрического сигнала в центре кабеля 40. Множество меньших склеенных металлических проводов 47 (которые служат защитой от перерезания и обратным путем для электрического потока) соединяют на центральном проводе 41. Кожухи на внешних металлических проводах 47 плавят немного во время соединения с возможностью позволить им склеиться с внутренним полимерным кожухом и заполнить промежуточные пустоты. Производственный процесс следующий:

1. Кабель 40 начинается с внутреннего компонента металлического провода с сердечником 41, который обрабатывают первым источником теплоты 30, таким как инфракрасный источник теплоты с возможностью изменения поверхности металла и способствования склейке.

2. "Соединительный слой" полимерного материала 42, модифицированный для склеивания с металлом, вытесняют и склеивают с проводом с сердечником 41 в первом экструдере 31 с возможностью формирования покрытого компонента 43.

3. Слой немодифицированного полимерного материала 44 вытесняют и склеивают с соединительным слоем 42 во втором экструдере 32 с возможностью формирования компонента провода, покрытого полимером, или сердечника кабеля 45.

4. Множество внешних проводов компонента маленького диаметра, покрытого полимером 46 (которые служат защитой от перерезания), построенных по тому же принципу, что и описанный в Стадиях 1-3 с металлическими проводами компонента 47, обрабатывают вторым источником теплоты 34, поскольку они соединены на полимерном кожухе сердечника кабеля 45 в машине для формовки кабеля 33.

5. Кожухи полимерного материала на меньших проводах 47 деформируют с возможностью заполнить все промежуточные пустоты между ними и сердечником 45 и склеить с внутренним полимерным кожухом 44 с возможностью сформировать сборочный узел кабеля 48. Сборочный узел кабеля 48 пропускают через матрицу (не показано) с возможностью создания практически круглого внешнего профиля или, если необходимо, дополнительный полимерный материал вытесняют из перерезанных компонентов провода 46, таких как внешний кожух слоя 49, третьим экструдером 35 с возможностью достижения практически круглого профиля желательной толщины.

Провода меньшего диаметра 47 на внешней стороне кабеля 40 не разделяют нагрузку с внутренним проводом с сердечником 41. Осевая прочность кабеля 40 получена главным образом из одножильного провода с сердечником 41. Кабель 40 склеивают по всей длине от провода с сердечником 41 до внешней поверхности внешнего кожуха слоя 49.

На Фиг. 4 иллюстрирован третий вариант реализации кабеля маленького диаметра 50, плотно склеенный с электрическим отводом на жилах провода в оплетке. В неограничивающем примере, диаметр кабеля 50 может быть меньше чем 0,300 дюйма. Кабель 50 подобен кабелю 40, но использует только модифицированный полимерный материал и заменяет изолированные перерезанные провода со слоем тонких жил провода в оплетке для формирования защитного слоя, такого, который имеется в коаксиальном кабеле. Внутренний металлический компонент провода большого диаметра 51 служит несущей деталью и положительным путем для электрического сигнала в центре кабеля 50. Жилы провода в оплетке меньшего диаметра 54 (которые служат обратным путем для электрического потока) соединяют на центральном проводе 51.

Жилы провода в оплетке 54 обрабатывают источником теплоты, таким как инфракрасный источник теплоты, поскольку их соединяют на внутреннем кожухе для изменения их поверхностных свойств и способствования склеиванию с модифицированным полимерным материалом. Внешний модифицированный полимерный кожух укомплектовывает кабель 50. Производственный процесс следующий:

1. Кабель 50 начинается с металлического компонента провода 51, который обрабатывают первым источником теплоты 30 с возможностью изменения поверхности металла и способствования склейке.

2. Слой модифицированного полимерного материала 52 вытесняют и склеивают с нагретым компонентом провода 51 в первом экструдере 31 с возможностью формирования кабельного сердечника покрытого провода 53.

3. Множество тонких металлических жил 54 обрабатывают вторым источником теплоты 34, чтобы изменить их поверхностные свойства непосредственно до оплетки и склейки с внутренним модифицированным полимерным материалом кожуха или соединительного слоя 52 в машине для оплетки кабелей 39 с возможностью формирования сборного узла кабеля 55.

4. Последний внешний слой кожуха 56 модифицированного полимерного материала вытесняют и склеивают с термообработанными проводами в оплетке 54 во втором экструдере 32 с возможностью укомплектования кабеля 50.

Подходящие применения для кабелей 10, 40 и 50, описанные выше, включают тросовые кабели или многониточные кабели, где металлические компоненты могут использовать как одножильные или многожильные несущие детали и носители энергии/данных. Каждый кабель 10, 40 и 50 включает продольный сердечник, имеющий по меньшей мере один металлический компонент провода, покрытый по меньшей мере одним слоем полимерного материала, склеенного с компонентом провода. Компонент провода обеспечивает электрический путь для электрических сигналов и/или сигналов данных. Сердечник окружен по меньшей мере одним внешним металлическим компонентом, который обеспечивает обратный путь для электрических сигналов и/или сигналов данных. Внешний металлический компонент может быть множеством проводов меньшего диаметра, чем провод или провода сердечников или металлическая оплетка. Внешний металлический компонент покрывают полимерным материалом, таким, что все металлические компоненты изолированы друг от друга и плотно склеены с возможностью предотвращения отделения полимера от металлической поверхности с возможностью далее предотвратить перемещение газа между полимерными слоями и поверхностями металлического компонента.

Кабели 10, 40 и 50, описанные выше, могут использовать в стволе скважины, проникая через подземное формирование в разнообразии действий ствола скважины, включая, но не ограничиваясь, устройствами ствола скважины, прикрепленными на их окончаниях, с возможностью выполнения действия в стволе скважины, который может содержать газонефтяную залежь. Кабели 10, 40 и 50 могут использовать, чтобы соединять приборы для внутрискважинных работ, такие как прибор для технического обслуживания, прострелочно-взрывная аппаратура, каротажный прибор, такие как гамма-излучатели/получатели, скважинные профиломеры, зонды для измерения сопротивления, сейсмические приборы, излучатели/получатели нейтронов и т.п., с одним или более источником питания и оборудованием регистрации данных за пределами скважины. Кабели 10, 40 и 50 могут также использовать в сейсмических операциях, включая подводные и подземные сейсмические операции. Кабели могут также быть полезны в качестве постоянных контролирующих кабелей для стволов скважины.

Кабели 10, 40 и 50 могут использовать в стволе скважины с возможностью передавать посредством земного притяжения, посредством введения жидкостей или посредством использования трактора, взрывных устройств или оборудования с возможностью выполнять работы в стволе скважины, с целью установления или увеличения связи со стволом скважины с возможностью способствовать производительности скважины или повышению производительности скважины, включая, но не ограничиваясь, разломы, интенсификацию и т.п. Скважины или стволы скважины могут быть вертикальными, отклоненными или горизонтальными. Кабели 10, 40 и 50 могут использовать с механизмами или приборами для работ в стволе скважине для того, чтобы устанавливать связь со стволом скважины, такие как кулачковые муфты, взрывные устройства замедленного действия или другие механизмы, разработанные с возможностью устанавливать связь со стволом скважины. Кабели 10, 40 и 50 могут использовать с возможностью передачи механических устройств, каротажных инструментов или оборудования, для работ в стволе скважине, включая вхождение, контроль или ликвидацию скважины.

Предшествующее описание представили со ссылкой на существующие варианты реализации. Специалисты в данной области техники, к которой это раскрытие принадлежит, оценят, что исправления и изменения в описанных структурах и способах эксплуатации могут заменяться, в большей степени не отступая от принципа и объема этого изобретения. Следовательно, предшествующее описание не стоит понимать как принадлежность только к точным структурам, описанным и иллюстрированным на сопровождающих чертежах, а скорее, необходимо понимать в соответствии с ними и как сопровождение следующей формулы изобретения, которая включает их самый полный и самый точный объем.

Изобретение относится, в основном, к буровому оборудованию, такому как нефтепромысловое наземное оборудование, нефтепромысловый буровой кабель и т.п. Изобретение описывает плотно склеенный кабель (10) маленького диаметра и способ для его производства, включающий по меньшей мере один продольный внутренний металлический компонент (11) с соединительным слоем, окруженный модифицированным полимерным материалом (15) и склеенный с ним в стадиях нагрева и вытеснения. Продольный внешний металлический компонент радиально отделяют по меньшей мере от одного внутреннего металлического компонента и покрывают слоем кожуха из полимерного материала (20) в стадиях нагрева и вытеснения. Полимерные материалы изолируют металлический компонент с возможностью проведения сигналов электроэнергии и/или сигналов данных. Изобретение обеспечивает уменьшение возможности повреждения кабеля. 4 н. и 16 з.п. ф-лы, 4 ил.

1. Электропроводный продольный кабель, содержащий:

по меньшей мере один продольный внутренний металлический компонент;

соединительный слой, окруженный модифицированным полимерным материалом и склеенный по меньшей мере с одним внутренним металлическим компонентом, с возможностью формирования покрытого компонента, являющегося по меньшей мере частью сердечника кабеля;

модифицированный полимерный материал, модифицированный для обеспечения склеивания по меньшей мере с одним внутренним металлическим компонентом;

внешний металлический компонент, продольно проходящий и радиально отделенный по меньшей мере от одного внутреннего металлического компонента; и

внешний слой кожуха из полимерного материала, окруженный, покрытый и склеенный с внешним металлическим компонентом, причем соединительный слой непосредственно или косвенно склеен с внешним слоем кожуха для формирования кабеля как плотно склеенного электропроводного кабеля с металлическими компонентами, индивидуально электрически изолированными друг от друга.

2. Кабель по п. 1, который дополнительно включает другой слой полимерного материала, окруженный и склеенный с соединительным слоем.

3. Кабель по п. 1, отличающийся тем, что сердечник кабеля содержит по меньшей мере два покрытых компонента, склеенных вместе при помощи нагревания.

4. Кабель по п. 3, отличающийся тем, что покрытые компоненты окружены и склеены с внутренним слоем кожуха из полимерного материала с возможностью формирования сердечника кабеля.

5. Кабель по п. 1, отличающийся тем, что внешний металлический компонент содержит множество металлических проводов, каждый из которых окружен и склеен с отдельным соединительным слоем модифицированного полимерного материала и покрыт внешним слоем кожуха.

6. Кабель по п. 1, отличающийся тем, что внешний металлический компонент содержит множество металлических жил, оплетенных вокруг сердечника кабеля и окруженных внешним слоем кожуха.

7. Кабель по п. 1, отличающийся тем, что сердечник кабеля также содержит продольный волоконно-оптический компонент.

8. Способ использования в стволе скважины кабеля по п. 1, в котором вводят кабель в ствол скважины и выполняют по меньшей мере одну операцию ствола скважины в стволе скважины.

9. Способ производства электропроводного, продольного кабеля, в котором:

обеспечивают по меньшей мере один продольный внутренний металлический компонент;

нагревают поверхность по меньшей мере одного внутреннего металлического компонента с возможностью изменения поверхности и склеивания по меньшей мере одного внутреннего металлического компонента со слоем полимерного материала;

выдавливают модифицированный полимерный материал по меньшей мере из одного внутреннего металлического компонента во время нагревания с возможностью склеивания модифицированного полимерного материала по меньшей мере с одним внутренним металлическим компонентом, таким как слой полимерного материала, и формирования внутреннего покрытого компонента, такого как по меньшей мере часть сердечника кабеля, причем модифицированный полимерный материал модифицирован с возможностью склеивания по меньшей мере с одним внутренним металлическим компонентом;

обеспечивают по меньшей мере один продольный внешний металлический компонент, радиально отделенный по меньшей мере от одного внутреннего металлического компонента;

нагревают поверхность по меньшей мере одного внешнего металлического компонента для изменения поверхности и склеивания по меньшей мере одного внешнего металлического компонента со слоем полимерного материала; и

выдавливают полимерный материал по меньшей мере из одного внешнего металлического компонента во время нагревания с возможностью склеивания модифицированного полимерного материала по меньшей мере с одним внешним металлическим компонентом и слоем полимерного материала внутреннего покрытого компонента, такого как внешний слой кожуха полимерного материала, и формирования кабеля как плотно склеенного, электропроводного кабеля с металлическими компонентами, индивидуально изолированными друг от друга.

10. Способ по п. 8, отличающийся тем, что вытесненный модифицированный полимерный материал формирует соединительный слой и дополнительно включает вытеснение слоя полимерного материала из соединительного слоя с возможностью формирования внутреннего покрытого компонента.

11. Способ по п. 8, отличающийся тем, что включает обеспечение другого внутреннего покрытого компонента и нагревание внутренних покрытых компонентов с возможностью склеивания слоев полимерного материала вместе.

12. Способ по п. 11, отличающийся тем, что включает выдавливание внутреннего слоя кожуха из полимерного материала из внутреннего покрытия компонента с возможностью формирования сердечника кабеля.

13. Способ по п. 12, отличающийся тем, что включает обеспечение продольного волоконно-оптического компонента и вытеснение внутреннего слоя кожуха из волоконно-оптического компонента и покрытого компонента с возможностью формирования сердечника кабеля.

14. Способ по п. 8, отличающийся тем, что включает формирование по меньшей мере одного внешнего металлического компонента сплетением вместе множества металлических жил провода.

15. Способ производства электропроводного продольного кабеля, в котором:

обеспечивают по меньшей мере один продольный внутренний металлический компонент;

нагревают поверхность по меньшей мере одного внутреннего металлического компонента с возможностью изменения поверхности и склеивания по меньшей мере одного внутреннего металлического компонента со слоем полимерного материала;

выдавливают первый полимерный материал по меньшей мере из одного внутреннего металлического компонента во время нагревания с возможностью склеивания первого полимерного материала по меньшей мере с одним внутренним металлическим компонентом, таким как слой полимерного материала, и формирования внутреннего покрытого компонента, такого как по меньшей мере часть сердечника кабеля;

обеспечивают множество продольных внешних металлических компонентов, радиально отделенных по меньшей мере от одного внутреннего металлического компонента;

нагревают поверхность каждого внешнего металлического компонента с возможностью изменения поверхности и склеивания каждого внешнего металлического компонента со слоем полимерного материала; и

выдавливают второй полимерный материал из внешнего металлического компонента во время нагревания с возможностью склеивания второго полимерного материала с внешним металлическим компонентом и слоем полимерного материала внутреннего покрытого компонента, такого как внешний слой кожуха полимерного материала, и формирования кабеля как плотно склеенного, электропроводного кабеля с металлическими компонентами, индивидуально изолированными друг от друга.

16. Способ по п. 15, отличающийся тем, что внешние металлические компоненты имеют меньший диаметр, чем по меньшей мере один внутренний металлический компонент.

17. Способ по п. 15, отличающийся тем, что первый полимерный материал модифицируют с возможностью склеивания по меньшей мере с одним внутренним металлическим компонентом.

18. Способ по п. 17, отличающийся тем, что включает выдавливание третьего полимерного материала из первого полимерного материала с возможностью формирования слоя полимерного материала внутреннего покрытого компонента.

19. Способ по п. 15, отличающийся тем, что включает нагревание множества внутренних покрытых компонентов и склеивание слоев полимерного материала вместе с возможностью формирования сердечника кабеля.

20. Способ по п. 19, отличающийся тем, что включает вытеснение внешнего кожуха полимерного материала из сердечника кабеля во время нагревания с возможностью формирования покрытого кожухом сердечника кабеля.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US6600108 B1, 29.07.2003 | |||

| Индикаторная трубка для быстрого количественного определения хлора в воздухе | 1950 |

|

SU96693A1 |

Авторы

Даты

2016-05-10—Публикация

2012-11-29—Подача