УРОВЕНЬ ТЕХНИКИ

Коаксиальные кабели, обычно используемые в настоящее время для передачи высокочастотных (ВЧ) сигналов, таких как телевизионные сигналы, в типичном случае выполняют из металлического внутреннего проводника и металлической оболочки, «коаксиально» окружающей этот сердечник и служащей в качестве внешнего проводника. Внутренний проводник окружен диэлектрическим материалом, который электрически изолирует его от окружающей металлической оболочки. В некоторых типах коаксиальных кабелей в качестве диэлектрического материала используется воздух, и при этом предусмотрены электроизоляционные прокладки, расположенные в разделенных некоторым расстоянием местах по всей длине кабеля, для удерживания внутреннего проводника в коаксиальном положении внутри окружающей оболочки. В других известных конструкциях коаксиальных кабелей внутренний проводник окружен расширенным вспененным пластмассовым диэлектриком, заполняющим промежутки между внутренним проводником и окружающей металлической оболочкой.

Слои предпокрытия (подслои) являются неотъемлемой частью большинства этих конструкций коаксиальных кабелей. Предпокрытие представляет собой тонкий твердый или вспененный полимерный слой, который экструдируют или наносят в виде жидких эмульсий на поверхность внутреннего проводника коаксиального кабеля перед нанесением последующих расширенных вспененных или твердых диэлектрических слоев изоляции. Предпокрытия обычно состоят из одного или более нижеследующих материалов: полиолефин, клей из полиолефинового сополимера, противокоррозионная добавка и наполнители. Слой предпокрытия служит для одной или более из следующих целей: (1) Он позволяет подготовить более контролируемую поверхность, на которую наносят последующие экструдированные диэлектрические слои изоляции. (2) Он используется с добавлением или без добавления клеевых компонентов для способствования адгезии диэлектрического материала к центральному проводнику с тем, чтобы уменьшить перемещение центрального проводника по отношению к окружающей изоляции. Значительное перемещение этого типа может вызвать вытягивание центрального проводника из захватов соединителя при эксплуатации, что приводит к размыканию электрической цепи. Это явление создает эксплуатационный отказ, общеизвестный как «высасывание» (от англ. «suck out») центрального проводника. (3) Он используется с добавлением или без добавления клеевых компонентов для способствования адгезии слоя предпокрытия и последующих диэлектрических слоев изоляции с тем, чтобы предотвратить усадку диэлектрика. (4) Он используется для уменьшения или устранения каналов миграции воды на поверхности раздела диэлектрик/центральный проводник. Миграция воды в диэлектрик коаксиального кабеля оказывает очевидные вредные воздействия, такие, например, как повышение затухания в ВЧ диапазоне.

К сожалению, последствие выполнения доступных в настоящее время предпокрытий соответствующими вышеуказанным критериям состоит в том, что требуются дополнительные этапы для удаления слоя предпокрытия с центрального проводника перед монтажом соединителя. Во время прокладки коаксиального кабеля в полевых условиях концы кабеля должны быть подготовлены к приему соединителя, который соединяет этот кабель с другим кабелем или с частью электротехнического оборудования сети, таким как, например, усилитель. Подготовку конца кабеля обычно осуществляют с использованием коммерчески доступного инструмента для зачистки, подходящего по размеру под диаметр кабеля. В случае коаксиальных кабелей со вспененным диэлектриком инструмент для зачистки имеет винтообразное сверло (перку), которое(ая) высверливает часть вспененного диэлектрика, оставляя внутренний и внешний проводники обнаженными. После этого этапа «зачистки» и непосредственно перед установкой соединителя установщику нужно физически удалить слой предпокрытия, который остается сцепленным с внутренним проводником. В рекомендуемом способе используется инструмент с неметаллическим «лезвием» или скребком, который используется техником для соскабливания или отслаивания слоя предпокрытия и удаления его с электропроводной поверхности металла внутреннего проводника.

В соответствии с процедурами, рекомендованными в руководстве по прокладке кабелей в полевых условиях «Broadband Applications and Construction Manual», разделы 9.1 и 9.2, опубликованном изготовителем коаксиальных кабелей фирмой CommScope, Inc., техника по прокладке кабеля в полевых условиях инструктируют использовать неметаллический инструмент для очистки центрального (внутреннего) проводника посредством зачистки покрытия на центральном проводнике у экрана и соскабливания его к концу проводника. Проводник считается очищенным надлежащим образом, если медь является яркой и блестящей. Если этот этап выполнен не надлежащим образом или если он завершен посредством «неправильных» инструментов, таких как ножи или горелки, то внутренний проводник или другие компоненты могут быть повреждены, что ухудшает электрические и/или механические характеристики кабеля и надежность сети.

Из вышеизложенного очевидно, что существует потребность в коаксиальном кабеле, в котором слой предпокрытия на центральном проводнике может более легко удаляться с этого центрального проводника, предпочтительно - во время этапа зачистки при подготовке кабеля к приему стандартного соединителя.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящем изобретении предлагается коаксиальный кабель со слоем предпокрытия (подслоем), который выполняет те важные предусмотренные функции стандартных предпокрытий, которые рассмотрены выше, но также позволяет легко удалять предпокрытие во время начального этапа подготовки конца кабеля. Используются композиции предпокрытий специально подобранного состава и/или разделительные смазки наряду со специализированными технологическими параметрами, которые могут облегчить удаление слоя предпокрытия во время начального этапа подготовки конца кабеля с использованием стандартных инструментов для зачистки. Удаление предпокрытия во время начального этапа подготовки (зачистки) обеспечивает более эффективный порядок установления соединений и/или операций сращивания в полевых условиях, устранение потребности в каких-либо специальных инструментах для удаления предпокрытия и устранение источника повреждения кабеля из-за проблем с квалификацией техников или в результате ненадлежащей подготовки концов кабеля техниками в полевых условиях.

Компоненты предпокрытия могут быть выбраны из гомополимеров и сополимеров, включая, но не ограничиваясь только ими: гомополимеры полиэтилена; аморфные и атактические гомополимеры полипропилена; полиолефиновые сополимеры (включая, но не ограничиваясь ими, сополимер этилена и винилацетата (ЭВА), сополимер этилена и акриловой кислоты (ЭАА), сополимер этилена и этилакрилата (ЭЭА), сополимер этилена и метакриловой кислоты (ЭМА), сополимер этилена и метилметакрилата (ЭММА), сополимер этилена и метакриловой кислоты (ЭМАА)), сополимеры стирола, поливинилацетат (ПВА); поливиниловый спирт (ПВОН) и парафиновые воски. Эти компоненты могут быть использованы по отдельности или в любой комбинации и пропорции из двух или более. Эти компоненты или смеси этих компонентов могут попадать в класс термоплавких клеев, термопластов или термореактопластов. Слой предпокрытия в зависимости от его химического состава может быть нанесен в чистом виде, из растворяющего носителя или в виде эмульсии. Более того, может быть введена противокоррозионная добавка.

Клеящие свойства слоя предпокрытия могут быть определены в терминах связи «А» и связи «В». Связь «А» представляет собой адгезионную связь на поверхности раздела между центральным проводником и слоем предпокрытия. Связь «В» представляет собой адгезионную связь на поверхности раздела между слоем предпокрытия и окружающим диэлектрическим материалом. Химические свойства предпокрытия должны быть такими, чтобы быстро достигались равновесная кристалличность и/или прочность связи «А». Это необходимо для предотвращения эффектов старения предпокрытия в результате развития неразрываемой связи перед использованием кабеля. Это может быть достигнуто посредством надлежащего выбора компонентов предпокрытия, добавления зародышеобразователей и/или добавок, которые мигрируют к поверхности раздела связи «А» для ограничения ее верхнего предела прочности. Затем на предпокрытие наносят композицию вспениваемого полимерного диэлектрика, что обеспечивает образование связи (связь «В») между предпокрытием и диэлектриком.

При достижении целей настоящего изобретения является важным, чтобы композиция предпокрытия имела достаточные толщину и сплошность для того, чтобы блокировать миграцию влаги в осевом направлении вдоль внутреннего проводника. Предпочтительно композицию предпокрытия наносят на внутренний проводник для получения конечной толщины от 0,0001 дюйма до 0,020 дюйма.

Также важно, чтобы прочностью связи «А» на поверхности раздела и прочностью связи «В» на поверхности раздела можно было управлять таким образом, чтобы слой предпокрытия полностью и чисто удалялся с внутреннего проводника в результате приложения к слою предпокрытия сдвигающих усилий в том случае, когда для подготовки конца кабеля к приему соединителя используется стандартный, коммерчески доступный инструмент для зачистки. Особенно важно, чтобы адгезионная прочность на осевой сдвиг связующей поверхности раздела между внутренним проводником и слоем предпокрытия (т.е. связь «А») и адгезионная прочность на осевой сдвиг поверхности раздела между слоем предпокрытия и диэлектриком (т.е. связь «В») имели отношение менее 1. Это будет гарантировать то, что при удалении предпокрытия с внутреннего проводника будет происходить разрушение связи на поверхности раздела предпокрытие/внутренний проводник, т.е. связи «А», так что на внутреннем проводнике не остается никаких следов предпокрытия.

Кроме того, является важным то, что связь, образованная слоем предпокрытия между внутренним проводником и диэлектриком, должна иметь намного меньшую прочность в направлении, тангенциальном к поверхности внутреннего проводника, чем в осевом направлении проводника. Это будет гарантировать, что связь «А» предпокрытия будет иметь достаточную адгезионную прочность в осевом направлении для выполнения предусмотренной своей функции (уменьшение перемещения внутреннего проводника по отношению к окружающему диэлектрику и устранение миграции воды вдоль центрального проводника), но одновременно предпокрытие будет все же легко удаляемым с внутреннего проводника за счет тангенциальных усилий отслаивания, которые прикладывают к нему во время зачистки. В этом отношении является предпочтительным, чтобы отношение адгезионной прочности на осевой сдвиг связи между внутренним проводником и слоем предпокрытия к адгезионной прочности на вращательный сдвиг этой же связи составляло 5 или более, а более желательно - 7 или более.

Эти цели достигаются путем соответствующего выбора композиции предпокрытия и технологических условий проведения процесса, как описано здесь далее. В одном варианте воплощения композиция предпокрытия содержит единственный полимерный компонент, в то время как в другом варианте воплощения два или более компонента компаундируют или смешивают в композицию предпокрытия. Композиция предпокрытия может включать в себя клеи, наполнители, противокоррозионные добавки, реагенты, разделительные смазки, сшивающие агенты, с носителями или без носителей, растворители или эмульгаторы. Затем эту композицию предпокрытия наносят на внутренний проводник таким образом, чтобы создавалась пленка, сцепленная (связанная) с центральным проводником и имеющая конечную толщину от 0,0001 дюйма до 0,020 дюйма. Затем поверх предпокрытия наносят изолирующий компаунд, в результате чего образуется связь (связь «В») между предпокрытием и диэлектриком.

КРАТКОЕ ОПИСАНИЕ НЕСКОЛЬКИХ ВИДОВ НА ЧЕРТЕЖАХ

Описав таким образом изобретения в общих терминах, теперь будут рассмотрены сопроводительные чертежи, которые необязательно выполнены в масштабе и на которых:

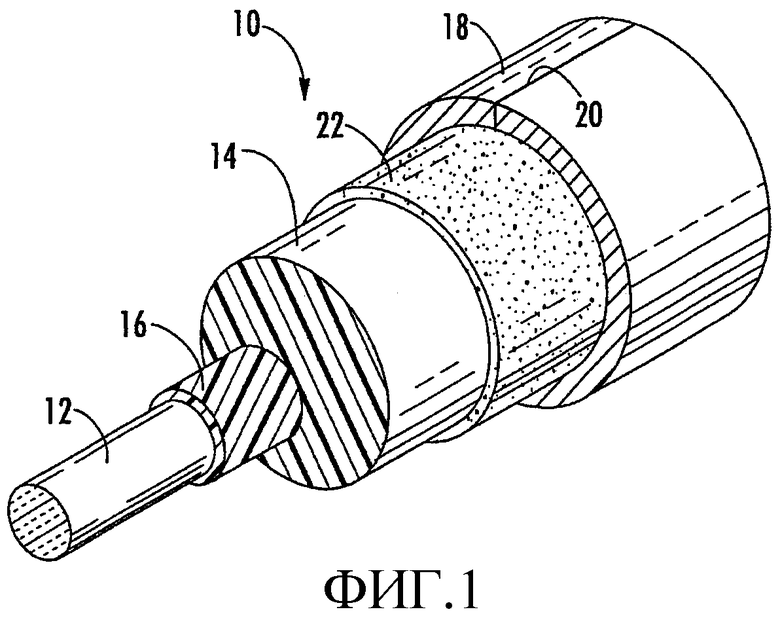

Фиг.1 представляет собой вид в перспективе коаксиального кабеля в соответствии с одним вариантом воплощения изобретения.

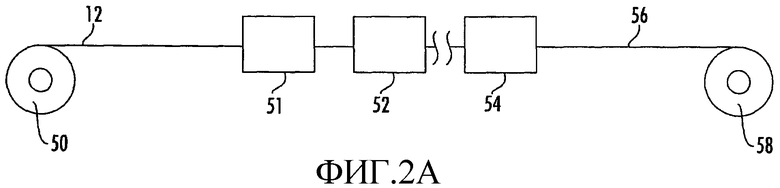

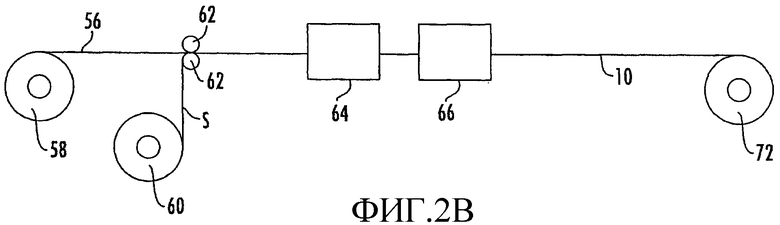

Фиг.2А и 2В схематически иллюстрируют способ изготовления коаксиального кабеля в соответствии с тем вариантом воплощения изобретения, который показан на Фиг.1.

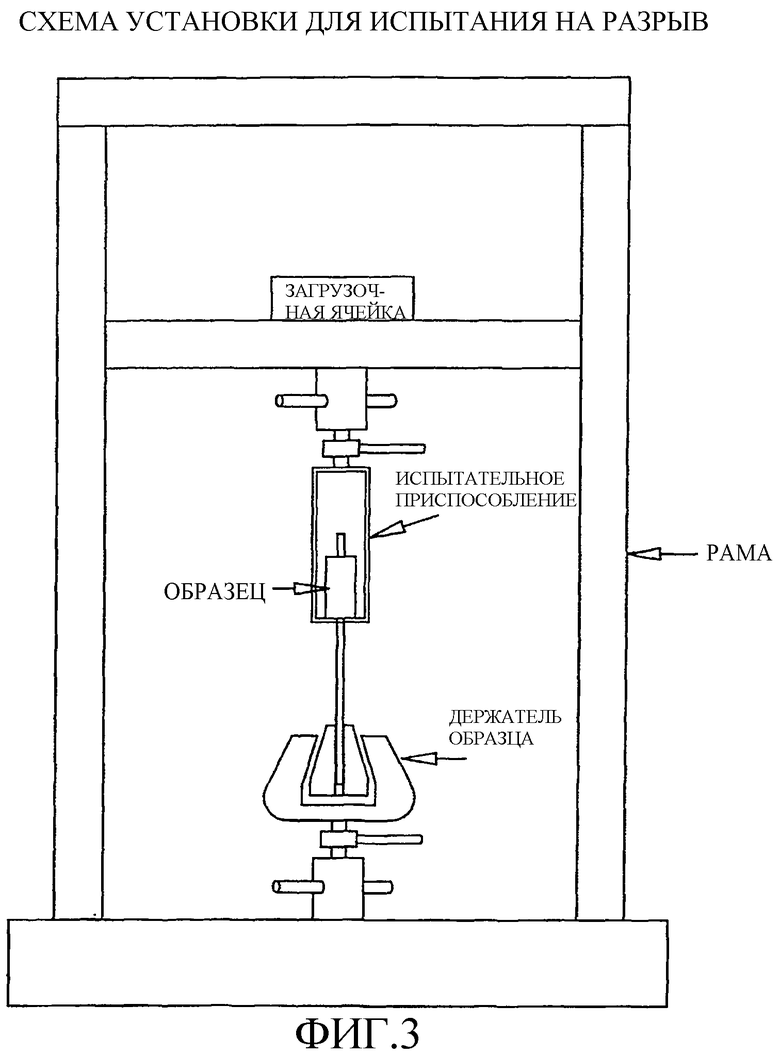

Фиг.3 представляет собой схематическое изображение установки для испытания на разрыв, используемой для определения осевого сдвигающего усилия, требующегося для разрыва адгезионной связи между предпокрытием и центральным проводником.

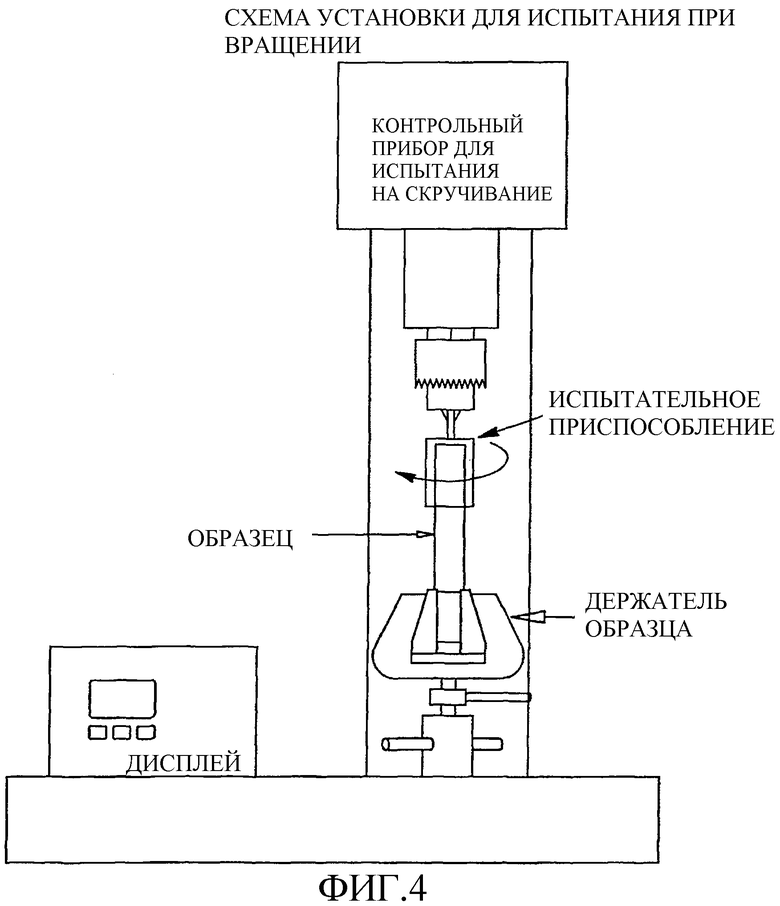

Фиг.4 представляет собой схематическое изображение установки для испытания на разрыв, используемой для определения вращательного сдвигающего усилия, требующегося для разрыва адгезионной связи между предпокрытием и центральным проводником.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Теперь настоящее изобретение будет описано более полно со ссылкой на сопроводительные чертежи, на которых показаны некоторые, но не все варианты воплощения изобретения. Действительно, изобретение может быть воплощено во многих различных формах, и оно не должно рассматриваться как ограниченное только изложенными здесь вариантами воплощения; эти варианты воплощения скорее представлены для того, чтобы это описание удовлетворяло юридическим требованиям к раскрытию. Одинаковые ссылочные номера везде относятся к аналогичным элементам.

В соответствии с предпочтительным вариантом воплощения изобретения на Фиг.1 показан коаксиальный кабель 10 того типа, который обычно используется в качестве магистрального и распределительного кабеля для передачи ВЧ сигналов на большие расстояния, таких, например, как сигналы кабельного телевидения, сигналы сотовых телефонов, Интернета, данных и т.п. Обычно кабель 10, показанный на Фиг.1, имеет диаметр от примерно 0,3 до примерно 2,0 дюймов, когда он используется как магистральный или распределительный кабель.

Как показано на Фиг.1, коаксиальный кабель 10 содержит внутренний проводник 12 из подходящего электропроводного материала и окружающий слой 14 диэлектрика. Внутренний проводник 12 предпочтительно выполнен из меди, плакированного медью (омедненного) алюминия, плакированной медью (омедненной) стали или из алюминия. Кроме того, как показано на Фиг.1, проводник 12 обычно является сплошным проводником. В варианте воплощения, показанном на Фиг.1, виден только один внутренний проводник 12, расположенный коаксиально в центре кабеля, так как это является наиболее распространенной компоновкой коаксиальных кабелей того типа, который используется для передачи ВЧ сигналов.

Слой 14 диэлектрика окружает центральный проводник 12. Слой 14 диэлектрика выполнен из диэлектрика с малыми потерями, образованного из подходящей пластмассы, такой как полиэтилен, полипропилен или полистирол. Предпочтительно для уменьшения массы диэлектрика на единицу длины и, следовательно, диэлектрической постоянной материал диэлектрика представляет собой расширенную ячеистую вспененную композицию, а в частности, более предпочтительной является вспененная композиция с закрытыми ячейками из-за ее стойкости по отношению к переносу влаги. Этот слой 14 диэлектрика предпочтительно представляет собой непрерывную цилиндрическую стенку из расширенного вспененного пластмассового диэлектрического материала, а более предпочтительно - из вспененного полиэтилена, например полиэтилена высокой плотности. Хотя слой 14 диэлектрика по изобретению обычно состоит из вспененного материала, имеющего в целом равномерную плотность, слой 14 диэлектрика может иметь градиент плотности или постепенно изменяющуюся плотность, так что плотность диэлектрика увеличивается радиально от центрального проводника 12 к внешней поверхности слоя диэлектрика, причем либо непрерывным, либо ступенчатым образом. Например, может быть использован вспененно-сплошной слоистый диэлектрик, и в этом случае диэлектрик 14 содержит слой вспененного диэлектрика низкой плотности, окруженный слоем сплошного диэлектрика. Эти конструкции могут быть использованы для повышения свойств прочности на сжатие и прочности на изгиб всего кабеля в целом и позволяют использовать пониженные плотности вплоть до 0,10 г/куб.см вдоль центрального проводника 12. Более низкая плотность вспененного диэлектрика 14 вдоль центрального проводника 12 повышает скорость распространения ВЧ сигналов и уменьшает затухание сигналов.

Тонкий полимерный слой 16 предпокрытия окружает центральный проводник 12 и адгезионно связывает центральный проводник с окружающим диэлектриком 14. Слой 16 предпокрытия предпочтительно имеет толщину от 0,0001 до 0,020 дюйма, более предпочтительно - от 0,0005 до 0,010 дюйма, а наиболее предпочтительно - от 0,005 до 0,010 дюйма.

Слой 14 диэлектрика плотно окружен внешним проводником 18. В варианте воплощения, показанном на Фиг.1, внешний проводник 18 является трубчатой металлической оболочкой. Внешний проводник выполнен из подходящего электропроводного металла, такого как алюминий, алюминиевый сплав, медь или медный сплав. В случае магистрального и распределительного кабеля внешний проводник 18 является как механически, так и электрически непрерывным для того, чтобы этот внешний проводник 18 мог механически и электрически герметизировать и экранировать кабель от внешних воздействий, а также предотвратить утечку ВЧ излучения. Однако в ином варианте внешний проводник 18 может быть перфорированным для обеспечения возможности управляемой утечки ВЧ энергии для применения в некоторых специализированных излучающих кабелях. В варианте воплощения, показанном на Фиг.1, внешний проводник 18 изготовлен из металлической ленты, которая сформирована в виде трубчатой конфигурации с состыкованными краями противоположных сторон, при этом состыкованные края непрерывно соединены непрерывным продольным сварным швом, обозначенным ссылочным номером 20. Хотя в случае данного варианта воплощения было проиллюстрировано изготовление внешнего проводника 18 с помощью продольной сварки, специалисты в данной области поймут, что могут быть использованы и другие известные способы, такие как экструзия бесшовной трубчатой металлической оболочки.

Внутренняя поверхность внешнего проводника 18 предпочтительно непрерывно связана по всей своей длине и по всей своей окружности с внешней поверхностью слоя 14 диэлектрика посредством тонкого слоя клея 22. Внешний проводник 18 может окружать необязательная защитная рубашка (не показана). Подходящие композиции для внешней защитной рубашки включают в себя термопластичные покровные материалы, такие как полиэтилен, поливинилхлорид, полиуретан и каучуки.

Фиг.2А и 2В иллюстрируют один способ изготовления кабеля 10 по изобретению, показанного на Фиг.1. Как показано на Фиг.2А, центральный проводник 12 направляют из соответствующего источника подачи, например с катушки 50, по заданному пути перемещения (слева направо на Фиг.2А). Центральный проводник 12 предпочтительно сначала продвигают через предварительный нагреватель 51, который нагревает проводник до повышенной температуры для удаления влаги или других загрязнений, присутствующих на поверхности проводника, и для подготовки проводника к нанесению на него слоя 16 предпокрытия. Предварительно нагретый проводник затем пропускают через экструдер 52 с крестообразной головкой, который экструдирует полимерную композицию предпокрытия на поверхность проводника 12. Композиция предпокрытия является термопластичной гомополимерной или сополимерной композицией, выбранной из группы, состоящей из гомополимера полиэтилена, аморфного или атактического гомополимера полипропилена, полиолефиновых сополимеров (включая, но не ограничиваясь только ими, ЭВА, ЭАА, ЭЭА, ЭМА, ЭММА, ЭМАА), сополимеров стирола, поливинилацетата, поливинилового спирта, парафиновых восков и смесей двух и более из вышеперечисленных компонентов. В случае одной приведенной в качестве примера композиции композиция предпокрытия содержит по меньшей мере 50% по массе полиэтилена и может дополнительно включать в себя один или более сополимеров этилена с карбоновой кислотой, например акриловой или метакриловой кислотой. Когда полиэтилен смешивается с одним или большим количеством таких сополимеров, содержание сополимера предпочтительно составляет менее 25% по массе. Например, композиция предпокрытия может содержать смесь по меньшей мере 50% по массе полиэтилена низкой плотности, более предпочтительно - 75% или больше, с сополимером этилена и акриловой кислоты. Композиция предпокрытия может также включать в себя один или более из наполнителей, противокоррозионных добавок, реагентов, разделительных смазок и сшивающих агентов. Компонент полиэтиленового полимера, используемый в композиции предпокрытия, предпочтительно имеет индекс расплава (ИР) по меньшей мере 35 г/10 мин, а желательно - по меньшей мере 50 г/10 мин. Как хорошо известно, индекс расплава определяется как количество термопластичной смолы в граммах, которое может быть продавлено через отверстие экструзионного реометра диаметром 0,0825 дюйма в течение десяти минут под воздействием силы 2,16 килограмм при 190°С. Высокий индекс расплава приводит к получению слоя предпокрытия, имеющего сравнительно низкую прочность отрыва, что облегчает отслаивание или отрыв материала предпокрытия от центрального проводника во время зачистки. Эта связь по своей природе является более фрикционной или обусловленной трением, чем адгезионной, что обеспечивает требуемую прочность связи в осевом направлении и в то же время облегчает отслаивание от центрального проводника. Эта характеристика также улучшается при сравнительно низком содержании клейкого сополимера (например, сополимера ЭАА или ЭМА), или при отсутствии такого сополимера в композиции предпокрытия. Это также обеспечивает предпочтительное связывание слоя предпокрытия с окружающим диэлектрическим материалом (связь В), но не с металлической поверхностью центрального проводника (связь А), при одновременном сохранении характеристик блокирования воды слоем предпокрытия. Некоторые другие иллюстративные примеры композиций предпокрытия включают в себя: полиэтиленовую смолу низкой плотности (ПЭНП) с ИР 50; смесь 80/20 частей по массе ПЭНП с ИР 80 и клея-сополимера ЭММА; смесь 80/20 частей по массе ПЭНП с ИР 80 и клея-сополимера ЭАА; смесь одного из вышеперечисленных с максимум 5% по массе микрокристаллического воска.

Слою предпокрытия дают возможность остыть и затвердеть перед направлением через второй аппарат-экструдер 54, который непрерывно наносит вспениваемую полимерную композицию концентрически вокруг центрального проводника с покрытием. Предпочтительно в аппарате-экструдере 54 комбинируют полиэтилен высокой плотности и полиэтилен низкой плотности с зародышеобразователями с получением полимерного расплава. После выхода из экструдера 54 вспениваемая полимерная композиция вспенивается и расширяется с образованием слоя 14 диэлектрика вокруг центрального проводника 12.

В дополнение к вспениваемой полимерной композиции и вместе с ней предпочтительно соэкструдируют клеевую композицию для формирования клеевого слоя 22 вокруг слоя 14 вспененного диэлектрика. Аппарат-экструдер 54 непрерывно экструдирует клеевую композицию концентрически вокруг полимерного расплава для образования сердечника 56 с клеевым покрытием. Хотя такая совместная экструзия клеевой композиции со вспениваемой полимерной композицией является предпочтительной, также могут быть использованы другие подходящие способы, такие как распыление, окунание или экструзия в отдельном аппарате для нанесения клеевого слоя 22 на слой 14 диэлектрика с получением сердечника 56 с клеевым покрытием. Альтернативно, клеевой слой 22 может быть предусмотрен на внутренней поверхности внешнего проводника 18.

После выхода из аппарата-экструдера 54 сердечник 56 с клеевым покрытием предпочтительно охлаждают и затем собирают на соответствующем контейнере, таком как катушка 58, перед тем как его вводят в производственный процесс, показанный на Фиг.2В. Альтернативно, сердечник 56 с клеевым покрытием может непрерывно подаваться в производственный процесс по Фиг.2В без собирания его на катушке 58.

Как показано на Фиг.2В, сердечник 56 с клеевым покрытием может сматываться с катушки 58 и затем обрабатываться до формирования коаксиального кабеля 10. Вокруг продвигаемого сердечника 56 направляют узкую удлиненную ленту S, предпочтительно выполненную из алюминия, из подходящего источника подачи, такого как, например, катушка 60, и изгибают до в целом цилиндрической формы направляющими роликами 62 таким образом, чтобы она свободно окружала сердечник с образованием трубчатой оболочки 18. Противоположные продольные края ленты S затем могут быть перемещены в стыкующееся положение, и лента может продвигаться через сварочный аппарат 64, который формирует продольный сварной шов 20 путем соединения стыкующихся краев ленты S, с получением электрически и механически непрерывной оболочки 18, свободно окружающей сердечник 56. После того как оболочка 18 продольно сварена, она может быть сформирована в виде овальной конфигурации, и сварной шов оболочки зачищен от дефектов сварки, как описано в патенте США № 5959245. В альтернативном варианте или же после процесса зачистки сердечник 56 и окружающую оболочку 18 продвигают непосредственно через по меньшей мере одну осаживающую головку 66, которая сажает оболочку на сердечник 56, тем самым вызывая сжатие диэлектрика 14. На поверхность оболочки 18 предпочтительно наносят смазку по мере того, как оболочка продвигается через осаживающую головку 66. Затем поверх оболочки 18 может экструдироваться необязательная внешняя полимерная рубашка. Изготовленный таким образом кабель 10 затем может быть собран на соответствующем контейнере, например, таком как катушка 72, для хранения и транспортировки.

Для достижения управляемых прочностей связей, которые обеспечивают предпокрытию удаляемые свойства, предпочтительно предварительно нагревать внутренний проводник в предварительном нагревателе 51 до температуры поверхности от 75°F до 300°F перед нанесением предпокрытия с тем, чтобы способствовать адгезии между слоем предпокрытия и поверхностью центрального проводника 12. Температуры предварительного нагревания ниже этого диапазона могут быть недостаточны для нагревания центрального проводника, из-за чего на его поверхности остается влага, масло или другие загрязнения. Подобные загрязнения могут воспрепятствовать единообразной адгезии на поверхности раздела проводник/слой предпокрытия (связь А) и дают возможность влаге мигрировать вдоль поверхности внутреннего проводника. Аналогичным образом, температуры предварительного нагревания выше этого диапазона также могут ослабить адгезию из-за деградирования полимера предпокрытия в контакте с поверхностью центрального проводника, что вызывает появление пузырьков в слое предпокрытия или другой потери свой консистентности.

Между нанесениями предпокрытия и диэлектрика также важно управлять повторным нагреванием центрального проводника и слоя предпокрытия перед нанесением диэлектрика. Если проводник с покрытием вообще повторно нагревают, то должны использоваться температуры повторного нагревания ниже 200°F для способствования образованию подходящей связи В между этими слоями. Нагревание предпокрытия и проводника выше этой температуры перед нанесением слоя диэлектрика может воспрепятствовать адгезии этих двух слоев. Перегрев на этой стадии процесса может ухудшить качество слоя диэлектрика в контакте с предпокрытием из-за того, что полимер-диэлектрик подвергается воздействию температур, превышающих диапазон его обработки. Такая происходящая в результате деградация и/или пустоты в слое диэлектрика могут понизить прочность связи В и создать пути для миграции влаги между слоями предпокрытия и диэлектрика.

Управляемые свойства адгезионной связи между поверхностью раздела со связью А и поверхностью раздела со связью В являются таковыми, что слой предпокрытия полностью и чисто удаляется с внутреннего проводника в результате прикладывания сдвигающих усилий к слою предпокрытия во время подготовки конца кабеля к приему соединителя с использованием стандартного, коммерчески доступного инструмента для зачистки коаксиального кабеля. Примеры коммерчески доступных инструментов для зачистки коаксиального кабеля включают в себя инструменты для зачистки серии Cableprep SCT Series фирмы CablePrep Inc., Chester, CT, инструменты для зачистки серии Cablematic CST фирмы Ripley Company, Cromwell, CT, и инструменты для зачистки серии Corstrip фирмы Lemco Tool Corporation of Cogan Station, PA.

Эти инструменты для зачистки имеют режущие кромки, которые оказывают на сердечник кабеля комбинированное воздействие вращательного сдвига и осевого сдвига при поворачивании инструмента относительно кабеля. Инструмент для зачистки обычно имеет корпус с вытянутым в осевом направлении открытым концом, предназначенным для приема коаксиального кабеля, и режущий инструмент, прикрепленный к корпусу и вытянутый коаксиально в сторону отверстия. Режущий инструмент обычно имеет винтообразную цилиндрическую зачищающую часть с внешним диаметром, величина которого позволяет вставить его во внешний проводник коаксиального кабеля, вытянутый в осевом направлении канал для приема внутреннего проводника коаксиального кабеля и по меньшей мере одну режущую кромку в конце зачищающей части, которая удаляет участок диэлектрического материала при вхождении инструмента для зачистки в конец кабеля. Помимо использования стандартных коммерчески доступных инструментов для зачистки превосходные результаты могут быть получены при использовании инструментов для зачистки, у которых режущим кромкам была придана специальная форма для того, чтобы способствовать разрыву, а не резке диэлектрика и слоя предпокрытия.

Достигнутые управляемые свойства силы адгезионной связи в соответствии с настоящим изобретением могут быть измерены за счет того, что испытываемые образцы коаксиального кабеля подвергают стандартным способам испытаний. Например, силу адгезии на осевой и вращательный сдвиг на связующих поверхностях раздела предпокрытия, т.е. на поверхности раздела со связью А и на поверхности раздела со связью В, измеряют с использованием модифицированной процедуры испытаний на основе метода испытаний 12 2001 согласно стандарту ANSI/SCTE (Американского национального института стандартов) следующим образом:

ИСПЫТАНИЕ ДЛЯ ОПРЕДЕЛЕНИЯ СДВИГАЮЩЕГО УСИЛИЯ, ТРЕБУЮЩЕГОСЯ ДЛЯ РАЗРЫВА АДГЕЗИОННОЙ СВЯЗИ МЕЖДУ ПРЕДПОКРЫТИЕМ И ЦЕНТРАЛЬНЫМ ПРОВОДНИКОМ МАГИСТРАЛЬНЫХ И РАСПРЕДЕЛИТЕЛЬНЫХ КОАКСИАЛЬНЫХ КАБЕЛЕЙ

1.0 Возможности

1.1 Это испытание используется для определения сдвигающего усилия, требующегося для разрыва адгезионной связи между центральным проводником коаксиального кабеля и слоем диэлектрика или предпокрытия в случае магистральных и распределительных кабелей со сплошными трубчатыми внешними проводниками. Сдвигающее усилие разрыва связи определяется как в осевом (поступательном), так и во вращательном режимах.

2.0 Оборудование

2.1 Резец для трубок.

2.2 Универсальный нож или другой острый нож.

2.3 Пила, способная прорезать внешний проводник насквозь в продольном направлении без повреждения центрального проводника (инструмент Друмеля и т.п.).

2.4 Линейка, маркированная с делениями по меньшей мере 1/32''''.

2.5 Контрольный прибор для испытания на разрыв (динамометр серии Istron 446X, или Sintech 5X, или аналогичный).

2.6 Приспособление, показанное на Фиг.3 и описанное в стандарте ANSI/SCTE 12 2001, для воздействия на связь между центральным проводником и предпокрытием тянущим усилием.

2.7 Приспособление, показанное на Фиг.4, для испытания на вращательную прочность связи между центральным проводником и предпокрытием. Подходящими являются такие инструменты, как Pharmatron TM-200 и Vibrac Torqo 1502, или их функциональные аналоги.

3.0 Приготовление образцов

3.1 Получение образцов кабеля длиной 10-12 дюймов.

3.2 Удаление внешней рубашки, если такая имеется.

3.3 Измерение от одного конца, маркировка образца через 1 и 2 дюйма на внешнем проводнике.

3.4 Использование резца для трубки, надрезание через внешний экран на глубину не более 1/6 дюйма на каждой маркировочной отметке.

3.5 Прорезание через оставшийся диэлектрик на вышеуказанных надрезах, при этом соблюдая осторожность, чтобы не поцарапать или не повредить центральный проводник.

3.6 Прорезание через внешний проводник вдоль оси центрального проводника по всей длине образца за исключением секции между 1 и 2 дюймами. Удаление внешнего проводника и диэлектрика с каждой стороны испытываемого образца длиной 1 дюйм без нарушения или повреждения этого испытываемого образца или центрального проводника.

4.0 Метод испытания

4.1 Осевое испытание

4.1.1 Прикрепление приспособления для воздействия на связь центрального проводника тянущим усилием к контрольному прибору для испытания на разрыв.

4.1.2 Выбор вставки центрального проводника на 3,0±1,0 мил больше диаметра центрального проводника и скользящее введение ее на длинную оголенную часть испытываемого образца, при этом конец с большим внешним диаметром вводится первым.

4.1.3 Размещение образца и вставки в испытательное приспособление и прикрепление длинного конца центрального проводника к контрольному прибору для испытания на разрыв.

4.1.4 Установка контрольного прибора для испытания на разрыв на работу со скоростью 2 дюйма/минуту и начало испытания.

4.1.5 Продолжение испытания до тех пор, пока связь с центральным проводником не будет разорвана, и регистрация максимальной нагрузки (в фунтах), наблюдаемой во время испытания.

4.1.6 Повторение этого испытания на минимум шести образцах.

4.2 Испытание при вращении

4.2.1 Вставка образца в контрольной прибор для испытания на разрыв при вращении с использованием подходящих приспособлений.

4.2.2 Установка контрольного прибора на вращение со скоростью 1 оборот/минуту и начало испытания.

4.2.3 Продолжение испытания до тех пор, пока диэлектрик/предпокрытие не освободится от центрального проводника или пока не будет разрушен центральный проводник.

4.2.4 Регистрация максимального крутящего момента в дюйм-фунтах, наблюдаемого во время испытания, и выявление того, была ли разорвана связь или разрушился центральный проводник.

4.2.5 Повторение этого испытания на минимум шести образцах.

5.0 Анализ данных

5.1 Расчет и определение средней нагрузки и стандартного отклонения для каждого образца и сообщение этих результатов вместе с названием образца, его описанием, размерами внешнего проводника и центрального проводника и любыми другими специальными признаками, которые считаются уместными.

Прочность на осевой сдвиг связующей поверхности раздела между слоем предпокрытия и центральным проводником, т.е. связи «А», и эту же прочность связующей поверхности раздела между слоем предпокрытия и слоем диэлектрика, т.е. связи «В», измеряют в соответствии с модифицированным методом испытания 12 2001 согласно стандарту ANSI/SCTE (прежний стандарт IPS-TP-102) «Метод испытаний связи центрального проводника с диэлектриком для магистральных, фидерных и распределительных коаксиальных кабелей» со следующей модификацией. Испытательное приспособление имеет отверстие для вставки центрального проводника, которое минимум на 25% больше внешнего диаметра объединенных центрального проводника и слоя предпокрытия. Если слой предпокрытия отслаивается от центрального проводника чисто, не оставляя своих сцепленных с центральным проводником участков, то можно заключить, что отношение прочности на осевой сдвиг первой связующей поверхности раздела (связи «А») к прочности на осевой сдвиг второй связующей поверхности раздела (связи «В») составляет менее 1. Если слой предпокрытия остается сцепленным с центральным проводником, то можно заключить, что отношение прочностей на сдвиг составляет больше 1. Таким же образом, если диэлектрический материал остается сцепленным со слоем предпокрытия, можно заключить, что отношение прочностей на сдвиг составляет больше 1, и что разрушение произошло в диэлектрике, а не на связующей поверхности раздела с предпокрытием.

Прочность на вращательный сдвиг связующей поверхности раздела между слоем предпокрытия и центральным проводником, т.е. связи «А», и прочность на вращательный сдвиг связующей поверхности раздела между слоем предпокрытия и слоем диэлектрика, т.е. связи «В», измеряют с использованием вышеприведенной процедуры испытания при вращении. Отношение прочности на вращательный сдвиг связующей поверхности раздела со связью «А» и связующей поверхности раздела со связью «В» должно также быть меньше 1, если слой предпокрытия чисто отслаивается от проводника при вращательных (или тангенциальных) сдвигающих усилиях, прикладываемых инструментом для зачистки. Это проверено посредством изучения состояния испытываемых образцов после проведения испытания. Если слой предпокрытия отслаивается от центрального проводника чисто, не оставляя своих сцепленных с центральным проводником участков, то можно заключить, что отношение прочности на осевой сдвиг первой связующей поверхности раздела («А») к прочности на осевой сдвиг второй связующей поверхности раздела («В») составляет меньше 1. Если слой предпокрытия остается сцепленным с центральным проводником, то можно заключить, что отношение прочностей на сдвиг больше 1. Если диэлектрический материал остается сцепленным со слоем предпокрытия, то можно заключить, что отношение прочностей на сдвиг больше 1 и что разрушение произошло в диэлектрике, а не на связующей поверхности раздела с предпокрытием.

Также предпочтительно, чтобы можно было управлять силами адгезионной связи таким образом, чтобы при возникновении разрушения на поверхности раздела между центральным проводником и предпокрытием, т.е. связи «А», сила адгезии на осевой сдвиг была больше, чем сила адгезии на вращательный сдвиг. Отношение силы адгезии на осевой сдвиг связи «А» к силе адгезии на вращательный сдвиг связи «А» определяется делением средней величины силы адгезии на осевой сдвиг (в фунтах) на среднюю величину силы адгезии на вращательный сдвиг при воздействии крутящего момента (в дюйм-фунтах). Предпочтительно, чтобы отношение силы адгезии на осевой сдвиг связи «А», образованной слоем предпокрытия между внутренним проводником и диэлектриком, к силе адгезии на вращательный сдвиг связи «А» составляло 5 или более, а более желательно - 7 или более. Эти величины могут быть измерены с использованием вышеописанной процедуры испытаний на образцах, в которых разрушение происходит по поверхности раздела со связью «А», т.е. в образцах с требующимся отношением прочности связи «А» к прочности связи «В», составляющим менее 1.

Далее настоящее изобретение будет описано с использованием следующего неограничивающего примера. Все проценты являются массовыми, если не указано иное.

ПРИМЕР

Композиция предпокрытия была получена путем смешивания следующих составляющих:

97,5% полиэтилена низкой плотности с ИР 80;

2,5% сополимера этилена и акриловой кислоты с ИР 5,5 (содержание акриловой кислоты 6,5%).

Эту композицию наносили на плакированные медью алюминиевые проводники диаметром в диапазоне от 0,1085 до 0,2025 дюйма в соответствии со следующими процедурами и условиями: Центральный проводник предварительно нагревали до 125°F. Композицию наносили до контролируемой толщины с использованием процесса экструзии полимера. Толщину нанесения контролировали до номинальной средней толщины 0,008 дюйма. Этой структуре давали возможность остыть почти до температуры окружающей среды и затем пропускали через процесс экструзии вспенивающегося полимера для нанесения слоя диэлектрика из вспененного полиэтилена с закрытыми ячейками.

Образцы испытывали посредством вышеописанных процедур испытаний для определения сдвигающего усилия, требующегося для разрыва связи как в осевом, так и во вращательном режимах, и результаты приведены в следующей таблице.

Специалисту в той области техники, к которой относятся изложенные здесь изобретения, придет в голову множество модификаций и других вариантов воплощения этих изобретений после ознакомления с основными принципами, приведенными в предшествующих описаниях и соответствующих чертежах. Поэтому следует понимать, что эти изобретения не должны быть ограничены раскрытыми конкретными вариантами воплощения и что модификации и другие варианты воплощения предназначены для включения в объем приложенной формулы изобретения. Хотя здесь использовались специальные термины, они применяются только в общем и описательном смысле, а не для целей ограничения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОАКСИАЛЬНЫЙ СОЕДИНИТЕЛЬ, ЗАКРЕПЛЯЕМЫЙ ХИМИЧЕСКИМ СПОСОБОМ | 2006 |

|

RU2398320C2 |

| КАБЕЛЬ С ПЕНОПЛАСТОВОЙ ИЗОЛЯЦИЕЙ, СОДЕРЖАЩЕЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ СВЕРХВЫСОКОЙ СТЕПЕНИ РАЗБУХАНИЯ ЭКСТРУДАТА | 2004 |

|

RU2305873C2 |

| ПЕНИСТАЯ КОМПОЗИЦИЯ С НИЗКИМИ ПОТЕРЯМИ И КАБЕЛЬ, ИМЕЮЩИЙ ПЕНИСТЫЙ СЛОЙ С НИЗКИМИ ПОТЕРЯМИ | 2003 |

|

RU2334768C2 |

| Герметичный коаксиальный кабельный соединитель | 1980 |

|

SU909733A1 |

| СИЛОВОЙ КАБЕЛЬ | 2006 |

|

RU2399105C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАБЕЛЯ | 2004 |

|

RU2336586C1 |

| ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ, ВКЛЮЧАЮЩИЙ ИЗОЛЯЦИЮ ИЗ ВСПЕНЕННОГО ПОЛИОЛЕФИНА, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2372679C1 |

| ВСПЕНИВАЕМАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, ОБЕСПЕЧИВАЮЩАЯ ПОВЫШЕННУЮ ГИБКОСТЬ | 2020 |

|

RU2791480C1 |

| ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ С ПОЛУПРОВОДЯЩИМ ВЕРХНИМ СЛОЕМ, ОТЛИЧИМЫМ ОТ ОБОЛОЧКИ | 2010 |

|

RU2540268C2 |

| СПОСОБ ДЛЯ НЕПОСРЕДСТВЕННОГО СВЯЗЫВАНИЯ КАУЧУКА, ПО МЕНЬШЕЙ МЕРЕ, СО ВТОРОЙ ПОДЛОЖКОЙ И ПОЛУЧАЕМОЕ ПРИ ЭТОМ ИЗДЕЛИЕ | 2002 |

|

RU2269545C2 |

Коаксиальный кабель снабжают специально подготовленным слоем предпокрытия, что облегчает удаление слоя предпокрытия, когда конец кабеля зачищают при подготовке к приему соединителя. Кабель состоит из внутреннего проводника; слоя вспененного полиолефинового диэлектрика, окружающего внутренний проводник; внешнего проводника, окружающего упомянутый слой диэлектрика; и слоя предпокрытия, расположенного между внутренним проводником и слоем диэлектрика. Слой предпокрытия образует первую связующую поверхность раздела с внутренним проводником и вторую связующую поверхность раздела со слоем диэлектрика, при этом отношение силы адгезии на осевой сдвиг первой («А») связи к силе адгезии на осевой сдвиг второй («В») связи составляет менее 1, и при этом отношение силы адгезии на осевой сдвиг связи «А», образованной слоем предпокрытия между внутренним проводником и слоем диэлектрика, к силе адгезии на вращательный сдвиг этой связи составляет 5 или более. Изобретение позволяет улучшить электрические характеристики кабеля и повысить надежность работы сети при его использовании. 2 н. и 11 з.п. ф-лы, 4 ил., 1 табл.

направляют проводник вдоль заданного пути перемещения в предварительный нагреватель и через него и предварительно нагревают этот проводник до температуры поверхности от 75 до 300°F;

расплавляют в первом экструдере термопластичную полимерную композицию предпокрытия, содержащую смесь полиэтилена низкой плотности, имеющего индекс расплава по меньшей мере 50 г/10 мин, и сополимера этилена и акриловой кислоты;

направляют предварительно нагретый проводник в первый экструдер и через него и экструдируют на поверхность центрального проводника непрерывный слой покрытия из расплавленной композиции предпокрытия с толщиной от 0,0001 до 0,020 дюйма;

дают возможность слою из композиции предпокрытия охладиться и затвердеть, образуя первую связующую поверхность раздела (связь «А») с внутренним проводником;

необязательно, повторно нагревают проводник и слой из композиции предпокрытия до температуры не выше 200°F;

направляют проводник и слой из композиции предпокрытия во второй экструдер и через него и экструдируют на проводник с покрытием вспениваемую полиолефиновую полимерную композицию;

дают возможность этой вспениваемой полимерной композиции расшириться, охладиться и затвердеть с образованием полиолефинового вспененного диэлектрика с закрытыми ячейками, окружающего упомянутый проводник, со второй связующей поверхностью раздела (связью «В») между слоем из композиции предпокрытия и диэлектриком;

окружают вспененный диэлектрик сплошной металлической оболочкой, образующей внешний проводник коаксиального кабеля; и управляют силами адгезионной связи на первой и второй связующих поверхностях раздела таким образом, что отношение прочности на осевой сдвиг первой связи («А») к прочности на осевой сдвиг второй связи («В») составляет менее 1.

| WO 9745843 A, 04.12.1992 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОАКСИАЛЬНОГО КАБЕЛЯ | 1994 |

|

RU2126564C1 |

| US 3424631 А, 28.01.1969. | |||

Авторы

Даты

2008-01-27—Публикация

2004-09-01—Подача