Изобретение относится к технологии изготовления армированных цельнотянутых изделий с полимерной матрицей. Указанная технология включает в себя непрерывное получение композитных полимерных труб методом экструзии.

Из уровня техники известны различные способы производства композитной армированной полимерной трубы, согласно которым на первой стадии на оправку в виде полимерной трубы-заготовки навивают нити или ленты из высокомодульных волокон либо металлическую проволоку, а на второй стадии полученный полуфабрикат покрывают наружным слоем полимера.

Из патента РФ на полезную модель RU 22698, МПК: F16L 9/12, опубликованного 20.04.2002, известна металлополимерная труба с комбинированным армированием, которую получают следующим образом. На равномерно установленные по окружности полимерной трубы-оправки продольные проволочные элементы арматуры навивают спиральные проволочные элементы с заданным шагом и натягом. По мере навивки продольные и спиральные элементы арматуры сваривают между собой в точках пересечения электроконтактным методом с помощью сварочных роликов, вращаемых вокруг продольной оси спиральных элементов с получением армирующего каркаса. На следующем этапе на полученный каркас дополнительно навивают выполненные из металлического или полимерного троса упругие спиральные элементы без сварки их с продольными проволочными элементами. При этом к упругим спиральным элементам прикладывают усилие, обеспечивающее натяг и последующую их плотную навивку на продольные элементы. На упругие спиральные элементы, выполненные из металлического или полимерного троса, воздействуют с усилием натяга для его нагружения до заданного расчетного значения в пределах упругой зоны деформации, обеспечивающего работу троса в составе усилителя прочности металлопластовой трубы. Далее полученный полуфабрикат, содержащий усилитель прочности, поступает в формующий экструдер, куда подается расплавленный полимер, и происходит окончательное формование матрицы металлополимерной трубы, в которой размещен нагруженный спиральный элемент в виде троса с выбранной величиной натяга для усиления прочности труб и повышения их нагрузочной способности.

Упомянутый способ является весьма трудоемким, его осуществляют в виде прерывистого многостадийного процесса, что повышает себестоимость труб и снижает производительность процесса их изготовления. Кроме того, для трубы полученной описанным выше способом, не гарантированы показатели длительной прочности при эксплуатации, поскольку не указано, как закреплен усилитель прочности на концах трубы, без чего полимерная матрица стенок трубы не сможет удержать растянутый трос в состоянии натяга, поскольку адгезия между упрочнителем и матрицей невелика. Без соответствующего закрепления растянутый трос вернется в исходное состояние под действием упругих сил, а указанное упрочнение будет потеряно.

Из описания патента США №4394338, МПК: В29С 47/02; В32В 17/06, опубликованного 19.07.1983, известны способ и устройство для изготовления удлиненных изделий, армированных волокнами. В качестве примера описано получение ламинированной армированной трубы с использованием устройства, включающего два экструдера. С помощью первого экструдера получают трубку из полипропилена, затем ее охлаждают и в дальнейшем используют в качестве оправки с наружным диаметром 34 мм и толщиной стенки 2 мм. На внешней поверхности этой оправки, размещают ровницу из стекловолокна, предварительно пропитанную ненасыщенным полиэфирным связующим. Полученную сборку материалов, пропускают сквозь отжимную фильеру, а затем ее вводят во второй экструдер для формирования наружного слоя матрицы. Во втором экструдере полученную сборку покрывают полиэтиленом низкой плотности. В результате методом пултрузии при непрерывном процессе изготовления получена ламинированная композитная трубка с гладкой наружной поверхностью с внутренним диаметром, приблизительно, 30 мм и внешним диаметром 40 мм при скорости производства 10 м/мин.

Недостатком данного способа является низкая стойкость полученной трубы в отношении радиальных нагрузок, поскольку армирование трубы имеет только продольное направление. Нанесение окружного армирующего каркаса в данном способе не предусмотрено.

Проблема формирования окружного армирования в отношении способа непрерывного изготовления композиционных стеклопластиковых труб решена в патенте США №4515737, МПК: В29С 47/02, опубликованном 07.05.1985. Как указано в описании патента, изготовление композиционной стеклопластиковой трубы осуществляют следующим образом. С использованием первого экструдера непрерывно выдавливают трубу-оправку из термопластичной смолы. Полученную трубу-оправку охлаждают водой. После отверждения экструдированной трубы-оправки ее поверхность обрабатывают с помощью воздуходувки для удаления влаги. В то же время со шпулярников, расположенных по бокам от технологической линии, подают стеклянные волокна, предназначенные для продольного армирования, которые пропускают через формующее устройства для формирования ровницы, и затем направляют в пропиточную ванну для пропитки ровницы термореактивной смолой. Термореактивную смолу предварительно смешивают с инициатором фотополимеризации, катализатором и ускорителем полимеризации и непрерывно вводят в пропиточную ванну посредством насоса. Чтобы контролировать количество смолы в пропитанной ровнице используют прижимные ролики, установленные в пропиточной ванне. Затем выравнивают ровницу в осевом направлении вдоль поверхности трубы-оправки и с помощью фильеры наносят ровницу со связующим на оправку. Чтобы увеличить прочностные характеристики готовой стеклопластиковой трубы в окружном направлении, стеклянные волокна при помощи узла намотки спирально наматывают вокруг поверхности аксиально армированной трубы-оправки. Узел намотки содержит планшайбу, на которой по окружности установлены шпули с запасом стекловолокна для навивки окружного армирования. Планшайба установлена с возможностью вращения вокруг продольной оси изготавливаемой композиционной трубы. Угол намотки может варьироваться в пределах от 30 до 90 градусов путем изменения скорости подачи экструдированной трубы-оправки и скорости вращения планшайбы узла намотки. После спиральной намотки стеклянных волокон окружного армирования, сборку подвергают пропитке путем обжатия. В результате обжатия смола начнет вытекать из стеклянной ровницы продольного армирования и пропитывает стеклянные волокна окружного армирования, уложенные по спирали. Затем осуществляют обработку сборки ультрафиолетовым облучением. После этого сборку направляют в последовательно установленные печи инфракрасного излучения для отверждения термореактивной смолы связующего при температуре в диапазоне от 80 до 120°С для активации воздействия ускорителя и катализатора на процесс полимеризации связующего. Затем с помощью второго экструдера на поверхность сборки наносят покрытие из термопластичной смолы, осуществляют процесс охлаждения с получением готовой трехслойной композитной трубы. Готовую композитную трубу непрерывно тянут тянущим устройством и автоматически обрезают до заданной длины. Композитные трубы по данному изобретению имеют высокую прочность, химическую стойкость и стойкость к истиранию.

Недостатком описанного способа является сложная и энергоемкая конструкция узла намотки окружного армирования, который должен обеспечивать обращение вокруг продольной оси формируемого изделия всего запаса материала стекловолокна, предназначенного для формирования окружного каркаса хотя бы на одни сутки непрерывной работы. Если уменьшить запас материала на шпулях планшайбы, то значительно увеличится количество остановок технологической линии по причине быстрого исчерпания расходного материала для поперечного армирования композиционных труб. Указанное обстоятельство снижает показатели непрерывности процесса изготовления и увеличивает количество отходов готовой продукции, возникающих при остановках оборудования.

Из патента РФ на полезную модель RU 15379, МПК: F16L 9/12, опубликованного 10.10.2000, известна установка для изготовления пластмассовых труб, армированных в окружном направлении полимерной лентой.

В соответствии с формулой полезной модели охраняется установка для изготовления армированных трехслойных пластмассовых труб, содержащая установленные в технологической последовательности экструдер для изготовления трубной заготовки, тянущее, отрезное и приемное устройства. Причем между экструдером для изготовления трубной заготовки и тянущим устройством последовательно установлены блок обмотки для нанесения на трубную заготовку слоев армирующей ленты и дополнительный экструдерный блок для нанесения защитного покрытия на сформированный армирующий слой.

Недостатком известного устройства является конструктивная особенность блока окружной обмотки, которая предусматривает вращения вокруг оси изготавливаемого изделия значительного запаса материала армирующей ленты.

В описании упомянутой полезной модели указано, что обмоточный блок может быть двух или четырех секционным, при этом каждая секция содержит: обмоточное устройство с бобиной, установленной на вращающейся планшайбе; плавающий центратор; механизм законцовки ленты и туннельную печь.

В процессе изготовления армированной трубы на первом этапе формируют трубную заготовку из гранулированного полиэтилена ПЭ-80 экструдером. Трубную заготовку тянущим устройством протягивают через калибрующую вакуумную и охлаждающую ванны, после чего подают на блок обмотки, где на трубную заготовку наносятся армирующие ленты путем винтообразной перекрещивающейся навивки для формирования армирующего слоя. При этом после нанесения каждого слоя армирующей ленты поверхность нанесенного слоя ленты оплавляют в туннельных печах инфракрасным нагревателем в течение 3 с при температуре 350°С. Лента должна быть натянута и направлена под углом 55±5°, что обеспечивается центрирующим и законцовочным устройствами. Угол навивки в +55° и в -55° обеспечивает оптимальный баланс периферийной и осевой нагрузок. Скорость вращения планшайб регулируется в зависимости от скорости движения заготовки.

С блока обмотки трубную заготовку подают ко второму экструдерному блоку, где наносят на сформированный армирующий слой защитное покрытие, после чего готовая труба тянущим устройством подается на охлаждение и в отрезное устройство, где нарезаются трубы мерной длины, поступающие в приемное устройство, с которого ведется выгрузка труб для отправки потребителю или складирования.

Недостатком описанного технического решения является повышенная энергоемкость установки и высокая себестоимость продукции в связи с необходимостью часто останавливать технологическую линию для пополнения запаса армирующей ленты на блоке обмотки. При этом значительное количество продукта обрезается в брак.

Наиболее близким аналогом предложенного изобретения является способ непрерывного изготовления металлополимерной армированной трубы и устройство для его осуществления, раскрытые в описании патента RU 2492047, МПК: В29С 47/02, опубликованного 10.09.2013. Указанным патентом охраняется способ непрерывного изготовления металлополимерной армированной трубы методом экструзионного формования, включающий подачу расплава полимера из экструзионной головки в формующую полость, образованную охлаждаемым дорном и наружной формующей гильзой, при одновременной подаче в указанную полость сварного армирующего каркаса, изготовленного с использованием по меньшей мере одного роликового электрода. Причем перед дорном устанавливают термостойкую неметаллическую втулку, внутреннюю и внешнюю поверхности формуемой трубы подвергают охлаждению, а во время сварки армирующего каркаса на роликовый электрод передают ударные импульсы, синхронизированные с моментом пересечения между собой элементов продольной и поперечной арматуры, а также с моментом подачи импульса тока на роликовый электрод. Причем при изготовлении каркаса в качестве средства для формирования спирали из элементов поперечной арматуры используют указанный роликовый электрод, ролик которого обеспечивает постоянный прижим элементов поперечного армирования к элементам продольного армирования с усилием от гидропривода. (Следует отметить, что термины «поперечная арматура» и «окружная арматура» в контексте данной заявки являются синонимами).

Устройство для непрерывного изготовления упомянутой металлополимерной армированной трубы содержит экструдер с экструзионной головкой, имеющей канал для вывода расплава полимера в формующую полость, образованную охлаждаемым дорном и наружной формующей гильзой, сварочный агрегат, охватывающий экструзионную головку и связанный с катушками для размещения элементов продольной и поперечной арматуры, а также с направляющими средствами для подачи арматуры в зону сварки, систему охлаждения, а также тянущий механизм и отрезное устройство, расположенные последовательно в направлении перемещения формируемой металлополимерной трубы. При этом дорн закреплен на экструзионной головке через последовательно установленные рассекатель и термостойкую неметаллическую втулку, а сварочный агрегат содержит по меньшей мере один роликовый электрод, связанный с прижимным устройством и с ударным механизмом, соединенными с гидроприводом для передачи прижимного усилия и ударных импульсов от гидропривода на роликовый электрод во время сварки элементов продольной и поперечной арматуры, средства для синхронизации ударных импульсов с моментом пересечения между собой элементов продольной и поперечной арматуры, а также с моментом подачи импульса тока на роликовый электрод. Средством для формирования спирали из элементов поперечной арматуры является указанный роликовый электрод, ролик которого установлен с возможностью вращения вокруг своей оси и вокруг оси армирующего каркаса, а также с возможностью прижима элементов поперечного армирования к элементам продольного армирования с усилием от гидропривода. Система охлаждения дополнительно включает в себя генератор хладагента, размещенный снаружи от формующей гильзы, и пробку с клапаном, установленную внутри формируемой металлополимерной трубы с образованием в ней замкнутой полости.

Данные способ и устройство для производства металлополимерной трубы являются наиболее близкими аналогами заявленного изобретения.

Недостатки способа и устройства, выбранных в качестве прототипа, заключаются в трудоемкости и энергоемкости операции формирования окружного армирования металлополимерной трубы.

Например, в прототипе для изготовления металлополимерной трубы со скоростью 1 м/мин (с получением 1440 метров готовой трубы за сутки) только на одни сутки непрерывной работы, требуется обращать вокруг оси технологической линии поперечную арматуру в объеме:

- для изготовления трубы диаметром 125 мм трубы - 3300 кг;

- для изготовления трубы диаметром 250 мм трубы - 13000 кг;

- для изготовления трубы диаметром 500 мм трубы - 65000 кг.

Другим недостатком способа и устройства, выбранных в качестве прототипа, является сложность использования ленточных материалов для окружного армирования композиционных труб, поскольку кинематика подачи расходного материала для поперечного армирования предполагает использование как поперечного изгиба, так и продольного изгиба окружной арматуры.

Заявленная группа изобретений направлена на решение задачи по созданию новой технологии формирования окружного армирования цельнотянутых изделий.

Техническим результатом является повышение качества готовых изделий при снижении их себестоимости, снижение энергоемкости производства, а также упрощение оборудования за счет:

1. исключения необходимости создания сложных конструкций для обращения запаса материала вокруг продольной оси изделия при изготовлении окружного армирования;

2. многократного уменьшение количества остановок по причине исчерпания запаса расходного материала для поперечного армирования, что повышает показатели непрерывности процесса и снижает количество отходов готовой продукции от остановки оборудования;

3. улучшения условий для использования ленточных материалов для окружного армирования композиционных труб, поскольку предложенная кинематика подачи расходного материала для окружного армирования предполагает использование только поперечного изгиба без продольного изгиба окружной арматуры;

4. снижения расхода полимера за счет использования ленточной окружной арматуры, эквивалентной по площади поперечного сечения круглой проволоке, что приводит к уменьшению толщины стенки трубы при сохранении прочности композиционной трубы.

5. расширения ассортимента готовой продукции, полученной по единой технологии, включая:

- непрерывный процесс производства полимерных труб с комбинированным металлическим и неметаллическим армированием;

- непрерывный процесс производства многослойной стеклопластиковой трубы;

- непрерывный процесс производства безнапорных труб и гибких шлангов со спиральным армированием.

Поставленная задача решается следующим образом.

Заявлен способ формирования окружного армирования цельнотянутого полого изделия, включающий операцию спиральной навивки окружной арматуры, отличающийся тем, что перед операцией спиральной навивки осуществляют подачу окружной арматуры на обводной ролик, выполненный с возможностью осуществления окружной арматурой по меньшей мере одного витка по поверхности обводного ролика соосно виткам спиральной навивки.

В процессе осуществления заявленного способа в качестве цельнотянутого полого изделия получают изделие с поперечным сечением круглой формы.

В другом варианте - в качестве цельнотянутого полого изделия получают профильное трубчатое изделие с поперечным сечением фигурной формы. В частности, в качестве цельнотянутого полого изделия получают трубчатое изделие с поперечным сечением округлой формы с плоским лотком.

В процессе осуществления заявленного способа спиральную навивку, предпочтительно, осуществляют на продольные армирующие элементы с получением решетчатого армирующего каркаса. При этом окружные армирующие элементы после обводного ролика направляют на укладчик, содержащий направляющий ролик и прижимной ролик, установленные на барабане с возможностью вращения вокруг продольной оси формируемого композиционного изделия и с возможностью осуществлять траекторию движения по образующей, задаваемой формой профиля кондуктора, на который уложена продольная арматура, причем окружные армирующие элементы последовательно подают сначала на направляющий ролик затем на прижимной ролик укладчика для осуществления операции спиральной навивки.

Следует отметить, что заявленное изобретение, преимущественно, разработано для изготовления различных видов полимерных композиционных труб.

Предпочтительно, в качестве цельнотянутого полого изделия получают армированную полимерную трубу при различном выборе армирующих материалов.

Заявленный способ в качестве цельнотянутого полого изделия позволяет изготовить армированную полимерную трубу, окружную арматуру и продольные армирующие элементы которой выполняют на основе неметаллических материалов, например на основе высокомодульных органических волокон или на основе волокон из стекла, базальта, углерода, и других видов минеральных волокон.

Заявленный способ позволяет изготовить в качестве цельнотянутого полого изделия армированную полимерную трубу, окружную арматуру и продольные армирующие элементы которой выполняют на основе металлических материалов с получением металлополимерной армированной трубы.

В другом варианте в качестве цельнотянутого полого изделия получают комбинированную металлополимерную армированную трубу, окружную арматуру которой выполняют на основе металлических материалов, а продольные армирующие элементы выполняют на основе неметаллических материалов. Или наоборот - окружную арматуру металлополимерной армированной трубы выполняют на основе неметаллических материалов, а продольные армирующие элементы выполняют на основе металлических материалов.

Способ получения армированной полимерной трубы включает в себя следующие операции: спиральную навивку окружной арматуры на продольные армирующие элементы, соединение их в местах пересечения с получением решетчатого армирующего каркаса и последующее экструзионное нанесение на каркас полимерной матрицы для формирования корпуса трубы, охлаждение и нарезку трубы на отрезки заданной длины. При этом перед операцией спиральной навивки осуществляют подачу окружной арматуры на обводной ролик, выполненный с возможностью осуществления окружной арматурой по меньшей мере одного витка по поверхности указанного ролика соосно виткам спиральной навивки, а после выхода с обводного ролика окружную арматуру последовательно подают сначала на направляющий ролик, затем на прижимной ролик укладчика. Причем, если продольные армирующие элементы и окружную арматуру выполняют на основе неметаллических волокон, пропитанных жидким полимерным связующим, тогда после пропитки как продольные армирующие элементы, так и окружную арматуру пропускают через формующую горячую фильеру и через зону нагрева для предварительной неполной полимеризации поверхностного слоя связующего. Продольные армирующие элементы в зону формирования каркаса направляют через отверстия в опоре подшипника обводного ролика, при этом соединение между собой продольных армирующих элементов и окружной арматуры в местах взаимного пересечения осуществляют под действием прижимного ролика за счет выдавливания на поверхность жидкого связующего и смачивания им места соединения; после чего армирующий каркас подают во вторую зону нагрева, где осуществляют окончательное склеивание каркаса путем окончательной полимеризации связующего. Склеенный армирующий каркас направляют в формующую полость экструдера, образованную дорном и наружной формующей гильзой, при этом инжекцию полимера осуществляют через офсетную головку, установленную над дорном.

Заявлен также способ получения металлополимерной армированной трубы, включающий спиральную навивку окружной арматуры на продольные армирующие элементы, соединение их в местах пересечения с получением решетчатого армирующего каркаса и последующее экструзионное нанесение на указанный каркас полимерной матрицы для формирования корпуса трубы, охлаждение и нарезку трубы на отрезки заданной длины. Перед операцией спиральной навивки осуществляют подачу окружной арматуры на обводной ролик, выполненный с возможностью осуществления окружной арматурой по меньшей мере одного витка по поверхности указанного ролика соосно виткам спиральной навивки, а после выхода с обводного ролика окружную арматуру последовательно подают сначала на направляющий ролик, затем на прижимной ролик укладчика, окружную арматуру и продольные армирующие элементы выполняют на основе металлических материалов, причем продольные армирующие элементы в зону формирования каркаса направляют через отверстия в опоре подшипника обводного ролика, а соединение между собой продольных армирующих элементов и окружной арматуры в местах взаимного пересечения осуществляют под действием прижимного ролика за счет их сварки путем выполнения прижимного ролика в виде сварочного роликового электрода. При этом во время сварки армирующего каркаса на роликовый электрод передают ударные импульсы, синхронизированные с моментом пересечения продольных армирующих элементов с поперечной арматурой, а также с моментом подачи импульса тока на роликовый электрод, сваренный армирующий каркас направляют в формующую полость экструдера, образованную дорном и наружной формующей гильзой, при этом инжекцию полимера осуществляют через офсетную головку, установленную над дорном.

В рамках заявленной группы изобретений предлагается также способ получения комбинированной металлополимерной армированной трубы, включающий спиральную навивку окружной арматуры на продольные армирующие элементы, соединение их в местах пересечения с получением решетчатого армирующего каркаса и последующее экструзионное нанесение на указанный каркас полимерной матрицы для формирования корпуса трубы, охлаждение и нарезку трубы на отрезки заданной длины. В этом варианте окружную арматуру выполняют на основе неметаллических материалов, а продольные армирующие элементы выполняют на основе металлических материалов. Перед операцией спиральной навивки выполняют пропитку окружной неметаллической арматуры жидким полимерным связующим, после пропитки окружную арматуру пропускают через горячую формующую фильеру и затем через зону нагрева для предварительной неполной полимеризации поверхностного слоя связующего, после чего осуществляют подачу окружной арматуры на обводной ролик, выполненный с возможностью осуществления окружной арматурой по меньшей мере одного витка по поверхности указанного ролика соосно виткам спиральной навивки, а после выхода с обводного ролика окружную арматуру последовательно подают сначала на направляющий ролик, затем на прижимной ролик укладчика. Продольные армирующие элементы в зону формирования каркаса направляют через отверстия в опоре подшипника обводного ролика. При этом соединение между собой продольных армирующих элементов и окружной арматуры в местах взаимного пересечения осуществляют под действием прижимного ролика за счет выдавливания на поверхность жидкого связующего и смачивания им места соединения; после чего армирующий каркас подают во вторую зону нагрева, где осуществляют окончательное склеивание каркаса путем окончательной полимеризации связующего. Склеенный комбинированный армирующий каркас направляют в формующую полость экструдера, образованную дорном и наружной формующей гильзой, при этом инжекцию полимера осуществляют через офсетную головку, установленную над дорном.

В другом варианте способ получения комбинированной металлополимерной армированной трубы включает в себя спиральную навивку окружной арматуры на продольные армирующие элементы, соединение их в местах пересечения с получением решетчатого армирующего каркаса и последующее экструзионное нанесение на указанный каркас полимерной матрицы для формирования корпуса трубы, охлаждение и нарезку трубы на отрезки заданной длины. Окружную арматуру выполняют на основе металлических материалов, а продольные армирующие элементы выполняют на основе неметаллических материалов. Перед подачей на кондуктор продольные неметаллические армирующие элементы пропитывают жидким полимерным связующим, пропускают через горячую формующую фильеру, затем через зону нагрева для предварительной неполной полимеризации поверхностного слоя связующего и далее в зону формирования каркаса через отверстия в опоре подшипника обводного ролика на кондуктор. При этом соединение между собой продольных металлических армирующих элементов и окружной арматуры в местах взаимного пересечения осуществляют под действием прижимного ролика за счет выдавливания на поверхность жидкого связующего и смачивания им места соединения; после чего армирующий каркас подают во вторую зону нагрева, где осуществляют окончательное склеивание каркаса путем окончательной полимеризации связующего. Склеенный комбинированный армирующий каркас направляют в формующую полость экструдера, образованную дорном и наружной формующей гильзой, при этом инжекцию полимера осуществляют через офсетную головку, установленную над дорном.

Устройство формирования окружного армирования цельнотянутого полого изделия, включает в себя катушку с материалом окружной арматуры, опору для укладки окружной арматуры, выполненную в виде кондуктора, и укладчик окружной арматуры, содержащий направляющий ролик и прижимной ролик, установленные на планшайбе с возможностью вращения вокруг продольной оси формируемого изделия. Причем перед кондуктором установлен обводной ролик, выполненный с возможностью вращения вокруг продольной оси для осуществления окружной арматурой по меньшей мере одного витка по поверхности указанного ролика соосно виткам спиральной навивки, а катушка с материалом окружной арматуры расположена сбоку от кондуктора с возможностью подачи окружной арматуры на обводной ролик в направлении, приблизительно, перпендикулярном продольной оси формируемого изделия.

Описанное устройство является обязательным узлом любого устройства для получения армированного полимерного цельнотянутого изделия по заявленной технологии.

Так например, устройство для получения армированного полимерного цельнотянутого полого изделия, включает в себя катушки с материалом продольных армирующих элементов и окружной арматуры, опору для укладки окружной арматуры и перемещения продольных армирующих элементов, выполненную в виде кондуктора, укладчик окружных армирующих элементов, содержащий направляющий ролик и прижимной ролик, установленные на планшайбе с возможностью вращения вокруг продольной оси устройства, экструдер и расположенные последовательно в направлении перемещения формируемого изделия систему охлаждения, а также тянущий и отрезной механизмы. При этом катушка с материалом окружной арматуры расположена перед кондуктором сбоку от него, а на оси кондуктора перед ним установлен обводной ролик, выполненный с возможностью осуществления окружной арматурой по меньшей мере одного витка по поверхности указанного ролика соосно виткам спиральной навивки, при этом экструдер установлен сбоку от продольной оси устройства и снабжен офсетной головкой, выполненной с возможностью инжекции жидкого полимера в формующую полость экструдера, образованную дорном и наружной формующей гильзой, установленными на продольной оси устройства.

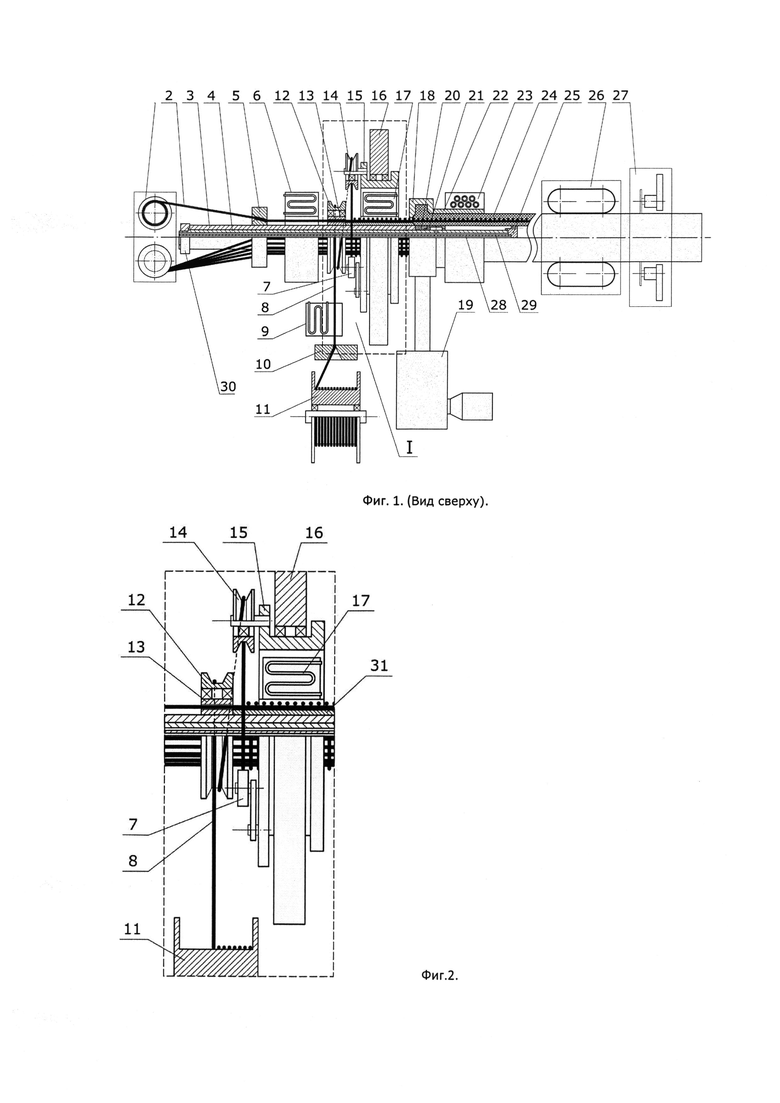

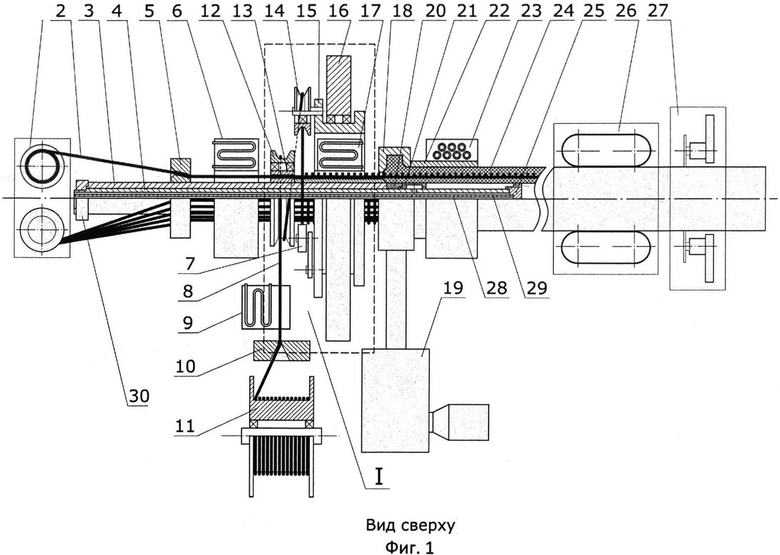

Изобретение иллюстрируется фигурами 1-6 и примерами.

На фиг. 1 и 3 показано устройство для получения армированного полимерного цельнотянутого полого изделия в виде трубы (вид сверху и вид сбоку соответственно).

На фиг. 2 показано устройство для формирования окружного армирования.

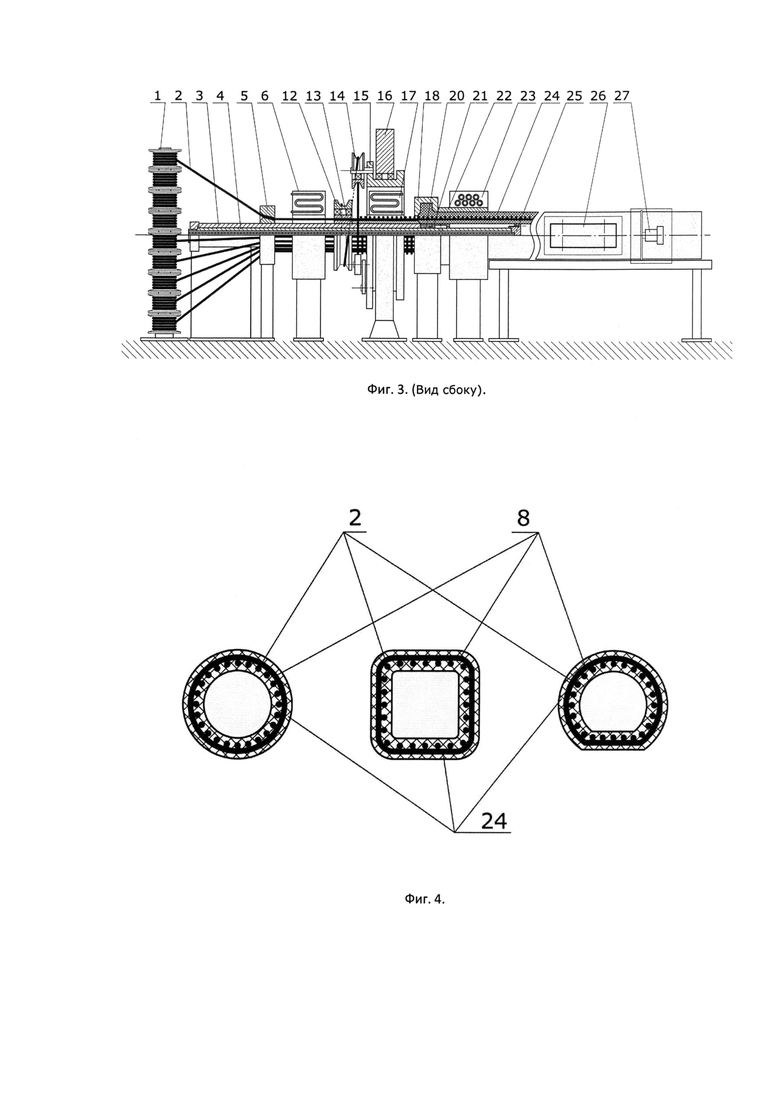

На фиг. 4 показаны примеры поперечного сечения армированного полимерного профильного цельнотянутого изделия, полученного заявленным способом.

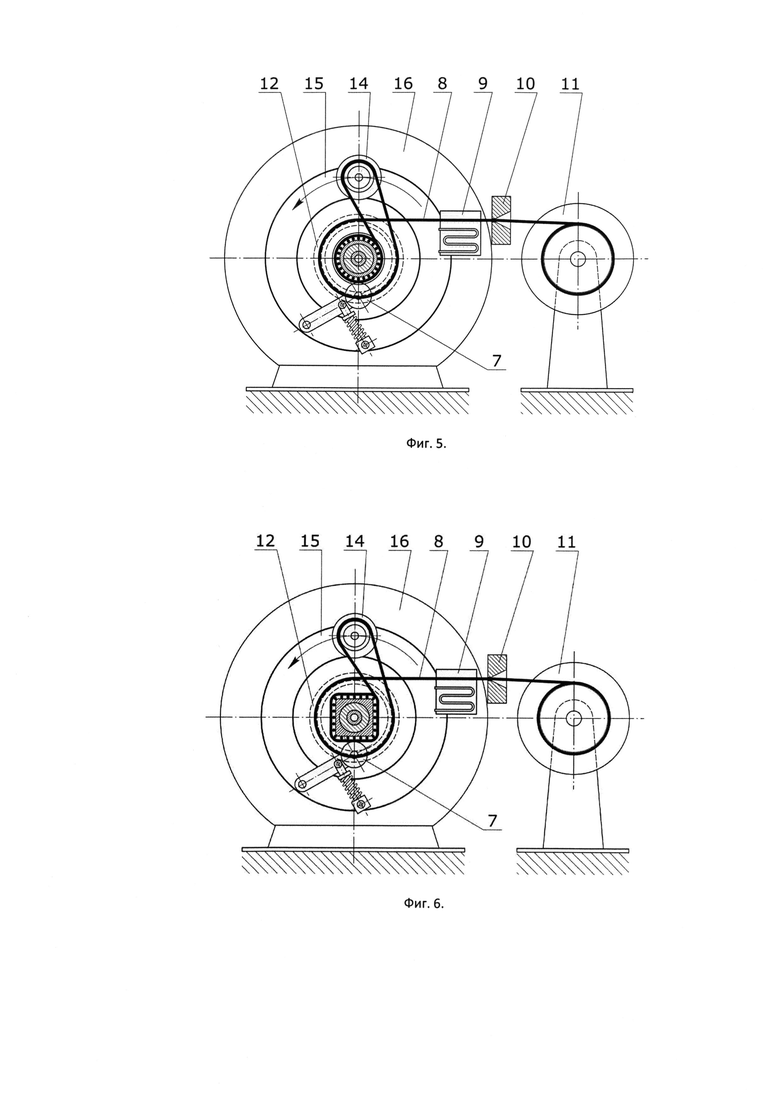

На фиг. 5 показан поперечный разрез устройства для получения армированной полимерной трубы, выполненный перед планшайбой.

На фиг. 6 показан поперечный разрез кондуктора квадратной формы устройства для получения армированного полимерного цельнотянутого полого профильного изделия, выполненный перед планшайбой.

На фигурах 1-6 позициями обозначены следующие элементы.

1. Катушки с материалом продольных армирующих элементов.

2. Продольные армирующие элементы.

3. Опорная труба.

4. Труба подачи хладагента.

5. Фильера для формования профиля продольных армирующих элементов.

6. Печь предварительной полимеризации материала продольных армирующих элементов.

7. Прижимной ролик.

8. Окружная арматура.

9. Печь предварительной полимеризации материала окружной арматуры.

10. Фильера для формования окружной арматуры.

11. Катушка с материалом окружной арматуры.

12. Обводной ролик.

13. Опора подшипникового узла обводного ролика.

14. Направляющий ролик укладчика

15. Планшайба (вращающийся механизм укладчика).

16. Основание механизма укладчика.

17. Печь окончательной полимеризации.

18. Головка экструдера.

19. Экструдер.

20. Термостойкая шайба.

21. Дорн.

22. Формирующая гильза.

23. Охладитель.

24. Экструдированный материал полимерной матрицы трубы.

25. Пробка.

26. Тянущее (транспортирующее) устройство.

27. Отрезное устройство.

28. Канал для подачи первого хладагента (вода).

29. Канал для подачи второго хладагента (воздух).

30. Узел эксцентриковой регулировки.

31. Кондуктор.

Заявленное изобретение осуществляют следующим образом.

Способ формирования окружного армирования при изготовлении цельнотянутого изделия выполняется при помощи устройства, показанного на фиг. 2. Способ включает в себя операцию спиральной навивки окружной арматуры 8 на опору, которой является кондуктор 31, либо оправка (в случае получения многослойной трубы), размещенные на опорной трубе 3, закрепленной на опорах вдоль продольной оси установки (показано на фиг. 3). Перед операцией спиральной навивки осуществляют подачу окружной арматуры 8 на обводной ролик 12, выполненный с возможностью осуществления окружной арматурой 8 по меньшей мере одного витка по поверхности обводного ролика соосно виткам последующей спиральной навивки окружной арматуры 8 на кондуктор 31.

Заявленный способ позволяет получать в качестве цельнотянутого изделия полое изделие с поперечным сечением круглой или фигурной формы. Несколько примеров оптимального вида поперечного сечения готовых изделий: круглых, квадратных и округлых с плоским лотком, - показаны на фиг. 4.

Использование кондуктора 31 в качестве опоры для спиральной навивки окружной арматуры 8 позволяет изготавливать решетчатый каркас для армирования цельнотянутого изделия. В этом варианте продольные армирующие элементы 2 подают в зону формирования каркаса, обозначенную пунктиром на фиг. 1, через отверстия в опоре 13 подшипника обводного ролика 12. Пройдя сквозь отверстия опоры 13, продольные армирующие элементы 2 попадают в продольные пазы кондуктора 31, по которым перемещаются до входа в головку экструдера 18. Соединение между собой продольных армирующих элементов 2 и окружной арматуры 8 в местах взаимного пересечения осуществляют на кондукторе 31 под действием прижимного ролика 7.

Окружные армирующие элементы 8 после прохождения обводного ролика 12 направляют на укладчик, содержащий направляющий ролик 14 и прижимной ролик 7, установленные на планшайбе 15 с возможностью вращения вокруг продольной оси формируемого изделия и с возможностью осуществлять траекторию движения по образующей, задаваемой формой профиля кондуктора, как показано на фиг. 5 и 6. В пазах на указанной поверхности кондуктора уложены элементы продольной арматуры 2, а прижимной ролик 7, прижимает к ним и соединяет между собой элементы продольной арматуры 2 и витки окружной арматуры 8. То есть, окружную арматуру 8 последовательно подают сначала на направляющий ролик 14 затем на прижимной ролик 7 укладчика, который осуществляет операцию спиральной навивки.

При изготовлении цельнотянутого полого изделия заявленным способом возможно использовать окружную арматуру и продольные армирующие элементы, изготовленные из металлических и неметаллических материалов, в том числе комбинируя их между собой в различных сочетаниях.

Способ получения армированной полимерной трубы включает спиральную навивку окружной арматуры 8 на продольные армирующие элементы 2, соединение их в местах пересечения с получением решетчатого армирующего каркаса и последующее экструзионное нанесение на каркас полимерной матрицы 24 для формирования корпуса трубы в головке экструдера 18, охлаждение на охладителе 23 и нарезку трубы на отрезки заданной длины отрезным устройством 27. Причем перед операцией спиральной навивки осуществляют подачу окружной арматуры 8 на обводной ролик 12, выполненный с возможностью осуществления окружной арматурой 8 по меньшей мере одного витка по поверхности указанного ролика 12 соосно виткам спиральной навивки, а после выхода с обводного ролика 12 окружную арматуру 8 последовательно подают сначала на направляющий ролик 14, затем на прижимной ролик 7 укладчика.

В данном варианте продольные армирующие элементы 2 и окружную арматуру 8 выполняют на основе неметаллических волокон, пропитанных жидким полимерным связующим. Этап пропитки на чертежах не показан. Осуществление пропитки возможно как в непрерывном цикле изготовления изделия, так и в виде отдельного цикла подготовки неметаллического волокна, который выполняется на другой производственной территории, а на заявленном устройстве используются бобины (катушки) пропитанным материалом, то есть, с препрегом, содержащем в себе неотвержденное связующее. Пропитанные как продольные армирующие элементы 2, так и окружную арматуру 8 пропускают через соответствующие формующие горячие фильеры 5 и 10 и через зоны нагрева 6 и 9 для предварительной неполной полимеризации поверхностного слоя связующего. Продольные армирующие элементы 2 в зону формирования каркаса направляют через отверстия в опоре 13 подшипника обводного ролика 12, при этом соединение между собой продольных армирующих элементов 2 и окружной арматуры 8 в местах их взаимного пересечения осуществляют под действием прижимного ролика 7 за счет выдавливания на поверхность арматуры жидкого связующего и смачивания места соединения; после чего армирующий каркас подают во вторую зону нагрева 17, где осуществляют окончательное склеивание каркаса путем окончательной полимеризации связующего. Склеенный армирующий каркас направляют в формующую полость экструдера, образованную дорном 21 и наружной формующей гильзой 22, при этом инжекцию полимера осуществляют через офсетную головку 18, установленную над дорном 21.

Использование металлической арматуры предусматривает следующую последовательность осуществления операций способа.

Способ получения металлополимерной армированной трубы включает спиральную навивку окружной арматуры 8 на продольные армирующие элементы 2, соединение их в местах пересечения с получением решетчатого армирующего каркаса и последующее экструзионное нанесение на указанный каркас полимерной матрицы для формирования корпуса трубы, охлаждение и нарезку трубы на отрезки заданной длины. При этом перед операцией спиральной навивки осуществляют подачу окружной арматуры 8 на обводной ролик 12, выполненный с возможностью осуществления окружной арматурой 8 по меньшей мере одного витка по поверхности указанного ролика 12 соосно виткам спиральной навивки, а после выхода с обводного ролика 12 окружную арматуру последовательно подают сначала на направляющий ролик 14, затем на прижимной ролик 7 укладчика. Причем прижимной ролик 7 укладчика для соединения металлической окружной арматуры 8 с металлическими продольными армирующими элементами 2 выполняют в виде сварочного роликового электрода с возможностью осуществления электроконтактной сварки.

При этом продольные армирующие элементы 2 в зону формирования каркаса направляют через отверстия в опоре 13 подшипника обводного ролика 12, а соединение между собой продольных армирующих элементов 2 и окружной арматуры 8 в местах взаимного пересечения осуществляют под действием прижимного ролика 7 за счет их сварки. Во время сварки армирующего каркаса на прижимной роликовый электрод 7 передают ударные импульсы, синхронизированные с моментом пересечения продольных армирующих элементов2 и поперечной арматуры 8, а также с моментом подачи импульса тока на прижимной роликовый электрод 7.

Сваренный армирующий каркас направляют в формующую полость экструдера, образованную дорном 21 и наружной формующей гильзой 22, при этом инжекцию полимера осуществляют через офсетную головку 18, установленную над дорном 21.

Использование комбинированной металлической и неметаллической арматуры предусматривает два варианта последовательности осуществления операций способа, описанные ниже.

Способ получения комбинированной металлополимерной армированной трубы в первом варианте включает спиральную навивку окружной арматуры 8 на продольные армирующие элементы 2, соединение их в местах пересечения с получением решетчатого армирующего каркаса и последующее экструзионное нанесение на указанный каркас полимерной матрицы для формирования корпуса трубы, охлаждение и нарезку трубы на отрезки заданной длины. При этом окружную арматуру 8 выполняют на основе неметаллических материалов, а продольные армирующие элементы 2 выполняют на основе металлических материалов, тогда перед операцией спиральной навивки выполняют пропитку окружной неметаллической арматуры 8 жидким полимерным связующим, после пропитки окружную арматуру 8 пропускают через горячую формующую фильеру 10 и затем через зону нагрева 9 для предварительной неполной полимеризации поверхностного слоя связующего, после чего осуществляют подачу окружной арматуры 8 на обводной ролик 12, выполненный с возможностью осуществления окружной арматурой 8 по меньшей мере одного витка по поверхности указанного ролика 12 соосно виткам спиральной навивки, а после выхода с обводного ролика 12 окружную арматуру 8 последовательно подают сначала на направляющий ролик 14, затем на прижимной ролик 7 укладчика. Продольные армирующие элементы 2 в зону формирования каркаса направляют через отверстия в опоре 13 подшипника обводного ролика 12. При этом соединение между собой продольных армирующих элементов 2 и окружной арматуры 8 в местах взаимного пересечения на кондукторе 31 осуществляют под действием прижимного ролика 7 за счет выдавливания на поверхность жидкого связующего из окружной арматуры 8 и смачивания продольных армирующих элементов 2 в месте соединения; после чего армирующий каркас подают во вторую зону нагрева 17, где осуществляют окончательное склеивание каркаса путем окончательной полимеризации связующего;

склеенный комбинированный армирующий каркас направляют в формующую полость экструдера, образованную дорном 21 и наружной формующей гильзой 22, при этом инжекцию полимера осуществляют через офсетную головку 18, установленную над дорном 21.

Способ получения комбинированной металлополимерной армированной трубы во втором варианте включает в себя спиральную навивку окружной арматуры 8 на продольные армирующие элементы 2, соединение их в местах пересечения с получением решетчатого армирующего каркаса и последующее экструзионное нанесение на указанный каркас полимерной матрицы для формирования корпуса трубы, охлаждение и нарезку трубы на отрезки заданной длины. В данном варианте окружную арматуру 8 выполняют на основе металлических материалов, а продольные армирующие элементы 2 выполняют на основе неметаллических материалов. Причем перед подачей на кондуктор 31 продольные неметаллические армирующие элементы 2 пропитывают жидким полимерным связующим, пропускают через горячую формующую фильеру 5, затем через зону нагрева 6 для предварительной неполной полимеризации поверхностного слоя связующего. Далее неметаллические армирующие элементы 2 поступают на кондуктор 31 в зону формирования каркаса, куда их подают через отверстия в опоре 13 подшипника обводного ролика 12,

при этом соединение между собой продольных неметаллических армирующих элементов 2 и окружной арматуры 8 в местах взаимного пересечения осуществляют под действием прижимного ролика 7 за счет выдавливания на поверхность жидкого связующего и смачивания им места соединения; после чего армирующий каркас подают в зону нагрева 17, где осуществляют окончательное склеивание каркаса путем окончательной полимеризации связующего;

склеенный комбинированный армирующий каркас направляют в формующую полость экструдера, образованную дорном 21 и наружной формующей гильзой 22, при этом инжекцию полимера осуществляют через офсетную головку 18 экструдера, установленную над дорном 21.

Как показано на фиг. 2 устройство формирования окружного армирования цельнотянутого полого изделия включает в себя катушку 11 с материалом окружной арматуры 8, опору для укладки окружной арматуры, выполненную в виде кондуктора 31, и укладчик окружной арматуры 8, содержащий направляющий ролик 14 и прижимной ролик 7, установленные на планшайбе 15 с возможностью вращения вокруг продольной оси формируемого композиционного изделия. Перед кондуктором 31 соосно ему установлен обводной ролик 12, а катушка 11 с материалом окружной арматуры 8 размещена сбоку от него с возможностью подачи окружной арматуры 8 на указанный обводной ролик 12 в направлении, приблизительно, перпендикулярном оси формируемого изделия и с возможностью осуществления окружной арматурой 8 по меньшей мере одного витка по поверхности указанного ролика 12 соосно виткам последующей спиральной навивки.

Показанное на фиг. 1 и 3 устройство для получения армированного полимерного цельнотянутого полого изделия, включающее катушки 1 и 11 с материалом продольных армирующих элементов и окружной арматуры соответственно, опору для укладки окружной арматуры и перемещения продольных армирующих элементов, выполненную в виде кондуктора 31, укладчик окружных армирующих элементов, содержащий направляющий ролик 14 и прижимной ролик 7, установленные на планшайбе 15 с возможностью вращения вокруг продольной оси устройства, экструдер 19 и расположенные последовательно в направлении перемещения формируемого изделия систему охлаждения 23, а также тянущий 26 и отрезной 27 механизмы. Катушка 11 с материалом окружной арматуры 8 расположена сбоку от кондуктора 31, а катушки 1 с продольным каркасом 2 устанавливаются на основании заявленного устройства, как показано на фиг. 3, придавая ему устойчивость своим весом (для уменьшения массы основания и для компактности устройства). Соосно кондуктору 31 непосредственно перед ним установлен обводной ролик 12, выполненный с возможностью осуществления окружной арматурой по меньшей мере одного витка по поверхности указанного ролика 12 соосно виткам спиральной навивки, при этом экструдер 19 установлен сбоку от продольной оси устройства и снабжен офсетной головкой 18, выполненной с возможностью инжекции жидкого полимера в формующую полость экструдера, образованную дорном 21 и наружной формующей гильзой 22, установленными на продольной оси устройства.

Изготовление стеклопластиковой трубы с использованием данного устройства осуществляют следующим образом.

Заранее замоченный в эпоксидном связующем ровинг из стекловолокна сматывается с группы катушек 1, проходит через фильеру 5, формируясь в жгуты, затем подсушивается печью 6 (t=90°С). Сформированные и подсушенные жгуты из стекловолокна в виде продольных армирующих элементов 2 направляют через отверстия в опоре 13 подшипника обводного ролика 12 в пазы кондуктора 31, по которым они равномерно перемещаются в продольном направлении под действием тянущего устройства 27, поступая в зону экструзии и перемещаясь далее с экструдированной трубой на выход из устройства.

Спиральную навивку окружной арматуры 8 осуществляют следующим образом.

Предварительно замоченный в эпоксидном связующем ровинг из стекловолокна, сматывается с катушки 11, проходит через фильеру 10 формируясь в жгут заданной формы (круглый, овальный, в виде ленты и любой другой) и проходит сквозь печь предварительной подсушки 9 (t=90°С). Далее, подсушенный жгут делает на промежуточном ролике 12 один виток и поступает на ролик укладчика 14, который уже укладывает жгут витками с получением спирали из окружной арматуры 8 поверх жгутов продольных армирующих элементов 2, прикладывая к жгутам усилие прижима для выдавливая из них неотвержденного связующего.

Полученный каркас протягивают - через печь окончательной полимеризации 17 (t=130°С) для осуществления процесса склеивания. Склеенный каркас входит в экструзионную головку для формирования полимерной матрицы стенок трубы.

При формовании матрицы стенок трубы расплавленный полимер перед дорном 21 проходит по поверхности термостойкой неметаллической шайбы 20, при этом внутреннюю и внешнюю поверхности формуемой полимерной армированной трубы подвергают охлаждению, что позволяет получить заданную структуру полимерной матрицы с желаемым соотношением аморфной и кристаллической фазы.

Для наружного охлаждения формуемой полимерной армированной трубы используют хладагент, преимущественно, в виде тумана, полученного из сжатого воздуха и охлаждающей жидкости в охладителе 23.

Для внутреннего охлаждения формуемой полимерной армированной трубы ее внутреннюю полость в пространстве между дорном 21 и установленной в опорной трубе 3 трубкой 4 подачи хладагента и пробкой 25 заполняют охлаждающей жидкостью.

Пробка 25 системы внутреннего охлаждения формуемой трубы закреплена на торце трубки 4, подающей охлаждающую жидкость в ее полость.

После тянущего устройства 26 расположено отрезное устройство 27, установленное с возможностью передвижения со скоростью, соответствующей скорости перемещения формуемой полимерной армированной трубы. После отрезного устройства 27 последовательно в направлении перемещения формируемой полимерной армированной трубы расположен рольганг, снабженный системой сбора охлаждающей жидкости и возврата ее в систему охлаждения (на чертеже не показаны).

Следует отличительную особенность заявленной технологии, предусматривающую хранение окружной арматуры сбоку от устройства для непрерывного получения армированной полимерной трубы и подачу окружной арматуры «со стороны», то есть в направлении, фактически, перпендикулярном продольной оси формируемого изделия, позволяет обеспечить практически неограниченную во времени и объеме непрерывную работу технологической линии. Габариты катушки с запасом материала окружной арматуры не ограничены, что позволяет значительно увеличивать указанный запас материала окружной арматуры, повышать производительность, снижать себестоимость продукции.

Кроме того указанное обстоятельство значительно улучшает условия для использования ленточных материалов для окружного армирования композиционных труб, поскольку предложенная кинематика подачи расходного материала для поперечного армирования, предполагает использование только поперечного изгиба без продольного изгиба окружной арматуры, (тогда как в прототипе имело место шесть поворотов армирующего материала при укладке окружной арматуры, что приемлемо только для проволоки круглого сечения).

Использование ленточной окружной арматуры, эквивалентной по площади поперечного сечения круглой проволоке, приводит к уменьшению толщины стенки трубы и к соответствующему снижению расхода полимера при сохранении прочности композиционной трубы.

При замене проволоки на ленту аналогичного сечения уменьшается расход полиэтилена и снижается стоимость сырья пошедшего на изготовление:

для трубы диаметром 125 мм расход полиэтилена и снижается на 11,5% при снижении стоимости материалов на 8,6%;

для трубы диаметром 250 мм расход полиэтилена и снижается на 12,1% при снижение стоимости материалов на 8,9%;

для трубы диаметром 500 мм расход полиэтилена и снижается на 19,5% при снижение стоимости материалов на 13,5%.

Использование для армирования металлической ленты позволяет увеличить площадь сварки продольной и поперечной арматуры, что значительно повышает прочность соединения и стабильность прочностных характеристик каркаса.

Так в прототипе при контактной сварке проволоки диаметром 3 мм, площадь сварки единичного контакта составляет не более 1 мм2, что обеспечивает усилие на отрыв не менее 30 кг. При сварке каркаса из овальной ленты шириной 3 мм площадь сварочного контакта возрастает до 4 мм2, а при сварке каркаса из ленты прямоугольного сечения шириной 3 мм площадь сварки возрастает до 9 мм2 с пропорциональным увеличением прочности сварного соединения.

Заявленная технология расширяет ассортимент получаемых изделий, позволяя использовать ее для изготовления множества видов полимерных композиционных труб и иных видов трубчатых полимерных композиционных изделий в одну стадию, в непрерывном режиме.

Например, заявленная технология позволяет:

- сделать непрерывным процесс производства многослойной стеклопластиковой трубы;

- сделать непрерывным процесс устройства ребер жесткости на дренажных трубах;

- сделать непрерывное производство труб с внутренней армирующей спиралью в полимере без продольного армирования труб для получения ненапорных труб и гибких шлангов.

Снижение показателей стадийности процесса изготовления повышает качество готовых изделий и снижает их себестоимость.

Группа изобретений относится к технологии изготовления армированных полимерных труб. Способы формирования окружного армирования цельнотянутого полого изделия, в частности полимерных и металлополимерных труб, включают операцию спиральной навивки окружной арматуры. Перед операцией спиральной навивки осуществляют подачу окружной арматуры на обводной ролик, выполненный с возможностью осуществления окружной арматурой по меньшей мере одного витка по поверхности обводного ролика соосно виткам спиральной навивки. Также предложены устройство для формирования окружного армирования цельнотянутого изделия и устройство для получения указанного изделия. Группа изобретений обеспечивает повышение качества готовых изделий при снижении энергоемкости производства, а также при упрощении оборудования за счет исключения необходимости обращения запаса материала для изготовления окружного каркаса вокруг продольной оси изделия. Также улучшаются условия использования ленточных материалов для окружного армирования композиционных труб, поскольку предложенная кинематика подачи расходного материала для поперечного армирования предполагает использование только поперечного изгиба без продольного изгиба окружной арматуры. 7 н. и 12 з.п. ф-лы, 6 ил.

1. Способ формирования окружного армирования цельнотянутого изделия, включающий операцию спиральной навивки окружной арматуры, отличающийся тем, что перед операцией спиральной навивки осуществляют подачу окружной арматуры на обводной ролик, выполненный с возможностью осуществления окружной арматурой по меньшей мере одного витка по поверхности обводного ролика соосно виткам спиральной навивки.

2. Способ по п. 1, отличающийся тем, что в качестве цельнотянутого изделия получают полое изделие с поперечным сечением круглой формы.

3. Способ по п. 1, отличающийся тем, что в качестве цельнотянутого изделия получают профильное полое изделие с поперечным сечением фигурной формы.

4. Способ по п. 3, отличающийся тем, что в качестве цельнотянутого полого изделия получают трубчатое изделие с поперечным сечением округлой формы с плоским лотком.

5. Способ по п. 1, отличающийся тем, что спиральную навивку осуществляют на продольные армирующие элементы с получением решетчатого армирующего каркаса.

6. Способ по п. 5, отличающийся тем, что окружные армирующие элементы после обводного ролика направляют на укладчик, содержащий направляющий ролик и прижимной ролик, установленные на планшайбе с возможностью вращения вокруг продольной оси формируемого изделия и с возможностью осуществлять траекторию движения по образующей, задаваемой формой профиля кондуктора, на который уложена продольная арматура, при этом окружную арматуру последовательно подают сначала на направляющий ролик, затем на прижимной ролик укладчика для осуществления операции спиральной навивки.

7. Способ по п. 2, отличающийся тем, что в качестве цельнотянутого полого изделия получают армированную полимерную трубу.

8. Способ по п. 7, отличающийся тем, что в качестве цельнотянутого полого изделия получают армированную полимерную трубу, окружную арматуру и продольные армирующие элементы которой выполняют на основе неметаллических материалов.

9. Способ по п. 2, отличающийся тем, что в качестве цельнотянутого полого изделия получают металлополимерную армированную трубу.

10. Способ по п. 9, отличающийся тем, что в качестве цельнотянутого полого изделия получают металлополимерную армированную трубу, окружную арматуру и продольные армирующие элементы которой выполняют на основе металлических материалов.

11. Способ по п. 7, отличающийся тем, что в качестве цельнотянутого полого изделия получают комбинированную металлополимерную армированную трубу, окружную арматуру которой выполняют на основе металлических материалов, а продольные армирующие элементы выполняют на основе неметаллических материалов.

12. Способ по п. 7, отличающийся тем, что в качестве цельнотянутого полого изделия получают комбинированную металлополимерную армированную трубу, окружную арматуру которой выполняют на основе неметаллических материалов, а продольные армирующие элементы выполняют на основе металлических материалов.

13. Способ получения армированной полимерной трубы, включающий спиральную навивку окружной арматуры на продольные армирующие элементы, соединение их в местах пересечения с получением решетчатого армирующего каркаса и последующее экструзионное нанесение на каркас полимерной матрицы для формирования корпуса трубы, охлаждение и нарезку трубы на отрезки заданной длины,

отличающийся тем, что перед операцией спиральной навивки осуществляют подачу окружной арматуры на обводной ролик, выполненный с возможностью осуществления окружной арматурой по меньшей мере одного витка по поверхности указанного ролика соосно виткам спиральной навивки, а после выхода с обводного ролика окружную арматуру последовательно подают сначала на направляющий ролик, затем на прижимной ролик укладчика,

при этом продольные армирующие элементы и окружную арматуру выполняют на основе неметаллических волокон, пропитанных жидким полимерным связующим, причем после пропитки как продольные армирующие элементы, так и окружную арматуру пропускают через формующую горячую фильеру и через зону нагрева для предварительной неполной полимеризации поверхностного слоя связующего;

продольные армирующие элементы в зону формирования каркаса направляют через отверстия в опоре подшипника обводного ролика, при этом соединение между собой продольных армирующих элементов и окружной арматуры в местах взаимного пересечения осуществляют под действием прижимного ролика за счет выдавливания на поверхность жидкого связующего и смачивания им места соединения; после чего армирующий каркас подают во вторую зону нагрева, где осуществляют окончательное склеивание каркаса путем окончательной полимеризации связующего;

склеенный армирующий каркас направляют в формующую полость экструдера, образованную дорном и наружной формующей гильзой, при этом инжекцию полимера осуществляют через офсетную головку, установленную над дорном.

14. Способ получения металлополимерной армированной трубы, включающий спиральную навивку окружной арматуры на продольные армирующие элементы, соединение их в местах пересечения с получением решетчатого армирующего каркаса и последующее экструзионное нанесение на указанный каркас полимерной матрицы для формирования корпуса трубы, охлаждение и нарезку трубы на отрезки заданной длины,

отличающийся тем, что перед операцией спиральной навивки осуществляют подачу окружной арматуры на обводной ролик, выполненный с возможностью осуществления окружной арматурой по меньшей мере одного витка по поверхности указанного ролика соосно виткам спиральной навивки, а после выхода с обводного ролика окружную арматуру последовательно подают сначала на направляющий ролик, затем на прижимной ролик укладчика,

окружную арматуру и продольные армирующие элементы выполняют на основе металлических материалов,

причем продольные армирующие элементы в зону формирования каркаса направляют через отверстия в опоре подшипника обводного ролика, а соединение между собой продольных армирующих элементов и окружной арматуры в местах взаимного пересечения осуществляют под действием прижимного ролика за счет их сварки путем выполнения прижимного ролика в виде сварочного роликового электрода;

при этом во время сварки армирующего каркаса на роликовый электрод передают ударные импульсы, синхронизированные с моментом пересечения продольных армирующих элементов и поперечной арматуры, а также с моментом подачи импульса тока на роликовый электрод,

сваренный армирующий каркас направляют в формующую полость экструдера, образованную дорном и наружной формующей гильзой, при этом инжекцию полимера осуществляют через офсетную головку, установленную над дорном.

15. Способ получения комбинированной металлополимерной армированной трубы, включающий спиральную навивку окружной арматуры на продольные армирующие элементы, соединение их в местах пересечения с получением решетчатого армирующего каркаса и последующее экструзионное нанесение на указанный каркас полимерной матрицы для формирования корпуса трубы, охлаждение и нарезку трубы на отрезки заданной длины,

отличающийся тем, что окружную арматуру выполняют на основе неметаллических материалов, а продольные армирующие элементы выполняют на основе металлических материалов,

перед операцией спиральной навивки выполняют пропитку окружной неметаллической арматуры жидким полимерным связующим, после пропитки окружную арматуру пропускают через горячую формующую фильеру и затем через зону нагрева для предварительной неполной полимеризации поверхностного слоя связующего,

после чего осуществляют подачу окружной арматуры на обводной ролик, выполненный с возможностью осуществления окружной арматурой по меньшей мере одного витка по поверхности указанного ролика соосно виткам спиральной навивки, а после выхода с обводного ролика окружную арматуру последовательно подают сначала на направляющий ролик, затем на прижимной ролик укладчика,

продольные армирующие элементы в зону формирования каркаса направляют через отверстия в опоре подшипника обводного ролика,

при этом соединение между собой продольных армирующих элементов и окружной арматуры в местах взаимного пересечения осуществляют под действием прижимного ролика за счет выдавливания на поверхность жидкого связующего и смачивания им места соединения; после чего армирующий каркас подают во вторую зону нагрева, где осуществляют окончательное склеивание каркаса путем окончательной полимеризации связующего;

склеенный комбинированный армирующий каркас направляют в формующую полость экструдера, образованную дорном и наружной формующей гильзой, при этом инжекцию полимера осуществляют через офсетную головку, установленную над дорном.

16. Способ получения комбинированной металлополимерной армированной трубы, включающий спиральную навивку окружной арматуры на продольные армирующие элементы, соединение их в местах пересечения с получением решетчатого армирующего каркаса и последующее экструзионное нанесение на указанный каркас полимерной матрицы для формирования корпуса трубы, охлаждение и нарезку трубы на отрезки заданной длины,

отличающийся тем, что окружную арматуру выполняют на основе металлических материалов, а продольные армирующие элементы выполняют на основе неметаллических материалов,

перед подачей на кондуктор продольные неметаллические армирующие элементы пропитывают жидким полимерным связующим, пропускают через горячую формующую фильеру, затем через зону нагрева для предварительной неполной полимеризации поверхностного слоя связующего и далее в зону формирования каркаса через отверстия в опоре подшипника обводного ролика на кондуктор,

при этом соединение между собой продольных неметаллических армирующих элементов и окружной арматуры в местах взаимного пересечения осуществляют под действием прижимного ролика за счет выдавливания на поверхность жидкого связующего и смачивания им места соединения; после чего армирующий каркас подают во вторую зону нагрева, где осуществляют окончательное склеивание каркаса путем окончательной полимеризации связующего;

склеенный комбинированный армирующий каркас направляют в формующую полость экструдера, образованную дорном и наружной формующей гильзой, при этом инжекцию полимера осуществляют через офсетную головку, установленную над дорном.

17. Устройство формирования окружного армирования цельнотянутого полого изделия, включающее катушку с материалом окружной арматуры, опору для укладки окружной арматуры, укладчик окружной арматуры, содержащий направляющий ролик и прижимной ролик, установленные на планшайбе с возможностью вращения вокруг продольной оси формируемого изделия, отличающееся тем, что перед опорой для укладки окружной арматуры соосно с ней установлен обводной ролик, а катушка с материалом окружной арматуры размещена сбоку от обводного ролика с возможностью подачи окружной арматуры на указанный обводной ролик в направлении, приблизительно перпендикулярном оси формируемого изделия, и с возможностью осуществления окружной арматурой по меньшей мере одного витка по поверхности указанного ролика соосно виткам последующей спиральной навивки.

18. Устройство по п. 17, отличающееся тем, что опора для укладки окружной арматуры выполнена в виде кондуктора, размещенного на опорной трубе и снабженного продольными пазами, выполненными на его наружной поверхности с возможностью перемещения по ним продольных армирующих элементов.

19. Устройство для получения армированного полимерного цельнотянутого полого изделия, включающее катушки с материалом продольных армирующих элементов и окружной арматуры, опору для укладки окружной арматуры и перемещения продольных армирующих элементов, выполненную в виде кондуктора, укладчик окружных армирующих элементов, содержащий направляющий ролик и прижимной ролик, установленные на планшайбе с возможностью вращения вокруг продольной оси устройства, и расположенные последовательно в направлении перемещения формируемого изделия экструдер, систему охлаждения, а также тянущий и отрезной механизмы, отличающееся тем, что перед кондуктором соосно установлен обводной ролик, а катушка с материалом окружной арматуры расположена сбоку от него с возможностью подачи окружной арматуры на указанный обводной ролик в направлении, приблизительно перпендикулярном оси формируемого изделия, и выполненный с возможностью осуществления окружной арматурой по меньшей мере одного витка по поверхности указанного ролика соосно виткам последующей спиральной навивки, при этом экструдер установлен сбоку от продольной оси устройства и снабжен офсетной головкой, выполненной с возможностью инжекции жидкого полимера в формующую полость экструдера, образованную дорном и наружной формующей гильзой, установленными на продольной оси устройства.

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ ПОВЫШЕННОЙ ПРОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2492047C1 |

| US5261991 A, 16.11.1993 | |||

| WO 2016099686 A1, 23.06.2016 | |||

| US 6620475 B1, 16.09.2003. | |||

Авторы

Даты

2017-07-21—Публикация

2016-06-28—Подача