Изобретение относится к технологии нанесения покрытий на металлические поверхности с использованием концентрированных потоков энергии, в частности, к технологии получения на стальных поверхностях, работающих в условиях трения, покрытий на основе диборида титана и никеля, которые могут быть использованы в машиностроении для формирования поверхностей с высокой износостойкостью и микротвердостью.

Известен способ [1] электровзрывного напыления композитных покрытий системы TiB2-Cu на медные контактные поверхности, включающий размещение внутри двухслойной фольги из меди порошковой навески из диборида титана, электрический взрыв фольги с формированием импульсной многофазной плазменной струи, оплавление ею медной контактной поверхности при значении поглощаемой плотности мощности 4,5-5,0 ГВт/м2 и насыщение оплавленного слоя компонентами плазменной струи, с последующей самозакалкой и формированием композитного покрытия, содержащего диборид титана и медь.

Недостатком способа является высокая шероховатость напыленных покрытий, а также низкая степень гомогенизации структуры, выраженная в неоднородности фазового и элементного состава покрытий. Это ограничивает возможность практического применения изделий с такими покрытиями. После электровзрывного напыления (ЭВН) на поверхности покрытий неравномерно распределены многочисленные деформированные закристаллизовавшиеся микрокапли меди. Это может стать причиной быстрого износа поверхностей трения [2, 3].

Наиболее близким к заявляемому является способ [4] электровзрывного напыления композиционных покрытий системы Al-TiB2 на алюминиевую поверхность, включающий размещение порошковой навески из диборида титана между двумя слоями алюминиевой фольги и электрический взрыв фольги с формированием импульсной многофазной плазменной струи, оплавлением ею алюминиевой поверхности при значении удельного потока энергии 3,8…4,1 ГВт/м2 и напылением на оплавленный слой компонентов плазменной струи, с последующей самозакалкой и формированием композиционного покрытия, содержащего диборид титана и алюминий.

Недостатком способа является высокая шероховатость напыленных покрытий, а также низкая степень гомогенизации структуры, выраженная в неоднородности фазового и элементного состава покрытий. Это ограничивает возможность практического применения изделий с такими покрытиями. После ЭВН на поверхности покрытий неравномерно распределены многочисленные деформированные закристаллизовавшиеся микрокапли меди. Это может стать причиной быстрого износа поверхностей трения [2, 3].

Задачей заявляемого изобретения является получение композиционных покрытий диборид титана-никель с наполненной микрокристаллической структурой, обладающих высокой степенью гомогенизации структуры их поверхностного слоя, зеркальным блеском поверхности и высокой износостойкостью.

Поставленная задача реализуется способом нанесения износостойких покрытий на основе диборида титана и никеля на стальные поверхности.

Способ включает электрический взрыв композиционного электрически взрываемого проводника, состоящего из двухслойной плоской никельовой оболочки массой 60-530 мг и сердечника в виде порошка диборида титана массой, равной 0,5-2,0 массы оболочки, формирование из продуктов взрыва импульсной многофазной плазменной струи, оплавление ею стальной поверхности при поглощаемой плотности мощности 3,5-4,5 ГВт/м2, осаждение на поверхность продуктов взрыва и формирование на ней композиционного покрытия системы TiB2-Ni и последующую импульсно-периодическую электронно-пучковую обработку поверхности покрытия при поглощаемой плотности энергии 40-60 Дж/см2, длительности импульсов 150-200 мкс и количестве импульсов 10-30 имп.

Продукты разрушения композиционного электрически взрываемого проводника образуют плазменную струю, служащую инструментом формирования на стальной поверхности композиционного покрытия с наполненной структурой [5], образованного включениями диборида титана в никельовой матрице. Последующая импульсно-периодическая электронно-пучковая обработка (ЭПО) покрытия сопровождается переплавлением его поверхностного слоя толщиной 20-40 мкм. Дефекты в виде микропор и микротрещин, выявляемые после ЭВН [2, 3], в нем не наблюдаются. Импульсно-периодическая ЭПО приводит к формированию в покрытии высокодисперсной и однородной структуры. Размеры включений никеля в диборид титановой матрице или диборид титана в никелевой матрице уменьшаются в 2-4 раза по сравнению с их размерами сразу после ЭВН. Поверхность покрытия приобретает зеркальный блеск.

Преимущество заявляемого способа по сравнению с прототипом заключается в формировании поверхностного слоя с низкой шероховатостью и гомогенизированной структурой, что увеличивает срок службы деталей, работающих в условиях трения, и расширяет область практического применения.

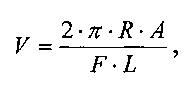

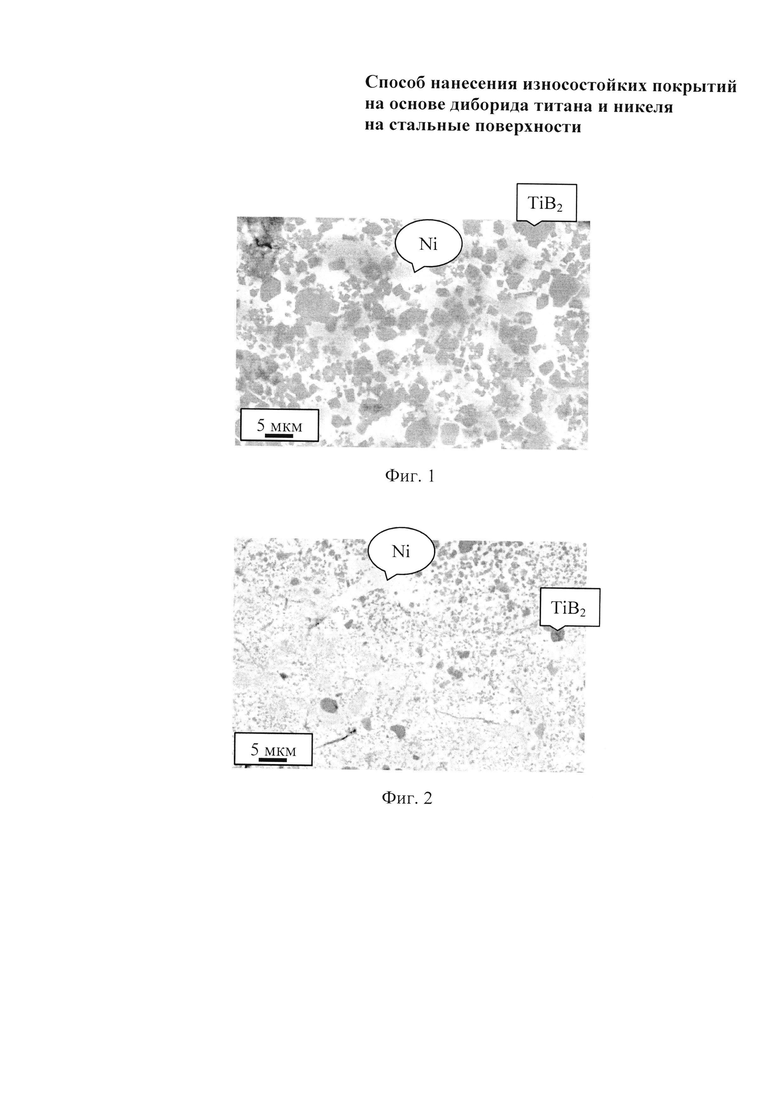

Способ поясняется чертежом, где на фиг. 1 представлена структура нижележащего слоя электровзрывного композиционного покрытия системы TiB2-Ni без переплавления при ЭПО, на фиг. 2 - структура поперечного сечения поверхностного слоя электровзрывного композиционного покрытия системы TiB2- Ni после переплавления при ЭПО.

Исследования методом сканирующей электронной микроскопии показали, что при ЭВН на стальных поверхностях, работающих в условиях трения, путем электрического взрыва композиционного электрически взрываемого проводника при поглощаемой плотности мощности 3,5-4,5 ГВт/м2 происходит формирование покрытия с композиционной наполненной структурой, когда в никелевой матрице располагаются включения диборида титана размерами от 1,0 до 5,0 мкм (фиг. 2). В покрытии наблюдаются дефекты в виде микропор и микротрещин. Указанный режим, при котором поглощаемая плотность мощности составляет 3,5-4,5 ГВт/м2, установлен эмпирически и является оптимальным, поскольку при интенсивности воздействия ниже 3,5 ГВт/м2 не происходит образование рельефа между покрытием и стальной подложкой, вследствие чего возможно отслаивание покрытия, а выше 4,5 ГВт/м2 происходит формирование развитого рельефа поверхности напыляемого покрытия. При значении массы никелевой фольги менее 60 мг становится невозможным изготовление из нее композиционного электрически взрываемого проводника. При значении массы медной фольги более 360 мг покрытие с композиционной наполненной структурой на стальных поверхностях, работающих в условиях трения, обладает большим количеством дефектов. При значении массы сердечника композиционного электрически взрываемого материала менее 0,5 или более 2,0 массы фольги покрытие с композиционной наполненной структурой на структуре на стальных поверхностях, работающих в условиях трения, также обладает дефектной структурой. Граница электровзрывного покрытия с основой не является ровной, что позволяет увеличить адгезию покрытия с основой.

Импульсно-периодическая ЭПО поверхности электровзрывного покрытия с поверхностной плотностью поглощаемой энергии 40-60 Дж/см2, длительностью импульсов 150-200 мкс, количеством импульсов 10-30 приводит к выглаживанию рельефа поверхности до образования зеркального блеска. Толщина модифицированных слоев после ЭПО изменяется в пределах от 20 до 40 мкм и незначительно увеличивается с ростом плотности энергии пучка электронов. Электронно-пучковая обработка, сопровождающаяся переплавлением слоя покрытия, приводит к формированию композиционной наполненной [5] структуры (фиг. 1). Дефекты в виде микропор и микротрещин в нем не наблюдаются. Размеры включений диборида титана в никелевой матрице изменяются в пределах от 0,1 до 2,0 мкм. Импульсно-периодическая ЭПО поверхностного слоя приводит к формированию в нем более дисперсной и однородной структуры. Указанный режим является оптимальным, поскольку при поверхностной плотности энергии меньше 40 Дж/см2, длительности импульсов короче 150 мкс, количестве импульсов менее 10 имп. не происходит образования однородной структуры на основе диборида титана и никеля и диспергирования никеля и диборида титана в покрытии. При поверхностной плотности энергии больше 60 Дж/см2, длительности импульсов длиннее 200 мкс, количестве импульсов более 30 имп. происходит формирование рельефа поверхности.

Трибологические свойства (износостойкость и коэффициент трения) покрытий изучали в геометрии диск-штифт с помощью трибометра (CSEM) при комнатной температуре и влажности. В качестве контртела использовался алмазную пирамидку, диаметр трека 3,9 мм, скорость вращения - 1,5 см/с, нагрузка - 8 Н, дистанция до остановки - 123 м. Критерием износостойкости являлся удельный объем трека износа материала, который определялся с помощью лазерного оптического профилометра MicroMeasure 3D Station и рассчитывался по формуле:

где R - радиус трека, А - площадь поперечного сечения канавки износа, F - величина приложенной нагрузки, L - пройденная шариком дистанция.

В результате проведенных испытаний установлено, что износостойкость покрытий на основе диборида титана и никеля повышается в 10 раз по сравнению со сталью Hardox, закаленной и отпущенной. Значения коэффициента трения для покрытий на основе диборида титана и никеля составляют 0,6…0,7.

Примеры конкретного осуществления способа:

Пример 1.

Обработке подвергали лист стали мартенситного класса HARDOX 400 (Производитель SSAB (Швеция)) толщиной 25 мм, площадью 4 см2. Использовали композиционный электрически взрываемый проводник, состоящий из оболочки и сердечника в виде порошка диборида титана, при этом оболочка состояла из двух слоев электрически взрываемой плоской никелевой фольги массой 60 мг, а масса сердечника составляла 30 мг. Сформированной плазменной струей оплавляли поверхность листа стали мартенситного класса HARDOX 400 при поглощаемой плотности мощности 3,5 ГВт/м2 и формировали на ней композиционное электровзрывное покрытие системы TiB2-Ni. После самозакалки покрытия при теплоотводе в объем основы стального листа осуществляли импульсно-периодическую ЭПО поверхности электровзрывного покрытия при поверхностной плотности энергии 40 Дж/см2, длительности импульсов - 150 мкс, количестве импульсов - 10 имп.

Получили износостойкое покрытие на основе диборида титана и никеля с высокой адгезией покрытия с основой на уровне когезии. На ОАО «Кузбассразрезуголь» - «Бачатский Угольный Разрез» стальные листы, упрочненные заявляемым способом, показали увеличенный ресурс работы в 1,2 раза по сравнению с футерованными рабочими поверхностями ковшей экскаватора HARNISCHFEGER Р&Н-2800 листами стали мартенситного класса HARDOX 400 без покрытия на основе диборида титана и никеля.

Пример 2.

Обработке подвергали лист стали мартенситного класса HARDOX 450 (Производитель SSAB (Швеция)) толщиной 25 мм, площадью 15 см2. Использовали композиционный электрически взрываемый проводник, состоящий из оболочки и сердечника в виде порошка диборида титана, при этом оболочка состояла из двух слоев электрически взрываемой плоской никелевой фольги массой 360 мг, а масса сердечника составляла 270 мг. Сформированной плазменной струей оплавляли поверхность листа стали мартенситного класса HARDOX 450 при поглощаемой плотности мощности 4,5 ГВт/м2 и формировали на ней композиционное электровзрывное покрытие системы TiB2-Ni. После самозакалки покрытия при теплоотводе в объем основы стального листа осуществляли импульсно-периодическую ЭПО поверхности электровзрывного покрытия при поверхностной плотности энергии 60 Дж/см2, длительности импульсов - 200 мкс, количестве импульсов - 30 имп.

Получили износостойкое покрытие с высокой адгезией покрытия с основой на уровне когезии. На ОАО «Южный Кузбасс» - «Разрез Сибиргинский» стальные листы, упрочненные заявляемым способом, показали увеличенный ресурс работы в 2,0 раза по сравнению с футерованными рабочими поверхностями ковшей экскаватора HARNISCHFEGER Р&Н-2800 листами стали мартенситного класса HARDOX 400 без покрытия на основе диборида титана и никеля.

Источники информации

1. Патент РФ №2489515 на изобретение «Способ электровзрывного напыления композитных покрытий системы, TiB2-Cu на медные контактные поверхности» / Романов Д.А., Будовских Е.А., Ващук Е.С., Громов В.Е.; заявл. 13.02.2012; опубл. 10.08.2013, Бюл. №22. 6 с.

2. Романов Д.А., Будовских Е.А., Громов В.Е. Электровзрывное напыление электроэрозионностойких покрытий: формирование структуры, фазового состава и свойств электроэрозионностойких покрытий методом электровзрывного напыления. - Saarbrucken: LAP LAMBERT Academic Publishing GmbH & Co. KG, 2012. - 170 c.

3. Электровзрывное напыление износо- и электроэрозионностойких покрытий / Д.А. Романов, Е.А. Будовских, В.Е. Громов, Ю.Ф. Иванов. - Новокузнецк: Изд-во ООО «Полиграфист», 2014. - 203 с.

4. Патент РФ №2497976 на изобретение «Способ электровзрывного напыления композиционных покрытий системы Al-TiB2 на алюминиевые поверхности» / Романов Д.А., Будовских Е.А., Громов В.Е.; заявл. 19.10.2012; опубл. 10.11.2013, Бюл. №31. 7 с.

5. Мэттьюз М., Ролингс Р. Композиционные материалы. Механика и технология. - М.: Техносфера, 2004. - 408 с.

Изобретение относится к технологии нанесения покрытий на металлические поверхности с использованием концентрических потоков энергии, которые могут быть использованы в горнодобывающей и других отраслях промышленности. Способ включает электрический взрыв композиционного электрически взрываемого проводника, состоящего из двухслойной плоской никелевой оболочки массой 60-530 мг и сердечника в виде порошка диборида титана массой, равной 0,5-2,0 массы оболочки, формирование из продуктов взрыва импульсной многофазной плазменной струи, оплавление ею стальной поверхности при поглощаемой плотности мощности 3,5-4,5 ГВт/м2, осаждение на поверхность продуктов взрыва с формированием на ней композиционного покрытия системы TiB2-Ni и последующую импульсно-периодическую электронно-пучковую обработку поверхности покрытия при поглощаемой плотности энергии 40-60 Дж/см2, длительности импульсов 150-200 мкс и количестве импульсов 10-30 имп. Изобретение направлено на получение износостойких покрытий с высокой адгезией с основой на уровне когезии. 2 пр., 2 ил.

Способ нанесения износостойких покрытий на основе диборида титана и никеля на стальные поверхности, включающий электрический взрыв композиционного электрически взрываемого проводника, состоящего из двухслойной плоской никелевой оболочки массой 60-530 мг и сердечника в виде порошка диборида титана массой, равной 0,5-2,0 массы оболочки, формирование из продуктов взрыва импульсной многофазной плазменной струи, оплавление ею стальной поверхности при поглощаемой плотности мощности 3,5-4,5 ГВт/м2, осаждение на поверхность продуктов взрыва с формированием на ней композиционного покрытия системы TiB2-Ni и последующую импульсно-периодическую электронно-пучковую обработку поверхности покрытия при поглощаемой плотности энергии 40-60 Дж/см2, длительности импульсов 150-200 мкс и количестве импульсов 10-30.

| US 20040156441 A1, 23.12.2004 | |||

| CN 103849834 A,11.06.2014 | |||

| СПОСОБ ЭЛЕКТРОВЗРЫВНОГО НАПЫЛЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ СИСТЕМЫ Al-TiB НА АЛЮМИНИЕВЫЕ ПОВЕРХНОСТИ | 2012 |

|

RU2497976C1 |

| СПОСОБ ЭЛЕКТРОВЗРЫВНОГО НАПЫЛЕНИЯ КОМПОЗИТНЫХ ПОКРЫТИЙ СИСТЕМЫ, TiB-Cu НА МЕДНЫЕ КОНТАКТНЫЕ ПОВЕРХНОСТИ | 2012 |

|

RU2489515C1 |

| КОМПОЗИЦИОННЫЙ ЭЛЕКТРИЧЕСКИ ВЗРЫВАЕМЫЙ ПРОВОДНИК ДЛЯ ЭЛЕКТРОВЗРЫВНОГО НАПЫЛЕНИЯ ПОКРЫТИЙ ИЛИ ЭЛЕКТРОВЗРЫВНОГО ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ МЕТАЛЛОВ И СПЛАВОВ | 2011 |

|

RU2478732C1 |

Авторы

Даты

2016-05-10—Публикация

2014-12-15—Подача