Изобретение относится к люминесцирующим стеклокерамикам, в том числе для активных сред лазеров спектрального диапазона, безопасного для органов зрения (1.5 мкм), и может быть использовано в приборах для исследования окружающей среды, в дальнометрии, дистанционной диагностике промышленных и природных объектов, в качестве люминофоров и в ап-конверсионных лазерах.

В настоящее время известен ряд материалов, генерирующих лазерное излучение в спектральной области 1,5-1,7 мкм, а также демонстрирующих ап-конверсионную люминесценцию, что позволяет использовать их для создания ап-конверсионных лазеров и люминофоров. Это стекла и кристаллы различных составов, содержащие примесные ионы эрбия Er3+ или смесь ионов Er3+ и Yb3+ [1]. К недостаткам кристаллов, легированных ионами редкоземельных элементов (РЗЭ), можно отнести высокую себестоимость выращиваемых кристаллов, длительность процесса выращивания, неоднородность распределения примесей в структуре кристалла.

Из уровня техники известны эрбиево-иттербиевые активные среды на основе фосфатных стекол [2]. К недостаткам этих стекол относятся невысокие по сравнению с кристаллами твердость, прочность, химическая стойкость, низкая теплопроводность.

В последние годы получен новый тип перспективных активных сред - оптические керамики, активированные ионами редкоземельных элементов. В частности, это керамика на основе алюмоиттриевого граната с ионами эрбия и иттербия [3].

Стеклокерамики в качестве активных и люминесцирующих сред имеют важное преимущество перед стеклами - заметно более высокую теплопроводность. По сравнению с монокристаллами в стеклокерамиках удается создать более высокие концентрации примесных ионов, что важно для изготовления активных элементов для миниатюрных лазеров различных конструкций. Кроме того, возможность целенаправленно внедрять ионы активатора в кристаллическую или аморфную фазу стеклокерамики позволяет в широких пределах изменять спектральную область генерации лазеров на их основе, а также варьировать другие спектроскопические характеристики. Стеклокерамики перспективны и как активные среды для так называемых «объемных» лазеров, поскольку из них можно изготавливать элементы больших размеров (десятки сантиметров) высокого оптического качества.

Было показано, что стеклокерамики, содержащие нанокристаллы фторидов редкоземельных ионов, в частности, материалы, содержащие фториды эрбия и иттербия, обладают сильной люминесценцией [4]. Это обстоятельство делает возможным создание на их основе лазерных активных сред [4]. Недостатком таких материалов является содержание в шихте летучего компонента - фтора. Синтез стекол, содержащих фтор, экологически небезопасен, а также наблюдается низкая воспроизводимость свойств стеклокерамики. Патент ЕР №0960076 [5] выбран в качестве прототипа, в нем заявлены составы и способ получения прозрачной оксифторидной стеклокерамики, содержащей ионы титана, циркония и редкоземельных элементов, предназначенных для получения люминесценции в ближней ИК области спектра (1,3-1,5 мкм) и ап-конверсионной люминесценции. В результате термообработки исходных стекол в этих материалах выделяются наноразмерные кристаллы фторидов редкоземельных элементов, которые и являются люминесцирующими центрами.

Недостатками этих материалов являются экологически небезопасный синтез из-за присутствия в шихте летучего компонента - фтора, а также низкая воспроизводимость свойств стеклокерамики, обусловленная именно высокой летучестью компонента, формирующего кристаллическую фазу. Данный способ получения не обеспечивает выделения в прозрачных материалах нанокристаллов титанатов-цирконатов эрбия и/или иттербия, в то время как кристаллические титанаты, цирконаты и титанаты-цирконаты эрбия и иттербия - перспективные лазерные и ап-конверсионные материалы.

Таким образом, в исследованном уровне техники не известен материал, который отвечал бы всем требованиям, предъявляемым современной оптической промышленностью к люминесцирующим материалам.

Задачей изобретения является получение прозрачной, полупрозрачной или непрозрачной стеклокерамики, обладающей люминесценцией в видимой и ближней ИК области, обладающей стабильностью свойств, экологической безопасностью производства, повышенной механической прочностью по сравнению с известными материалами.

Технический результат достигается за счет получения стеклокерамики с наноразмерными кристаллами твердых растворов титанатов-цирконатов эрбия и/или иттербия со структурой дефектного флюорита и/или разупорядоченного пирохлора и/или упорядоченного пирохлора и/или цирконолита с содержанием, по крайней мере, одного из нижеперечисленных ионов редкоземельных элементов в количестве от 0,1 до 8,0 мол. %.

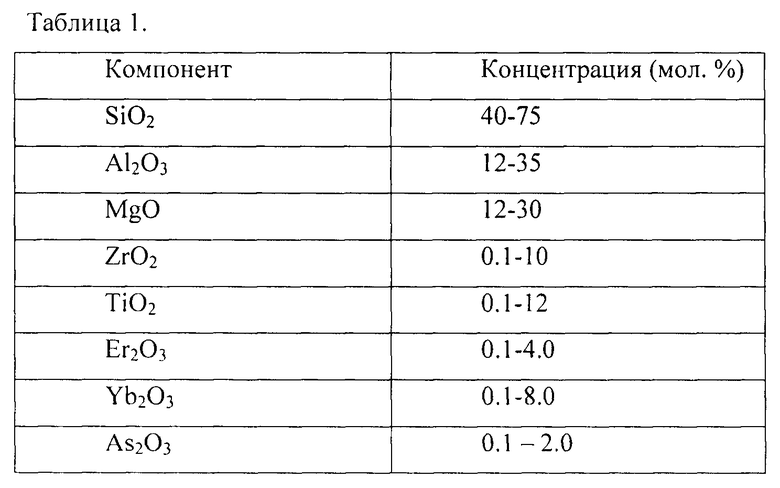

Для осуществления предложенного способа используется состав из следующих компонентов в мол. %: MgO 12-30, Al2O3 12-35, SiO2 40-75, TiO2 0,1-12, ZrO2 0,1-10, Er2O3 0,1-4, Yb2O3 0,1-8, As2O3 0,1-2, где TiO2, ZrO2, Er2O3, Yb2O3 и As2O3 введены сверх 100% основного состава.

Люминесцирующий прозрачный, полупрозрачный или непрозрачный композиционный нанокристаллический материал для оптической промышленности получают из составов, представленных в Таблице 1.

Совокупность трех первых компонентов, указанных в Таблице 1, образует основу, формирующую ионно-ковалентно увязанную сетку стекла, TiO2, ZrO2, Er2O3 и Yb2O3 создают центры кристаллизации и образуют люминесцирующую кристаллическую фазу, а кроме того, Er2O3 и Yb2O3 обеспечивают люминесцентные свойства кристаллов, а значит и стеклокерамики.

Техническое решение реализуется следующим образом:

1. Компоненты в виде оксидов смешивают, перемалывают с целью получения однородной смеси, представляющей собой выбранный состав из исходных компонентов, приведенных в Таблице 1. Затем смесь засыпают в тигель из кварцевой керамики и помещают в силитовую печь.

2. Плавление смеси осуществляют при температуре 1560-1600°C в течение 3-8 часов с перемешиванием расплава.

3. При синтезе стекла, легированного Er2O3 и/или Yb2O3, осуществляют обезвоживание расплава на температурной стадии осветления стекломассы путем барботирования осушенным кислородом в течение 0,5-3 часов.

4. Затем расплавленную стекломассу охлаждают до температуры 1300-1410°C с приданием ей необходимой формы и отжигают при температуре 600-700°C, при которой вязкость материала равна 1010,5-1011 Па·с. Практически выдержка при температуре 600-700°C происходит в течение часа, после чего идет инерционное охлаждение.

5. После этого заготовку стекла подвергают дополнительной изотермической термообработке в интервале температур 800-1300°C в течение 1-48 часов с последующим инерционным охлаждением для получения визуально прозрачной, полупрозрачной или непрозрачной стеклокерамики с наноразмерными кристаллами твердых растворов титанатов-цирконатов эрбия и/или иттербия до комнатной температуры.

Люминесцентные свойства полученной стеклокерамики обеспечивают оксиды редкоземельных элементов, введенные в количестве от 0,1 до 8 мол. %.

Конкретные примеры составов, режимов термообработки и свойства предлагаемых материалов приведены в Таблице 2. Из Таблицы 2 видно, что стеклокерамики данных составов, полученные по приведенным режимам, обладают люминесценцией и технологичны в производстве, имеют высокую твердость и химическую стойкость; в них отсутствуют летучие и токсичные компоненты.

Введение SiO2 в количествах, меньших указанного, не приводит при синтезе к образованию прозрачного материала, а введение SiO2 в количествах, больших указанного, повышает температуру плавления смеси до температур, превышающих 1600°C, что не обеспечивается стандартным стекловаренным оборудованием и препятствует получению расплава компонентов. Введение MgO в количествах, меньших и больших заявляемого интервала концентраций, препятствует получению при термообработке твердых растворов титаната-цирконата эрбия-иттербия. Введение Al2O3 в количествах, меньших заявляемого интервала концентраций, выводит исходный материал из области стеклообразования. Введение Al2O3 в количествах, больших заявляемого интервала концентраций, повышает температуру плавления смеси до температур, превышающих 1600°C, что не обеспечивается стандартным стекловаренным оборудованием и препятствует получению расплава компонентов. Введение TiO2 и ZrO2 в количествах, меньших заявляемого, препятствует получению после вторичной термообработки твердых растворов титаната-цирконата эрбия-иттербия. Введение TiO2 и ZrO2 в количествах, больших заявляемого, приводит к самопроизвольной кристаллизации исходного материала при выработке. Введение Er2O3 и Yb2O3 в количествах, меньших заявляемого, не позволяет получить кристаллическую фазу твердых растворов титаната-цирконата эрбия-иттербия. Введение Er2O3 и Yb2O3 в количествах, больших заявляемого, приводит к расстекловыванию исходного материала при выработке. Введение As2O3 в количествах, больших заявляемого, не дает дополнительного положительного эффекта. Введение As2O3 в количествах, меньших заявляемого, не обеспечивает требуемой окислительно-восстановительной атмосферы в процессе синтеза стекла и его термообработки.

При синтезе стекла, легированного Er2O3 и/или Yb2O3, обезвоживание расплава на температурной стадии осветления стекломассы осуществляют для получения люминесцирующих свойств на 1,5 мкм, т.к. в присутствии ионов ОН- происходит «тушение» люминесценции в ИК области спектра. Материал, полученный без обезвоживания расплава исходного стекла, демонстрирует ап-конверсионную люминесценцию в видимой области спектра.

Дополнительная термообработка материала при температуре ниже 800°C не приводит к образованию твердых растворов титаната-цирконата эрбия-иттербия. Термообработка образцов при температуре выше 1300°C приводит к размягчению материала и разрушению твердых растворов титаната-цирконата эрбия-иттербия. Длительность термообработки менее 1 часа не приводит к образованию твердых растворов титаната-цирконата эрбия-иттербия, что приводит к отсутствию люминесценции, характерной для кристаллической фазы. Длительность термообработки более 48 часов не дает дополнительного положительного эффекта.

Образцы исходного материала термообрабатывались по режимам, указанным в Таблице 2. Кристаллические фазы определялись с помощью рентгенофазового анализа, также измерялись механические свойства, химическая устойчивость и люминесценция. В каждом опыте исходный материал нагревался до температуры термообработки со скоростью 300°C/ч, выдерживался в течение времени, достаточного для кристаллизации твердых растворов титаната-цирконата эрбия-иттербия, и закристаллизованный образец охлаждался до комнатной температуры в печи инерционно.

Предлагаемый материал, получаемый по данному способу, обладает однородностью окраски, люминесцирующими свойствами и технологичен в производстве. Очень важными достоинствами предлагаемого материала является его высокая механическая прочность и химическая стойкость.

Литература:

1. Springer Handbook of Lasers and Optics / Ed. F. Trager. - New York: Springer Science + Business Media, 2007. - p. 1331.

2. V.P. Gapontsev, S.M. Matitsin, A.A. Isineer, V.B. Kravchenko, "Erbium glass lasers and their applications", Optics and Laser Technology, 14. pp. 189-196, 1982.

3. J. Zhou, W. Zhang, T. Huang, L. Wang, J. Li, W. Liu, B. Jiang, Y. Pan, J. Guo, Optical properties of Er, Yb co-doped YAG transparent ceramics, Ceramics International, 37 (2), (2011) pp. 513-519.

4. D. Chen, Y. Wang. En Ma, Y. Yu, F. Liu. Optical Materials 29 (2007) pp. 1693-1699.

5. Патент ЕР №0960076, опубл. 01.12.1999, МПК С03С 10/16; С03С 3/112; С03С 4/00; H01S 3/06.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стеклокристаллического материала с наноразмерными кристаллами ниобатов редкоземельных элементов | 2015 |

|

RU2616648C1 |

| ЛЮМИНЕСЦИРУЮЩАЯ НАНОСТЕКЛОКЕРАМИКА | 2014 |

|

RU2579056C1 |

| ЛЮМИНЕСЦИРУЮЩИЙ СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ | 2020 |

|

RU2756886C1 |

| ПРОЗРАЧНАЯ СТЕКЛОКЕРАМИКА ДЛЯ СВЕТОФИЛЬТРА | 2012 |

|

RU2501746C2 |

| ЛЮМИНЕСЦИРУЮЩЕЕ СТЕКЛО | 2012 |

|

RU2490221C1 |

| Ап-конверсионно люминесцирующая наностеклокерамика | 2017 |

|

RU2661946C1 |

| Стеклокристаллический материал с высоким модулем упругости и способ его получения | 2017 |

|

RU2660672C1 |

| Ап-конверсионно люминесцирующая наностеклокерамика | 2016 |

|

RU2636997C1 |

| Ап-конверсионно люминесцирующая наностеклокерамика | 2016 |

|

RU2637540C1 |

| СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ПАССИВНОГО ЗАТВОРА ЛАЗЕРА, РАБОТАЮЩЕГО В БЕЗОПАСНОЙ ДЛЯ ЗРЕНИЯ ОБЛАСТИ СПЕКТРА, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2592303C1 |

Изобретение относится к стеклокерамике для активных сред лазеров безопасного для зрения спектрального диапазона и для люминофоров. Технический результат заключается в изготовлении стеклокерамики с наноразмерными кристаллами титанатов-цирконатов эрбия и/или иттербия, обладающей люминесценцией. Способ получения стеклокерамики с наноразмерными кристаллами твердых растворов титанатов-цирконатов редкоземельных элементов состоит из синтеза стекла состава в мол. %: MgO 12-30, Al2O3 12-35, SiO2 40-75, TiO2 0,1-12 (сверх 100%), ZrO2 0,1-10 (сверх 100%), Er2O3 0,1-2 (сверх 100%), Yb2O3 0,1-8 (сверх 100%), As2O3 0,1-2,0 (сверх 100%) в силитовой печи при температуре 1560-1600°C в течение 3-8 часов. Затем состав отливают на металлическую плиту и отжигают при температуре 600-700°C и охлаждают. Полученную заготовку стекла подвергают изотермической термообработке при температуре 800-1300°C в течение 1-48 часов. Стеклокерамика обладает люминесцентными свойствами, высокой механической прочностью, химической стойкостью и безопасна в производстве. 1 н. и 4 з.п. ф-лы, 2 табл.

1. Способ получения стеклокерамики с наноразмерными кристаллами твердых растворов титанатов-цирконатов эрбия и/или иттербия, включающий синтез стекла состава в мол. %: MgO 12-30, Al2O3 12-35, SiO2 40-75, TiO2 0,1-12, ZrO2 0,1-10, Er2O3 0,1-2, Yb2O3 0,1-8, As2O3 0,1-2,0, где TiO2, ZrO2, Er2O3, Yb2O3 и As2O3 введены сверх 100% основного состава, в силитовой печи при температуре 1550-1600°C в течение 3-8 часов с перемешиванием расплава, после чего состав отливают на металлическую плиту и отжигают при температуре 600-680°C, предпочтительно в течение часа, затем инерционно охлаждают, полученную заготовку стекла подвергают изотермической термообработке в интервале температур 800-1300°C в течение 1-48 часов.

2. Способ по п. 1, в котором при синтезе стекла, легированного Er2O3 и/или Yb2O3, осуществляют обезвоживание расплава на температурной стадии осветления стекломассы, например, барботированием осушенным кислородом в течение 0,5-3 часов.

3. Способ по п. 1 или 2, в котором заготовку стекла подвергают изотермической термообработке в интервале температур 800-900°C в течение 1-48 часов, в результате чего получают прозрачную стеклокерамику, содержащую нанокристаллы титанатов-цирконатов редкоземельных элементов (Er, Yb)2(Ti,Zr)2O7, имеющие структуру дефектного флюорита.

4. Способ по п. 1 или 2, в котором заготовку стекла подвергают изотермической термообработке в интервале температур 910-1000°C в течение 1-48 часов, в результате чего получают полупрозрачную стеклокерамику, содержащую нанокристаллы титанатов-цирконатов редкоземельных элементов (Er, Yb)2(Ti,Zr)2O7, имеющие структуру разупорядоченного пирохлора.

5. Способ по п. 1 или 2, в котором заготовку стекла подвергают изотермической термообработке в интервале температур 1010-1300°C в течение 1-48 часов, в результате чего получают непрозрачную стеклокерамику, содержащую нанокристаллы титанатов-цирконатов редкоземельных элементов (Er, Yb)2(Ti,Zr)2O7, имеющие структуру упорядоченного пирохлора и/или цирконолита.

| Устройство для завертывания штучных изделий | 1981 |

|

SU960076A2 |

| СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ (ТЭС) | 2011 |

|

RU2477712C2 |

| SU 1744916 A1, 27.06.1996 | |||

| US 6204211 B2, 20.03.2001 | |||

| EP 0924171 B1, 10.03.2004. | |||

Авторы

Даты

2016-05-10—Публикация

2015-06-29—Подача