Изобретение относится к обработке металлов давлением и может быть использовано в металлургической и машиностроительной отраслях промышленности при изготовлении заготовок и деталей из гранулированных жаропрочных сплавов, например,дисков роторов газотурбинных двигателей со смешанной наномикрокристаллической структурой.

Необходимость получения поковок с наномикрокристаллической структурой обусловлена тем, что именно такая структура обеспечивает одновременное повышение прочностных и пластических характеристик сплавов (см. Чувильдеев В.Н., Нохрин А.В., Лопатин Ю.Г. и др. «О предельной прочности и пластичности при комнатной температуре нано- и микрокристаллических металлов, полученных методами интенсивного пластического деформирования. Эффект одновременного повышения прочности и пластичности» «Тяжелое машиностроение», 2011 г., №1, стр. 2.).

Известно, что наноструктуры металлов, обладая повышенной прочностью, имеют низкую пластичность и вязкость. Кроме того, они не являются термически устойчивыми, так как границы зерен в них неравновесные и при повышенных температурах эти структуры укрупняются за счет рекристаллизации. Микрокристаллические структуры жаропрочных сплавов, обладая термической устойчивостью, также имеют пониженные характеристики пластичности и вязкости (см. Бурлаков И.А., Самойлов О.И., Поклад В.А. «Современные методы изготовления дисков газотурбинных двигателей из поковок с гранульной и ультрамелкозернистой структурой». Монография. Москва, Типография ММПП № Салют» 2008 г., 108 стр.).

Известен способ изготовления нанокристаллического сплава на основе никелида титана, включающий многократное обжатие нагретой заготовки из сплава никелида титана при температуре 150-250°C и степени обжатия 15-25% волочением через фильеру или прокаткой между валками (см. патент РФ №2334825, кл. C22F 1/18, 2008 г.).

Для данного способа характерны ограниченная применимость и нестабильность получения структуры сплава в связи с низкими температурами нагрева и получением термически нестабильной структуры.

Известен способ получения многослойного металлического листа со стабильной субмикро- или наноразмерной структурой слоев, включающий мерную резку листовых заготовок, обработку их поверхности, сборку нарезанных заготовок в пакет, вакуумирование, горячую обработку давлением пакета путем его нагрева и пластического деформирования по высоте с получением многослойного листа, причем в качестве исходных заготовок используют листы из сплавов на основе одного металла, имеющих разное строение кристаллических решеток в интервале температур горячей обработки давлением, и которые при сборке пакета попеременно чередуют (см. патент РФ №2380234, кл. В82В 3/00, 2010 г.).

Недостатком способа является высокая трудоемкость подготовки пакета из листов под прокатку, а также необходимость их тщательной обработки под сборку.

Известен также способ получения многослойного металлического листа ультрамелкозернистой структуры в заготовках из металлов и сплавов, включающий многократное повторение операций осадки-протяжки с приложением к заготовке деформирующего усилия поочередно по трем осям ортогональной системы координат, при этом протяжку заготовок осуществляют через квадрат, а осадку - в штампе, имеющем гравюру в виде цилиндрической полости, ось симметрии которой совпадает с направлением прикладываемого усилия, обработку проводят в несколько циклов до достижения накопленной степени деформации e≥2 и таким образом, чтобы диагональ квадрата по окончании протяжки не превышала диаметра гравюры штампа, а на торцевых поверхностях заготовки формируют конические вытяжки (см. патент РФ №2456111, кл. В21В 3/00, 2012 г.).

Недостатком данного способа является его высокая трудоемкость и необходимость проведения обработки в изотермических условиях при наличии специальной дорогостоящей оснастки.

Известен способ термомеханической обработки заготовок из гранул высоколегированных жаропрочных сплавов на никелевой основе, включающий компактирование заготовки путем горячего изостатического прессования, высокотемпературный отжиг компактированной заготовки и ее охлаждение с регламентированной скоростью 2-5°C/ч до температуры на 90-200°C ниже температуры отжига с последующим охлаждением до комнатной температуры, последующий нагрев заготовки до температуры деформации и ее многостадийную деформацию с общей степенью деформации 45-80%, включая степень деформации на заключительной стадии 27-45%, с промежуточными рекристаллизационными отжигами между стадиями и термическую обработку, состоящую из закалки и старения, при этом нагрев под закалку выполняют до температуры на 15-35°C ниже температуры перехода в однофазную область (см. патент РФ №2388844, кл. C22F 1/10, 2010 г.) - наиболее близкий аналог.

Недостатком данного способа является сложность его осуществления за счет необходимости строгой регламентации большого количества операций, а также режимов нагрева и охлаждения, а также невозможность получения поковок с высокими показателями прочности и пластичности.

Техническим результатом заявленного способа является обеспечение повышения качества получаемых поковок за счет обеспечения высоких показателей их прочности и пластичности, путем получения при реализации способа оптимальной наномикрокристаллической структуры поковок.

Указанный технический результат обеспечивается тем, что в способе получения поковок из жаропрочных гранулированных сплавов, включающем компактирование заготовки из гранул, которое осуществляют горячим изостатическим прессованием с ее последующей термомеханической обработкой, которую осуществляют поэтапно, новым является то, что для проведения горячего изостатического прессования гранулы помещают в капсулу, вакуумированием полости капсулы проводят дегазацию помещенных в нее гранул, горячее изостатическое прессование гранул осуществляют вместе с капсулой, в которую они помещены, а термомеханическую обработку компактированной заготовки осуществляют в два этапа, на первом из которых осуществляют предварительную горячую деформацию заготовки с относительной деформацией не менее 0,7 и температуре на 10-50°C ниже температуры ликвидуса сплава, а окончательную - с относительной деформацией 0,9<ε<1,0 при температуре на 10-100°C выше температуры сольвуса сплава.

Получение заготовок под деформацию из микрогранул, в отличие от традиционного - из слитка, позволяет без длительной предварительной обработки давлением получить заготовку с заданной микрозернистой структурой (величина гранул 50-150 мкм). Дегазация, герметизация и горячее изостатическое прессование в вакууме (в капсуле) позволяют при внутригранульной пористости заготовки (балл 3,0) достичь свойств, отвечающих требованиям технических условий на диски роторов газотурбинных двигателей (см. Катуков С.А., Дарьин В.В. «Исследование диска первой ступени турбины высокого давления двигателя ПС90А после наработки сверх назначенного ресурса». «Технология легких сплавов», 2002 г., №1, стр. 51-56). Однако наличие внутригранульной пористости в заготовках снижает их усталостные характеристики (предел выносливости сплава).

Предварительная деформация заготовки, прошедшей горячее изостатическое прессование с относительной деформацией не менее 0,7 и температуре на 10-50°C ниже температуры ликвидуса сплава необходима для полной ликвидации внутригранульной пористости и получения сплошной заготовки с разнородной по величине зерна микроструктурой.

Окончательная деформация с величиной относительной деформации 0,9<ε<1,0 при температуре на 10-100°C выше температуры сольвуса сплава позволяет достичь измельчения зерна до наноуровня (см. Онищенко А.К. «Интенсивная, мегапластическая и псевдомегапластическая деформации» «Кузнечно-штамповочное производство. Обработка металлов давлением», 2003 г., №2, стр. 16-21).

Поэтапное проведение предварительной и окончательной горячих деформаций обусловлено их разными задачами, оказывающими непосредственное влияние на указанный технический результат. За счет проведения предварительной деформации обеспечивается максимальная плотность заготовки за счет заварки пор в заготовке при верхней температуре деформации. За счет окончательной деформации формируется наномикрокристаллическая структура в нижнем интервале температур деформации. При этом, чем выше температура предварительной деформации, тем при меньшей величине относительной деформации происходит заварка пористости (0,5-0,7). Соответственно, чем ниже температура окончательной деформации, тем мельче конечное зерно в получаемой поковке.

Однако для получения термически устойчивой наномикрокристаллической структуры в поковке величина относительной деформации на последнем этапе окончательной деформации должна быть не менее величины деформации, соответствующей началу метадинамической рекристаллизации сплава при температуре деформации. В этом случае процесс рекристаллизации зерна происходит непосредственно при горячей обработке, именно поэтому эта структура является термически устойчивой при последующих нагревах детали.

Величину относительной деформации на последнем этапе окончательной деформации (εр) определяют путем испытания на растяжение образцов сплава (в состоянии после предварительной деформации) при температурах горячей деформации и скорости деформации не менее 10-2 с-1 по «зубу» текучести на диаграмме «напряжение - деформация» (см. Онищенко А.К. «Масштабные уровни пластической деформации и оптимальные параметры ковки крупных поковок», «Тяжелое машиностроение», 2007 г., №6, стр. 13-18).

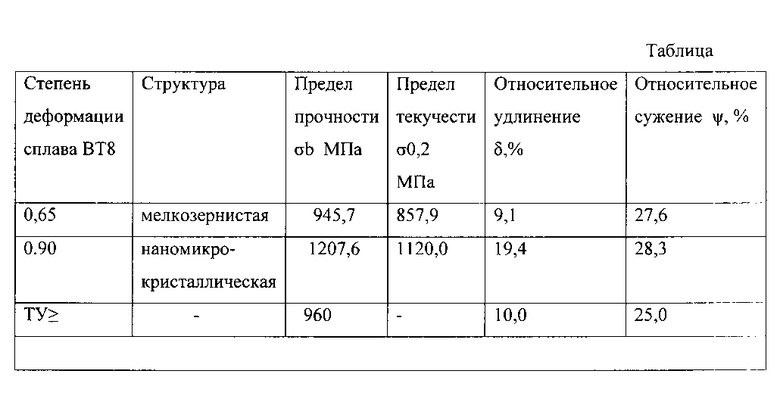

Сущность заявленного изобретения поясняется таблицей, в которой представлены механические свойства изделия из сплава ВТ8 с мелкозернистой и нанокристаллической структурами полученного при использовании заявленного способа, а также указанные в технических условиях (ТУ).

Заявленный способ осуществляют следующим образом.

Для получения поковки в капсулу, имеющую форму цилиндра с дном с соотношением наружного его диаметра к высоте не более 2,5, засыпают гранулы сплава, производят их утряску-уплотнение и закрывают крышкой с отверстием, приваривают крышку к цилиндру, обеспечивая герметичность полости капсулы и вакуумным насосом через отверстие крышки производят откачку воздуха из капсулы, проводя дегазацию гранул, после чего отверстие герметизируют, например заваривают.

Капсулу с гранулами сплава помещают в печь и нагревают до температуры на 10-50°C ниже температуры ликвидуса сплава. Выдерживают при этой температуре «n» часов (1 минута выдержки на 1 миллиметр диаметра капсулы), обеспечивая равномерный нагрев содержимого капсулы, после чего изостатическим прессованием осуществляют компактирование помещенных в капсулу гранул, для чего нагретую капсулу подают на бойки пресса и осуществляют ее осадку по высоте.

Далее осуществляют термомеханическую обработку компактированной заготовки, которую проводят в два этапа.

На первом этапе (предварительном) осуществляют повторный нагрев капсулы с заготовкой до температуры на 10-50°C ниже температуры ликвидуса сплава и проводят ее деформацию повторной осадкой на прессе до 0,1 начальной высоты цилиндра (величина относительной деформации 0,9). В результате получаем равномерную микрокристаллическую структуру во всем объеме материала капсулы. После проведения первого этапа деформации сплав становится деформируемым. После проведения первого этапа деформации капсулу срезают с заготовки

Для осуществления второго этапа термомеханической обработки (окончательного) заготовку помещают в печь, где ее подогревают до температуры на 10-100°C выше температуры сольвуса (температуры полного растворения Y-фазы), выдерживают при этой температуре в печи в течение времени из расчета 2 минуты выдержки на 1 миллиметр диаметра капсулы, после чего выдают заготовку из печи и устанавливают на нижнюю поворотную плиту пресса.

Производят разгонку заготовки узким верхним бойком пресса с относительной деформацией 0,9<ε<1,0. При этом величина относительной деформации при разгонке не должна быть менее εр (для жаропрочных сплавов εр=0,03). В результате получаем поковку с наномикрокристаллической структурой.

В случае использования предлагаемого технического решения при протяжке, прокатке или выдавливании (используются для получения поковок типа вала, профиля, трубы и др.) получение поковки с наномикрокристаллической структурой возможно при укове гранульной заготовки более 100.

Сущность заявленного способа будет более понятна из приведенного ниже примера изготовления поковки диска ротора турбины газотурбинного двигателя.

В цилиндрическую капсулу с наружным диаметром 200 мм и высотой 500 мм, изготовленную из листовой стали 20 толщиной стенки 6 мм, засыпали гранулы крупностью 50-150 мм сплава ЭИ741НП, произвели их утряску. Загруженную гранулами капсулу закрыли крышкой, в которой выполнено отверстие, приварили крышку к цилиндру, провели вакуумирование полости капсулы до 10-3 тор, закрыли и заварили отверстие. Загруженную капсулу передали в кузнечно-прессовый цех, где ее поместили в электрическую нагревательную печь, произвели нагрев гранул вместе с капсулой до 1200°C (температура ликвидуса сплава ЭИ741НП составляет 1231°C) и выдержали при данной температуре 3,5 часа.

Нижний боек гидравлического пресса 16МН накрыли листом асбеста толщиной 8 мм, после чего на него установили нагретую капсулу с гранулами, которую также сверху накрыли листом асбеста. Осадили капсулу с гранулами до высоты 100 мм (ε=0,5), компактируя заготовку.

Для проведения термомеханической обработки капсулу с компактированной заготовкой поместили в печь на нагрев. Выдержали заготовку в печи при температуре 1200°C в течение 1,5 часов и провели ее осадку до высоты 50 мм (ε=0,9). После предварительной деформации капсулы получили деформируемую заготовку диаметром 600 мм и высотой 50 мм. Срезали капсулу с заготовки.

Экспериментально установлено, что в состоянии после горячего изостатического прессования сплав ЭИ741НП является недеформируемым в интервале температур 1150-850°C. Его ковкость даже при температуре 1150°C и необходимом минимуме показателя ковкости 0,003 МПа-1 не превышает 0, 0009 МПа-1. При нагреве до 1200°C его ковкость приближается к нулю (0,00002-1 МПа). Только после горячего изостатического прессования и горячей осадки на прессе с деформацией 0,6-0,7 сплав становится деформируемым, приобретая удовлетворительную ковкость (0,0065 МПа-1) при температуре 1100°C (см. Онищенко А.К. «О критерии ковкости металлов и сплавов». «Кузнечно-штамповочное производство. Обработка металлов давлением», 2009 г., №11, стр. 14-17).

Руководствуясь указанными данными, полученную после предварительной деформации заготовку загрузили в печь, нагрели до температуры 1100°C (температура сольвуса материала заготовки составляет 1020°C) и выдержали при этой температуре 1 час, после чего нагретую заготовку установили на нижнюю поворотную плиту пресса и верхним бойком шириной 60 мм разогнали заготовку при относительной деформации 0,95.

В результате была получена поковка диска газотурбинного двигателя диаметром 650 мм из сплава ЭИ741НП со смешанной наномикрокристаллическлой структурой, с пределом прочности 1470 МПа и относительным удлинением 29,0%.

По сравнению с известными способами улучшения характеристик материалов дисков перспективных газотурбинных двигателей (см. Гарибов Г.С., Гриц И.М. «Улучшение характеристик гранулированных материалов для турбинных дисков перспективных авиационных двигателей». «Заготовительные производства в машиностроении», 2003, №1, стр. 43-48), предлагаемое решение является менее трудоемким и позволяет существенно повысить характеристики применяемых в газотурбинных двигателях жаропрочных материалов.

Подтверждением получения наномикрокристаллических структур в поковках и повышения характеристик жаропрочных сплавов нашло подтверждение и на широко применяемом в газотурбинных двигателях жаропрочном титановом сплаве ВТ8.

Было проведено исследование влияния деформации более 0,8 на структуру и механические свойства сплава ВТ8. С этой целью заготовки сечением 60×60 мм из штанги диаметром 190 мм (У=8,8) поставки АВИСМА-ВСМПО были прокованы протяжкой (при температурах 1150-950°C) на размер 20×20 мм - прутки под штамповку лопаток (У=13,0). То есть общий уков изготовленных прутков составил 114,4 (ε=0,907).

При такой величине деформации структура поковки должна быть наномикрокристаллического уровня. Подтверждением этого факта явилось одновременное повышение прочности и пластичности сплава ВТ8 после ковки (см. таблицу, в которой приведены механические свойства сплава ВТ8 с мелкозернистой и наномикрокристаллической структурами.

Из данных, приведенных в таблице, видно, что после ковки со степенью деформации 0,9 и достижения наномикрокристаллической структуры прочностные свойства сплава ВТ8 повышаются более чем на 27%, а удлинение - более чем в два раза. Высокие результаты были получены и при горячих испытаниях.

Так, при испытаниях на растяжение при температуре 500°C предел прочности образца с мелкозернистой структурой составил 598,9 МПа, а нанокристаллической - 897,2 МПа при требованиях технических условий - не менее 620 МПа.

Испытания на длительную прочность при температуре 500°C показали высокие результаты. При требованиях технических условий по стойкости не менее 50 часов под рабочим напряжением 490 МПа получены результаты, значительно их превышающие. Если образец с мелкозернистой структурой сломался через 370 часов 53 минуты, то с нанокристаллической - не сломался и был снят через 795 часов 46 минут ввиду производственной необходимости освобождения испытательного оборудования, то есть, требования технических условий были уже превышены более чем в 15 раз.

Представленные результаты подтверждают применимость и эффективность предлагаемого технического решения не только к гранульным сплавам, но и слитковым, получаемым по традиционной металлургической технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения плотного материала из порошка титана | 2023 |

|

RU2822495C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ С ДЛИТЕЛЬНЫМ РЕСУРСОМ ЭКСПЛУАТАЦИИ ИЗ ПОРОШКОВЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2012 |

|

RU2483835C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СЛОЖНОЛЕГИРОВАННЫХ ПОРОШКОВЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2012 |

|

RU2516267C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СЛОЖНОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2011 |

|

RU2457924C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ЗАГОТОВОК ТИПА "ДИСК-ДИСК" И "ДИСК-ВАЛ" ИЗ ЖАРОПРОЧНЫХ ТИТАНОВЫХ И НИКЕЛЕВЫХ СПЛАВОВ | 2015 |

|

RU2610658C2 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ ЖАРОПРОЧНЫХ ПОРОШКОВЫХ СПЛАВОВ | 2010 |

|

RU2449858C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ ГРАНУЛ ВЫСОКОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2008 |

|

RU2388844C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО ДИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2537335C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СПЛАВА ТИПА ВВ751П С ВЫСОКОЙ ПРОЧНОСТЬЮ И ЖАРОПРОЧНОСТЬЮ | 2011 |

|

RU2453398C1 |

| Способ получения изделия из гранулируемого жаропрочного никелевого сплава | 2017 |

|

RU2649103C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в металлургической и машиностроительной отраслях промышленности при изготовлении заготовок и деталей из гранулированных жаропрочных сплавов, например дисков роторов газотурбинных двигателей со смешанной наномикрокристаллической структурой. Способ получения поковок из жаропрочных гранулированных сплавов включает компактирование заготовки из гранул, горячее изостатическое прессование и поэтапную термомеханическую обработку. Перед проведением горячего изостатического прессования гранулы помещают в капсулу, полость которой вакуумируют для дегазации помещенных в нее гранул. Горячее изостатическое прессование гранул осуществляют вместе с капсулой, а термомеханическую обработку компактированной заготовки осуществляют в два этапа: на первом осуществляют предварительную горячую деформацию заготовки с относительной деформацией ε не менее 0,7 и при температуре на 10-50°C ниже температуры ликвидуса сплава, а на втором осуществляют окончательную горячую деформацию с относительной деформацией 0,9< ε <1,0 при температуре на 10-100°C выше температуры сольвуса сплава. Поковки с нанокристаллической структурой характеризуются высокими характеристиками прочности и пластичности. 1 табл.

Способ получения поковок из жаропрочных гранулированных сплавов, включающий компактирование заготовки из гранул, горячее изостатическое прессование и поэтапную термомеханическую обработку, отличающийся тем, что перед проведением горячего изостатического прессования гранулы помещают в капсулу, полость которой вакуумируют для дегазации помещенных в нее гранул, горячее изостатическое прессование гранул осуществляют вместе с капсулой, а термомеханическую обработку компактированной заготовки осуществляют в два этапа: на первом осуществляют предварительную горячую деформацию заготовки с относительной деформацией ε не менее 0,7 и при температуре на 10-50°C ниже температуры ликвидуса сплава, а на втором осуществляют окончательнуюную горячую деформацию с относительной деформацией 0,9< ε <1,0 при температуре на 10-100°C выше температуры сольвуса сплава.

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ ГРАНУЛ ВЫСОКОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2008 |

|

RU2388844C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ В ВИДЕ ДИСКОВ ИЛИ ВАЛОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ГРАНУЛИРУЕМЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2010 |

|

RU2433204C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СПЛАВА ТИПА ВВ751П С ВЫСОКОЙ ПРОЧНОСТЬЮ И ЖАРОПРОЧНОСТЬЮ | 2011 |

|

RU2453398C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СЛОЖНОЛЕГИРОВАННЫХ ПОРОШКОВЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2012 |

|

RU2516267C1 |

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

2016-05-10—Публикация

2014-11-28—Подача