Предлагаемое изобретение относится к области металлургии, в частности, к порошковой металлургии жаропрочных никелевых сплавов, и может быть использовано в производстве тяжелонагруженных деталей газотурбинных двигателей (ГТД), работающих в условиях градиента температуры и имеющих механические свойства, меняющиеся по сечению.

Известны способы (Патенты US №4900635 и №4680160) получения биметаллического диска, которые заключаются в том, что в первом случае вращающаяся форма заполняется последовательно порошком двух разных сплавов, а во-втором - ободная часть из гранул одного сплава подвергается ГИП выше сольвуса, затем форма заполняется порошком другого сплава и вновь подвергается ГИП при температуре ниже сольвуса.

Недостатком способа, описанного в патенте US №4900635, является проникновение мелких гранул второго сплава в сформированную ободную часть, что в результате приводит к снижению ее жаропрочности.

И общим недостатком этих способов является то, что любой компромиссный режим термообработки существенно снижает уровень жаропрочности сплава, выбранного для обода, и уровень прочности сплава, выбранного для ступицы.

Известен способ получения биметаллического диска газовых турбин методом порошковой металлургии.

Способ заключается в том, что горячему изостатическому прессованию и последующей компромиссной термообработке подвергается капсула, заполненная гранулами двух разных сплавов, при этом ободная полость капсулы заполняется более жаропрочным сплавом, а ступичная полость капсулы - сплавом с более высокой прочностью и более высоким сопротивлениям МЦУ (Патент US №7537725 В2 - прототип).

Недостатком этого способа является то, что применение для двух используемых сплавов компромиссного режима термической обработки не позволяет получать высокий, присущий выбранным сплавам, уровень механических свойств.

С целью устранения этого недостатка предлагается способ получения из двух сплавов комбинированного изделия типа диска, включающий использование крупных гранул сплава с высокой жаропрочностью для обода и более мелких гранул высокопрочного сплава для ступицы. При этом температура сольвус выбранных сплавов не должна отличаться более чем на 5-10°С.

Предлагаемый способ отличается от известного тем, что для изготовления комбинированного изделия используют гранулы разного размера для разных сплавов, при этом одна полость капсулы (обод) заполняется крупными гранулами фракции - 140 мкм и более высокожаропрочного сплава, а другая полость капсулы (ступица) заполняется мелкими гранулами фракции - 70 или менее мкм более высокопрочного сплава, а также тем, что разница в температурах сольвус используемых сплавов не превышает 5-10°C, при этом ГИП и термообработку (закалку) проводят при одной температуре, превышающей сольвус каждого сплава.

Технический результат - более высокая прочность и сопротивление МЦУ в ступичной части заготовки и более высокая жаропрочность и трещиностойкость в ободной части заготовки и, как следствие, увеличение ресурса и надежности детали, работающей в условиях градиента температуры.

Это достигается тем, что предложен способ получения биметаллического диска газотурбинного двигателя, включающий засыпку в капсулу для диска, состоящую из ободной и ступичной частей, гранул двух жаропрочных никелевых сплавов, горячее изостатическое прессование капсулы и последующую термообработку, при этом в капсулу засыпают гранулы двух жаропрочных никелевых сплавов, различающихся по температуре сольвуса не более чем на 5-10°С, причем для засыпки ободной части диска используют гранулы высокожаропрочного сплава с фракцией 140 мкм и более, а для ступичной части используют гранулы другого более высокопрочного сплава с фракцией не более 70 мкм, а горячее изостатическое прессование и термообработку проводят при одной температуре, превышающей температуру сольвуса каждого сплава. За счет близости температур сольвуса использованных сплавов создается возможность проведения ГИП и термообработки всей заготовки при температуре выше сольвуса каждого сплава, что обеспечивает формирование рекристаллизованной структуры и выделение всей упрочняющей γ′-фазы в каждом сплаве в мелкодисперсном виде.

Мелкое зерно на высокопрочном сплаве в ступице, сформированное за счет использования мелких гранул, позволяет получать еще более высокую прочность и сопротивление МЦУ, а более крупное зерно в ободе, сформированное за счет использования крупных гранул, обеспечивает еще более высокую жаропрочность и трещиностойкость. Все это увеличивает ресурс и надежность детали, работающей в условиях градиента температуры.

Предлагаемым способом из гранул жаропрочных никелевых сплавов разных фракций была изготовлена заготовка биметаллического диска газотурбинного двигателя. При засыпке капсулы для ободной части заготовки диска использовали крупные гранулы фракции -140 мкм сплава ВВ750П (сольвус 1202°С), а для ступицы - мелкие гранулы фракции - 70 мкм сплава химического состава в соответствии с пат. РФ №2371495 (ВВ752П) (сольвус 1195°С). Различие в температуре сольвус использованных сплавов составляет 7°С. ГИП и термообработку заготовки биметаллического диска проводили при температуре 1210°С, что является однофазной областью для обоих сплавов.

По способу-прототипу также была изготовлена аналогичная заготовка биметаллического диска из гранул двух никелевых сплавов - более жаропрочного ВВ750П (сольвус 1202°С) и высокопрочного ВВ751П (сольвус 1175°С). Различие в температуре сольвус использованных сплавов составляет 27°С. ГИП и термообработку проводили при той же температуре 1210°C, что и в предлагаемом способе.

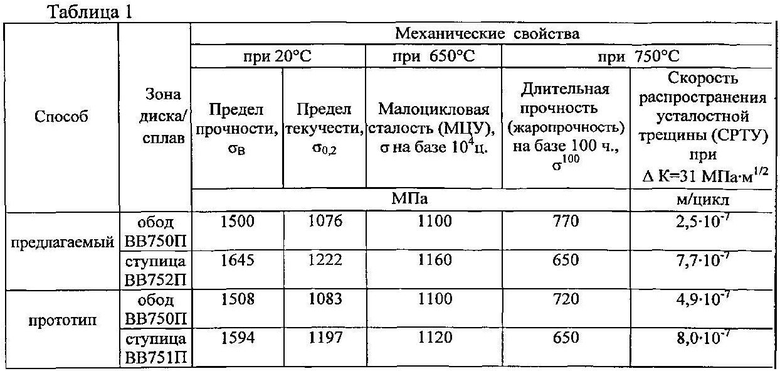

Результаты испытания механических свойств биметаллических дисков, изготовленных предлагаемым способом и способом-прототипом при температуре 20°С и при рабочих температурах 650°С-750°С, проведенные по стандартным методикам испытания, представлены в таблице 1.

Таким образом, предлагаемый способ обеспечивает на ободе диска, работающем при повышенной температуре 750°С, получение жаропрочности на 5-10% выше по сравнению с прототипом, при более низкой (~ в 2 раза) СРТУ, при этом в ступице, где рабочая температура ниже, обеспечивается на 2-5% более высокая прочность и сопротивление МЦУ.

В результате этого, применение предлагаемого способа для изготовления тяжелонагруженных деталей газотурбинных двигателей позволит, за счет высокой жаропрочности на ободе, повысить не менее чем на 30°С температуру на входе в турбину и, тем самым, повысить КПД двигателя более чем на 2-4%, а за счет более высокой прочности снизить вес двигателя. А также, за счет высокого сопротивления МЦУ в ступичной части увеличить его эксплуатационную надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕМЕННОЙ СТРУКТУРЫ ПО СЕЧЕНИЮ ПОРОШКОВОЙ ЗАГОТОВКИ | 2011 |

|

RU2455115C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ С ДЛИТЕЛЬНЫМ РЕСУРСОМ ЭКСПЛУАТАЦИИ ИЗ ПОРОШКОВЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2012 |

|

RU2483835C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2536124C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СЛОЖНОЛЕГИРОВАННЫХ ПОРОШКОВЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2012 |

|

RU2516267C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СПЛАВА ТИПА ВВ751П С ВЫСОКОЙ ПРОЧНОСТЬЮ И ЖАРОПРОЧНОСТЬЮ | 2011 |

|

RU2453398C1 |

| Способ получения изделий из гранул, выполненных из сплавов на основе никеля или из сплавов на основе титана | 2023 |

|

RU2799458C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СЛОЖНОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2011 |

|

RU2457924C1 |

| Порошковые жаропрочные сплавы для изготовления биметаллических изделий и составной диск, изготовленный из этих сплавов | 2016 |

|

RU2676121C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ В ВИДЕ ДИСКОВ ИЛИ ВАЛОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ГРАНУЛИРУЕМЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2010 |

|

RU2433204C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ДЛЯ ПОВЫШЕНИЯ СОПРОТИВЛЕНИЯ МАЛОЦИКЛОВОЙ УСТАЛОСТИ | 2011 |

|

RU2455383C1 |

Изобретение относится к области металлургии, в частности к порошковой металлургии жаропрочных никелевых сплавов, и может быть использовано в производстве тяжелонагруженных деталей газотурбинных двигателей, работающих в условиях градиента температуры и имеющих механические свойства, меняющиеся по сечению. Способ получения биметаллического диска газотурбинного двигателя включает засыпку в капсулу для диска, состоящего из ободной и ступичной частей, гранул двух жаропрочных никелевых сплавов, горячее изостатическое прессование капсулы и последующую термообработку. В капсулу для диска засыпают гранулы двух жаропрочных никелевых сплавов, различающихся по температуре сольвуса не более чем на 5-10°С. Для засыпки ободной части диска используют гранулы одного жаропрочного никелевого сплава с фракцией 140 мкм и более. Для ступичной части используют гранулы другого жаропрочного никелевого сплава с фракцией не более 70 мкм, при этом горячее изостатическое прессование и термообработку проводят при одной температуре, превышающей температуру сольвуса каждого сплава. Повышается КПД, ресурс и надежность и снижается вес газотурбинного двигателя за счет более высоких характеристик прочности и сопротивления малоцикловой усталости в ступице дисков турбины и повышенных характеристик жаропрочности и трещиностойкости на их ободе. 1 табл.

Способ получения биметаллического диска газотурбинного двигателя, включающий засыпку в капсулу для диска, состоящего из ободной и ступичной частей, гранул двух жаропрочных никелевых сплавов, горячее изостатическое прессование капсулы и последующую термообработку, отличающийся тем, что в капсулу для диска засыпают гранулы двух жаропрочных никелевых сплавов, различающихся по температуре сольвуса не более чем на 5-10°С, причем для засыпки ободной части диска используют гранулы одного жаропрочного никелевого сплава с фракцией 140 мкм и более, а для ступичной части используют гранулы другого жаропрочного никелевого сплава с фракцией не более 70 мкм, при этом горячее изостатическое прессование и термообработку проводят при одной температуре, превышающей температуру сольвуса каждого сплава.

| US 7537725 B2, 26.05.2009 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕМЕННОЙ СТРУКТУРЫ ПО СЕЧЕНИЮ ПОРОШКОВОЙ ЗАГОТОВКИ | 2011 |

|

RU2455115C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ В ВИДЕ ДИСКОВ ИЛИ ВАЛОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ГРАНУЛИРУЕМЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2010 |

|

RU2433204C1 |

| Способ прессования изделий из металлических порошков | 1985 |

|

SU1291285A1 |

| WO 1981003634 A1, 24.12.1981 | |||

Авторы

Даты

2015-01-10—Публикация

2013-06-24—Подача