Область техники, к которой относится изобретение

Настоящее изобретение относится к упорному подшипнику скольжения, более точно к упорному подшипнику скольжения, применимому в подвеске стоечного типа (подвеске Макферсона) четырехколесного транспортного средства, а также к комбинированному устройству из упорного подшипника скольжения и поршневого штока.

Уровень техники

Обычно подвеска стоечного типа используется в переднем колесе четырехколесного транспортного средства и сконструирована таким образом, что стойка в сборе с гидравлическим амортизатором на наружном цилиндре, выполненным за одно целое с главным валом, объединена с цилиндрической пружиной. Среди подвесок такого типа существует подвеска, у которой, когда в процессе работы рулевого управления стойка в сборе вращается вместе с цилиндрической пружиной, также вращается поршневой шток стойки в сборе, и подвеска другого типа, у которой поршневой шток не вращается. В некоторых случаях в конструкциях обоих типов между устройством для установки стойки в сборе на корпусе транспортного средства и верхним гнездом цилиндрической пружины вместо подшипника качения используется упорный подшипник скольжения из синтетической смолы, чтобы обеспечить плавное вращение стойки в сборе.

Документы известного уровня техники

Патентные документы

Патентный документ 1: JP-UM-B-8-2500

Патентный документ 2: JP-A-8-326758

Патентный документ 3: JP-A-2003-269458

Патентный документ 4: JP-A-2004-225754

Патентный документ 5: JP-A-2004-263773

Патентный документ 6: JP-A-2008-202703

Краткое изложение сущности изобретения

Задачи, решить которые призвано изобретение

Известно, что в устройстве для установки стойки в сборе на корпусе транспортного средства используется установочная плита, на которую опирается один конец поршневого штока гидравлического амортизатора, но при использовании такого устройства требуется не только установочная плита, на которую опирается конец поршневого штока, что усложняет конструкцию и увеличивает стоимость.

В связи с этим в патентном документе 6 предложен упорный подшипник скольжения и комбинированное устройство из упорного подшипника скольжения и поршневого штока, на которое вместо установочной плиты устройства для установки стойки в сборе на корпусе транспортного средства опирается один конец поршневого штока, что позволяет упростить установочное устройство и снизить стоимость.

Предложенный упорный подшипник скольжения содержит изготовленный из синтетической смолы кольцевой корпус, имеющий верхнюю кольцевую поверхность и внешнюю кольцевую краевую поверхность сцепления; изготовленный из синтетической смолы другой кольцевой корпус, наложенный на упомянутый корпус с возможностью относительного вращения вокруг его оси и имеющий нижнюю кольцевую поверхность, противолежащую верхней кольцевой поверхности; узел упорного подшипника скольжения, который расположен между верхней кольцевой поверхностью корпуса подшипника и нижней кольцевой поверхностью другого корпуса подшипника и по меньшей мере нижняя поверхность или верхняя поверхность которого находится в скользящем контакте по меньшей мере с верхней кольцевой поверхностью корпуса подшипника или нижней кольцевой поверхностью другого корпуса подшипника; верхнюю кольцевую крышку, имеющую внутреннюю кольцевую краевую поверхность сцепления, входящую в зацепление с внешней кольцевой краевой поверхностью сцепления корпуса подшипника; и кольцевую металлическую пластину, расположенную между верхней кольцевой поверхностью другого корпуса подшипника и нижней поверхностью верхней кольцевой крышки, при этом нижняя поверхность кольцевой металлической пластины входит в контакт с верхней кольцевой поверхностью другого корпуса подшипника, а ее верхняя поверхность входит в контакт с нижней поверхностью верхней кольцевой крышки. В этом упорном подшипнике скольжения кольцевая металлическая пластина имеет внутреннюю кольцевую краевую поверхность, имеющую меньший диаметр, чем внутренние диаметры внутренних кольцевых краевых поверхностей обоих корпусов подшипника и верхней кольцевой крышки, за счет чего эффективно преодолевается описанный выше недостаток.

Тем не менее, поскольку плоская кольцевая металлическая пластина предложенного упорного подшипника скольжения рассчитана на установку на резьбовой части поршневого штока посредством гайки, на кольцевую металлическую пластину через поршневой шток может воздействовать большое усилие, способное деформировать кольцевую металлическую пластину, в результате чего при относительном вращении поршневого штока возникает аномальный шум.

Кроме того, недостатками предложенного упорного подшипника скольжения являются не только большое число составных частей, но также увеличение веса и высоты такого упорного подшипника скольжения, в результате чего также увеличивается установочное устройство, на которое опирается один конец поршневого штока, что требует большого пространства для установки.

Настоящее изобретение разработано с учетом описанных выше особенностей, и в его основу положена задача создания упорного подшипника скольжения и комбинированного устройства из упорного подшипника скольжения и поршневого штока с возможностью предотвращения деформации кольцевой металлической пластины, ослабления аномального шума при относительном вращении поршневого штока и уменьшения высоты за счет сокращения числа составных частей даже при воздействии большого усилия на кольцевую металлическую пластину.

Средства решения задач

Упорный подшипник скольжения согласно настоящему изобретению содержит изготовленный из синтетической смолы корпус, имеющий полую цилиндрическую часть с цилиндрической внутренней краевой поверхностью, образующей сквозное отверстие, кольцевую гребенчатую часть, как одно целое отходящую в радиальном направлении наружу от цилиндрической наружной краевой поверхности полой цилиндрической части, кольцевую выступающую часть, как одно целое выступающую в радиальном направлении наружу из нижней стороны цилиндрической наружной краевой поверхности кольцевой гребенчатой части, трубчатую выступающую часть, выполненную на верхней кольцевой поверхности кольцевой выступающей части и образующую посредством своей цилиндрической внутренней краевой поверхности кольцевую наружную углубленную часть, взаимодействующую с цилиндрической наружной краевой поверхностью кольцевой гребенчатой части и верхней кольцевой поверхностью кольцевой выступающей части, и кольцевую зацепляющую выступающую часть, выступающую в радиальном направлении наружу из цилиндрической наружной краевой поверхности трубчатой выступающей части; кольцевую крышку, имеющую дисковую часть с внутренней краевой поверхностью, образующей сквозное отверстие, концентрическое со сквозным отверстием в корпусе подшипника, а также с верхней кольцевой поверхностью и нижней кольцевой поверхностью, трубчатую часть, образующую одно целое с дисковой частью и имеющую внутреннюю краевую поверхность, и зацепляющую выступающую часть, выступающую в радиальном направлении внутрь из внутренней краевой поверхности трубчатой части и служащую для зацепления зацепляющей выступающей части корпуса подшипника; кольцевую металлическую пластину, имеющую обращенную в радиальном направлении наружу наружную дисковую часть, верхняя кольцевая поверхность которой соприкасается с нижней кольцевой поверхностью дисковой части кольцевой крышки, и обращенную в радиальном направлении внутрь внутреннюю дисковую часть, образующую одно целое с наружной дисковой частью и помещающуюся в сквозном отверстии, образованном внутренней краевой поверхностью дисковой части кольцевой крышки; и узел упорного подшипника скольжения, который находится между корпусом подшипника и нижней кольцевой поверхностью наружной дисковой части кольцевой металлической пластины и придает кольцевой металлической пластине способность вращаться в определенном направлении вокруг оси корпуса подшипника относительно корпуса подшипника, при этом внутренняя дисковая часть имеет цилиндрическую внутреннюю краевую поверхность, имеющую меньший диаметр, чем диаметр внутренней краевой поверхности полой цилиндрической части корпуса подшипника, и образующую сквозное отверстие, концентрическое с обоими сквозными отверстиями, а узел упорного подшипника скольжения имеет верхнюю кольцевую поверхность корпуса подшипника, кольцевую глубокую канавку, выполненную на внутренней краевой стороне верхней кольцевой поверхности, по меньшей мере одну кольцевую мелкую канавку, окружающую кольцевую глубокую канавку и имеющую меньшую глубину, чем кольцевая глубокая канавка, и содержит смазочное вещество, которым заполнена кольцевая глубокая канавка и кольцевая мелкая канавка.

Поскольку кольцевая металлическая пластина упорного подшипника скольжения согласно настоящему изобретению имеет внутреннюю дисковую часть, образующую одно целое с наружной дисковой частью и помещающуюся в сквозном отверстии, образованном внутренней краевой поверхностью кольцевой крышки, внутренняя дисковая часть служит ребром жесткости для наружной дисковой части. В результате, даже при воздействии большого усилия на кольцевую металлическую пластину посредством поршневого штока может предотвращаться деформация кольцевой металлической пластины и ослабляться аномальный шум при относительном вращении поршневого штока, причиной которого может являться деформация кольцевой металлической пластины.

Кроме того, поскольку узел упорного подшипника скольжения согласно настоящему изобретению имеет верхнюю кольцевую поверхность корпуса подшипника, кольцевую глубокую канавку, выполненную на внутренней краевой стороне верхней кольцевой поверхности, по меньшей мере одну кольцевую мелкую канавку, окружающую кольцевую глубокую канавку и имеющую меньшую глубину, чем кольцевая глубокая канавка, и содержит смазочное вещество, которым заполнена кольцевая глубокая канавка и кольцевая мелкая канавка, за счет сокращения числа составных частей может быть уменьшена высота самого упорного подшипника скольжения, и тем самым уменьшено пространство для установки упорного подшипника скольжения, и снижены общие затраты.

Корпус подшипника согласно настоящему изобретению может быть изготовлен из термопластической синтетической смолы, такой как полиацетальная смола, полиамидная смола и термопластическая полиэфирная смола, а в одном из предпочтительных вариантов осуществления кольцевая крышка изготовлена из термопластической синтетической смолы, такой как полиацетальная смола, полиамидная смола и термопластическая полиэфирная смола, но в качестве альтернативы может быть изготовлена из термопластической синтетической смолы, армированной неорганическим наполнителем, таким как стекловолокно, стеклянный порошок, стеклянная дробь и углеродное волокно, или органическим наполнителем, таким как арамидное волокно. В одном из предпочтительных вариантов осуществления кольцевая металлическая пластина изготовлена из толстолистовой стали, такой как нержавеющая сталь и т.п., но в качестве альтернативы может быть изготовлена из сплава цветных металлов, такого как медный сплав, титановый сплав и т.п., при этом такая кольцевая металлическая пластина предпочтительно изготавливается путем штамповки обыкновенной горячекатаной толстолистовой стали (SPHC).

Узел упорного подшипника скольжения может иметь множество кольцевых мелких канавок, имеющих одинаковую глубину. Кроме того, по меньшей мере одна кольцевая мелкая канавка узла упорного подшипника скольжения может представлять собой кольцевую широкую мелкую канавка, имеющую большую радиальную ширину, чем радиальная ширина кольцевой глубокой канавки. Помимо этого, узел упорного подшипника скольжения на верхней кольцевой поверхности корпуса подшипника может соприкасаться с нижней кольцевой поверхностью наружной дисковой части кольцевой металлической пластины с возможностью вращения в определенном направлении вокруг оси корпуса подшипника или может содержать изготовленный из синтетической смолы кольцевой лист, помещающийся на верхней кольцевой поверхности и покрывающий смазочное вещество, которым заполнена кольцевая мелкая канавка и кольцевая глубокая канавка. Если узел упорного подшипника скольжения содержит кольцевой лист, верхняя кольцевая поверхность кольцевого листа может соприкасаться с нижней кольцевой поверхностью наружной дисковой части кольцевой металлической пластины с возможностью вращения в определенном направлении вокруг оси корпуса подшипника. Кроме того, узел упорного подшипника скольжения может иметь электролитическое покрытие по меньшей мере на одной нижней кольцевой поверхности наружной дисковой части кольцевой металлической пластины. Более того, по меньшей мере внутренняя дисковая часть кольцевой металлической пластины может иметь по меньшей мере верхнюю кольцевую поверхность или нижнюю кольцевую поверхность, покрытую пластичным мягким металлом, таким как цинк, медь или олово.

В соответствии с настоящим изобретением между нижней кольцевой поверхностью наружной дисковой части и верхней кольцевой поверхностью корпуса подшипника узла упорного подшипника скольжения находится по меньшей мере одно из следующего: смазочное вещество, изготовленный из синтетической смолы кольцевой лист и электролитическое покрытие, что придает верхней кольцевой поверхности корпуса подшипника узла упорного подшипника скольжения способность вращаться в определенном направлении вокруг оси корпуса подшипника относительно нижней кольцевой поверхности наружной дисковой части посредством по меньшей мере одного из следующего: смазочного вещества, изготовленного из синтетической смолы кольцевого листа и электролитического покрытия, в результате чего узел упорного подшипника скольжения придает кольцевой металлической пластине способность вращаться относительно корпуса подшипника в определенном направлении вокруг оси корпуса подшипника.

В одном из вариантов осуществления кольцевая крышка имеет соединительную часть, помещающуюся между ее дисковой частью и трубчатой частью и имеющую цилиндрическую внутреннюю краевую поверхность, круглую нижнюю кольцевую поверхность, непрерывно соединенную с цилиндрической внутренней краевой поверхностью, и полусферическую наружную краевую поверхность с дугообразным поперечным сечением, а наружная дисковая часть кольцевой металлической пластины имеет цилиндрическую наружную краевую поверхность, противолежащую в радиальном направлении цилиндрической внутренней краевой поверхности соединительной части.

Кольцевая металлическая пластина может иметь наклонную соединительную часть, помещающуюся между наружной дисковой частью и внутренней дисковой частью, непрерывно соединенную с внутренней дисковой частью и проходящую по диагонали вверх от внутренней краевой стороны наружной дисковой части, и выступающую вниз часть, образующую одно целое с наружной дисковой частью, свисающую вниз от наружной краевой стороны нижней кольцевой поверхности наружной дисковой части и охватывающую верхнюю краевую часть наружной краевой поверхности кольцевой гребенчатой части.

В одном из предпочтительных вариантов осуществления кольцевая крышка имеет соединительную часть, помещающуюся между ее дисковой частью и трубчатой частью и имеющую полусферическую наружную краевую поверхность и полусферическую внутреннюю краевую поверхность, имеющие дугообразное поперечное сечение, при этом наружная дисковая часть кольцевой металлической пластины имеет полусферическую наружную краевую поверхность, противолежащую полусферической внутренней краевой поверхности соединительной части кольцевой крышки, а внутренняя дисковая часть кольцевой металлической пластины имеет нижнюю кольцевую поверхность, непрерывно соединенную с нижней кольцевой поверхностью наружной дисковой части и находящуюся на одном уровне с нижней кольцевой поверхностью наружной дисковой части.

В одном из предпочтительных вариантов осуществления комбинированное устройство из упорного подшипника скольжения и поршневого штока или комбинированное устройство для применения в подвеске стоечного типа четырехколесного транспортного средства содержит упорный подшипник скольжения согласно любому из описанных выше вариантов осуществления; и поршневой шток гидравлического амортизатора, при этом поршневой шток имеет часть большого диаметра, помещающуюся в сквозном отверстии, образованном внутренней краевой поверхностью полой цилиндрической части корпуса подшипника, часть малого диаметра, имеющую меньший диаметр, чем у части большого диаметра, выполненную за одно целое с частью большого диаметра и помещающуюся в сквозном отверстии, образованном цилиндрической внутренней краевой поверхностью внутренней дисковой части кольцевой металлической пластины, и резьбовую часть, выполненную на части малого диаметра, а внутренняя дисковая часть кольцевой металлической пластины зажата между частью большого диаметра и частью малого диаметра поршневого штока кольцевой ступенчатой поверхностью и кольцевой поверхностью гайки, навинченной на резьбовую часть.

Если по меньшей мере у внутренней дисковой части такой кольцевой металлической пластины по меньшей мере верхняя кольцевая поверхность или нижняя кольцевая поверхность, зажатая кольцевой поверхностью гайки и кольцевой ступенчатой поверхностью между частью большого диаметра и частью малого диаметра поршневого штока, покрыта пластичным мягким металлом, таким как цинк, медь или олово, по меньшей мере одна пара соответствующих поверхностей между кольцевой ступенчатой поверхностью и кольцевой поверхностью гайки, с одной стороны, и верхней кольцевой поверхностью и нижней кольцевой поверхностью внутренней дисковой части, с другой стороны, может входить преимущественно в полный контакт друг с другом, что позволяет избегать локального контакта и распределять напряжение, когда оно создается поршневым штоком в осевом направлении. В результате, может предотвращаться возникновение повреждений внутренней дисковой части, таких как трещины.

Преимущества изобретения

В соответствии с настоящим изобретением может быть создан упорный подшипник скольжения и комбинированное устройство из упорного подшипника скольжения и поршневого штока с возможностью предотвращения деформации кольцевой металлической пластины, ослабления аномального шума при относительном вращении поршневого штока, причиной которого может являться деформация кольцевой металлической пластины, и уменьшения высоты за счет сокращения числа составных частей даже при воздействии большого усилия на кольцевую металлическую пластину посредством поршневого штока.

Краткое описание чертежей

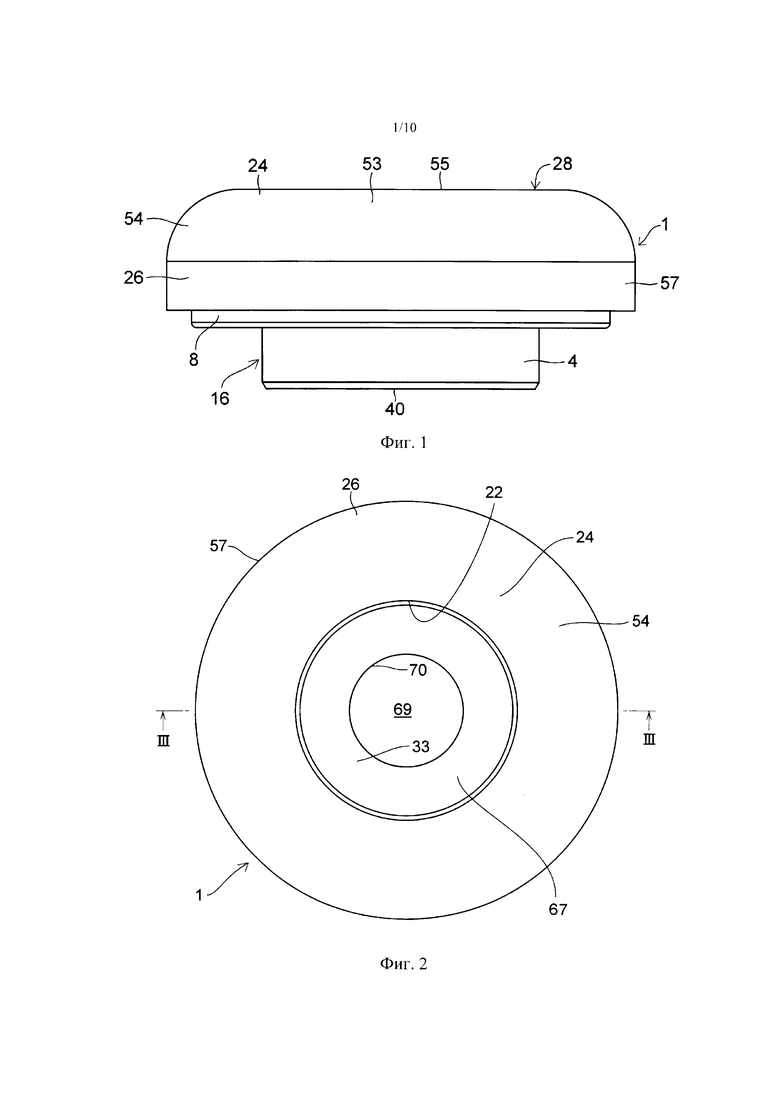

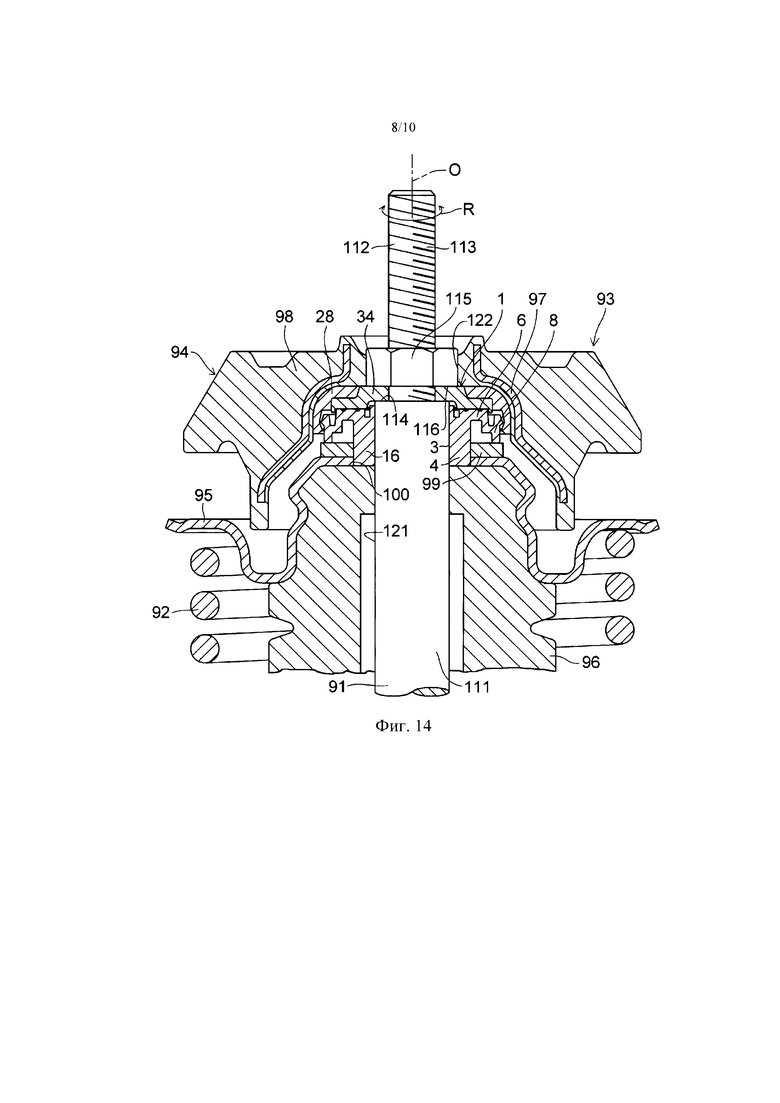

На фиг. 1 показан вид во фронтальном разрезе одного из вариантов осуществления настоящего изобретения,

на фиг. 2 показан вид в плане проиллюстрированного на фиг. 1 варианта осуществления,

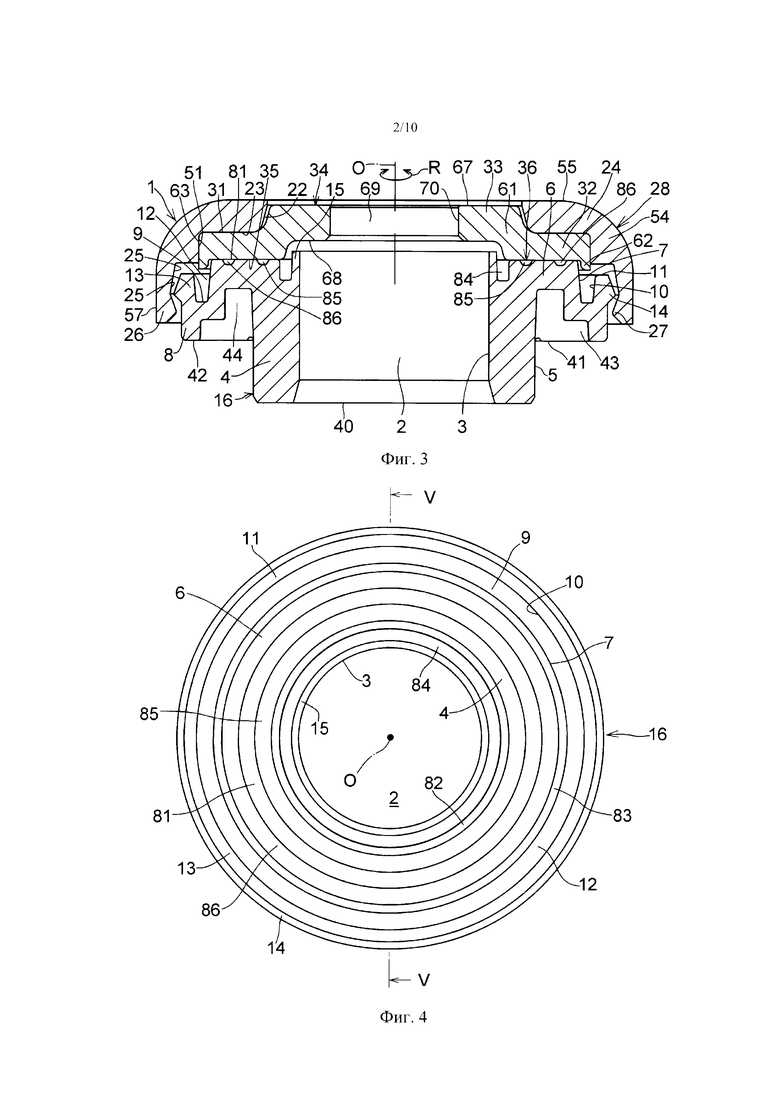

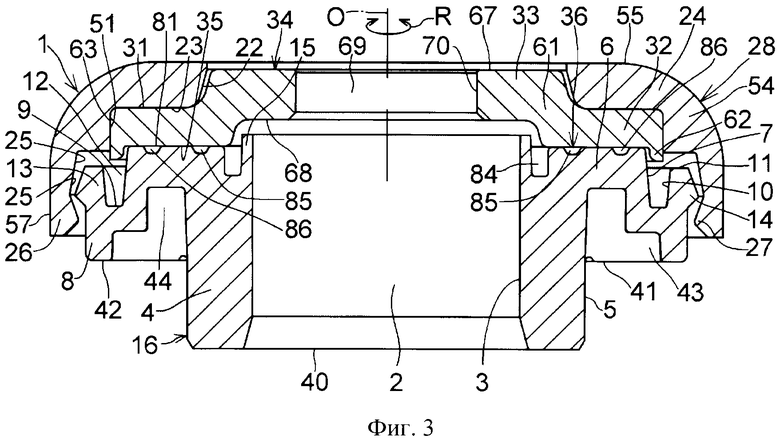

на фиг. 3 показан вид в поперечном разрезе в направлении стрелок по линии III-III на фиг. 2 проиллюстрированного на фиг. 1 варианта осуществления,

на фиг. 4 показан вид в плане корпуса подшипника в проиллюстрированном на фиг. 1 варианте осуществления,

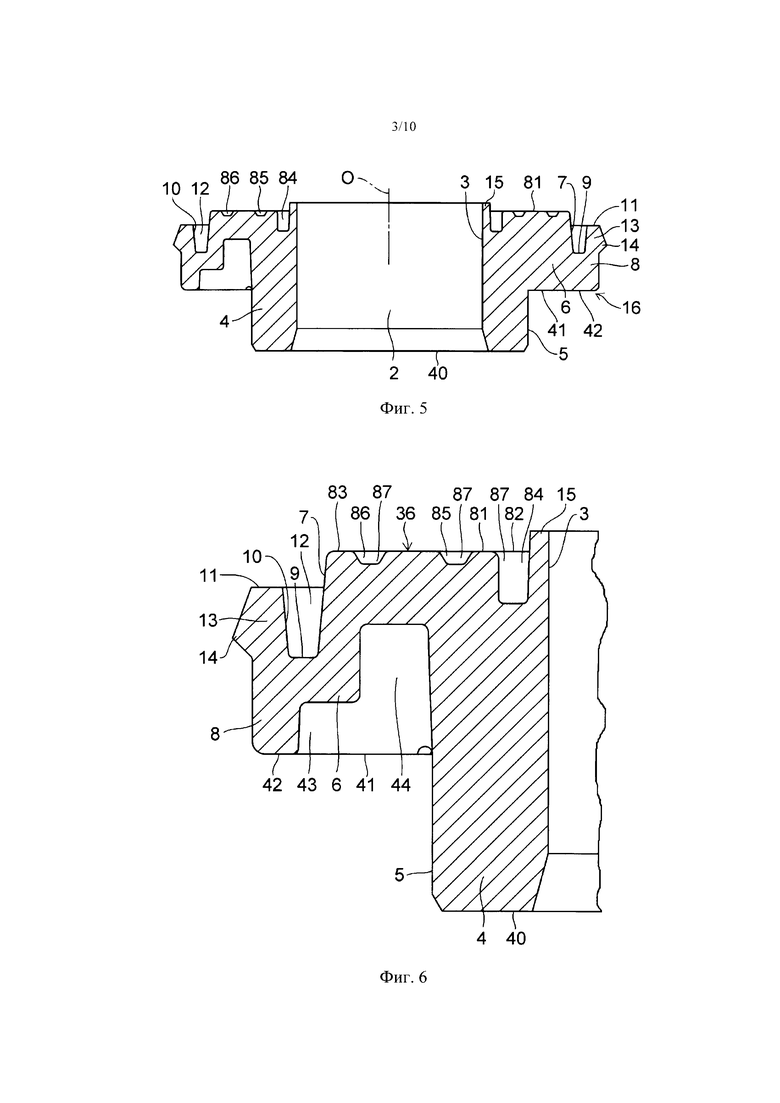

на фиг. 5 показан вид в поперечном разрезе в направлении стрелок по линии V-V на фиг. 4 корпуса подшипника в проиллюстрированном на фиг. 1 варианте осуществления,

на фиг. 6 показан частично увеличенный вид в поперечном разрезе корпуса подшипника в проиллюстрированном на фиг. 1 варианте осуществления,

на фиг. 7 показан вид снизу корпуса подшипника в проиллюстрированном на фиг. 1 варианте осуществления,

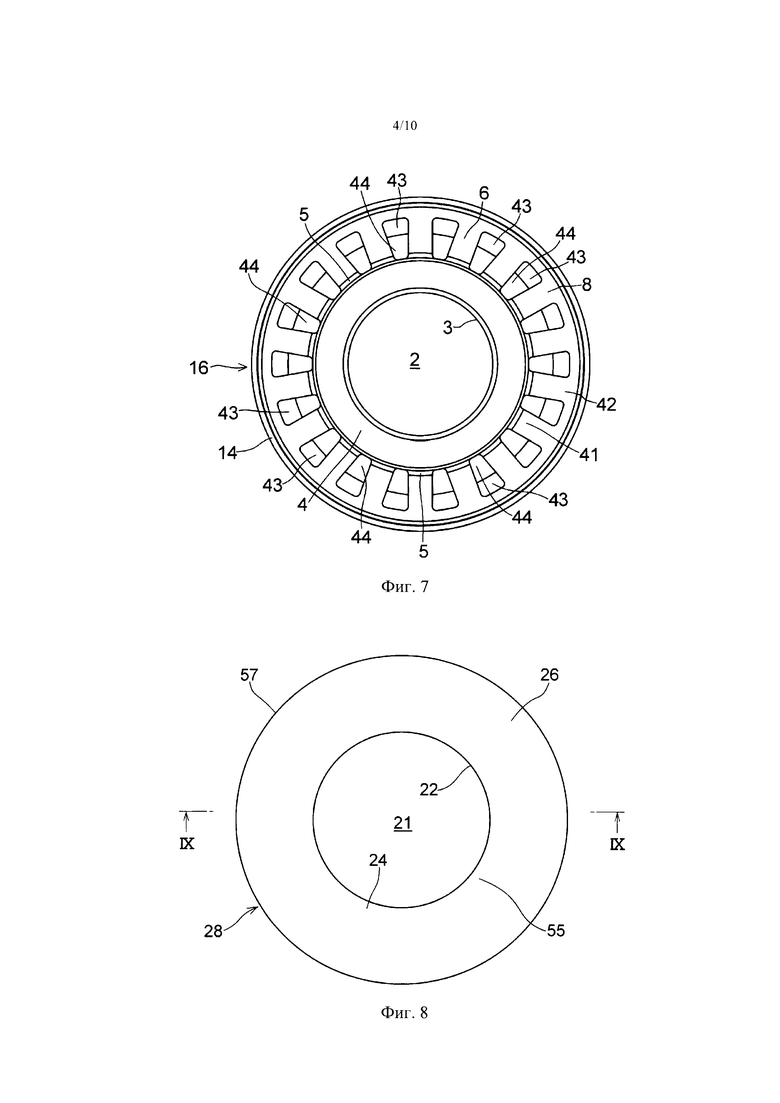

на фиг. 8 показан вид в плане кольцевой крышки в проиллюстрированном на фиг. 1 варианте осуществления,

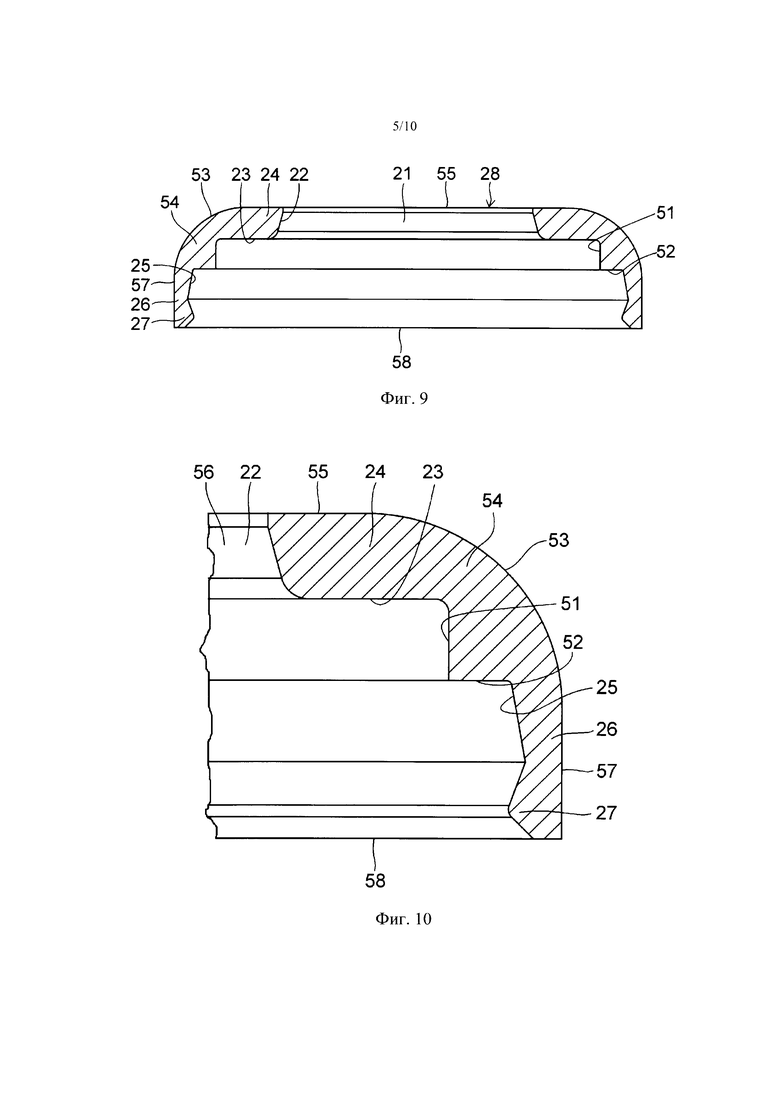

на фиг. 9 показан вид в поперечном разрезе в направлении стрелок по линии IX-IX на фиг. 8 кольцевой крышки в проиллюстрированном на фиг. 1 варианте осуществления,

на фиг. 10 показан частично увеличенный вид в поперечном разрезе кольцевой крышки в проиллюстрированном на фиг. 1 варианте осуществления,

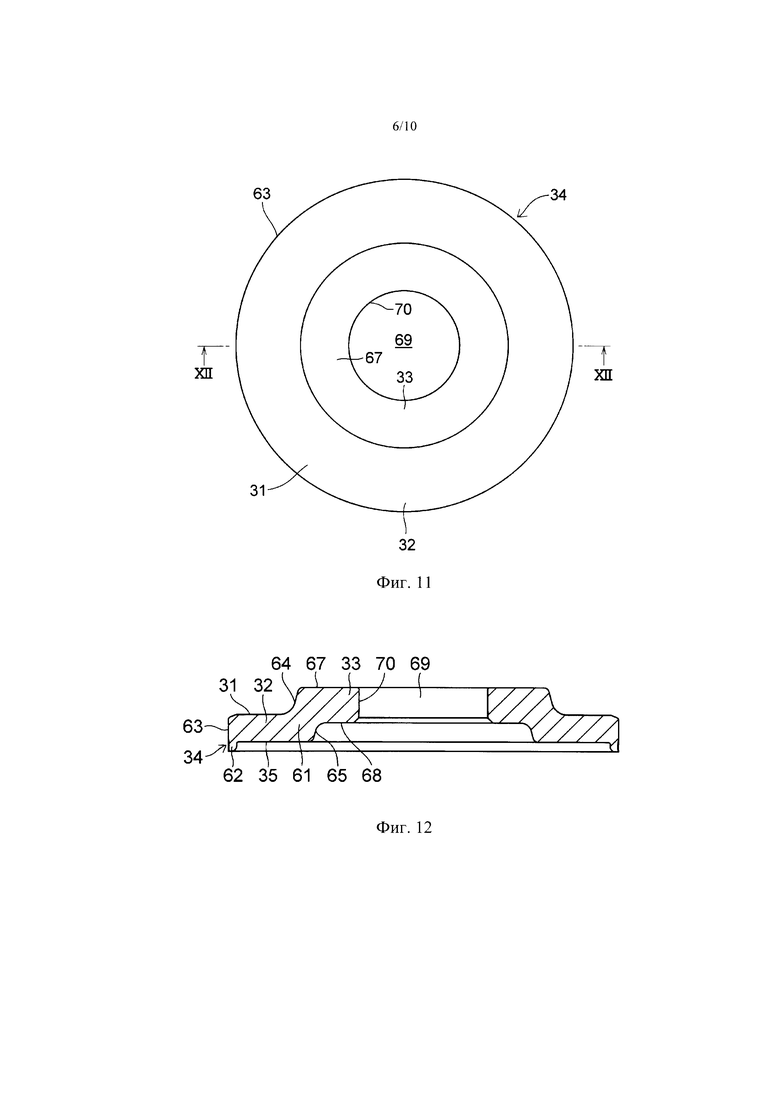

на фиг. 11 показан вид в плане кольцевой металлической пластины в проиллюстрированном на фиг. 1 варианте осуществления,

на фиг. 12 показан вид в поперечном разрезе в направлении стрелок по линии XII-XII на фиг. 11 кольцевой металлической пластины в проиллюстрированном на фиг. 1 варианте осуществления,

на фиг. 13 показан частично увеличенный вид в поперечном разрезе кольцевой металлической пластины в проиллюстрированном на фиг. 1 варианте осуществления,

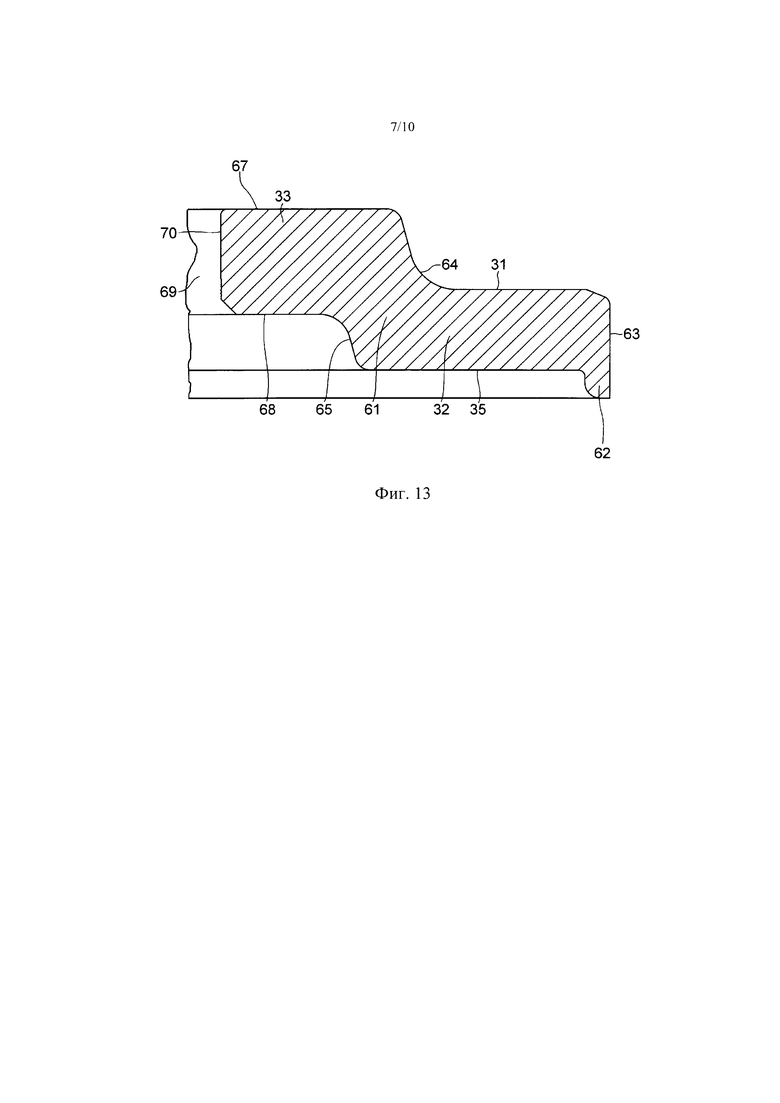

на фиг. 14 показан вид в поперечном разрезе одного из вариантов осуществления, в котором используется подвеска стоечного типа согласно проиллюстрированному на фиг. 1 варианту осуществления,

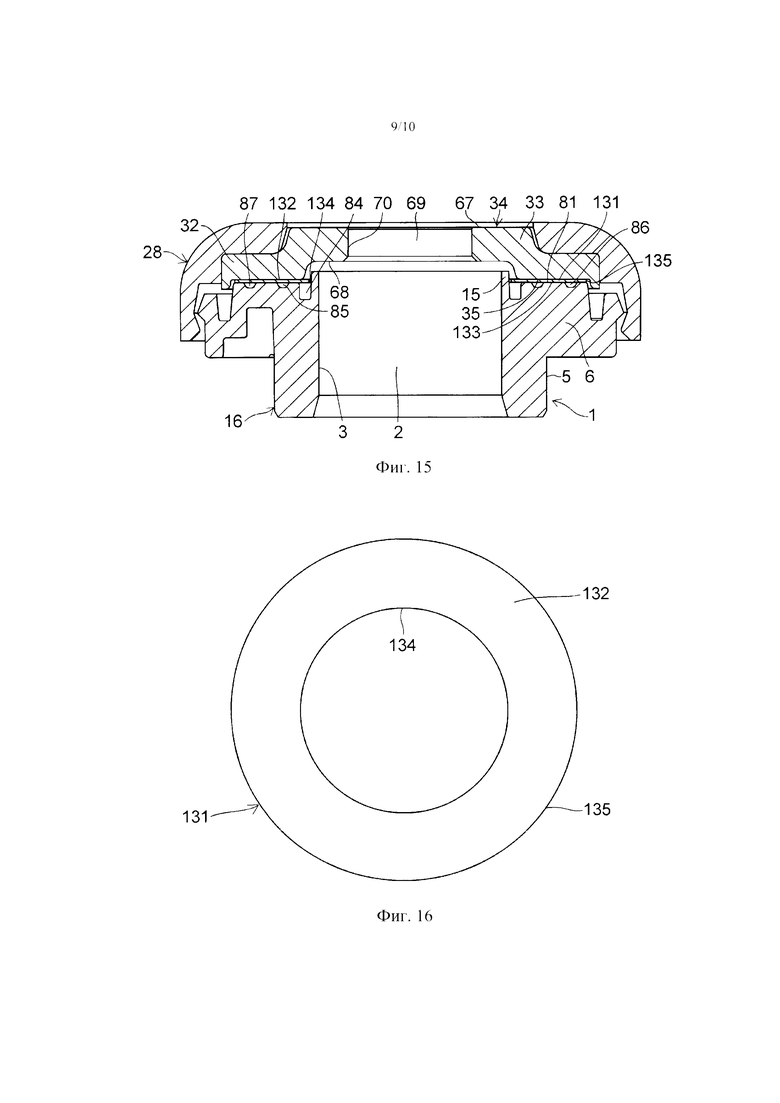

на фиг. 15 показан вид в поперечном разрезе другого варианта осуществления настоящего изобретения,

на фиг. 16 показан вид в плане листа в проиллюстрированном на фиг. 15 варианте осуществления,

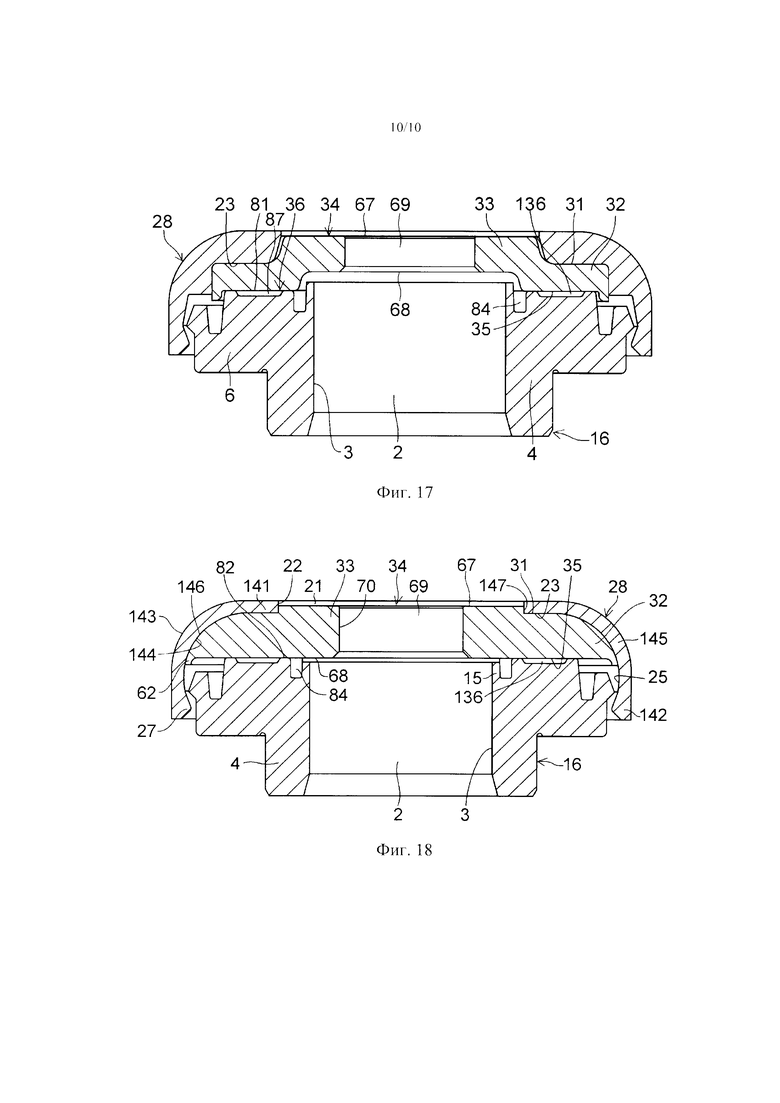

на фиг. 17 показан вид в поперечном разрезе еще одного варианта осуществления настоящего изобретения, и

на фиг. 18 показан вид в поперечном разрезе одного из дополнительных вариантов осуществления настоящего изобретения.

Способ осуществления изобретения

Далее будет более подробно описан способ осуществления изобретения на примере предпочтительных вариантов осуществления, проиллюстрированных на чертежах. Следует отметить, что настоящее изобретение не ограничено этими вариантами осуществления.

На фиг. 1-13 показан упорный подшипник 1 скольжения, содержащий изготовленный из синтетической смолы корпус 16, имеющий полую цилиндрическую часть 4 с цилиндрической внутренней краевой поверхностью 3, образующей сквозное отверстие 2, кольцевую гребенчатую часть 6, как одно целое отходящую в радиальном направлении наружу от цилиндрической наружной краевой поверхности 5 полой цилиндрической части 4, кольцевую выступающую часть 8, как одно целое выступающую в радиальном направлении наружу из нижней стороны цилиндрической наружной краевой поверхности 7 кольцевой гребенчатой части 6, трубчатую выступающую часть 13, за одно целое выполненную на верхней кольцевой поверхности 9 кольцевой выступающей части 8 и образующую кольцевую наружную углубленную часть 12, которая выходит на верхнюю кольцевую поверхность 11 и взаимодействует с цилиндрической наружной краевой поверхностью 7 кольцевой гребенчатой части 6 и верхней кольцевой поверхностью 9 кольцевой выступающей части 8, кольцевую зацепляющую выступающую часть 14, как одно целое выступающую в радиальном направлении наружу из цилиндрической наружной краевой поверхности трубчатой выступающей части 13, кольцевую выступающую часть 15, за одно целое выполненную на стороне внутренней краевой поверхности 3 полой цилиндрической части 4; кольцевую крышку 28, имеющую дисковую часть 24 с внутренней краевой поверхностью 22, образующей сквозное отверстие 21, концентрическое со сквозным отверстием 2 в корпусе 16 подшипника, а также с нижней кольцевой поверхностью 23, непрерывно соединенной с нижним краем внутренней краевой поверхность 22, трубчатую часть 26, за одно целое выполненную с дисковой частью 24 и имеющую внутреннюю краевую поверхность 25, образованную усеченной конической поверхностью, и зацепляющую выступающую часть 27, как одно целое выступающую в радиальном направлении внутрь из внутренней краевой поверхности 25 трубчатой части 26 и способную упруго захватывать зацепляющую выступающую часть 14 корпуса 16 подшипника; кольцевую металлическую пластину 34, имеющую обращенную в радиальном направлении наружу наружную дисковую часть 32 с верхней кольцевой поверхностью 31, соприкасающейся с нижней кольцевой поверхностью 23 дисковой части 24 кольцевой крышки 28, и обращенную в радиальном направлении внутрь внутреннюю дисковую часть 33, образующую одно целое с наружной дисковой частью 32 и помещающуюся в сквозном отверстии 21, образованном внутренней краевой поверхностью 22 дисковой части 24 кольцевой крышки 28; и узел 36 упорного подшипника скольжения, который находится между корпусом 16 подшипника и нижней кольцевой поверхностью 35 наружной дисковой части 32 кольцевой металлической пластины 34 и придает кольцевой металлической пластине 34 способность вращаться относительно корпуса 16 подшипника в направлении R вокруг оси О корпуса 16 подшипника.

Помимо внутренней краевой поверхности 3 и наружной краевой поверхности 5 полая цилиндрическая часть 4 корпуса 16 подшипника из термопластической синтетической смолы, такой как полиацетальная смола, полиамидная смола и полиэфирная смола (полибутилентерефталат), имеет нижнюю кольцевую поверхность 40 и множество нижних углублений 43, разнесенных друг от друга в направлении R, а на нижней кольцевой поверхности 41 кольцевой гребенчатой части 6, которая расположена выше, чем нижняя кольцевая поверхность 40, и на нижней кольцевой поверхности 42 кольцевой выступающей части 8, находящейся на одном уровне с нижней кольцевой поверхностью 41, выполнено множество нижних углублений 44, каждое из которых радиально примыкает к нижнему углублению 43 и является более глубоким, чем нижнее углубление 43.

Кольцевая крышка 28 из термопластической синтетической смолы, такой как полиацетальная смола, полиамидная смола полиэфирная смола (полибутилентерефталат) или термопластической синтетической смолы, армированной неорганическим наполнителем, таким как стекловолокно, стеклянный порошок, стеклянная дробь и углеродное волокно, или органическим наполнителем, таким как арамидное волокно, имеет соединительную часть 54, которая находится между дисковой частью 24 и трубчатой частью 26 и имеет цилиндрическую внутреннюю краевую поверхность 51, нижнюю кольцевую поверхность 52, непрерывно соединенную с нижним краем цилиндрической внутренней краевой поверхностью 51, и полусферическую наружную краевую поверхность 53 с дугообразным поперечным сечением. Помимо внутренней краевой поверхности 22 и нижней кольцевой поверхности 23 дисковая часть 24 имеет верхнюю кольцевую поверхность 55, наружный край которой непрерывно соединен с верхним краем полусферической наружной краевой поверхности 53, при этом внутренняя краевая поверхность 22 дисковой части 24 имеет усеченную коническую поверхность 56, а трубчатая часть 26 помимо внутренней краевой поверхности 25 имеет нижнюю кольцевую поверхность 58 и цилиндрическую наружную краевую поверхность 57, верхний край которой непрерывно соединен с нижним краем полусферической наружной краевой поверхности 53.

Кольцевая металлическая пластина 34, предпочтительно изготовленная путем штамповки обыкновенной горячекатаной толстолистовой стали (SPHC), помимо наружной дисковой части 32 и внутренней дисковой части 33 имеет наклонную соединительную часть 61, расположенную между наружной дисковой частью 32 и внутренней дисковой частью 33, непрерывно соединенную с внутренней дисковой частью 33 и проходящую по диагонали вверх от внутренней краевой стороны наружной дисковой части 32, а также кольцевую выступающую вниз часть 62, образующую одно целое с наружной дисковой частью 32, свисающую вниз от наружной краевой стороны нижней кольцевой поверхности 35 наружной дисковой части 32 и охватывающую верхнюю краевую часть наружной краевой поверхности 7 кольцевой гребенчатой части 6.

Наружная дисковая часть 32, проходящая в осевом направлении между полой цилиндрической частью 4 и кольцевой гребенчатой частью 6, с одной стороны, и дисковой частью 24, с другой стороны, дополнительно имеет цилиндрическую наружную краевую поверхность 63, противолежащую в радиальном направлении цилиндрической внутренней краевой поверхности 51 соединительной части 54. Наклонная соединительная часть 61 имеет наклонную наружную краевую поверхность 64, противолежащую в радиальном направлении усеченной конической поверхности 56 кольцевой крышки 28, а также наклонную внутреннюю краевую поверхность 65, проходящую параллельно наклонной наружной краевой поверхности 64. Внутренняя дисковая часть 33, которая помещается в сквозном отверстии 21, имеет верхнюю кольцевую поверхность 67, непрерывно соединенную с верхним краем наклонной наружной краевой поверхности 64 и обращенную вверх в сквозном отверстии 21, нижнюю кольцевую поверхность 68, проходящую параллельно верхней кольцевой поверхности 67, и цилиндрическую внутреннюю краевую поверхность 70, имеющую меньший диаметр, чем диаметр внутренней краевой поверхности 3 полой цилиндрической части 4 корпуса 16 подшипника, и образующую отверстие 69, концентрическое с обоими сквозными отверстиями 2 и 21.

Кольцевую металлическую пластину 34 предпочтительно изготавливают путем штамповки обыкновенной горячекатаной толстолистовой стали (SPHC). В этом случае по меньшей мере описанные далее верхняя кольцевая поверхность 67 и нижняя кольцевая поверхность 68 (зажатые поверхности) внутренней дисковой части 33, которые зажаты кольцевой поверхностью гайки и кольцевой ступенчатой поверхностью между частью большого диаметра частью малого диаметра поршневого штока, предпочтительно покрыты пластичным мягким металлом, таким как цинк, медь или олово. При использовании такого металлического покрытия кольцевая ступенчатая поверхность поршневого штока и кольцевая поверхность гайки, с одной стороны, и верхняя кольцевая поверхность 67 и нижняя кольцевая поверхность 68 внутренней дисковой части 33, с другой стороны, входят преимущественно в полный контакт друг с другом, что позволяет избегать локального контакта и распределять напряжение, когда оно создается поршневым штоком в осевом направлении. В результате предотвращается повреждение, такое как растрескивание внутренней дисковой части 33 и наружной дисковой части 32, за одно целое выполненной с внутренней дисковой частью 33.

Узел 36 упорного подшипника скольжения имеет верхнюю кольцевую поверхность 82 полой цилиндрической части 4, т.е. верхнюю кольцевую поверхность 81 корпуса 16 подшипника, которая входит в скользящий контакт с нижней кольцевой поверхностью 35 наружной дисковой части 32 в направлении R, а также верхнюю кольцевую поверхность 83 кольцевой гребенчатой части на одном уровне с верхней кольцевой поверхностью 82; кольцевую глубокую канавку 84 на верхней кольцевой поверхности 82 с внутренней краевой стороны верхней кольцевой поверхности 81; кольцевые мелкие канавки 85 и 86 на верхних кольцевых поверхностях 82 и 83 с радиально наружной стороны кольцевой глубокой канавки 84, окружающие кольцевую глубокую канавку 84 и имеющие одинаковую, но меньшую глубину, чем кольцевая глубокая канавка 84; и содержит смазочное вещество 87, такое как консистентная смазка, которой заполнена кольцевая глубокая канавка 84 и кольцевые мелкие канавки 85 и 86. Кольцевая мелкая канавка 85 выполнена на верхней кольцевой поверхности 82, а кольцевая мелкая канавка 86 выполнена на верхней кольцевой поверхности 83 радиально наружной стороны кольцевой мелкой канавки 85 и окружает кольцевую мелкую канавку 85. Такой узел 36 упорного подшипника скольжения, по верхней кольцевой поверхности 81 которого распределено смазочное вещество 87, соприкасается с нижней кольцевой поверхностью 35 наружной дисковой части 32 кольцевой металлической пластины 34 с возможностью вращения в направлении R вокруг оси О.

В описанном упорном подшипнике 1 скольжения корпус 16 подшипника и кольцевая крышка 28 наложены друг на друга и соединены друг с другом посредством кольцевой металлической пластины 34, зажатой между ними в осевом направлении (вертикальном направлении) путем упругого соединения (защелкивающегося соединения) зацепляющей выступающей части 27 и зацепляющей выступающей части 14 за счет использования гибкости синтетической смолы. При вращении кольцевой металлической пластины 34 относительно корпуса 16 подшипника вокруг оси О в направлении R происходит скольжение в направлении R между верхними кольцевыми поверхностями 82 и 83 узла 36 упорного подшипника скольжения, который расположен между корпусом 16 подшипника и нижней кольцевой поверхностью 35 наружной дисковой части 32 кольцевой металлической пластины 34, и нижней кольцевой поверхностью 35 наружной дисковой части 32 кольцевой металлической пластины 34, которая соприкасается с верхними кольцевыми поверхностями 82 и 83, и тем самым обеспечивается вращение кольцевой металлической пластины 34 относительно корпуса 16 подшипника вокруг оси О в направлении R с малым моментом трения.

Как показано на фиг. 14, такой упорный подшипник 1 скольжения применяется, когда подвеска 93 стоечного типа, содержащая гидравлический амортизатор (не показанный) с поршневым штоком 91 и цилиндрическую пружину 92, окружающую такой гидравлическим амортизатор, устанавливается на транспортном средстве с помощью установочного устройства 94.

Помимо гидравлического амортизатора и цилиндрической пружины 92 подвеска 93 стоечного типа транспортного средства, например четырехколесного транспортного средства, содержит верхнее гнездо 95 пружины, в которое входит один конец цилиндрической пружины 92, и ограничитель 96 толчков, окружающий поршневой шток 91. Установочное устройство 94 содержит упругий элемент 98 из каучука с внедренным в него металлическим сердечником 97, а также 99 распорку, помещающуюся между верхним гнездом 95 пружины и кольцевой гребенчатой частью 6 корпуса 16 подшипника, с одной стороны, и соответствующими нижними кольцевыми поверхностями 41 и 42 кольцевой выступающей части 8, с другой стороны. Упорный подшипник 1 скольжения посредством распорки 99 помещается между упругим элементом 98 установочного устройства 94 и верхним гнездом 95 пружины подвески 93 стоечного типа. Кроме того, нижний конец полой цилиндрической части 4 вставляется в центральное сквозное отверстие 100 верхнего гнезда 95 пружины и тем самым устанавливается в заданное положение верхним гнездом 95 пружины относительно направления, перпендикулярного оси О, т.е. в радиальном направлении, а внутренняя краевая поверхность распорки 99 соприкасается с наружной краевой поверхностью 5 полой цилиндрической части 4. Внутренняя краевая поверхность упругого элемента 98, охватывающего упорный подшипник 1 скольжения, соприкасается с полусферической наружной краевой поверхностью 53, верхней кольцевой поверхностью 55 и цилиндрической наружной краевой поверхностью 57 кольцевой крышки 28.

Поршневой шток 91 содержит часть 111 большого диаметра, проходящую через сквозное отверстие 2, часть 112 малого диаметра, имеющую меньший диаметр, чем у части 111 большого диаметра, за одно целое выполненную с частью 111 большого диаметра и проходящую через сквозное отверстие 69 в кольцевой металлической пластине 34, и резьбовую часть 113, выполненную на части 112 малого диаметра. Внутренняя дисковая часть 33 кольцевой металлической пластины 34 зажата кольцевой ступенчатой поверхностью 114 и кольцевой поверхностью 116 между кольцевой ступенчатой поверхностью 114, расположенной между частью 111 большого диаметра и частью 112 малого диаметра поршневого штока 91, с одной стороны, и кольцевой поверхностью 116 гайки 115, навинченной на резьбовую часть 113, с другой стороны.

Наружная краевая поверхность 121 части 111 большого диаметра с возможностью вращения в направлении R соприкасается с внутренней краевой поверхностью 3 корпуса 16 подшипника, образующей сквозное отверстие 2, а наружная краевая поверхность гайки 115, соприкасающаяся с внутренней кольцевой краевой поверхностью 122 упругого элемента 98, навинчена на резьбовую часть 113 без возможности вращения в направлении R относительно упругого элемента 98 и прикреплена к поршневому штоку 91. Упругий элемент 98 удерживает кольцевую крышку 28 посредством кольцевой металлической пластины 34, внутренняя дисковая часть 33 которой зажата кольцевой ступенчатой поверхностью 114 и кольцевой поверхностью 116 без возможности вращения в направлении R относительно поршневого штока 91.

Когда в процессе рулевого управления цилиндрическая пружина 92 описанного комбинированного устройства из упорного подшипника 1 скольжения и поршневого штока 91 вращается вокруг оси О в направлении R, корпус 16 подшипника аналогичным образом вращается в направлении R относительно кольцевой металлической пластины 34. Это вращение корпуса 16 подшипника обеспечивается за счет скользящего контакта в направлении R между верхними кольцевыми поверхностями 82 и 83 узла 36 упорного подшипника скольжения и смазочным веществом 87, таким как консистентная смазка, которая распределена по верхним кольцевым поверхностям 82 и 83 и заполняет кольцевую глубокую канавку 84 и кольцевые мелкие канавки 85 и 86, с одной стороны, и соприкасающейся с ними нижней кольцевой поверхностью 35 наружной дисковой части 32 кольцевой металлической пластины 34, с другой стороны, в результате чего рулевое управление осуществляется без сопротивления.

Поскольку корпус 16 упорного подшипника 1 скольжения с возможностью вращения в направлении R относительно нижней кольцевой поверхности 35 кольцевой металлической пластины 34 проходит вдоль верхних кольцевых поверхностей 82 и 83 узла 36 упорного подшипника скольжения с распределенным по ним смазочным веществом 87, упорный подшипник 1 скольжения может быть сконструирован из трех деталей, включающих корпус 16 подшипника, кольцевую металлическую пластину 34 и кольцевую крышку 28. В результате за счет сокращения числа составных частей может быть уменьшена высота самого упорного подшипника 1 скольжения и пространство для установки упорного подшипника 1 скольжения и снижены общие затраты. Кроме того, один конец поршневого штока 91 может опираться на кольцевую металлическую пластину 34, и в устройстве для установки подвески 93 стоечного типа на корпусе транспортного средства может быть исключен установочный элемент, на который опирается один конец поршневого штока 91, что позволяет упростить установочное устройство и снизить затраты.

Кроме того, поскольку кольцевая металлическая пластина 34 упорного подшипника 1 скольжения имеет внутреннюю дисковую часть 33, посредством наклонной соединительной части 61 образующую одно целое с наружной дисковой частью 32 и помещающуюся в сквозном отверстии 21, образованном внутренней краевой поверхностью 22 кольцевой крышки 28, внутренняя дисковая часть 33 служит ребром жесткости для наружной дисковой части 32. В результате может предотвращаться деформация кольцевой металлической пластины 34 и ослабляться аномальный шум при относительном вращении поршневого штока 91 в направлении R, причиной которого может являться деформация кольцевой металлической пластины 34, даже при воздействии большого усилия на кольцевую металлическую пластину 34 посредством поршневого штока 91.

Помимо этого, толщина стенок кольцевой гребенчатой части 6 и кольцевой выступающей части 8, выполненной за одно целое на нижней стороне наружной краевой поверхности 7 кольцевой гребенчатой части 6 упорного подшипника 1 скольжения, может быть унифицирована за счет нижних углублений 43 и 44 на нижней кольцевой поверхности 41 кольцевой гребенчатой части 6 и нижней кольцевой поверхности 42 кольцевой выступающей части 8, что позволяет преодолевать дефекты формования и отклонения по размерам, причиной которых может являться неравномерность толщины стенок при формовании. Тем не менее, в случаях, когда это конкретно не требуется, нижние углубления 43 и 44 могут отсутствовать.

Кроме того, поскольку кольцевая выступающая часть 62 упорного подшипника 1 скольжения приспособлена захватывать наружную краевую поверхность 7 кольцевой гребенчатой части 6 корпуса 16 подшипника, могут сохраняться относительные радиальные положения кольцевой металлической пластины 34 и корпуса 16 подшипника.

Поскольку в упорном подшипнике 1 скольжения по меньшей мере верхняя кольцевая поверхность 67 и нижняя кольцевая поверхность 68 внутренней дисковой части 33, зажатые кольцевой поверхностью 116 гайки 115 и кольцевой ступенчатой поверхностью 114 между частью 111 большого диаметра и частью 112 малого диаметра поршневого штока 91, покрыты пластичным мягким металлом, таким как цинк, медь или олово, кольцевая ступенчатая поверхность 114 и кольцевая поверхность 116, с одной стороны, верхняя кольцевая поверхность 67 и нижняя кольцевая поверхность 68 внутренней дисковой части 33, зажатые кольцевой ступенчатой поверхностью 114 и кольцевой поверхностью 116, с другой стороны, могут входить преимущественно в полный контакт друг с другом, что позволяет избегать локального контакта и распределять напряжение, когда оно создается поршневым штоком в осевом направлении 91. В результате, может предотвращаться возникновение повреждений внутренней дисковой части 33, таких как трещины.

Как показано на фиг. 15 и 16, помимо верхней кольцевой поверхности 81, кольцевой глубокой канавки 84, кольцевых мелких канавок 85 и 86 и смазочного вещества 87 узел 36 упорного подшипника скольжения может содержать изготовленный из синтетической смолы кольцевой лист 131, находящийся на верхней кольцевой поверхности 81 и покрывающий смазочное вещество 87, такое как консистентная смазка, которой заполнены кольцевые канавки 84, 85 и 86. Кольцевой лист 131 помещается между верхней кольцевой поверхностью 81 и нижней кольцевой поверхностью 35 наружной дисковой части 32 кольцевой металлической пластины 34, при этом верхняя кольцевая поверхность 132 кольцевого листа 131 соприкасается с нижней кольцевой поверхностью 35 наружной дисковой части 32 кольцевой металлической пластины 34, а нижняя кольцевая поверхность 133 кольцевого листа 131 соприкасается с верхней кольцевой поверхностью 81 с возможностью вращения в направлении R, соответственно. В таком узле 36 упорного подшипника скольжения кольцевой металлической пластине 34 придается способность вращаться относительно корпуса 16 подшипника в направлении R вокруг оси О корпуса 16 подшипника за счет по меньшей мере одно из следующего: скольжения кольцевого листа 131 в направлении R нижней кольцевой поверхности 133 относительно верхней кольцевой поверхности 81 или скольжения кольцевого листа 131 в направлении R верхней кольцевой поверхности 132 относительно нижней кольцевой поверхности 35 кольцевой металлической пластины 34, при этом смазочное вещество 87, заполняющее кольцевую глубокую канавку 84 и кольцевые мелкие канавки 85 и 86, покрытые кольцевым листом 131, приспособлено выдерживать осевую нагрузку со стороны кольцевого листа 131.

Кольцевой лист 131 предпочтительно изготовлен из синтетической смолы, включающей по меньшей мере полиацетальную смолу, полиамидную смолу, полиэфирную смолу, полиолефиновую смолу, поликарбонатную смолу и фторполимер, и может иметь внутреннюю кольцевую краевую поверхность 134, внутренний диаметр которой превышает наружный диаметр кольцевой выступающей части 15 корпуса 16 подшипника, и наружную краевую поверхность 135, наружный диаметр которой является меньшим, чем наружный диаметр наружной краевой поверхности 7 кольцевой гребенчатой части 6, и может иметь осевую толщину от 0,05 мм до 1,0 мм.

При относительном вращении кольцевой металлической пластины 34 в направлении R вокруг оси О относительно корпуса 16 упорного подшипника 1 скольжения, показанного на фиг. 15 и 16, происходит скольжение синтетических смол между верхней кольцевой поверхностью 132 кольцевого листа 131 и нижней кольцевой поверхностью 35 наружной дисковой части 32 кольцевой металлической пластины 34 или скольжение синтетических смол между нижней кольцевой поверхностью 133 кольцевого листа 131 и верхней кольцевой поверхностью 81 корпуса 16 подшипника посредством смазочного вещества 87, предпочтительно скольжение первого типа, что обеспечивает относительное вращение кольцевой металлической пластины 34 в направлении R относительно корпуса 16 подшипника вокруг оси О с крайне малым моментом трения. Кроме того, поскольку кольцевой лист 131 малой толщины от 0,05 мм до 1,0 мм или около этого просто помещается в описанном ранее узле 36 упорного подшипника скольжения, у упорного подшипника 1 скольжения, показанного на фиг. 15 и 16, также может быть снижен вес, уменьшено пространство для установки и сокращены общие затраты.

В каждом описанном выше упорном подшипнике 1 скольжения узел 36 упорного подшипника скольжения имеет кольцевую глубокую канавку 84 и кольцевые мелкие канавки 85 и 86, но, как показано на фиг. 17, узел 36 упорного подшипника скольжения в качестве альтернативы может содержать кольцевую глубокую канавку 84, кольцевую широкую мелкую канавку 136 большей ширины, чем радиальная ширина кольцевой глубокой канавки 84, кольцевые мелкие канавки 85 и 86 и смазочное вещество 87, заполняющее кольцевую глубокую канавку 84 и кольцевую широкую мелкую канавку 136. Узел 36 упорного подшипника скольжения, показанный на фиг. 17, также может содержать изготовленный из синтетической смолы показанный на фиг. 15 и 16 кольцевой лист 131, помещающийся на верхней кольцевой поверхности 81 и покрывающий смазочное вещество 87, такое как консистентная смазка, которой заполнена кольцевая глубокая канавка 84 и кольцевая широкая мелкая канавка 136.

Помимо верхней кольцевой поверхности 81, кольцевой глубокой канавки 84 и кольцевых мелких канавок 85 и 86 узел 36 упорного подшипника 1 скольжения, показанного на фиг. 1-13, имеет электролитическое покрытие, которое нанесено на нижнюю кольцевую поверхность 35 наружной дисковой части 32, при этом такое электролитическое покрытие предпочтительно может наноситься путем катодного электроосаждения смоляного красителя с целью получения смоляного покрытия в качестве электролитического покрытия с антифрикционными свойствами, но также может осуществляться другое электроосаждение.

Такое электролитическое покрытие может наноситься на узел 36 упорного подшипника скольжения упорного подшипника 1 скольжения, показанного на фиг. 15 и 16 или 17.

В описанном упорном подшипнике 1 скольжения кольцевая крышка 28 имеет дисковую часть 24, трубчатую часть 26, за одно целое выполненную с дисковой частью 24, зацепляющую выступающую часть 27, выступающую в радиальном направлении внутрь из внутренней краевой поверхности 25 трубчатой части 26, и соединительную часть 54, расположенную между дисковой частью 24 и трубчатой частью 26, а кольцевая металлическая пластина 34 имеет наружную дисковую часть 32, внутреннюю дисковую часть 33, образующую одно целое с наружной дисковой частью 32, и наклонную соединительную часть 61, расположенную между наружной дисковой частью 32 и внутренней дисковой частью 33. Тем не менее, как показано на фиг. 18, в качестве альтернативы кольцевая крышка 28 может быть сконструирована с использованием тонкостенной дисковой части 141, имеющей нижнюю кольцевую поверхность 23 и цилиндрическую внутреннюю краевую поверхность 22, образующую сквозное отверстие 21, тонкостенной трубчатой части 142, за одно целое выполненной с дисковой частью 141 и имеющей внутреннюю краевую поверхность 25, образованную усеченной конической поверхностью и зацепляющую выступающую часть 27, выступающую в радиальном направлении внутрь из внутренней краевой поверхности 25 трубчатой части 142, и кольцевой соединительной части 145, помещающейся между дисковой частью 141 и трубчатой частью 142 и имеющей полусферическую наружную краевую поверхность 143 и полусферическую внутреннюю краевую поверхность 144, имеющие дугообразное поперечное сечение. Кроме того, кольцевая металлическая пластина 34 может быть сконструирована с использованием наружной дисковой части 32, имеющей помимо верхней кольцевой поверхности 31 и нижней кольцевой поверхности 35 полусферическую наружную краевую поверхность 146 с дугообразным поперечным сечением, противолежащую полусферической внутренней краевой поверхности 144 с дугообразным поперечным сечением соединительной части 145 и непрерывно соединенную с верхней кольцевой поверхностью 31, и с использованием толстостенной внутренней дисковой части 33, имеющей помимо верхней кольцевой поверхности 67 и внутренней краевой поверхности 70, образующей сквозное отверстие 69, нижнюю кольцевую поверхность 68, непрерывно соединенную с нижней кольцевой поверхностью 35 наружной дисковой части 32 и находящуюся на одном уровне с нижней кольцевой поверхностью 35 наружной дисковой части 32, и имеющей вместо наклонной наружной краевой поверхности 64 цилиндрическую наружную краевую поверхность 147, противолежащую цилиндрической внутренней краевой поверхности 22.

В упорном подшипнике 1 скольжения, показанном на фиг. 18, на верхней кольцевой поверхности 82 полой цилиндрической части 4 со стороны внутренней краевой поверхности 3 полой цилиндрической части 4 за одно целое выполнена кольцевая выступающая часть 15, при этом ее верхняя кольцевая поверхность расположена ниже, чем нижняя кольцевая поверхность 68 с кольцевым зазором относительно нижней кольцевой поверхности 68, на нижней кольцевой поверхности 35 наружной дисковой части 32 за одно целое выполнена выступающая вниз часть 62, свисающая вниз от наружной краевой стороны нижней кольцевой поверхности 35 наружной дисковой части 32, при этом ее наружная краевая поверхность соприкасается с полусферической внутренней краевой поверхностью 144 соединительной части 145 на протяжении полусферической внутренней краевой поверхности 144, и за счет контакта наружной краевой поверхности выступающей вниз части 62 с полусферической внутренней краевой поверхностью 144 кольцевая металлическая пластина 34 способна сохранять свое радиальное положение относительно кольцевой крышки 28.

Любой из узлов упорного подшипника скольжения, включая узел 36 упорного подшипника скольжения, показанный на фиг. 1-13, узел 36 упорного подшипника скольжения, показанный на фиг. 15 и 16, узел 36 упорного подшипника скольжения, показанный на фиг. 17, и узел 36 упорного подшипника скольжения с описанным выше электролитическим покрытием, также может применяться в упорном подшипнике 1 скольжения, показанном на фиг. 18.

Кроме того, у любого из упорных подшипников 1 скольжения, показанных на фиг. 15 и 16, фиг. 17 и фиг. 18, верхняя кольцевая поверхность 67 и нижняя кольцевая поверхность 68 внутренней дисковой части 33, зажатые кольцевой поверхностью 116 гайки 115 и кольцевой ступенчатой поверхностью 114 между частью 111 большого диаметра и частью 112 малого диаметра поршневого штока 91, могут быть покрыты пластичным мягким металлом, таким как цинк, медь или олово.

Описание позиций

1: упорный подшипник скольжения

2: сквозное отверстие

3: внутренняя краевая поверхность

4: полая цилиндрическая часть

5: наружная краевая поверхность

6: кольцевая гребенчатая часть

7: наружная краевая поверхность

8: кольцевая выступающая часть

9: верхняя кольцевая поверхность

10: внутренняя краевая поверхность

11: верхняя кольцевая поверхность

12: наружная углубленная часть

13: трубчатая выступающая часть

14: зацепляющая выступающая часть

15: кольцевая выступающая часть

16: корпус подшипника

21: сквозное отверстие

22: внутренняя краевая поверхность

23: нижняя кольцевая поверхность

24: дисковая часть

25: внутренняя краевая поверхность

26: трубчатая часть

27: зацепляющая выступающая часть

28: кольцевая крышка

31: верхняя кольцевая поверхность

32: наружная дисковая часть

33: внутренняя дисковая часть

34: кольцевая металлическая пластина

35: нижняя кольцевая поверхность

36: узел упорного подшипника скольжения

Изобретение относится к упорному подшипнику скольжения, более точно к упорному подшипнику скольжения, применимому в подвеске стоечного типа (подвеске Макферсона) четырехколесного транспортного средства, а также к комбинированному устройству из упорного подшипника скольжения и поршневого штока. Упорный подшипник скольжения содержит корпус (16), изготовленный из синтетической смолы, кольцевую крышку (28), закрывающую корпус (16), с возможностью вращения относительно корпуса (16), кольцевую металлическую пластину (34), имеющую наружную дисковую часть (32), верхняя кольцевая поверхность которой соприкасается с нижней кольцевой поверхностью дисковой части (24) кольцевой крышки (28), и расположенную между кольцевой гребенчатой частью (6) корпуса (16) и дисковой частью (24), и обращенную в радиальном направлении внутрь внутреннюю дисковую часть (33), образующую одно целое с частью (32) и помещающуюся в отверстии, образованном внутренней периферической поверхностью дисковой части (24), и узел (36) упорного подшипника скольжения, который находится между корпусом (16) и нижней кольцевой поверхностью (35) части (32) и придает пластине (34) способность вращаться в направлении (R) вокруг оси (O) корпуса (16) относительно корпуса (16). По второму варианту выполнения упорный подшипник отличается наличием первой кольцевой канавки (84), выполненной на внутренней краевой стороне верхней кольцевой поверхности корпуса (16), и по меньшей мере одной второй кольцевой канавки (85, 86), окружающей канавку (84) и имеющей меньшую глубину, чем канавка (84), и содержит смазочное вещество, которым заполнены канавки (84, 85, 86). Технический результат: создание упорного подшипника скольжения и комбинированного устройства из упорного подшипника скольжения и поршневого штока с возможностью предотвращения деформации кольцевой металлической пластины, ослабления аномального шума при относительном вращении поршневого штока и уменьшения высоты за счет сокращения числа составных частей даже при воздействии большого усилия на кольцевую металлическую пластину. 2 н.п. ф-лы, 18 ил.

1. Упорный подшипник скольжения, содержащий:

корпус подшипника, изготовленный из синтетической смолы;

кольцевую крышку, закрывающую корпус подшипника, с возможностью вращения относительно корпуса;

кольцевую металлическую пластину, имеющую наружную дисковую часть, верхняя кольцевая поверхность которой соприкасается с нижней кольцевой поверхностью дисковой части кольцевой крышки, и расположенную между кольцевой гребенчатой частью корпуса подшипника и дисковой частью кольцевой крышки, и обращенную в радиальном направлении внутрь внутреннюю дисковую часть, образующую одно целое с наружной дисковой частью и помещающуюся в отверстии, образованном внутренней периферической поверхностью дисковой части кольцевой крышки; и

узел упорного подшипника скольжения, который находится между корпусом подшипника и нижней кольцевой поверхностью наружной дисковой части кольцевой металлической пластины и придает кольцевой металлической пластине способность вращаться в определенном направлении вокруг оси корпуса подшипника относительно корпуса подшипника.

2. Упорный подшипник скольжения, содержащий:

корпус подшипника, изготовленный из синтетической смолы;

кольцевую крышку, закрывающую корпус подшипника;

кольцевую металлическую пластину, имеющую наружную дисковую часть, соприкасающуюся с нижней кольцевой поверхностью дисковой части кольцевой крышки, и внутреннюю дисковую часть, образующую одно целое с наружной дисковой частью; и

узел упорного подшипника скольжения, который находится между корпусом подшипника и нижней кольцевой поверхностью наружной дисковой части кольцевой металлической пластины и придает кольцевой металлической пластине способность вращаться в определенном направлении вокруг оси корпуса подшипника относительно корпуса подшипника;

при этом узел упорного подшипника скольжения имеет верхнюю кольцевую поверхность корпуса подшипника, первую кольцевую канавку, выполненную на внутренней краевой стороне верхней кольцевой поверхности, по меньшей мере одну вторую кольцевую канавку, окружающую первую кольцевую канавку и имеющую меньшую глубину, чем первая кольцевая канавка, и содержит смазочное вещество, которым заполнена первая кольцевая канавка и вторая кольцевая канавка.

| JP 2008025746 A, 07.02.2008 | |||

| JP 2008202703 A, 04.09.2008 | |||

| JP 2001027227 A, 30.01.2001 | |||

| WO 2007132557 A1, 22.11.2007 | |||

| ПОДШИПНИК СКОЛЬЖЕНИЯ ДЛЯ СТОЙКИ ПОДВЕСКИ | 2004 |

|

RU2361127C2 |

Авторы

Даты

2016-05-10—Публикация

2012-01-25—Подача