Область техники, к которой относится изобретение

Настоящее изобретение относится к подшипнику скольжения, более точно к подшипнику скольжения, применимому в качестве упорного подшипника скольжения подвески стоечного типа (подвески Макферсона) четырехколесного транспортного средства, а также к комбинированному устройству из упорного подшипника скольжения и поршневого штока.

Уровень техники

Патентный документ 1: JP-A-8-326758

Патентный документ 2: JP-A-2004-263773

Патентный документ 3: JP-A-2004-225754

Подвеска стоечного типа, используемая для передних колес четырехколесного транспортного средства, обычно имеет конструкцию, в которой стойка в сборе с гидравлическим амортизатором на наружном цилиндре в комплексе с главным валом объединена с цилиндрической пружиной. Среди подвесок такого типа существует подвеска, у которой, когда в процессе работы рулевого управления стойка в сборе вращается вместе с цилиндрической пружиной, также вращается поршневой шток стойки в сборе, и подвеска, у которой поршневой шток не вращается. В любом из двух случаев иногда вместо подшипника качения, между устройством для установки стойки в сборе на корпусе транспортного средства и верхним гнездом цилиндрической пружины используют упорный подшипник скольжения из синтетической смолы, чтобы обеспечить плавное вращение стойки в сборе.

Раскрытие изобретения

Задачи, которые призвано решить изобретение

В устройстве для установки стойки в сборе на корпусе транспортного средства, в частности, используется установочная плита, на которую одним концом опирается поршневой шток гидравлического амортизатора, но в случае применения такого установочного устройства не только необходима установочная плита, служащая опорой для конца поршневого штока, но также усложняется конструкция, что влечет высокие расходы.

Настоящее изобретение разработано с учетом описанных выше особенностей, а в его основу положена задача создания упорного подшипника скольжения, способного служить опорой для конца поршневого штока вместо установочной плиты устройства для установки стойки в сборе на корпусе транспортного средства и, следовательно, упрощать установочное устройство и снижать расходы, а также задача создания комбинированного устройства из упорного подшипника скольжения и поршневого штока.

Средства решения задач

Предложенный в настоящем изобретение упорный подшипник скольжения имеет изготовленный из синтетической смолы первый кольцевой корпус подшипника, имеющий верхнюю кольцевую поверхность и внешнюю кольцевую периферийную поверхность сцепления; изготовленный из синтетической смолы второй кольцевой корпус подшипника, наложенный на первый корпус подшипника с возможностью вращения вокруг оси первого корпуса подшипника и имеющий нижнюю кольцевую поверхность, противолежащую верхней кольцевой поверхности первого корпуса подшипника; узел упорного подшипника скольжения, который расположен между верхней кольцевой поверхностью первого корпуса подшипника и нижней кольцевой поверхностью второго корпуса подшипника и по меньшей мере нижняя поверхность или верхняя поверхность которого находится в скользящем контакте по меньшей мере с верхней кольцевой поверхностью первого корпуса подшипника или нижней кольцевой поверхностью второго корпуса подшипника; верхнюю кольцевую крышку, имеющую внутреннюю кольцевую периферийную поверхность сцепления, входящую в зацепление с внешней кольцевой периферийной поверхностью сцепления первого корпуса подшипника; и кольцевую металлическую пластину, расположенную между верхней кольцевой поверхностью второго корпуса подшипника и нижней поверхностью верхней кольцевой крышки таким образом, что нижняя поверхность кольцевой металлической пластины входит в контакт с верхней кольцевой поверхностью второго корпуса подшипника, а ее верхняя поверхность входит в контакт с нижней поверхностью верхней кольцевой крышки, при этом кольцевая металлическая пластина имеет внутреннюю кольцевую периферийную поверхность меньшего диаметра, чем внутренние диаметры внутренних кольцевых периферийных поверхностей первого и второго корпусов подшипника и верхней кольцевой крышки.

Кольцевая металлическая пластина предложенного в изобретении упорного подшипника скольжения, которая имеет внутреннюю кольцевую периферийную поверхность меньшего диаметра, чем диаметры внутренних кольцевых периферийных поверхностей первого и второго корпусов подшипника и верхней кольцевой крышки, расположена между верхней кольцевой поверхностью второго корпуса подшипника и нижней поверхностью верхней кольцевой крышки таким образом, что нижняя поверхность кольцевой металлической пластины входит в контакт с верхней кольцевой поверхностью второго корпуса подшипника, а ее верхняя поверхность входит в контакт с нижней поверхностью верхней кольцевой крышки.

За счет этого на такую кольцевую металлическую пластину может опираться один конец поршневого штока, и можно исключить установочную плиту, на которую опирается конец поршневого штока в устройстве для установки стойки в сборе на корпусе транспортного средства, что позволяет упростить установочное устройство и добиться снижения расходов.

В одном из примеров осуществления верхняя кольцевая крышка имеет внутреннюю кольцевую периферийную поверхность, в контакт с которой входит внешняя кольцевая периферийная поверхность кольцевой металлической пластины. В таком примере кольцевая металлическая пластина может быть установлена в заданное положение относительно верхней кольцевой крышки, за счет чего не требуется крепить кольцевую металлическую пластину ко второму корпусу подшипника и верхней кольцевой крышке с помощью клея или подобного средства. Хотя в некоторых случаях крепление кольцевой металлической пластины ко второму корпусу подшипника и верхней кольцевой крышке может осуществляться с помощью клея или подобного средства, вместо этого или в сочетании с этим оно может осуществляться посредством выступа и сквозного отверстия или прорези. Каждый из выступов и сквозных отверстий или прорезей может быть предусмотрен в единственном, но предпочтительно во множественном числе.

Узел упорного подшипника скольжения согласно изобретению может иметь скользящий опорный элемент из синтетической смолы, выполненный раздельно с первым корпусом подшипника и вторым корпусом подшипника, или вместо этого может иметь скользящий опорный элемент из синтетической смолы, образующий единое целое по меньшей мере с первым корпусом подшипника или вторым корпусом подшипника.

Оба корпуса подшипника могут состоять из синтетической смолы, в том числе по меньшей мере из одной из смол, включающих полиацетальную смолу, полиамидную смолу, термопластическую полиэфирную смолу, полиолефиновую смолу, поликарбонатную смолу и фторполимер. В случае когда узел упорного подшипника скольжения реализован в виде скользящего опорного элемента, он может быть изготовлен из синтетической смолы, в том числе по меньшей мере из одной из смол, включающих полиацетальную смолу, полиамидную смолу, термопластическую полиэфирную смолу, полиолефиновую смолу и фторполимер. Для изготовления первого и второго корпусов подшипника может использоваться синтетическая смола, сходная с синтетической смолой, из которой изготовлен скользящий опорный элемент, но, в частности, синтетическая смола, обладающая удовлетворительными фрикционными характеристиками при сочетании с синтетической смолой, используемой для упорного подшипника скольжения. В качестве примеров желаемых сочетаний можно привести следующие сочетания смол для изготовления скользящего опорного элемента и первого, и второго корпусов подшипника: сочетание полиацетальной смолы и полиамидной смолы, сочетание полиолефиновой смолы, в частности полиэтиленовой смолы и полиацетальной смолы, сочетание полиацетальной смолы и термопластической полиэфирной смолы, в особенности полибутилентерефталата, и сочетание полиацетальной смолы и полиацетальной смолы.

В одном из предпочтительных примеров осуществления верхняя кольцевая крышка изготовлена из синтетической смолы, такой как полиацетальная смола, полиамидная смола и полибутилентерефталат, но может быть изготовлена из армированной термопластической синтетической смолы, в которой такая термопластическая синтетическая смола армирована неорганическим наполнителем, таким как стекловолокно, порошковое стекло, стеклянные гранулы, углеволокно и т.п. В одном из предпочтительных примеров осуществления кольцевая металлическая пластина выполнена в виде пластины из стали, нержавеющей стали и т.п., но в качестве альтернативы может быть выполнена в виде пластины из сплава цветных металлов, такого как сплав на основе меди, сплав на основе титана и т.п.

В одном из примеров осуществления предложенное в изобретении комбинированное устройство из упорного подшипника скольжения и поршневого штока или комбинированное устройство для использования в подвеске стоечного типа четырехколесного транспортного средства содержит: упорный подшипник скольжения согласно любой из описанных выше особенностей и поршневой шток амортизатора. В данном случае поршневой шток имеет участок большого диаметра, расположенный в сквозном отверстии, образованном внутренними кольцевыми периферийными поверхностями первого и второго корпусов подшипника; участок малого диаметра, диаметр которого меньше диаметра участка большого диаметра и который образует единое целое с участком большого диаметра и расположен в сквозном отверстии, образованном внутренней периферийной поверхностью кольцевой металлической пластины; и резьбовой участок, расположенный на участке малого диаметра. B данном случае кольцевая металлическая пластина зажата между кольцевой углубленной ступенчатой поверхностью между участком большого диаметра и участком малого диаметра поршневого штока и кольцевой поверхностью гайки, входящей в резьбовое зацепление с резьбовым участком.

Преимущества изобретения

В изобретении предложен упорный подшипник скольжения, способный служить опорой для конца поршневого штока за счет кольцевой металлической пластины, предусмотренной взамен установочной плиты устройства для установки стойки в сборе на корпусе транспортного средства, и, следовательно, способный упростить установочное устройство и снизить расходы, а также комбинированное устройство из упорного подшипника скольжения и поршневого штока.

Далее более подробно описаны варианты осуществления изобретения со ссылкой на варианты осуществления, проиллюстрированные на чертежах. Следует отметить, что настоящее изобретение не ограничено этими вариантами осуществления.

Краткое описание чертежей

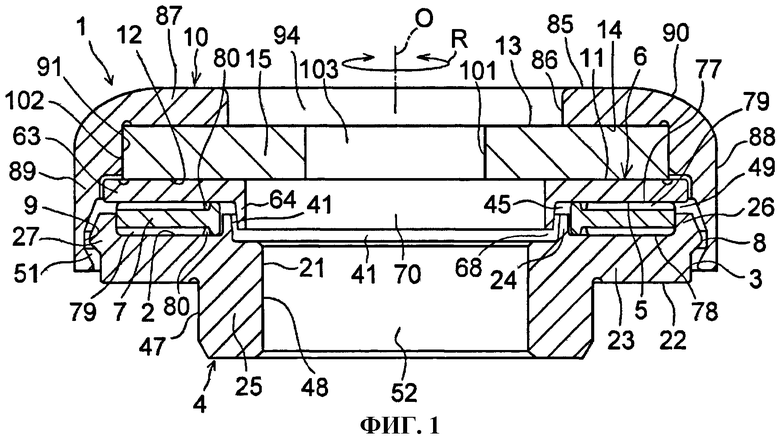

На фиг.1 показан вид в поперечном сечении одного из вариантов осуществления изобретения,

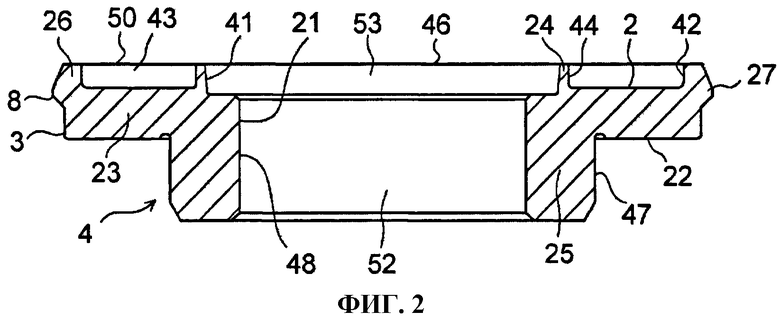

на фиг.2 показан вид в поперечном сечении корпуса подшипника в варианте осуществления, проиллюстрированном на фиг.1,

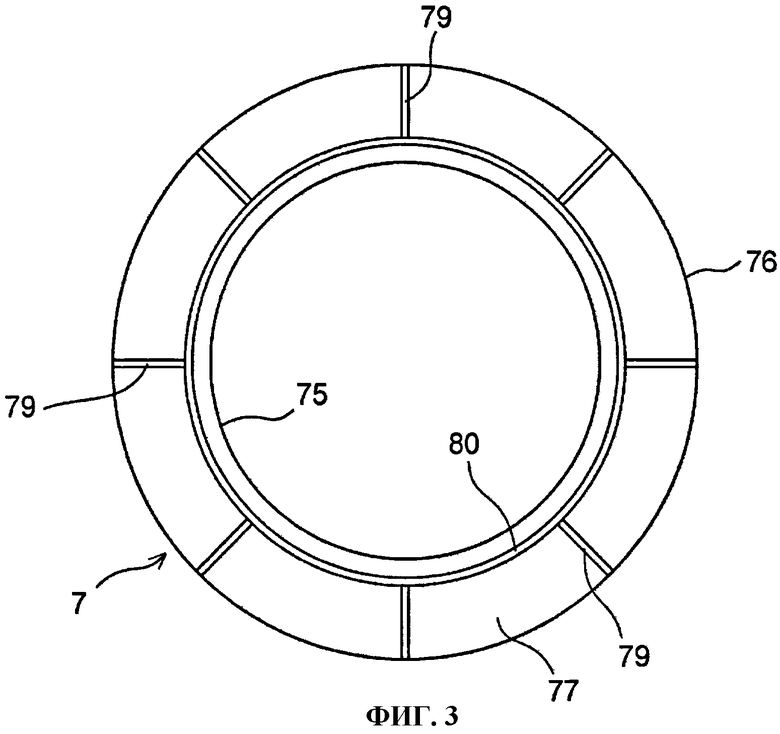

на фиг.3 показан вид сверху скользящего опорного элемента в варианте осуществления, проиллюстрированном на фиг.1,

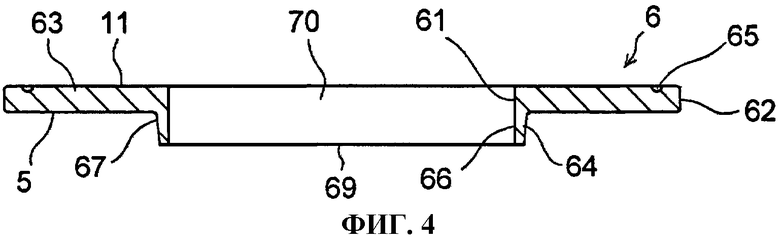

на фиг.4 показан вид в поперечном сечении корпуса подшипника в варианте осуществления, проиллюстрированном на фиг.1,

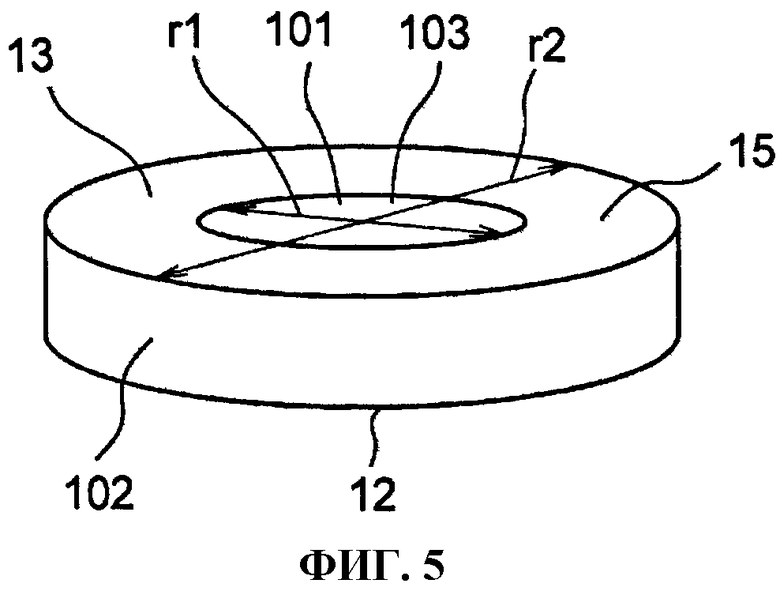

на фиг.5 показан вид в перспективе кольцевой металлической пластины в варианте осуществления, проиллюстрированном на фиг.1,

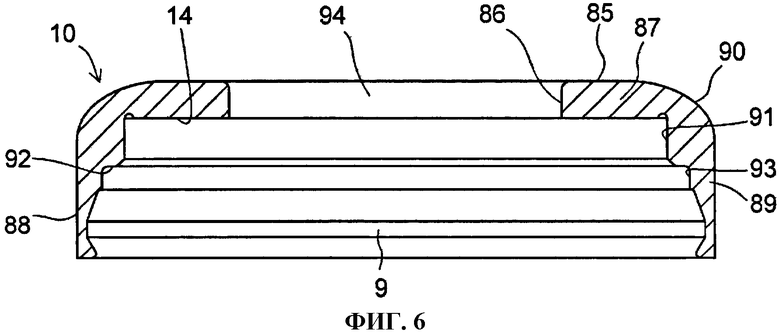

на фиг.6 показан вид в поперечном сечении верхней кольцевой крышки в варианте осуществления, проиллюстрированном на фиг.1, и

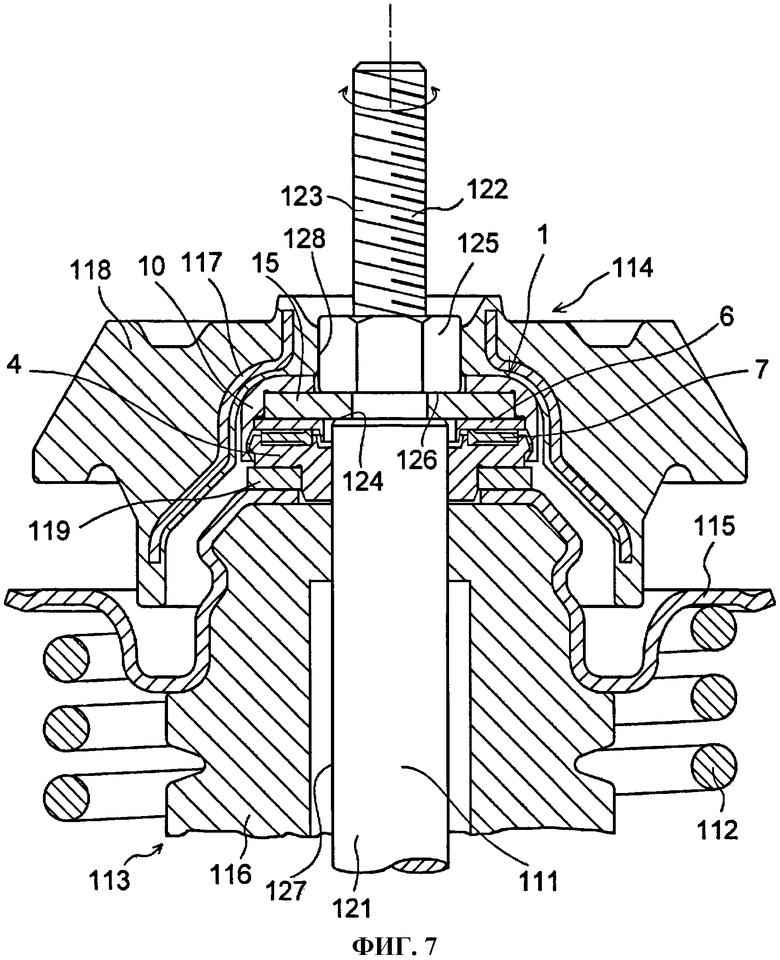

на фиг.7 показан вид в поперечном сечении одного из вариантов осуществления, в котором в подвеске стоечного типа используется вариант осуществления, проиллюстрированный на фиг.1.

Предпочтительные варианты осуществления изобретения

Показанный на фиг.1-6 упорный подшипник 1 скольжения согласно рассматриваемому варианту осуществления имеет изготовленный из синтетической смолы кольцевой корпус 4 подшипника, имеющий верхнюю кольцевую поверхность 2 и внешнюю кольцевую периферийную поверхность 3; изготовленный из синтетической смолы кольцевой корпус 6 подшипника, который наложен на корпус 4 подшипника с возможностью вращения вокруг оси O корпуса 4 подшипника в направлении R и имеет нижнюю кольцевую поверхность 5, противолежащую верхней кольцевой поверхности 2 корпуса 4 подшипника; изготовленный из синтетической смолы кольцевой скользящий опорный элемент 7, служащий узлом упорного подшипника скольжения, который расположен между верхней кольцевой поверхностью 2 корпуса 4 подшипника и нижней кольцевой поверхностью 5 корпуса 6 подшипника, и выполнен раздельно с корпусом 4 подшипника и корпусом 6 подшипника; верхнюю кольцевую крышку 10, имеющую внутреннюю кольцевую периферийную поверхность 9 сцепления, которая входит в зацепление с внешней кольцевой периферийной поверхностью 8 сцепления корпуса 4 подшипника; и кольцевую металлическую пластину 15, расположенную между верхней кольцевой поверхностью 11 корпуса 6 подшипника и нижней поверхностью 14 верхней кольцевой крышки 10 таким образом, что ее нижняя поверхность 12 входит в контакт с верхней кольцевой поверхностью 11 корпуса 6 подшипника, а ее верхняя поверхность 13 входит в контакт с нижней поверхностью 14 верхней кольцевой крышки 10.

Корпус 4 подшипника имеет кольцевой нижний основной корпус 23, имеющий верхнюю кольцевую поверхность 2, внешнюю кольцевую периферийную поверхность 3, внутреннюю кольцевую периферийную поверхность 21 и нижнюю кольцевую поверхность 22; кольцевой выступающий внутрь участок 24, образующий единое целое с верхней кольцевой поверхностью 2 нижнего основного корпуса 23 и выступающий от верхней кольцевой поверхности 2 в сторону нижней кольцевой поверхности 5; полый цилиндрический участок 25, образующий единое целое с нижней кольцевой поверхностью 22 нижнего основного корпуса 23 и выступающий вниз от нижней кольцевой поверхности 22; кольцевой выступающий наружу участок 26, образующий единое целое с верхней кольцевой поверхностью 2 нижнего основного корпуса 23 и проходящий в радиальном направлении наружу от выступающего внутрь участка 24; и кольцевой зацепляющий выступ 27, образующий единое целое с нижним основным корпусом 23 и выступающим наружу участком 26 и выступающий в радиальном направлении наружу от участка внешней кольцевой периферийной поверхности 3 нижнего основного корпуса 23 и внешней кольцевой периферийной поверхности выступающего наружу участка 26.

Участок нижнего основного корпуса 23, проходящий в радиальном направлении внутрь от выступающего внутрь участка 24, имеет более тонкие стенки, чем его участок, проходящий в радиальном направлении наружу от выступающего внутрь участка 24. Выступающий внутрь участок 24 имеет цилиндрическую внутреннюю периферийную поверхность 41, диаметр которой превышает диаметр внутренней кольцевой периферийной поверхности 21; цилиндрическую внешнюю периферийную поверхность 44, образующую кольцевое углубление 43, сообщающееся с внутренней периферийной поверхностью 42 выступающего наружу участка 26 и верхней кольцевой поверхностью 2; и верхнюю кольцевую поверхность 46, противолежащую нижней кольцевой поверхности 5, при этом между ними расположен кольцевой зазор 45. Полый цилиндрический участок 25, имеющий внешнюю кольцевую периферийную поверхность 47, имеет внутреннюю кольцевую периферийную поверхность 48, расположенную заподлицо с внутренней кольцевой периферийной поверхностью 21. Выступающий наружу участок 26, имеющий внутреннюю периферийную поверхность 42, имеет верхнюю кольцевую поверхность 50, расположенную заподлицо с верхней кольцевой поверхностью 46 и противолежащую нижней кольцевой поверхности 5, при этом между ними расположен кольцевой зазор 49. Внешняя кольцевая периферийная поверхность 3 и внешняя кольцевая периферийная поверхность 8 сцепления противолежат внутренней кольцевой периферийной поверхности 9 сцепления, при этом между ними расположен кольцевой зазор 51. Внутренние кольцевые периферийные поверхности 21 и 48 образуют сквозное отверстие 52, а внутренняя периферийная поверхность 41 образует сквозное отверстие 53, имеющее общую ось со сквозным отверстием 52 и больший диаметр, чем сквозное отверстие 52.

Корпус 6 подшипника имеет верхний основной корпус 63, имеющий нижнюю кольцевую поверхность 5, верхнюю кольцевую поверхность 11, внутреннюю кольцевую периферийную поверхность 61 и внешнюю кольцевую периферийную поверхность 62, а также кольцевой выступающий участок 64, образующий единое целое с нижней кольцевой поверхностью 5 верхнего основного корпуса 63 и отходящий вниз от нижней кольцевой поверхности 5 в сторону верхней кольцевой поверхности 2 нижнего основного корпуса 23.

Верхний основной корпус 63, имеющий более тонкие стенки, чем нижний основной корпус 23, имеет кольцевую U-образную канавку 65 на внешней периферии верхней кольцевой поверхности 11. Кольцевой выступающий участок 64 имеет внутреннюю кольцевую периферийную поверхность 66, расположенную заподлицо с внутренней кольцевой периферийной поверхностью 61 и имеющую больший диаметр, чем внутренняя кольцевая периферийная поверхность 21; внешнюю периферийную поверхность 67, диаметр которой меньше диаметра внутренней периферийной поверхности 41 и которая противолежит внутренней периферийной поверхности 41, при этом между ними расположен кольцевой зазор 51; и верхнюю кольцевую поверхность 69, которая противолежит верхней кольцевой поверхности 2, при этом между ними расположен кольцевой зазор 68. Внутренние кольцевые периферийные поверхности 61 и 66 образуют сквозное отверстие 70, диаметр которого больше диаметра сквозного отверстия 52 и меньше диаметра сквозного отверстия 53.

Углубление 43 на внешней периферии сообщается с наружной стороной посредством лабиринта, состоящего из зазора 49 и зазора 51, а углубление 43 на внутренней периферии сообщается со сквозным отверстием 53 посредством лабиринта, состоящего из зазоров 45,51 и 68.

Дисковый скользящий опорный элемент 7 расположен в проходящем в радиальном направлении углублении 43 между выступающим внутрь участком 24 и выступающим наружу участком 26 и занимает радиальное положение, когда его внутренняя кольцевая периферийная поверхность 75 и его внешняя периферийная поверхность 76, соответственно, входят в контакт с внешней кольцевой поверхностью 44 и внутренней периферийной поверхностью 42 выступающего внутрь участка 24 и выступающего наружу участка 26 с тем, чтобы иметь возможность вращаться в направлении R. Дисковый скользящий опорный элемент 7 имеет плоские верхнюю кольцевую поверхность 77 и нижнюю поверхность 78, которые, соответственно, входят в контакт с плоскими нижней кольцевой поверхностью 5 и верхней кольцевой поверхностью 2 с возможностью относительного скольжения в направлении R, а также множество радиально проходящих канавок 19 и кольцевую канавку 80, сообщающуюся с множеством канавок 79, при этом множество канавок 79 и кольцевая канавка 80 выполнены как на верхней поверхности 77, так и на нижней поверхности 78. Подобно нижней кольцевой поверхности 5 и верхней кольцевой поверхности 2, верхняя поверхность 77 и нижняя поверхность 78 являются плоскими и проходят перпендикулярно оси O, при этом предусмотрено, что во множестве канавок 79 и в канавке 80 на верхней поверхности 77 и нижней поверхности 78 может накапливаться смазочное вещество, такое как консистентная смазка.

Верхняя кольцевая крышка 10 имеет дисковый участок 87, имеющий плоскую нижнюю поверхность 14 и кольцевую плоскую верхнюю поверхность 85, при этом обе поверхности проходят перпендикулярно оси O, и внутреннюю кольцевую периферийную поверхность 86, а также полый цилиндрический участок 89, образующий единое целое с дисковым участком 87 и имеющий цилиндрическую внешнюю периферийную поверхность 88. Верхняя поверхность 85 и внешняя периферийная поверхность 88 продолжают друг за друга на протяжении выступающей криволинейной поверхности 90. Полый цилиндрический участок 89 имеет внутреннюю кольцевую периферийную поверхность 91; полую цилиндрическую внутреннюю периферийную поверхность 93, которая продолжает внутреннюю кольцевую периферийную поверхность 91 на протяжении кольцевой ступенчатой плоской поверхности 92 и имеет больший диаметр, чем внутренняя кольцевая периферийная поверхность 91; и внутреннюю кольцевую периферийную поверхность 9 сцепления, которая продолжает внутреннюю периферийную поверхность 93. Внутренняя кольцевая периферийная поверхность 86 образует сквозное отверстие 94, ступенчатая плоская поверхность 92 противолежит верхней кольцевой поверхности 11, при этом между ними расположен кольцевой зазор на внешней радиальной стороне U-образной канавки 65, а внутренняя периферийная поверхность 93 противолежит внешней кольцевой периферийной поверхности 62, при этом между ними расположен кольцевой зазор.

Помимо нижней кольцевой поверхности 12 и верхней поверхности 13, кольцевая металлическая пластина 15 имеет внутреннюю кольцевую периферийную поверхность 101, имеющую меньший диаметр r1, чем диаметры сквозных отверстий 52, 70 и 94, т.е. меньший диаметр r1, чем диаметры внутренних кольцевых периферийных поверхностей 21, 48, 61, 66 и 86 корпусов 4 и 6 подшипника и верхней кольцевой крышки 10; и внешнюю кольцевую периферийную поверхность 102, имеющую диаметр r2, равный диаметру внутренней кольцевой периферийной поверхности 91. Внутренняя кольцевая периферийная поверхность 101 образует сквозное отверстие 103, диаметр которого меньше диаметра сквозного отверстия 94, а внешняя кольцевая периферийная поверхность 102 соприкасается с внутренней кольцевой периферийной поверхностью 91 верхней кольцевой крышки 10.

В описанном выше упорном подшипнике 1 скольжения корпус 4 подшипника и верхняя кольцевая крышка 10 наложены друг на друга и соединены друг с другом посредством самофиксирующегося зацепления внутренней кольцевой периферийной поверхности 9 сцепления и внешней кольцевой периферийной поверхности 8 сцепления за счет эластичности синтетической смолы таким образом, что между ними помещаются расположенные выше скользящий опорный элемент 7, корпус 6 подшипника и кольцевая металлическая пластина 15. При вращении корпуса 4 подшипника относительно корпуса 6 подшипника вокруг оси O в направлении R происходит скольжение с низким коэффициентом трения между верхней поверхностью 77 скользящего опорного элемента 7 и нижней кольцевой поверхностью 5 верхнего основного корпуса 63 или скольжение с низким коэффициентом трения между нижней поверхностью 78 скользящего опорного элемента 7 и верхней кольцевой поверхностью 2 нижнего основного корпуса 23, за счет чего вращение корпуса 4 подшипника относительно корпуса 6 подшипника вокруг оси O в направлении R происходит с очень низким сопротивлением трения. Как показано на фиг.7, такой упорный подшипник 1 скольжения используют, когда подвеска 113 стоечного типа транспортного средства, имеющая гидравлический амортизатор (не показан) с поршневым штоком 111 и цилиндрическую пружину 112 вокруг такого гидравлического амортизатора, установлена на корпусе транспортного средства посредством установочного устройства 114.

Подвеска 113 стоечного типа транспортного средства, например, четырехколесного транспортного средства, помимо гидравлического амортизатора цилиндрической пружины 112 имеет верхнее гнездо 115 пружины, в которое входит один конец цилиндрической пружины 112, а также буфер 116 сжатия, окружающий поршневой шток 111. Установочное устройство 114 имеет упругий элемент 118 с заделанным в него металлическим сердечником 117, а также проставку 119, расположенную между верхним гнездом 115 пружины и нижней кольцевой поверхностью 22 нижнего основного корпуса 23. Упорный подшипник 1 скольжения расположен между упругим элементом 118 установочного устройства 114 и верхним гнездом 115 пружины подвеска 113 стоечного типа, которые разделены проставкой 119. Упругий элемент 118, огибающий упорный подшипник 1 скольжения, соприкасается с верхней поверхностью 85 и криволинейной поверхностью 90 верхней кольцевой крышки 10.

Поршневой шток 111 имеет участок 121 большого диаметра, расположенный в сквозных отверстиях 52, 53 и 70; участок 122 малого диаметра, диаметр которого меньше диаметра участка 121 большого диаметра и который образует единое целое с участком 121 большого диаметра и расположен в сквозных отверстиях 94 и 103; и резьбовой участок 123, расположенный на участке 122 малого диаметра. Кольцевая металлическая пластина 15 зажата между кольцевой углубленной ступенчатой поверхностью 124 между участком 121 большого диаметра и участком 122 малого диаметра поршневого штока 111 и кольцевой поверхностью 126 гайки 125, входящей в резьбовое зацепление с резьбовым участком 123.

Внешняя периферийная поверхность 127 участка 121 большого диаметра в сквозном отверстии 52 соприкасается с внутренними кольцевыми периферийными поверхностями 21 и 48 с возможностью вращения в направлении R, а внутренняя кольцевая периферийная поверхность 128 упругого элемента 118 соприкасается с внешней периферийной поверхностью гайки 125. Чтобы корпус 6 подшипника и верхняя кольцевая крышка 10 не вращались в направлении R, они зафиксированы упругим элементом 118 посредством кольцевой металлической пластины 15, зажатой между кольцевой углубленной ступенчатой поверхностью 124 и кольцевой поверхностью 126.

Когда в процессе работы рулевого управления цилиндрическая пружина 112 в описанном выше комбинированном устройстве из упорного подшипника 1 скольжения и поршневого штока 111 вращается вокруг оси O в направлении R, корпус 4 подшипника также вращается в направлении R относительно корпуса 6 подшипника. Это вращение корпуса 4 подшипника плавно осуществляется скользящим опорным элементом 7, расположенным между корпусом 4 подшипника и корпусом 6 подшипника, за счет чего процесс работы рулевого управления протекает без сопротивления.

Кольцевая металлическая пластина 15 упорного подшипника 1 скольжения, которая имеет внутреннюю кольцевую периферийную поверхность 101, имеющую меньший диаметр, чем диаметры внутренних кольцевых периферийных поверхностей 21, 48, 61, 66 и 86 корпусов 4 и 6 подшипника и верхней кольцевой крышки 10, расположена между верхней кольцевой поверхностью 11 корпуса 6 подшипника и нижней поверхностью 14 верхней кольцевой крышки 10 таким образом, что ее нижняя поверхность 12 входит в контакт с верхней кольцевой поверхностью 11 корпуса 6 подшипника, а ее верхняя поверхность 13 входит в контакт с нижней поверхностью 14 верхней кольцевой крышки 10. Таким образом, один конец поршневого штока 111 может опираться на такую кольцевую металлическую пластину 15, а в устройстве для установки стойки в сборе на корпусе транспортного средства можно исключить установочную плиту, на которую опирается один конец поршневого штока 111, за счет чего можно упростить установочное устройство и добиться снижения расходов.

Описанный выше упорный подшипник 1 скольжения является одним из примеров, в котором узлом упорного подшипника скольжения является скользящий опорный элемент 7, который выполнен раздельно с корпусом 4 подшипника и корпусом 6 подшипника, но в качестве альтернативы узлом упорного подшипника скольжения может являться изготовленный из синтетической смолы кольцевой скользящий опорный элемент, который образует единое целое по меньшей мере с верхней кольцевой поверхностью 2 корпуса 4 подшипника или нижней кольцевой поверхностью 5 корпуса 6 подшипника.

Изобретение относится к подшипнику скольжения, в частности к подшипнику скольжения, применимому в качестве упорного подшипника скольжения подвески стоечного типа четырехколесного транспортного средства, а также к комбинированному устройству. Упорный подшипник (1) скольжения содержит: изготовленные из синтетической смолы первый кольцевой корпус (4), второй кольцевой корпус (6) и кольцевой скользящий элемент (7), служащий узлом упорного подшипника скольжения; верхнюю кольцевую крышку (10) и кольцевую металлическую пластину (15). Корпус (4) имеет верхнюю кольцевую поверхность (2) и внешнюю кольцевую периферийную поверхность (3) сцепления. Корпус (6) наложен на корпус (4) с возможностью вращения вокруг оси (О) корпуса (4) и имеет нижнюю кольцевую поверхность (5), противолежащую поверхности (2) корпуса (4). Узел подшипника расположен между поверхностью (2) корпуса (5) и поверхностью (5) корпуса (6), причем нижняя поверхность (78) или верхняя поверхность (77) узла подшипника находится в скользящем контакте, соответственно, с поверхностью (2) корпуса (4) или поверхностью (5) корпуса (6). Крышка (10) имеет внутреннюю кольцевую периферийную поверхность (9) сцепления, входящую в зацепление с поверхностью (3) корпуса (4). Пластина (15) расположена между поверхностью (11) корпуса (6) и нижней поверхностью (14) крышки (10) таким образом, что ее нижняя поверхность (12) входит в контакт с поверхностью (11) корпуса (6), а ее верхняя поверхность (13) входит в контакт с поверхностью (14) крышки (10). Пластина (15) имеет внутреннюю кольцевую периферийную поверхность (101), диаметр которой меньше внутренних диаметров внутренних кольцевых периферийных поверхностей (21, 48, 61, 66 и 86) корпусов (4; 6) и крышки (10). Технический результат: создание упорного подшипника скольжения, способного служить опорой для конца поршневого штока и, следовательно, упрощение установочного устройства и снижение расходов. 2 н. и 2 з.п. ф-лы, 7 ил.

1. Упорный подшипник скольжения, содержащий: изготовленный из синтетической смолы первый кольцевой корпус подшипника, имеющий верхнюю кольцевую поверхность и внешнюю кольцевую периферийную поверхность сцепления; изготовленный из синтетической смолы второй кольцевой корпус подшипника, который наложен на упомянутый первый корпус подшипника с возможностью вращения вокруг оси упомянутого первого корпуса подшипника и имеет нижнюю кольцевую поверхность, противолежащую верхней кольцевой поверхности упомянутого первого корпуса подшипника; узел упорного подшипника скольжения, который расположен между верхней кольцевой поверхностью упомянутого первого корпуса подшипника и нижней кольцевой поверхностью упомянутого второго корпуса подшипника и по меньшей мере нижняя поверхность или верхняя поверхность которого находится в скользящем контакте по меньшей мере с верхней кольцевой поверхностью упомянутого первого корпуса подшипника или нижней кольцевой поверхностью упомянутого второго корпуса подшипника; верхнюю кольцевую крышку, имеющую внутреннюю кольцевую периферийную поверхность сцепления, входящую в зацепление с внешней кольцевой периферийной поверхностью сцепления упомянутого первого корпуса подшипника; и кольцевую металлическую пластину, расположенную между верхней кольцевой поверхностью упомянутого второго корпуса подшипника и нижней поверхностью упомянутой верхней кольцевой крышки таким образом, что нижняя поверхность упомянутой кольцевой металлической пластины входит в контакт с верхней кольцевой поверхностью упомянутого второго корпуса подшипника, а ее верхняя поверхность входит в контакт с нижней поверхностью упомянутой верхней кольцевой крышки, при этом упомянутая кольцевая металлическая пластина имеет внутреннюю кольцевую периферийную поверхность, диаметр которой меньше внутренних диаметров внутренних кольцевых периферийных поверхностей упомянутых первого и второго корпусов подшипника и упомянутой верхней кольцевой крышки.

2. Упорный подшипник скольжения по п.1, в котором упомянутая верхняя кольцевая крышка имеет внутреннюю кольцевую периферийную поверхность, в контакт с которой входит внешняя кольцевая периферийная поверхность упомянутой кольцевой металлической пластины.

3. Комбинированное устройство из упорного подшипника скольжения и поршневого штока, содержащее упорный подшипник скольжения по п.1 или 2; и поршневой шток амортизатора, в котором упомянутый поршневой шток имеет участок большого диаметра, расположенный в сквозном отверстии, образованном внутренними кольцевыми периферийными поверхностями упомянутых первого и второго корпусов подшипника; участок малого диаметра, диаметр которого меньше диаметра участка большого диаметра и который образует единое целое с участком большого диаметра и расположен в сквозном отверстии, образованном внутренней периферийной поверхностью упомянутой кольцевой металлической пластины; и резьбовой участок, расположенный на участке малого диаметра, при этом упомянутая кольцевая металлическая пластина зажата между кольцевой углубленной ступенчатой поверхностью между участком большого диаметра и участком малого диаметра упомянутого поршневого штока и кольцевой поверхностью гайки, входящей в резьбовое зацепление с резьбовым участком.

4. Комбинированное устройство из упорного подшипника скольжения и поршневого штока по п.3, применимое в подвеске стоечного типа четырехколесного транспортного средства.

| JP 2004263773 А, 24.09.2004 | |||

| Бумажная масса | 1988 |

|

SU1548303A1 |

| JP 11303873 А, 02.11.1999 | |||

| JP 2002031180 А, 31.01.2002 | |||

| Поглотитель солнечной теплоты | 1929 |

|

SU20879A1 |

Авторы

Даты

2011-09-10—Публикация

2008-02-19—Подача