Изобретение относится к охране окружающей среды и может быть использовано в качестве теплогенерирующего устройства в теплоиспользующих установках в местах и на производствах, где образуются топливосодержащие жидкие отходы и необходимо их безопасное сжигание в качестве вторичных энергоресурсов.

Известно устройство - рециркуляционная горелка (SU 1695040, опубл. 30.11.1991), которая с целью снижения токсичных выбросов обеспечивает рециркуляцию продуктов сгорания созданием каналов из труб с загнутыми внутрь концами, перфорированными в зоне горения. Общим признаком с заявляемым устройством является возврат части перегретых продуктов сгорания в начало зоны горения. Известное устройство сравнительно трудоемко в изготовлении и недолговечно в условиях высоких температур. Конструкция не позволяет разместить в обратном потоке горячих газов другие устройства для подготовки топлива и газотопливной смеси.

Известен ряд устройств: «Устройство для сжигания жидкого топлива» - SU 47390, «Горелка для сжигания жидкого топлива» - SU 119291, «Горелочное устройство» - SU 302489, «Горелка» - SU 877228, «Испаритель топлива газодинамического инструмента» - RU 2196937. В известных устройствах имеются большие камеры испарения при очень медленном токе жидкости. В случае с загрязненным топливом, имеющим разный фракционный состав и содержащим механические примеси, данная конструкция потребует частого обслуживания вследствие испарения легких фракций и отложения тяжелых.

Известно «Устройство для экологически чистого сжигания отработанного жидкого топлива и нагрева воздуха в закрытых помещениях (U1 27677, опубликовано 10.02.2003), содержащее расходный бак для отработанного жидкого топлива с системой нагрева масла, регулятором уровня отработанного масла и трубопроводом для подачи масла от расходного бака к распылителю, вентилятором для подачи воздуха на горелку, распыливающего устройства с поджигом и завихрителем воздуха, компрессор с редуктором и запорным электроуправляемым клапаном, камеру горения, выполненную из вложенных коаксиальных цилиндров, трубопровод расположен вертикально в непосредственной близости от распылителя и снабжен электроуправляемым запорным клапаном и обогревательным электрическим кожухом, охватывающим трубопровод, вентилятор использован центробежный канальный, а компрессор поршневой.

Данное устройство по технической сущности и назначению наиболее близко к предложенному и поэтому принято за его прототип. Общими признаками с заявляемым устройством являются бак для отработанного масла, распыливающее устройство с поджигом, компрессор с редуктором и запорным электроуправляемым клапаном, камера горения из вложенных коаксиальных цилиндров, трубопровод топлива снабжен электроуправляемым запорным клапаном. При работе этого устройства производится электрический подогрев топлива в расходной емкости до 110°C и последующий нагрев до температуры, близкой к вспышке (205°C), что обеспечивает необходимую кинематическую вязкость для подачи топлива самотеком к месту распыления. Благодаря тому, что трубопроводы имеют увеличенное сечение, в том числе в области распылителя, допускается использование топлива с крупными механическими загрязнениями. Для распыла топлива используется сжатый воздух от компрессора, что способствует более качественному сжиганию. Известное устройство позиционировано как устройство для экологически чистого сжигания отработанного жидкого топлива и нагрева воздуха в помещениях. Но химический состав маслосодержащих отходов практически никогда не известен и в нем с высокой вероятностью могут присутствовать токсичные, в том числе галогенсодержащие вещества, вводимые в масла, например, для повышения их термостабильных, или электроизоляционных, или противоизносных и т.п. свойств. Данное устройство не адаптировано для работы с химическими загрязненными топливами: при обычном низкотемпературном горении потенциально присутствующие токсичные вещества (особенно хлорорганические) могут присутствовать в продуктах сгорания в исходном виде, в концентрированном виде или даже в преобразоваться в вещества типа диоксина, фурана, и т.п. суперэкотоксикантов на несколько порядков более токсичных, чем исходные вещества. Известное устройство пропускает через камеру сгорания большой объем воздуха, поэтому попытка высокотемпературного сжигания приведет к значительному увеличению концентрации NOx в продуктах сгорания. Таким образом, известное устройство предназначено для экологически чистого сжигания химически не загрязненного топлива. Кроме того, конструкция камеры сгорания известного устройства в случае использования механически загрязненного топлива потребует частого удаления продуктов сгорания.

Технический результат заявляемого изобретения: устройство для экологически чистой утилизации калорий жидких горючих отходов, различных по вязкости, содержащих механические и химические примеси, в которых потенциально могут присутствовать токсичные вещества, соответствующее следующим требованиям: эффективная подготовка топлива и окислителя к сжиганию в целях повышения реакционной способности исходных компонентов и сжигание при температуре выше 1000°C обеспечивает высокую деструкцию потенциально присутствующих в топливе токсичных веществ, минимизация отклонений от стационарного режима горения снижает вероятность обратного синтеза токсинов, а использование в зоне горения кислорода распыливающего агента позволяет снизить в продуктах сгорания уровень оксидов азота.

Технический результат достигается тем, что в устройстве для экологически чистой утилизации жидких горючих отходов, содержащем бак для отработанного масла, распыливающее устройство с поджигом, компрессор с редуктором и запорным электроуправляемым клапаном, камеру горения из вложенных коаксиальных цилиндров, трубопровод топлива снабжен электроуправляемым запорным клапаном. новой является конструкция горелки, в которой объем внутреннего цилиндра является камерой горения, а наружный цилиндр является кожухом горелки, при этом в образующемся кольцевом зазоре между внутренним и наружным цилиндрами от выхода горелки к корню факела поступают обратные газы - часть перегретых продуктов сгорания.

Рециркуляция продуктов сгорания обеспечивается за счет подбора соотношений поперечных сечений цилиндров и сечения выходного отверстия продуктов горения, длины цилиндров и их взаимного расположения: коаксиально вложенные цилиндры горелки выполнены с размерами в соотношении Lb>Lv на 30-40 мм, а площадь сечения внутреннего цилиндра Sv составляет 85% от наружного цилиндра Sb, при этом площадь сечения наружного цилиндра на выходе продуктов сгорания уменьшена до Sm, что составляет 70% от Sb, где

Lb - длина наружного цилиндра;

Lv - длина внутреннего цилиндра;

Sb - площадь сечения наружного цилиндра;

Sv - площадь сечения внутреннего цилиндра;

Sm - площадь сечения наружного цилиндра на выходе продуктов сгорания,

при этом в области выхода продуктов сгорания торец внутреннего цилиндра отстоит на 15-20 мм от торца наружного цилиндра.

Внутренний цилиндр горелки, служащий камерой горения, выполнен из термически стойкого материала, например, из стали с высоким содержанием хрома или керамики.

Обратные газы нагревают внутренний цилиндр, и раскаленная поверхность камеры горения становится дополнительным запальным устройством.

Кроме того, участки трубопроводов в виде змеевиков размещены в образованном коаксиальными цилиндрами горелки кольцевом зазоре - в потоке горячих газов, движущихся с выхода горелки к корню факела. Конструктивно змеевики навиты на внутренний цилиндр, в начале камеры горения. Такое размещение вне зоны открытого пламени обеспечивает равномерный нагрев исходных компонентов до высоких температур без образования зон локального перегрева, что снижает вероятность отложения твердого осадка.

Кроме того, в целях снижения количеств оксидов азота в продуктах сгорания и более качественного сжигания используется кислородсодержащий агент. В простейшем случае это - вода. Но более приемлем пероксид водорода, а в зависимости от результатов анализа состава простейших веществ продуктов сгорания, для нейтрализации могут потребоваться гидроксиды щелочных или щелочно-земельных металлов, например раствор гидрооксида натрия NaOH.

Кроме того для смешивания исходных компонентов и аэрирования смеси в состав устройства введен смеситель-эмульгатор.

Кроме того, так как регулирование подачи компонентов, имеющих механические примеси, устройствами типа плунжерной пары недопустимо (сужение просвета быстро закупоривается механическими загрязнениями), регулировка производительности и состава смеси выполняется за счет изменения давления в подающих устройствах, для чего в состав устройства введены дополнительно воздушный ресивер в составе компрессора и ресиверы исходных компонентов топливной смеси, оборудованные регуляторами давления. Ресиверы для жидких компонентов оснащены датчиками уровня. Ресиверы для компонентов, имеющих механические примеси, снабжены приемными сетками и сливными вентилями.

Кроме того, сечения распыливающей форсунки и трубопроводов в участках нагрева имеют сечение, большее, чем размер ячеек фильтрующих элементов, но обеспечивающее высокую скорость движения компонентов топливной смеси, предотвращающую отложение твердого осадка в высокотемпературных зонах.

Кроме того, в целях сокращения переходных процессов первичный розжиг до стационарной температуры и последующие при проскоках пламени осуществляются на чистом легковоспламеняемом топливе, для чего в состав устройства дополнительно введен соответствующий ресивер с регулятором расхода типа плунжерная пара и запорным клапаном.

Кроме того, все трубопроводы подаваемых на сжигание компонентов, помимо запорных клапанов (преимущественно электромагнитных), оснащены обратными клапанами.

Кроме того, камера горения по бокам в первой половине оборудована форсунками, через которые под давлением подается воздух для корректировки формы факела с целью снижения вероятности образования осадков на внутренней поверхности камеры горения, изменяющих ее геометрию.

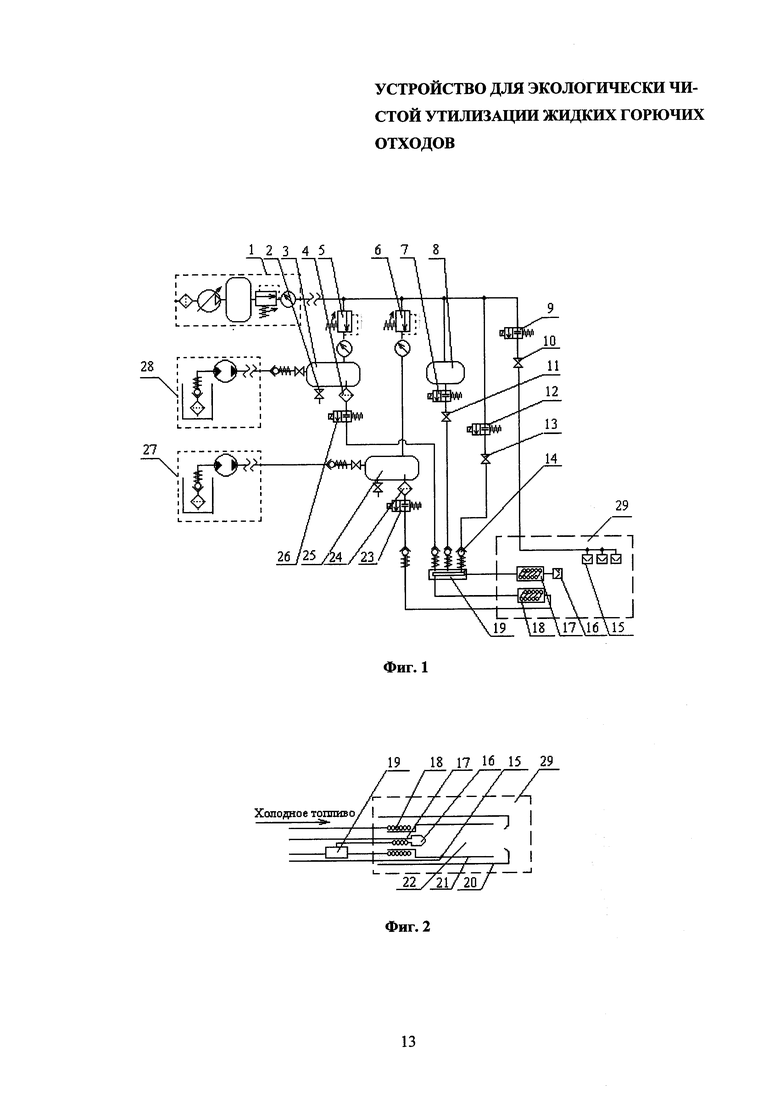

Сущность предлагаемого изобретения раскрыта на представленной Фиг. 1, схема горелки показана на Фиг. 2.

Устройство для экологически чистой утилизации жидких горючих отходов содержит компрессор с автоматическим регулятором давления и ресивером 1, ресивер основного топлива (утилизируемых жидких отходов) 3 с системой слива конденсата 2 и фильтром 4, редуктор давления в топливном ресивере 5, редуктор давления в ресивере кислородсодержащего агента 6, ресивер легко воспламеняемого топлива 8 с электромагнитным клапаном 7, электромагнитный клапан 9 и регулятор 10 воздуха, подаваемого для корректировки формы факела, регулятор 11 легковоспламеняемого чистого топлива, электромагнитный клапан 12 и регулятор 13 воздуха, подаваемого для аэрации топлива, обратные клапаны 14, форсунки воздуха для корректировки формы факела 15, главная форсунка 16, змеевик нагрева паро-газотопливной эмульсии 17, змеевик нагрева утилизируемых жидких отходов 18, смеситель-эмульгатор 19, горелка 29, выполненная из коаксиально вложенных цилиндров 21 и 20, электромагнитный клапан 23 кислородсодержащего агента, ресивер кислородсодержащего агента 25 с фильтром 24, электромагнитный клапан основного топлива 26.

Коаксиально вложенные цилиндры 20, 21 горелки образуют между собой кольцеобразный зазор, выполняющий роль устройства для возврата части продуктов сгорания к корню факела и одновременно являющийся элементом подогревающего устройства, а внутренняя поверхность разогретого внутреннего цилиндра 21 в стационарном режиме служит дублирующим запальным устройством. Эффективная рециркуляция продуктов горения для разогрева камеры горения и разогрева компонентов, подаваемых на сжигание, обеспечивается за счет подбора соотношений поперечных сечений цилиндров и сечения выходного отверстия продуктов горения, длины цилиндров и их взаимного расположения: коаксиально вложенные цилиндры горелки выполнены с размерами в соотношении Lb>Lv на 30-40 мм, а площадь сечения внутреннего цилиндра Sv составляет 85% от наружного цилиндра Sb, при этом площадь сечения наружного цилиндра на выходе продуктов сгорания уменьшена до Sm, что составляет 70% от Sb, где

Lb и Sb - длина и площадь сечения наружного цилиндра 20 служащего кожухом горелки; Lv и Sv - длина и площадь сечения длина внутреннего цилиндра 21, служащего камерой горения 22;

Sm - площадь сечения наружного цилиндра на выходе продуктов сгорания.

В области выхода продуктов сгорания торец внутреннего цилиндра 21 отстоит на 15-20 мм от торца наружного цилиндра 20 с целью создания зоны эффективного разворота части перегретых газов и подачи их к корню факела.

Снижение размера Sv ниже 50 мм приводит к затруднению запуска и нестабильности горения. Увеличение размера Sv свыше 70 мм приводит к снижению качества продуктов горения.

Снижение размера Lv ниже 300 мм приводит к нестабильности горения. Увеличение размера Lv свыше 500 мм при Sv ниже 60 мм приводит к невозможности перезапуска вследствие излишне богатой топливом газотопливной смеси.

Снижение Sm ниже 50 мм, как и увеличение выше 70 мм приводит к снижению качества продуктов горения.

В образующемся между цилиндрами 20 и 21 кольцеобразном зазоре размещены трубопроводы нагрева топлива в виде змеевиков 17 и 18. Длина нагреваемого участка трубопровода не должна быть меньше 0,5 м в целях эффективного прогрева топлива и не должна превышать 1,0 м, чтобы не создавался колебательный процесс расширения- сжатия (снижения-повышения текучести) топлива.

Сечения трубопроводов 17, 18 имеют минимальное сечение, достаточное, чтобы пропустить механические загрязнения, пропущенные фильтрами очистки топлива 4 и кислородсодержащего агента 24. Все топливные каналы устройства имеют сечения больше 1 мм, так как топливо может содержать включения типа парафиновых сгустков, размягченной резины и т.п. По этой же причине недопустимо регулирование расхода топлива устройствами типа плунжерной пары. Увеличение сечения распыливающей форсунки 16 свыше 1,0 мм приводит к ухудшению качества распыла. При величине свыше 1,5 мм распыл ухудшается настолько, что брызги топливной смеси пролетают насквозь через камеру горения. Таким образом, сечения распыливающей форсунки и трубопроводов в участках нагрева имеют сечение 1-1,5 мм большее, чем размер ячеек фильтрующих элементов, но обеспечивающее высокую скорость движения компонентов топливной смеси, предотвращающую отложение твердого осадка в высокотемпературных зонах, и обеспечивающие качественный распыл топливной смеси.

Устройство для экологически чистой утилизации жидких горючих отходов работает следующим образом.

Компрессор 1 с автоматическим регулятором поддерживает стабильное давление в центральной магистрали. Розжиг и прогрев горелки проводится на чистом легковоспламеняемом топливе из ресивера 8. Расход чистого топлива регулируется устройством типа «плунжерная пара» 11. Управление подачей чистого топлива производится электроуправляемым клапаном 7. Регулирование расхода топлива из топливного ресивера 3 и из ресивера кислородсодержащего агента 25 производится соответствующими регуляторами давления 5 и 6 (Регулирование устройствами типа «плунжерная пара» механически загрязненных исходных компонентов топливной системы недопустимо, так как приводит к закупорке). Забор топлива производится на несколько сантиметров выше самой низкой точки топливного ресивера, чтобы исключить забор негорючего отстоя. Сетчатый фильтр 4 с ячеей до 1 мм отфильтровывает механические включения. Через электромагнитный клапан 26 по команде системы управления (не показана) основное топливо под давлением поступает в змеевик разогрева топлива 18, а оттуда при температуре выше температуры кипения поступает в смеситель-эмульгатор 19, куда также под давлением через электромагнитный клапан 12 подается воздух. Расход воздуха, т.е. качество смеси определяется устройством типа «плунжерная пара» 13. Конденсат и отстой из топливного ресивера 3, а также другие загрязненные жидким топливом жидкости подлежат утилизации через ресивер кислородсодержащего агента 25. В качестве распыливающего агента используется вода, но лучше пероксид водорода, а при необходимости исходя из состава продуктов сгорания используются растворы щелочных или щелочно-земельных металлов. По достижении стационарного режима горения на топливе из основного ресивера 3, электромагнитный клапан 23 пропускает под давлением в смеситель-эмульгатор 19 кислородсодержащий агент. Диспергация топлива водой и другими жидкостями, содержащими кислород, позволяет значительно сократить расход воздуха. Причем это происходит по двум механизмам: 1) замена воздуха на воду в качестве распыливающего агента, 2) использование атомарного кислорода, выделяющегося в зоне горения при разложении воды под воздействием высокой температуры. Отсутствие лишнего воздуха в камере горения приводит к значительному снижению уровня NOx в продуктах сгорания. Управление расходом кислородсодержащего агента из ресивера 25 производится регулятором давления 6. Регулирование расхода кислородсодержащего агента плунжерной парой также невозможно, как и основного топлива, так как через этот ресивер возможна подача на утилизацию механически загрязненных жидкостей, например, отстоя из топливного ресивера. Через электромагнитный клапан 23 по команде системы управления вода поступает в смеситель эмульгатор 18, где происходит смешивание под давлением с топливом, имеющим температуру кипения. Клапан 23 открыт только в стационарном режиме горения, когда температура факела превышает 1000°C. Как только срабатывает система электрозажигания, при пропадании пламени клапан 23 перекрывает канал подачи воды. Одновременно со срабатыванием системы электророзжига открывается электромагнитный клапан 7, открывающий подачу легковоспламеняемого топлива (бензина) из ресивера 8. Этот клапан остается открытым еще некоторое время после срабатывания системы электророзжига.

В стационарном режиме работы устройства для сжигания горючих отходов в смеситель-эмульгатор 19 под давлением поступает разогретое до температуры испарения топливо, кислородсодержащй агент и воздух. Хорошо аэрированная гомогенная топливная эмульсия под давлением поступает в змеевик 17, в котором дополнительно перемешивается и нагревается до температуры воспламенения. При этом давление парогазовой смеси еще больше увеличивается. В смеситель 19 топливо подается под давлением 1,5-6 атм., а окислитель - под давлением 6-10 атм. Каналы устройств разогрева топлива, смешения и перегрева не забиваются, так как компоненты подаются на смешивание под большими исходными давлениями, в результате нагрева и испарения давление еще больше увеличивается. Смесь имеет в каналах большую скорость, что противодействует процессу отложения твердых компонентов. Обратные клапаны 14 защищают систему от обратных ударов. В момент распыления через форсунку 16 парогазовая смесь переходит в метастабильное состояние, в котором в дополнение к диффузионному происходит взрывное воспламенение. Таким образом процессы деструкции органических соединений начинаются задолго до камеры горения. Поданный в смеситель воздух хорошо разогревается в горячем топливе и змеевике 17 и активно участвует в реакциях окисления, что также способствует сокращению расхода воздуха и снижению уровня NOx в продуктах сгорания. Размеры камеры сгорания подбираются таким образом, что факел горения занимает ее объем полностью. Но в начале камеры горения могут выпадать твердые осадки, образующие прочное стекловидное тело - наплывы, которые меняют геометрию камеры сгорания и могут изменять режим горения. Для предотвращения этих нежелательных процессов предназначены форсунки 15, поток воздуха через которые регулируется вентилем 10. Перегретые газы с выхода горелки по пути к корню факела раскаляют внутренний цилиндр 21 горелки, выполняющий роль камеры горения, что в сочетании с дополнительным подогревом распыляемой смеси и балластированием первичного воздуха снижает температурные градиенты факела горения и еще снижает расход воздуха. Вероятность срывов и проскоков пламени минимизирована, так как раскаленная поверхность камеры сгорания служит термическим катализатором-воспламенителем. Сжигание происходит при температуре, значительно превышающей 1000°C, что обеспечивает стабильную термическую деструкцию исходных компонентов топливной смеси до простейших веществ. В целях недопущения обратного синтеза необходимо резкое охлаждение продуктов сгорания. На выходе горелки должен быть смонтирован эффективный потребитель тепла с развернутой поверхностью теплообмена. В противном случае требуется установка эффективного вентилятора, который будет подхватывать и разбавлять продукты сгорания спутным потоком воздуха.

В описанном выше варианте устройство имеет циклический характер работы и требует остановки для перезаправки ресиверов. Непрерывность работы горелки можно обеспечить подключением топливной системы 28: топливо из расходной емкости, находящейся под атмосферным давлением через фильтр грубой очистки насосом подается в топливный ресивер. Расходная емкость в самой низкой точке, как и топливный ресивер, оборудована сливным устройством для слива конденсата воды и прочих негорючих жидкостей. Забор топлива из расходной емкости происходит не ниже 3-5 см от самой низкой точки. Конденсат и прочие слитые из расходной емкости негорючие жидкости также подлежат сбору и утилизации в горелке через ресивер для кислородсодержащего агента. Топливный ресивер оборудован датчиками минимального и максимального уровня жидкости. Система управления управляет насосом, поддерживая уровень топлива между датчиками. Если планируется эксплуатация расходной емкости в условиях низких отрицательных температур, когда топливо теряет текучесть, то она должна быть оборудована автоматическим подогревающим устройством, поддерживающим температуру на уровне сохранения текучести топлива (ориентировочно 10°C ниже 0).

По сравнению с аналогами, использующими дозирующие насосы, требования к насосу минимальны. Количество перекачиваемой жидкости может зависеть от ее вязкости и температуры. Насос периодического действия шестеренчатого типа должен создавать давление на выходе не менее 3-8 атм (в зависимости от производительности горелки давление в ресивере может поддерживаться 1,5-6 атм).

Также можно автоматически пополнять ресивер кислородсодержащего агента из водопроводной сети или расходной емкости 27.

Работа устройства для сжигания жидких горючих отходов может управляться контроллером через цепи обратной связи - датчик наличия пламени, датчики температуры, датчики давления, датчики уровня жидкости. Контроллер запрограммирован соответствующим образом для выполнения набора инструкций для осуществления шагов регулирования и подачи контрольных сигналов согласно настоящему изобретению.

Заявляемое устройство при относительной простоте конструкции позволяет максимально полно утилизировать загрязненное топливо, обеспечивая чистоту продуктов сгорания:

1. Поддерживает температуру горения уверенно выше 1000°C без локальных температурных градиентов, обеспечивая деструкцию исходных компонентов топлив в процессе сгорания до элементарных или простейших составляющих.

2. Минимизирует возможность восстановления исходных компонентов и синтез новых токсичных веществ, для чего минимизированы температурные градиенты факела и минимизирована вероятность переходных процессов.

3. Минимизирован расход воздуха на окисление и сокращено прохождение воздуха через зону высокотемпературного факела в целях минимизации содержания NOx, для чего обеспечена эффективная подготовка топлива и окислителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ экологически безопасной утилизации химически загрязненных жидких топлив и устройство для его осуществления | 2016 |

|

RU2676298C1 |

| СПОСОБ СЖИГАНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2003 |

|

RU2262039C2 |

| СПОСОБ СЖИГАНИЯ ЖИДКИХ УГЛЕВОДОРОДНЫХ ТОПЛИВ | 2001 |

|

RU2210027C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ И КАМЕРНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2280813C2 |

| СПОСОБ СВЕРХТОНКОГО РАСПЫЛИВАНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2644422C1 |

| ГОРЕЛКА | 1996 |

|

RU2118752C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЁ ЭКСПЛУАТАЦИИ | 2014 |

|

RU2561754C1 |

| ЭЛЕКТРОСТАТИЧЕСКАЯ ГОРЕЛКА ДЛЯ СЖИГАНИЯ ЖИДКИХ ТОПЛИВ В ТОПКАХ ЭНЕРГЕТИЧЕСКИХ КОТЛОВ | 2015 |

|

RU2601396C1 |

| СПОСОБ СЖИГАНИЯ ПРЕДВАРИТЕЛЬНО ПОДГОТОВЛЕННОЙ "БЕДНОЙ" ТОПЛИВОВОЗДУШНОЙ СМЕСИ В ДВУХКОНТУРНОЙ МАЛОЭМИССИОННОЙ ГОРЕЛКЕ С ПРИМЕНЕНИЕМ ДИФФУЗИОННОГО СТАБИЛИЗИРУЮЩЕГО ФАКЕЛА | 2014 |

|

RU2548525C1 |

| СПОСОБ СТУПЕНЧАТОГО СЖИГАНИЯ ПЫЛЕУГОЛЬНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2020 |

|

RU2766193C1 |

Изобретение относится к энергетике. Устройство для экологически чистой утилизации жидких горючих отходов, содержащее бак для отработанного масла, распиливающее устройство с поджигом, компрессор с редуктором и запорным электроуправляемым клапаном, камеру горения из вложенных коаксиальных цилиндров, в состав которого дополнительно введены ресиверы основного топлива, воздуха, кислородсодержащего агента и легковоспламеняемого топлива, давление в которых регулируется соответствующими редукторами, а подача компонента на сжигание управляется соответствующими запорными клапанами, смеситель-эмульгатор, причем объем внутреннего цилиндра горелки является камерой горения, а наружный цилиндр является кожухом горелки, при этом в образующемся кольцевом зазоре между внутренним и наружным цилиндрами размещены трубопроводы разогрева топлива и парогазотопливной эмульсии, выполненные в виде змеевиков, навитых на внутренний цилиндр и нагреваемых потоком перегретых продуктов сгорания, поступающих к корню факела. Изобретение позволяет максимально полно утилизировать загрязненное топливо, обеспечивая чистоту продуктов сгорания. 4 з.п. ф-лы, 2 ил.

1. Устройство для экологически чистой утилизации жидких горючих отходов, содержащее бак для отработанного масла, распиливающее устройство с поджигом, компрессор с редуктором и запорным электроуправляемым клапаном, камеру горения из вложенных коаксиальных цилиндров, в состав которого дополнительно введены ресиверы основного топлива, воздуха, кислородсодержащего агента и легковоспламеняемого топлива, давление в которых регулируется соответствующими редукторами, а подача компонента на сжигание управляется соответствующими запорными клапанами, смеситель-эмульгатор, отличающееся конструкцией горелки, в которой объем внутреннего цилиндра является камерой горения, а наружный цилиндр является кожухом горелки, при этом в образующемся кольцевом зазоре между внутренним и наружным цилиндрами размещены трубопроводы разогрева топлива и парогазотопливной эмульсии, выполненные в виде змеевиков, навитых на внутренний цилиндр и нагреваемых потоком перегретых продуктов сгорания, поступающих к корню факела.

2. Устройство, по п. 1, отличающееся соотношением поперечных сечений цилиндров и сечения выходного отверстия продуктов горения, длины цилиндров и их взаимного расположения: коаксиально вложенные цилиндры горелки выполнены с размерами в соотношении Lb>Lv на 30-40 мм, а площадь сечения внутреннего цилиндра Sv составляет 85% от наружного цилиндра Sb, при этом площадь сечения наружного цилиндра на выходе продуктов сгорания уменьшена до Sm, что составляет 70% от Sb, где

Lb - длина наружного цилиндра;

Lv - длина внутреннего цилиндра;

Sb - площадь сечения наружного цилиндра;

Sv - площадь сечения внутреннего цилиндра;

Sm - площадь сечения наружного цилиндра на выходе продуктов сгорания,

при этом в области выхода продуктов сгорания торец внутреннего цилиндра отстоит на 15-20 мм от торца наружного цилиндра.

3. Устройство по п. 1, отличающееся тем, что внутренний цилиндр горелки, служащий камерой горения, выполнен из термически стойкого материала, например, из стали с высоким содержанием хрома или керамики.

4. Устройство по п. 1, отличающееся тем, что участки трубопроводов длиной не менее 0,5 м в виде змеевиков, навитых на внутренний цилиндр в начале камеры горения, размещены в образованном коаксиальными цилиндрами горелки кольцевом зазоре - в потоке части горячих газов, движущихся с выхода горелки к корню факела.

5. Устройство по п. 4, отличающееся тем, что сечения распыливающей форсунки и трубопроводов в участках нагрева имеют сечение 1-1,5 мм, большее, чем размер ячеек фильтрующих элементов, но обеспечивающее высокую скорость движения компонентов топливной смеси, предотвращающую отложение твердого осадка в высокотемпературных зонах.

| Сушильный барабан с продольными полками для пересыпания высушиваемого материала | 1926 |

|

SU27677A1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ЖИДКИХ ОРГАНИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2008 |

|

RU2386898C2 |

| СПОСОБ И АППАРАТ НАГРЕВА НЕФТЕПРОДУКТОВ | 2007 |

|

RU2343180C2 |

| Горелка для сжигания жидкого топлива | 1958 |

|

SU119291A1 |

| Горелка | 1980 |

|

SU877228A2 |

| СПОСОБ НАГРЕВА ТЯЖЕЛОГО НЕФТЯНОГО ОСТАТКА В ТРУБЧАТОЙ ПЕЧИ И ТРУБЧАТАЯ ПЕЧЬ | 2005 |

|

RU2293105C1 |

| Устройство для отливки мармелада и конфет в формы | 1931 |

|

SU29698A1 |

| KR 0100888810 B1, 16.03.2009. | |||

Авторы

Даты

2016-05-20—Публикация

2013-03-18—Подача