Область техники, к которой относится изобретение

Изобретение относится к авиационной промышленности, а более конкретно - к гидробакам, используемым в гидравлических системах управления самолетов в качестве аккумуляторов.

Гидробаки предназначены для хранения необходимого запаса жидкости, обеспечения подачи жидкости в насосы на всех режимах полета, включая положительные и отрицательные перегрузки по трем координатным осям (Χ, Y, Z) самолета, для сепарации газа, для компенсации объемов рабочей жидкости при изменениях ее температуры и давления, при работе дифференциальных агрегатов, для уменьшения пенообразования, для ограничения давления в баке, для сброса излишков жидкости.

Уровень техники

Из уровня техники известен ряд пневмогидравлических аккумуляторов, например из публикаций авторских свидетельств СССР SU 1067252 A1, МПК F15B 1/08 опубл. 15.01.1984, SU 1355773 A1, МПК F15B 1/04, опубл. 30.11.1987 и SU 1827466 A1, МПК F16F 9/06, опубл. 15.07.1993. Данные известные пневмогидравлические аккумуляторы предусматривают разделение рабочей жидкости и газа другой жидкостью, однако по различным причинам они не могут быть использованы в гидравлических системах управления самолетов.

Из публикации международной заявки WO 2012/156615, МПК F02K 9/44, опубл. 22.11.2012, известен пневмогидравлический аккумулятор, предназначенный для обеспечения подачи топлива в жидкостные ракетные двигатели. Такой известный пневмогидравлический аккумулятор также не может быть использован в гидравлических системах управления самолетов.

В гидравлических системах управления самолетов могут быть использованы гидробаки, например, описанные в статье И.С. Шумилова, Н.П. Солотенкова, Т.Г. Виноградовой «Агрегаты хранения жидкости авиационных гидросистем» (Электронное научно-техническое издание «НАУКА И ОБРАЗОВАНИЕ», декабрь 2012 г. DOI: 10.7463/0113.0513812). Гидробаки открытого типа, описанные в этой статье, недостаточно эффективны вследствие необеспеченности уменьшения образования пены в противоперегрузочной камере и обеспечения отвода ее в рабочую камеру.

Из уровня техники известна гидросистема по патенту RU 2455197 C1, МПК B64C 13/36, опубл. 10.07.2012. Гидробаки, используемые в указанной известной гидросистеме, выполнены с поршневыми разделителями рабочей жидкости и газа, что определяет пониженную надежность гидросистемы из-за риска ограничения подвижности поршневых разделителей.

Наиболее близким аналогом предлагаемого изобретения является гидробак для гидравлической системы управления самолета Як-42, который содержит наддуваемую рабочую камеру без разделения рабочей жидкости и газа и противоперегрузочную камеру, которые разделены перегородкой и сообщены между собой через пеноотводной канал с весовым обратным клапаном и свободным переливным каналом непосредственно, а также патрубок для наддува рабочей камеры, пеногаситель и патрубки для подачи и слива рабочей жидкости, сообщенные с верхней частью противоперегрузочной камеры.

Недостатки гидробака гидравлической системы управления самолета Як-42 заключаются в сложности его реализации вследствие совмещения функций бака для двух гидросистем и частичного совмещения патрубков для подачи и слива рабочей жидкости, а также недостаточной надежности средств уменьшения образования пены в противоперегрузочной камере и обеспечения отвода ее в рабочую камеру.

Сущность изобретения

Задачей, решаемой заявленным изобретением, является создание гидробака гидравлической системы управления самолета, характеризующегося надежным предотвращением попадания пены в гидроприводы системы и повышенной надежностью работы.

Поставленная задача решается предлагаемым гидробаком гидравлической системы управления самолета, содержащим наддуваемую рабочую камеру без разделения рабочей жидкости и газа и противоперегрузочную камеру, которые разделены перегородкой и сообщены между собой через пеноотводной канал с весовым обратным клапаном и свободным переливным каналом непосредственно, а также патрубок для наддува рабочей камеры, пеногаситель и патрубки для подачи и слива рабочей жидкости, сообщенные с верхней частью противоперегрузочной камеры, отличающийся тем, что пеногаситель включает в себя конический наконечник, установленный над обращенным в противоперегрузочную камеру входным отверстием патрубка для подачи рабочей жидкости, который выполнен конфузорным, и конический наконечник, установленный над обращенным в противоперегрузочную камеру выходным отверстием патрубка для слива рабочей жидкости, который выполнен диффузорным.

Техническим результатом предлагаемого изобретения является уменьшение вероятности образования пены в противоперегрузочной камере с обеспечением отвода ее в рабочую камеру.

Указанный технический результат достигается тем, что в гидробаке гидравлической системы управления самолета, содержащем наддуваемую рабочую камеру без разделения рабочей жидкости и газа и противоперегрузочную камеру, которые разделены перегородкой и сообщены между собой через пеноотводной канал с весовым обратным клапаном и свободным переливным каналом непосредственно, а также патрубок для наддува рабочей камеры, пеногаситель и патрубки для подачи и слива рабочей жидкости, сообщенные с верхней частью противоперегрузочной камеры, согласно изобретению, пеногаситель включает в себя конический наконечник, установленный над обращенным в противоперегрузочную камеру входным отверстием патрубка для подачи рабочей жидкости, который выполнен конфузорным, и конический наконечник, установленный над обращенным в противоперегрузочную камеру выходным отверстием патрубка для слива рабочей жидкости, который выполнен диффузорным.

В варианте реализации заявленного изобретения патрубки для подачи и слива рабочей жидкости могут быть расположены на расстоянии между ними для минимизации взаимодействия потоков подаваемой и сливаемой рабочей жидкости.

Также в еще одном варианте реализации заявленного изобретения объем противоперегрузочной камеры на участке между нижним срезом свободного переливного канала и краем всасывающей горловины патрубка для подачи рабочей жидкости может быть не менее дифференциальной разности объемов гидроприводов управляемых агрегатов системы управления самолета и шасси самолета и достаточен для обеспечения работы гидравлической системы управления самолета во всех возможных условиях ее эксплуатации, в том числе при изменении во время работы объема гидроприводов с дифференциальными рабочими камерами.

В другом варианте реализации заявленного изобретения гидробак может быть выполнен с несколькими переливными каналами, непосредственно сообщающими между собой рабочую и противоперегрузочную камеры.

Также в еще одном из вариантов реализации заявленного изобретения перегородка, разделяющая рабочую и противоперегрузочную камеры, может быть выполнена в виде перевернутого стакана с обращенным в рабочую камеру выпуклым дном, при этом свободный канал, непосредственно сообщающий между собой нижние части рабочей и противоперегрузочной камер, может быть выполнен кольцевым, а пеноотводной канал с весовым обратным клапаном может быть установлен в верхней части выпуклого дна перегородки, разделяющей рабочую и противоперегрузочную камеры.

В еще одном варианте реализации заявленного изобретения противоперегрузочная камера с разделительной перегородкой и весовым обратным клапаном могут быть расположены в отсеке, установленном под углом 90°±10° к рабочей камере, расположенной под углом 180°±10° к оси X самолета.

Краткое описание чертежей

Предлагаемое изобретение иллюстрируется следующими чертежами.

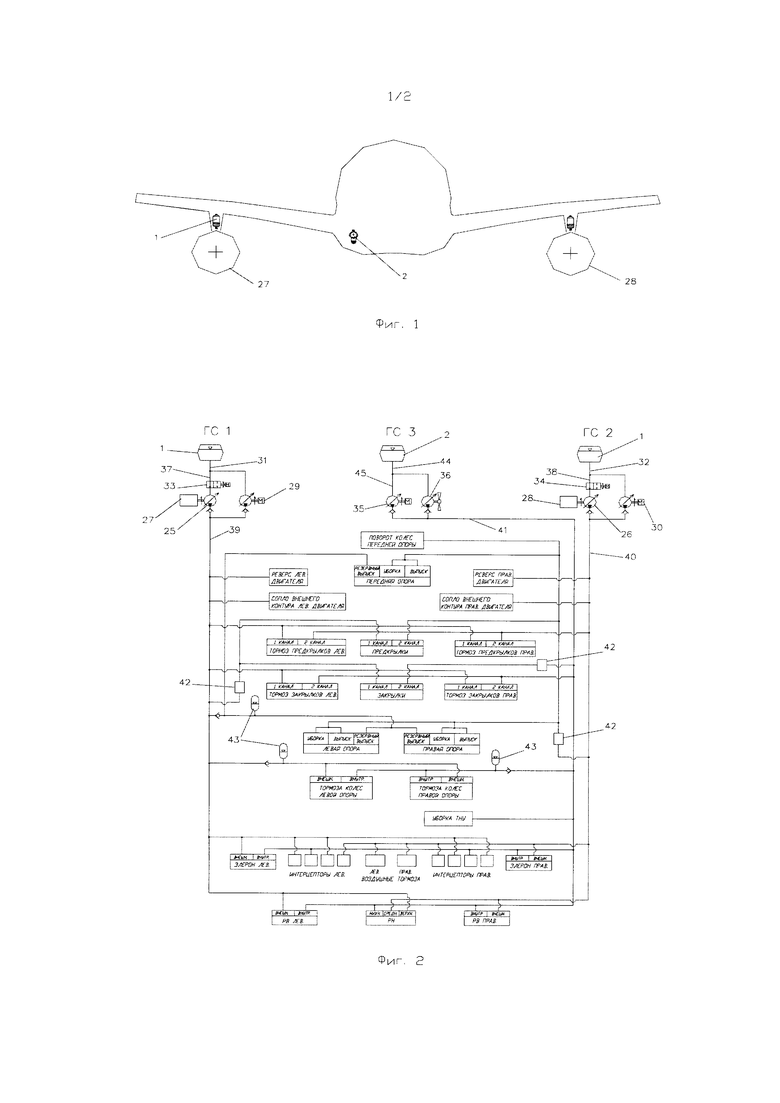

Фиг. 1 - расположение гидробаков 1-й, 3-й и 2-й подсистем гидропитания самолета.

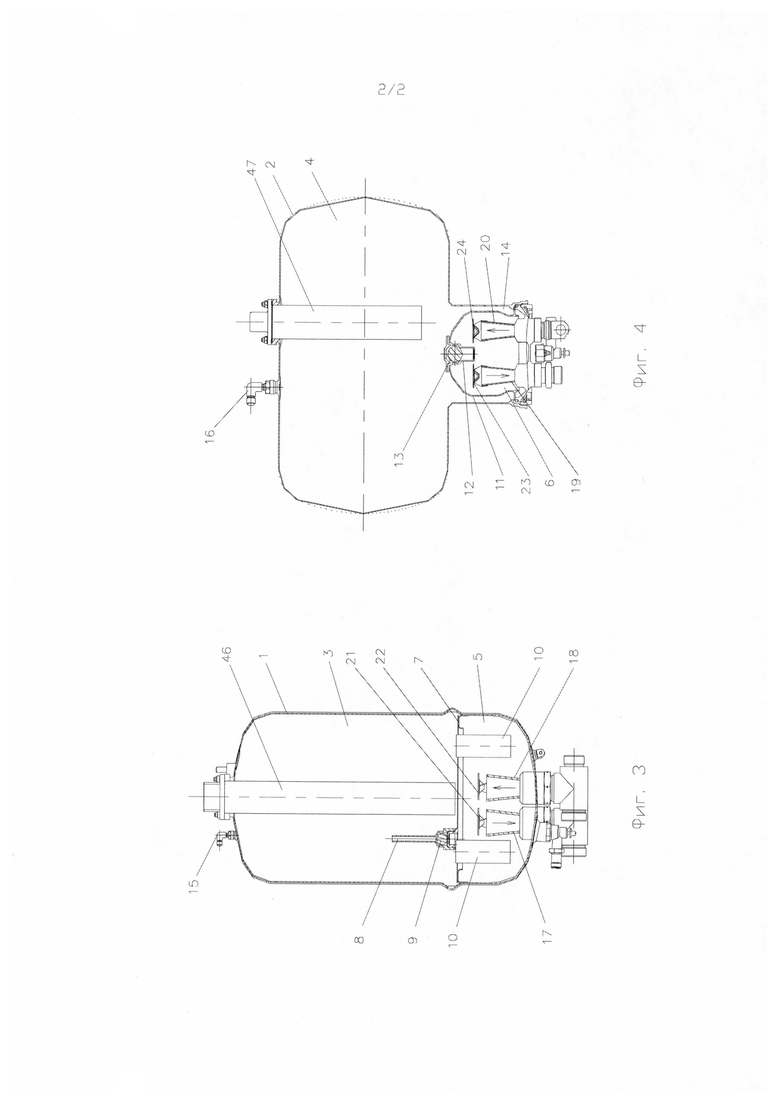

Фиг. 2 - структурная схема гидравлической системы управления самолета.

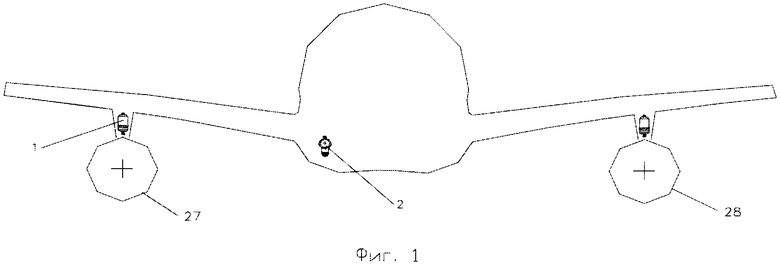

Фиг. 3 - гидробак 1-й или 2-й подсистемы гидропитания самолета.

Фиг. 4 - гидробак 3-й подсистемы гидропитания самолета.

Раскрытие изобретения

Гидравлическая система (см. фиг. 2) самолета содержит три подсистемы гидропитания. Каждая подсистема гидропитания включает гидробак (1) (см. фиг. 3) или (2) (см. фиг. 4) с наддуваемой рабочей камерой (3) (см. фиг. 3) или (4) (см. фиг. 4) без разделения рабочей жидкости и газа и противоперегрузочной камерой (5) (см. фиг. 3) или (6) (см. фиг. 4).

В гидробаке (1) камеры (3) и (5) разделены перегородкой (7) и сообщены между собой через пеноотводной канал (8) с весовым обратным клапаном (9) и двумя свободными переливными каналами (10) непосредственно.

В гидробаке (2) камеры (4) и (6) разделены перегородкой (11) в виде перевернутого стакана с обращенным в рабочую камеру выпуклым дном, разделяющим камеры (4) и (6), и сообщены между собой через пеноотводной канал (12) с весовым обратным клапаном (13) и кольцевым свободным переливным каналом (14) непосредственно. Камера (6) с разделительной перегородкой (11) и весовым обратным клапаном (13) расположены в отсеке, установленном под углом 90°±10° к рабочей камере (4), расположенной под углом 180°±10° к оси X самолета.

Гидробак (1) содержит патрубок (15) для наддува рабочей камеры (3) сжатым газом (источник не показан). Гидробак (2) содержит патрубок (16) для наддува рабочей камеры (4) сжатым газом (источник на фиг. не показан).

В гидробаке (1) патрубок (17) для подачи рабочей жидкости и патрубок (18) для слива рабочей жидкости сообщены с верхней частью камеры (5). В гидробаке (2) патрубок (19) для подачи рабочей жидкости и патрубок (20) для слива рабочей жидкости сообщены с верхней частью камеры (6).

Патрубки (18) и (20) подключены к соответствующим магистралям (не показаны) слива рабочей жидкости, с которыми соединены линии (не показаны) слива рабочей жидкости гидроприводов.

Объем камер (5) и (6) на участке между нижним срезом свободного переливного канала (10) и (14), соответственно, и краем всасывающей горловины патрубка (17) и (19), соответственно, не менее дифференциальной разности объемов соответствующих гидроприводов управляемых агрегатов и шасси самолета. Объем камер (5) и (6) на участке между нижним срезом свободного переливного канала (10) и (14), соответственно, и краем всасывающей горловины патрубка (17) и (19) достаточен для обеспечения работы гидравлической системы управления самолета во всех возможных условиях ее эксплуатации. В том числе, при изменении во время работы объема приводов с дифференциальными рабочими камерами.

В гидробаке (1) пеногаситель включает в себя конический наконечник (21), установленный над обращенным в противоперегрузочную камеру (5) входным отверстием патрубка (17) для подачи рабочей жидкости, который выполнен конфузорным. Пеногаситель в гидробаке (1) включает в себя также конический наконечник (22), установленный над обращенным в противоперегрузочную камеру (5) выходным отверстием патрубка (18) для слива рабочей жидкости, который выполнен диффузорным.

В гидробаке (2) пеногаситель включает в себя конический наконечник (23) над обращенным в камеру (6) входным отверстием патрубка (19), который выполнен конфузорным. Пеногаситель в гидробаке (2) включает в себя также конический наконечник (24) над обращенным в камеру (6) выходным отверстием патрубка (20), который выполнен диффузорным.

В 1-й и 2-й подсистемах гидропитания (фиг. 2) основным источником гидравлической энергии служат гидронасосы (25) и (26) с приводом от маршевых двигателей (27) и (28), соответственно, самолета. Резервным источником гидравлической энергии в них служат насосные станции (29), (30), работающие от системы электропитания переменного тока нестабилизированной частоты.

В целях повышения пожарной безопасности в линиях всасывания (31) и (32), соответственно, между гидробаком (1) и гидронасосом (25), (26), соответственно, установлены перекрывные краны (33) и (34), которые закрываются при пожаре соответствующего двигателя.

В 3-й подсистеме гидропитания использована насосная станция (35) с электропитанием от системы электроснабжения переменного тока нестабилизированной частоты. В качестве резервного источника гидравлической энергии в третьей подсистеме гидропитания использована турбокомпрессорная установка (36).

Гидробаки (1) с, приблизительно, вертикально расположенными рабочей (3) и противоперегрузочной (5) камерами могут быть установлены в пилонах (фиг. 1) левой и правой гондол маршевых двигателей (27) и (28), а в 3-й - гидробак (2) с противоперегрузочной камерой (6), установленной под углом 90°±0° к рабочей камере (4), может быть расположен в обтекателе ниши под одну из основных опор шасси самолета.

Электропитание насосных станций осуществляется от генераторов маршевых двигателей (27) и (28), генератора вспомогательной силовой установки (не показана) или при наземном обслуживании самолета - от аэродромного источника (не показан).

Входы гидронасосов (25), (26), насосных станций (29), (30) и (35) и турбокомпрессорной установки (36) соединены линиями (31), (32), (37), (38), (44) и (45) всасывания с соответствующими патрубками подачи рабочей жидкости гидробаков (1), (2).

Выходы гидронасосов (25), (26), насосных станций (29), (30) и (35) и турбокомпрессорной установки (36) соединены через обратные клапаны с магистралями (39), (40) и (41) нагнетания соответствующей подсистемы гидропитания.

К магистралям (39), (40) и (41) нагнетания подключены соответствующие линии питания гидроприводов управляемых агрегатов и шасси самолета (фиг. 2).

В линиях питания гидроприводов мощных потребителей (шасси, закрылки, предкрылки) установлены подпорные клапаны (42), предназначенные для закрытия при падении давления за ними с обеспечением приоритета гидропитания потребителей, подключенным до них.

К линиям питания гидроприводов резервного выпуска основных опор шасси и тормозов основных опор шасси за соответствующими обратными клапанами, установленными в них, подключены гидроаккумуляторы (43).

При запуске двигателей (27) и (28) самолета и включении электропитания начинают работу гидронасосы (25), (26) и насосная станция (35).

Рабочая жидкость в гидробаках (1) и (2) находится под постоянным давлением сжатым газом.

Из магистралей (39), (41) нагнетания часть рабочей жидкости проходит на зарядку гидроаккумуляторов (43), где энергия рабочей жидкости аккумулируется вследствие сжатия газа.

Заполнение гидробаков (1) и (2) рабочей жидкостью производится закрытым способом на земле через магистрали слива (не показаны). Уровень рабочей жидкости в баках контролируется посредством датчиков (46), (47) по индикатору на панели заправки. Сигнал «минимальный остаток» (при критическом снижении уровня жидкости в гидробаке) выдается в систему контроля.

При отрицательных перегрузках грузовой обратный клапан (9), (13) захлопывается, препятствуя вытеканию жидкости из противоперегрузочной камеры (5), (6), что позволяет сохранять работоспособность гидробака до окончания перегрузки.

В результате заявленного выполнения пеногасителя в виде конических наконечников на обращенных в противоперегрузочную камеру концах раздельных патрубков для подачи и слива рабочей жидкости, которые выполнены, соответственно, конфузорной и диффузорной формы, достигается технический результат повышения надежности работы гидробака за счет уменьшения вероятности образования пены в противоперегрузочной камере с обеспечением отвода ее в рабочую камеру через пеноотводной канал с весовым обратным клапаном, поскольку:

- распределение рабочей жидкости по поверхности конического наконечника патрубка ее для подачи из противоперегрузочной камеры с последующим плавным увеличением скорости потока в конфузоре патрубка предупреждает образование пены в противоперегрузочной камере;

- в диффузоре сливного патрубка жидкость замедляется и очищается от пузырьков воздуха, которые поднимаются вверх и через противоперегрузочный клапан уходят в рабочую камеру гидробака;

- разнесение патрубков подачи и слива рабочей жидкости исключает взаимодействие подаваемого и сливаемого потоков жидкости в противоперегрузочной камере, исключая пенообразование при взаимодействии потоков.

Промышленная применимость

Изобретение предназначено для использования в авиационной технике для повышения надежности работы гидробака самолета за счет уменьшения вероятности образования пены в противоперегрузочной камере с обеспечением отвода ее в рабочую камеру через пеноотводной канал с весовым обратным клапаном.

Все технические средства, применение которых предусмотрено изобретением, разрабатываются и выпускаются как отечественными промышленными предприятиями, так и ведущими компаниями зарубежных стран.

Предусмотренное изобретением взаимодействие средств реализуется в известных процессах различного назначения в области авиастроения. В процессе изготовления всех устройств, входящих в гидробак гидравлической системы управления самолета, может быть использовано типовое, стандартное промышленное оборудование, известные материалы и комплектующие изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА САМОЛЕТА | 2010 |

|

RU2455197C1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА | 1994 |

|

RU2092390C1 |

| АВТОНОМНЫЙ ГИДРОПРИВОД | 2001 |

|

RU2212576C2 |

| Блок передачи мощности гидравлической системы самолета | 2023 |

|

RU2803904C1 |

| РЕГУЛИРУЕМЫЙ БЛОК ПЕРЕДАЧИ МОЩНОСТИ ГИДРАВЛИЧЕСКОЙ СИСТЕМЫ САМОЛЕТА | 2023 |

|

RU2814642C1 |

| АВАРИЙНЫЙ ПРИВОД ВЫПУСКА ШАССИ С ДОПОЛНИТЕЛЬНОЙ ОБРАТНОЙ СВЯЗЬЮ | 2022 |

|

RU2793267C1 |

| РЕГУЛИРУЕМЫЙ БЛОК ПЕРЕДАЧИ МОЩНОСТИ ГИДРАВЛИЧЕСКОЙ СИСТЕМЫ САМОЛЕТА | 2023 |

|

RU2814901C1 |

| АВТОНОМНЫЙ ГИДРОПРИВОД-БЛОК ЭЛЕКТРОГИДРАВЛИЧЕСКИХ РУЛЕВЫХ МАШИН | 2003 |

|

RU2262625C2 |

| УСТРОЙСТВО ДЕГАЗАЦИИ ЖИДКОСТИ ДИНАМИЧЕСКОГО БАКА ОТКРЫТОГО ТИПА | 2014 |

|

RU2570668C1 |

| АВАРИЙНЫЙ ПРИВОД ВЫПУСКА ШАССИ | 2022 |

|

RU2780009C1 |

Изобретение относится к авиации, в частности к гидравлическим системам летательного аппарата. Гидробак гидравлической системы управления самолета содержит наддуваемую рабочую камеру без разделения рабочей жидкости и газа и противоперегрузочную камеру, разделенные перегородкой и сообщенные пеноотводным каналом с весовым обратным клапаном и свободным переливным каналом, а также патрубок для наддува рабочей камеры, пеногаситель и патрубки для подачи и слива рабочей жидкости, сообщенные с верхней частью противоперегрузочной камеры. Пеногаситель включает в себя конический конфузорный наконечник, установленный над обращенным в противоперегрузочную камеру входным отверстием патрубка для подачи рабочей жидкости, и конический диффузорный наконечник, установленный над обращенным в противоперегрузочную камеру выходным отверстием патрубка для слива рабочей жидкости. Достигается повышение надежности работы гидросистемы за счет предотвращения попадания пены в гидроприводы. 5 з.п. ф-лы, 4 ил.

1. Гидробак гидравлической системы управления самолета, содержащий наддуваемую рабочую камеру без разделения рабочей жидкости и газа и противоперегрузочную камеру, которые разделены перегородкой и сообщены между собой через пеноотводной канал с весовым обратным клапаном и свободным переливным каналом непосредственно, а также патрубок для наддува рабочей камеры, пеногаситель и патрубки для подачи и слива рабочей жидкости, сообщенные с верхней частью противоперегрузочной камеры, отличающийся тем, что пеногаситель включает в себя конический наконечник, установленный над обращенным в противоперегрузочную камеру входным отверстием патрубка для подачи рабочей жидкости, который выполнен конфузорным, и конический наконечник, установленный над обращенным в противоперегрузочную камеру выходным отверстием патрубка для слива рабочей жидкости, который выполнен диффузорным.

2. Гидробак по п. 1, отличающийся тем, что патрубки для подачи и слива рабочей жидкости расположены на расстоянии между ними, минимизирующем взаимодействие потоков подаваемой и сливаемой рабочей жидкости.

3. Гидробак по п. 1 или 2, отличающийся тем, что объем противоперегрузочной камеры на участке между нижним срезом свободного переливного канала и краем всасывающей горловины патрубка для подачи рабочей жидкости составляет не менее дифференциальной разности объемов гидроприводов управляемых агрегатов и шасси самолета.

4. Гидробак по п. 1, отличающийся тем, что выполнен с несколькими переливными каналами, сообщающими между собой рабочую и противоперегрузочную камеры непосредственно.

5. Гидробак по п. 1, отличающийся тем, что перегородка, разделяющая рабочую и противоперегрузочную камеры, выполнена в виде перевернутого стакана с обращенным в рабочую камеру выпуклым дном, свободный канал, непосредственно сообщающий между собой нижние части рабочей и противоперегрузочной камер, выполнен кольцевым, а пеноотводной канал с весовым обратным клапаном установлен в верхней части выпуклого дна перегородки, разделяющей рабочую и противоперегрузочную камеры.

6. Гидробак по п. 5, отличающийся тем, что противоперегрузочная камера с разделительной перегородкой и весовым обратным клапаном расположены в отсеке, установленном под углом 90°±10° к рабочей камере, расположенной под углом 180°±10° к оси X самолета.

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА САМОЛЕТА | 2010 |

|

RU2455197C1 |

| СПОСОБ ОБРАБОТКИ ВОЛОСЯНОГО ПОКРОВА МЕХОВЫХ ШКУР• | 0 |

|

SU168843A1 |

Авторы

Даты

2016-05-20—Публикация

2014-12-16—Подача