Изобретение относится к электротехнической промышленности и может быть использовано при производстве первичных литиевых химических источников тока.

Известен электролит для химического источника тока системы диоксид марганца - литий (патент на полезную модель RU 90263, МПК H01M 6/16), включающего тетрагидрофуран либо диоксолан в качестве функциональной добавки для увеличения электропроводности электролита при работе в интервале пониженных температур от -10 до - 40 °С. Способ включает смешивание компонентов при следующем соотношении, мас.%: перхлорат лития - 5÷8,5; диметоксиэтан - 18÷45; тетрагидрофуран либо диоксолан - 15÷42; пропиленкарбонат - остальное.

Однако недостатками данного способа являются, во-первых, добавка тетрагидрофурана способствует улучшению работы источника тока только при низких температурах и наоборот снижает его электрические характеристики при работе в нормальных условиях, во-вторых, низкое содержание неорганической соли приведет к нестабильной работе источника тока из-за снижения электропроводности электролита, в-третьих, высокое содержание диметоксиэтана в электролите приведет к увеличению себестоимости источников тока и батарей на их основе из-за его высокой стоимости, а также к снижению электрических характеристик источника тока из-за снижения растворимости литиевого электрода.

Известен электролит для литиево-диоксидмарганцевого химического источника тока (патент СССР на изобретение №1667177, МПК-5 H01M 6/16), содержащий раствор соли лития, например лития хлорнокислого, в апротонном диполярном растворителе, например пропиленкарбонате, с остаточной водой, при этом с целью повышения энергоемкости источника тока электролит содержит указанные ингредиенты в следующих количествах, мас.%: перхлорат лития - 8,4-8,6; вода - 0,02-0,08; пропиленкарбонат - остальное.

Недостатками данного способа являются, во-первых, в приготовленном электролите имеется достаточно высокое содержание воды, которое влечет за собой снижение коэффициента использования литиевого электрода (% использования лития от его фактической закладки в электрод) и его пассивацию, и, как следствие, нестабильность электрохимической системы, падение напряжения при работе литиевого источника тока, а также снижение сохраняемости заряда при длительном промежутке времени, во-вторых, отсутствие диметоксиэтана в электролите приводит к возрастанию обменных процессов между катодом и анодом, что отрицательно сказывается на сроке службы литиевых источников тока.

Наиболее близким к заявляемому решению является способ получения неводного электролита для химического источника тока (авторское свидетельство на изобретение SU 1828344, МПК H01M 6/14, H01M 6/16), включающий смешивание компонентов в следующем соотношении, мас.%: перхлорат лития - 5,1-8,0; пропиленкарбонат - 43,0-48,0; конденсированный полициклический ароматический углеводород - 0,05-0,4; макроциклический полиэфир - 0,02-0,6; диметоксиэтан - остальное.

Недостатками прототипа являются, во-первых, при изготовлении электролита используются определенные макроциклические полиэфиры и конденсированные полициклические ароматические углеводороды, что приводит к зависимости от конкретного производителя и увеличению себестоимости электролита, во-вторых, сложная технология изготовления, так как общее количество компонентов конечного электролита составляет более трех, что приводит к возрастанию трудовых затрат и соответственно к возрастанию конечной стоимости первичных литиевых источников тока и батарей на их основе, в-третьих, количество диметоксиэтана должно быть определенное, так как при высоком или низком содержании его в электролите снижаются электрические характеристики или срок службы источников тока из-за снижения или увеличения растворимости литиевого электрода соответственно.

Задачей настоящего изобретения является разработка экономически эффективного и безопасного способа получения электролита, который впоследствии будет использован для изготовления первичных литиевых источников тока с низким саморазрядом.

Технический результат заключается:

во-первых, в использовании, при приготовлении электролита, концентрированного раствора лития хлорнокислого в пропиленкарбонате с пониженным содержанием воды, что приводит в дальнейшем к отсутствию роста внутреннего давления в источниках тока,

во-вторых, введение в электролит необходимого количества диметоксиэтана, что позволяет нормализовать растворимость литиевого электрода и тем самым повысить срок службы источника тока до 25 лет.

Электролит является одной из важнейших составных частей первичных литиевых источников тока. Основное требование, предъявляемое к органическим электролитам (или растворам неорганической соли в органическом растворителе), - их химическая и электрохимическая устойчивость, которая должна исключать взаимодействие электролитов или примесей в них с материалами электродов и сепарации корпуса источника тока, а также разложение растворов в условиях их хранения и эксплуатации. Наличие примесей в органических электролитах может вызывать увеличение растворимости катодных масс, снижение коррозионной устойчивости литиевого электрода и уменьшение области потенциалов электрохимической стабильности электролитов. Следствием указанных процессов является саморазряд, уменьшение разрядного напряжения и неустойчивость характеристик разряда. Накопление газообразных и легколетучих продуктов разложения электролитов в условиях хранения и эксплуатации может вызывать разгерметизацию источников тока. В настоящее время пропиленкарбонатные электролиты наиболее широко применяются для изготовления первичных литиевых источников тока и по этой причине представляют собой большой интерес для изучения и модернизации.

Сущность изобретения

Указанный технический результат достигается тем, что в способе получения электролита для литиевых химических источников тока, включающем смешивание лития хлорнокислого, диметоксиэтана и пропиленкарбоната, согласно заявляемому решению предварительно готовят концентрированный раствор лития хлорнокислого в пропиленкарбонате с пониженным содержанием воды при следующем соотношении, мас.%:

литий хлорнокислый - 17-21

пропиленкарбонат - 79-83,

затем смешивают концентрированный раствор диметоксиэтан и пропиленкарбонат под давлением 20-60 кПа в течение 2-5 мин при следующем соотношении, мас.%:

концентрированный раствор - 27-38

диметоксиэтан - 10-19

пропиленкарбонат - 52-54.

Описание способа

Все компоненты электролита подготавливают к дозированию и хранят в емкостях-накопителях из нержавеющей стали 12Х18Н10Т или титанового сплава ВТ 1-00. В процессе хранения в емкостях-накопителях поддерживают давление аргона 20-60 кПа (0,2-0,6 кгс/см2) при допустимой погрешность измерения давления ±0,07 кгс/см2.

Вначале готовят концентрированный раствор лития хлорнокислого в пропиленкарбонате при следующем соотношении, мас.%:

литий хлорнокислый - 17-21

пропиленкарбонат - 79-83.

При этом количество примесей в концентрате не превышает 1 мас.%, в том числе воды - не более 0,025 мас.%.

После этого начинают приготовление партии электролита. Партией считается электролит, приготовленный в одном контейнере. Электролит готовят в контейнере из нержавеющей стали 12Х18Н10Т. Во время приготовления электролита в помещении не допускается проводить приготовление концентрата.

Рассчитывают массу концентрированного раствора, необходимую для приготовления электролита, исходя из содержания хлорнокислого лития в концентрированном растворе, взятом для приготовления данной партии электролита. Передавливают аргоном в контейнер расчетное количество концентрированного раствора (ориентировочно 15-18 кг с погрешностью взвешивания ±100 г), контролируя его массу по циферблату весов. Затем в контейнер с концентрированным раствором аргоном передавливают диметоксиэтан (ориентировочно 7-9 кг с погрешностью взвешивания ±100 г), контролируя его массу по циферблату весов. Затем рассчитывают массу пропиленкарбоната, необходимого для приготовления электролита, после чего расчетное количество пропиленкарбоната передавливают аргоном в контейнер (ориентировочно 25-28 кг с погрешностью взвешивания ±100 г), контролируя его массу по циферблату весов.

Итоговая смесь содержит, мас.%:

концентрированный раствор - 27-38

диметоксиэтан - 10-19

пропиленкарбонат - 52-54.

Далее контейнер с итоговой смесью заполняют аргоном до давления 20-60 кПа (0,2-0,6 кгс/см2). Допустимая погрешность измерения давления ±0,07 кгс/см2. Затем проводится перемешивание электролита в контейнере, применяя приспособление для перемешивания или вручную. Длительность процесса перемешивания составляет 2-5 минут.

Согласно заявляемому способу были изготовлены конкретные составы электролита. Оптимальным является электролит, соответствующий следующим показателям:

внешний вид - бесцветная или светло-желтая жидкость, не содержащая механических примесей;

массовая доля воды - не более 0,02%;

массовая доля лития хлорнокислого (ПХЛ) - 6,0±0,5%;

массовая доля пропиленкарбоната (ПК) - 78±3%;

массовая доля диметоксиэтана (ДМЭ) - 16±3%;

массовая доля суммы метанола, пропиленгликоля и дипропиленгликоля - не более 0,15%;

массовая доля суммы остальных органических примесей - не более 0,15%;

массовая доля калия - не более 0,001%;

массовая доля натрия - не более 0,01%;

массовая доля кальция - не более 0,001%;

массовая доля железа - не более 0,0005%;

массовая доля никеля - не более 0,0005%.

Анализ электролита на содержание основных компонентов производят для каждой приготовленной партии.

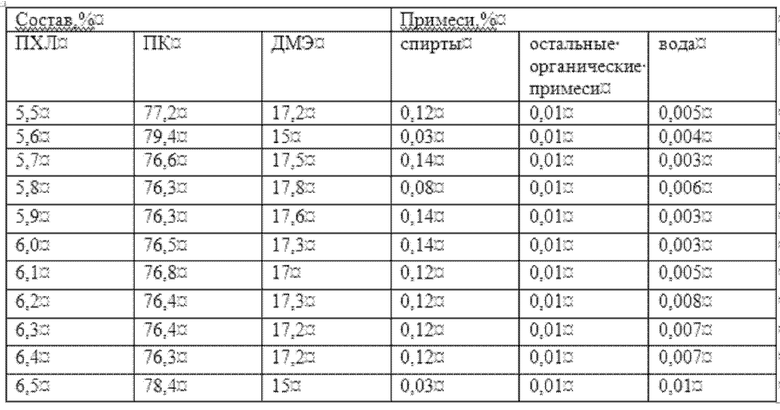

Примеры результатов реализации заявляемого способа для содержания ПХЛ 6,0±0,5% приведены в таблице 1.

Таблица 1

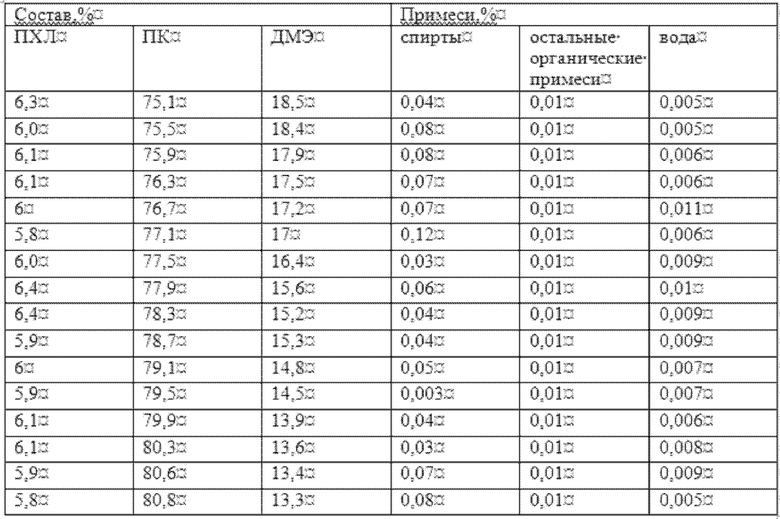

Примеры результатов реализации заявляемого способа для содержания ПК 78±3% приведены в таблице 2.

Таблица 2

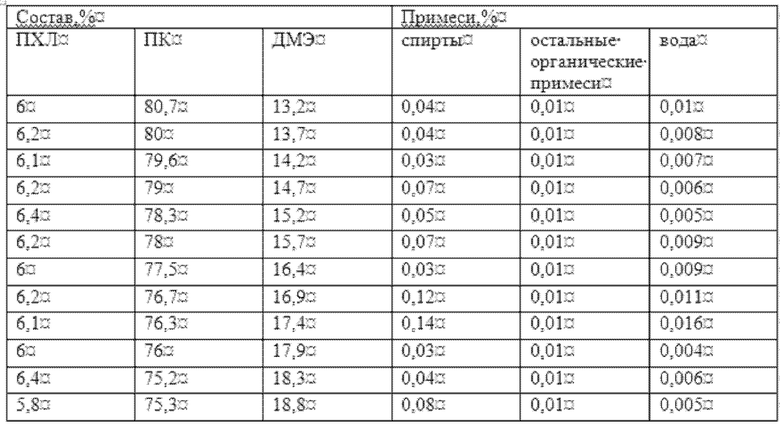

Примеры результатов реализации заявляемого способа для содержания ДМЭ 16±3% приведены в таблице 3.

Таблица 3

При массовой доли лития хлорнокислого меньше 5,5 % имеет место недостаточная электропроводимость электролита, что приводит к нестабильной работе первичного источника тока и снижению его электрических характеристик. При массовой доли лития хлорнокислого больше 6,5 % происходит перерасход и нерациональное использование дорогостоящих материалов и, как следствие, снижение экономической эффективности предложенного способа.

Массовая доля пропиленкарбоната, равная 75-81 %, является оптимальной для проведения процесса приготовления электролита и обеспечивает рациональное использование дорогостоящих материалов при приготовлении, а также снижает риск изготовления первичных источников тока с нестабильными электрическими характеристиками.

При массовой доли диметоксиэтана меньше 13 % имеет место возрастание обменных процессов между катодом и анодом, что отрицательно сказывается на сроке службы литиевых источников тока, а при массовой доли диметоксиэтана больше 19 % происходит увеличение себестоимости источников тока и батарей на их основе из-за его высокой стоимости и, как следствие, в дальнейшем снижение электрических характеристик источника тока из-за снижения растворимости литиевого электрода.

Преимущества способа заключаются в повышении качества приготавливаемого электролита, а также получение электролита для литиевых источников тока с низким содержанием воды и необходимым количеством диметоксиэтана, которое позволит повысить сохраняемость источника тока до 25 лет при отсутствии роста внутреннего давления.

Использование данного изобретения в промышленности позволяет повысить качество приготовленного электролита, что влечет за собой изготовление первичных литиевых источников тока и батарей на их основе с улучшенными характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТА ДЛЯ ЛИТИЕВЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2014 |

|

RU2557800C1 |

| ГЕЛЬ-ПОЛИМЕРНЫЙ ЭЛЕКТРОЛИТ ДЛЯ ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА | 2011 |

|

RU2457587C1 |

| НОВЫЙ ПОЛИМЕРНЫЙ ЭЛЕКТРОЛИТ И ЭЛЕКТРОХИМИЧЕСКОЕ УСТРОЙСТВО | 2007 |

|

RU2388088C1 |

| ПОЛОЖИТЕЛЬНЫЙ ЭЛЕКТРОД И СОДЕРЖАЩИЙ ЕГО ПЕРВИЧНЫЙ ЛИТИЕВЫЙ ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА | 2021 |

|

RU2780802C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1989 |

|

SU1688757A1 |

| ПОЛИМЕРНЫЙ ЭЛЕКТРОЛИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ | 2007 |

|

RU2373592C1 |

| ПЕРВИЧНЫЙ ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА | 2014 |

|

RU2583453C2 |

| ЭЛЕКТРОХРОМНОЕ УСТРОЙСТВО С ЛИТИЕВЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2534119C2 |

| КАТОДНЫЙ МАТЕРИАЛ ДЛЯ ЛИТИЕВОГО ИСТОЧНИКА ТОКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2169966C2 |

| ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА С НЕВОДНЫМ ЭЛЕКТРОЛИТОМ | 1991 |

|

SU1828344A1 |

Изобретение относится к электротехнической промышленности и может быть использовано при производстве первичных литиевых источников тока. Способ получения электролита для первичных литиевых источников тока осуществляется путем смешения лития хлорнокислого, диметоксиэтана и пропиленкарбоната. Предварительно готовят концентрированный раствор лития хлорнокислого в пропиленкарбонате с пониженным содержанием воды при следующем соотношении, мас.%: литий хлорнокислый - 17-21; пропиленкарбонат - 79-83, затем смешивают концентрированный раствор диметоксиэтан и пропиленкарбонат под давлением 20-60 кПа (0,2-0,6 кгс/см2) в течение 2-5 мин при следующем соотношении, мас.%: концентрированный раствор - 27-38; диметоксиэтан - 10-19; пропиленкарбонат - 52-54. Снижение роста внутреннего давления источника тока, нормализация растворимости литиевого электрода и, как следствие, повышение срока службы источника тока является техническим результатом изобретения. 3 табл.

Способ получения электролита для литиевых химических источников тока, включающий смешивание лития хлорнокислого, диметоксиэтана и пропиленкарбоната, отличающийся тем, что предварительно готовят концентрированный раствор лития хлорнокислого в пропиленкарбонате с пониженным содержанием воды при следующем соотношении, мас.%:

литий хлорнокислый - 17-21

пропиленкарбонат - 79-83,

затем смешивают концентрированный раствор диметоксиэтан и пропиленкарбонат под давлением 20-60 кПа (0,2-0,6 кгс/см2) в течение 2-5 мин при следующем соотношении, мас.%:

концентрированный раствор - 27-38

диметоксиэтан - 10-19

пропиленкарбонат - 52-54.

| ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА С НЕВОДНЫМ ЭЛЕКТРОЛИТОМ | 1991 |

|

SU1828344A1 |

| US 2011236766 A1, 29.09.2011 | |||

| EP 1642894 A1, 05.04.2006 | |||

| JP 2000228221 A, 15.08.2000 | |||

| US 5183715 A 02.02.1993 | |||

| CN 1790787 A, 21.06.2006 | |||

| Электролит для литиево-диоксидно-марганцевого химического источника тока | 1986 |

|

SU1667177A1 |

Авторы

Даты

2016-05-27—Публикация

2015-03-20—Подача