Заполнения мелких элементов поверхности, таких как сквозные отверстия и канавки, посредством электролитического осаждения меди является существенной частью процесса изготовления полупроводников. Хорошо известно, что присутствие органических веществ в качестве добавок в электролитической ванне может играть ключевую роль в достижении равномерного осаждения металла на поверхности подложки и в исключении дефектов, таких как пустоты и швы, внутри линий меднения.

Одним классом добавок являются так называемые выравнивающие агенты. Выравнивающие агенты применяются для обеспечения по существу плоской поверхности поверх заполняемых элементов поверхности. В литературе уже описано множество различных выравнивающих агентов. В большинстве случаев выравнивающими соединениями являются N-содержащие и при необходимости замещенные и/или кватернизированные полимеры, такие как полиэтиленимин, полиглицин, поли(аллиламин), полианилин (сульфонированный), полимочевина, полиакриламид, сополимер меламина и формальдегида (US 2004/0187731), продукты реакции аминов с эпихлоргидрином (US 6610192), продукты реакции амина, эпихлоргидрина и полиалкиленоксида (ЕР 1371757 A1), продукты реакции амина с полиэпоксидом (ЕР 1619274 A2), поливинилпиридин, поливинилимидазол (US 2003/0168343 A1), поливинилпирролидон (US 6024857), полиалкоксилированные полиамиды и полиалканоламины (неопубликованная европейская патентная заявка №08172330.6). Однако ни в одном из документов, процитированных в настоящей заявке, не раскрывается применение полиаминоамида, алкоксилированного полиаминоамида, функционализированного полиаминоамида или функционализированного алкоксилированного полиаминоамида в качестве добавки для ванн для электролитического осаждения меди.

В US 6425996 B1 раскрываются выравнивающие агенты, содержащие продукт реакции полиаминоамидов и эпигалогидринов, дигалогидринов и 1-галоген-2,3-пропандиолов, соответственно.

В ЕР 1978134 A1 раскрываются выравнивающие агенты, содержащие полиэтоксилированные полиамиды или полиэтоксилированные полиаминоамиды. В примерах концевые группы обе полиалкоксилированы с 25, 40 или 20 повторяющимися алкокси единицами.

Целью настоящего изобретения является обеспечение добавки для электролитического осаждения меди, имеющей хорошие выравнивающие свойства, в частности выравнивающих агентов, способных обеспечивать по существу плоский слой меди и заполнение элементов поверхности нанометрового и микрометрового масштаба по существу без образования дефектов, таких как, но без ограничения к этому, пустоты, при применении с электролитической ванной для нанесения металлического покрытия, в частности с электролитической ванной для нанесения медного покрытия.

Было обнаружено, что полиаминоамиды, алкоксилированные полиаминоамиды, функционализированные полиаминоамиды и функционализированные и алкоксилированные полиаминоамиды могут применяться в качестве добавок, в частности в качестве выравнивающих агентов, в электролитической ванне для нанесения металлического покрытия, в частности для нанесения медного покрытия, демонстрируя повышенную эффективность.

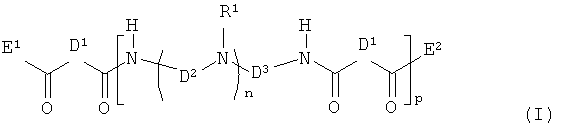

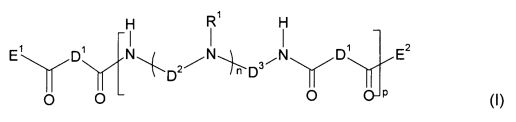

Поэтому настоящее изобретение обеспечивает композицию, содержащую источник металлических ионов и по меньшей мере одну добавку, содержащую по меньшей мере один полиаминоамид формулы I

или производные полиаминоамида формулы I, получаемые путем полного или частичного протонирования или N-кватернизации,

где

D1 для каждого повторяющегося звена от 1 до p независимо выбирается из химической связи или дивалентной группы, выбранной из C1-C20-алкандиильной группы, которая при необходимости может прерываться (двойной связью и/или имино группой) и/или при необходимости полностью или частично состоит из одного или более насыщенных или ненасыщенных карбоциклических 5-8-членных колец,

D2, D3 независимо выбираются из неразветвленного или разветвленного C1-C6 алкандиила,

R1 для каждого повторяющегося звена от 1 до n независимо выбирается из R2, C1-C20-алкила и C1-C20-алкенила, которые при необходимости могут быть замещены гидроксильной группой, алкокси группой или алкоксикарбонилом,

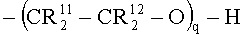

R2 выбирается из водорода или -(CR11R12-CR13R14-O)q-H,

R11, R12, R13, R14 каждый независимо выбирается из водорода, C1-C10-алкила, CH2-O-алкила,

E1, E2 независимо выбираются из

(a) нуклеофильно замещаемой уходящей группы X,

(b) NH-C1-C20-алкил или NH-C1-C20-алкенил,

(c) H-{NH-[D2-NR1]n-D3-NH} или R2-{NR2-[D2-NR1]n-D3-NH},

(d) C1-C20-алкил-CO-{NH-[D2-NR2]n-D3-NH}, и

(e) C1-C20-алкенил-CO{NH-[D2-NR2]n-D3-NH},

n представляет собой целое число от 1 до 250,

p представляет собой целое число от 2 до 150,

q равно от 0.01 до 5.

Было обнаружено, что применение композиций по настоящему изобретению для электролитического нанесения металлического покрытия обеспечивает осажденные металлические слои, в частности медные слои, имеющие уменьшенное сверхнанесение, в частности уменьшенное образование бугров (бугристость). Металлические слои, получаемые согласно настоящему изобретению, являются по существу плоскими, даже на подложках с отверстиями, размер которых лежит в очень широком диапазоне (диапазон от значений ниже или равных 130 нанометров до 2 микрометров). Кроме того, было обнаружено, что настоящее изобретение обеспечивает металлические слои по существу без образования дополнительных дефектов, таких как пустоты, в элементах поверхности.

Агенты/добавки по настоящему изобретению, кроме того, могут предпочтительно применяться в качестве добавок при электролитическом осаждении через силиконовые клапаны (TSV). Такие клапаны, как правило, имеют размеры от нескольких микрометров до 100 микрометров и большие коэффициенты пропорциональности, равные по меньшей мере 4, иногда выше 10.

Кроме того, агенты/добавки по настоящему изобретению могут предпочтительно применяться в технологиях сборки, таких как производство медных столбиков, как правило, 50-100 микрометров по высоте и диаметру, для технологии формирования столбиковых выводов, в технологиях производства печатных монтажных плат, таких как производство межсоединений высокой плотности на печатных монтажных платах, применяя технологию нанесения покрытия на межслойные микропереходы или технологию сквозного металлизированного покрытия, или в других процессах сборки электронных микросхем.

Другим существенным преимуществом этого выравнивающего эффекта является то, что меньшее количество материала подлежит удалению в ходе следующих после осаждения операций. Например, химическая механическая планаризация (СМР) применяется для выявления нижележащих элементов поверхности. Более плоское осаждение по изобретению соответствует уменьшению количества металла, который должен быть осажден, таким образом приводя к меньшему удалению позже в ходе СМР. Происходит уменьшение количества удаляемого металла, и, что более значительно, уменьшение времени, затрачиваемого на операцию СМР. Операция удаления материала также является менее сложной, так как она отличается уменьшенной продолжительностью, что приводит к уменьшению тенденции операции удаления материала к созданию дефектов.

В отличие от выравнивающих агентов, известных из уровня техники, выравнивающие агенты согласно настоящему изобретению либо не (поли)алкоксилированы, либо алкоксилированы, либо полиалкоксилированы с низкой степенью алкоксилирования, равной по меньшей мере 5. Более высокая степень алкоксилирования приводит к намного более низкому содержанию азота в выравнивающем агенте. Не желая связываться какой-либо конкретной теорией полагают, что содержание азота в выравнивающем агенте отвечает за высокую эффективность выравнивания на подложках, содержащих элементы поверхности микрометрового или нанометрового размера.

Предпочтительно металлические ионы содержат ионы меди.

Предпочтительно D1 для каждого повторяющегося звена от 1 до p независимо выбирается из химической связи или C1-C20-алкандиильной группы. Более предпочтительно D1 для каждого повторяющегося звена от 1 до p независимо выбирается из химической связи или линейной C1-C6-алкандиильной группы, более предпочтительно из линейной C3-, C4- и C5-алкандиильной группы, более предпочтительно из линейной бутандиильной группы.

Предпочтительно D2, D3 независимо выбираются из неразветвленного или разветвленного C1-C6 алкандиила, более предпочтительно из (CH2)m, где m представляет собой целое число от 2 до 6, предпочтительно 2 или 3, наиболее предпочтительно 2. Наиболее предпочтительно D2, D3 независимо выбираются из (CH2)2 или (CH2)3.

В первом предпочтительном варианте выполнения настоящего изобретения полиаминоамид является ненасыщенным, и поэтому R1 является водородом.

Во втором предпочтительном варианте выполнения настоящего изобретения полиаминоамид является N-замещенным, и R1 для каждого повторяющегося звена от 1 до n независимо выбирается из C1-C10-алкила или C1-C10-алкенила, которые при необходимости могут быть замещены гидроксильной группой, алкокси группой или алкоксикарбонилом. Более предпочтительно R1 выбирается из водорода или C1-C3 алкила.

В третьем предпочтительном варианте выполнения настоящего изобретения полиаминоамид является алкоксилированным или полиалкоксилированным до средней степени алкоксилирования q, равной 5, и R1 для каждого повторяющегося звена от 1 до п независимо выбирается из -R2. Как применяется в настоящей заявке термин "средняя степень алкоксилирования" означает число алкокси групп CR11R12-CR13R14-O, усредненное для полимерных звеньев 1-n, например, значение 0.1 означает, что присутствует одна алкокси группа на девять атомов водорода в полимере.

В четвертом предпочтительном варианте выполнения настоящего изобретения полиаминоамид является (поли)алкоксилированным и функционализированным.

Предпочтительно q представляет собой число от 0.1 до 5, более предпочтительно от 0.1 до 3, более предпочтительно от 0.1 до 2, наиболее предпочтительно от 0.1 до 1.

Предпочтительно m равно 2 или 3, наиболее предпочтительно 2.

Предпочтительно n представляет собой целое число от 1 до 100, более предпочтительно от 1 до 10, более предпочтительно от 1 до 5, наиболее предпочтительно 1 или 2.

Предпочтительно p представляет собой целое число от 2 до 100, более предпочтительно от 2 до 80, наиболее предпочтительно от 5 до 70. p соответствует степени полимеризации. В среднем, нецелочисленные значения возможны.

В общем, нуклеофильно замещаемая уходящая группа Х может быть любой функциональной группой, являющейся нуклеофильно замещаемой.

Предпочтительные нуклеофильно замещаемые уходящие группы Х выбираются из ОН, алкокси и водорода, наиболее предпочтительно из OH, OCH3, OCH2CH3 и Cl.

В предпочтительно полиаминоамиде R1 представляет собой R2, и R11, R12 и R13 представляют собой водород, и R14 представляет собой водород или метил. Даже более предпочтительно если R11, R12, R13 и R14 представляют собой водород. Кроме того, предпочтительно если R2 представляет собой сополимер по меньшей мере двух алкиленоксидов, в частности если R2 представляет собой сополимер этиленоксида и пропиленоксида. R2 предпочтительно может иметь блок-структуру, случайную или градиентную структуру, или их комбинации.

Особенно предпочтительными полиаминоамидами являются такие, в которых:

D1 выбирается из химической связи или C1-C20-алкандиильной группы, предпочтительно химической связи или линейной C1-C6-алкандиильной группы, наиболее предпочтительно 64-алкандиильной группы,

D2, D3 выбирается из (CH2)m, где m равно 2 или 3, предпочтительно из (CH2)2 ИЛИ (CH2)3,

R1 выбирается из метила или R2,

R2 выбирается из водорода или

R11, R12, R13 и R14 каждый независимо выбирается из водорода, C1-C3-алкила, CH2-O-алкила,

Е1, Е2 независимо выбираются из ОН, алкокси, галогена, H-{NH-[D2-NR1]n-D3-NH} или R2-{NR2-[D2-NR1]n-D3-NH},

n равно 1 или 2,

p представляет собой целое число от 5 до 70,

q представляет собой число от 0.1 до 2.

В предпочтительном варианте выполнения настоящего изобретения по меньшей мере один полиаминоамид является получаемым путем реакции по меньшей мере одного полиалкиленполиамина с по меньшей мере одной дикарбоновой кислотой. В частности, по меньшей мере один полиалкиленполиамин выбирается из группы, состоящей из диэтилентриамина, триэтилентетрамина, тетраэтиленпентамина, пентаэтиленгексамина, диаминопропилэтилендиамина, этиленпропилентриамина, 3-(2-аминоэтил)аминопропиламина, дипропилентриамина, полиэтилениминов и их смеси. В частности, по меньшей мере одна дикарбоновая кислота выбирается из группы, состоящей из щавелевой кислоты, малоновой кислоты, янтарной кислоты, винной кислоты, малеиновой кислоты, итаконовой кислоты, глутаровой кислоты, адипиновой кислоты, субериновой кислоты, себациновой кислоты, фталевой кислоты и терефталевой кислоты, иминодиуксусной кислоты, аспарагиновой кислоты, глутаминовой кислоты и их смесей.

Другим вариантом выполнения настоящего изобретения является применение полиаминоамидов как раскрывается в настоящей заявке в ванне для осаждения слоев, содержащих металл.

Еще одним вариантом выполнения настоящего изобретения является способ осаждения металлического слоя на подложку путем контакта электролитического раствора для нанесения металлического покрытия с подложкой и создания плотности тока в подложке для осаждения металлического слоя на подложку. Способ в частности полезен для осаждения металлических слоев, особенно медных слоев, на подложке, содержащей элементы поверхности микрометрового и/или субмикрометрового размера.

Благодаря их высокой эффективности выравнивания добавки согласно настоящему изобретению также обозначаются как выравнивающий агент или выравниватель. Хотя добавки согласно настоящему изобретению обладают сильными выравнивающими свойствами при электролитическом нанесении покрытия на элементы поверхности субмикронного размера, применение и эффективность добавок согласно настоящему изобретению не ограничивается их свойствами выравнивания, и они предпочтительно могут применяться в других применениях, связанных с электролитическим нанесением металлического слоя, например, при электролитическом осаждении через силиконовые клапаны (TSV), и для других целей.

Как применяется в описании настоящего изобретения термин "элемент поверхности" относится к элементам рельефа подложки, таким как, но без ограничения к этому, канавки и сквозные отверстия. Термин "отверстия" относится к углубленным элементам поверхности, таким как сквозные отверстия и канавки. Как применяется в описании настоящего изобретения термин "электролитическое осаждение" относится к электролитическому осаждению металлического слоя, если из контекста явным образом не следует другое. Термины "осаждение" и "электролитическое осаждение" применяются взаимозаменяемо в описании настоящего изобретения. Термин "алкил" означает C1-C30 алкил и включает линейные, разветвленные и циклические алкилы. Термин "замещенный алкил" означает, что один или более атомов водорода алкильной группы замещены другой замещающей группой, такой как, но без ограничения к этому, циано, гидрокси, гало, (C1-C6)алкокси, (C1-C6)алкилтио, тиол, нитро и тому подобное. Термин "замещенный арил" означает, что один или более атомов водорода арильного кольца замещены одной или более замещающей группой. Такой как, но без ограничения к этому, циано, гидрокси, гало, (C1-C6)алкокси, (C1-C6)алкил, (C2-C6)алкенил, (C1-C6)алкилтио, тиол, нитро и тому подобное. Как применяется в описании настоящего изобретения термин "арил" включает карбоциклические и гетероциклические ароматические системы, такие как, но без ограничения к этому, фенил, нафтил и тому подобное. Термин "ускоритель" относится к органической добавке, которая повышает скорость электролитического осаждения электролитической ванны для нанесения металлического покрытия. Термины "ускоритель" и "ускоряющий агент" применяются взаимозаменяемо в описании настоящего изобретения. В литературе компонент ускоритель иногда также упоминается как "брайтнер" или "повышающий агент". Термин "подавитель" относится к органическому соединению, которое уменьшает скорость электролитического осаждения электролитической ванны для нанесения металлического покрытия. Термины "подавитель" и "подавляющий агент" применяются взаимозаменяемо в описании настоящего изобретения. Термин "выравниватель" относится к органическому соединению, которое способно обеспечивать по существу плоский металлический слой. Термины "выравниватели", "выравнивающие агенты" и "выравнивающая добавка" применяются взаимозаменяемо в описании настоящего изобретения. Как применяется в настоящей заявке термин "ацилирование" означает замещение ацильной группой, например CH3C(O)-. Как применяется в настоящей заявке термин "полимер" означает любое соединение, содержащее по меньшей мере два мономерных звена, то есть термин полимер включает димеры, триммеры и т.д., олигомеры, а также высокомолекулярные полимеры.

Настоящее изобретение обеспечивает нанесенный путем электролитического осаждения слой металла, в частности нанесенный путем электролитического осаждения слой меди, на подложке, содержащей элементы поверхности нанометрового и/или микрометрового масштаба, где металлический слой имеет уменьшенное сверхнанесение, и все элементы поверхности по существу свободны от дополнительных пустот, и предпочтительно по существу свободны от пустот. Термин "сверхнанесение" относится к более толстому осажденному металлическому слою на областях, густо заполненных элементами поверхности, по сравнению с областями без элементов поверхности или по меньшей мере содержащими относительно небольшое количество элементов поверхности. Термин "область, густо заполненная элементами поверхности" означает область, отличающуюся более маленькими расстояниями между соседними элементами поверхности по сравнению со сравнительной областью, содержащей отверстия с относительно более большими расстояниями между ними. Более маленькие расстояния означают расстояния меньше 2 микрометров, и предпочтительно меньше 1 микрометра и даже более предпочтительно меньше 500 нм. Такое отличие в толщине нанесенного слоя на областях, густо заполненных элементами поверхности, по сравнению с областями без элементов поверхности или по меньшей мере содержащими относительно небольшое количество элементов поверхности, обозначается как "высота шага" или "бугристость".

Подходящими подложками являются любые, применяемые при производстве электронных устройств, как например интегральные схемы. Такие подложки, как правило, содержат ряд элементов поверхности, особенно отверстий, имеющих множество размеров. Особенно подходящими подложками являются подложки, имеющие отверстия нанометрового и микрометрового масштаба.

Настоящее изобретение достигается путем объединения одной или более добавок, способных обеспечивать по существу плоский слой меди и заполнять элементы поверхности нанометрового или микрометрового размера по существу без образования дефектов, таких как, но без ограничения к этому, пустоты, при применении с электролитической ванной для нанесения металлического покрытия, предпочтительно медного покрытия.

Подходящими добавками являются полиаминоамиды, алкоксилированные полиаминоамиды, функционализированные полиаминоамиды, или функционализированные алкоксилированные полиаминоамиды или их конкретные производные.

Полиаминоамиды, как известно, представляют собой полимеры, основная цепь которых содержит как функциональные аминогруппы (NH), так и амидные функциональные группы (NH-C(O)). Их получают путем реакции полиалкиленполиаминов с дикарбоновыми кислотами, предпочтительно при мольном соотношении от 1:0.5 до 1:2. В общем, полиаминоамиды являются линейными или разветвленными. Линейные полиаминоамиды являются предпочтительными. Полиаминоамидами могут быть полимеры формулы I, как описано выше.

Полиалкиленполиамины, как необходимо понимать, означают соединения, которые состоят из насыщенной углеводородной цепи с терминальными функциональными аминогруппами, которая прерывается по меньшей мере одной вторичной аминогруппой. Подходящие полиалкиленполиамины включают, но без ограничения к этому, диэтилентриамин, триэтилентетрамин, тетраэтиленпентамин, пентаэтиленгексамин, диаминопропилэтилендиамин (=N,N'-бис(3-аминопропил)-1,2-диаминоэтан)-, этиленпропилентриамин, 3-(2-аминоэтил)аминопропиламин, дипропилентриамин и полиэтиленимины с молярной массой предпочтительно от 300 до 10000, в частности от 300 до 5 000, и их смеси. Предпочтение отдается поли-C2-C3-алкиленаминам с 3-10 атомами азота. Среди них особенно предпочтительными являются диэтилентриамин, 3-(2-аминоэтил)аминопропиламин, дипропилентриамин, диаминопропилэтилендиамин и их смеси.

Подходящими дикарбоновыми кислотами в частности являются те, которые содержат от 2 до 20 атомов углерода, такие как щавелевая кислота, малоновая кислота, янтарная кислота, винная кислота, малеиновая кислота, итаконовая кислота, глутаровая кислота, адипиновая кислота, субериновая кислота, себациновая кислота, фталевая кислота и терефталевая кислота и их смеси. Также подходящими являются двухосновные аминокислоты, такие как иминодиуксусная кислота, аспарагиновая кислота и глутаминовая кислота. Предпочтительными кислотами являются адипиновая кислота, глутаровая кислота, аспарагиновая кислота, иминодиуксусная кислота и их смесей.

Дикарбоновые кислоты могут применяться в форме свободных кислот или в форме производных карбоновых кислот, таких как ангидриды, сложные эфиры, амиды или галогениды кислот, в частности хлориды. Примерами таких производных являются ангидриды, такие как малеиновый ангидрид, янтарный ангидрид, фталевый ангидрид и итаконовый ангидрид; дихлорид адипиновой кислоты; сложные эфиры предпочтительно с C1-C2-спиртами, как например, диметиладипат, диэтиладипат, диметилтартрат и диметилиминодиацетат; амиды, такие как диамид адипиновой кислоты, моноамид адипиновой кислоты и диамид глутаровой кислоты. Предпочтение отдается применению свободных карбоновых кислот или ангидридов карбоновых кислот.

Поликонденсация полиамина и дикарбоновой кислоты обычно происходит при нагревании полиамина и дикарбоновой кислоты, например, до температур от 100 до 250°С, предпочтительно от 120 до 200°С, и отгонке воды реакции, которая формируется в конденсате. Если применяются производные указанных карбоновых кислот, конденсация может также происходить при температурах ниже приведенных. Получение полиаминоамидов может осуществляться без добавления катализатора или с применением кислотного или основного катализатора. Подходящими кислотными катализаторами являются, например, кислоты, такие как кислоты Льюиса, например, серная кислота, п-толуолсульфоновая кислота, фосфористая кислота, гипофосфористая кислота, фосфорная кислота, метансульфоновая кислота, борная кислота, хлорид алюминия, трифторид бора, тетраэтил ортотитанат, диоксид олова, бутилдилаурат олова или их смеси. Подходящими основными катализаторами являются, например, алкоксиды, такие как метоксид натрия или этоксид натрия, гидроксиды щелочных металлов, такие как гидроксид калия, гидроксид натрия или гидорксид лития, оксиды щелочноземельных металлов, такие как оксид магния или оксид кальция, карбонаты щелочных металлов и щелочноземельных металлов, такие как карбонат натрия, карбонат калия и карбонат кальция, фосфаты, такие как фосфат калия, и сложные гидриды металлов, такие как боргидрид натрия. В случае если катализатор применяется, в общем его количество составляет от 0.05 до 10 мас.%, предпочтительно от 0.5 до 1 мас.%, от общего количества исходных материалов.

Реакцию можно проводить в подходящем растворителе или предпочтительно в отсутствии растворителя. Если растворитель применяется, подходящими примерами являются углеводороды, такие как толуол или ксилол, нитрилы, такие как ацетонитрил, амиды, такие как N,N-диметилформамид, N,N-диметилацетамид, N-метилпирролидон, простые эфиры, такие как диэтиленгликоль диметиловый простой эфир, этиленгликоль диметиловый простой эфир, этиленкарбонат, пропиленкарбонат и тому подобное. Растворители, в общем, отгоняются в ходе реакции или когда реакция завершена. Дистилляцию можно проводить в атмосфере защитного газа, такого как азот или аргон.

Функционализированные полиаминоамиды могут быть синтезированы из полиаминоамидов на следующей стадии реакции. Дополнительная функционализация может служить в целях модификации свойств полиаминоамидов. С этой целью вторичные и первичные аминогруппы, присутствующие в полиаминоамидах, превращаются посредством подходящих агентов, которые способны реагировать с аминогруппами. Это приводит к функционализированным полиаминоамидам.

Вторичные и первичные аминогруппы, присутствующие в полиаминоамиде, могут быть протонированы или алкилированы и/или кватернизированы посредством подходящих протонирующих или алкилирующих агентов. Примерами подходящих алкилирующих агентов являются органические соединения, которые содержат активные атомы галогенов, как например, аралкилгалогениды, алкил-, алкенил- и алкинилгалогениды и тому подобное. Дополнительно также могут применяться соединения, такие как алкилсульфаты, алкилсультоны, эпоксиды, алкилсульфиты, диалкилкарбонаты, метилформиат и тому подобное. Примеры соответствующих алкилирующих агентов содержат бензилхлорид, пропансультон, диметилсульфат, диметилсульфит, диметилкарбонат, (3-хлор-2-гидорксипропил)триметиламмония хлорид или тому подобное. Предпочтение отдается применению диметилсульфата и/или бензилхлорида, особенно диметилсульфата.

Кроме того, все или часть вторичных или первичных аминогрупп, присутствующих в полиаминоамиде, могут быть функционализированы путем реакции с соединением формулы R21-CO-X, в котором R21 представляет собой C1-C20-алкил или C1-C20-алкенил, где алкильные или алкенильные группы могут нести один или более заместителей, которые выбираются из гидроксила, алкокси или алкоксикарбонила. Х представляет собой нуклеофильно замещаемую уходящую группу, такую как, в частности гидроксил, алкокси, ацилокси или галоген, в частности хлор. Соединение формулы R21-CO-X соответственно представляет собой карбоновую кислоту формулы R21-COOH или ее сложный эфир, в частности ангидрид или галогенид, в частности хлорид.

Амидирование может осуществляться в обычных условиях без добавления катализатора или с применением кислотного или основного катализатора. Подходящими катализаторами являются те, которые уже были упомянуты выше в отношении получения родоначальных полиаминоамидов. Реакцию можно проводить в подходящем растворителе или предпочтительно в отсутствии растворителя. Подходящими растворителями и условиями реакции являются те, которые уже были упомянуты выше в отношении получения родоначальных полиаминоамидов.

Вместо реакции полиаминоамида, показанной выше, с карбоновой кислотой R21-COOH или ее производной, последняя альтернативно может быть добавлена раньше в ходе получения полиаминоамида. Полиаминоамиды с боковыми цепями формулы R21-карбонил, которые могут применяться в соответствии с настоящим изобретением, соответственно получают путем поликонденсации полиамина с дикарбоновой кислотой и монокарбоновой кислотой формулы R21-COOH. Дикарбоновая кислота или монокарбоновая кислота формулы R21-COOH может применяться сама по себе или в форме производной, такой как ангидрид, сложный эфир или галогенид.

Другой альтернативой является предшествующее получению полиаминоамида амидирование полиамина, осуществляемое частично монокарбоновой кислотой формулы R21-COOH или ее производной, и затем реакция продукта с дикарбоновой кислотой или ее производной с получением полиаминоамида с боковыми цепями формулы R21-карбонил, который может применяться в соответствии с настоящим изобретением.

(Поли)алкоксилированные полиаминоамиды, содержащие простополиэфирные боковые цепи, которые присоединены к амино атомам азота основной цепи полимера и к амино атомам азота концевых групп полимера, если они присутствуют, известны, например, из GB 1218394, ЕР 1025839, ЕР 1192941, WO 03/050219 и US 2005/0032667. (Поли)алкоксилированные полиаминоамиды представляют собой полимеры, в которых по меньшей мере часть R1 представляет собой -(CR11 R12-CR13R14-O)q-H, где R11, R12, R13 и R14 для каждого повторяющегося звена от 1 до q независимо выбираются из водорода, C1-C10-алкила, CH2-O-алкила, как например CH2-O-трет-Bu, или CH2-O-арила, как например CH2-O-фенил, и q имеет определенные выше значения. R11, R12 и R13 предпочтительно представляют собой водород, и R14 предпочтительно представляет собой водород или метил.

(Поли)алкоксилированные полиаминоамиды могут быть получены путем (поли)алкоксилирования полиаминоамидов C1-C12-алкиленоксидами, стиролоксидом или глицидиловыми простыми эфирами, при условии, что средняя степень (поли)алкоксилирования составляет от около 0.01 до 10 на вторичную аминогруппу, и 0.02-10 на первичную аминогруппу, если она присутствует. В этой реакции алкоксилированные боковые цепи образуются при всех или некоторых аминогруппах полиаминоамидов. Среднее значение q определяется в соответствии с мольным количеством эпоксида исходя из атомов азота амина внутри полиаминоамида, который получают.

Возможно применение C2-C12-алкиленоксидов, стиролоксида или глицидиловых простых эфиров, таких как глицидил трет-бутиловый простой эфир. Примеры соответствующих алкиленоксидов содержат этиленоксид и пропиленоксид, а также 1-бутеноксид, 2,3-бутеноксид, 2-метил-1,2-пропеноксид (изобутеноксид), 1-пентеноксид, 2,3-пентеноксид, 2-метил-1,2-бутеноксид, 3-метил-1,2-бутеноксид, 2,3-гексеноксид, 3,4-гексеноксид, 2-метил-1,2-пентеноксид, 2-этил-1,2-бутеноксид, 3-метил-1,2-пентеноксид, деценоксид, 4-метил-1,2-пентеноксид или стиролоксид.

Предпочтение отдается применению этиленоксида и/или пропиленоксида и/или бутиленоксида. Высшие алкиленоксиды, в общем, применяются главным образом в небольших количествах для тонкого регулирования свойств. В общем, количество этиленоксида и/или пропиленоксида и/или бутиленоксида составляет по меньшей мере 80 мас.%, предпочтительно 95 мас.% и наиболее предпочтительно 95 мас.% от суммы всех применяемых алкиленоксидов.

В общем, средняя степень алкоксилирования составляет от около 0.01 до около 5, предпочтительно от около 0.1 до около 5, более предпочтительно от около 0.1 до около 3, наиболее предпочтительно от около 0.1 до около 2 и, например, 0.1-1 оксиалкиленовых единиц на вторичную аминогруппу. Средняя степень алкоксилирования на терминальную первичную аминогруппу составляет от около 0.02 до около 10, предпочтительно от около 0.2 до около 10, более предпочтительно от около 0.2 до около 6, наиболее предпочтительно от около 0.2 до около 4 и, например, 0.2-2 оксиалкиленовых единиц.

Когда применяются два или более различных алкиленоксидов сформированные полиоксиалкиленовые группы могут быть случайными сополимерами, градиентными сополимерами, блок-сополимерами или чередующимися сополимерами.

Синтез алкиленоксидных звеньев известен специалистам в данной области техники. Полный детальный обзор приводится в главе "Polyoxyалкилenes" в Ullmann's Encyclopedia of Industrial Chemistry, 6th Edition, Electronic Release.

Когда q равно от около 0.01 до около 1 предпочтение отдается осуществлению алкоксилирования в присутствии воды, применяемой в качестве катализатора. При q больше 1 предпочтение отдается осуществлению алкоксилирования в присутствии обычного основного катализатора, например, гидроксидов щелочных металлов, предпочтительно гидроксида калия, или алкоксидов щелочных металлов, например, метоксида натрия или трет-бутилата калия. Кроме того, также возможно применение двойных металлцианидных катализаторов (катализаторы ДМЦ). Подходящие катализаторы ДМЦ раскрываются, например, в DE 10243361 A1, особенно в абзацах [0029]-[0041], и литературе, процитированной в описании настоящего изобретения. Алкоксилирование может осуществляться в принципе известным образом в реакторе под давлением при температуре от 40 до 250°С, предпочтительно от 80 до 200°С и наиболее предпочтительно от 100 до 150°С. Для корректного контролируемого добавления алкиленоксидов перед алкоксилированием желательно определять число (вторичных) аминогрупп полиаминоамида.

(Поли)алкоксилированные полиаминоамиды при необходимости могут быть функционализированы на следующей стадии реакции. Дополнительная функционализация может служить в целях модификации свойств алкоксилированных полиаминоамидов. С этой целью гидроксильные группы и/или аминогруппы, присутствующие в алкоксилированных полиаминоамидах, превращаются посредством подходящих агентов, которые способны к реакции с гидроксильными группами и/или аминогруппами. Это приводит к формированию функционализированных алкоксилированных полиаминоамидов.

Например, амногруппы, присутствующие в алкоксилированном полиаминоамиде, могут быть протонированы или функционализированы посредством подходящих алкилирующих агентов.

Примерами подходящих алкилирующих агентов являются органические соединения, которые содержат активные атомы галогенов, как например аралкилгалогениды, алкил-, алкенил- и алкинилгалогениды и тому подобное. Дополнительно также могут применяться соединения, такие как алкилсульфаты, алкилсультоны, эпоксиды, алкилсульфиты, диалкилкарбонаты, метилформиаты и тому подобное. Примеры соответствующих алкилирующих агентов содержат бензилхлорид, пропансультон, диметилсульфат, диметилсульфит, диметилкарбонат, (3-хлор-2-гидроксипропил)триметиламмония хлорид и тому подобное. Предпочтительным является применение диметилсульфата и/или бензилхлорида.

Терминальные гидроксильные группы алкоксилированного полиаминоамида могут вступать в реакцию с подходящими реагентами для получения производных, в ходе чего образуются группы общей формулы -(алкокси)q-Y, где Y представляет собой любую желательную группу. Тип функционализации зависит от желательного конечного применения. В соответствии с функционализирующим агентом конец цепи может быть гидрофобизирован или более сильно гидрофилизирован.

Терминальные гидроксильные группы могут быть этерифицированы с образованием сложных эфиров, например, под действием серной кислоты или ее производных, с формированием таким образом продуктов с терминальными сульфатными группами. Аналогично, продукты, имеющие терминальные фосфорные группы, могут быть получены с помощью фосфорной кислоты, фосфористой кислоты, полифосфорной кислоты, POCl3 или P4O10.

Кроме того, терминальные ОН группы также могут быть этерифицированы с формированием таким образом полиалкокси групп с простым эфиром на конце общей формулы -(алкокси)n-O-R7, где R7 представляет собой алкил, алкенил, алкинил, алкарил или арильную группу.

Специалисту в данной области техники будет очевидно, что может применяться более одного выравнивающего агента. Когда применяется два или более выравнивающих агентов, по меньшей мере одним из выравнивающих агентов является полиаминоамид или его производная, как описано в настоящем изобретении. Предпочтительно в композиции для осаждения металла применяется только один полиаминоамидный выравнивающий агент.

Подходящие дополнительные выравнивающие агенты включают, но без ограничения к этому, один или более из полиалканоламинов и их производных, полиэтилениминов и их производных, кватернизированного полиэтиленимина, полиглицина, поли(аллиламина), полианилина, полимочевины, полиакриламида, сополимера меламина и формальдегида, продуктов реакции аминов с эпихлоргидрином, продуктов реакции амина, эпихлоргидрина и полиалкиленоксида, продуктов реакции амина с полиэпоксидом, поливинилпиридина, поливинилимидазола, поливинилпирролидона или их сополимеров, нигрозинов, пентаметилпарарозанилина гидрогалогенида, гексаметилпарарозанилина гидрогалогенида, триалканоламинов и их производных или соединений, содержащих функциональную группу формулы N-R-S, где R представляет собой замещенный алкил, незамещенный алкил, замещенный арил или незамещенный арил. Как правило, алкильные группы представляют собой (C1-C6)алкил и предпочтительно (C1-C4)алкил. В общем, арильные группы включают (C6-C20)арил, предпочтительно (C6-C10)арил. Такие арильные группы могут, кроме того, включать гетероатомы, такие как сера, азот и кислород. Предпочтительно арильные группы представляют собой фенил или нафтил. Соединения, содержащие функциональную группу формулы N-R-S, в общем, известны и, в общем, коммерчески доступны, и могут применяться без последующей очистки. Другие выравнивающие агенты представляют собой конденсаты триэтанола.

В таких соединениях, содержащих N-R-S функциональную группу, атом серы ("S") и/или атом азота ("N") может быть присоединен к таким соединениям посредством одиночной или двойной связи. Когда сера присоединена к таким соединениям одиночной связью, сера будет иметь другой заместитель, такой как, но без ограничения к этому, водород, (C1-C12)алкил, (C2-C12)алкенил, (C6-C20)арил, (C1-C12)алкилтио, (C2-C12)алкенилтио, (C6-C20)арилтио и тому подобное. Подобным образом, азот будет иметь один или более заместителей, таких как, но без ограничения к этому, водород, (C1-C12)алкил, (C2-C12)алкенил, (C7-C10)арил и тому подобное. Функциональная группа N-R-S может быть ациклической или циклической. Соединения, содержащие циклические функциональные группы N-R-S, включают содержащие либо атом азота, либо атом серы, либо и атом азота и атом серы в кольцевой системе.

В общем, общее количество выравнивающих агентов в электролитической ванне составляет от 0.5 частей на миллион до 10000 частей на миллион от общей массы электролитической ванны. Выравнивающие агенты согласно настоящему изобретению, как правило, применяются в общем количестве от около 0.1 частей на миллион до около 1000 частей на миллион от общей массы электролитической ванны и более типично в количестве от 1 до 100 частей на миллион, хотя могут применяться более высокие и более низкие количества.

Электролитические ванны согласно настоящему изобретению могут включать одну или более необязательных добавок. Такие необязательные добавки включают, но без ограничения к этому, ускоряющие агенты, подавляющие агенты, поверхностно-активные вещества и тому подобное. Такие подавляющие агенты и ускоряющие агенты, в общем, известны в данной области техники. Специалисты в данной области техники должны быть осведомлены о том, какие применяются подавляющие агенты и/или ускоряющие агенты, и о количествах, в которых они применяются.

Большое разнообразие добавок может, как правило, применяться в ванне для достижения желательных качеств поверхности при электролитическом осаждении металла, в частности меди. Как правило, применяется более чем одна добавка, причем каждая добавка формирует желательную функцию. Предпочтительно электролитические ванны могут содержать один или более ускоряющих агентов, подавляющих агентов, источников галогенидных ионов, добавок, измельчающих зерно, и их смесей. Наиболее предпочтительно электролитическая ванна содержит как ускоряющий агент, так и подавляющий агент, в дополнение к выравнивающему агенту по настоящему изобретению. Другие добавки могут также применяться подходящим образом в электролитических ванных по настоящему изобретению.

Любые ускоряющие агенты могут предпочтительно применяться согласно настоящему изобретению. Ускорители, полезные в настоящем изобретении, включают, но без ограничения к этому, соединения, содержащие один или более атомов серы и сульфоновую/фосфоновую кислоты или их соли.

В общем, предпочтительные ускорители имеют общую структуру MAO3XA-RA1-(S)a-RA2, где:

- MA представляет собой водород или щелочной металл (предпочтительно Na или K),

- XA представляет собой P или S,

- n равно 1-6,

- R выбирается из C1-C8 алкильной группы или гетероалкильной группы, арильной группы или гетероароматической группы. Гетероалкильные группы имеют один или более гетероатомов (N, S, О) и 1-12 атомов углерода. Карбоциклические арильные группы, как правило, представляют собой арильные группы, такие как фенил, нафтил. Гетероароматические группы также представляют собой подходящие арильные группы и содержат один или более атомов N, O или S и 1-3 отдельных или сопряженных колец,

- RA2 выбирается из Н или (-S-RA1'XO3M), причем RA' является идентичным RA1 или отличным от него.

Более конкретно, полезные ускорители включают ускорители следующих формул:

XAO3S-RA1-SH

XAO3S-RA1-S-S-RA1'-SO3XA

XAO3S-Ar-S-S-Ar-SO3XA

причем RA1 определен выше, и Ar представляет собой арил.

Особенно предпочтительными ускоряющими агентами являются:

- SPS: бис-(3-сульфопропил)-дисульфид динатриевая соль

- MPS: 3-меркапто-1-пропансульфоновая кислота, натриевая соль

Другие примеры ускорителей, которые применяются сами по себе или в смеси, включают, но без ограничения к этому: MES (2-меркаптоэтансульфоновая кислота, натриевая соль); DPS (сложный 3-сульфопропиловый эфир N,N-диметилдитиокарбаминовой кислоты, натриевая соль); UPS (3-[(аминоиминометил)-тио]-1-пропилсульфоновая кислота); ZPS (3-(2-бензтиазолилтио)-1-пропансульфоновая кислота, натриевая соль); сложный 3-сульфопропиловый эфир 3-меркапто-пропилсульфоновой кислоты; метил-(ω-сульфопропил)-дисульфид, динатриевая соль; метил-(ω-сульфопропил)-трисульфид, динатриевая соль.

Такие ускорители, как правило, применяются в количестве от около 0.1 частей на миллион до около 3000 частей на миллион от общей массы гальванической ванны. Особенно подходящими количествами ускорителя, полезного согласно настоящему изобретению, являются от 1 до 500 частей на миллион и более предпочтительно от 2 до 100 частей на миллион.

Любой подавляющий агент может предпочтительно применяться в настоящем изобретении. Подавители, полезные согласно настоящему изобретению включают, но без ограничения к этому, полимерные материалы, особенно те, в которых присутствует заместитель в виде гетероатома и особенно предпочтительно заместитель в виде атома кислорода. Предпочтительно подавляющим агентом является полиалкиленоксид. Подходящие подавляющие агенты включают полиэтиленгликолевые сополимеры, особенно полиэтиленгликоль-полипропиленгликолевые сополимеры. Расположение этиленоксида и пропиленоксида в подходящих подавляющих агентах может быть блочным, чередующимся, градиентным или случайным. Полиалкиленгликоль может, кроме того, содержать дополнительные алкиленоксидные строительные блоки, такие как бутиленоксид. Предпочтительно, средняя молекулярная масса подходящих подавляющих агентов превышает около 2000 г/моль. Исходными молекулами подходящего полиалкиленгликоля могут быть алкильные спирты, такие как метанол, этанол, пропанол, н-бутанол и тому подобное, арильные спирты, такие как фенолы и бисфенолы, алкарильные спирты, такие как бензиловый спирт, полиольные исходные вещества, такие как гликоль, глицерин, три-метилолпропан, пентаэритрит, сорбит, углеводы, такие как сахароза и тому подобное, амины и олигоамины, такие как алкиламины, ариламины, такие как анилин, триэтаноламин, этилендиамин и тому подобное, амиды, лактамы, гетероциклические амины, такие как имидазол и карбоновые кислоты. При необходимости полиалкиленгликолевые подавляющие агенты могут быть функционализированы ионными группами, такими как сульфат, сульфонат, аммоний и тому подобное.

Особенно подходящими подавляющими агентами в комбинации с выравнивающими агентами по настоящему изобретению являются:

(a) Подавляющие агенты, получаемые путем реакции аминного соединения, содержащего по меньшей мере три активные амино-функциональные группы, со смесью этиленоксида и по меньшей мере одного соединения, выбранного из C3 и C4 алкиленоксидов, как описывается в европейской патентной заявке №9157540.7.

Предпочтительно аминное соединение выбирается из диэтилентриамина, 3-(2-аминоэтил)аминопропиламина, 3,3'-иминоди(пропиламина), N,N-бис(3-аминопропил)метиламина, бис(3-диметиламинопропил)амина, триэтилентетраамина и N,N'-бис(3-аминопропил)этилендиамина.

(b) Подавляющие агенты, получаемые путем реакции аминного соединения, содержащего активные амино-функциональные группы, со смесью этиленоксида и по меньшей мере одного соединения, выбранного из C3 и C4 алкиленоксидов, причем указанный подавляющий агент имеет молекулярную массу Mw 6000 г/моль или более, с формированием случайного сополимера этилена C3 и/или C4 алкилена, как раскрывается в европейской патентной заявке №09157542.3.

(c) Подавляющие агенты, получаемые путем реакции аминного соединения, содержащего по меньшей мере три активные амино-функциональные группы, с этиленоксидом и по меньшей мере одним соединением, выбранным из C3 и C4 алкиленоксидов, в смеси или последовательно, причем указанный подавляющий агент имеет молекулярную массу Mw 6000 г/моль или более, как раскрывается в европейской патентной заявке №09157543.1.

Предпочтительно аминное соединение выбирается из этилендиамина, 1,3-диаминопропана, 1,4-диаминобутана, 1,5-диаминопентана, 1,6-диаминогексана, неопентандиамина, изофорондиамина, 4,9-диоксадекан-1,12-диамина, 4,7,10-триокситридекан-1,13-диамина, триэтиленгликоль диамина, диэтилентриамина, (3-(2-аминоэтил)аминопропиламина, 3,3'-иминоди(пропиламина), N,N-бис(3-аминопропил)метиламина, бис(3-диметиламинопропил)амина, триэтилентетраамина и N,N'-бис(3-аминопропил)этилендиамина.

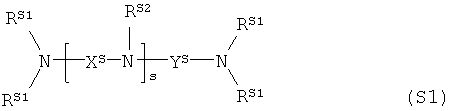

(d) Подавляющий агент, выбранный из соединений формулы S1

где радикалы RS1 каждый независимо выбирается из сополимера этиленоксида и по меньшей мере одного другого C3-C4 алкиленоксида, причем указанный сополимер представляет собой случайный сополимер, радикалы R32 каждый независимо выбирается из RS1 или алкил, XS и YS независимо представляют собой спейсерные группы, и XS для каждого повторяющегося звена независимо выбирается из C2-C6 алкилена и ZS-(O-ZS)t, где радикалы ZS каждый независимо выбирается из C2-C6 алкилена, s представляет собой целое число, равное или больше 0, и t представляет собой целое число, равное или больше 1, как раскрывается в европейской патентной заявке №09005106.1.

Предпочтительно спейсерные группы XS и YS имеют независимые значения, и XS для каждого повторяющегося звена независимо выбирается из C2-C4 алкилена. Более предпочтительно XS и YS имеют независимые значения, и XS для каждого повторяющегося звена независимо выбирается из этилена (-C2H4-) или пропилена (-C3H6-).

Предпочтительно ZS выбирается из C2-C4 алкилена, более предпочтительно из этилена или пропилена.

Предпочтительно s представляет собой целое число от 1 до 10, более предпочтительно от 1 до 5, более предпочтительно от 1 до 3. Предпочтительно t представляет собой целое число от 1 до 10, более предпочтительно от 1 до 5, более предпочтительно от 1 до 3.

В другом предпочтительном варианте выполнения настоящего изобретения C3-C4 алкиленоксид выбирается из пропиленоксида (РО). В случае сополимера EO/РО боковые цепи образуются исходя из активных аминофункциональных групп.

Содержание этиленоксида в сополимере этиленоксида и другого C3-C4 алкиленоксида может, в общем, составлять от около 5 мас.% до около 95 мас.%, предпочтительно от около 30 мас.% до около 70 мас.%, особенно предпочтительно от около 35 мас.% до около 65 мас.%.

Соединения (S1) получают путем реакции аминного соединения с одним или более алкиленоксидами. Предпочтительно аминное соединение выбирается из этилендиамина, 1,3-диаминопропана, 1,4-диаминобутана, 1,5-диаминопентана, 1,6-диаминогексана, неопентандиамина, изофорондиамина, 4,9-диоксадекан-1,12-диамина, 4,7,10-триокситридекан-1,13-диамина, триэтиленгликоль диамина, диэтилентриамина, (3-(2-аминоэтил)аминопропиламина, 3,3'-иминоди(пропиламина), N,N-бис(3-аминопропил)метиламина, бис(3-диметиламинопропил)амина, триэтилентетраамина и N,N'-бис(3-аминопропил)этилендиамина.

Молекулярная масса Mw подавляющего агента формулы S1 может составлять от около 500 г/моль до около 30000 г/моль. Предпочтительно молекулярная масса Mw должна составлять около 6000 г/моль или более, предпочтительно от около 6000 г/моль до около 20000 г/моль, более предпочтительно от около 7000 г/моль до около 19000 г/моль и наиболее предпочтительно от около 9000 г/моль до около 18000 г/моль. Предпочтительно общее количество алкиленоксидных звеньев в подавляющем агенте может составлять от около 120 до около 360, предпочтительно от около 140 до около 340, наиболее предпочтительно от около 180 до около 300.

Как правило, общие количества алкиленоксидных звеньев в подавляющем агенте могут составлять от около 110 этиленоксидных звеньев (EO) и 10 пропиленоксидных звеньев (РО), около 100 ЕО и 20 РО, около 90 ЕО и 30 РО, около 80 ЕО и 40 РО, около 70 ЕО и 50 РО, около 60 ЕО и 60 РО, около 50 ЕО и 70 РО, около 40 ЕО и 80 РО, около 30 ЕО и 90 РО, около 100 ЕО и 10 бутиленоксидных (BuO) звеньев, около 90 ЕО и 20 ВО, около 80 ЕО и 30 ВО, около 70 ЕО и 40 ВО, около 60 ЕО и 50 ВО или около 40 ЕО и 60 ВО до около 330 ЕО и 30 РО звеньев, около 300 ЕО и 60 РО, около 270 ЕО и 90 РО, около 240 ЕО и 120 РО, около 210 ЕО и 150 РО, около 180 ЕО и 180 РО, около 150 ЕО и 210 РО, около 120 ЕО и 240 РО, около 90 ЕО и 270 РО, около 300 ЕО и 30 бутиленоксидных (BuO) звеньев, около 270 ЕО и 60 ВО, около 240 ЕО и 90 ВО, около 210 ЕО и 120 ВО, около 180 ЕО и 150 ВО, или около 120 ЕО и 180 ВО.

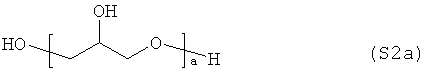

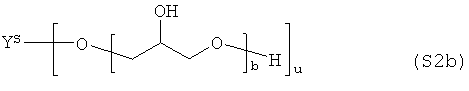

(е) Подавляющий агент, получаемый путем реакции соединения конденсата многоатомного спирта, полученного из по меньшей мере одного полиспирта формулы (S2) XS(OH)u путем конденсации с по меньшей мере одним алкиленоксидом с формированием конденсата многоатомного спирта, содержащего полиоксиалкиленовые боковые цепи, где и представляет целое число от 3 до 6, и XS представляет собой и-валентный линейный или разветвленный алифатический или циклоалифатический радикал, имеющий от 3 до 10 атомов углерода, который может быть разветвленным или неразветвленным, как раскрывается в предварительной заявке США №61/229803.

Предпочтительные конденсаты полиспиртов выбираются из соединений формул

,

,

где Y3 представляет собой u-валентный линейный или разветвленный алифатический или циклоалифатический радикал, имеющий от 1 до 10 атомов углерода, который может быть замещенным или незамещенным, а представляет собой целое число от 2 до 50, значение b может быть одинаковым или различным для каждого полимерного звена и u представляет собой целое число от 1 до 30, с представляет собой целое число от 2 до 3, и n представляет собой целое число от 1 до 6. Наиболее предпочтительными полиспиртами являются конденсаты глицерина и/или конденсаты пентаэритрита.

(f) Подавляющий агент, получаемый путем реакции многоатомного спирта, содержащего по меньшей мере 5 гидроксилфункциональных групп, с по меньшей мере одним алкиленоксидом с формированием многоатомного спирта, содержащего полиоксиалкиленовые боковые цепи, как раскрывается в предварительной заявке на патент США №61/229809. Предпочтительными полиспиртами являются линейные или циклические моносахариды, представленные формулой (S3a) или (S3b)

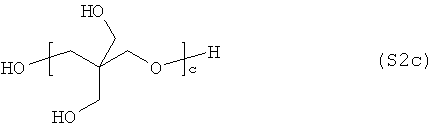

где v представляет собой целое число от 3 до 8, и w представляет собой целое число от 5 до 10. Наиболее предпочтительными моносахаридами являются сорбит, маннит, ксилит, рибит и инозит. Другими предпочтительными полиспиртами являются моносахариды формулы (S4a) или (S4b)

где x представляет собой целое число от 4 до 5, и y, z представляют собой целое число, и y+z равно 3 или 4. Наиболее предпочтительные моносахариды выбираются из альдоз, а именно аллозы, альтрозы, галактозы, глюкозы, гулозы, идозы, маннозы, талозы, глюкогептозы, манногептозы, или кетоз, а имеено фруктозы, псикозы, сорбозы, тагатозы, манногептулозы, седогептулозы, талогептулозы, аллогептулозы.

Перечисленные агенты являются наиболее эффективными сильными подавляющими агентами, которые справляются с проблемой выступа затравочной частицы и обеспечивают заполнение канавок по существу без дефектов, несмотря на неконформный затравочный слой меди.

При применении подавляющих агентов, они, как правило, присутствуют в количестве в интервале от около 1 до около 10000 частей на миллион от массы ванны и предпочтительно от около 5 до около 10000 частей на миллион.

Источником металлических ионов может быть любое соединение, способное к высвобождению ионов металлов, которые должны осаждаться в электролитической ванне в достаточном количестве, то есть соединение, являющееся по меньшей мере частично растворимым в электролитической ванне. Предпочтительно, чтобы источник металлических ионов был растворимым в электролитической ванне. Подходящие источники металлических ионов представляют собой соли металлов и включают, но без ограничения к этому, сульфаты металлов, галогениды металлов, ацетаты металлов, нитраты металлов, фторбораты металлов, алкилсульфонаты металлов, арилсульфонаты металлов, сульфаматы металлов, глюконаты металлов и тому подобное. Предпочтительно металлом является медь. Кроме того, источником металлических ионов предпочтительно является сульфат меди, хлорид меди, ацетат меди, цитрат меди, нитрат меди, фторборат меди, метансульфонат меди, фенилсульфонат меди и п-толуолсульфонат меди. Пентагидрат сульфата меди и метансульфонат меди являются особенно предпочтительными. Такие соли металлов, в общем, являются коммерчески доступными и могут применяться без последующей очистки.

Помимо электролитического осаждения металла композиция может применяться при осаждении методом химического восстановления слоев, содержащих металл. Композиции могут в частности применяться при осаждении барьерных слоев, содержащих Mi, Co, Mo, W и/или Re. В этом случае, помимо металлических ионов, другие элементы групп III и V, в частности B и P, могут присутствовать в композиции для осаждения методом химического восстановления и, таким образом, совместно осаждаться с металлами.

Источник металлических ионов может применяться в настоящем изобретении в любом количестве, которое обеспечивает достаточное количество ионов металлов для электролитического осаждения на подложке. Подходящие металлические источники металлических ионов включают, но без ограничения к этому, соли олова, соли меди и тому подобное. Когда металлом является медь, соль меди, как правило, присутствует в количестве от около 1 до около 300 г/л электролитического раствора. Должно быть оценено по достоинству, что смеси солей металлов могут подвергаться электролитическому осаждению согласно настоящему изобретению. Таким образом, сплавы, такие как сплавы меди и олова, имеющие до около 2 мас.% олова, могут предпочтительно наноситься в виде покрытия согласно настоящему изобретению. Количество каждой из солей металла в таких смесях зависит от конкретного сплава, который будет наноситься в виде покрытия, и хорошо известны специалистам в данной области техники.

В общем, помимо источника металлических ионов и по меньшей мере одного из выравнивающих агентов (S2)-(S4) композиции для электролитического осаждения металла по настоящему изобретению предпочтительно включают электролит, то есть кислотный или щелочной электролит, один или более источников металлических ионов, при необходимости галогенидных ионов, и при необходимости другие добавки, такие как ускорители и/или подавляющие агенты. Такие ванны, как правило, являются водными. Вода может присутствовать в широком интервале количеств. Может применяться любой вид воды, такой как дистиллированная вода, деионизированная вода или водопроводная вода.

Электролитические ванны по настоящему изобретению могут быть получены путем объединения компонентов в любом порядке. Предпочтительно, чтобы сначала в сосуд для ванны добавлялись неорганические компоненты, такие как соли металлов, вода, электролит и при необходимости источник галогенидных ионов, а затем добавлялись органические компоненты, такие как выравнивающие агенты, ускорители, подавляющие агенты, поверхностно-активные вещества и тому подобное.

Как правило, электролитические ванны по настоящему изобретению могут применяться при любой температуре от 10°С до 65°С или выше. Предпочтительно, чтобы температура электролитических ванн составляла от 10 до 35°С и более предпочтительно от 15°С до 30°С.

Подходящие электролиты включают такие как, но без ограничения к этому, серная кислота, уксусная кислота, фторборная кислота, алкилсульфоновые кислоты, такие как метансульфоновая кислота, этансульфоновая кислота, пропансульфоновая кислота и трифторметансульфоновая кислота, арилсульфоновые кислоты, такие как фенилсульфоновая кислота и толуолсульфоновая кислота, сульфаминовая кислота, соляная кислота, фосфорная кислота, тетраалкиламмония гидроксид, предпочтительно тетраметиламмония гидроксид, гидроксид натрия, гидроксид калия и тому подобное. Кислоты, как правило, присутствуют в количестве от около 1 до около 300 г/л, щелочные электролиты, как правило, присутствуют в количестве от около 0.1 до около 20 г/л или до достижения значения рН от 8 до 13, соответственно, и более типично до значения рН от 9 до 12.

Такие электролиты могут при необходимости содержать источник галогенидных ионов, таких как хлоридные ионы как в хлориде меди или соляной кислоте. Согласно настоящему изобретению может применяться широкий интервал концентраций галогенидных ионов, такой как от около 0 до около 500 частей на миллион. Как правило, концентрация галогенидных ионов находится в интервале от около 10 до около 100 частей на миллион от электролитической ванны. Электролитом предпочтительно является серная кислота или метансульфоновая кислота, и предпочтительно смесь серной кислоты или метансульфоновой кислоты и источника хлоридных ионов. Кислоты и источники галогенидных ионов, полезные согласно настоящему изобретению, в общем, коммерчески доступны и могут применяться без дальнейшей очистки.

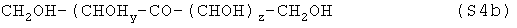

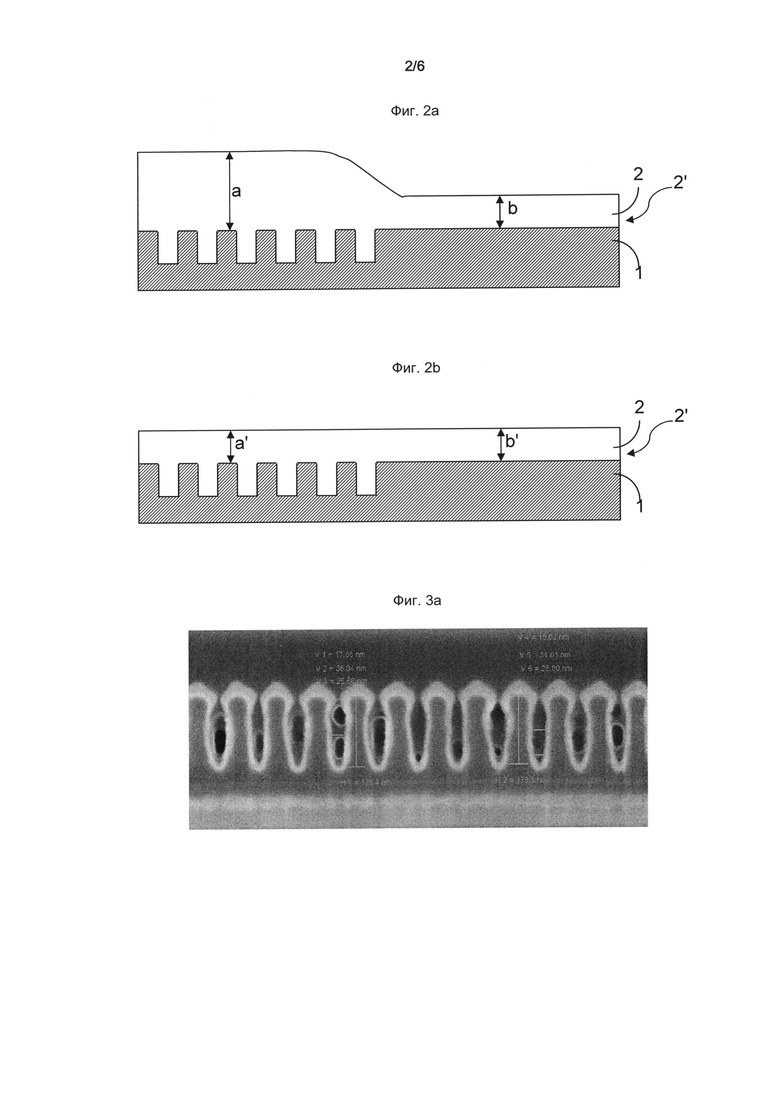

В общем, процесс электролитического осаждения меди на полупроводниковые подложки для интегральных схем описывается со ссылкой на Фиг.1 и 2, без ограничения настоящего изобретения таким образом.

На Фиг.1а показана диэлектрическая подложка 1, покрытая затравочным медным слоем 2а. Согласно Фиг.1b медный слой 2' осаждается на диэлектрическую подложку 1 посредством электролитического осаждения. Канавки 2 с подложки 1 заполняются, и нанесенный поверх слой меди 2b, также упоминаемый как "покрывающий слой", образуется на вершине всей структурированной подложки. В ходе процесса, после необязательного отжига, поверхностный слой меди 2b удаляется путем химической механической планаризации (СМР), как показано на Фиг.1c.

Действие выравнивающего агента в общем показано на Фиг.2a и 2b. При отсутствии выравнивающего агента осаждение приводит к высокому отношению a/b, намного больше чем 1, что обозначается как образование бугра. Напротив, целью является снижение отношения a/b до значения, которое настолько близко к 1, насколько это возможно.

Конкретным преимуществом настоящего изобретения является то, что сверхнанесение металлического покрытия, в частности образование бугра, уменьшается или по существу исключается. Такое уменьшенное сверхнанесение металлического покрытия означает, что тратится меньше времени и усилий на удаление металла, такого как медь, в ходе последующих процессов химической механической планаризации (СМР), в частности при производстве полупроводников. Следующим преимуществом настоящего изобретения является то, что на одной подложке могут быть заполнены отверстия с широким диапазоном размеров, что позволяет получить по существу плоскую поверхность, имеющую отношение a/b, равное 1.5 или менее, предпочтительно 1.2 или менее, наиболее предпочтительно 1.1 или менее. Таким образом, настоящее изобретение особенно подходит для равномерного заполнения отверстий в подложке, имеющей отверстия различных размеров, как например, от 0.01 микрометров до 100 микрометров, или даже в более широком диапазоне.

Следующим преимуществом этого выравнивающего эффекта является то, что меньше материала подлежит удалению в ходе следующих после осаждения операций. Например, химическая механическая планаризация (СМР) применяется для выявления нижележащих элементов поверхности. Более плоское осаждение по изобретению соответствует уменьшению количества металла, который должен быть осажден, таким образом приводя к меньшему удалению позже в ходе СМР. Происходит уменьшение количества удаляемого металла, и, что более значительно, уменьшение времени, затрачиваемого на операцию СМР. Операция удаления материала также является менее сложной, так как она отличается уменьшенной продолжительностью, что приводит к уменьшению тенденции операции удаления материала к созданию дефектов.

Металл, особенно медь, осаждается в отверстиях, в соответствии с настоящим изобретением по существу без формирования пустот в осажденном слое металла. Термин "по существу без формирования пустот", означает, что 95% покрытых отверстий не содержат пустот. Предпочтительно, чтобы все покрытые отверстия не содержали пустот.

Как правило, нанесение электролитического покрытия на подложки осуществляется посредством контакта подложки с электролитическими ванными по настоящему изобретению. Подожка, как правило, выступает в качестве катода. Электролитическая ванна содержит анод, который может быть растворимым или нерастворимым. При необходимости катод и анод могут быть отделены мембраной. Потенциал, как правило, прикладывается к катоду. Создается достаточная плотность тока, и нанесение электролитического покрытия осуществляется в течение периода времени, достаточного для осаждения слоя металла, такого как медный слой, имеющего желательную толщину на подложке. Подходящие плотности тока включают, но без ограничения к этому, интервал от 1 до 250 мА/см2. Как правило, плотность тока находится в интервале от 1 до 60 мА/см2, при применении для осаждения меди при производстве интегральных схем. Конкретная плотность тока зависит от подложки, на которую наносится покрытие, выбранного выравнивающего агента и тому подобного. Выбор плотности тока относится к компетенции специалиста в данной области техники. Применяемым током может быть постоянный ток (DC), импульсный ток (PC), импульсный обратный ток (PRC) или другой подходящий ток.

В общем, когда настоящее изобретение применяется для осаждения металла на подложку, такую как пластина, применяемая при производстве интегральных схем, электролитические ванны перемешиваются в ходе применения. Специалистом в данной области техники может применяться любой подходящий способ перемешивания, и такие способы хорошо известны в данной области техники. Подходящие способы перемешивания включают, но без ограничения к этому, барботирование инертного газа или воздуха, перемешивание обрабатываемого изделия, встречу струи с ванной и тому подобное. Такие способы хорошо известны специалистам в данной области техники. Когда настоящее изобретение применяется для нанесения электролитического слоя на подложку для интегральных схем, такую как пластина, пластина может вращаться при скорости вращения от 1 до 150 оборотов в минуту, и электролитический раствор контактирует с вращающейся пластиной, как например, посредством нагнетания или распыления. Альтернативно, нет необходимости во вращении пластины, когда поток электролитической ванны является достаточным для обеспечения желательного осаждения металла.

Металл, особенно медь, осаждается в отверстиях, в соответствии с настоящим изобретением по существу без формирования пустот в осажденном слое металла. Термин "по существу без формирования пустот", означает, что 95% покрытых отверстий не содержат пустот. Предпочтительно, чтобы все покрытые отверстия не содержали пустот.

Несмотря на то, что способ по настоящему изобретению был в общем описан со ссылкой на производство полупроводников, очевидно, что настоящее изобретение может быть полезно в любом электролитическом процессе, где желателен по существу плоский или планарный осажденный слой меди с высоким коэффициентом отражения, и где желательно уменьшенное сверхнанесение металлического покрытия и заполнение металлом маленьких элементов поверхности по существу без пустот. Такие процессы включают производство печатной монтажной платы. Например, электролитические ванны по настоящему изобретению могут быть полезны для покрытия металлом сквозных отверстий, контактных площадок или дорожек на печатных монтажных платах, а также для напыления столбиковых выводов на пластинах. Другие подходящие процессы включают сборку и изготовление межсоединений. Соответственно, подходящие подложки включают рамки с внешними выводами, межсоединения, печатные монтажные платы и тому подобное. Электролитическое оборудование для электролитического нанесения покрытия на полупроводниковые подложки хорошо известно. Электролитическое оборудование содержит электролитический бак, который содержит медный электролит, и который сделан из подходящего материала, такого как пластик или другой материал, инертный к электролитическому раствору для нанесения покрытия. Бак может быть цилиндрическим, особенно при покрытии пластин. Катод горизонтально расположен в верхней части бака и может представлять собой подложку любого типа, такую как кремниевая пластина, имеющая отверстия, такие как канавки и сквозные отверстия. Подложка в виде пластины, как правило, покрывается затравочным слоем меди или другого металла, или слоем, содержащим металл, для инициации нанесения на ее электролитического покрытия. Затравочный слой меди может наноситься путем химического осаждения из паровой (газовой) фазы (CVD), конденсации из паровой (газовой) фазы (PVD) или тому подобное. Анод также предпочтительно имеет круглую форму для электролитического осаждения металлического слоя на пластину и горизонтально располагается в нижней части бака, формируя пространство между анодом и катодом. Анодом, как правило, является растворимый анод.

Эти добавки для ванны полезны в комбинации с мембранной технологией, разработанной различными изготовителями инструментов. В этой системе анод может быть отделен от органических добавок для ванны посредством мембраны. Целью разделения анода и органических добавок для ванны является минимизация окисления органических добавок для ванны.

Посредством электропроводки подложка, которая выступает в качестве катода, и анод, соответственно, электрически соединяются с ректификатором (источником электропитания). Подложка, выступающая в качестве катода, при постоянном или импульсном токе имеет результирующий отрицательный заряд, так что ионы меди в растворе восстанавливаются на подложке, выступающей в качестве катода, формируя металл, покрытый слоем меди, на поверхности катода. Реакция окисления происходит на аноде. Катод и анод могут быть горизонтально или вертикально расположены в баке.

Настоящее изобретение подходит для осаждения металлического слоя, в частности слоя меди, на различных подложках, особенно подложках, имеющих различные по размеру отверстия. Например, настоящее изобретение особенно подходит для осаждения меди на подожках для интегральных схем, таких как полупроводниковые устройства, со сквозными отверстиями небольшого диаметра, канавками или другими отверстиями. В одном варианте выполнения настоящего изобретения на полупроводниковые устройства наносится слой металла в соответствии с настоящим изобретением. Такие полупроводниковые устройства включают, но без ограничения к этому, пластины, применяемые при производстве интегральных схем.

Несмотря на то, что способ по настоящему изобретению был в общем описан в отношении производства полупроводников, очевидно, что настоящее изобретение может быть полезно в любом электролитическом процессе, где желателен по существу плоский или планарный осажденный слой меди с высоким коэффициентом отражения. Соответственно, подходящие подложки включают рамки с внешними выводами, межсоединения, печатные монтажные платы и тому подобное.

Все проценты, части на миллион или сравнимые значения относятся к массе по отношению к общей массе соответствующей композиции, если иного не указано. Все упоминаемые документы включены в описание настоящего изобретения посредством ссылки.

Приведенные далее примеры служат в целях дополнительной иллюстрации настоящего изобретения, без ограничения объема настоящего изобретения.

Примеры

Аминное число определяли в соответствии с DIN 53176 путем титрования раствора полимера в уксусной кислоте перхлорной кислотой.

Кислотное число определяли в соответствии с DIN 53402 путем титрования раствора полимера в воде водным раствором гидроксида натрия.

Молекулярную массу (Mw) определяли путем эксклюзионной хроматографии по размеру, применяя гексафторизопропанол, содержащий 0.05% трифторацетата калия, в качестве элюента, колонки, набитые гелем гексафторизопропанолом (HFIP), в качестве стационарной фазы и полиметилметакрилатные (РММА) стандарты для определения молекулярных масс.

Пример 1

Диэтилентриамин (1.00 кг, 9.69 моль) ввели в аппарат объемом 4 л и перемешивали при постоянном потоке азота. Добавили воду (250 г), что привело к повышению температуры до 54°С. Раствор нагрели до 60°С, и добавили адипиновую кислоту по частям в течение 30 минут. В течение этого времени температура повысилась до 112°С. Затем реакционную смесь перемешивали в течение одного часа при 120°С, цвет стал оранжевым. Затем температура повысилась до 180°С, и воду и следы диэтилентриамина отгоняли в течение 3 часов. Затем усилили поток азота для удаления остаточных следов воды. Полученный дистиллят (594 г) показал аминное число 0.485 ммоль/г, что указывает на то, что 9.9 г диэтилентриамина содержится в дистилляте. Прекратили нагревание, и когда температура достигла 160°С, воду (755 г) медленно добавили с достижением падения температуры до 106°С. После охлаждения до комнатной температуры снова добавили воду (419 г) с получением желтовато-зеленого раствора полиаминоамида (3165 г). Водный раствор полиаминоамида показал содержание воды 33.3% в соответствии с титрованием по Карлу Фишеру, аминное число 3.58 ммоль/г и кислотное число 0.13 ммоль/г. С помощью гель-проникающей хроматографии определили среднюю молекулярную массу Mw=28000 г/моль и полидисперсность Mw/Mn=2.3.

Пример 2

Водный раствор полиаминоамида, полученного в примере 1 (1.00 кг; содержание воды согласно титрованию по Карлу Фишеру: 33.3%) поместили в автоклав, объемом 2 л, и нагревали при температуре 110°С в атмосфере азота при 2 барах. Этиленоксид (158 г, 3.58 моль) добавили по частям при 110°С в течение двух часов. Для завершения реакции смеси обеспечили возможность постреакции смеси в течение всей ночи. Реакционную смесь продули азотом. Алкоксилированный полиаминоамид получили в виде водного раствора, показывающего содержание воды 31.2% и аминное число 3.2 ммоль/г.

Пример 3

Водный раствор полиаминоамида, полученного в примере 1 (1.04 кг; содержание воды согласно титрованию по Карлу Фишеру: 33.3%) поместили в автоклав объемом 2 л и нагревали при 110°С в атмосфере азота при 2 барах. Пропиленоксид (216 г, 3.72 моль) добавили по частям при 110°С в течение трех часов. Для завершения реакции смеси обеспечили возможность постреакции смеси в течение всей ночи. Реакционную смесь продули азотом. Алкоксилированный полиаминоамид получили в виде водного раствора, показывающего содержание воды 41.6% и аминное число 3.2 ммоль/г.

Пример 4

N,N'-бис(3-аминопропил)-1,2-диаминоэтан (116 г, 0.666 моль) ввели в аппарат объемом 1 л и нагревали до 60°С при постоянном потоке азота. По каплям добавили раствор адипиновой кислоты (100 г, 0.684 моль) и N,N'-бис(3-аминопропил)-1,2-диаминоэтана (10.0 г, 0.0573 моль) в воде (300 мл). Затем реакционную смесь перемешивали в течение двух часов при 120°С. Затем температуру повысили до 180°С, и воду (315 г) отгоняли в течение трех часов. Нагревание прекратили, и когда температура достигла 160°С медленно добавили воду (150 г). Водный раствор полиаминоамида показал содержание воды 43.7% согласно титрованию по Карлу Фишеру, аминное число 4.44 ммоль/г и кислотное число 0.3 ммоль/г. С помощью гель-проникающей хроматографии определили среднюю молекулярную массу Mw=3650 г/моль и полидисперсность Mw/Mn=1.9.

Пример 5

Водный раствор полиаминоамида, полученного в примере 4 (20.0 г; содержание воды согласно титрованию по Карлу Фишеру: 43.7%), и дополнительную воду (78.7 г) поместили в аппарат объемом 250 мл, и медленно добавили диметилсульфат (10.6 г, 84.4 ммоль) с помощью поршневого насоса. Когда температура повысилась до 34°С, реакционную смесь снова охладили до комнатной температуры на ледяной бане. Реакционная смесь показала аминное число 0.11 ммоль/г, что указывает на неполную кватернизацию атомов амина. Таким образом, медленно добавили дополнительную порцию диметилсульфата (1.62 г, 12.8 ммоль). Полученный раствор коричневого цвета показал аминное число 0 ммоль/г, что указывает на полную кватернизацию всех атомов амина, присутствующих в полиаминоамидном исходном материале. Водный раствор кватернизированного полиаминоамида показал содержание воды 78.6%.

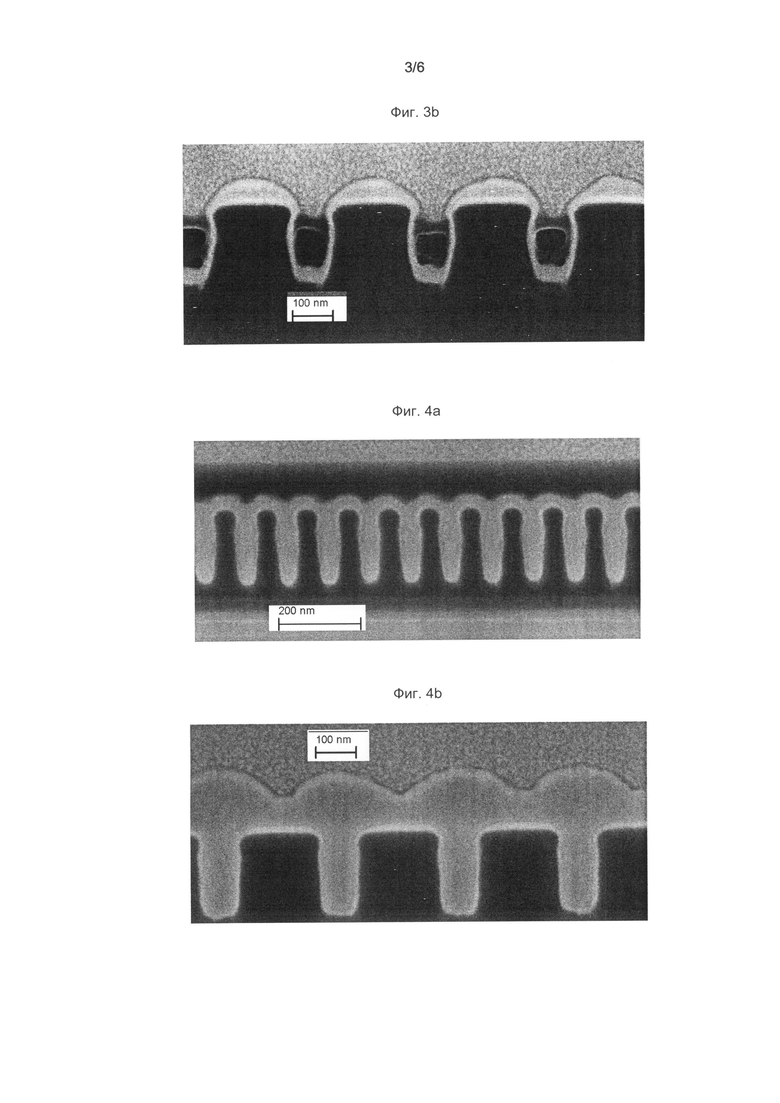

На Фиг.3a и 3b показаны размеры элементов поверхности подложек, в виде пластины, покрытой затравочном слоем меди, которые применялась для электролитического осаждения металлического покрытия с использованием различных электролитических ванн, описанных далее. После осаждения затравочного слоя меди канавки, показанные на Фиг.3a, имели ширину от 15.6 до 17.9 нанометров у входа в канавку, ширину от 34.6 до 36.8 нанометров на половине высоты канавки и глубину 176.4 нанометров. Канавки, показанные на Фиг.3b, имели ширину около 100 нм.

Сравнительный пример 6

Электролитическая ванна была получена путем объединения деионизированной воды, 40 г/л меди в виде сульфата меди, 10 г/л серной кислоты, 0.050 г/л хлоридных ионов в виде HCl, 0.028 г/л SPS и 2.00 мл/л 5.3 мас.% раствора в деионизированной воде подавляющего агента ЭО/ПО сополимера, имеющего молекулярную массу Mw ниже 13000 г/моль и терминальные гидроксильные группы.

Слой меди был нанесен путем электролитического осаждения на подложку в виде пластины с размерами элементов поверхности как показано на Фиг.3a и 3b, соответственно, на которую нанесен затравочный слой меди, путем контакта подложки в виде пластины с вышеописанной электролитической ванной при 25°С, применяя постоянный ток -5 мА/см2 в течение 6 секунд и -5 мА/см2 в течение 27 секунд и затем -10 мА/см2 в течение 27 секунд, соответственно. Такой полученный электролитическим осаждением медный слой исследовали посредством получения поперечных сечений и осмотра на сканирующем электронном микроскопе.

Результат показан на Фиг.4а и 4b, соответственно, на которых приведено изображение, полученное с помощью сканирующего электронного микроскопа, заполненных медью канавок без каких-либо дефектов, таких как пустоты или швы. На Фиг.4b ясно показано усиленное осаждение меди над полностью заполненными канавками, что приводит к формированию бугра, в отличие от уменьшенного осаждения меди над диэлектриком.

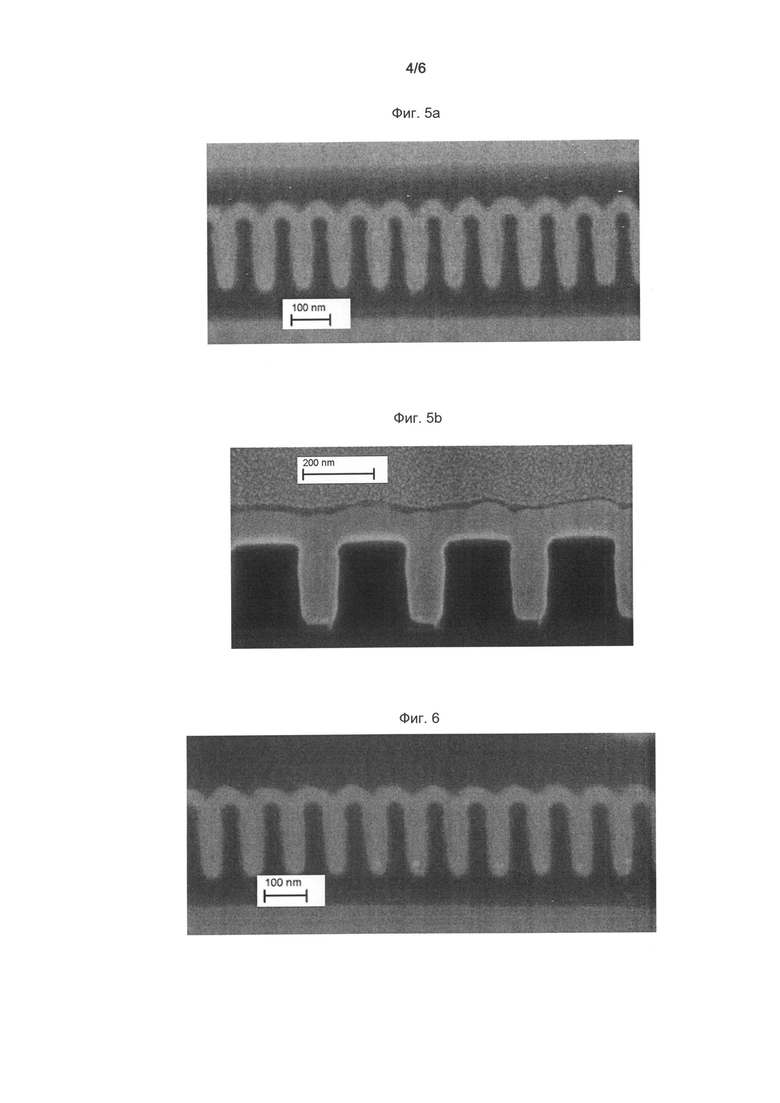

Пример 7

Повторили процедуру, приведенную в примере 6, за исключением того, что в электролитическую ванну добавили 0.625 мл/л 1 мас.% водного раствора полиаминоамида, полученного в примере 4.

Слой меди был нанесен путем электролитического осаждения на подложку в виде пластины, как описано в примере 6. Такой полученный электролитическим осаждением медный слой исследовали посредством получения поперечных сечений и осмотра на сканирующем электронном микроскопе.

Результаты применения электролитической ванны с выравнивающим агентом согласно настоящему изобретению, как получено в примере 4, показаны на Фиг.5а и 5b, соответственно. Канавки шириной 16-100 нанометров были полностью заполнены без каких-либо дефектов, таких как пустоты или швы, таким образом показывая, что выравнивающий агент никак не влияет на заполнение зазоров. Фиг.5b показывает сбалансированное осаждение Cu поверх канавок и диэлектрика.

Пример 8

Повторили процедуру, приведенную в примере 6, за исключением того, что в электролитическую ванну добавили 0.625 мл/л 1 мас.% водного раствора кватернизированного полиаминоамида, полученного в примере 5.

Слой меди был нанесен путем электролитического осаждения на подложку в виде пластины, как описано в примере 6. Такой полученный электролитическим осаждением медный слой исследовали посредством получения поперечных сечений и осмотра на сканирующем электронном микроскопе.

Результаты применения электролитической ванны с выравнивающим агентом согласно настоящему изобретению, как получено в примере 5, показаны на Фиг.6. Канавки шириной 16-37 нанометров были полностью заполнены без каких-либо дефектов, таких как пустоты или швы, таким образом показывая, что выравнивающий агент никак не влияет на заполнение зазоров.

Сравнительный пример 9

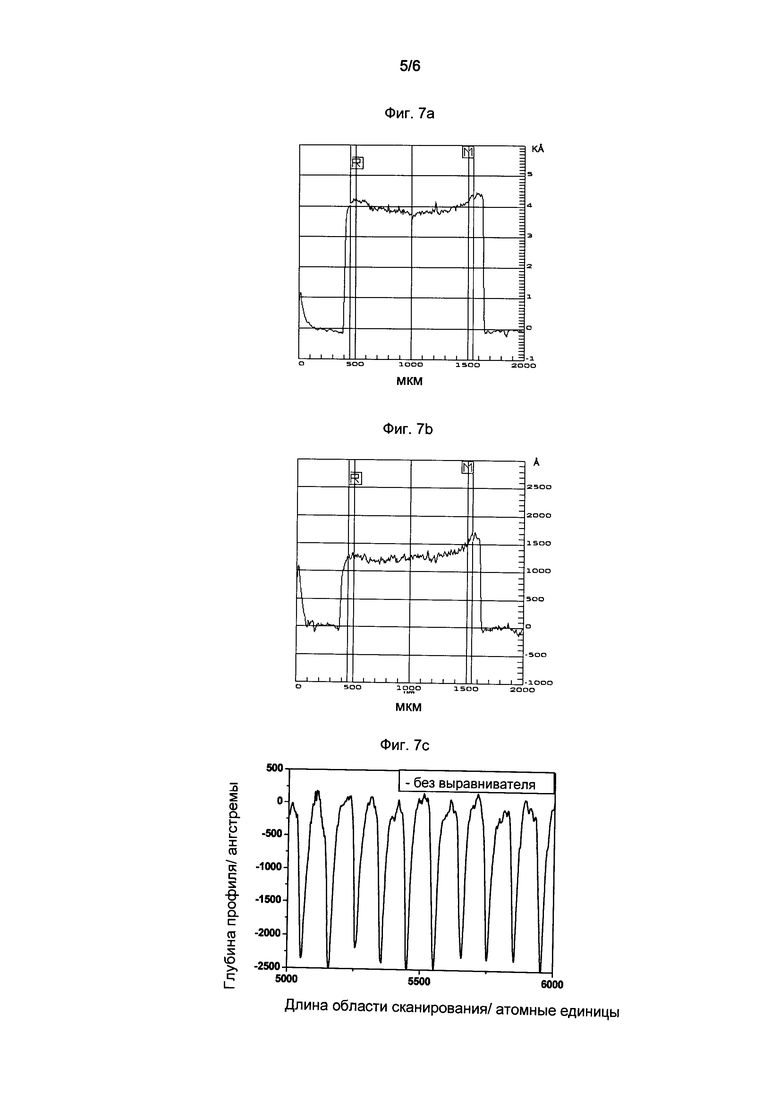

Электролитическая ванна была получена путем объединения 40 г/л меди в виде сульфата меди, 10 г/л серной кислоты, 0.050 г/л хлоридных ионов в виде HCl, 0.100 г/л подавляющего агента ЭО/ПО сополимера и 0.028 г/л SPS, и деионизированной воды. Подавляющий агент ЭО/ПО сополимер имел молекулярную массу Mw ниже 5000 г/моль и терминальные гидроксильные группы.

Слой меди был нанесен путем электролитического осаждения на структурированную силиконовую пластину, приобретенную у SKW Associate Inc., содержащую канавки. Эти канавки имели ширину в интервале от 130 нм до нескольких микрон и глубину около 250 нм, и были отделены друг от друга расстоянием от 130 нм до нескольких микрометров. Такие подложки в виде пластины ввели в контакт с вышеописанной электролитической ванной при 25°С, применяя постоянный ток -5 мА/см2 в течение 120 секунд и затем -10 мА/см2 в течение 10 секунд.

Такой нанесенный путем электролитического осаждения слой исследовали путем изучения профилометрии на устройстве Dektak 3, Veeco Instruments Inc. В случае элементов поверхности с размерами 130 нм и 250 нм область углубленных проводов сканировали, и измерили наибольшую разницу между неструктурированной и структурированной областью. В случае 2 микрометровых канавок применяли профилометр P16+, KLA Тепсог GmbH, и измеряли разность высоты между канавкой и выступом. Средние значения разностей высот вычисляли для по меньшей мере 10 разностям высот.

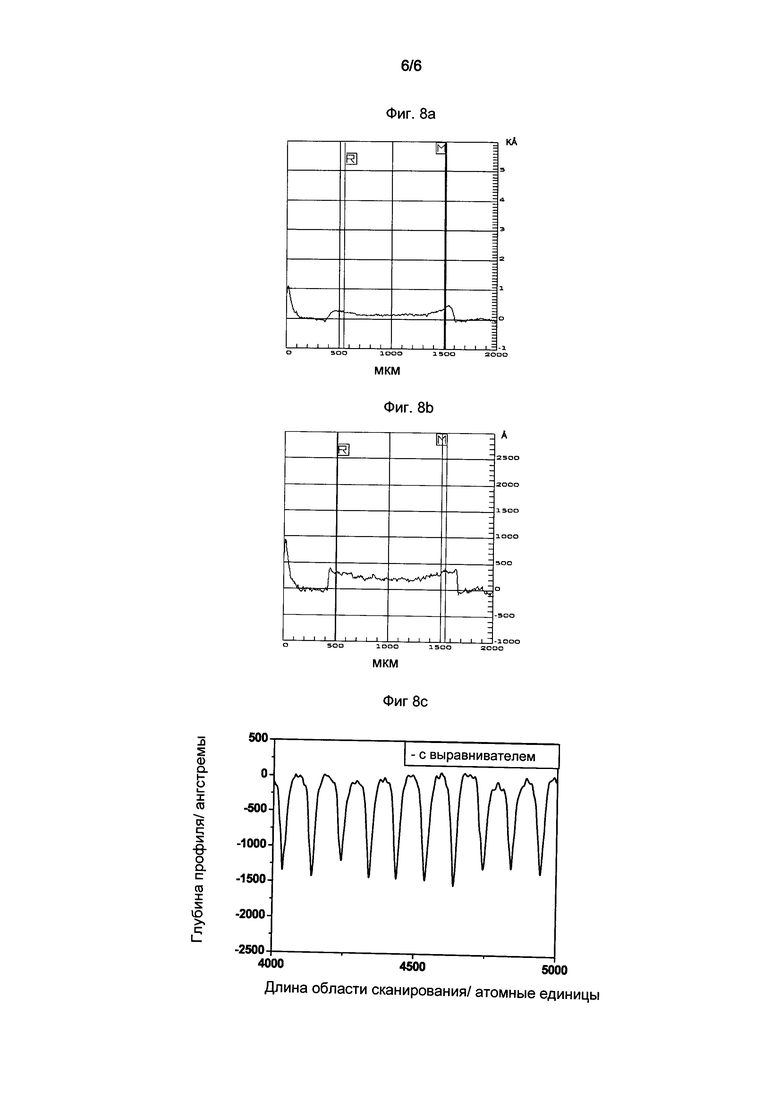

Результаты без применения выравнивающего агента показаны на Фиг.7а и 7b, где показаны результаты сканирования в процессе профилометрии поперечного сечения имеющихся канавок с шириной 0.130 микрометров и разделяющим расстоянием 0.130 микрометров (Фиг.7а), и соответственно результаты сканирования в процессе профилометрии поперечного сечения элементов поверхности с размером 0.250 микрометров (Фиг.7b). Как Фиг.7а, так и Фиг.7b показывает более высокую интенсивность осаждения меди на структурированной области по сравнению с неструктурированной областью. Это явление хорошо известно как образование бугров (бугристость) и сильно проявляется на канавках размера 0.130 и 0.250 микрометров. На Фиг.7 с показаны результаты сканирования, полученные в процессе профилометрии канавок, имеющих ширину 2.0 микрометров, которые показывают значительную глубину выемки, по сравнению с подложкой без осажденного слоя металла. Измеренные значения для элементов поверхности с размерами 0.130 микрометров, 0.250 микрометров и 2.0 микрометра показаны в Таблице 1.

Пример 10

Повторили процедуру, описанную в примере 9, за исключением того, что в электролитическую ванну был добавлен 1 мл/л сток раствора, содержащего 1% (мас./мас.) активного выравнивающего агента по примеру 1.

Слой меди был нанесен путем электролитического осаждения на подложку в виде пластины, как описано в примере 9. Такой полученный путем электролитического осаждения слой исследовали с помощью профилометрии, как описано в примере 9.