Заполнения мелких элементов поверхности, таких как сквозные отверстия и канавки, посредством электролитического осаждения меди является существенной частью процесса изготовления полупроводников. Хорошо известно, что присутствие органических веществ в качестве добавок в электролитической ванне может играть ключевую роль в достижении равномерного осаждения металла на поверхности подложки и в исключении дефектов, таких как пустоты и швы, внутри линий меднения.

Одним классом добавок являются так называемые подавители или подавляющие агенты. Подавители применяются для обеспечения, по существу, восходящего заполнения мелких элементов поверхности, таких как сквозные отверстия или канавки. Чем меньше элементы поверхности, тем более усовершенствованными должны быть добавки для исключения пустот и швов. Большое разнообразие подавляющих соединений уже было описано в литературе. Наиболее используемым классом подавителей являются простые полиэфирные соединения, такие как полигликоли или поли-алкиленоксиды, такие как этиленоксид-пропиленоксид сополимеры.

В US 2005/0072683 А1 раскрываются высокомолекулярные поверхностно-активные вещества, ингибирующие электролитическое осаждение, такие как алкилполиоксиэтиленамины, в частности этиленоксид (ЭО) - пропиленоксид (ПО) блок-сополимеры этилендиамина в комбинации с полиэтиленгликолевым (ПЭГ) подавителем.

В WO 2004/016828 А2 раскрываются добавки, названные противотуманными агентами, получаемые путем полиалкоксилирования аминных соединений, таких как триэтаноламин, этилендиамин или диэтилентриамин. Алкоксилированные триэтаноламинные соединения упоминаются как предпочтительные и применяются в примерах.

В US 2006/0213780 А1 раскрываются сополимеры на основе аминов ЭО/ПО сополимеров, имеющих содержание ПО по меньшей мере 70%. Упомянутыми сополимерами являются блок-сополимеры, чередующиеся или случайные сополимеры. Предпочтительным амином является этилендиамин.

В US 6,444,110 В2 раскрывается электролитический раствор, который может содержать, помимо огромного разнообразия добавок, таких как поверхностно-активные вещества, азотсодержащие добавки, такие как этоксилированные амины, полиоксиалкиленамины, алканоламины, амиды, такие как доступные от BASF под торговой маркой TETRONIC®, причем все из них представляют собой ЭО/ПО блок-сополимеры этилендиамина. В примерах применялись только подавители полигликольного типа.

В ЕР 440027А2 добавки на основе полиоксиалкилированного диамина раскрываются в качестве подавляющих агентов. Причем было обнаружено, что алкоксилированные диамины являются наиболее предпочтительными добавками.

В US 4,347,108 А в качестве подавляющих агентов раскрываются соединения, доступные от BASF под торговой маркой TETRONIC®, все из которых представляют собой ЭО/ПО блок-сополимеры этилендиамина.

В WO 2006/053242 А1 раскрываются полиоксиалкиленовые подавляющие агенты на основе аминов. Амином может быть метиламин, этиламин, пропиламин, этилендиамин, диэтилентриамин, диаминопропан, диэтиленгликольдиамин или триэтиленгликольдиамин. Сополимерами могут быть блок-сополимеры, чередующиеся или случайные сополимеры. Соединения, доступные от BASF под торговой маркой TETRONIC®, все из которых представляют собой ЭО/ПО блок-сополимеры этилендиамина и имеют молекулярную массу до 5500 г/моль, раскрываются как предпочтительные. Блок-сополимеры ЭО и ПО применяются в примерах.

В US 2005/0045485 А1 раскрываются полиалкиленоксидные сополимеры на основе аминов, включая диамины, триамины.

В US 2006/0213780 А1 раскрываются сополимеры на основе аминов, например, ЭО, ПО или BuO сополимеры на основе этилендиамина или лауриламина.

До настоящего времени ЭО/ПО случайные сополимеры на основе аминов или другие полиоксиалкиленовые сополимеры, хотя иногда и упоминались теоретически в уровне технике, но никогда не применялись. Кроме того, полиоксиалкиленовые полимеры на основе аминов, имеющие по меньшей мере три функциональные аминогруппы, хотя иногда и попадали в широкие интервалы, теоретически упоминаемые в уровне техники, но никогда не применялись. Кроме того, полиоксиалкиленовые полимеры на основе аминов, имеющие молекулярную массу (Mw) 6000 г/моль или более и по меньшей мере три функциональные аминогруппы, хотя иногда и попадали в широкие интервалы, теоретически упоминаемые в уровне техники, но никогда не применялись. Такие соединения, как полагают, не являлись коммерчески доступными для приобретения на дату приоритета настоящей заявки.

При последующем уменьшении размера отверстия элементов поверхности, таких как сквозные отверстия или канавки, до размеров менее 100 нанометров и даже менее 50 нанометров, соответственно, заполнение межсоединений медью становится особенно затруднительным, а также осаждение затравочного слоя меди, предшествующее электролитическому осаждению меди, может не проявлять однородность и конформность, и, таким образом, сильнее уменьшать размеры отверстий, особенно на вершине отверстий. Особенно затруднительными для заполнения являются отверстия с выступающей затравочной частицей у вершины отверстия или отверстия выпуклой формы, и в этом случае требуются особенно эффективное подавление роста меди на боковой стенке элемента поверхности и у входа в отверстие.

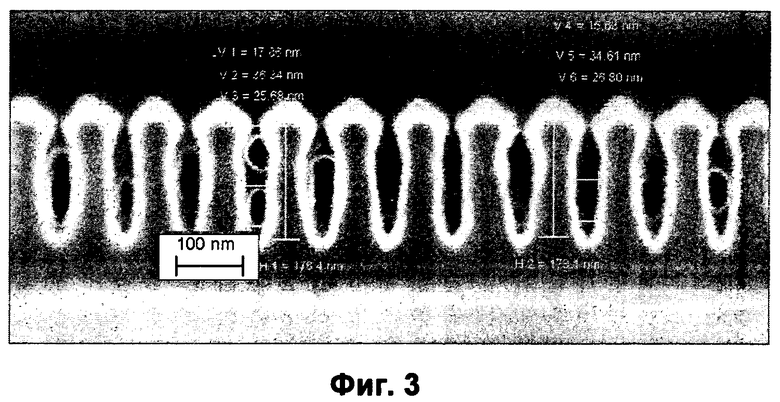

На Фиг. 3 показана подложка, покрытая затравочным слоем, для которой характерно влияние затравочной частицы на входное отверстие элементов поверхности, которые должны быть заполнены. Затравочный слой показан слоем светло-серого цвета на темно-серых структурах. Так как характерно увеличение выступа затравочной частицы с дальнейшим уменьшением размеров элементов поверхности, как показано на Фиг. 3, существует серьезный риск образования закрытых пустот в верхней половине канавки ближе к входному отверстию, если подавитель не полностью исключил рост меди на боковой стенке (2″ на Фиг. 2а-2с). Как можно увидеть, входные отверстия уменьшаются до менее чем половины ширины без достижения затравочным слоем эффективных размеров отверстий от около 18 нанометров до 16 нанометров, соответственно. Элемент поверхности, покрытый затравочным слоем, имеет выпуклую форму.

Поэтому задачей настоящего изобретения является обеспечение добавки для электролитического осаждения меди, имеющей хорошие подавляющие свойства, в частности подавляющих агентов, способных обеспечивать заполнение элементов поверхности нанометрового и микрометрового масштаба, по существу, без пустот и без швов, при применении электролитической ванны для осаждения металла, предпочтительно электролитической ванны для осаждения меди. Следующей целью настоящего изобретения является обеспечение добавки для электролитического осаждения меди, способной обеспечивать заполнение элементов поверхности выпуклой формы, по существу, без пустот и без швов.

Неожиданно было обнаружено, что применение полиоксиалкиленовых подавляющих агентов на основе аминов с по меньшей мере тремя функциональными аминогруппами в комбинации со случайными оксиалкиленовыми сополимерами показывает экстраординарные подавляющие свойства, особенно если применяются для заполнения элементов, имеющих крайне маленькие размеры отверстий и/или высокие коэффициенты пропорциональности. Настоящее изобретение обеспечивает новый класс высокоэффективных сильных подавляющих агентов, которые способны справляться с образованием выступов из затравочных частиц и обеспечивают заполнение канавок, по существу, без дефектов, несмотря на неконформный затравочный слой меди.

Таким образом, настоящее изобретение обеспечивает композицию, содержащую источник металлических ионов и по меньшей мере один подавляемый агент, получаемый путем реакции аминного соединения, содержащего по меньшей мере три активные функциональные аминогруппы, со смесью этиленоксида и по меньшей мере одного соединения, выбранного из C3 и C4 алкиленоксидов.

Преимущество настоящего изобретения состоит в присутствии подавляющих агентов, что приводит к чрезвычайно резко выраженному росту меди в направлении восходящего заполнения, тогда как рост меди на боковых стенках подавляется в полной мере, и то и другое приводит к плоскому фронту роста, таким образом, обеспечивая заполнение канавок и сквозных отверстий, по существу, без дефектов. Сильное подавление роста меди на боковых стенках в соответствии с настоящим изобретением дает возможность беспустотного заполнения элементов поверхности, покрытых неконформным затравочным медным слоем. Более того, настоящее изобретение обеспечивает в общем гомогенное восходящее заполнение соседних элементов поверхности областей, плотно заполненных элементами поверхности.

Подавляющие агенты согласно настоящему изобретению особенно подходят для заполнения маленьких элементов поверхности, особенно имеющих размер отверстия 30 нанометров или менее.

Подавляющий агент получают путем реакции аминного соединения, содержащего по меньшей мере три активные функциональные аминогруппы, со смесью этиленоксида и по меньшей мере одного соединения, выбранного из C3 и C4 алкиленоксидов. Таким образом, случайные сополимеры этиленоксида и по меньшей мере еще одного из C3 и C4 алкиленоксидов получают исходя из активных функциональных аминогрупп аминного соединения. Этиленоксид далее также упоминается как ЭО.

Аминное соединение, содержащие по меньшей мере три активные функциональные аминогруппы, также упоминается как "исходное аминное соединение".

Согласно настоящему изобретению активными функциональными аминогруппами являются те группы, которые способны запустить образование полиалкокси цепи, путем реакции с алкиленоксидами, то есть функциональные первичные аминогруппы -NH2 или функциональные вторичные аминогруппы -NH-, в зависимости от их положения в молекуле. Третичные или четвертичные аминогруппы или аммониевые группы, соответственно, могут присутствовать в аминном соединении, но так как они не способны запустить образование алкиленоксидной цепи, они не относятся к активным функциональным аминогруппам. В общем, терминальными функциональными аминогруппами являются первичные группы, и нетерминальными функциональными аминогруппами являются вторичные группы.

Предпочтительно в исходном аминном соединении присутствуют по меньшей мере пять атомов водорода, связанных с азотом. Это приводит к по меньшей мере пяти алкиленоксидным сополимерным цепям, присутствующим в подавляющем агенте.

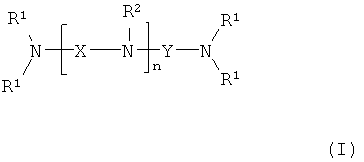

Предпочтительно подавляющий агент выбирается из соединений формулы 1

,

,

где

- каждый радикал R1 независимо выбирается из сополимера этиленоксида и по меньшей мере еще одного С3-С4 алкиленоксида, причем указанный сополимер представляет собой случайный сополимер,

- каждый радикал R2 независимо выбирается из R1 или алкила, предпочтительно С1-С6 алкила, наиболее предпочтительно метила или этила,

- Х и Y независимо представляют собой спейсерные группы, причем Х имеет независимые значения для каждой повторяющейся единицы, выбранные из С1-С6 алкилена и Z-(O-Z)m, где каждый радикал Z независимо выбирается из С2-С6алкилена,

- n представляет собой целое число больше или равное 0,

- m представляет собой целое число больше или равное 1.

Предпочтительно Х и Y независимо представляют собой спейсерные группы, причем Х имеет независимые значения для каждой повторяющейся единицы, выбранные из С1-С4 алкилена. Наиболее предпочтительно Х и Y имеют независимые значения, причем Х имеет независимые значения для каждой повторяющейся единицы, выбранные из метилена (-СН2-) или этилена (-С2Н4-).

Предпочтительно Z выбирается из С2-С4 алкилена, наиболее предпочтительно из этилена или пропилена.

Предпочтительно n представляет собой целое число от 1 до 10, более предпочтительно от 1 до 5, наиболее предпочтительно от 1 до 3. Предпочтительно m представляет собой целое число от 1 до 10, более предпочтительно от 1 до 5, более предпочтительно от 1 до 3.

В предпочтительном варианте выполнения настоящего изобретения аминное соединение выбирается из диэтилентриамина, (3-(2-аминоэтил)аминопропиламина, 3,3'-иминоди(пропиламина), N,N-бис(3-аминопропил)метиламина, бис(3-диметиламинопропил)амина, триэтилен-тетрамина и N,N'-бис(3-аминопропил)этилендиамина или их смесей. Особенно предпочтительным является диэтилентриамин.

С3-С4 алкиленоксиды могут представлять собой пропиленоксид (ПО), бутиленоксид (BuO) или их любые изомеры.

В другом предпочтительном варианте выполнения настоящего изобретения С3-С4 алкиленоксиды выбираются из пропиленоксида (ПО). В этом случае ЭО/ПО сополимерные боковые цепи образуются исходя из активных функциональных аминогрупп.

Содержание этиленоксида в сополимере этиленоксида и еще одного С3-С4 алкиленоксида может, в общем, составлять от около 5 мас.% до около 95 мас.%, предпочтительно от около 30 мас.% до около 70 мас.%, особенно предпочтительно от около 35 мас.% до около 65 мас.%.

Молекулярная масса Mw подавляющего агента может составлять от около 500 г/моль до около 30000 г/моль. Предпочтительно молекулярная масса Mw должна составлять от около 6000 г/моль до около 20000 г/моль, более предпочтительно от около 7000 г/моль до около 19000 г/моль и наиболее предпочтительно от около 9000 г/моль до около 18000 г/моль. Предпочтительные общие количества алкиленоксидных единиц в подавляющем агенте могут составлять от около 120 до около 360, предпочтительно от около 140 до около 340, наиболее предпочтительно от около 180 до около 300.

Как правило, общее количество алкиленоксидных единиц в подавляющем агенте может составлять от около 110 этиленоксидных единиц (ЭО) и 10 пропиленоксидных единиц (ПО), около 100 ЭО и 20 ПО, около 90 ЭО и 30 ПО, около 80 ЭО и 40 ПО, около 70 ЭО и 50 ПО, около 60 ЭО и 60 ПО, около 50 ЭО и 70 ПО, около 40 ЭО и 80 ПО, около 30 ЭО и 90 ПО, около 100 ЭО и 10 бутиленоксидных (BuO, БО) единиц, около 90 ЭО и 20 БО, около 80 ЭО и 30 БО, около 70 ЭО и 40 ВО, около 60 ЭО и 50 БО или около 40 ЭО и 60 БО до около 330 ЭО и 30 ПО единиц, около 300 ЭО и 60 ПО, около 270 ЭО и 90 ПО, около 240 ЭО и 120 ПО, около 210 ЭО и 150 ПО, около 180 ЭО и 180 ПО, около 150 ЭО и 210 ПО, около 120 ЭО и 240 ПО, около 90 ЭО и 270 ПО, около 300 ЭО и 30 бутиленоксидных (BuO, БО) единиц, около 270 ЭО и 60 БО, около 240 ЭО и 90 БО, около 210 ЭО и 120 БО, около 180 ЭО и 150 БО или около 120 ЭО и 180 БО.

Предпочтительно композиция, кроме того, содержит по меньшей мере один ускоряющий агент и/или по меньшей мере один выравнивающий агент.

Следующий вариант выполнения настоящего изобретения состоит в применении электролитической ванны для нанесения металлического покрытия, содержащей композицию, как описано выше, для осаждения металла на подложках, содержащих элементы поверхности, имеющие размер отверстия 30 нанометров или менее.

Следующим объектом настоящего изобретения является способ осаждения металлического слоя на подложку, посредством

a) контакта электролитической ванны для нанесения металлического покрытия, содержащей композицию по настоящему изобретению, с подложкой, и

b) создания плотности тока в подложке в течение периода времени, достаточного для осаждения металлического слоя на подложку.

Предпочтительно подложка содержит элементы поверхности субмикрометрового размера, и осаждение осуществляется с заполнением элементов поверхности субмикрометрового размера. Наиболее предпочтительно элементы поверхности субмикрометрового размера имеют (эффективный) размер отверстия от 1 до 30 нанометров и/или коэффициент пропорциональности 4 или более. Более предпочтительно элементы поверхности имеют размер отверстия 25 нанометров или менее, более предпочтительно 20 нанометров или менее.

Размер отверстия означает согласно настоящему изобретению самый маленький диаметр или зазор элемента поверхности перед электролитическим осаждением покрытия, то есть после осаждения затравочного слоя меди. Термины "отверстие" и "входное отверстие" применяются в настоящем документе как синонимы. Выпуклая форма характерна для элемента поверхности, имеющего размер отверстия, который на по меньшей мере 25%, предпочтительно 30%, более предпочтительно 50%, меньше самого большого диаметра или зазора элемента поверхности перед электролитическим осаждением покрытия.

Электролитическая ванна для нанесения покрытия согласно настоящему изобретению, в частности, подходит для элементов поверхности, имеющих высокий коэффициент пропорциональности 4 или более, в частности 6 или более.

Широкое разнообразие электролитических ванн для нанесения металлического покрытия может применяться согласно настоящему изобретению. Электролитические ванны для нанесения металлического покрытия содержат источник металлических ионов, электролит и полимерный подавляющий агент.

Источником металлических ионов может быть любое соединение, способное к высвобождению ионов металлов, которые должны осаждаться в электролитической ванне в достаточном количестве, то есть соединение, являющееся по меньшей мере частично растворимым в электролитической ванне. Предпочтительно, чтобы источник металлических ионов был растворимым в электролитической ванне. Подходящие источники металлических ионов представляют собой соли металлов и включают, но без ограничения к этому, сульфаты металлов, галогениды металлов, ацетаты металлов, нитраты металлов, фторбораты металлов, алкилсульфонаты металлов, арилсульфонаты металлов, сульфаматы металлов, глюконаты металлов и тому подобное. Предпочтительно металлом является медь. Кроме того, источником металлических ионов предпочтительно является сульфат меди, хлорид меди, ацетат меди, цитрат меди, нитрат меди, фторборат меди, метансульфонат меди, фенилсульфонат меди и п-толуолсульфонат меди. Пентагидрат сульфата меди и метансульфонат меди являются особенно предпочтительными. Такие соли металлов, в общем, являются коммерчески доступными и могут применяться без последующей очистки.

Помимо электролитического осаждения металла композиция может применяться при осаждении методом химического восстановления слоев, содержащих металл. Композиции могут, в частности, применяться при осаждении барьерных слоев, содержащих Ni, Co, Mo, W и/или Re. В этом случае, помимо металлических ионов, следующие элементы групп III и V, в частности В и Р, могут присутствовать в композиции для осаждения методом химического восстановления и, таким образом, совместно осаждаться с металлами.

Источник металлических ионов может применяться в настоящем изобретении в любом количестве, которое обеспечивает достаточное количество ионов металлов для электролитического осаждения на подложке. Подходящие металлические источники металлических ионов включают, но без ограничения к этому, соли олова, соли меди и тому подобное. Когда металлом является медь, соль меди, как правило, присутствует в количестве от около 1 до около 300 г/л электролитического раствора. Должно быть оценено по достоинству, что смеси солей металлов могут подвергаться электролитическому осаждению согласно настоящему изобретению. Таким образом, сплавы, такие как сплавы меди и олова, имеющие до около 2 мас.% олова, могут предпочтительно наноситься в виде покрытия согласно настоящему изобретению. Количество каждой из солей металла в таких смесях зависит от конкретного сплава, который будет наноситься в виде покрытия, и хорошо известны специалистам в данной области техники.

В общем, помимо источника металлических ионов и по меньшей мере одного подавляющего агента согласно настоящему изобретению металлические электролитические композиции по настоящему изобретению предпочтительно включают электролит, то есть кислотный или щелочной электролит, один или более источников металлических ионов, при необходимости галогенидных ионов, и при необходимости другие добавки, такие как ускорители и/или выравнивающие агенты. Такие ванны, как правило, являются водными. Вода может присутствовать в широком интервале количеств. Может применяться любой вид воды, такой как дистиллированная вода, деионизированная вода или водопроводная вода.

Электролитические ванны по настоящему изобретению могут быть получены путем объединения компонентов в любом порядке. Предпочтительно, чтобы сначала в сосуд для ванны добавлялись неорганические компоненты, такие как соли металлов, вода, электролит и при необходимости источник галогенидных ионов, а затем добавлялись органические компоненты, такие как выравнивающие агенты, ускорители, подавляющие агенты, поверхностно-активные вещества и тому подобное.

Как правило, электролитические ванны по настоящему изобретению могут применяться при любой температуре от 10°С до 65°С или выше. Предпочтительно, чтобы температура электролитических ванн составляла от 10 до 35°С и более предпочтительно от 15°С до 30°С.

Подходящие электролиты включают такие, как, но без ограничения к этому, серная кислота, уксусная кислота, фторборная кислота, алкилсульфоновые кислоты, такие как метансульфоновая кислота, этансульфоновая кислота, пропансульфоновая кислота и трифторметансульфоновая кислота, арилсульфоновые кислоты, такие как фенилсульфоновая кислота и толуолсульфоновая кислота, сульфаминовая кислота, соляная кислота, фосфорная кислота, тетраалкиламмония гидроксид, предпочтительно тетраметиламмония гидроксид, гидроксид натрия, гидроксид калия и тому подобное. Кислоты, как правило, присутствуют в количестве от около 1 до около 300 г/л, щелочные электролиты, как правило, присутствуют в количестве от около 0.1 до около 20 г/л или до достижения значения pH от 8 до 13, соответственно, и более типично до значения pH от 9 до 12.

Такие электролиты могут при необходимости содержать источник галогенидных ионов, таких как хлоридные ионы как в хлориде меди или соляной кислоте. Согласно настоящему изобретению может применяться широкий интервал концентраций галогенидных ионов, такой как от около 0 до около 500 частей на миллион. Как правило, концентрация галогенидных ионов находится в интервале от около 10 до около 100 частей на миллион от электролитической ванны. Электролитом предпочтительно является серная кислота или метансуьфоновая кислота, и предпочтительно смесь серной кислоты или метансульфоновой кислоты и источника хлоридных ионов. Кислоты и источники галогенидных ионов, полезные согласно настоящему изобретению, в общем, коммерчески доступны и могут применяться без дальнейшей очистки.

Любые ускорители могут предпочтительно применяться в электролитических ванных согласно настоящему изобретению. Ускорители, полезные в настоящем изобретении, включают, но без ограничения к этому, соединения, содержащие один или более атомов серы и сульфоновую/фосфоновую кислоты или их соли.

В общем, предпочтительные ускорители имеют общую структуру MO3X-R21-(S)n-R22, где:

- М представляет собой водород или щелочной металл (предпочтительно Na или K),

- Х представляет собой Р или S,

- n равно 1-6,

- R21 выбирается из С1-С8 алкильной группы или гетероалкильной групы, арильной группы или гетероароматической группы. Гетероалкильные группы имеют один или более гетероатомов (N, S, О) и 1-12 атомов углерода. Карбоциклические арильные группы, как правило, представляют собой арильные группы, такие как фенил, нафтил. Гетероароматические группы также представляют собой подходящие арильные группы и содержат один или более атомов N,О или S и 1-3 отдельных или сопряженных колец,

- R22 выбирается из Н или (-S-R31'XO3M), причем R21' является идентичным R21 или отличным от него.

Более конкретно, полезные ускорители включают ускорители следующих формул:

MO3S-R21-SH

MO3S-R21-S-S-R21'-SO3M

MO3S-Ar-S-S-Ar-SO3M

причем R21 определен выше, и Ar представляет собой арил.

Особенно предпочтительными ускоряющими агентами являются:

- SPS: бис-(3-сульфопропил)-дисульфид динатриевая соль

- MPS: 3-меркапто-1-пропансульфоновая кислота, натриевая соль

Другие примеры ускорителей, которые применяются сами по себе или в смеси, включают, но без ограничения к этому: MES (2-меркаптоэтансульфоновая кислота, натриевая соль); DPS (сложный 3-сульфопропиловый эфир N,N-диметилдитиокарбаминовой кислоты, натриевая соль); UPS (3-[(аминоиминометил)-тио]-1-пропилсульфоновая кислота); ZPS (3-(2-бензтиазолилтио)-1-пропансульфоновая кислота, натриевая соль); сложный 3-сульфопропиловый эфир 3-меркапто-пропилсульфоновой кислоты; метил-(ω-сульфопропил)-дисульфид, динатриевая соль; метил-(ω-сульфопропил)-трисульфид, динатриевая соль.

Такие ускорители, как правило, применяются в количестве от около 0.1 частей на миллион до около 3000 частей на миллион от общей массы гальванической ванны. Особенно подходящими количествами ускорителя, полезного согласно настоящему изобретению, являются от 1 до 500 частей на миллион и более предпочтительно от 2 до 100 частей на миллион.

Любой дополнительный подавляющий агент может предпочтительно применяться в настоящем изобретении. Подавители, полезные согласно настоящему изобретению, включают, но без ограничения к этому, полимерные материалы, особенно те, в которых присутствует заместитель в виде гетероатома и особенно предпочтительно заместитель в виде атома кислорода. Предпочтительно подавляющим агентом является полиалкиленоксид. Подходящие подавляющие агенты включают полиэтиленгликолевые сополимеры, особенно полиэтиленгликоль-полипропиленгликолевые сополимеры. Расположение этиленоксида и пропиленоксида в подходящих подавляющих агентах может быть блочным, чередующимся, градиентным или случайным. Полиалкиленгликоль может, кроме того, содержать дополнительные алкиленоксидные строительные блоки, такие как бутиленоксид. Предпочтительно, средняя молекулярная масса подходящих подавляющих агентов превышает около 2000 г/моль. Исходными молекулами подходящего полиалкиленгликоля могут быть алкильные спирты, такие как метанол, этанол, пропанол, н-бутанол и тому подобное, арильные спирты, такие как фенолы и бисфенолы, алкарильные спирты, такие как бензиловый спирт, полиольные исходные вещества, такие как гликоль, глицерин, триметилолпропан, пентаэритрит, сорбит, углеводы, такие как сахароза и тому подобное, амины и олигоамины, такие как алкиламины, ариламины, такие как анилин, триэтаноламин, этилендиамин и тому подобное, амиды, лактамы, гетероциклические амины, такие как имидазол и карбоновые кислоты. При необходимости полиалкиленгликолевые подавляющие агенты могут быть функционализированы ионными группами, такими как сульфат, сульфонат, аммоний и тому подобное.

При применении подавляющих агентов, они, как правило, присутствуют в количестве в интервале от около 1 до около 10 000 частей на миллион от массы ванны и предпочтительно от около 5 до около 10000 частей на миллион.

Выравнивающие агенты могут предпочтительно применяться в ванных для нанесения электролитических металлических покрытий согласно настоящему изобретению. Термины "выравнивающий агент" и "выравниватель" применяются в настоящем изобретении в качестве синонимов.

Подходящие выравнивающие агенты включают, но без ограничения к этому, один или более полиэтилениминов и их производные, кватернизированный полиэтиленимин, полиглицин, поли(аллиламин), полианилин, полимочевину, полиакриламид, сополимер меламина и формальдегида, продукты реакции аминов с эпихлоргидрином, продукты реакции амина, эпихлоргидрина и полиалкиленоксида, продукты реакции амина с полиэпоксидом, поливинилпиридин, поливинилимидазол, поливинилпирролидон или их сополимеры, нигрозины, пентаметилпарарозанилина гидрогалогенид, гексаметилпарарозанилина гидрогалогенид, триалканоламины и их производные или соединения, содержащие функциональную группу формулы N-R-S, где R представляет собой замещенный алкил, незамещенный алкил, замещенный арил или незамещенный арил. Как правило, алкильные группы представляют собой (С1-С6)алкил и предпочтительно (С1-С4)алкил. В общем, арильные группы включают (С6-С20)арил, предпочтительно (С6-С10)арил. Такие арильные группы могут, кроме того, включать гетероатомы, такие как сера, азот и кислород. Предпочтительно арильные группы представляют собой фенил или нафтил. Соединения, содержащие функциональную группу формулы N-R-S, в общем, известны и, в общем, коммерчески доступны, и могут применяться без последующей очистки.

В таких соединениях, содержащих N-R-S функциональную группу, атом серы ("S") и/или атом азота ("N") может быть присоединен к таким соединениям посредством одиночной или двойной связи. Когда сера присоединена к таким соединениям одиночной связью, сера будет иметь другой заместитель, такой как, но без ограничения к этому, водород, (С1-С12)алкил, (С2-С12)алкенил, (С6-С20)арил, (С1-С12)алкилтио, (С2-С12)алкенилтио, (С6-С20)арилтио и тому подобное. Подобным образом, азот будет иметь один или более заместителей, таких как, но без ограничения к этому, водород, (С1-С12)алкил, (С2-С12)алкенил, (С7-С10)арил и тому подобное. Функциональная группа N-R-S может быть ациклической или циклической. Соединения, содержащие циклические функциональные группы N-R-S, включают содержащие либо атом азота, либо атом серы, либо и атом азота и атом серы в кольцевой системе.

Термин "замещенный алкил" означает, что один или более атомов водорода алкильной группы замещены другим заместителем, таким как, но без ограничения к этому, циано-группа, гидрокси-группа, галоген, (С1-С6)алкокси, (С1-С6)алкилтио, тиол, нитро-группа и тому подобное. Термин "замещенный арил" означает, что один или более атомов водорода арильного кольца замещены одним или более заместителями, такими как, но без ограничения к этому, циано-группа, гидрокси-группа, галоген, (С1-С6)алкокси, (С1-С6)алкил, (С2-С6)алкенил, (С1-С6)алкилтио, тиол, нитро-группа и тому подобное. "Арил" включает карбоциклические и гетероциклические ароматические системы, такие как, но без ограничения к этому, фенил, нафтил и тому подобное.

Полиалканоламины, алкоксилированные полиалканоламины, функционализированные полиалканоламины, и функционализированные алкоксилированные полиалканоламины являются особенно предпочтительными выравнивающими агентами в ваннах для электролитического осаждения меди. Такие полиалканоламины описываются в европейской заявке на патент №08172330.6, которая включена в настоящий документ посредством ссылки.

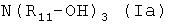

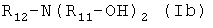

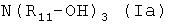

Полиалканоламины могут быть получены путем конденсации по меньшей мере одного триалканоламина общей формулы  и/или по меньшей мере одного диалканоламина общей формулы

и/или по меньшей мере одного диалканоламина общей формулы  , с получением полиалканоламина (II) (стадия А),

, с получением полиалканоламина (II) (стадия А),

где

- каждый радикал R11 независимо выбирается из двухвалентного, линейного или разветвленного алифатического углеводородного радикала, имеющего от 2 до 6 атомов углерода, и

- каждый радикал R12 независимо выбирается из водорода и алифатических, циклоалифатических и ароматических углеводородных радикалов, все из которых могут быть линейными или разветвленными, имеющих от 1 до 30 атомов углерода.

Алканоламин может применяться как таковой или при необходимости может быть алкоксилированным, функционализированным, с получением алкоксилированных полиалканоламинов (III), функционализированных полиалканоламинов (IV) или функционализированных алкоксилированных полиалканоламинов (V).

Алкоксилированные полиалканоламины (III) могут быть получены путем алкоксилирования полиалканоламина (II) С2-С12-алкиленоксидами, стиролоксидом, глицидным спиртом или простыми глицидиловыми эфирами, при условии, что средняя степень алкоксилирования составляет от 0.1 до 200 на ОН группу и, когда присутствует, вторичную аминогруппу (стадия В).

Функционализированные полиалканоламины (IV) могут быть получены путем функционализации полиалканоламина (II) подходящими реагентами функционализации, которые способны к реакции с гидроксильными группами и/или аминогруппами (стадия С).

Функционализированные алкоксилированные полиалканоламины (V) могут быть получены путем функционализации алкоксилированного полиалканоламина (III) подходящими реагентами функционализации, которые способны к реакции с гидроксильными группами и/или аминогруппами (стадия D).

Триалканоламины (Ia) и/или диалканоламины (Ib), применяемые на стадии (А), имеют общие формулы  и

и  .

.

Радикалы R11 в каждом случае независимо представляют собой двухвалентные линейные или разветвленные алифатические углеводородные радикалы, имеющие от 2 до 6 атомов углерода, предпочтительно от 2 до 3 атомов углерода. Примеры таких радикалов включают этан-1,2-диил, пропан-1,3-диил, пропан-1,2-диил, 2-метилпропан-1,2-диил, 2,2-диметилпропан-1,3-диил, бутан-1,4-диил, бутан-1,3-диил (=1-метилпропан-1,3-диил), бутан-1,2-диил, бутан-2,3-диил, 2-метилбутан-1,3-диил, 3-метилбутан-1,3-диил (=1,1-диметилпропан-1,3-диил), пентан-1,4-диил, пентан-1,5-диил, пентан-2,5-диил, 2-метилпентан-2,5-диил (=1,1-диметилбутан-1,3-диил) и гексан-1,6-диил. Радикалами предпочтительно являются этан-1,2-диил, пропан-1,3-диил или пропан-1,2-диил.

Радикал R12 представляет собой водород и/или линейные или разветвленные алифатические, циклоалифатические и/или ароматические углеводородные радикалы, имеющие от 1 до 30 атомов углерода, предпочтительно от 1 до 20 атомов углерода и более предпочтительно от 1 до 10 атомов углерода. Ароматические радикалы могут, конечно, также иметь алифатические заместители. R2 предпочтительно представляет собой водород или алифатические углеводородные радикалы, имеющие от 1 до 4 атомов углерода.

Примеры предпочтительных триалканоламинов (Ia) содержат триэтаноламин, триизопропаноламин и трибутан-2-оламин, особенное предпочтение отдается триэтаноламину.

Примеры предпочтительных диалканоламинов (Ib) содержат диэтаноламин, N-метилдиэтаноламин, N,N-бис(2-гидроксипропил)-N-метиламин, N,N-бис(2-гидроксибутил)-N-метиламин, N-изопропилдиэтаноламин, N-н-бутилдиэтаноламин, N-втор-бутилдиэтаноламин, N-циклогексилдиэтанол, N-бензилдиэтаноламин, N-4-толуолдиэтаноламин или N,N-бис(2-гидроксиэтил)анилин. Особое предпочтение отдается диэтаноламину.

В дополнение к триалканоламинам (Ia) и/или диалканоламинам (Ib) при необходимости возможно применение дополнительных компонентов (Ic), имеющих две гидроксильные и/или аминогруппы для поликонденсации.

Поликонденсация компонентов (Ia) и/или (Ib) и при необходимости (Ic) может осуществляться способами, в принципе известными специалистам в данной области техники, при нагревании компонентов с удалением воды. Подходящие способы раскрываются, например, в ЕР441 198А2. Очевидно, что в каждом случае также возможно использовать смеси различных компонентов (Ia), (Ib) или (Ic).

Конденсация, как правило, осуществляется при температурах от 120 до 280°C, предпочтительно от 150 до 260°C и более предпочтительно от 180 до 240°C. Образованная вода предпочтительно отгоняется. Время реакции, как правило, составляет от 1 до 16 часов, предпочтительно от 2 до 8 часов. Степень конденсации может контролироваться простым образом, посредством температуры и времени реакции.

Поликонденсация предпочтительно осуществляется в присутствии кислоты, предпочтительно фосфорной кислоты (H3PO3) и/или гипофосфорной кислоты (H3PO2). Предпочтительные количества составляют от 0.05 до 2 мас.%, предпочтительно от 0.1 до 1 мас.% от компонентов, которые подлежат конденсации. В дополнение к кислоте, также возможно применение дополнительных катализаторов, например, галогенидов цинка или сульфата алюминия, при необходимости, в смеси с уксусной кислотой, как раскрывается, например, в US 4,505,839.

Вязкость полученных полиалканоламинов (II), как правило, находится в интервале от 1000 до 50000 мПа·с, предпочтительно от 2000 до 20000 мПа·с и более предпочтительно от 3000 до 13000 мПа·с (в каждом случае измерения проводились для неразбавленного продукта при 20°C).

Средняя молярная масса Mn (среднечисловая) полученных полиалканоламинов (II), как правило, находится в интервале от 250 до 50000 г/моль, предпочтительно от 500 до 40000 г/моль, более предпочтительно от 1000 до 20000 г/моль и наиболее предпочтительно от 1000 до 7500 г/моль. Средняя молярная масса Mw (средневесовая) полученных полиалканоламинов (II), как правило, находится в интервале от 250 до 50000 г/моль, предпочтительно от 500 до 30000 г/моль, более предпочтительно от 1000 до 20000 г/моль.

Полученный полиалканоламин (II) предпочтительно имеет полидисперсность (Mw/Mn) в интервале от 1 до 10, и, в частности, в интервале от 1 до 5.

Полиалканоламины (II) могут при необходимости быть алкоксилированы на второй стадии (В). На этой стадии ОН группы и любые присутствующие вторичные аминогруппы реагируют с алкиленоксидами с формированием терминальных простых полиэфирных групп.

Полиалканоламины (II) могут при необходимости быть функционализированы на следующей стадии реакции (С). Дополнительная функционализация может способствовать модификации свойств полиалканоламинов (II). С этой целью гидроксильные группы и/или аминогруппы, присутствующие в полиалканоламинах (II), превращаются посредством подходящих агентов, которые способны реагировать с гидроксильными группами и/или аминогруппами. Это приводит к формированию функционализированных полиалканоламинов (IV).

Алкоксилированные полиалканоламины (III) могут при необходимости быть функционализированы на следующей стадии реакции (D). Дополнительная функционализация может служить модификации свойств алкоксилированных полиалканоламинов (III). С этой целью гидроксильные группы и/или аминогруппы, присутствующие в алкоксилированных полиалканоламинах (III), превращаются посредством подходящих агентов, которые способны реагировать с гидроксильными группами и/или аминогруппами. Это приводит к формированию функционализированных алкоксилированных полиалканоламинов (V).

В общем, общее количество выравнивающих агентов в электролитической ванне составляет от 0.5 частей на миллион до 10000 частей на миллион от общей массы электролитической ванны. Выравнивающие агенты согласно настоящему изобретению, как правило, применяются в общем количестве от около 0.1 частей на миллион до около 1000 частей на миллион от общей массы электролитической ванны и более типично в количестве от 1 до 100 частей на миллион, хотя могут применяться более высокие и более низкие количества.

Электролитические ванны согласно настоящему изобретению могут включать одну или более необязательных добавок. Такие необязательные добавки включают, но без ограничения к этому, ускоряющие агенты, подавляющие агенты, поверхностно-активные вещества и тому подобное. Такие подавляющие агенты и ускоряющие агенты, в общем, известны в данной области техники. Специалисты в данной области техники должны быть осведомлены о том, какие применяются подавляющие агенты и/или ускоряющие агенты, и о количествах, в которых они применяются.

Большое разнообразие добавок может, как правило, применяться в ванне для достижения желательных качеств поверхности для металла с электролитическим покрытием медью. Как правило, применяется более чем одна добавка, причем каждая добавка формирует желательную функцию. Предпочтительно электролитические ванны могут содержать один или более ускоряющих агентов, выравнивающих агентов, источников галогенидных ионов, добавок, измельчающих зерно, и их смесей. Наиболее предпочтительно электролитическая ванна содержит как ускоряющий агент, так и выравнивающий агент, в дополнение к подавляющему агенту по настоящему изобретению. Другие добавки могут также применяться подходящим образом в электролитических ваннах по настоящему изобретению.

Настоящее изобретение подходит для осаждения металлического слоя, в частности слоя меди, на различных подложках, особенно подложках, имеющих субмикронные и различные по размеру отверстия. Например, настоящее изобретение особенно подходит для осаждения меди на подложках для интегральных схем, таких как полупроводниковые устройства, со сквозными отверстиями небольшого диаметра, канавками или другими отверстиями. В одном варианте выполнения настоящего изобретения на полупроводниковые устройства наносится слой металла в соответствии с настоящим изобретением. Такие полупроводниковые устройства включают, но без ограничения к этому, пластины, применяемые при производстве интегральных схем.

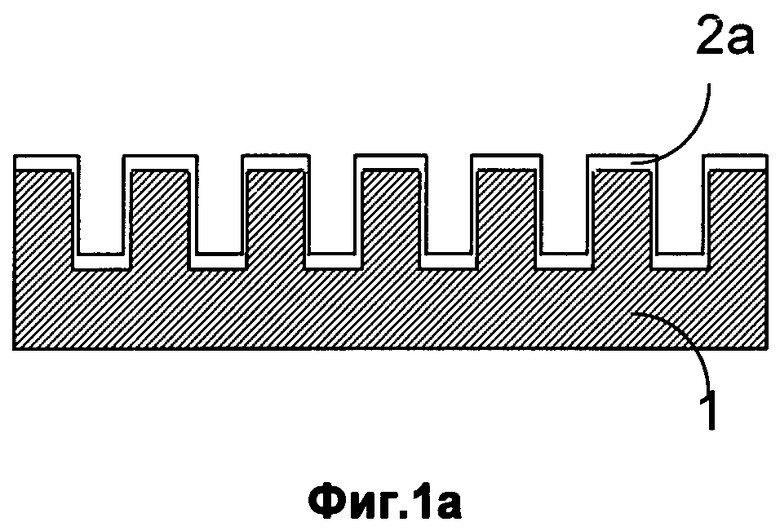

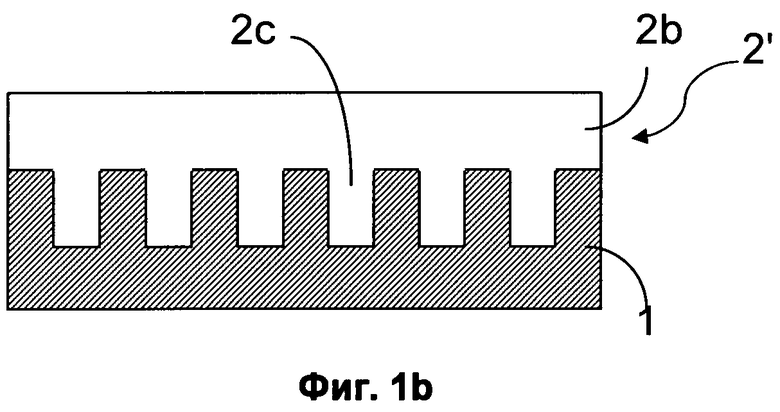

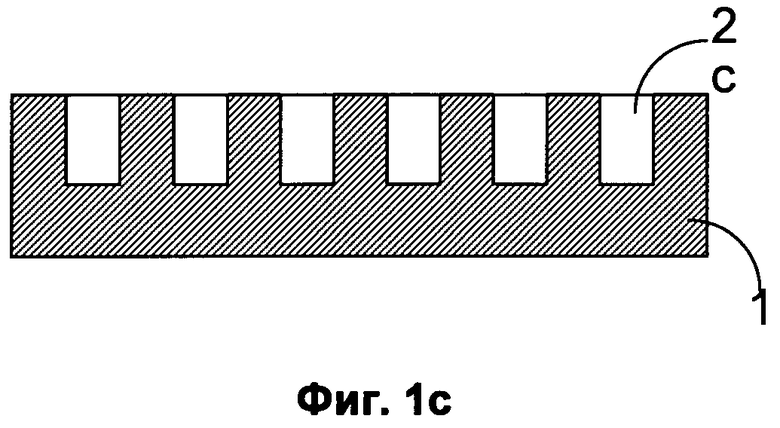

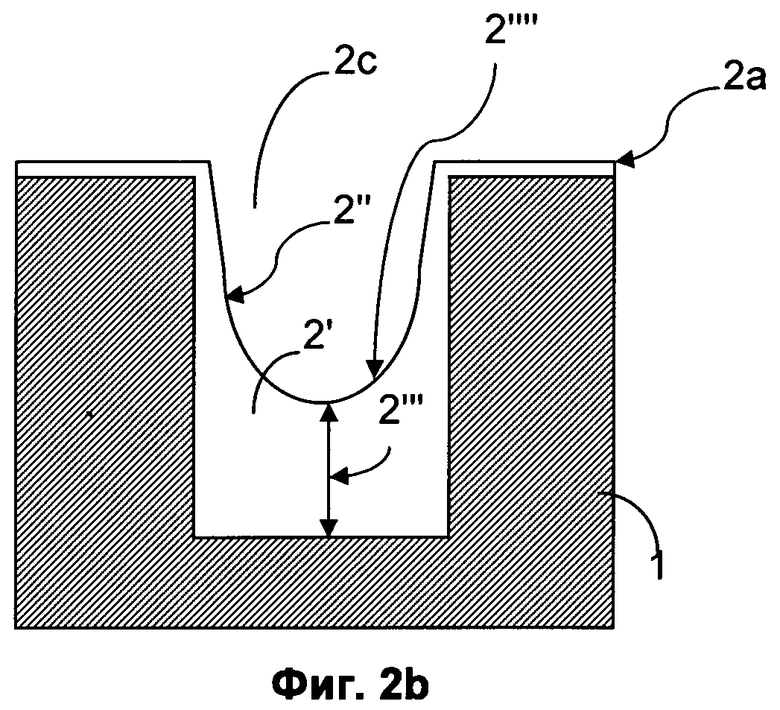

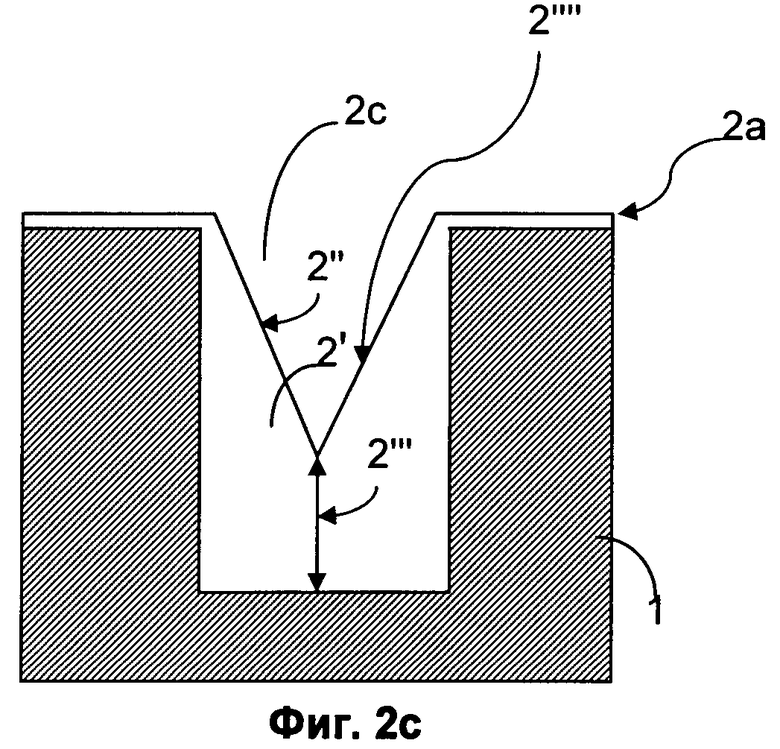

В общем, процесс электролитического осаждения меди на полупроводниковые подложки для интегральных схем описывается со ссылкой на Фиг.1 и 2, без ограничения настоящего изобретения таким образом.

На Фиг.1а показана диэлектрическая подложка 1, покрытая затравочным медным слоем 2а. Согласно Фиг.1b медный слой 2' осаждается на диэлектрическую подложку 1 посредством электролитического осаждения. Канавки 2 с подложки 1 заполняются, и нанесенный поверх слой меди 2b, также упоминаемый как "покрывающий слой", образуется на вершине всей структурированной подложки. В ходе процесса, после необязательного отжига, поверхностный слой меди 2b удаляется путем химической механической планаризации (СМР), как показано на Фиг.1с.

Ключевым моментом при заполнении канавок 2 с подложки 1 медью посредством электролитического осаждения является достижение слоя меди без дефектов, особенно без пустот и швов. Этого можно достичь посредством инициации роста меди на дне канавки, причем рост меди происходит по направлению к входному отверстию канавки, при подавлении роста меди на боковых стенках канавки. Такой способ заполнения канавки, так называемое «супер-заполнение» или «восходящее заполнение», как показано на Фиг.2а, достигается посредством добавления определенных добавок в электролитическую ванну, а именно ускоряющего агента и подавляющего агента. Чувствительное взаимодействие между этими двумя добавками должно быть тщательно отрегулировано для достижения заполнения канавок без каких-либо дефектов.

Восходящее заполнение, как показано на Фиг.2а, может быть достигнуто с помощью ускоряющего агента, предпочтительно накапливающегося и адсорбирующегося на медном дне канавки и, таким образом, повышающего рост меди 2''', и с помощью адсорбции подавляющего агента на боковых стенках канавок, подавляющего рост меди 2”. В зависимости от химической структуры подавляющего агента и, таким образом, от его подавляющей способности, заполнение канавок может протекать согласно сформированным различным образом фронтам роста меди 2””, как показано на Фиг.2а-2с. Отлично работающий подавляющий агент с полным охватом боковых стенок и с полным подавлением роста на боковых стенках 2” показан на Фиг.2а. В этом случае фронт роста 2”” является плоским с исключительно восходящим ростом меди 2'''. Менее эффективный подавляющий агент приводит к фронту роста меди 2””, показанному на Фиг.2b. Слабый рост меди на боковых стенках 2” с преобладающим восходящим ростом меди 2''' приводит к общему фронту роста U-формы 2””. Слабый подавляющей агент приводит к фронту роста V-формы 2””, обусловленному значительным ростом меди на боковых стенках 2”, как показано на Фиг.2с. Фронт роста меди V-формы 2”” вызывает серьезный риск образования пустот при заполнении канавки. При полностью конформном затравочном слое меди на канавке, фронт роста меди U-формы 2””, как показано на Фиг.2b, может обеспечивать удовлетворительное заполнение канавки. Но так как присутствует увеличивающийся выступ затравочной частицы и/или элементы поверхности выпуклой формы с сокращающимися размерами элементов поверхности, как показано на Фиг.3, существует серьезный риск образования закрытых пустот в верхней половине канавки, ближе к входному отверстию, если подавляющий агент не полностью предотвращает рост меди на боковой стенке 2”. Настоящее изобретение обеспечивает новый класс высокоэффективных сильных подавляющих агентов, которые справляются с увеличением выступа затравочной частицы и обеспечивают заполнение канавок без дефектов, несмотря на неконформный затравочный слой меди.

Преимущество настоящего изобретения состоит в том, что обеспечиваются подавляющие агенты, которые приводят к чрезвычайно резко выраженному росту меди в направлении восходящего заполнения при отличном подавлении роста меди на боковых стенках, и то и другое приводит к плоскому фронту роста, таким образом, обеспечивая заполнение канавок, по существу, без дефектов. Сильное подавление роста меди на боковых стенках в соответствии с настоящим изобретением дает возможность, по существу, беспустотного заполнения элементов поверхности, покрытых неконформным затравочным медным слоем, или элементов поверхности выпуклой формы. Более того, настоящее изобретение обеспечивает в общем гомогенное восходящее заполнение соседних элементов поверхности областей, плотно заполненных элементами поверхности.

Как правило, нанесение электролитического покрытия на подложки осуществляется посредством контакта подложки с электролитическими ванными по настоящему изобретению. Подожка, как правило, выступает в качестве катода. Электролитическая ванна содержит анод, который может быть растворимым или нерастворимым. При необходимости катод и анод могут быть отделены мембраной. Потенциал, как правило, прикладывается к катоду. Создается достаточная плотность тока, и нанесение электролитического покрытия осуществляется в течение периода времени, достаточного для осаждения слоя металла, такого как медный слой, имеющего желательную толщину на подложке. Подходящие плотности тока включают, но без ограничения к этому, интервал от 1 до 250 мА/см2. Как правило, плотность тока находится в интервале от 1 до 60 мА/см2, при применении для осаждения меди при производстве интегральных схем. Конкретная плотность тока зависит от подложки, на которую наносится покрытие, выбранного выравнивающего агента и тому подобного. Выбор плотности тока относится к компетенции специалиста в данной области техники. Применяемым током может быть постоянный ток (DC), импульсный ток (PC), импульсный обратный ток (PRC) или другой подходящий ток.

В общем, когда настоящее изобретение применяется для осаждения металла на подложку, такую как пластина, применяемая при производстве интегральных схем, электролитические ванны перемешиваются в ходе применения. Специалистом в данной области техники может применяться любой подходящий способ перемешивания, и такие способы хорошо известны в данной области техники. Подходящие способы перемешивания включают, но без ограничения к этому, барботирование инертного газа или воздуха, перемешивание обрабатываемого изделия, встречу струи с ванной и тому подобное. Такие способы хорошо известны специалистам в данной области техники. Когда настоящее изобретение применяется для нанесения электролитического слоя на подложку для интегральных схем, такую как пластина, пластина может вращаться при скорости вращения от 1 до 150 оборотов в минуту, и электролитический раствор контактирует с вращающейся пластиной, как, например, посредством нагнетания или распыления. Альтернативно, нет необходимости во вращении пластины, когда поток электролитической ванны является достаточным для обеспечения желательного осаждения металла.

Металл, особенно медь, осаждается в отверстиях, в соответствии с настоящим изобретением, по существу, без формирования пустот в осажденном слое металла. Термин "по существу, без формирования пустот", означает, что 95% покрытых отверстий не содержат пустот, предпочтительно, чтобы 98% покрытых отверстий не содержали пустот, наиболее предпочтительно, чтобы все покрытые отверстия не содержали пустот.

Несмотря на то, что способ по настоящему изобретению был в общем описан со ссылкой на производство полупроводников, очевидно, что настоящее изобретение может быть полезно в любом электролитическом процессе, где желательно заполнение металлом маленьких элементов поверхности, по существу, без пустот. Такие процессы включают производство печатной монтажной платы. Например, электролитические ванны по настоящему изобретению могут быть полезны для покрытия металлом сквозных отверстий, контактных площадок или дорожек на печатных монтажных платах, а также для напыления столбиковых выводов на пластинах. Другие подходящие процессы включают сборку и изготовление межсоединений. Соответственно, подходящие подложки включают рамки с внешними выводами, межсоединения, печатные монтажные платы и тому подобное

Электролитическое оборудование для электролитического нанесения покрытия на полупроводниковые подложки хорошо известно. Электролитическое оборудование содержит электролитический бак, который содержит медный электролит и который сделан из подходящего материала, такого как пластик или другой материал, инертный к электролитическому раствору для нанесения покрытия. Бак может быть цилиндрическим, особенно при покрытии пластин. Катод горизонтально расположен в верхней части бака и может представлять собой подложку любого типа, такую как кремниевая пластина, имеющая отверстия, такие как канавки и сквозные отверстия. Подложка в виде пластины, как правило, покрывается затравочным слоем меди или другого металла, или слоем, содержащим металл, для инициации нанесения на нее электролитического покрытия. Затравочный слой меди может наноситься путем химического осаждения из паровой (газовой) фазы (CVD), конденсации из паровой (газовой) фазы (PVD) или тому подобное. Анод также предпочтительно имеет круглую форму для электролитического осаждения металлического слоя на пластину и горизонтально располагается в нижней части бака, формируя пространство между анодом и катодом. Анодом, как правило, является растворимый анод.

Эти добавки для ванны полезны в комбинации с мембранной технологией, разработанной различными изготовителями инструментов. В этой системе анод может быть отделен от органических добавок для ванны посредством мембраны. Целью разделения анода и органических добавок для ванны является минимизация окисления органических добавок для ванны.

Посредством электропроводки подложка, которая выступает в качестве катода, и анод, соответственно, электрически соединяются с ректификатором (источником электропитания). Подложка, выступающая в качестве катода, при постоянном или импульсном токе имеет результирующий отрицательный заряд, так что ионы меди в растворе восстанавливаются на подложке, выступающей в качестве катода, формируя металл, покрытый слоем меди, на поверхности катода. Реакция окисления происходит на аноде. Катод и анод могут быть горизонтально или вертикально расположены в баке.

Металл, в частности медь, осаждается в отверстия в соответствии с настоящим изобретением, по существу, без образования пустот внутри осажденного металла. Термин "по существу, без образования пустот", означает, что 95% отверстий, покрытых слоем металла, не содержат пустот. Предпочтительно отверстия, покрытые слоем металла, не содержат пустоты.

Несмотря на то, что способ по настоящему изобретению был в общем описан в отношении производства полупроводников, очевидно, что настоящее изобретение может быть полезно в любом электролитическом процессе, где желательно осаждение меди, по существу, без образования пустот. Соответственно, подходящие подложки включают рамки с внешними выводами, межсоединения, печатные монтажные платы и тому подобное.

Все проценты, части на миллион или сравнимые значения относятся к массе по отношению к общей массе соответствующей композиции, если иного не указано. Все упоминаемые документы включены в описание настоящего изобретения посредством ссылки.

Приведенные далее примеры служат в целях дополнительной иллюстрации настоящего изобретения, без ограничения объема настоящего изобретения.

Примеры

Шесть N-содержащих ЭО-ПО сополимера были синтезированы путем по-лиалкоксилирования соответствующих N-содержащих исходных молекул. Композиции подавляющих агентов 1-6 приводятся в Таблице 1.

диамин (2)

Аминное число было определено в соответствии с DIN 53176 путем титрования раствора полимера в уксусной кислоте перхлорной кислотой.

Распределение молекулярной массы d было определено с помощью эксклюзионной хроматографии (GPC) с ТГФ в качестве элюента и, применяя колонки PSS SDV в качестве твердой фазы.

Пример 1: Синтез подавляющего агента 1

Диэтилентриамин (389 г) и вода (19.5 г) были помещены в автоклав, объемом 2 л, при 70°C. После нейтрализации азотом этиленоксид (830 г) добавили по частям при 90°C в течение 8 часов 30 минут. Для завершения реакции обеспечили возможность постреакции смеси в течение 3 часов. Затем температуру опустили до 60°C, и смесь перемешивали всю ночь. Затем реакционную смесь продули азотом, и летучие соединения удалили в вакууме при 80°C. Был получен промежуточный продукт высокой вязкости светло-желтого цвета (1240 г), имеющий аминное число 9.12 ммоль/г.

Промежуточный продукт (48.5 г) и водный раствор гидроксида калия (концентрация: 50 мас.% KOH; 1.45 г) были помещены в автоклав, объемом 2 л, при 80°C. После нейтрализации азотом растворитель удаляли в течение 2 часов при 100°C под вакуумом (<10 мбар). Затем давление повысили до 2 бар, и смесь этиленоксида (330 г) и пропиленоксида (479 г) добавили по частям при 140°C в течение 10 часов 30 минут. Для завершения реакции обеспечили возможность постреакции смеси в течение 7 часов при той же температуре. Затем температуру понизили до 60°C, и смесь перемешивали всю ночь. Затем реакционную смесь продули азотом и удалили летучие соединения в вакууме при 80°C. Подавляющий агент 1 был получен в виде жидкости светло-коричневого цвета (867 г) и имел аминное число 0.527 ммоль/г.

Пример 2: синтез подавляющего агента 2

Для синтеза подавляющего агента 2 подавляющий агент 1 применялся в качестве исходного вещества. Подавляющий агент 1 (323 г) поместили в автоклав, объемом 2 л, при 80°C. После нейтрализации азотом растворитель удаляли в течение 20 минут при 80-120°C под вакуумом (<10 мбар). Затем давление увеличили до 2 бар, и смесь этиленоксида (158 г) и пропиленоксида (207 г) добавили по частям при 140°C в течение 7 часов. Для завершения реакции обеспечили возможность постреакции смеси в течение 7 часов при такой же температуре. Затем температуру понизили до 60°C, и смесь перемешивали всю ночь. Затем реакционную смесь продули азотом, и летучие соединения удалили в вакууме при 80°C. Подавляющий агент 2 получили в виде жидкости светло-коричневого цвета (694 г), имеющей аминное число 0.243 ммоль/г. GPC: d=1.20.

Пример 3: синтез подавляющего агента 3

Диэтилентриамин (203 г) и воду (10.1 г) поместили в автоклав, объемом 2 л. После нейтрализации азотом этиленоксид (830 г) добавляли по частям при 90°C в течение 5 часов. Для завершения реакции обеспечили возможность постреакции смеси в течение всей ночи. Затем реакционную смесь продули азотом, и летучие соединения удалили в вакууме при 100°C. Был получен промежуточный продукт светло-желтого цвета и высокой вязкости (631 г) с гидроксильным числом 852 мг KOH/г.

Промежуточный продукт (20.0 г) разбавили водой (30 г), и этот раствор и водный раствор гидроксида калия (концентрация: 50 мас.% KOH; 0.60 г) поместили в автоклав, объемом 2 л. Растворитель удаляли при 120°C в течение 2 часов под вакуумом (<10 мбар). После нейтрализации азотом давление увеличили до 2 бар, и смесь этиленоксида (477 г) и пропиленоксида (647 г) добавили по частям при 140°C. Обеспечили возможность пост-реакции смеси в течение всей ночи, и, затем, реакционную смесь продули азотом. Затем добавили Ambosol (33.6 г) и Hyflow (2.2 г), и остаточные летучие компоненты удалили при 100°C и при <10 мбар в течение 2 часов на роторном испарителе. После фильтрации был получен подавляющий агент 3 в виде жидкости желтого цвета (1120 г). GPC: d=1.08; аминное число: 0.16 ммоль/г.

Пример 4: синтез подавляющего агента 4

Триэтилентетрамин (509 г) и воду (25.5 г) поместили в автоклав, объемом 5 л, при 80°C. После нейтрализации азотом давление повысили до 2 бар, и добавили этиленоксид (721 г) по частям при 110°C в течение 8 часов 10 минут. Для завершения реакции обеспечили возможность пост-реакции смеси в течение 6 часов. Затем смесь перемешивали при 80°C всю ночь и затем продули азотом. После удаления летучих соединений в вакууме при 80°C был получен промежуточный продукт желтого цвета и высокой вязкости (1220 г), имеющий аминное число 10.1 ммоль/г.

Промежуточный продукт (38.8 г) разбавили водой (30 г), и этот раствор, и водный раствор гидроксида калия (концентрация: 50 мас.% KOH; 0.60 г) поместили в автоклав, объемом 2 л. Растворитель удаляли при 120°C в течение 3 часов под вакуумом (<10 мбар). После нейтрализации азотом давление увеличили до 2 бар, и смесь этиленоксида (432 г) и пропиленоксида (600 г) добавили по частям при 140°C. Обеспечили пост-реакцию смеси в течение всей ночи, затем продули азотом. Остаточные летучие компоненты удалили на роторном испарителе. Подавляющий агент 4 был получен в виде жидкости желтого цвета (1070 г). GPC: d=1.14; аминное число: 0.37 ммоль/г.

Пример 5: Синтез подавляющего агента 5

Этилендиамин (42.1 г) и воду (8.4 г) поместили в автоклав, объемом 0.3 л. После нейтрализации азотом реакционную смесь перемешивали при 80°C в течение двух часов. Затем этиленоксид (721 г) добавили по частям при 80°C и обеспечили возможность пост-реакции смеси в течение всей ночи. После продувки азотом и удаления летучих соединений в вакууме был получен промежуточный продукт (166 г).

Промежуточный продукт (16.5 г) и водный раствор гидроксида калия (концентрация: 50 мас.% KOH; 3.4 г) поместили в автоклав, объемом 2 л. Растворитель удаляли при 90°C в течение двух часов под вакуумом (<10 мбар). После нейтрализации азотом давление повысили до 2.2 бар и смесь этиленоксида (357 г) и пропиленоксида (487 г) добавили по частям при 120°C. Для завершения реакции обеспечили возможность постреакции смеси в течение 4 часовпри 120°C, а затем всю ночь при 80°C. Затем температуру снизили до 60°C, и смесь перемешивали всю ночь. Остаточные летучие компоненты удалили на роторном испарителе в течение 1 часа при 80°С.Подавляющий агент 5 был получен в виде жидкости оранжевого цвета (847 г). GPC: d=1.10; аминное число: 0.18 ммоль/г.

Пример 6: Синтез подавляющего агента 6

Диэтилентриамин (382 г) и воду (19.1 г) поместили в автоклав, объемом 2 л, при 70°C. После нейтрализации азотом этиленоксид (814 г) добавляли по частям при 90°C в течение 8 часов. Для завершения реакции обеспечили возможность постреакции смеси в течение 3 часов. Затем температуру снизили до 60°C и смесь перемешивали всю ночь. Затем реакционную смесь продули азотом и летучие соединения удалили в вакууме при 80°C. Был получен промежуточный продукт светло-желтого цвета и высокой вязкости (1180 г).

Промежуточный продукт (79.7 г) и водный раствор гидроксида калия (концентрация: 40 мас.% KOH; 2.99 г) поместили в автоклав, объемом 2 л, при 80°C. После нейтрализации раствором растворитель удаляли в течение 2 часов при 100°C под вакуумом (<10 мбар). Затем давление повысили до 2 бар, и этиленоксид (1266 г) добавили по частям при 120°C в течение 11 часов. Для завершения реакции обеспечили возможность постреакции смеси в течение 3 часов при такой же температуре. Затем температуру снизили до 60°C, и смесь перемешивали всю ночь. Затем реакционную смесь продули азотом и летучие соединения удалили в вакууме при 80°C. Второй промежуточный продукт был получен в виде твердого веществ коричневого цвета (1366 г), имеющего аминное число 0.584 ммоль/г.

Второй промежуточный продукт (311 г) поместили в автоклав, объемом 2 л, при 80°C. После нейтрализации азотом растворитель удаляли в течение 1 часа при 100°C под вакуумом (<10 мбар). Затем давление увеличили до 2 бар и добавили пропиленоксид (397 г) по частям при 140°C в течение 4 часов 10 минут. Для завершения реакции обеспечили возможность постреакции смеси в течение 3 часов при той же температуре. Затем температуру снизили до 60°C, и смесь перемешивали всю ночь. Затем реакционную смесь продули азотом, и летучие соединения удалили в вакууме при 80°C. Подавляющий агент 6 был получен в виде жидкости светло-коричневого цвета (705 г), имеющей аминное число 0.258 ммоль/г. GPC: d=1.47.

На Фиг.3 показаны размеры элементов поверхности подложки, в виде пластины, покрытой затравочном слоем меди, которая применялась для электролитического осаждения металлического покрытия с использованием различных электролитических ванн, описанных далее. После осаждения затравочного слоя меди канавки имели ширину от 15.6 до 17.9 нанометров у входа в канавку, ширину от 34.6 до 36.8 нанометров на половине высоты канавки и глубину 176.4 нанометров.

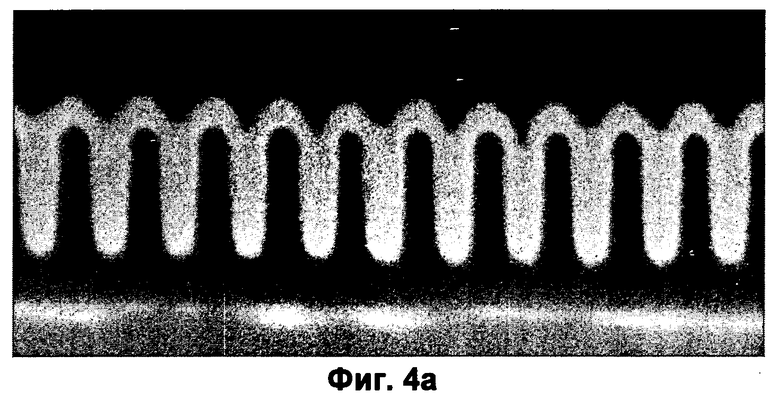

Пример 7:

Электролитическая ванна была получена путем объединения деионизированной воды, 40 г/л меди в виде сульфата меди, 10 г/л серной кислоты, 0.050 г/л хлоридных ионов в виде HCl, 0.028 г/л SPS и 3.00 мл/л 3.8 мас.% раствора подавляющего агента 1, полученного в примере 1, в деионизированной воде.

Слой меди был нанесен путем электролитического осаждения на подложку в виде пластины с размерами элементов поверхности, как показано на Фиг.3, на которую нанесен затравочный слой меди, путем контакта подложки в виде пластины с вышеописанной электролитической ванной при 25°C, применяя постоянный ток -5 мА/см2 в течение 3 секунд или 6 секунд, соответственно. Такой полученный электролитическим осаждением медный слой исследовали посредством осмотра на сканирующем электронном микроскопе.

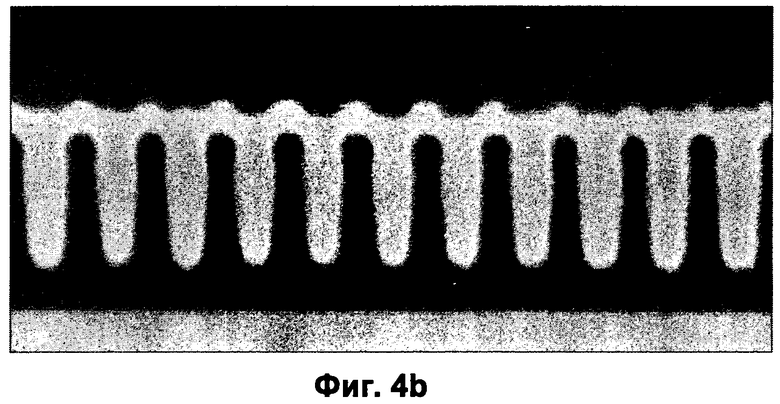

Результат показан на Фиг.4а и 4b, на которых приведено изображение, полученное с помощью сканирующего электронного микроскопа, заполненных медью канавок. Соседние канавки заполнены почти в равной степени без пустот и швов. Полученное с помощью сканирующего электронного микроскопа изображение после 6 секунд электролитического осаждения металла, приведенное на Фиг.4b, не показало, по сравнению с результатом после 3 секунд электролитического осаждения металла (Фиг.4а), значительного осаждения меди над диэлектриком между соседними канавками, но показало рост меди внутри канавок.

Пример 8

Электролитическая ванна была получена путем объединения деионизированной воды, 40 г/л меди в виде сульфата меди, 10 г/л серной кислоты, 0.050 г\л хлоридных ионов в виде HCl, 0.028 г/л SPS и 2.00 мл/л 5.3 мас.% раствора подавляющего агента 2, полученного в примере 2, в деионизированной воде.

Слой меди был нанесен путем электролитического осаждения на подложку в виде пластины с размерами элементов поверхности, как показано на Фиг.3, на которую нанесен затравочный слой меди, путем контакта подложки в виде пластины с вышеописанной электролитической ванной при 25°C, применяя постоянный ток -5 мА/см2 в течение 3 секунд. Такой полученный электролитическим осаждением медный слой исследовали посредством осмотра на сканирующем электронном микроскопе.

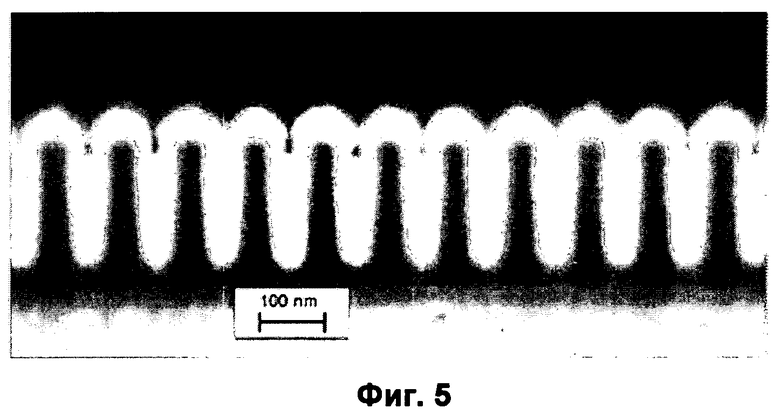

Результат показан на Фиг.5, где можно увидеть изображение сканирующего электронного микроскопа частично заполненных канавок, на котором показано восходящее заполнение почти без осаждения меди на боковых стенках канавок. Соседние канавки заполняются почти в равной степени без пустот или швов. Можно ясно увидеть сильный подавляющий эффект на боковых стенках канавок, так как входные отверстия маленьких элементов поверхности все еще очевидны и не закрываются при заполнении канавок. В течение 3 секунд нанесения поверхностного слоя никакое значительное количество меди не осело на боковых стенках канавок близко к их входному отверстию, таким образом, предотвращая образование закрытых пустот.

Пример 9:

Электролитическая ванна была получена путем объединения деионизированной воды, 40 г/л меди в виде сульфата меди, 10 г/л серной кислоты, 0.050 г/л хлоридных ионов в виде HCl, 0.028 г/л SPS и 7.00 мл/л 5.3 мас.% раствора подавляющего агента 3, полученного в примере 3, в деионизированной воде.

Слой меди был нанесен путем электролитического осаждения на подложку в виде пластины с размерами элементов поверхности, как показано на Фиг.3, на которой нанесен затравочный слой меди, путем контакта подложки в виде пластины с вышеописанной электролитической ванной при 25°C, применяя постоянный ток -5 мА/см2 в течение 3 секунд. Такой полученный электролитическим осаждением медный слой исследовали посредством осмотра на сканирующем электронном микроскопе.

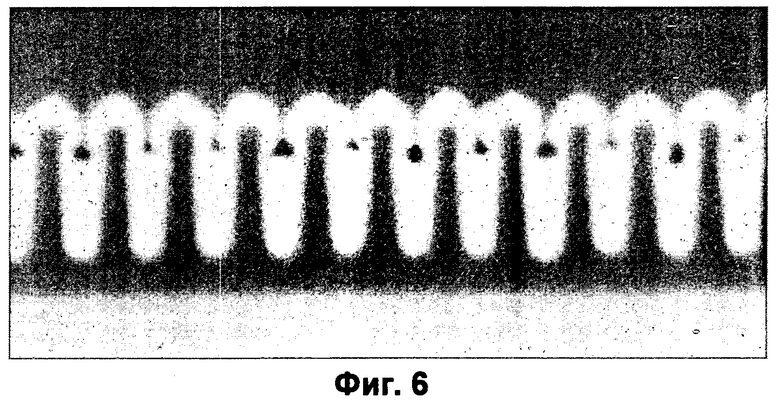

На Фиг.6 показано изображение полученного медного слоя, нанесенного электролитическим осаждением. Канавки частично заполнены без пустот или швов, и можно ясно увидеть плоский фронт роста меди в канавках, указывающий на восходящее заполнение. Осаждение меди на боковых стенках канавок является незначительно малым, показывая сильное подавление роста меди на боковых стенках канавок. Все входные отверстия элементов поверхности все еще открыты.

Пример 10

Электролитическая ванна была получена путем объединения деионизированной воды, 40 г/л меди в виде сульфата меди, 10 г/л серной кислоты, 0.050 г/л хлоридных ионов в виде HCl, 0.028 г/л SPS и 5.00 мл/л 5.0 мас.% раствора подавляющего агента 4, полученного в примере 4, в деионизированной воде.

Слой меди был нанесен путем электролитического осаждения на подложку в виде пластины с размерами элементов поверхности, как показано на Фиг.3, на которую нанесен затравочный слой меди, путем контакта подложки в виде пластины с вышеописанной электролитической ванной при 25°C, применяя постоянный ток -5 мА/см2 в течение 3 секунд или 6 секунд, соответственно. Такой полученный электролитическим осаждением медный слой исследовали посредством осмотра на сканирующем электронном микроскопе.

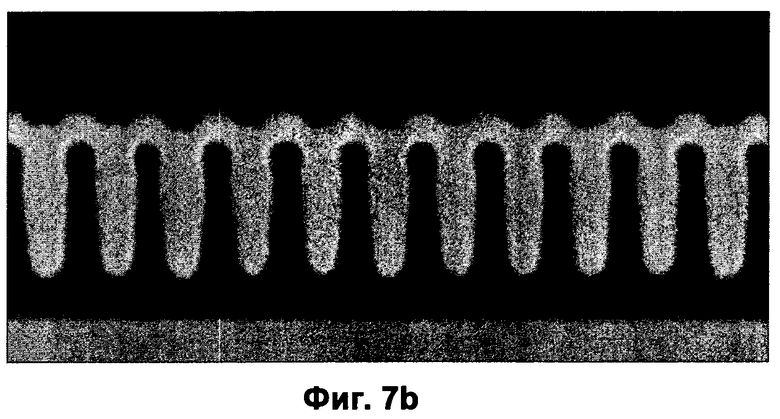

Результат показан на Фиг.7а и 7b, на которых приведено изображение, полученное с помощью сканирующего электронного микроскопа, почти заполненных канавок через 3 секунды (Фиг.7а), а также полностью заполненных канавок через 6 секунд (Фиг.7b). На обоих рисунках видно, что соседние канавки заполнены медью почти в равной степени без пустот или швов. Сравнение результата электролитического осаждения в течение 6 секунд (Фиг.7b) с результатом электролитического осаждения в течение 3 секунд (Фиг.7а) не показало значительного осаждения меди над диэлектриком между соседними канавками, но показало рост меди внутри канавок.

Сравнительный пример 11

Электролитическая ванна была получена путем объединения деионизированной воды, 40 г/л меди в виде сульфата меди, 10 г/л серной кислоты, 0.050 г/л хлоридных ионов в виде HCl, 0.028 г/л SPS и 5.00 мл/л 5.0 мас.% раствора подавляющего агента 5, получено в примере 5, в деионизированной воде.

Слой меди был нанесен путем электролитического осаждения на подложку в виде пластины с размерами элементов поверхности, как показано на Фиг.3, на которую нанесен затравочный слой меди, путем контакта подложки в виде пластины с вышеописанной электролитической ванной при 25°C, применяя постоянный ток -5 мА/см2 в течение 3 секунд. Такой полученный электролитическим осаждением медный слой исследовали посредством осмотра на сканирующем электронном микроскопе.

Результаты, полученные с помощью изображения сканирующего электронного микроскопа, показаны на Фиг.8, где видно, что соседние канавки частично заполнены медью в неравной степени. Для канавок не характерен плоский и четко определенный фронт роста параллельно дну канавки, но характерно распределение фронта роста по всей поверхности канавок, на что указывают щелевидные образования в канавках. Некоторые канавки уже закрыты у входного отверстия этих канавок из-за значительного роста меди на боковых стенках, что приводит к формированию пустот. Согласно этому примеру осаждение меди происходит медленнее по сравнению с примерами 7-10.

Сравнительный пример 12

Электролитическая ванна была получена путем объединения деионизированной воды, 40 г/л меди в виде сульфата меди, 10 г/л серной кислоты, 0.050 г/л хлоридных ионов в виде HCl, 0.028 г/л SPS и 5.00 мл/л 5.0 мас.% раствора подавляющего агента 5, получено в примере 5, в деионизированной воде.

Слой меди был нанесен путем электролитического осаждения на подложку в виде пластины с размерами элементов поверхности, как показано на Фиг.3, на которую нанесен затравочный слой меди, путем контакта подложки в виде пластины с вышеописанной электролитической ванной при 25°C, применяя постоянный ток -5 мА/см2 в течение 3 секунд. Такой полученный электролитическим осаждением медный слой исследовали посредством осмотра на сканирующем электронном микроскопе.

Результаты, полученные с помощью изображения сканирующего электронного микроскопа, показаны на Фиг.9, где видно, что соседние канавки частично заполнены медью в неравной степени. Для канавок не характерен плоский и четко определенный фронт роста параллельно дну канавки, но характерно распределение фронта роста по всей поверхности канавок, на что указывают щелевидные образования в канавках. Некоторые канаки уже закрыты у входного отверстия этих канавок из-за значительного роста меди на боковых стенках, что приводит к формированию пустот. Согласно этому примеру осаждение меди происходит медленнее по сравнению с примерами 7-10.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ, СОДЕРЖАЩАЯ ПОДАВЛЯЮЩИЙ АГЕНТ, ДЛЯ БЕСПУСТОТНОГО ЗАПОЛНЕНИЯ СУБМИКРОННЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2529607C2 |

| КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ, СОДЕРЖАЩАЯ ПОДАВЛЯЮЩИЙ АГЕНТ, ДЛЯ БЕСПУСТОТНОГО ЗАПОЛНЕНИЯ СУБМИКРОННЫХ ЭЛЕМЕНТОВ ПОВЕРХНОСТИ | 2010 |

|

RU2542178C2 |

| КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ, СОДЕРЖАЩАЯ ПОДАВЛЯЮЩИЙ АГЕНТ, ДЛЯ БЕСПУСТОТНОГО ЗАПОЛНЕНИЯ СУБМИКРОННЫХ ЭЛЕМЕНТОВ ПОВЕРХНОСТИ | 2010 |

|

RU2539895C2 |

| КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ, СОДЕРЖАЩАЯ ПОДАВЛЯЮЩИЙ АГЕНТ, ДЛЯ БЕСПУСТОТНОГО ЗАПОЛНЕНИЯ СУБМИКРОННЫХ ЭЛЕМЕНТОВ ПОВЕРХНОСТИ | 2010 |

|

RU2539897C2 |

| КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ ПОСРЕДСТВОМ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ, СОДЕРЖАЩАЯ ВЫРАВНИВАЮЩИЙ АГЕНТ | 2011 |

|

RU2603675C2 |

| КОМПОЗИЦИЯ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ МЕТАЛЛА, СОДЕРЖАЩАЯ ВЫРАВНИВАЮЩИЙ АГЕНТ | 2009 |

|

RU2547259C2 |

| КОМПОЗИЦИЯ ДЛЯ ЭЛЕКТРИЧЕСКОГО ОСАЖДЕНИЯ МЕТАЛЛА, СОДЕРЖАЩАЯ ВЫРАВНИВАЮЩИЙ АГЕНТ | 2010 |

|

RU2585184C2 |

| КОМПОЗИЦИЯ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ МЕТАЛЛА, СОДЕРЖАЩАЯ ВЫРАВНИВАЮЩУЮ ДОБАВКУ | 2011 |

|

RU2574251C2 |

| ПРИМЕНЕНИЕ АЛКОКСИЛИРОВАННЫХ ПОЛИАЛКАНОЛАМИНОВ ДЛЯ ДЕЭМУЛЬГИРОВАНИЯ ЭМУЛЬСИЙ ТИПА "МАСЛО В ВОДЕ" | 2009 |

|

RU2498841C2 |

| СПОСОБ ОЧИСТКИ ПОСУДЫ | 2016 |

|

RU2714202C2 |

Изобретение относится к нанесению металлических слоев покрытия и может быть использовано при изготовлении полупроводников. Предложен состав для нанесения металлического слоя, содержащий источник металлических ионов и по меньшей мере один подавляющий агент, полученный путем реакции аминного соединения, содержащего по меньшей мере три активные функциональные аминогруппы, со смесью этиленоксида и по меньшей мере одного соединения, выбранного из С3 и С4 алкиленоксидов, для получения случайных сополимеров этиленоксида и по меньшей мере еще одного из С3 и С4 алкиленоксидов, причем содержание этиленоксида в сополимере этиленоксида и С3-С4 алкиленоксида составляет от 30 до 70%. Также предложен способ электролитического нанесения металлического слоя на подложку путем контакта электролитической ванны для нанесения металлического слоя, содержащей упомянутый состав, с подложкой, и создания плотности тока в подложке в течение периода времени, достаточного для нанесения металлического слоя на подложку. Изобретения позволяют получить слой покрытия, обеспечивающий беспустотное заполнение элементов поверхности нанометрового и микрометрового масштаба. 3 н. и 11 з.п. ф-лы, 15 ил., 1 табл., 12 пр.

1. Состав для нанесения металлического слоя на подложку, содержащий источник металлических ионов и по меньшей мере один подавляющий агент, полученный путем реакции: a) аминного соединения, содержащего по меньшей мере три активные функциональные аминогруппы, со b) смесью этиленоксида и по меньшей мере одного соединения, выбранного из С3 и С4 алкиленоксидов, для получения случайных сополимеров этиленоксида и по меньшей мере еще одного из С3 и С4 алкиленоксидов, причем содержание этиленоксида в сополимере этиленоксида и С3-С4 алкиленоксида составляет от 30 до 70%.

2. Состав по п.1, отличающийся тем, что металлические ионы содержат ионы меди.

3. Состав по п.1, отличающийся тем, что подавляющий агент выбирается из соединений формулы I

где каждый радикал R1 независимо выбирается из сополимера этиленоксида и по меньшей мере еще одного С3-С4 алкиленоксида, причем указанный сополимер представляет собой случайный сополимер,

каждый радикал R2 независимо выбирается из R1 или алкила, предпочтительно С1-С6 алкила,

X и Y независимо представляют собой спейсерные группы, причем X имеет независимое значение для каждой повторяющейся единицы, выбранные из С1-С6 алкилена и Z-(O-Z)m, где каждый радикал Z независимо выбирается из С2-С6 алкилена,

n представляет собой целое число больше или равное 1,

m представляет собой целое число больше или равное 1, в частности m равно 1-10.

4. Состав по п.3, отличающийся тем, что X и Y имеют независимые значения, причем X имеет независимые значения для каждой повторяющейся единицы, выбранные из С1-С4 алкилена.

5. Состав по п.1, отличающийся тем, что аминное соединение выбирается из диэтилентриамина, (3-(2-аминоэтил)аминопропил-амина, 3,3′-иминоди(пропиламина), N,N-бис(3-аминопропил)метил-амина, бис(3-диметиламинопропил)амина, триэтилентетрамина и N,N′-бис(3-аминопропил)этилендиамина.

6. Состав по п.1, отличающийся тем, что С3-С4 алкиленоксид выбирается из пропиленоксида.

7. Состав по п.1, отличающийся тем, что молекулярная масса (Mw) подавляющего агента составляет 6000 г/моль или более.

8. Состав по п.7, отличающийся тем, что молекулярная масса (Mw) подавляющего агента составляет от 7000 до 19000 г/моль.

9. Состав по п.1, отличающийся тем, что он дополнительно содержит один или более ускоряющих агентов.

10. Состав по любому из пп.1-9, отличающийся тем, что он дополнительно содержит один или более выравнивающих агентов.

11. Применение электролитической ванны для нанесения металлического слоя, содержащей состав по п.1, в качестве ванны для нанесения металла на подложки, содержащие элементы поверхности, имеющие размер отверстия 30 нанометров или менее.

12. Способ электролитического нанесения металлического слоя на подложку путем a) контакта электролитической ванны для нанесения металлического слоя, содержащей состав по любому из пп.1-10, с подложкой, и b) создания плотности тока в подложке в течение периода времени, достаточного для нанесения металлического слоя на подложку.

13. Способ по п.12, отличающийся тем, что подложка содержит элементы поверхности субмикрометрового размера, а нанесение осуществляют с заполнением элементов поверхности микрометрового или субмикрометрового размера.

14. Способ по п.13, отличающийся тем, что элементы поверхности субмикрометрового размера имеют размер отверстия от 1 до 30 нм и/или коэффициент пропорциональности 4 или более.

| WO 2006053242 A2, 18.05.2006 | |||

| US 2006213780 A1, 28.09.2006 | |||

| US 6444110 B2, 03.09.2002 | |||

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПРОВОДЯЩИЕ ЭЛЕКТРИЧЕСКИЙ ТОК СУБСТРАТЫ | 1997 |

|

RU2184802C2 |

| ЭЛЕКТРОЛИТ МЕДНЕНИЯ | 2006 |

|

RU2334831C2 |

| ЭЛЕКТРОЛИТ МЕДНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2002 |

|

RU2237755C2 |

Авторы

Даты

2015-02-20—Публикация

2010-03-31—Подача