Изобретение относится к области электрохимической (катодной) защиты подземных сооружений от коррозии и может быть использовано в качестве наполнителя прианодного пространства ферросилидовых анодных заземлителей в системах электрохимической защиты нефтяной, газовой, энергетической промышленности, а также в коммунальном хозяйстве.

За аналог заявляемого изобретения принято техническое решение того же назначения - материал для изготовления анодного заземлителя, содержащий компоненты в следующих соотношениях, мас.%: коксовую мелочь 59-67, цемент 30-40, нитрит натрия 1-3 и воду 16-24 (описание изобретения SU №362076 «Материал для изготовления анодного заземлителя», МПК C23F 13/00).

Прототипом заявляемого изобретения является техническое решение - коксоминеральный активатор анодов электрохимической защиты от коррозии, содержащий в качестве основы смесь коксовой мелочи двух фракций и минерализатор - нитрофоску (описание к изобретению №2161353 «Коксоминеральный активатор анодов электрохимической защиты от коррозии», МПК H01R 4/66, C23F 13/16).

К недостаткам известных технических решений как аналога, так и прототипа, относится расслоение засыпки по высоте скважины, либо в кожухе глубинного анодного заземлителя, поскольку фракции 2-15 мм имеют разную насыпную плотность. Кроме того? в процессе эксплуатации происходит дополнительное измельчение фракций, которое приводит к снижению дренирующей способности. Нитрофоска образует в прианодном пространстве электролит с высокой электропроводностью, а в грунтах с низким рН - слабые растворы азотной кислоты, что приводит к повышению скорости анодного растворения. В случае работы в грунтах, содержащих высокие концентрации ионов хлора, засыпка не оказывает нейтрализующего действия на соляную кислоту, образующуюся в прианодном пространстве, так как обладает нейтральным рН.

Задачей, на решение которой направлено изобретение, является увеличение срока эксплуатации анодного заземлителя и снижение расхода наполнителя.

Технический результат, который может быть получен при осуществлении изобретения, заключается в увеличении дренирующей способности наполнителя, снижении переходного сопротивления заземлитель-грунт, замедление скорости анодного растворения, снижение сопротивления растеканию тока с анода, обеспечение сплошности и однородности состава наполнителя.

Поставленная задача решается предлагаемым составом наполнителя прианодного пространства, содержащим основу и активные компоненты, в качестве основы он включает отходы ферросилидового производства анодных заземлителей, а в качестве активных компонентов использованы неорганические вещества: синтетический сульфат натрия, гидроксид кальция и карбоксиметилцеллюлоза, при следующем соотношении, мас.%:

- синтетический сульфат натрия - 5-20%;

- гидроксид кальция - 5-10%;

- карбоксиметилцеллюлоза - 1-5%;

- отходы ферросилидового производства анодных заземлителей - остальное

Отходы ферросилидового производства анодных заземлителей в виде шлака обладают более высокой объемной пористостью (60-65%), чем кокс (45-55%), что обеспечивает повышение дренирующей способности по отношению к выделяющимся в процессе работы заземлителя газам. Кроме того, близость значений поляризационных сопротивлений отходов ферросилидового производства анодных заземлителей и ферросилидового сплава способствует равномерному распределению тока по объему наполнителя, что снижает переходное сопротивление заземлитель-грунт и сопротивления растеканию тока с заземлителя. Синтетический сульфат натрия в сочетании с гидроксидом кальция обеспечивают в начальный период работы заземлителя щелочную среду, не содержащую хлорид-анионов. Это способствует формированию на поверхности ферросилидового электрода прочной и электропроводящей многокомпонентной оксидной пленки высокой сплошности, что снижает скорость растворения материала электрода в последующий период работы заземлителя. Наличие синтетического сульфата натрия (добавка высокой проводимости) обеспечивает использование наполнителя в грунтах с высоким удельным сопротивлением за счет снижения переходного сопротивления заземлитель-грунт. Введение гидроксида кальция (добавка регулирования кислотности) позволяет предотвратить образование больших количеств кислот и позволяет применять наполнитель в грунтах с высокой концентрацией хлорид-анионов. Благодаря гидроксиду кальция величина рН, достигаемая в прианодном пространстве, равна 9-10, что значительно замедляет скорость анодного растворения, кроме того, гидроксид кальция дополнительно снижает удельное сопротивление наполнителя. Карбоксиметилцеллюлоза является связующим, действие которого начинается после увлажнения наполнителя прианодного пространства почвенными электролитами. После растворения оболочки анодного заземлителя карбоксиметилцеллюлоза растворяется в почвенном электролите, получившийся водный раствор равномерно заполняет пространство наполнителя, карбоксиметилцеллюлоза в виде геля оседает на свободных поверхностях основы, что обеспечивает ее клеящее (связующее) действие, в результате чего сохраняется сплошность наполнителя в процессе работы заземлителя. Водный раствор карбоксиметилцеллюлозы обладает влагоудерживающим свойством, исключающим высыхание прианодного пространства. Тем самым образование в основе водного раствора карбоксиметилцеллюлозы обеспечивает сплошность и однородность состава. Количественные соотношения компонентов выбраны из следующих соображений. Массовая доля синтетического сульфата натрия менее 5% не обеспечивает необходимый уровень электропроводности прианодного пространства, при его содержании более 20% снижается электропроводность основы за счет экранирования межзеренных контактов. Содержание гидроксида кальция менее 5% приведет к полному его растворению в почвенном электролите и последующему вымыванию из наполнителя прианодного пространства. Содержание гидроксида кальция более 10% приведет к образованию в процессе работы заземлителя избытка карбоната кальция, повышающего электрическое сопротивление наполнителя. Связующее действие карбоксиметилцеллюлозы при ее содержании менее 1% прекращается, при содержании более 5% снижается электропроводность наполнителя прианодного пространства.

Заявляемое изобретение может быть осуществлено с реализацией указанного назначения следующим образом. В смеситель при постоянном перемешивании засыпают отходы ферросилидового производства анодных заземлителей, порошок карбоксиметилцеллюлозы, кристаллический синтетический сульфат натрия и кристаллический гидроксид кальция, время перемешивания составляет 5 минут. Затем получившуюся смесь (наполнитель) выпускают из смесителя в технологическую тару для засыпки корпуса глубинного анодного заземлителя или для фасовки по мешкам.

Заявляемое изобретение может быть осуществлено с реализацией указанного назначения согласно приведенным примерам.

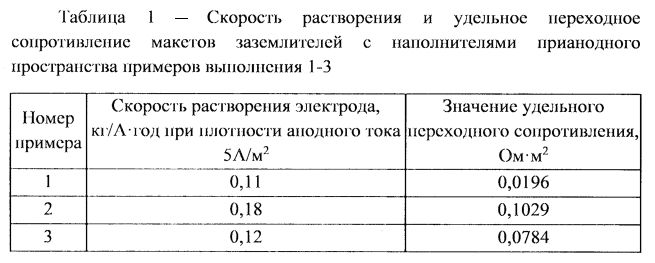

Характеристики наполнителей прианодного пространства приведены в таблицах 1 и 2 Приложения.

Пример 1 реализации изобретения. В смеситель при постоянном перемешивании засыпали отходы ферросилидового производства анодных заземлителей, карбоксиметилцеллюлозу ГОСТ 5.588-70, сульфат натрия ч.д.а. ГОСТ 4166-76 и кальция гидроокись ГОСТ 9262-77, время перемешивания составляло 5 минут. Компоненты добавляли из расчета следующего состава наполнителя прианодного пространства, мас.%:

- сульфат натрия ч.д.а. - 15%;

- кальция гидроокись - 8%;

- карбоксиметилцеллюлоза - 3%;

- отходы ферросилидового производства анодных заземлителей - 74%

Полученную смесь (наполнитель) выпускали из смесителя и засыпали в макет глубинного анодного заземлителя с ферросилидовым электродом.

Макет анодного заземлителя собирали в лабораторном стенде системы катодной защиты, заполненный грунтом с повышенной коррозионной активностью. После сборки стенда с помощью источника тока через заземлитель пропускали анодный ток. Каждое значение анодного тока поддерживали до установления постоянного во времени потенциала, по полученной зависимости потенциала от плотности тока рассчитывали удельное переходное сопротивление. Скорость растворения определяли по потере массы электрода анодного заземлителя в результате его работы в течение 600 часов при плотности тока 5 А/м2. В процессе работы макета заземлителя проводили измерения потенциалов, по которым рассчитывали сопротивление растеканию. Результаты испытаний приведены в таблицах 1 и 2 Приложения.

Пример 2 реализации изобретения. В смеситель при постоянном перемешивании засыпали отходы ферросилидового производства анодных заземлителей, карбоксиметилцеллюлозу ГОСТ 5.588-70, сульфат натрия ч.д.а. ГОСТ 4166-76 и кальция гидроокись ГОСТ 9262-77, время перемешивания составляло 5 минут. Компоненты добавляли из расчета следующего состава наполнителя прианодного пространства, мас.%:

- синтетический сульфат натрия - 6%;

- гидроксид кальция - 6%;

- карбоксиметилцеллюлоза - 1%;

- отходы ферросилидового производства анодных заземлителей - 87%

Полученную смесь (наполнитель) выпускали из смесителя и засыпали в макет глубинного анодного заземлителя с ферросилидовым электродом.

Макет анодного заземлителя собирали в лабораторном стенде системы катодной защиты, заполненный грунтом с повышенной коррозионной активностью. После сборки стенда с помощью источника тока через заземлитель пропускали анодный ток. Каждое значение анодного тока поддерживали до установления постоянного во времени потенциала, по полученной зависимости потенциала от плотности тока рассчитывали удельное переходное сопротивление. Скорость растворения определяли по потере массы электрода анодного заземлителя в результате его работы в течение 600 часов при плотности тока 5 А/м2. В процессе работы макета заземлителя проводили измерения потенциалов, по которым рассчитывали сопротивление растеканию. Результаты испытаний приведены в таблицах 1 и 2 Приложения.

Пример 3 реализации изобретения. В смеситель при постоянном перемешивании засыпали отходы ферросилидового производства анодных заземлителей, карбоксиметилцеллюлозу ГОСТ 5.588-70, сульфат натрия ч.д.а. ГОСТ 4166-76 и кальция гидроокись ГОСТ 9262-77, время перемешивания составляло 5 минут. Компоненты добавляли из расчета следующего состава наполнителя прианодного пространства, мас.%:

- синтетический сульфат натрия - 18%;

- гидроксид кальция - 9%;

- карбоксиметилцеллюлоза - 4%;

- отходы ферросилидового производства анодных заземлителей - 69%

Полученную смесь (наполнитель) выпускали из смесителя и засыпали в макет глубинного анодного заземлителя с ферросилидовым электродом.

Макет анодного заземлителя собирали в лабораторном стенде системы катодной защиты, заполненный грунтом с повышенной коррозионной активностью. После сборки стенда с помощью источника тока через заземлитель пропускали анодный ток. Каждое значение анодного тока поддерживали до установления постоянного во времени потенциала, по полученной зависимости потенциала от плотности тока рассчитывали удельное переходное сопротивление. Скорость растворения определяли по потере массы электрода анодного заземлителя в результате его работы в течение 600 часов при плотности тока 5 А/м2. В процессе работы макета заземлителя проводили измерения потенциалов, по которым рассчитывали сопротивление растеканию. Результаты испытаний приведены в таблицах 1 и 2 Приложения.

В результате проведенных испытаний было установлено, что скорость растворения ферросилидового электрода в наполнителе 1 имеет минимальное значение из исследованных вариантов (таблица 1 Приложения). Это связано с оптимальным соотношением компонентов, в результате которого создается щелочная среда, которая удерживается гелеобразным связующим (карбоксиметилцеллюлозой), достигается равномерное распределение тока по объему наполнителя, вследствие чего снижается плотность тока на поверхности электрода. В создаваемых условиях на поверхности ферросилидового электрода формируется пленка с высокими защитными свойствами. Вычисленные значения удельного переходного сопротивления (таблица 1 Приложения), сопротивления растеканию и характеристик распределения тока по объему засыпки (таблица 2 Приложения) достигают минимальных значений для образца прианодного наполнителя 1, что свидетельствует о более равномерном распределении плотности тока по объему прианодного наполнителя в случае образца 1 и, как следствие, меньшему сопротивлению растеканию.

Приведенные примеры показывают, что наполнители прианодного пространства, содержащие в качестве основы отходы ферросилидового производства анодных заземлителей, обеспечивают меньшие скорость растворения электрода, удельное переходное сопротивление и сопротивление растеканию, чем наполнитель на основе кокса.

Наполнитель прианодного пространства из примера 1 обеспечивает минимальные из исследованных удельное переходное сопротивление, 0,0196 Ом·м2 (таблица 1 Приложения), сопротивление растеканию тока, 0,059 Ом (таблица 2 Приложения) и скорость растворения, 0,11 кг/А·год (таблица 1 Приложения), в связи с чем этот состав наполнителя прианодного пространства является оптимальным. Наполнители 2 и 3 обеспечивают показатели, удовлетворяющие нормативным требованиям. То есть, изменения количественного состава этих наполнителей по сравнению с оптимальным составом 1 обеспечивают характеристики того же порядка.

Из уровня техники не известно техническое решение с заявляемой совокупностью существенных признаков независимого пункта формулы изобретения, что подтверждает ее соответствие условию патентоспособности “новизна”.

Существенные отличительные признаки независимого пункта формулы заявляемого изобретения для специалиста явным образом не следуют из уровня техники, что подтверждает соответствие изобретения условию патентоспособности изобретательский уровень.

Наполнитель прианодного пространства предназначен для снижении переходного сопротивления заземлитель-грунт, увеличения активной токоотдающей поверхности, увеличения дренирующей способности и замедления скорости анодного растворения анодного заземлителя. Наполнителем засыпают скважину анодного заземления либо корпус глубинного анодного заземлителя.

Описанные средства и методы, с помощью которых возможно осуществление глубинного заземления с реализацией указанного назначения, подтверждают соответствие заявленного изобретения условию патентоспособности - промышленная применимость.

Приложение

.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД АНОДНОГО ЗАЗЕМЛИТЕЛЯ (ВАРИАНТЫ) | 2010 |

|

RU2453634C2 |

| АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ | 2016 |

|

RU2690581C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГЛУБИННОГО АНОДНОГО ЗАЗЕМЛИТЕЛЯ | 2015 |

|

RU2601031C1 |

| Способ катодной защиты подземного объекта | 2021 |

|

RU2768063C1 |

| ГЛУБИННЫЙ АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ | 2016 |

|

RU2617677C1 |

| МИНЕРАЛЬНЫЙ АКТИВАТОР АНОДОВ ЭЛЕКТРОХИМИЧЕСКОЙ ЗАЩИТЫ ОТ КОРРОЗИИ | 2014 |

|

RU2559597C1 |

| Скважинный анодный заземлитель | 1984 |

|

SU1262613A1 |

| СПОСОБ ВЫПОЛНЕНИЯ ГОРИЗОНТАЛЬНОГО АНОДНОГО ЗАЗЕМЛЕНИЯ В ГРУНТАХ С ВЫСОКИМ ЭЛЕКТРИЧЕСКИМ СОПРОТИВЛЕНИЕМ | 2013 |

|

RU2540259C1 |

| АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ | 1998 |

|

RU2149920C1 |

| Скважинный анодный заземлитель и способ его сооружения | 1987 |

|

SU1631640A1 |

Изобретение относится к области электрохимической катодной защиты подземных сооружений от коррозии и может быть использовано в качестве наполнителя прианодного пространства анодных заземлителей в системах электрохимической защиты нефтяной, газовой, энергетической промышленности, а также в коммунальном хозяйстве. Наполнитель содержит основу и активные компоненты, при этом в качестве основы он включает отходы ферросилидового производства анодных заземлителей, а в качестве активных компонентов - синтетический сульфат натрия, гидроксид кальция и карбоксиметилцеллюлозу при следующем соотношении компонентов, мас.%: синтетический сульфат натрия 5-20, гидроксид кальция 5-10, карбоксиметилцеллюлоза 1-5 и отходы ферросилидового производства анодных заземлителей остальное. Изобретение обеспечивает увеличение дренирующей способности наполнителя, снижение переходного сопротивления заземлитель-грунт, замедление скорости анодного растворения, снижение сопротивления растеканию тока с анода, обеспечение сплошности и однородности состава наполнителя. 2 табл., 3 пр.

Наполнитель прианодного пространства, содержащий основу и активные компоненты, отличающийся тем, что в качестве основы он включает отходы ферросилидового производства анодных заземлителей, а в качестве активных компонентов использованы неорганические вещества - синтетический сульфат натрия, гидроксид кальция и карбоксиметилцеллюлоза при следующем соотношении компонентов, мас.%:

| КОКСО-МИНЕРАЛЬНЫЙ АКТИВАТОР АНОДОВ ЭЛЕКТРОХИМИЧЕСКОЙ ЗАЩИТЫ ОТ КОРРОЗИИ | 1999 |

|

RU2161353C1 |

| Зажимной натрии для вращающегося режущего инструмента | 1934 |

|

SU44422A1 |

| ЬС'::ООЮгНАКL^::L<-:::SI^!'^::t^.J | 0 |

|

SU362076A1 |

| Паровозный поршень, останавливающийся при езде без пара | 1924 |

|

SU839A1 |

Авторы

Даты

2016-05-27—Публикация

2014-11-26—Подача