Изобретение относится к катодной защите подземных сооружений от коррозии и может быть использовано в нефтяной, газовой промышленности, а также в коммунальном хозяйстве, а именно при защите сложных сетей подземных металлических коммуникаций, магистральных трубопроводов, в городских подземных металлических сооружениях.

Электрод анодного заземлителя может быть изготовлен из железокремнистого сплава, он представляет собой стержень круглого сечения диаметром 50-80 мм и длиной 1500-1600 мм [1]-[4]. Группа электродов анодного заземлителя, которые соединены изолированными проводниками, составляют анодный заземлитель.

Важной характеристикой электрода анодного заземлителя является срок его службы.

Известны электроды, выполненные из материалов с различным химическим составом, которые способствуют увеличению срока их службы.

Например, известны анодные заземлители по патенту на изобретение №2210629 [1] и по патенту на полезную модель №44427 [2], содержащие рабочие электроды из железокремнистого сплава. Каждый электрод анодного заземлителя концентрично размещен в полом цилиндрическом корпусе, заполненном коксоминеральным активатором, который используется с целью снижения переходного сопротивления анод-грунт, дренирования приэлектродного пространства и уменьшения скорости растворения электродов. С торцевых сторон цилиндра расположены центрирующие крышки. Кабель присоединения служит для подачи на электрод электрического тока. Уменьшение переходного сопротивления анод-грунт безусловно уменьшает скорость растворения электродов за счет уменьшения величины тока поляризации, но никак не влияет на электрохимический эквивалент материала электрода, который и определяет срок его службы.

Известны анодные заземлители с усовершенствованной изоляцией токоввода для предотвращения разрушения токоввода и выхода из строя заземлителя. Например, известен анодный заземлитель по патенту на изобретение №2333293 [3], содержащий электрод из малорастворимого материала (железокремнистого сплава - ферросилида), токоввод, выполненный в залитом компаундом торцевом углублении электрода, в котором зачеканена жила соединительного провода, и пробку, закрывающую торцевое углубление, при этом компаунд выполнен многослойным, а слои составлены поочередно из материала, имеющего высокую адгезию к изоляции соединительного провода, и материала, имеющего высокую адгезию к электроду так, что внешним является слой, имеющий высокую адгезию к электроду. Усовершенствование изоляции токоввода электрода анодного заземления с целью предотвращения его разрушения может, конечно, увеличить срок его службы в случае разрушения. Однако это никак не связано с более важным решением - уменьшением скорости разрушения материала электрода за счет изменения его химического состава. Повышение срока эксплуатации электродов анодного заземления главным образом связано с изменением материала этих электродов.

Наиболее близким по технической сущности к заявляемому техническому решению является анодный заземлитель «Менделеевец», производства ЗАО «Химсервис» (г.Новомосковск) [4], представляющий собой электроды, изготовленные из коррозионностойкого железокремнистого сплава (ферросилида) и снабженные питающим кабелем. Электрод заземлителя имеет стержневую форму и представляет собой отливку круглого сечения. В головной части электрода имеется утолщение, в котором формируется полость под контактный узел. Для изоляции кабельного соединения электрод заземлителя снабжен термоусаживаемой муфтой. Присоединение анодных кабелей к магистральному кабелю осуществляется с использованием термитной сварки или кабельного зажима. Для уменьшения сопротивления растеканию тока анодного заземлителя и снижения скорости анодного растворения прианодное пространство рекомендовано засыпать коксо-минеральным активатором. Срок службы электродов анодного заземлителя определяется в основном электрохимическим эквивалентом материала электрода. Как следует из описания технических характеристик для различных условий эксплуатации, скорость анодного растворения материала электродов составляет 0,2…0,5 кг/А·год. Расчетный срок эксплуатации одиночного электрода описанного выше анодного заземлителя при номинальном токе нагрузки в 2 А не превышает 30 лет.

Задачей, на решение которой направлено заявляемое изобретение, является создание электродов анодного заземления с высокой коррозионной стойкостью, высокими механическими свойствами, доступными технологическими операциями при изготовлении с использованием недефицитных исходных материалов.

Технический результат заключается в повышении надежности и увеличении срока службы анодного заземлителя.

Заявляемый технический результат достигается тем, что в электроде анодного заземлителя по варианту 1, представляющем собой отливку в виде стержня круглого сечения, выполненного из коррозионностойкого железокремнистого сплава, снабженного полостью, в которой выполнен контактный узел электрода с питающим кабелем, согласно изобретению материал стержня электрода дополнительно включает ванадий при соотношении ингредиентов, мас.%:

примеси:

Заявляемый технический результат достигается также тем, что в электроде анодного заземлителя по варианту 2, представляющем собой отливку в виде стержня круглого сечения, выполненного из коррозионностойкого железокремнистого сплава, снабженного полостью, в которой выполнен контактный узел электрода с питающим кабелем, согласно изобретению материал стержня электрода дополнительно включает медь и мишметалл при соотношении ингредиентов, мас.%:

примеси:

Электрод анодного заземлителя по варианту 1 представляет собой отливку в виде стержня круглого сечения, выполненного из коррозионностойкого сплава. Стержень снабжен полостью, в которой выполнен контактный узел электрода с питающим кабелем. Материал стержня электрода выполнен из сплава, включающего соединения кремния Si, ванадия V и железа Fe с сопутствующими примесями при соотношении ингредиентов, мас.%:

примеси:

В состав материала заявляемого электрода по варианту 1 вводят соединения ванадия (в виде пентаоксида V2O5 или железа ванадата FeVO4) в количестве 2÷3 мас.%. Соединения ванадия в составе электрода в процессе плавки с углеродом образуют нерастворимые карбиды ванадия, которые равномерно распределяются в сплаве. В результате этого повышается мелкокристалличность сплава и предотвращается межкристаллитная коррозия, растворение электрода протекает равномерно по всей поверхности его контакта с коррозионной средой. Количество остальных компонентов: железа, кремния, углерода в составе шихты аналогично железокремнистому сплаву типа С15.

Электрод анодного заземлителя по варианту 2 представляет собой отливку в виде стержня круглого сечения, выполненного из коррозионностойкого сплава. Стержень снабжен полостью, в которой выполнен контактный узел электрода с питающим кабелем. Материал стержня электрода выполнен из сплава, включающего соединения кремния Si, меди Cu, мишметалла и железа Fe с сопутствующими примесями при соотношении ингредиентов, масс.%:

примеси:

Применение лома медных сплавов для плавки позволяет дополнительно модифицировать железокремнистый сплав никелем, оловом и цинком в незначительных количествах до 0,5% и существенно увеличить его электропроводящие свойства. Введение в состав шихты сплавов меди менее 3% ухудшает проводимость сплава и равномерность распределения тока в электродах заземлителей. Увеличение количества медных сплавов выше 6% не приводит к улучшению эксплуатационных свойств и повышает расход цветных металлов в изделиях. Использование модификаторов типа «Мишметалл» для легированных медью ферросилидов значительно улучшает их анодную стойкость в грунтах. Введение в состав шихты модификатора менее 0,03% ухудшает механические свойства электрода, а увеличение его свыше 0,05% не приводит к изменению коррозионной стойкости сплава.

Использование в качестве материала заявляемого электрода (варианты 1 и 2) сплавов с ингридиентами в указанных соотношениях позволяет изготовить электроды анодного заземлителя с улучшенными механическими и коррозионными свойствами.

Проверка коррозионных свойств заявляемого электрода выполнена по методике типовых ускоренных коррозионных испытаний.

Были изготовлены модели электродов в виде цилиндров диаметром ⌀20 мм и высотой 60 мм. Коррозионные испытания проведены на материалах из сплава С15 (Fe - 85%, Si - 15%) и сплава наиболее близкого по составу заявляемому С15 Д4М, масс.%: (Fe - 80,06; Si - 14,46; Cu - 4,16; С - 0,57; Cr - 0,18; Mn - 0,51; мишметалл - 0,05). Варианты образцов из заявляемого состава сплава содержали минимальное и максимальное количество медных сплавов и редких элементов - мишметалла. Оптимальным составом сплава для заявляемого электрода следует считать % (Fe - 79,66; Si - 0,6; Cu - 4; Ni - 0,5; Sn - 0,1; Zn - 0,1; мишметалл - 0,04).

В таблице приведены примеры лабораторных испытаний нескольких моделей электродов анодного заземления.

Пример 1 отражает сравнительные данные растворения моделей заземлителей в активной среде 12% NaCl, которым пропитывался песок. Скорость коррозии заявляемого электрода с минимальным содержанием медных сплавов 3%, модификатора 0,03% (С15 3М 1Э), 2% ванадия (С15 1ЭВ) и максимальным их количеством 6% и 0,05% (С15 6М 2Э) измерялась в течение 5 суток при комнатной температуре.

Из таблицы видно, что наиболее устойчивыми к разрушению являются заявляемые электроды с соответствующим составом сплава (электроды №3, 4 и 5).

В примере 2 приведены результаты испытаний в среде, содержащей кроме NaCl 3%, сульфаты, карбонаты и ионы кальция. Данная среда моделирует состав наиболее распространенных почв на трасах магистральных трубопроводов. В этой среде заявляемый электрод с соответствующим составом сплава (электроды 3, 4 и 5) также имеет минимальную скорость коррозии.

В примере 3 показаны результаты испытаний моделей электродов заземлителей в коррозионной среде с активатором, включающим коксовый порошок с диоксидом марганца. Заявляемые электроды с соответствующим составом сплава также проявляют наиболее высокую корроизонную стойкость (электроды 3, 4 и 5). Кроме того, на поверхности электродов, изготовленных из заявляемых сплавов, отсутствовали участки щелевой коррозии и раковины, которые наблюдались на электродах из сплавов С15 и С15Д4М.

Таким образом, сопоставление данных, приведенных в таблице, показывает, что электроды, выполненные на основе сплавов, с составом согласно полезной модели, проявляют наиболее высокие эксплуатационные характеристики с минимальной скоростью коррозии и равномерным растворением в различных коррозионных средах. При изготовлении электродов из указанных сплавов используются доступные отечественные материалы и оборудование. Изготовление электродов заземлителя может быть организовано в любом литейном производстве, где производится выплавка стали.

Промышленная применимость заявляемого электрода анодного заземлителя обусловлена меньшими затратами на изготовление сплавов и большим ресурсом его эксплуатации. Равномерное растворение поверхности анода и меньший расход материала при работе анодов позволяет увеличить ресурс их работы и снизить затраты электроэнергии на станциях катодной защиты.

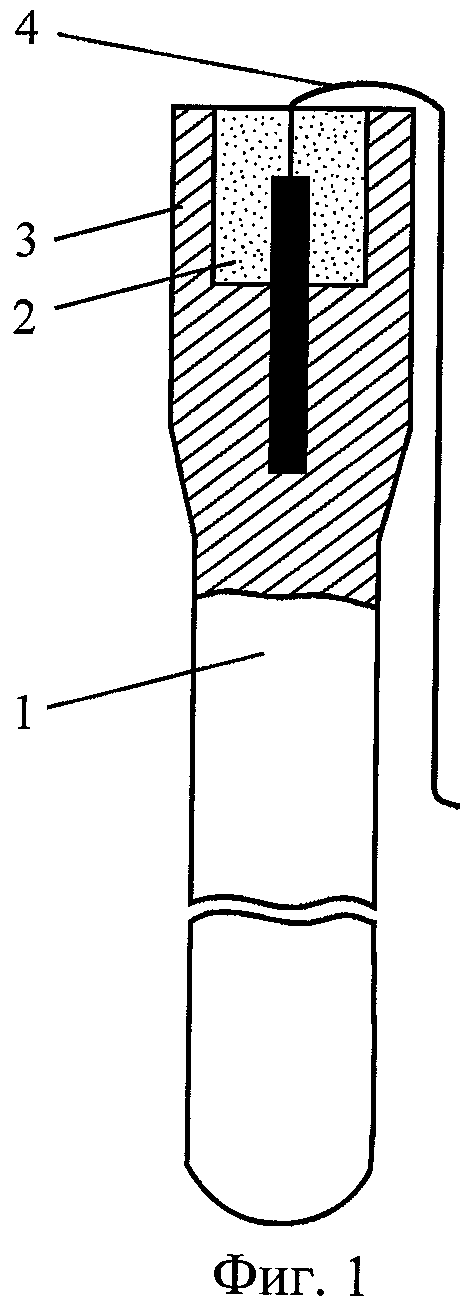

Примеры выполнения заявляемого электрода анодного заземления (фиг.1).

Пример 1. В электроде анодного заземлителя (вариант 1) рабочий электрод изготовлен методом литья из сплава, содержащего Si - 15; Va - 2,0; Fe - остальное; примеси: С - 0,2; S - 0,1; P - 0,05; Al - 1,5; Mn 0,1; Cr - 0,5. Он выполнен в виде стержня 1 круглого сечения.

В головной части электрода выполнена полость 2 под контактный узел 3. Для изоляции кабельного соединения заземлителя от внешней среды использован эпоксидный компаунд. Электрод снабжен коррозионностойким подводящим кабелем 4 марки ВППО или аналогичным кабелем с сечением медных жил 10 мм или 16 мм, рассчитанным на номинальное напряжение 1 кВ. Кабель выполнен в полипропиленовой оболочке, обеспечивающей его высокую коррозионную стойкость.

Для уменьшения сопротивления растеканию тока электрода анодного заземления и снижения скорости анодного растворения прианодное пространство рекомендовано засыпать коксоминеральным активатором.

Пример 2. Электрод анодного заземлителя (вариант 1) выполнен аналогично примеру 2, но из сплава с содержанием Si - 45; V - 3,0; Fe - остальное; примеси: С - 1,0; S - 0,2; P - 0,1; Al - 2,0; Mn - 0,2; Cr - 0,8.

Пример 3. Электрод анодного заземлителя по варианту 2 имеет аналогичную конструкцию, однако рабочий электрод изготовлен методом литья из сплава, содержащего Si - 15; Cu - 3,5; мишметалл - 0,03; Fe - остальное; примеси: С - 1,0; S - 0,2; P - 0,1; Al - 2,0; Mn - 0,2; Cr - 0,8.

Пример 4. Электрод анодного заземлителя по варианту 2 имеет аналогичную конструкцию, однако рабочий электрод изготовлен методом литья из сплава, содержащего: Si - 45; Cu - 4,2; мишметалл - 0,08; Fe - остальное; примеси: С - 1,0; S - 0,2; P - 0,1; Al - 2,0; Mn - 0,2; Cr - 0,8.

Приведенные примеры не являются исчерпывающими, они приведены для понимания сущности изобретения.

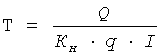

Заявляемые электроды и их характеристики сравним с аналогичными техническими характеристиками прототипа. С этой целью воспользуемся известной [5] формулой для определения расчетного срока службы одиночного электрода анодного заземлителя.

где Q - масса электрода заземлителя (без наполнителя),

Кн - коэффициент неравномерности растворения заземлителя,

q - электрохимический эквивалент материала электрода, кг/А·год,

I - сила тока, стекающего с электрода, А.

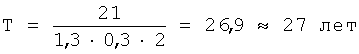

Для расчета срока службы одиночного электрода анодного заземлителя примем, что масса электродов прототипа и заявляемого одинакова и равна 21 кг; коэффициент неравномерности растворения электродов одинаков Кн=1,3. Электрохимический эквивалент материала электродов заземлителя при установке в грунт с активатором составляет:

q=0,2…0,4 кг/А·год (указано в технических характеристиках прототипа по ТУ 3435-001-24707490-99);

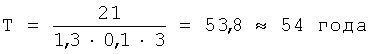

q=0,1 кг/А·год (принято по результатам испытаний).

Сила тока, стекающего с электрода, равна номинальному значению и составляет:

I=2 А для электрода прототипа (указано в технических характеристиках);

I=3 А для заявляемого электрода (указано в проекте технических условий).

Для материала электродов прототипа и анодного заземлителя на его основе

Для материала заявляемых электродов и анодного заземлителя на его основе

Приведенные результаты расчета показывают, что увеличение номинального рабочего тока электродов приводит к уменьшению их срока службы. Результаты коррозионных испытаний, изложенные в таблице, показывают преимущество заявляемых электродов анодного заземлителя.

Благодаря большому ресурсу эксплуатации заявляемого электрода анодного заземлителя и увеличению номинального рабочего тока, применение таких электродов позволит уменьшить число электродов в анодном заземлителе и повысить эффективность их применения.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент на изобретение №2210629. Опубликовано: 20.02.2003.

2. Патент на полезную модель №44427 Анодный заземлитель. Опубликовано: 2005.03.10.

3. Патент на изобретение №2333293 Анодный заземлитель. Опубликовано: 2008.09.10.

4. Анодный заземлитель «Менделеевец», производство ЗАО «Химсервис» (г.Новомосковск). Интернет-ресурс http://www.ch-s.ru/kontakt.html) - наиболее близкий аналог.

5. Защита подземных металлических сооружений от коррозии. Справочник. И.В.Стрижевский, А.Д.Белоголовский и др. М.: Стройиздат, 1990. С.303.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТЕКТОР НА ОСНОВЕ МАГНИЕВОГО СПЛАВА | 2009 |

|

RU2405862C1 |

| АЛЮМИНИЕВЫЙ МАТЕРИАЛ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ ЭТОГО МАТЕРИАЛА | 2022 |

|

RU2804221C1 |

| Коррозионностойкий сплав, легированный скандием | 2022 |

|

RU2801911C1 |

| АЛЮМИНИЕВЫЙ ЛИСТ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ С ВЫСОКОЙ ПРОЧНОСТЬЮ И ПРЕВОСХОДНЫМИ КОРРОЗИОННЫМИ ХАРАКТЕРИСТИКАМИ | 2010 |

|

RU2553133C2 |

| Коррозионно-стойкий материал с повышенным содержанием бора | 2017 |

|

RU2669261C1 |

| Способ получения компонента турбомашины, компонент, полученный этим способом, и турбомашина, содержащая этот компонент | 2017 |

|

RU2730916C2 |

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

| Способ производства коррозионно-стойкой стали | 2023 |

|

RU2810410C1 |

| КОРРОЗИОННОСТОЙКИЙ СПЛАВ | 2017 |

|

RU2672647C1 |

| ТИТАНОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ТИТАНОВЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ ДАВЛЕНИЕМ | 2016 |

|

RU2724272C2 |

Изобретение относится к катодной защите подземных сооружений от коррозии и может быть использовано в нефтяной, газовой промышленности, а также в коммунальном хозяйстве, а именно: при защите сложных сетей подземных металлических коммуникаций, магистральных трубопроводов, в городских подземных металлических сооружениях. Электрод представляет собой отливку в виде стержня круглого сечения, выполненного из коррозионностойкого железокремнистого сплава с полостью, в которой выполнен контактный узел электрода с питающим кабелем, при этом материал электрода содержит, мас.%: по варианту I - Si 15÷45; V 2,0÷3,0; примеси: С 0,2÷1,0; S 0,1÷0,2; P 0,05÷0,1; Al 1,0÷2,0; Mn 0,1÷0,2; Cr 0,5÷0,8 и Fe остальное, или по варианту II - Si 15÷45; Cu 3,5÷4,2; мишметалл 0,03÷0,08; примеси: С 0,2÷1,0; S 0,1÷0,2; P 0,05÷0,1; Al 1,0÷2,0; Mn 0,1÷0,2; Cr 0,5÷0,8 и Fe - остальное. Технический результат заключается в повышении надежности и увеличении срока службы анодного заземлителя. 2 н.п. ф-лы, 1 табл., 1 ил., 4 пр.

1. Электрод анодного заземлителя, представляющий собой отливку в виде стержня круглого сечения и выполненный из коррозионностойкого железокремнистого сплава с полостью под контактный узел электрода с питающим кабелем, отличающийся тем, что материал электрода дополнительно включает ванадий при соотношении ингредиентов, мас.%:

примеси:

2. Электрод анодного заземлителя, представляющий собой отливку в виде стержня круглого сечения и выполненный из коррозионностойкого железокремнистого сплава с полостью под контактный узел электрода с питающим кабелем, отличающийся тем, что материал электрода дополнительно включает медь и мишметалл при соотношении ингредиентов, мас.%:

примеси:

| Предохранительное приспособление к прессам | 1928 |

|

SU12493A1 |

| АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ, КОМПОЗИЦИЯ АНОДНОГО ЗАЗЕМЛИТЕЛЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1996 |

|

RU2071510C1 |

| Скважинный анодный заземлитель | 1984 |

|

SU1262613A1 |

| Анодный заземлитель | 1988 |

|

SU1805518A1 |

Авторы

Даты

2012-06-20—Публикация

2010-07-13—Подача