Группа изобретений относится к технологии обработки жидких водных сред, а именно к способу и технологической линии для обеззараживания и очистки среды, и может быть использована для подготовки воды в системах хозяйственно-питьевого и промышленного назначения, в химической и фармацевтической, пищевой, медицинской промышленности, а также для очистки и обеззараживания сточных вод предприятий коммунально-хозяйственного, промышленного и агропромышленного назначения, устройства локальных очистных сооружений и станций подготовки воды модульного типа.

Из уровня техники известно большое количество технологий для многоступенчатой очистки жидких сред (воды).

Известны способы и устройства для химического обеззараживания воды, например обработка воды хлором при помощи специальных аппаратов - хлораторов, в которых приготовляемая хлорная вода затем смешивается со всей массой поступающей воды. К недостаткам обработки воды хлором относится то, что хлор перед употреблением необходимо хранить в стальных баллонах на расходных складах, что требует больших капитальных затрат.

Водопроводные очистные сооружения уже не в состоянии предотвращать поступление в питьевую воду значительного количества неорганических и органических веществ. В этих условиях повсеместное применение хлора в качестве обеззараживающего средства приводит к образованию новых соединений, нередко более токсичных, чем исходные. Установлено, что при обработке воды хлором образуются галогенсодержащие соединения, большинство из которых обладает мутагенными свойствами, а некоторые из них представляют канцерогенную опасность для человека (Гончарук В.В., Потапченко Н.Г., Вакуленко В.Ф. "Озонирование как метод подготовки питьевой воды: возможные побочные продукты и токсикологическая оценка". Химия и технология воды. - 1995 г., т. 17 - №1).

Например, хлорирование воды, содержащей фенол, усиливает запах воды в результате образования хлорфенолов, пороговая концентрация которых в 1000 раз выше, чем самого фенола.

Наиболее широкое распространение в качестве сильного окислителя и обеззараживающего агента получил молекулярный хлор и его модификации: гипохлориты, хлористый аммоний (Зостман Б. "Органолептическая оценка воды", М.: Химия, 1984 г. ).

Известен способ обработки воды и водных растворов, который включает корректировку рН многократным поочередным снижением давления высоконапорной жидкости при ее рециркуляции до величины, при которой происходит ее кавитация, с последующим повышением давления до величины, при которой кавитация прекращается, затем рециркулируемую жидкость предварительно нагревают, после чего часть высоконапорной жидкости отбирают на фильтрацию, из оставшегося рециркуляционного потока отбирают скавитированную жидкость с повышением давления, охлаждают, выдерживают до схлопывания кавитационных пузырьков и осаждения образовавшихся твердых примесей, после чего возвращают стабилизированную жидкость в рециркуляционный поток низкого давления. При этом повышение давления кавитирующей жидкости производят до атмосферного или выше атмосферного, а энергию снимаемого тепла при охлаждении потока используют как теплоноситель для бытовых или технологических нужд. Кавитацию осуществляют гидродинамическим или ультразвуковым способом, а схлопывание пузырьков кавитированной жидкости производят при ее охлаждении подпитываемым и(или) холодным потоком теплоносителя. Потоком жидкости, отбираемым на фильтрацию, осуществляют промывку отфильтрованных примесей (патент РФ №2240984, 27.11.2004).

К недостаткам этого технического решения относится малая эффективность обеззараживания, требуемая для питьевой воды, и невозможность очистки ее от органических веществ. Само осуществление способа, как оно приведено в формуле изобретения, вызывает сомнение в возможности его реализации.

Известен способ получения воды из вод природных источников, в котором воду из открытых водоемов вначале подвергают очистке на фильтре предварительной очистки, после очистки на фильтре грубой очистки проводят ультрафильтрацию, дополнительную обработку до качества питьевой осуществляют посредством обратного осмоса, а после сорбции на угольных материалах питьевую воду последовательно подвергают катионо- и анионообмену, после чего стерилизуют на патронном фильтре с размером пор 0,2 мкм, при этом контроль качества воды осуществляют в непрерывном режиме по величине удельного электрического сопротивления (патент РФ №2258045, 10.08.2005).

Установка для реализации известного способа содержит фильтр грубой очистки, фильтр предварительной очистки, нагнетающий насос, подводящую магистраль, ультрафильтр, насос высокого давления, обратноосмотический фильтр, измерители удельного электрического сопротивления, угольный фильтр, сорбционный фильтр, фильтр катионитный, фильтр анионитный, фильтр-патрон для стерилизации.

Основными недостатками этого способа и устройства для его реализации являются отсутствие предварительного окисления с целью перевода растворимого железа в гидроксид и предотвращения попадания его на микрофильтры. Проскоки ионов железа на микрофильтры, частая их регенерация или замена нарушают непрерывность функционирования мембранной установки, увеличивают затраты на регламентное обслуживание и себестоимость производства питьевой воды. На угольных, сорбционных фильтрах и фильтр-патроне происходит накопление вредных примесей, и необходима их периодическая промывка с применением химических реагентов.

Из уровня техники известна технологическая линия для обеззараживания сточных и природных вод (патент РФ №2328450, 10.07.2008), которая включает пять ступеней, каждая из которых содержит емкость и гидродинамический кавитатор, каждый гидродинамический кавитатор выполнен в виде роторного кавитатора со всасывающим патрубком и напорным патрубком, емкость первой ступени соединена со всасывающим патрубком кавитатора, напорный патрубок которого соединен с емкостью второй ступени; кавитатор второй ступени соединен патрубками с емкостями второй и третьей ступеней; кавитатор третьей ступени соединен патрубками с емкостями третьей и четвертой ступеней; кавитатор четвертой ступени соединен патрубками с емкостями четвертой и пятой ступеней, кавитатор пятой ступени патрубками соединен с емкостью пятой ступени и линией осветления, а нижние части емкостей четвертой и пятой ступеней соединены трубопроводами с линией слива отстоев в канализацию.

Недостатком данного способа является то, что применены единообразные рабочие элементы - роторные кавитаторы, которые не могут обеспечить некоторые необходимые факторы процессов нейтрализации и очистки, такие как ударная механическая обработка, процессы электролиза и т.п.

Из уровня техники известен способ очистки жидких сред, включающий усреднение состава среды, кавитационную обработку среды, обработку среды в магнитном поле, корректировку рН среды, отстаивание среды и осветление среды (заявка на патент РФ №2002119765, наиболее близкий аналог).

Из уровня техники известны технология и устройство для обработки жидкой среды струйной кавитацией (патент РФ на полезную модель №54662, 10.07.2006).

Также известен способ и аппарат для гидродинамической обработки воды во вращающемся магнитном поле (патент РФ №2328450, 10.07.2008).

Кроме того, известна технология обработки с помощью роторно-импульсного аппарата (патент РФ №2304561, 20.08.2007).

Недостатком упомянутых способов и устройств обработки является то, что в отдельности они не обеспечивают высокой производительности и эффективности очистки.

Задачей заявленной группы изобретений является устранение недостатков аналогов и создание эффективного способа и линии для очистки и обеззараживания среды.

Технический результат группы изобретений заключается в повышении скорости очистки (обеззараживания) жидких сред и увеличении ее эффективности.

Указанный технический результат достигается при реализации заявленного способа очистки и обеззараживания водных сред за счет того, что он включает кавитационную обработку среды посредством струйной кавитации с эжектированием в кавитатор воздуха или кислород-воздушной смеси, последующую обработку среды посредством гидродинамического реактора с вращающимся магнитным полем и ферромагнитными иглами и отстаивание обработанной среды с отделением шлама.

Кроме того, указанный технический результат достигается в частных вариантах реализации способа за счет того, что:

- обработку струйной кавитацией и в гидродинамическом реакторе проводят с обеспечением образования активных окислителей ОН·, Н2О2 и O3,

- обработку в гидродинамическом реакторе осуществляют с обеспечением диспергирования частиц до субмикронных размеров и увеличения поверхности раздела фаз газ-жидкость-твердое (Г-Ж-Т),

- перед кавитационной обработкой осуществляют усреднение состава водной среды,

- в процессе гидродинамической обработки среды осуществляют подачу в гидродинамический реактор по меньшей мере одного реагента, выбранного из группы, включающей: известковое молоко, сульфат алюминия, хлорное железо,

- способ дополнительно включает обработку полученной среды в роторно-импульсном аппарате,

- способ дополнительно включает фильтрацию среды с помощью насыпных фильтров,

- способ дополнительно включает озонирование среды,

- способ дополнительно включает обработку среды ультрафиолетом.

Указанный технический результат достигается при реализации заявленной линии для очистки и обеззараживания водных сред за счет того, что она содержит последовательно установленные: струйный кавитатор, снабженный средствами эжектирования в него воздуха или кислород-воздушной смеси, гидродинамический реактор с вращающимся магнитным полем и ферромагнитными иглами и блок отстаивания среды, совмещенный с системой удаления шлама.

Кроме того, указанный технический результат достигается в частных вариантах реализации линии за счет того, что:

- линия дополнительно содержит смеситель-усреднитель, установленный перед струйным кавитатором,

- линия дополнительно содержит дозатор реагентов в гидродинамический реактор,

- блок отстаивания среды содержит гидроциклоны-отстойники,

- линия дополнительно содержит роторно-импульсный аппарат, установленный после блока отстаивания,

- линия дополнительно содержит насыпные фильтры, установленные после блока отстаивания,

- линия дополнительно содержит блок озонирования среды, установленный после блока отстаивания,

- линия дополнительно содержит блок ультрафиолетовой обработки среды, установленный после блока отстаивания,

- линия дополнительно содержит блок автоматического управления процессами.

В отличие от известных аналогов в заявленных способе и устройстве используется сочетание струйного кавитатора, снабженного средствами эжектирования воздуха, и установленного за ним гидродинамического реактора (ГДР) с вращающимся магнитным полем и ферромагнитными элементами.

Авторами данного изобретения было неожиданно обнаружено, что сочетание кавитационной обработки с эжектированием в кавитатор струи воздуха и газовоздушной смеси и последующей кавитационной обработки среды в гидродинамическом реакторе позволяет значительно повысить производительность и эффективность очистки, которые не могут быть достигнуты при использовании указанных аппаратов по отдельности.

Это объясняется следующим.

При обычной обработке стоков (фиг. 2а) с помощью струйного кавитатора образуется зона кавитации L, в пределах которой происходит деструкция молекул, образование радикалов и схлопывание пузырьков. После прохождения зоны L поток жидкости начинает стабилизироваться, т.е. реакции озонолиза, деструкции воды и прочие начинают идти в обратном направлении и достигают равновесного значения. Время жизни наиболее сильного окислителя - радикала ОН· - составляет примерно 100 нс, т.е. после прохождения зоны кавитации L радикал ОН· отсутствует в химических реакциях. Таким образом, процессы обработки жидкости в струйном кавитаторе и ГДР разделены по времени и выступают как одиночные самостоятельные процессы.

При дополнительном эжектировании гидровоздушной смеси (фиг. 2б) образуется суперкаверна - область кавитации, характеризующаяся размерами L1, в сотни раз большими по длине (при равных сечениях трубопроводов). В результате, уменьшается число кавитации, что соответствует устойчивому режиму суперкавитации. Эта суперкаверна вносит продукты деструкции воды, радикалы, зародыши кавитации и образует их непосредственно в зоне действия ГДР, где происходят окислительно-восстановительные реакции, реакции замещения и другие реакции на огромных поверхностях раздела фаз Г-Ж-Т, которые образуются в рабочей зоне ГДР. Таким образом, в рабочей зоне ГДР одновременно происходят образование наиболее сильных окислителей, процессы кавитации, взаимодействие окислителей с разрушенными соединениями жидкости на многократно увеличенных границах раздела фаз, что многократно увеличивает скорость прохождения реакции и обеспечивает полноту взаимодействия всех элементов, участвующих в реакциях, за счет субмикронного измельчения твердой фазы и увеличения поверхностей раздела фаз. Соответственно, возрастает общая эффективность процессов замещения, осаждения, окисления и т.п., что заметно улучшает качество очистки. При этом обеспечивается повышение скорости последующего осаждения шлама в отстойниках.

В гидродинамический реактор могут дополнительно вводиться реагенты для ускорения прохождения реакций. Кроме того, после отстаивания среды она может быть подвергнута дополнительной очистке и обеззараживанию с помощью роторно-импульсного аппарата, блока насыпных фильтров, блока озонирования и блока для обработки ультрафиолетом.

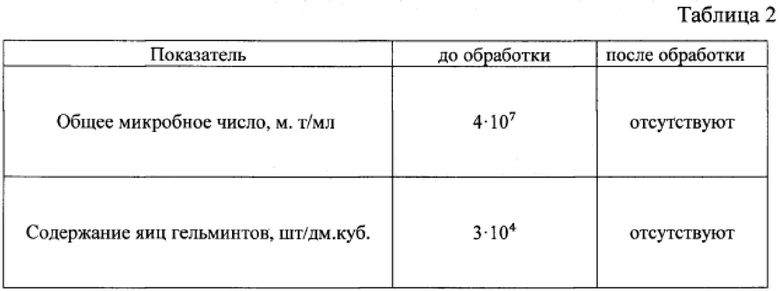

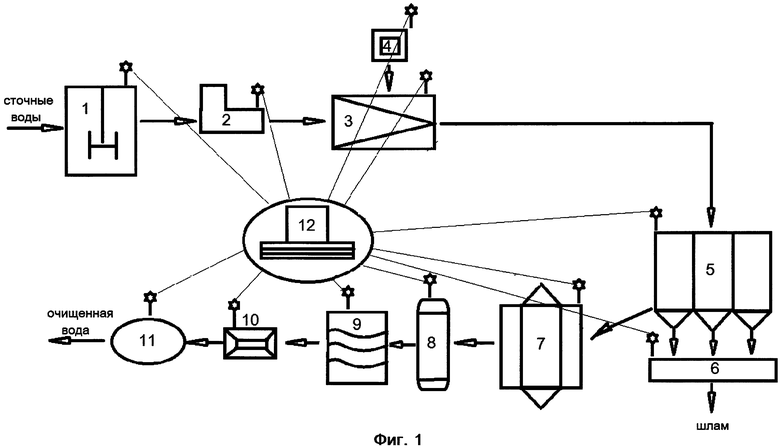

Изобретение поясняется чертежами, где:

- на фиг. 1 показан наилучший вариант реализации заявленной технологической линии,

- на фиг. 2 показана схема обработки в обычном струйном кавитаторе (а) и в струйном кавитаторе, совмещенном с эжектором газовоздушной смеси и газодинамическим реактором (б) (согласно заявленному изобретению),

- на фиг. 3 показана конструкция гидродинамического реактора, используемого в заявленной линии.

Заявленная линия содержит последовательно установленные:

- смеситель-усреднитель (1),

- проточный струйный кавитатор (2) с эжектором для подачи воздуха или кислород-воздушной смеси,

- гидродинамический реактор (3) с вращающимися ферромагнитными элементами (с вращающимся магнитным полем), совмещенный с дозаторами реагентов (4),

- блок отстаивания (5) среды, снабженный гидроциклонами-отстойниками и совмещенный с системой удаления шлама (6),

- роторно-импульсный аппарат (7) (кавитатор),

- блок насыпных фильтров (8) с автоматической регенерацией загрузки,

- блок озонирования (9),

- блок для обработки ультрафиолетом (10),

- блок подачи очищенной воды (11).

Кроме того, линия также может содержать систему автоматического управления процессами (12), связанную со всеми аппаратами технологической линии.

Обязательными компонентами заявленной линии являются кавитатор (2), ГДР (3), блок отстойников (5) и система удаления шлама (6). Остальные аппараты линии устанавливаются при необходимости более тонкой очистки, что необходимо, например, при получении питьевой воды.

Смеситель-усреднитель (1) предназначен для усреднения состава жидкой среды и представляет собой емкость, снабженную мешалкой.

Струйный кавитатор (2) предназначен для создания обработки жидкой среды. Струйный кавитатор в общем случае содержит трубчатый корпус, снабженный сужающимся и размещенным за ним расширяющимся участками, а также патрубком для подачи газовоздушной среды.

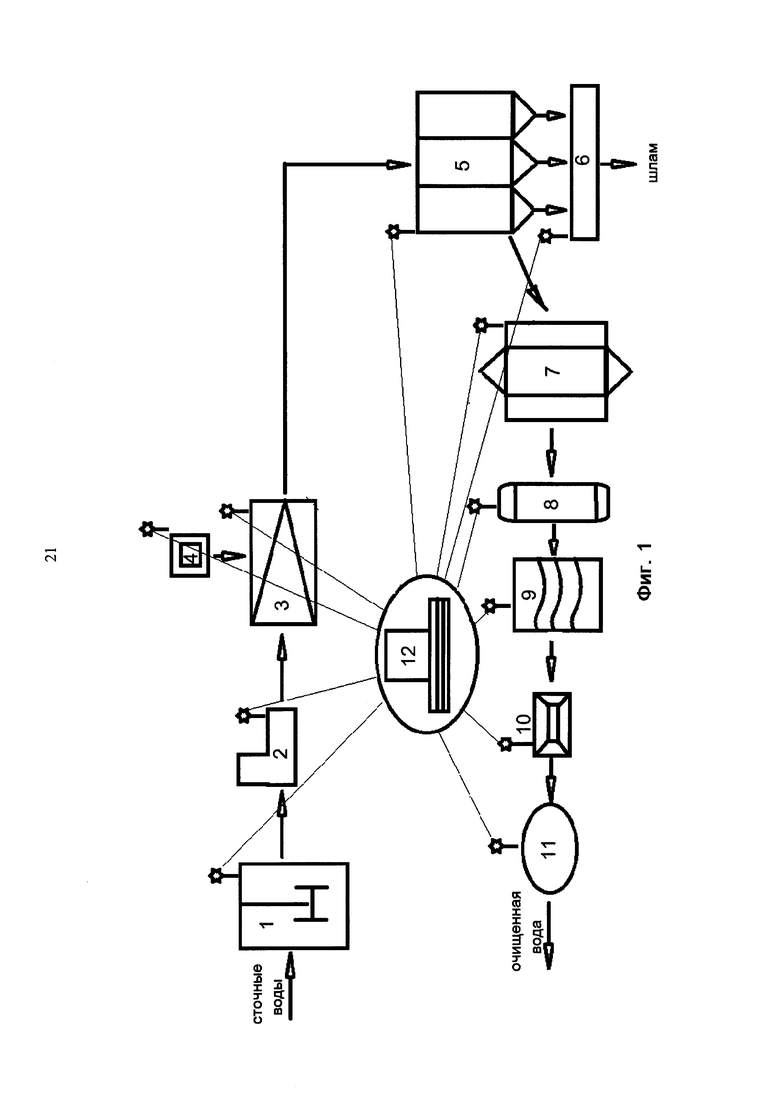

Гидродинамический реактор (3) (ГДР) предназначен для кавитационной обработки среды с целью увеличения скорости окисления и расщепления молекул растворенных в воде органических веществ. ГДР использует энергию вращающегося электромагнитного поля с высокой удельной концентрацией в единице объема рабочей зоны. ГДР (см. фиг. 3) содержит корпус (13) с рабочей зоной (14), в которой размещены сменная вставка (15) и ферромагнитные элементы (16) (иголки), а также охватывающий рабочую зону индуктор (17). При этом вход ГДР (3) соединен непосредственно с выходом кавитатора (2).

Блок отстаивания (5) среды, совмещенный с системой удаления шлама (6), предназначен для разделения жидкой среды и выделившегося в результате предыдущей обработки твердого осадка (шлама).

Роторно-импульсный аппарат (7) предназначен для дополнительного удаления из очищенной среды взвешенных частиц. Он представляет собой горизонтально расположенный цилиндрический полый корпус, который имеет диаметрально расположенные два резьбовых отверстия, в которые вставлены разгонные форсунки, выходной срез которых выполнен заподлицо с внутренней цилиндрической полостью. Кроме того, цилиндрический полый корпус содержит цилиндрический полый ротор, который установлен коаксиально с зазором. Цилиндрический полый ротор имеет диаметрально расположенные два одинаковых отверстия, причем выходные одинаковые отверстия разгонных форсунок и два одинаковых отверстия ротора расположены на одной диаметральной оси. Ротор снабжен подшипниковым узлом, который снабжен манжетой для герметизации полости корпуса гидродинамического импульсного генератора при вращении ротора от электропривода.

Блоки насыпных фильтров (8), блок озонирования (9) и блок для обработки ультрафиолетом (10) обеспечивают окончательную тонкую очистку среды. Конструкция этих аппаратов широко известна и не имеет принципиального значения для настоящего изобретения.

Далее описан процесс осуществления заявленного способа с помощью технологической линии на примере очистки сточных вод.

Сточные воды через смеситель-усреднитель (1) подаются в проточный кавитатор (2) со скоростью 28-33 м/с, где происходит кавитационная обработка стоков. При этом в проточный кавитатор (2) дополнительно эжектируется поток воздуха и/или кислород-воздушная смесь под давлением не выше 4 атм. За счет этого происходит формирование суперкаверны (см. фиг. 2) и увеличение ее миделя, тем самым процесс кавитации переходит в процесс вентилируемой (искусственной) кавитации, характеризующийся уменьшением коэффициента кавитации (получение устойчивого режима суперкавитации). При схлопывании микропузырьков образуются кумулятивные микроструи со скоростями порядка 200-1000 м/с и ударным местным давлением порядка 103 МПа, которые воздействуют на реагирующие компоненты на расстояниях, соизмеримых с размером молекул. Кроме того, при встречном столкновении импульсных струй с огромными скоростями погибают споры грибков и бактерий. Необходимым условием для схлопывания пузырька является движение среды, возбуждение среды, что влечет за собой механизм сферически симметричного схлопывания пузырька. Очень высокая скорость в момент схлопывания и большие приращения местных давлений считаются одной из причин возникновения кавитации.

Известно, что кавитацией называется явление парообразования и выделения воздуха, обусловленное понижением давления в жидкости. Причиной ее возникновения служит кипение жидкости при нормальной температуре и низком давлении. Появлению кавитации способствует растворенный в воде воздух, который выделяется при уменьшении давления.

В жизни кавитационного пузырька различаются две фазы - расширение и схлопывание, которые вместе образуют полный термодинамический цикл.

В зоне давления гидростатическое давление понижается до такой степени, что силы, действующие на молекулы жидкости, становятся больше сил молекулярных связей. В результате резкого изменения гидростатического равновесия жидкость как бы разрывается, порождая многочисленные мельчайшие пузырьки. Кавитация наступает тем раньше, чем больше жидкость «загрязнена» твердыми частицами или другими инородными телами (например, бактериями), чем выше ее температура или чем больше в ней растворено газов. Кавитационное «кипение» жидкости обусловлено тем, что на поверхностях этих частиц адсорбируется тонкий слой воздуха, частицы которого при попадании в зону пониженного давления служат очагами, способствующими возникновению кавитации.

Бактериальная флора, находящаяся в обрабатываемой жидкости, также служит центрами образования кавитационных пузырьков. При попадании жидкости в зону пониженного давления жидкость вскипает, а у бактерий, оказывающихся в центре или рядом с образовавшимся кавитационным пузырьком, под действием разности давлений внутри них и окружающем пространстве происходит полное или частичное разрушение клеточной оболочки.

Вторая фаза жизни кавитационного пузырька - схлопывание (конденсация) - происходит в зоне повышенного давления, куда он перемещается вместе с обрабатываемой жидкостью. Процесс конденсации кавитационного пузырька происходит практически мгновенно. Частицы жидкости, окружающей пузырек, перемещаются к его центру с большой скоростью. В результате, кинетическая энергия содержащихся частиц вызывает в момент смыкания пузырьков местные гидравлические микроудары, сопровождающиеся местным повышением давления до 104 кг/см2 и локальным повышением температуры до 1000-1500°С. В условиях протекания гидродинамической кавитации при высоких скоростях рабочих органов внутри кавитаторов 28-33 м/с большая часть кавитационных пузырьков деформирована и имеет эллипсообразную или коническую форму. При схлопывании подобных пузырьков возникают высокоэнергичные кумулятивные струйки, которые разрушают все, что оказывается на их пути. Схлопывание отдельного кавитационного пузырька не дает ожидаемого эффекта, но кавитационных пузырьков много и «схлопывается» их много тысяч в секунду, поэтому в совокупности они способны оказать значительное разрушающее или иное воздействие без высокотемпературного нагрева обрабатываемой жидкости. Таким образом, кавитация кроме механического воздействия оказывает на бактериальную флору и микростерилизационное воздействие в условиях ультравысокотемпературного режима в области исчезновения кавитационного пузырька.

Стенки кавитационного пузырька и капельки жидкости, находящиеся внутри него, заряжены разноименными зарядами. При сжатии пузырьков их размеры резко уменьшаются и заряды оказываются расположенными на поверхностях пузырьков очень малых размеров. В результате резкого уменьшения поверхности кавитационных пузырьков резко возрастает напряжение статического электричества. Между стенками кавитационных пузырьков и капельками, находящимися внутри них, проскакивают электрические разряды, напоминающие микроскопические молнии. Эти электрические разряды высокой напряженности также оказывают губительное действие на бактерии, оказавшиеся источником возникновения названных пузырьков.

Высокие температуры и давления, возникающие в точках исчезновения кавитационных пузырьков, а также микромолнии статического электричества способствуют протеканию процесса разложения воды.

Возникновение кавитации на поверхностях бактерий, окруженных адсорбированным воздухом, сопровождается образованием свободных радикалов ОН, НО2, N, а также конечных продуктов их рекомбинации Н2О2, HNO2, HNO3.

Образование перекиси водорода, свободных радикалов и кислот также оказывает губительное воздействие на бактериальную флору обрабатываемой жидкости.

Потоком жидкости газовоздушная фаза, содержащая огромное количество газовых и несхлопнувшихся пузырьков, а также нуклеонов (зародышей кавитации), переносится в рабочую зону действия ГДР (3).

В зоне действия ГДР (3) происходит измельчение твердой фазы, содержащейся в стоках, до субмикронных размеров, а также деструкция молекул при ударном действии ферромагнитных элементов (16) во вращающемся магнитном поле, возникают дополнительные кавитационные эффекты, проходят процессы электролиза. Под воздействием электромагнитного поля ферромагнитные элементы (16) в рабочей зоне (15) ГДР (3) вращаются вокруг своей поперечной оси со скоростью, близкой к скорости вращения магнитного поля, и одновременно перемещаются по рабочей зоне (15) (см. фиг. 3). Кроме того, частицы совершают колебания относительно вектора напряженности магнитного поля. Эти колебания, по расчетам, могут достигать нескольких тысяч в секунду. Таким образом, каждый ферромагнитный элемент (16) является своеобразной мешалкой-дробилкой, совершающей вращение с большой, но переменной угловой скоростью. Такое движение нескольких сотен частиц приводит к быстрому перемешиванию и диспергированию компонентов. При этом удельная энергия вращающегося электромагнитного поля весьма велика и достигает 10 кВт/м3, и энергетическая насыщенность ГДР выше по сравнению, например, энергонасыщенности вибромельниц в 100-200 раз.

Таким образом, в рабочей зоне ГДР образуется высокодисперсная гетерогенная система Г-Ж-Т (газ-жидкость-твердое), которая с огромной скоростью вступает в реакцию с радикалами ОН, Н2О2, О3 и даже с атомарным кислородом.

Ускорение скорости химических реакций обуславливается многократным увеличением поверхности соприкосновения фаз на границах Г-Ж-Т.

Для ускорения процессов осаждения твердой фазы (тяжелых металлов) и дополнительного обеззараживания стоков в ГДР (3) с помощью дозаторов (4) вводятся реагенты, например известковое молоко, сульфат алюминия, хлорное железо (в зависимости от исходного состава стоков). Поскольку реагенты вводятся непосредственно в рабочую зону ГДР (3) и измельчаются одновременно с твердыми частицами стоков, они моментально вступают в реакции осаждения и замещения тяжелых металлов, происходят процессы перевода 6-ти валентного хрома в 3-х валентный, а затем в гидроксид хрома. Тяжелые металлы (Zn, Fe, Cu), находящиеся в сточной воде в рабочей зоне ГДР (3), под воздействием известкового молока переходят в нерастворимые гидроксиды Fe(OH)3, Zn(OH)2 и Cu(OH)2. Органические вещества подвергаются деструкции вплоть до полной минерализации (до CO2 и H2O).

Обработанные стоки поступают в блок циклонов-отстойников (5), где происходит ускоренная седиментация скоагулированных частиц.

Шлам удаляется через систему отвода шлама (7).

Далее, при необходимости более тонкой чистки, очищенная вода проходит через роторно-импульсный аппарат (кавитатор) (7) или блок флотации (не показан) для удаления взвешенных частиц, блок насыпных фильтров (8) и блок озонирования 9 и блок для ультрафиолетового обеззараживания (10), в соответствии с требованиями заказчика к конечному составу воды. При этом управление всеми аппаратами и блоками линии (1-11) осуществляется посредством системы автоматического управления процессами (12).

Далее описаны примеры реализации способов.

Пример 1

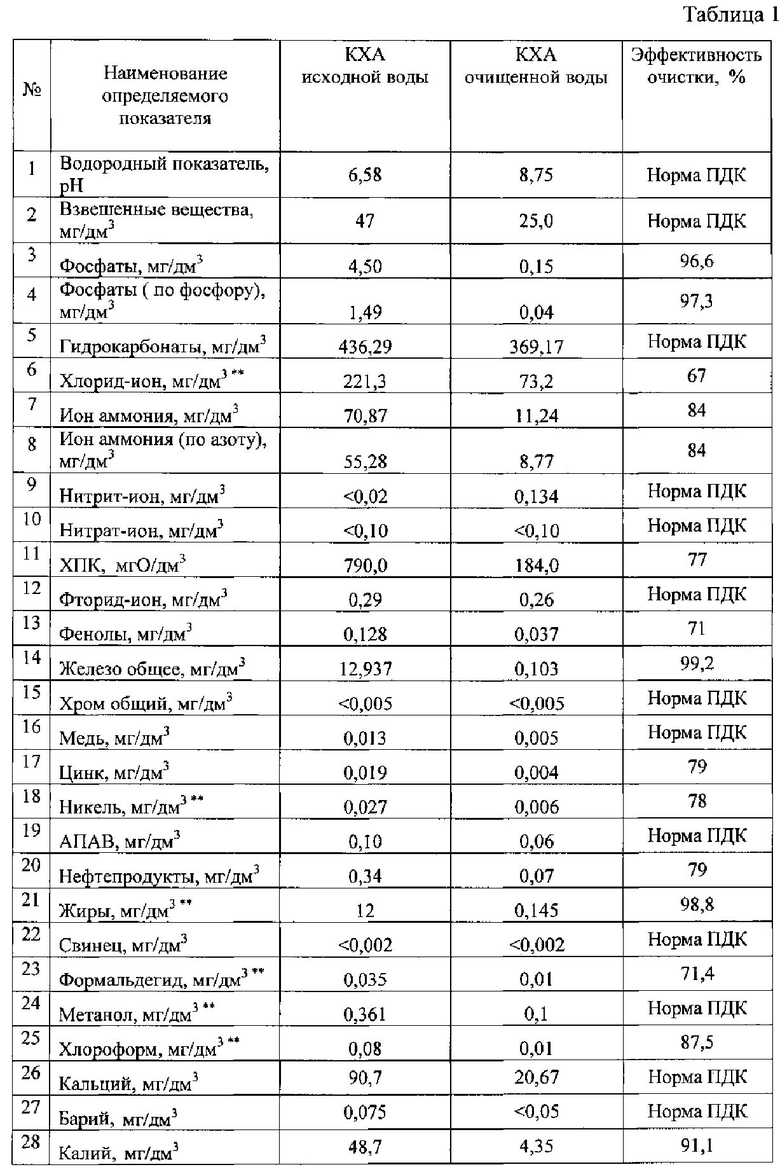

Осуществляли очистку сточных вод убойного цеха на технологической линии, имеющей производительность 5 м3/ч, согласно описанной выше технологии.

В табл. 1 приведены результаты количественного химического анализа (КХА) воды до и после обработки, а также эффективность очистки по отношению к предельно допустимой концентрации (ПДК) показателей.

Пример 2

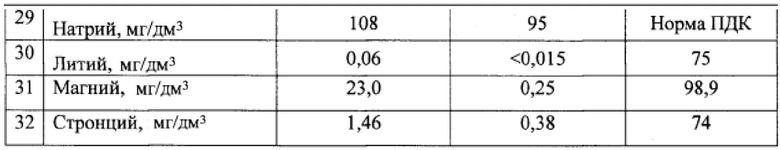

Осуществляли нейтрализацию стоков свинарников на технологической линии, имеющей производительность 5 м3/ч, согласно описанной выше технологии.

В таблице 2 приведены показатели воды до и после обработки.

Таким образом, предлагаемый способ и технологическая линия позволяют значительно повысить производительность очистки за счет интенсификации процессов, проходящих в кавитаторе, ГДР и отстойнике, а также увеличить эффективность очистки и обеззараживания жидких сред.

Несмотря на то что рассматриваемый способ и технологическая линия описаны на примере очистки сточных вод, они также могут быть использованы для обеззараживания и очистки других жидких сред.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ КОММУНАЛЬНЫХ СТОКОВ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2662529C2 |

| СПОСОБ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ВОДЫ И УСТРОЙСТВО ДЛЯ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ВОДЫ | 2021 |

|

RU2769109C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД И ИЛОВОГО ОСАДКА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2024 |

|

RU2840982C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБЕЗЗАРАЖИВАНИЯ СТОЧНЫХ И ПРИРОДНЫХ ВОД | 2006 |

|

RU2328450C2 |

| СПОСОБ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ СТОЧНЫХ ВОД | 2020 |

|

RU2720613C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2005 |

|

RU2305073C9 |

| Способ очистки сточных вод | 2024 |

|

RU2839084C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ И ПЛАСТОВЫХ ВОД | 2023 |

|

RU2813075C1 |

| СПОСОБ СТЕРИЛИЗАЦИИ ВОДНЫХ СИСТЕМ | 2005 |

|

RU2284964C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИТЬЕВОЙ ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2466099C2 |

Группа изобретений может быть использована для подготовки воды в системах хозяйственно-питьевого и промышленного назначения. Способ включает кавитационную обработку водной среды струйной кавитацией с эжектированием в кавитатор воздуха или кислородно-воздушной смеси, последующую обработку среды в гидродинамическом реакторе с вращающимся магнитным полем и ферромагнитными элементами в виде игл, отстаивание обработанной водной среды и отделение шлама. Технологическая линия содержит струйный кавитатор (2), снабженный средствами эжектирования в него воздуха или кислородно-воздушной смеси, гидродинамический реактор (3) с вращающимся магнитным полем и ферромагнитными элементами в виде игл и блок (5) отстаивания среды, совмещенный с системой удаления шлама (6). Технический результат - повышение скорости очистки и увеличение эффективности очистки и обеззараживания водных сред. 2 н. и 16 з.п. ф-лы, 3 ил., 2 табл.

1. Способ очистки и обеззараживания водных сред, включающий:

кавитационную обработку среды посредством струйной кавитации с эжектированием в кавитатор воздуха или кислород-воздушной смеси,

последующую обработку среды посредством гидродинамического реактора с вращающимся магнитным полем и ферромагнитными иглами, и

отстаивание обработанной среды с отделением шлама.

2. Способ по п. 1, в котором кавитационную обработку струйной кавитацией и в гидродинамическом реакторе проводят с обеспечением образования активных окислителей ОН·, Н2О2 и О3.

3. Способ по п. 1, в котором обработку в гидродинамическом реакторе осуществляют с обеспечением диспергирования частиц до субмикронных размеров и увеличения поверхности раздела фаз газ-жидкость-твердое.

4. Способ по п. 1, в котором перед кавитационной обработкой осуществляют усреднение состава водной среды.

5. Способ по п. 1, в котором в процессе обработки среды в гидродинамическом реакторе в него добавляют по меньшей мере один реагент, выбранный из группы, включающей: известковое молоко, сульфат алюминия, хлорное железо.

6. Способ по любому из пп. 1-5, дополнительно включающий импульсную обработку полученной среды в роторно-импульсном аппарате.

7. Способ по любому из пп. 1-5, дополнительно включающий фильтрацию среды с помощью насыпных фильтров.

8. Способ по любому из пп. 1-5, дополнительно включающий озонирование среды.

9. Способ по любому из пп. 1-5, дополнительно включающий обработку среды ультрафиолетом.

10. Технологическая линия для обеззараживания и очистки водных сред, содержащая последовательно установленные:

струйный кавитатор (2), снабженный средствами эжектирования в него воздуха или кислород-воздушной смеси,

гидродинамический реактор (3) с вращающимся магнитным полем и ферромагнитными иглами (16) и

блок (5) отстаивания среды, совмещенный с системой удаления шлама (6).

11. Линия по п. 10, дополнительно содержащая смеситель-усреднитель (1), установленный перед струйным кавитатором (2).

12 Линия по п. 10, дополнительно содержащая дозатор (4) реагентов в гидродинамический реактор (3).

13. Линия по п. 10, в которой блок отстаивания (5) среды содержит гидроциклоны-отстойники.

14. Линия по п. 10, дополнительно содержащая роторно-импульсный аппарат (7), установленный после блока отстаивания (5).

15. Линия по п. 10, дополнительно содержащая насыпные фильтры (8), установленные после блока отстаивания (5).

16. Линия по п. 10, дополнительно содержащая блок озонирования (9) среды, установленный после блока отстаивания (5).

17. Линия по п. 10, дополнительно содержащая блок ультрафиолетовой обработки (10) среды, установленный после блока отстаивания (5).

18. Линия по любому из пп. 10-17, дополнительно содержащая блок автоматического управления процессами (12).

| УСТАНОВКА ДЛЯ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2005 |

|

RU2304561C2 |

| УСТРОЙСТВО ДЛЯ ХОЛОДНОГО ОПРЕСНЕНИЯ, АКТИВАЦИИ И ОЧИСТКИ ВОДЫ ИЗ ЛЮБОГО ПРИРОДНОГО ИСТОЧНИКА | 2007 |

|

RU2357931C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИТЬЕВОЙ ВОДЫ ПУТЕМ ХОЛОДНОГО ОПРЕСНЕНИЯ ВЫСОКОМИНЕРАЛИЗОВАННЫХ ВОДНЫХ РАСТВОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284966C2 |

| ГИДРОДИНАМИЧЕСКИЙ РЕАКТОР | 2005 |

|

RU2370707C2 |

| РЕАКТОР И КАВИТАЦИОННЫЙ АППАРАТ | 2007 |

|

RU2371245C2 |

Авторы

Даты

2016-05-27—Публикация

2014-12-15—Подача