Изобретение относится к технике очистки сточных вод, различных промышленных и бытовых стоков. Может быть использовано в сельском хозяйстве для очистки и обеззараживания стоков животноводческих комплексов.

Известны, см., например, Фрог Б.Н., Левченко А.П. «Водоподготовка». Учебн. пособие для вузов. М. Издательство МГУ, 1996 г. современные методы водоподготовки, технологические схемы, водоочистные сооружения и устройства. В пособии отмечено, что применение физико-химической обработки решает проблему использования очищенных сточных вод для нужд технического водоснабжения и создания на этой базе замкнутых циклов. Обработка воды для хозяйственных и производственных целей представляет собой комплекс физических, химических и биологических методов изменения ее первоначального состава.

В учебном пособии рассматриваются комплексы и отдельные устройства очистных сооружений, обеспечивающие протекание очистных процессов, включая типовые элементы, а именно: смесители, камеры хлопьеобразования, отстойники (осветлители), фильтры, контактные осветлители, контактные фильтры и другие конструктивные элементы, соответствующие типовым технологиям водоочистки. Недостатками типовых технологий и устройств является неэффективность их применения в условиях высокой концентрации негативных параметров среды и отсутствие технических решений по активному введению химических реагентов в устройства очистки, обеззараживания и осветления воды.

Известна установка озонирования воды см. патент №2169122. Изобретение относится к технике обработки воды окислением с помощью озонирования. Установка для озонирования воды содержит систему подготовки воздуха, соединенную, по меньшей мере, с одним генератором озона, реакционную емкость, выполненную в виде герметичного контактного бассейна, в нижней части которого расположен, по меньшей мере, один диспергатор, выполненный в виде пористой пластины, а также содержит систему обработки избыточного озона, выполненную в виде, по меньшей мере, одного блока форсунок, соединенных с источником распыляемой воды и размещенных над поверхностью обрабатываемой воды с обеспечением ее полного перекрытия распыляемой водой, при этом элементы установки могут быть объединены в отдельные модули контейнерного типа. Для повышения степени производительного использования озона установку снабжают дополнительной системой обработки избыточного озона, выполненной в виде дополнительного контактного бассейна, вход для воды которого сообщен с выходом для воды основного контактного бассейна, а выход для воды - со входом для воды основного контактного бассейна. Реализуемый в охарактеризованном выше устройстве способ озонирования воды включает синтез озона из предварительно охлажденного и осушенного воздуха, пропускание распыленного диспергатором озона через слой обрабатываемой воды и обработку избыточного озона.

Недостаток конструкции: неэффективное введение химических реагентов в устройства очистки, обеззараживания и осветления воды. Как следствие, необходимость в наличии системы обработки избыточного озона, выполненной в виде дополнительного контактного бассейна. Система обработки избыточного озона усложняет конструкцию установки. Конструкция не обеспечивает качественный массообмен стока воды с химическим реагентом.

Известна установка очистки воды озонированием см. патент №2207985. Изобретение относится к технике обработки воды окислением с помощью озонирования. Оно может быть использовано для обеззараживания питьевой воды в системах водоснабжения населенных пунктов, для дезинфекции оборотной воды бассейнов и для очистки сточных вод промышленных предприятий.

Технической задачей, на решение которой направлено изобретение (патент №2207985) является повышение эффективности и качества бработки воды за счет увеличения степени использования озона.

Поставленная задача решается тем, что установка для озонирования воды, содержащая систему предварительной подготовки воздуха, соединенную по предварительно подготовленному воздуху с источником электропитания генератором озона, который по озоно-воздушной смеси связан с реакционной емкостью, сообщенной с источником обрабатываемой воды, имеющей отводной трубопровод очищенной воды и снабженной диспергаторами для формирования пузырьков озоно-воздушной смеси в воде реакционной емкости, и в которой предусмотрено средство для уменьшения массы остаточного (непрореагировавшего) озона, выполнена в виде отдельных модулей контейнерного типа, реакционная емкость представляет собой контактный бассейн, в котором диспергаторы для формирования пузырьков озоно-воздушной смеси выполнены в виде пористой пластины или пластины с сужающимися каналами для пропускания озоно-воздушной смеси, а средство для уменьшения массы остаточного озона выполнено в виде форсунок, соединенных с источником воды и размещенных в верхней части контактного бассейна над его зеркалом, обеспечивающих распыление воды над всем зеркалом обрабатываемой воды.

Недостаток технического решения заключается в неэффективном введении химических реагентов в устройства очистки, обеззараживания и осветления воды, что предполагает наличие отдельного модуля в виде реакционной емкости, представляющей собой контактный бассейн, с комплексом конструктивных элементов, усложняющих конструкцию в целом. Конструкция не обеспечивает качественный массообмен стока воды с химическим реагентом.

Известна установка очистки воды см. патент на полезную модель №93390. Полезная модель относится к многостадийным методам обработки воды с использованием озонирования, фильтрации и ультрафиолетового (УФ) облучения и может быть использована для очистки и обеззараживания питьевой водопроводной или оборотной воды плавательных бассейнов. Установка очистки воды отличается тем, что в ней происходит последовательная обработка исходной воды озонированием, фильтрацией и УФ-облучением по следующей схеме: исходная вода подается насосом через струйный аппарат, в который смешивается с засасываемой из агрегата УФ-облучения озоно-воздушной смесью, генерируемой между кварцевым чехлом и УФ-лампой из забираемого из фильтра воздуха, поступает в контактную емкость, в качестве которой используется объем фильтра, где производится окисление примесей и обеззараживание, далее через загрузку фильтра в агрегат УФ-облучения, где происходит ее финишная доочистка и обеззараживание.

Введение химического реагента - озона производится в струйный аппарат, где происходит смешивание обрабатываемой воды с озоно-воздушной смесью, генерируемой в агрегате УФ-облучения.

Недостатки конструкции. Низкий массообмен реагента (озона) и стока. Время контакта реагента (озон, озоно-воздушная смесь) с микроорганизмами, находящимися в жидком стоке недостаточно для качественного их окисления в струйном аппарате. Площадь контакта газообразного реагента (озона, озоно-воздушная смесь) с объемом стока и микроорганизмами в струйном аппарате неэффективна. Высокая мутность промышленных стоков снижает эффективную работу основного конструктивного элемента, а именно агрегата УФ-облучения. Степень использования озона в процессе обработки воды не оптимальная, образуется заметное количество остаточного озона, для нейтрализации которого требуется дополнительное оборудование. Растворимость озона в воде достаточно низкая, поэтому для эффективного растворения требуются специальные устройства, увеличивающие время контакта, площадь поверхности контакта, или обеспечивающие интенсивное локальное взаимодействие озона (или иного реагента) с водой.

Известен способ очистки сточных вод см. патент на изобретение №2581870. Изобретение используется для чистки воды от нефтепродуктов, жиров и взвешенных веществ. В способе происходит последовательная обработка воды путем механической очистки через песколовку, нефтеловушку-отстойник, флотатор и доочистку на сорбционном фильтре. Способ характеризуется тем, что воду дополнительно очищают на зернистом фильтре, при этом первоначально ее пропускают через песколовку, сочетающую в своей конструкции элементы тангенциальной и вертикальной песколовок, нефтеловушку-отстойник, дно которого имеет уклон от центра к периферии по направлению движения воды, что обеспечивает оседание осадков с последующим их удалением, затем очищаемую воду подвергают аэрации воздухом во флотаторе, который имеет цилиндрические перегородки, делящие его на зоны флотации и отстаивания сфлотированной воды, представленные конусным дном и трубопроводом для отвода осадков, что увеличивает эффект очистки за счет полноты прохождения процесса флотации и выпадения в осадок не выделившихся на предыдущих ступенях очистки загрязнений; после удаления загрязнений и осадков сфлотированную и отстоявшуюся воду пропускают через зернистый фильтр, где вода, двигаясь сверху вниз, проходит через него, затем делает поворот на 180 градусов, поднимается вверх до переливного отверстия, образованного перегородкой, установленной между зернистым и сорбционным фильтрами, и опускается вниз, затем поступает в сорбционный фильтр, где она поднимается снизу вверх, пока не достигнет патрубка для отвода очищенной воды, расположенного в верхней части сорбционного фильтра, при этом осадки с фильтров удаляют через патрубки для отвода осадков, расположенные в нижней части дна с уклонами каждого фильтра.

Недостатки способа. Способ ограничен в части применения только механических средств очистки и не использует эффективные химические реагенты влияющие на качество очистки стока. В устройстве, реализующем способ не применяются технические средства, обеспечивающие качественное физическое воздействие на очищаемую среду.

Известно, что для смешивания жидкостей разного химического состава и плотности, в том числе склонных к расслоению используются кавитационные устройства и вихревые смесители различных конструкций.

Известен кавитационный смеситель см. патент №2356611. Изобретение относится к области кавитационной обработки и может быть использовано при производстве суспензий и эмульсий. Смеситель содержит корпус с цилиндрической рабочей камерой внутри которой расположен приводной вал с кавитатором в виде крыльчатки с лопастями клиновидного профиля сечения. Лопасти размещены в плоскости, перпендикулярной оси вращения крыльчатки. При вращении крыльчатки, за ее лопастями образуются каверны, заполненные кавитационными микропузырьками, при «схлопывании» которых генерируются интенсивные быстроизменяющиеся поля высоких давлений и температур, воздействующие на компоненты, которые образуют устойчивую смесь.

Недостаток технического решения заключается в сочетании элементов конструкции, обеспечивающих динамичное вращательное движение и статичных. Такое сочетание усложняет конструкцию, в части достижения технического эффекта по формированию кавитационной зоны, в объеме которой обеспечивается смешивание компонентов.

Известен кавитатор, см. патент №2516638. Изобретение относится к устройствам для генерации кавитационных явлений и может быть использовано в теплоэнергетике, нефтехимической промышленности, системах подготовки углеводородных топлив к сжиганию, установках для очистки воды, в кавитационных технологиях, связанных с переработкой вязких нефтей, нефтепродуктов, каменноугольной смолы.

Кавитатор содержит конфузор, диффузор, сопло, завихряющий элемент, выполненный в виде геликоида, обтекатель, входной и выходной патрубки. Отличием предлагаемого кавитатора является то, что завихряющий элемент располагается в конфузоре и выполнен в виде периферийно расположенных сужающихся спиралевидных геликоидных каналов с выходом в сопло.

Каждый спиралевидный канал в поперечном сечении имеет форму геликоида с соотношением малой и большой осей 0,47…0,75 и с внутренним плавным сужением по длине спиралевидных каналов, которые одновременно закручены с числом витков от 1,5 до 2,5 вокруг конической поверхности в виде сходящихся к вершине конуса спиралей с шагом закрутки, увеличивающимся по мере сужения спиралевидных каналов, спиралевидные каналы имеют основной внутренний выступ, который по форме выполнен в виде геометрической поверхности второго порядка с узкого конца геликоида, и дополнительные внутренние плавные выступы, расположенные с тупого конца геликоида, геликоиды вместе с основным и дополнительными внутренними выступами закручены вокруг своих продольных осей спиралевидных каналов с шагом 0,9…1,3 от наибольшей оси геликоида в направлении, противоположном направлению закрутки спиралевидных геликоидных каналов вокруг конической поверхности.

В соответствии с описанием диффузор является непосредственным элементом, в котором возникает кавитация в потоке жидкости, выходящей с высокой скоростью из сопла. Кавитация возникает в результате местного понижения давления в жидкости в диффузоре, которое происходит из-за увеличения ее скорости. Недостатки конструкции. Конструкция кавитатора основана на схеме, в основе которой заложено осецентричное формирование очаговой зоны кавитации в диффузоре путем расположения периферийно расположенных сужающихся спиралевидных геликоидных каналов в конфузоре с выходом в сопло. Указанная схема не обеспечивает эффективного массообмена химических реагентов с потоком очищаемой среды, вследствие малого очагового контакта в активной зоне (диффузоре) кавитатора. Качественная очистка стока химическими реагентами требует некоторого времени, в течении которого протекают необходимые и достаточные химические реакции между реагентами и стоком. Например, озон - сильный окислитель, способный воздействовать на многие органические соединения, что имеются в сточных водах. Плохо растворяется в воде. Необходимая длительность контакта стока с озоном в среднем составляет 8-12 минут. Кавитатор, см. патент №2516638 не обеспечивает необходимую длительность массообмена между химическим реагентом и стоком для качественной очистки. Длительность взаимодействия озона с содержащимися в воде соединениями является техническим эффектом, характеризующим конструкцию кавитатора.

Известен кавитационный смеситель см. патент №2009709 (прототип). Сущность изобретения: кавитационный смеситель содержит цилиндрический корпус, внутри которого на патрубке закреплен полый кавитатор в виде конуса. Система отражателей обеспечивает отражение кавитационных струй жидкости в область между кавитатором и центральным отражателем, который расположен нормально к направлению струи жидкости, вылетающей из сопла.

Особенность кавитатора заключается в торможении потока очищаемой среды и его отражении кольцевым отражателем, поверхность которого наклонена к оси корпуса под углом, обеспечивающим отражение кавитационных струй в область между кавитирующим конусом и центральным отражателем. Применение кольцевого отражателя обеспечивает ударное распыление и отражение этой жидкости в кавитационную полость между центральным отражателем и конусом. Выполнение отражающей поверхности кольцевого отражателя, наклоненной к оси корпуса под углом, обеспечивает отражение кавитационных струй и, как следствие, ударное распыление.

Недостаток конструкции. Конструкция кавитатора см. патент №2009709 (прототип) основана на схеме, в основе которой заложено осецентричное формирование очаговой зоны кавитации в кавитирующем конусе, что не обеспечивает эффективного массообмена химических реагентов с потоком очищаемой среды, вследствие короткого времени контакта очищаемой среды с вводимыми в нее реагентами. Массообмен реагента, например, озона, (озоно-воздушная смесь) с объемом стока и микроорганизмами в стоке неэффективен. Очистка стока химическими реагентами требует времени достаточного, для качественной химической реакции между реагентами и стоком, так как растворимость химического реагента, например, озона в воде низкая. Кавитатор, см. патент №2009709 (прототип), не обеспечивает необходимую длительность массообмена между химическим реагентом и стоком.

Задача, положенная в основу предполагаемого изобретения, заключается в создании способа и устройства, обеспечивающих повышение эффективности массообмена между химическими реагентами вводимых в очищаемый сток и жидкой средой стока и, как следствие, эффективности очистки и осветления стока. Ближайшая техническая задача заключается в увеличении количества очагов и зон кавитации, интенсивности смешивания химических реагентов с жидкой средой стока, создания условий качественного массообмена в течение времени достаточного для эффективной очистки стока.

Предлагаемый способ основан на действиях, обеспечивающих явление множественной кавитации, как следствие разрыва сплошности потока с формированием в потоке нескольких пульсирующих кавитационных каверн с одновременным длительным, в сравнении с прототипом, механическим перемешиванием химических реагентов, введенных в массу очищаемого стока.

Явление кавитации возникает в жидкости при понижении в ней давления до предела, при котором происходят разрывы сплошности потока. Наступление кавитации характеризуется появлением мельчайших парогазовых пузырьков, которые при соответствующем развитии кавитации могут образовывать в потоке кавитационные пульсирующие каверны. Перемещаясь с потоком в область с более высоким давлением пузырьки захлопываются, формируя при этом ударную волну с выделением теплоты. Сокращение кавитационного пузырька происходит с большой скоростью и по своей сути является гидравлическим ударом. В результате схлопывания кавитационных газовых пузырьков высвобождается тепловая энергия с образованием ударных волн. Следствием этого являются места повышенной температуры жидкости до 1000°С, происходит тепловыделение. При кавитационном воздействии на очищаемый водосодержащий сток разрушаются коллоиды и частички, насыщенные бактериями и мельчайшими организмами. В зоне возникновения кавитации изменяются физико-химические свойства воды, значительно увеличивается рН, температура и химическая активность воды. Антибактериальное воздействие кавитации пропорционально ее интенсивности и времени обработки.

Предлагаемый способ очистки жидкого стока использует действия и операции, основанные на формировании кавитационных зон и отдельных кавитационных каверн, обусловленных изменением направления потока, его поворотом, изменением формы сечения потока, в том числе резким расширением и сужением потока, торможением и отражением потока в заданном направлении, перемещением потока в специальных условиях активного воздействия местных сопротивлений и шероховатости, изменением характера движения потока стока с ламинарного на турбулентный режим; механическим перемешиванием потока.

Устройство, осуществляющее действия и операции предлагаемого способа, обеспечивает управление действиями способа в заданном порядке, обеспечивает комплексное кавитационное, химическое и механическое воздействия на среду очищаемого потока.

Технический результат: очищение и осветление стока.

Предлагаемый способ содержит действия, осуществляемые в следующем порядке. Последовательность операций способа: перемещение потока сточных вод в трубопроводе, ввод в поток химических реагентов, ввод потока, состоящего из смеси химических реагентов и жидкой среды, из магистрального трубопровода в приемный патрубок реактора массообмена, торможение потока в полости активной зоны реактора массообмена отражателем, с отражением потока в радиальном направлении вдоль торцевой поверхности отражателя с перемещением отраженного потока в зазор между торцом отражателя и боковой панелью полости активной зоны реактора, перемещение потока в торцевом зазоре до контакта с обечайкой реактора, торможение потока обечайкой реактора, поворот потока и его перемещение в зазор между поверхностью отражателя и поверхностью внутренней полости активной зоны реактора, перемещение потока в щелевой полости сформированной между поверхностью отражателя и поверхностью внутренней полости активной зоны реактора до контакта с торцевой панелью реактора, торможение потока торцевой панелью реактора, изменение направления потока и ввод потока в зазор между торцом боковой панели реактора и торцом отражателя, перемещение потока в зазоре до выхода в патрубок реактора и перемещение потока из выходного патрубка в магистральный трубопровод.

Конструктивные признаки устройства, обеспечивающего выполнение действий способа в заданном порядке. Устройство состоит из корпуса и установленных в нем отражателей. Корпус состоит из последовательно соединенных обечаек, крайние из которых являются входным и выходным патрубками между которыми расположена обечайка реактора массообмена, в которой с зазором установлено не менее двух отражателей, один из которых установлен с зазором между внутренней поверхностью обечайки и наружной поверхностью отражателя, а также торцом отражателя и панелями, отделяющими обечайку реактора от обечаек входного и выходного патрубков, а второй отражатель расположен в зазоре между внутренней поверхностью обечайки реактора массообмена и наружной поверхностью отражателя.

Перечень фигур, поясняющих предполагаемое изобретение.

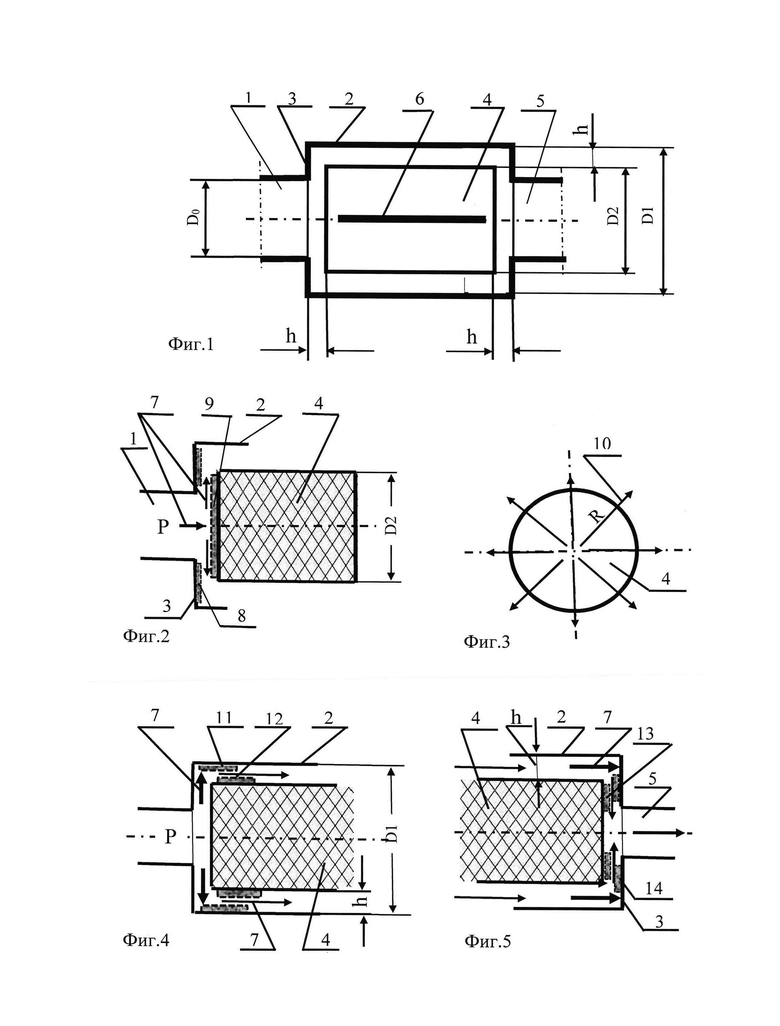

Фиг. 1 Конструкция устройства, обеспечивающая заданную последовательность действий способа.

Фиг. 2 Действие устройства по формированию очагов кавитации на входе в активную зону реактора массообмена.

Фиг. 3 Качественное изменение направления движения очищаемого стока.

Фиг. 4 Действие устройства по формированию очагов кавитации в активной зоне реактора массообмена.

Фиг. 5 Действие устройства по формированию очагов кавитации на выходе из активной зоны реактора массообмена.

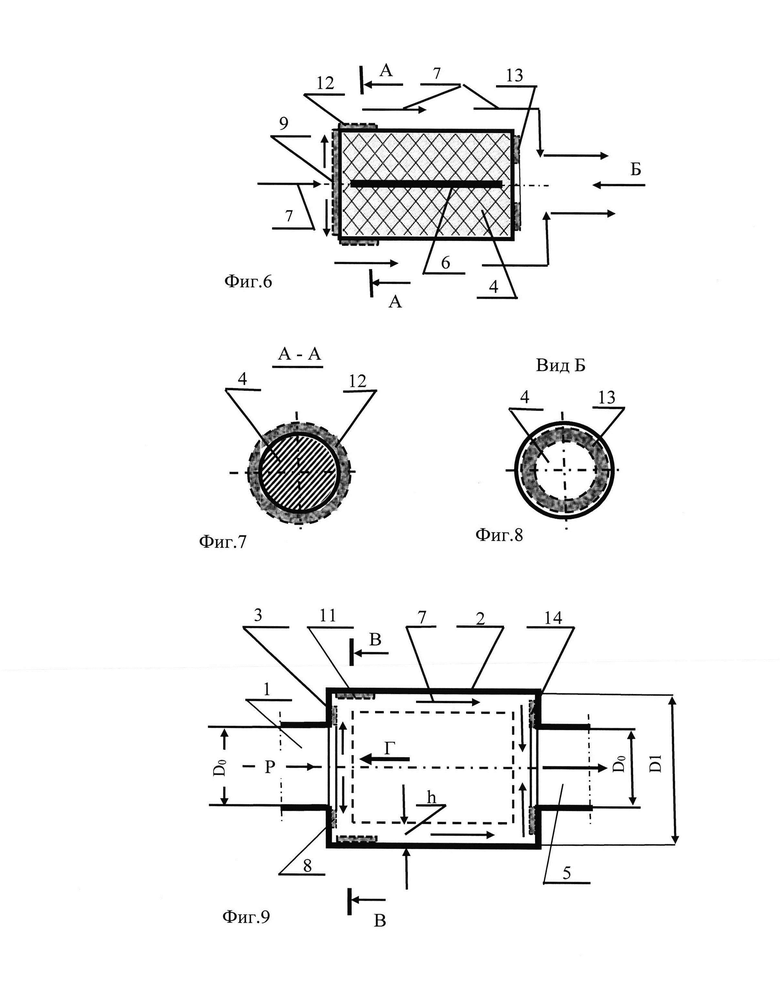

Фиг. 6 Формирование очагов кавитации на отражателе устройства.

Фиг. 7 Формирование очагов кавитации на отражателе устройства. Сечение активной зоны.

Фиг. 8 Формирование очагов кавитации на отражателе устройства. Вид активной зоны.

Фиг. 9 Формирование очагов кавитации на поверхности обечайки активной зоны реактора. Продольный разрез.

Фиг. 10 Формирование очагов кавитации на поверхности обечайки активной зоны реактора. Поперечное сечение.

Фиг. 11 Формирование очагов кавитации на поверхности панели, соединяющей обечайку активной зоны реактора с входным патрубком.

Фиг. 12 Соединение отражателей. Продольный разрез.

Фиг. 13 Формирование заданного зазора. Соединение отражателей. Поперечный разрез.

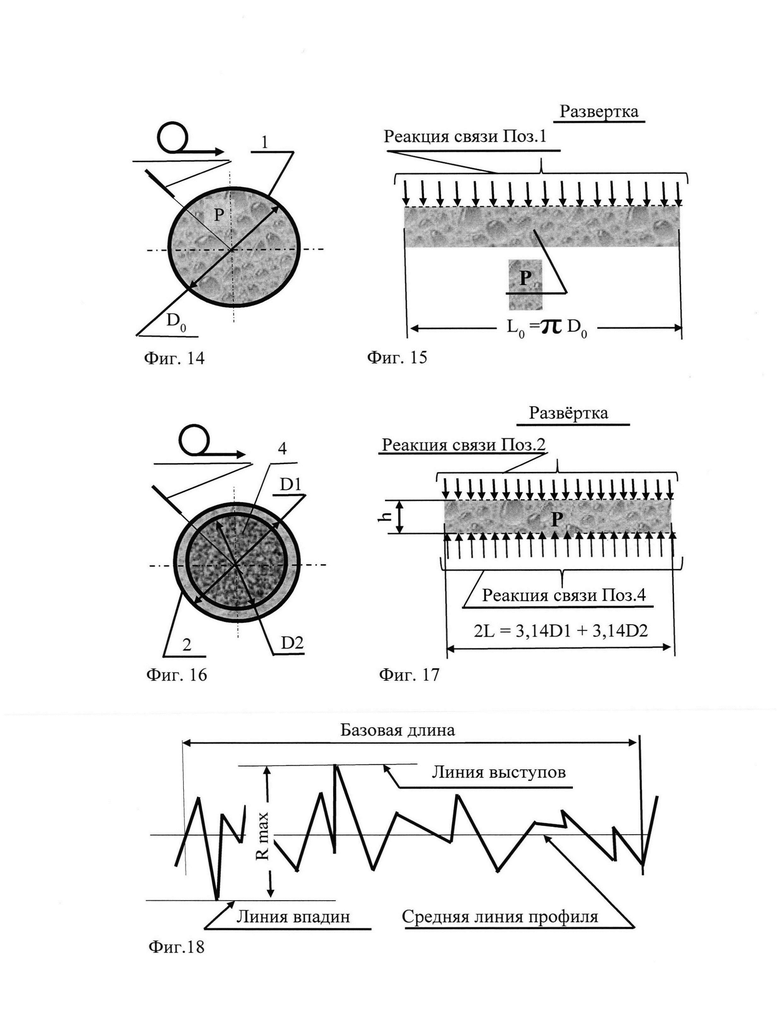

Фиг. 14 Базовый параметр трубопровода.

Фиг. 15 Развертка базы сравнения.

Фиг. 16 Качественные и количественные изменения в активной зоне реактора.

Фиг. 17 Развертка схемы силовых факторов в активной зоне реактора.

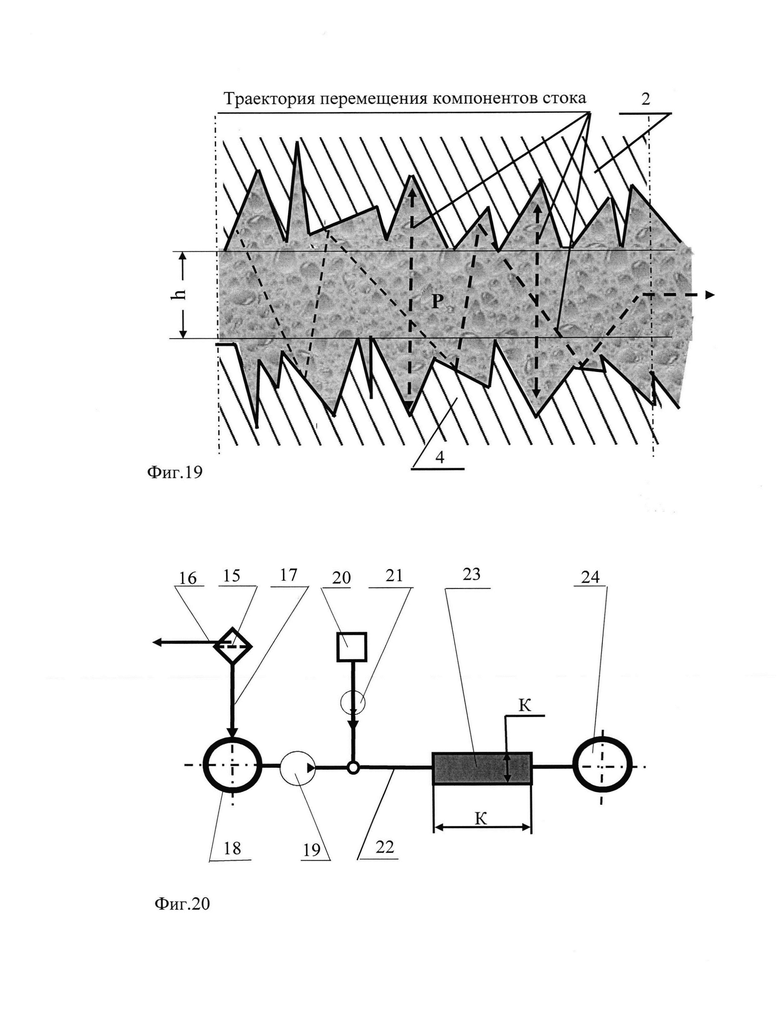

Фиг. 18 Параметры шероховатости поверхности, как фактора воздействия на ламинарный поток среды.

Фиг. 19 Перемещение стока в зазоре h. Турбулизация ламинарного слоя.

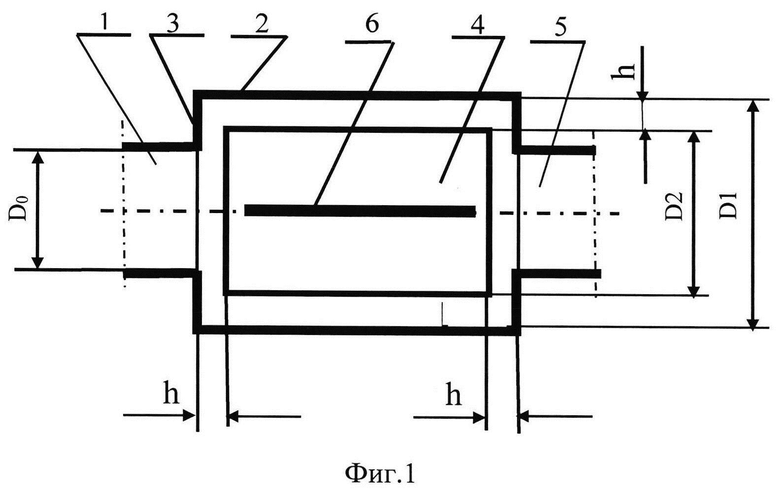

Фиг. 20 Место реактора в общей технологической схеме по очистке стока.

На фиг. 1 изображена конструкция устройства, реактора массообмена, обеспечивающая заданную последовательность действий способа. Реактор состоит из входного патрубка 1, корпуса активной зоны реактора 2, внутри которого расположен отражатель 4, на котором установлен отражатель 6 и выходного патрубка 5. Входной патрубок 1, корпус 2 и выходной патрубок 5 являются обечайками изготавливаемые из прочных конструкционных материалов, преимущественно сталей и соответствующих, например, профилям по ГОСТ 32931-2015. Техническому результату, по комплексной очистке стоков удовлетворяют все виды множества профилей по ГОСТ 32931-2015, каждый из которых является одним из возможных вариантов практического применения.

Технологически наиболее рациональным предполагается применение профиля круглой (цилиндрической) формы. Для обобщения всех возможных профилей, используемых в предлагаемой конструкции использован термин «обечайка», см., например, https://www.arma-prom.ru/chto-takoe-obechayka-truby. Обечайка - металлоконструкция в виде отрезка трубы конусовидной, круглой или овальной формы. Использованный термин «обечайка» см., например, https://metkom67.com/product/cilindricheskaya-obechajka/ - это деталь в форме цилиндра с поперечным сечением в форме кольца, реже квадратной, треугольной или иной формы. Для функционального различия обечаек 1, 2 и 5 используется термин обеспечивающий такое различие. С этой целью в описании указано, что обечайки 1 и 5 являются патрубками, т.е. короткими отрезками трубы, жестко соединенными с обечайкой 2 активной зоны реактора. Допустимость применения термина «патрубок» для указанного функционального обозначения следует, например, из словаря терминов https://sarrz.ru/slovar/patmbok.html, где патрубок - это небольшой отрезок трубы, присоединенный к резервуару, емкости или сосуду. Патрубок предназначен для подключения к трубопроводам, резервуарам, сосудам, аппаратам и емкостям. Жесткое соединение патрубков 1 и 5 с обечайкой 2 активной зоны реактора осуществляется панелями 3. Конструктивное соединение деталей 1, 2, 3 и 5 осуществляется, например, сваркой. В полости обечайки 2 расположен отражатель 4, представляющий собой физически твердое тело, преимущественно цилиндрической формы. Отражатель 4 может быть изготовлен из конструкционных материалов, например, сталей. На наружной поверхности отражателя 4 установлен отражатель 6, жестко соединенный с отражателем 4. Конструктивное соединение отражателей 4 и 6 может быть осуществлено сваркой. Отражатель 4 устанавливается в полости обечайки 2 с зазором h между торцом отражателя 4 и панелями 3, соответственно входного 1 и выходного 5 патрубков, а также с зазором h между внутренней поверхностью обечайки 2 и наружной поверхностью отражателя 4. Для цилиндрической формы обечайки 2 и цилиндрической формы отражателя 4 поперечное сечение зазора h будет иметь форму кольца на всей длине активной зоны реактора. Отражатель 6 выполняет одновременно несколько функций в составе реактора. Отражатель 6 формирует кавитационные каверны, турбулизирует поток среды, проходящей в кольцевом зазоре активной части реактора, и одновременно, формирует номинальный размер h между внутренней поверхностью обечайки 2 и наружной поверхностью отражателя 4, а также жестко соединяет отражатель 4 с обечайкой 2, создавая конструктивное единство реактора в целом.

На Фиг. 2 показано действие устройства по формированию очагов кавитации на входе в активную зону реактора массообмена. Поток сточных вод давлением Р перемещается из магистрального трубопровода во входной патрубок 1, где производится торможение потока торцом отражателя 4 и его поворот по торцевой поверхности в радиальном направлении. Отличие от прототипа заключается в том, что отражение потока производится не в направлении к оси устройства, а в противоположном направлении. Не в сторону области центральной оси устройства, а в противоположную сторону, не ограниченную габаритными размерами. Отраженный поток вводится в щелевой зазор h между торцом отражателя 4 и панелью 3 входного патрубка 1. Изменение направления потока 7 (поворот потока) под давлением Р формирует на торце отражателя 4 и плоскости панели 3 кавитационные участки 8 (панель 3) и 9 (торцевая часть отражателя 4).

На Фиг. 3 показано качественное изменение направления движения очищаемого стока. Зона кавитации распространяется в радиальном направлении 10 от центра устройства, охватывая всю торцевую поверхность отражателя 4.

На Фиг. 4 показано действие по формированию очагов кавитации в активной зоне реактора массообмена. Под действием давления Р поток 7 перемещается в направлении обечайки 2. Перемещение производится в щелевом зазоре h между торцом отражателя 4 и панелью 3 входного патрубка 1. Обечайкой 2 производится торможение потока и его поворот в кольцевую полость между обечайкой 2 и отражателем 4. Результат поворота -формирование каверн кавитации 11 на поверхности обечайки 2 и 12 вокруг отражателя 4. Дальнейшее движение потока происходит в кольцевой щелевой полости активной зоны реактора между обечайкой 2 и отражателем 4 до контакта с торцевой панелью 5. Так как поток 7 находится под постоянным давлением Р, то в процессе перемещения на него постоянно оказывается механическое воздействие со стороны отражателей 4, 6 и обечайки 2. Кольцевая полость между обечайкой 2 и отражателем 4 является качественным преобразованием потока, при котором существенно возрастает механическое воздействие на поток. Турбулизация потока в щелевом, кольцевом зазоре осуществляется, одновременно, со стороны обечайки 2 и отражателей 4 и 6.

На Фиг. 5 показано действие устройства по формированию очагов кавитации на выходе из активной зоны реактора массообмена. Под действием давления Р поток 7 перемещается в кольцевом щелевом зазоре в направлении панели 3 соединяющей обечайку 2 с выходным патрубком 5. Панель 3 тормозит поток 7 стока и отражает его в щелевой зазор между торцом отражателя 4 и панелью 3. Поворот потока приводит к формированию каверн кавитации 13, 14 на торце отражателя 4 и на плоскости панели 3. После перемещения потока в торцевом зазоре поток стока перемещается в выходной патрубок 5 и из него в магистральный трубопровод.

На Фиг. 6 показано формирование очагов кавитации на отражателе устройства в продольном сечении отражателя. Конструктивно отражатель состоит из двух элементов. Физически твердого тела 4, например, цилиндрической формы и расположенного на нем отражателя 6. Функционально отражатель 4, в составе реактора, обеспечивает вдоль цилиндрической поверхности кольцевой щелевой зазор h, качественно меняющий форму потока, перемещающегося в кольцевом зазоре и увеличивающий кратно механическое воздействие силовых факторов на жидкую среду. Отражатель 6 располагается вдоль отражателя 4 и жестко, например, сваркой соединяется с ним. По отношению к набегающему потоку отражатель 6 является местным сопротивлением и также, как и отражатель 4 генерирует кавитационные каверны. Одновременно, отражатель 6 является соединительным элементом между отражателем 4 и обечайкой 2. Также, как и отражатель 4 он изготавливается из прочных конструкционных материалов, например, сталей или отливается (формообразование литьем) совместно с отражателем 4. Например, чугунное литье в форму. Конструкция отражателя 4 обеспечивает образование каверн кавитации 9 и 13 на торцах и 12 на цилиндрической поверхности отражателя. Механическое воздействие на поток на всей длине отражателей 4 и 6.

На Фиг. 7 показано формирование очагов кавитации на отражателе 4 в поперечном сечении активной зоны. Сечение А - А кавитационного очага показывает, что кавитационные каверны 12 расположены на развитой поверхности отражателя 4 в кольцевой зоне активной части реактора. В сравнении с прототипом существенно увеличена площадь формирования зоны кавитации.

На Фиг. 8 показано формирование очагов кавитации 13 на торце отражателя 4. Каверны кавитации 13 полностью охватывают торцевую часть отражателя 4.

На Фиг. 9 показано формирование очагов кавитации в продольном разрезе реактора на поверхности обечайки 2. В процессе перемещения стока 7 в зазоре h на поверхности обечайки 2 и панелей 3, соединяющих обечайку 2 с обечайками входного 1 и выходного 5 патрубков формируются кавитационные каверны 8, 11 и 14, являющиеся следствием торможения и поворота потока отражателем 4 в условиях действующего давления Р потока.

На Фиг. 10 показано формирование очагов кавитации 11 в поперечном сечении В - В реактора на поверхности обечайки 2.

На Фиг. 11 (вид Г см. Фиг. 9) показано формирование очагов кавитации 8 на поверхности панели 3 соединяющей обечайку 2 активной зоны реактора с входным патрубком 1. Каверны кавитации являются следствием торможения и поворота потока среды отражателем 4 в условиях действующего давления Р потока.

На Фиг. 12 показано соединение отражателей 4 и 6. Продольный разрез. Отражатель 6 введен в реактор массообмена, как элемент конструкции обеспечивающий:

- формирование зон кавитации в дополнение к действию отражателя 4;

- механическое воздействие на поток, в части турбулизации потока и механического его перемешивания;

- ориентацию отражателя 4 в полости обечайки 2;

- соединение отражателя 4 с обечайкой 2 в единую конструкцию;

- формирование зазора h;

- формирование кольцевой зоны активной части реактора.

Конструктивное единство отражателя 4 с обечайкой 2 обеспечивается жестким соединением с отражателем 6, например, сваркой. Необходимость заданной ориентации отражателя 4 относительно панелей 3 и обечайки 2 обусловлена характером движения потока в кольцевой зоне активной части реактора и торцевых щелевых зазорах.

Для выполнения указанных выше условий достаточно одного отражателя 6 соединенного одновременно, с отражателем 6 и обечайкой 2. Для увеличения эффективности механического воздействие на поток возможно размещение нескольких отражателей 6 между отражателем 4 и обечайкой 2.

На Фиг. 13 показано поперечное сечение Д-Д и формирование заданного зазора h. Соединение отражателей 4 и 6.

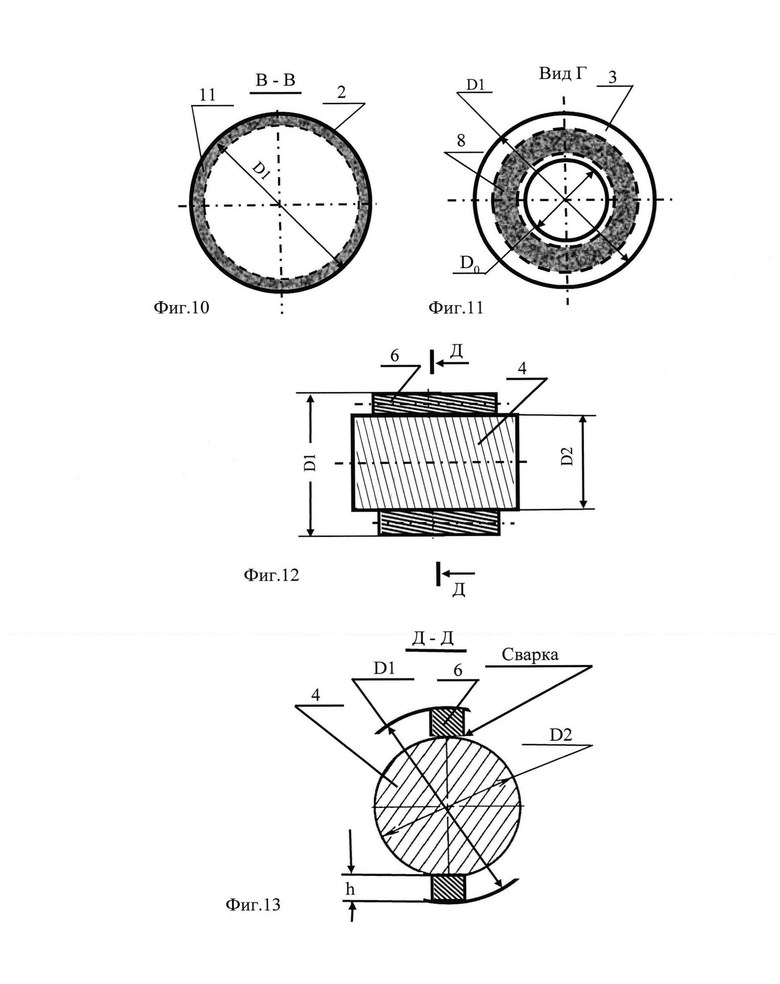

На Фиг. 14 показан базовый параметр начального состояния потока среды находящегося во входном патрубке 1, до преобразования потока реактором. D0 - внутренний диаметр обечайки входного патрубка 1.

На Фиг. 15 показана развертка сечения базы сравнения. Давление Р со стороны потока сточных вод уравновешивается реакцией связи обечайки 1 входного патрубка. Механическое воздействие со стороны обечайки входного патрубка 1 в сечении D0 характеризуется длиной окружности сечения D0 и составляет L0=3,14D0, где D0 внутренний диаметр входного патрубка 1, a L0 длина окружности в рассматриваемом сечении. На Фиг. 16 показаны качественные и количественные изменения в активной зоне реактора. Качественно изменилась форма потока. В кольцевой щелевой полости между обечайкой 2 и отражателем 4 поток находится под действием силовых факторов со стороны отражателя 4 и обечайки 2. Кольцевая форма потока определена зазором h=(D1 - D2)/2.

На Фиг. 17 показана развертка силовых факторов в активной зоне реактора. Давление Р со стороны потока сточных вод уравновешивается реакцией связи обечайки 2 и отражателя 4. Силовой фактор отражателя 6 не рассматривается. Механическое воздействие на поток (турбулизация) происходит со стороны обечайки 2 и отражателя 4 одновременно, в каждом сечении активной зоны реактора и характеризуется длиной окружности обечайки 2 в сечении, где длина окружности обечайки L1=3,14 D1 и одновременно, длиной окружности отражателя 4 в сечении, где длина окружности L2=3,14 D2.

На Фиг. 18 показаны параметры шероховатости поверхности, как фактора воздействия на поток среды, в том числе на ламинарный слой потока проходящего через реактор массообмена. Обечайка 2 и отражатель 4 изготавливаются способами механической обработки, например, из конструкционных, легированных сталей, алюминиевых сплавов, листового проката, чугуна и иных материалов, обеспечивающих безотказность, безопасность и ремонтопригодность при эксплуатации. Для указанных материалов поверхность всегда имеет микродефекты, которые обусловлены природой материала, инструмента, оснастки, технологического оборудования, температурных режимов и др. факторов. Степень микродефектов деталей любого вида и профиля определяется как шероховатость поверхности. Основными параметрами, характеризующими шероховатость поверхности, являются:

- Ra - среднее арифметическое отклонение профиля, мкм;

- Rz - высота неровностей профиля по десяти точкам, мкм.

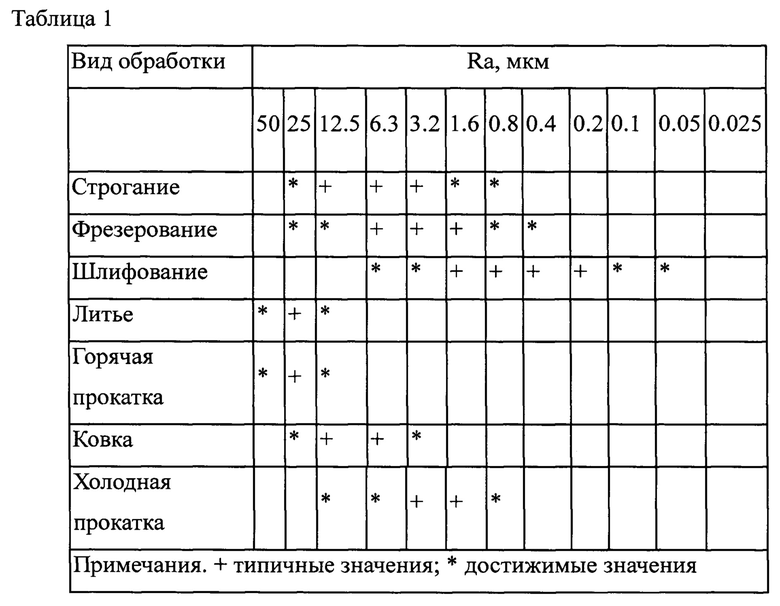

В таблице 1 приведены значения шероховатости Ra для отдельных видов обработки.

Материалы, используемые для профилей труб, листового проката, в том числе для обечайки 2, отражателей 4 и 6, панелей 3 соединяющих патрубки 1 и 5 с обечайкой 2, имеют шероховатую поверхность с микронеровностями Ra, которые влияют на массообмен реагента со средой стока. В реакторе массообмена обеспечивается активное воздействие микронеровностей на среду, перемещающуюся в зоне, ограниченной обечайкой 2 и отражателями 4 и 6, панелями 3, в условиях давления потока Р в полости зазора h.

Фиг. 19 Перемещение стока в зазоре h. Турбулизация ламинарного слоя. Шероховатость поверхностей реактора обеспечивает переход ламинарной части потока, прилегающего к шероховатой части профиля обечайки 2, панелей 3, отражателей 4 и 6 к турбулентной форме движения, которое сопровождается интенсивным перемешиванием среды, с введенными в нее химическими реагентами, с пульсациями скоростей и давлений. Наряду с основным продольным перемещением потока происходят поперечные перемещения и вращательные движения отдельных объемов жидкости. Переход от ламинарного режима к турбулентному реализуется независимо от формообразования зон кавитации на поверхностях обечайки 2, панелей 3 и отражателей 4 и 6, при определенной скорости движения потока.

На Фиг. 20 показано место реактора массообмена в общей технологической схеме по очистке стока.

В состав технологической линии очистки промышленных и бытовых стоков входит устройство 15, например, фильтр разделяющий сток на твердую 16 и жидкую 17 фракции. Резервуар 18 для сбора жидкой фракции после фильтрации и отделения твердой фракции. Трубопровод 22 соединяющий функциональные агрегаты. Насос 19 обеспечивающий перемещение стока. Емкость 20 наполненная химическими реагентами, например, пергидролем и/или генератор озона. Насос 21 обеспечивающий подачу реагентов в магистральный трубопровод 22. Генератор массообмена 23 встроенный в трубопровод после точки ввода химических реагентов. Резервуар 24 для сбора стока, прошедшего обработку. Встраивание генератора массообмена 23 в трубопровод может быть осуществлено, например, фланцевым соединением, расположенным на входном и выходном патрубках реактора. Из реактора массообмена 23 сток, прошедший очистку, перемещается в накопительную емкость 24 для дальнейших действий по его использованию. Габаритный параметр реактора К позволяет масштабировать размеры реактора 23 без ограничений, наращивая мощности по очистке стока и времени воздействия реагентов в стоке на деструктивные включения.

Операции способа включают действия известные из аналогов:

- Перемещение потока сточных вод в трубопроводе;

- Ввод в поток химических реагентов;

- Ввод потока, состоящего из смеси химических реагентов и жидкой среды, из магистрального трубопровода в приемный патрубок реактора массообмена.

Операции способа включают действия отличные от действий прототипа:

- Торможение потока 7 выходящего из входного патрубка 1 отражателем 4, с отражением потока в радиальном направлении вдоль торцевой поверхности отражателя 4 и перемещением отраженного потока в зазор h между торцом отражателя 4 и боковой панелью 3 соединяющей обечайку 2 с обечайкой входного патрубка 1;

- Перемещение потока 7 в торцевом зазоре h между торцом отражателя 4 и боковой панелью 3 до контакта с обечайкой 2 реактора и торможение потока обечайкой 2 реактора с поворотом потока 7 в кольцевой щелевой зазор между поверхностью отражателя 4 и поверхностью обечайки 2 активной зоны реактора, перемещение потока 7 в зазоре h кольцевой щелевой полости сформированной между поверхностью отражателя 4 и поверхностью обечайки 2 активной зоны реактора до контакта с торцевой панелью 3 реактора;

- Торможение потока 7 панелью 3 соединяющей обечайку 2 с обечайкой выходного патрубка 5 реактора, обеспечивающей поворот потока 7 и его ввод в зазор h между торцом боковой панели 3 соединяющей обечайку 2 с обечайкой выходного патрубка 5 реактора и торцом отражателя 4;

- Перемещение потока 7 в зазоре h до выхода в патрубок реактора и перемещение потока из выходного патрубка 5 в магистральный трубопровод.

- Перемещение потока 7 в зазоре h кольцевой щелевой полости сформированной между поверхностью отражателя 4 и поверхностью обечайки 2 активной зоны реактора проводится с одновременным отражением потока 7 отражателем 6 расположенным между обечайкой 2 и отражателем 4.

Операции способа формируют несколько, одновременно действующих, силовых факторов обеспечивающих качественный массообмен химических реагентов в промышленных и бытовых стоках:

1. формируют зоны и каверны кавитации и их ударное воздействие на поток;

2. обеспечивают турбулизацию потока стока путем механического воздействия на сток со стороны элементов конструкции реактора массообмена;

3. обеспечивают перевод ламинарного движения потока, прилегающего к поверхности деталей реактора в турбулентное средствами и материалами, используемыми в реакторе.

Конструкция реактора обеспечивает длительный контакт времени воздействия реагентов в стоке на деструктивные включения.

Технический результат.Высокая степень очистки, обеззараживания, осветления и устранение запахов при обработке промышленных и бытовых стоков.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБЕЗЗАРАЖИВАНИЯ СТОЧНЫХ И ПРИРОДНЫХ ВОД | 2006 |

|

RU2328450C2 |

| СПОСОБ ОБЕЗЗАРАЖИВАНИЯ И ОЧИСТКИ ЖИДКИХ СРЕД И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2585635C1 |

| СПОСОБ АКТИВАЦИИ ПРОЦЕССОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2526446C1 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2282492C2 |

| РЕАКТОР И КАВИТАЦИОННЫЙ АППАРАТ | 2007 |

|

RU2371245C2 |

| СПОСОБ ОБЕЗЗАРАЖИВАНИЯ ПИТЬЕВОЙ И СТОЧНЫХ ВОД И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2328449C2 |

| РОТОРНЫЙ АППАРАТ | 2009 |

|

RU2403963C1 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ В ПОТОКЕ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2299766C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ, СТАТИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЭМУЛЬГИРОВАНИЯ И ГИДРОДИНАМИЧЕСКОЕ МНОГОСЕКЦИОННОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ГОМОГЕНИЗАЦИИ ЭМУЛЬСИИ | 2001 |

|

RU2202406C2 |

| Кавитационный реактор | 1988 |

|

SU1662653A1 |

Изобретение относится к технике очистки промышленных и бытовых стоков, в том числе стоков животноводческих комплексов. Способ включает перемещение потока сточных вод в трубопроводе, ввод в поток химических реагентов, ввод смеси реагентов в жидкой среде в патрубок реактора массообмена. Торможение потока в полости активной зоны реактора массообмена отражателем с отражением потока производится в радиальном направлении вдоль торцевой поверхности отражателя с перемещением отраженного потока в зазор между торцом отражателя и боковой панелью полости активной зоны реактора. Далее осуществляют перемещение потока в торцевом зазоре до контакта с обечайкой реактора, торможение потока обечайкой реактора и его перемещение в зазор между образующей поверхности отражателя и образующей внутренней полости активной зоны реактора, перемещение потока в щелевой полости, сформированной между образующей поверхности отражателя и образующей внутренней полости активной зоны реактора, до контакта с торцевой панелью реактора, торможение потока торцевой панелью реактора и ввод потока в зазор между торцом боковой панели реактора и торцом отражателя и перемещение потока в зазоре до выхода в патрубок реактора и перемещение потока из выходного патрубка в магистральный трубопровод. Технический результат: высокая степень очистки, обеззараживания, осветления и устранение запахов при обработке промышленных и бытовых сточных вод. 20 ил., 1 табл.

Способ очистки сточных вод, включающий перемещение потока сточных вод в трубопроводе, ввод в поток химических реагентов, ввод смеси реагентов в жидкой среде в патрубок реактора массообмена, торможение потока в полости активной зоны реактора массообмена отражателем, отличающийся тем, что отражение потока производится в радиальном направлении вдоль торцевой поверхности отражателя с перемещением отраженного потока в зазор между торцом отражателя и боковой панелью полости активной зоны реактора, перемещение потока в торцевом зазоре до контакта с обечайкой реактора, торможение потока обечайкой реактора и его перемещение в зазор между образующей поверхности отражателя и образующей внутренней полости активной зоны реактора, перемещение потока в щелевой полости, сформированной между образующей поверхности отражателя и образующей внутренней полости активной зоны реактора, до контакта с торцевой панелью реактора, торможение потока торцевой панелью реактора и ввод потока в зазор между торцом боковой панели реактора и торцом отражателя, перемещение потока в зазоре до выхода в патрубок реактора и перемещение потока из выходного патрубка в магистральный трубопровод.

| ДИСПЕРГАТОР | 1991 |

|

RU2074117C1 |

| Кавитационный смеситель | 1984 |

|

SU1287928A1 |

| КАВИТАЦИОННЫЙ СМЕСИТЕЛЬ | 1991 |

|

RU2009709C1 |

| ГИДРОДИНАМИЧЕСКИЙ ИЗЛУЧАТЕЛЬ | 1995 |

|

RU2081690C1 |

| Гидродинамический смеситель | 2016 |

|

RU2625874C1 |

| ДИСПЕРГАТОР ДЛЯ МАЛОВЯЗКИХ ЭМУЛЬСИЙ И СУСПЕНЗИЙ | 2007 |

|

RU2349374C1 |

| US 20120033524 A1, 09.02.2012. | |||

Авторы

Даты

2025-04-28—Публикация

2024-03-11—Подача