Предлагаемое изобретение относится к области строительства, например к оперативному строительству различных зданий, сооружений ограниченного срока эксплуатации (временных сооружений), сооружений, возводимых при сезонных работах, при возникновении чрезвычайных ситуаций, сооружений в отдаленных районах, сооружений в экстремальных условиях, а также в холодном или арктическом климате.

В качестве ближайшего аналога предлагаемого изобретения может быть выбран способ быстрого (оперативного) возведения зданий и/или сооружений либо изготовления отдельных строительных конструкций путем нагнетания текучей среды в деформируемую затвердевающую оболочку, описанный в патенте Швейцарии СН609409, опубликованном в 1979 г. При очевидных преимуществах данной технологии, заключающихся в возможности возведения быстрого и получения самых разнообразных конструкций, сооружения, а также их отдельные элементы будет характеризоваться низкой прочностью, которая будет определяться исключительно механическими свойствами материала и геометрией оболочки. Кроме того, известный способ не приспособлен к использованию местных, «подручных» материалов, специально не предназначенных для использования в предложенной технологии. Данное изобретение устраняет перечисленные выше недостатки и предлагает способ быстрого (оперативного) строительства при обеспечении прочностных характеристик возводимых объектов, а также способ оперативного строительства, обеспечивающие эффективное и качественное использование практически любого местного строительного материала.

Предложен способ быстрого (оперативного) возведения зданий и/или сооружений либо изготовления отдельных строительных конструкций путем подачи текучей среды в деформируемую затвердевающую оболочку. В отличие от аналога текучая среда обладает характеристиками мягкого вещества (мягкого материала), то есть представляет собой, в первую очередь, жидкую (тестообразную, пенообразную) или сыпучую (гранулированную) среду. Термин мягкое вещество, представляющий собой перевод устоявшегося в зарубежной литературе термина «soft matter», «matiére molle», выбран как термин, позволяющий обобщить физические свойства материалов, используемых в качестве текучих сред. Данное изобретение позволяет на основе пневмокаркасных и воздухоопорных конструкций создать более прочные и, в большинстве случаев, более утепленные сооружения или же оперативно осуществить достройку, совершенствование и укрепление пневмокаркасных и воздухоопорных сооружений. Возведение, упрочнение и достройка осуществляются с применением самых разнообразных материалов, веществ и методов заполнения в имеющиеся или дополнительные полости или рукава на оболочке с использованием способов инициирования отвердения или же самопроизвольного их отвердения и исключают проведение специальных монтажных работ с внесением дополнительных элементов конструкций. Это и определяет быстроту возведения данных сооружений. Оперативности возведения способствует и то, что сохраняется способ развертывания пневмокаркасных и воздухоопорных конструкций наполнение воздухом под давлением, который является максимально быстрым из всех существующих способов.

В качестве упомянутой текучей среды, обладающей характеристиками мягкого вещества, используют жидкую среду, выбранную из перечня, включающего по меньшей мере: воду или водные растворы; различные виды растворов бетона (пенобетона, шлакобетона, полистиролбетона, фибробетона); строительные растворы; полимерные материалы в расплавленном, вязком или размягченном состоянии (например пеноизол); клеевой материал. Причем перечисленные выше жидкие среды могут быть использованы в различных комбинациях относительно различных частей здания и/или сооружения либо отдельной строительной конструкции.

Также в качестве упомянутой текучей среды, обладающей характеристиками мягкого вещества, используют сыпучую среду, выбранную из перечня, включающего по меньшей мере: специально подготовленные гранулы или фракции полимерных материалов (включая гранулы пенопласта); керамзит, шлак или другие специализированные фракции алюмосиликатных (глинистых) материалов; различные виды ваты; мох; перо птицы; шерсть; снежную и/или ледяную крошку; древесные опилки, стружку. Причем перечисленные выше сыпучие среды могут быть использованы в различных комбинациях относительно различных частей здания и/или сооружения либо отдельной строительной конструкции.

Для нагнетания упомянутой текучей среды, обладающей характеристиками мягкого вещества, используют подачу шнековым способом или пневмотранспортировку (в отдельных случаях пневмотранспортировку совместно с горячим паром).

Конструкция упомянутой деформируемой затвердевающей оболочки может быть выбрана из перечня, включающего, по меньшей мере: плотную непроницаемую оболочку; проницаемую, например сетчатую, оболочку; оболочку с рельефной или ворсистой поверхностью; армированную оболочку.

Перечисленные выше конструкции могут быть использованы в различных комбинациях относительно различных частей здания и/или сооружения либо отдельной строительной конструкции.

Для нагнетания упомянутой текучей среды, обладающей характеристиками мягкого вещества, и/или нанесения покрытия на упомянутую деформируемую затвердевающую оболочку используют средства, выбранные из перечня, включающего, по меньшей мере: гибкий трубопровод (шланг) на, по меньшей мере, одном участке которого расположена втулка с гибкой щетиной, обеспечивающей фиксацию и выравнивание упомянутого трубопровода (шланга) в центре полости оболочки; гибкий трубопровод (шланг), оборудованный гибким спиралевидным шнеком; гибкий трубопровод (шланг), оборудованный вентилятором; механические средства, управления потоком нагнетаемой среды внутри оболочки, например сетки, сита и/или шторки; подвижный конусный модуль с раздвижными (зонтичными) пластинами, закрепленный на конце трубопровода (шланга). Причем возможно использование перечисленных выше средств в различных комбинациях.

Затвердевание упомянутой текучей среды, обладающей характеристиками мягкого вещества, и/или упомянутой деформируемой затвердевающей оболочки происходит в результате физического процесса, выбранного из перечня, включающего, по меньшей мере: спекание (сваривание) под действием горячего воздуха, горячего пара и/или огненно-газовых струй; склеивание при помощи различных клеящих веществ с доставкой их в полости каркаса жидком виде, в виде аэрозоля или пены; схватывание разнообразных видов бетона или строительных растворов; застывание (для полимеров) и замерзание для воды или водных растворов. Причем перечисленные выше процессы могут быть использованы в различных комбинациях относительно различных частей здания и/или сооружения либо отдельной строительной конструкции.

Затвердевание деформируемой оболочки происходит во временные периоды, выбранные из перечня, включающего: время после нагнетания текучей среды в деформируемую оболочку; время, в течение которого текучая среда нагнетается в деформируемую оболочку. Причем перечисленные выше временные периоды могут быть использованы в различных комбинациях относительно различных частей здания и/или сооружения либо отдельной строительной конструкции.

Внутренняя полость упомянутой деформируемой затвердевающей оболочки может быть армирована, например, стальными тросами, в том числе со стальной проволочной «щетиной».

Согласно предложенному способу может быть изготовлена конструкция, состоящая из совокупности полостей, например трубок; конструкция с жестким либо гибким каркасом.

Практическое использование предложенного способа может быть пояснено следующим образом (на перечне возможных вариантов технологии сооружения конструкции, не исключающем и иные решения, не противоречащие существу предложенного способа).

Для более качественного улучшения теплоизоляционных свойств пневмокаркасных сооружений рекомендуется использовать конструкции со сплошным пневмокаркасом (пневмокорпусом) без пережимов между соседними оболочками. Оболочки в них должны соединяться между собой двумя швами на расстоянии (фиг. 1).

Упрочнение (отвердение) пневмокаркасных и воздухоопорных сооружений может осуществляться как одновременно с развертыванием и наполнением воздухом, так и после их развертывания и полной установки на месте, или же по истечении какого-то времени, когда это станет необходимым. До истечения этого времени сооружение может функционировать и эксплуатироваться как пневмокаркасное или воздухоопорное. Заполнение полостей пневмокаркасных сооружений различными материалами можно производить, как поочередно, так и одновременно. При поочередном заполнении полости должны быть изолированы друг от друга (сдутие одной не должно влиять на остальные). При этом можно использовать принцип поддержки соседних полостей, наполненных воздухом. В некоторых случаях поддержка эта может оказаться достаточной для устойчивости сооружения, что позволит отказаться от предварительного отвердения оболочки. Одновременное заполнение всех полостей ускорит процесс, но при его проведении могут возникнуть проблемы в устойчивости сооружения (если не использовать предварительное отвердение оболочки).

Конструкция эластичной оболочки сооружений должна быть подготовлена и унифицирована для проведения одного или нескольких способов ее заполнения, укрепления и/или отвердения. Наполнение пневмокаркасных сооружений будет осуществляться в полости каркаса, воздухоопорных - в специализированно подготовленные и закрепленные на оболочке полости. Для упрочнения воздухоопорных сооружений предлагается оперативная перестройка (достройка) их этими же методами в каркасно-тентовые сооружения.

Перестройка (достройка) и упрочнение данного типа сооружений включает процессы как отвердения оболочки, так и заполняющего материала. При этом упрочнение и повышение теплоизоляционных свойств сооружений будет осуществляться главным образом за счет заполнителя. Основными же функциями отвердевшей оболочки будут создание условий для облегчения доставки в нее заполнителя и его отвердения, функция несъемной опалубки, а также изолирующая функция. Не исключается (как один из вариантов), перестройка сооружений только за счет инициирования отвердения эластичной оболочки как с последующим ее заполнением, так и без него.

Для заполнения можно использовать сыпучие, вязкопластичные, жидкие, мягкие (нежесткие) материалы (для успешной транспортировки способом нагнетания они должны быть разделены на куски), а также строительные растворы. В качестве сыпучих заполнителей можно применять древесные опилки, гранулированные или комковатые полимерные материалы, керамзит, шлак и др. Они должны быть специализированно подготовлены, желательно однородной фракции и отсортированы (отсеяны) от тонкой фракции. Из вязкопластичных материалов можно использовать пеноизол или расплавленные полимеры. В качестве жидких можно применять обыкновенную воду (применение воды рассматривается в особом случае, при осуществлении отвердения способом замерзания). Из нежестких материалов можно использовать минеральную вату, стекловату, мох и т.п.

Автором предлагаются следующие варианты заполнения оболочки:

- без отвердения оболочки, нагнетанием заполнителя, с последующим его отвердением;

- с нагнетанием заполнителя и одновременным проведением инициирования отвердения как его, так и оболочки;

- поэтапно, сначала - инициирование отвердения оболочки, и после ее становления нагнетание заполнителя без проведения его отвердения или застывания;

- поэтапно, сначала - инициирование отвердения оболочки, а после ее отвердения и становления нагнетание заполнителя с инициированием его отвердения или же последующим самопроизвольным его застыванием.

Упрочнение без предварительного отвердения оболочки будет возможно при следующих условиях:

- при заполнении вязкопластичными материалами, менее провоцирующими нарушение формы и устойчивости сооружения, которые после отвердения станут твердыми;

- при постепенном или прерывистом заполнении, то есть при таком заполнении, когда поставка сверху последующей порции неотвердевшего заполнителя будет осуществляться после отвердения нижележащего предыдущего, то есть производить постепенное наращивания заполнителя в том объеме, который не провоцировал бы смятие и проседание оболочки;

- при заполнении с использованием поддержки соседних полостей или наполненных воздухом, или же уже отвердевших. Здесь возможно произвести заполнение с отвердением заполняющего материала избирательно, поочередно, с таким расчетом, чтобы соседние полости, наполненные воздухом, в состоянии были вынести нагрузку соединенной с ними наполняемой и отвердевающей полости, или по-другому - создать предварительный «скелет», а затем, уже используя поддержку этого затвердевшего «скелета», осуществлять заполнение остальных полостей. Также возможно произвести сначала поочередное, «разреженное» в виде скелета отвердение оболочек, а затем, уже используя их поддержку, заполнять остальные оболочки, уже без их отвердения.

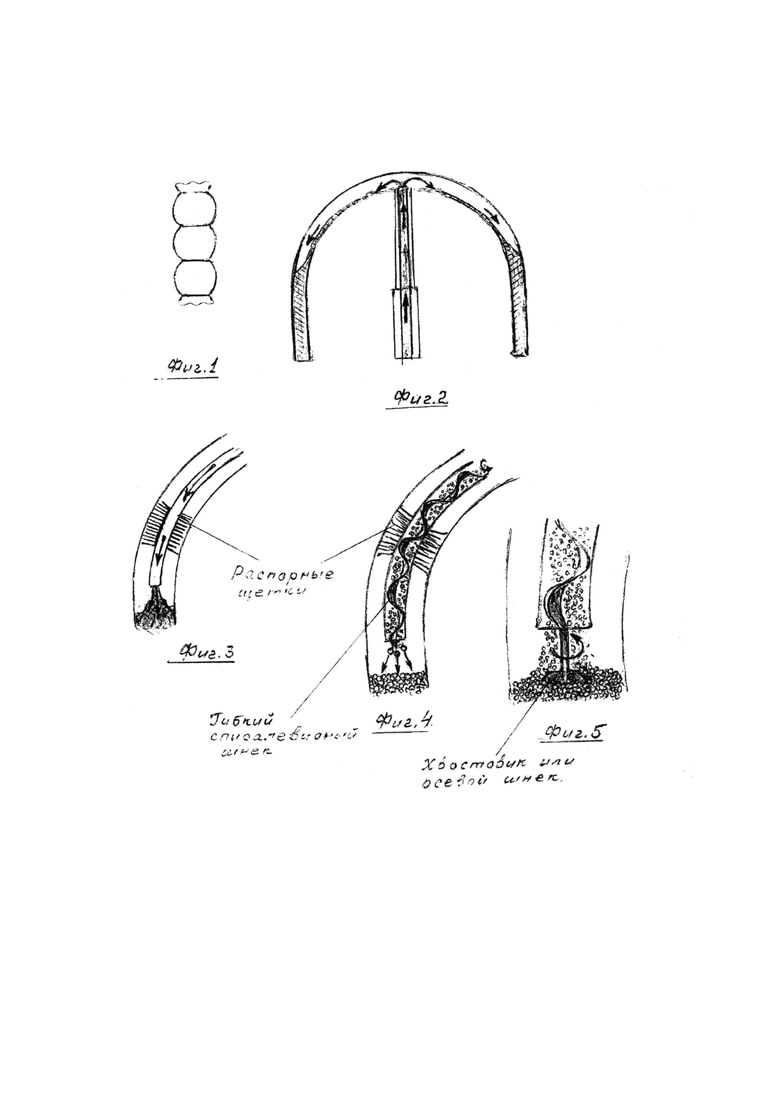

Заполнение жидкими или вязкопластичными материалами полостей каркаса не составит большой сложности. Жидкий заполнитель можно поставлять как сверху (с конька или свода), так и снизу с помощью обычного шланга. Вязкопластичный и сыпучий заполнитель только сверху. Строительные растворы также желательно нагнетать сверху. Заполнение полостей каркаса различными материалами предлагается осуществлять изнутри сооружения, используя трубчатую стойку или несколько стоек, возможно, телескопической конструкции, которые будут служить одновременно и дополнительными опорами (фиг. 2).

При заполнении жидким вязкопластичным материалом или строительным раствором нагнетательный шланг с патрубком должен быть вдвинут внутрь полости и подниматься по мере заполнения. В варианте без предварительного отвердения полостей каркаса нарастающее давление воздуха за счет поступления заполнителя необходимо будет стравливать клапаном. Причем для фиксации патрубка в центре полости автор предлагает универсальную втулку с радиально расположенной гибкой щетиной щеток (фиг. 3).

Наиболее оптимальным способом поставки сыпучего материла внутрь полости, по мнению автора, будет подача его с помощью гибкого шнека. При этом заполнение и фиксация подающего шланга с патрубком в полости каркаса будут те же, что и при подаче вязкопластичного заполнителя (фиг. 4).

Для более плотной укладки сыпучего материала в полости, перемешивания и разравнивания его по мере поступления предлагается использовать выступающий из патрубка и погруженный в заполнитель хвостовик или же осевой шнек, вращающийся совместно со спиралевидным шнеком (фиг. 5).

Другим способом наполнения сыпучего материала в полость конструкции может быть пневмотранспортировка, то есть нагнетание под напором воздуха. Не исключен вариант применения такого способа одновременно с развертыванием сооружения, то есть нагнетать заполнитель сразу, тем же воздухом, осуществляющим его раскрытие и становление.

Чтобы исключить возможность выбрасывания заполняющего оболочку материала в обратном направлении за счет завихрения воздуха предлагаются следующие решения:

- Использование относительно проницаемых стенок с наружной стороны сооружения, то есть стенок, проницаемых для воздуха и не проницаемых для заполнителя; в итоге напор воздуха будет направлен в сторону - наружу, тем самым более способствуя укладке, а не выбросу сыпучего заполнителя; в варианте с неотвердевшими оболочками при таком способе, степень их проницаемости и напор воздуха должны быть такими, чтобы сохранялось необходимое давление для поддержки формы и напряженности оболочек.

- Форму оболочек каркаса в вершине свода выполнить выступающей вверх и изготовить их в виде сита, проницаемого для воздуха, но задерживающими заполнитель (фиг. 6). Воздушно-сыпучая смесь будет нагнетаться снизу через стойку из раструба на эту выпуклую сетчатую оболочку, при этом основной напор воздуха будет направлен вверх и проходить сквозь нее. Заполнение же будет осуществляться за счет кинетической энергии «отскакивания» от сетчатой оболочки и падения вниз сыпучего материала. Какая-то часть воздушного напора все же будет направлена в сторону заполняемой полости (за счет того же эффекта отражения), но этот напор будет и необходим для поддержания «раскрытости» полости (в случае заполнения в неотвердевшую оболочку). Энергии же его должно быть недостаточно для создания сильных завихрений, способных к захвату материала.

Более совершенным вариантом, гасящим напор воздуха и способствующим усилению направленности и скорости потока заполнителя в заданном направлении, может быть установка специальных жестких сит в полостях на своде, которые будут ориентированы так, чтобы отскакивающий от них сыпучий материал был направлен в сторону наполняемой полости (фиг. 7). При необходимости, для усиления или снижения напора воздуха в направлении полостей, сита можно оборудовать регулируемыми шторками. Для полного заполнения свода сооружения сита вместе с оболочками должны быть вывернуты вверх.

При пневмотранспортировке сыпучего материала в полость наиболее оптимальным будет материал с достаточно однородной и крупной фракцией и умеренным удельным весом. Возможно, требуемым качествам будут отвечать керамзит или раздробленный шлак.

Для отвердевания оболочки и материала, заполняющего полости оболочки, автором предложено отвердение (отвердевание) в результате склеивания, спекания, схватывания и застывания за счет изменения агрегатного состояния вещества, включая отвердение под действием замерзания.

Отвердение оболочки под действием клеящих веществ можно проводить как снаружи, так и изнутри. Вполне возможно нанесение клея одновременно, с внутренних и внешних сторон сооружения. Материал оболочки при таком способе должен обладать наибольшей гигроскопичностью для соответствующего клеящего вещества. Гигроскопичность может усилить ворсистая или рельефная структура оболочки, обращенная к воздействию клея. При необходимости, для большей прочности, процесс пропитки клеем можно повторять неоднократно после отвердения предыдущего слоя.

Нанесение клеящего вещества с внешней стороны сооружения можно проводить при помощи распыления, разбрызгивания или накладкой (кистью или валиком).

Для пневмокаркасных сооружений внутренние стороны будут соответствовать внутренним стенкам полостей каркаса. Нанесение клеящего вещества только на эти внутренние стенки будет более экологично и безопасно для людей и окружающей среды, так как будет осуществляться в изолированном внутреннем пространстве полости. Это также обеспечит большую защищенность пропитанной клеем оболочки от внешних эрозионных факторов и при некоторых вариантах позволит проводить его автоматически, тем же машинистом-оператором, осуществляющим наполнение полостей воздухом.

Нанесение клеящего вещества на внутренние стенки полости каркаса можно будет осуществить следующими способами:

- заливкой (пропиткой) клеем полостей каркаса перед наполнением их воздухом (предварительная пропитка);

- заполнением полостей каркаса аэрозолями клеящих веществ, то есть производить наполнение и развертывание сооружения не чистым воздухом, а аэрозолями клея, распыленные частицы которого при оседании на стенки каркаса будут осуществлять его склеивание;

- заполнением полостей каркаса пенно-воздушной смесью клеящих веществ, то есть осуществлять наполнение и развертывание сооружения не чистым воздухом, а вспененным клеем совместно с воздухом;

- при помощи специального гибкого распылителя или разбрызгивателя, вставляемого внутрь полостей.

Применяя способ с предварительной пропиткой, для доставки (нагнетания) клея можно использовать те же отверстия, что и для нагнетания воздуха, или же отдельные, специализированные отверстия. Для улучшения прохождения клея допустимо незначительное наполнение воздухом. После этого с одновременным поступлением клея в полости - тщательное разглаживание, разравнивание снаружи для его равномерного распределения и пропитки стенок. Такую пропитку вполне возможно осуществить не на месте установки, а заранее. После этого также в сложенном виде можно будет доставить сооружение к месту установки и затем произвести развертывание и наполнение его воздухом. Главная опасность, которая может при этом возникнуть - это склеивание стенок между собой. Чтобы это не произошло, необходимо учитывать время начала склеивания, внешние факторы (температуру и др.), использовать клеящие вещества с длительным периодом застывания и по возможности исключить контакт с воздухом (выпустить его с оболочек). Можно испытать вариант с заполнением полостей незначительным количеством воды после завершения пропитки клеем.

Другим вариантом этого способа может быть нанесение (пропитка) полостей оболочки эпоксидными смолами без отвердителя, которые не реагируют (не отвердевают) под действием воздуха, а отвердитель в виде аэрозоля доставить одновременно с наполнением воздухом и развертыванием сооружения. Так как для застывания таких смол необходимо очень малое количество отвердителя, то поставка его в таком виде будет достаточной, и этот вариант может оказаться более эффективным.

При использовании аэрозолей клеящих веществ в качестве наполнения для усиления эффективности склеивания автор предлагает применить способ принудительной вращательной циркуляции воздушного потока в полости, то есть создание воздушной центрифуги, обеспечивающей притяжение частичек клея к стенкам. Для этого оболочке каркаса необходимо предусмотреть специальные отверстия с клапанами, куда будут вставляться патрубки, соединенные с вентилятором, создающим этот воздушный круговой поток (фиг. 8).

Может быть предложен и испытан вариант с использованием электростатического притяжения. Так как при распылении дисперсная фаза обычно приобретает электрический заряд, то при создании противоположного заряда на оболочке взвешенные частицы клея будет притягиваться к ней. В этом случае оболочка должна быть электропроводящей.

Другим вариантом может быть использование оболочки с относительно проницаемыми стенками, то есть проницаемыми для воздуха и малопроницаемыми для дисперсной фазы клея. Для этой цели нужно использовать тонкосетчатый материал оболочки. Вначале, при нагнетании под напором, воздух будет проходить сквозь оболочку, взвешенные же частицы клея будут задерживаться на ней, тем самым производя закупоривание и заклеивание отверстий. Если внешнее давление будет одинаково как внутри сооружения, так и снаружи, то воздух будет выходить с одинаковой силой со всех сторон и в результате равномерно распределять клей по стенкам. Полная закупорка, возможно уже с частичным склеиванием оболочки, будет способствовать окончательному и полному наполнению и становлению сооружения. После этого для продолжения процесса склеивания к оставшемуся аэрозолю в наполненном сооружении можно будет применить способы вращательной циркуляции или электростатического притяжения.

При использовании пенно-воздушной смеси в качестве наполнения, для усиления ее налипания на стенки, после ее заполнения, автор предлагает применить усиленную продувку воздухом по направлению: по центру - вниз, и обратный ход - по стенкам - вверх (фиг. 9).

Следующий способ - нанесение клея на внутренние стенки оболочки с помощью гибкого распылителя или разбрызгивателя, вставляемого внутрь полостей, будет осуществляться после развертывания, наполнения воздухом и установки сооружения. Именно этот способ можно будет применять не сразу, а по истечении времени. То есть сооружение какое-то время может поддерживаться наполненным воздухом и эксплуатироваться как пневмокаркасное, а при необходимости или изменении условий перейти в твердое и более защищенное.

Для нанесения клея на внутренние стенки оболочки при этом способе автор предлагает простую конструкцию распылителя или разбрызгивателя в виде ерша для мытья бутылок (фиг. 10.) Распылитель должен иметь ход как при поступательных (взад и вперед), так и при вращательных направлениях. Такой «ерш» из гибких щеток обеспечит проход в зауженные отверстия клапанов полостей, будет служить одновременно распорками, позволяющими фиксировать и выравнивать распылитель в центре полости, и в то же время выполнять функции растирания, разравнивание клея на ее стенках во время вращательно-поступательных движениий.

Отвердение с помощью клеящих веществ можно применить также и к заполнителю. Наиболее рационально для этого использовать легкие сыпучие материалы, например опилки или гранулированные полимеры. Одним из вариантов может быть нанесение клеящего вещества разбрызгивателем той же конструкции, применяемым при отвердении оболочки, но закрепленным на патрубке, поставляющем заполнитель. Разбрызгивание, при этом, можно производить непрерывно, одновременно с поступлением заполнителя, или поочередно, то есть подавать сыпучий заполнитель определенными порциями, а затем производить направленное разбрызгивание с одновременным или периодическим его перемешиванием. Другим вариантом может быть поставка шнековым способом в отвердевшие полости каркаса сыпучего заполнителя совместно с клеем в виде вязкой или разжиженной массы.

Отвердение под действием спекания или сваривания, по мнению автора, наиболее эффективно применять к заполнителю. Наиболее оптимальными для этого способа будут сыпучие полимерные материалы, способные при высокой температуре к частичному оплавлению, и затем, при снижении температуры, застыванию и склеиванию. При использовании очень высоких температур не исключено также и применение природных алюмосиликатных (глинистых) материалов для спекания. Оболочка при этом должна быть очень устойчивой к действию высоких температур.

Более рационально осуществлять спекание под действием горячего воздуха, горячего пара или огненно-газовых струй. Для более близкого контакта с заполнителем, особенно при применении огненно-газовых струй, можно использовать специальные насадки с соответствующими агрегатами на тех же проводниках, поставляющих заполнитель (фиг. 11).

Для более эффективного упрочнения можно осуществлять одновременное спекание заполнителя и оболочки. Для этого они должны обладать способностью к совместному спеканию и быть одинаково восприимчивы к этому процессу.

Автор предлагает также способ формирования пенопласта спеканием непосредственно в полостях каркаса в результате нагнетания горячего пара совместно гранулами не вспененного пенопласта. В этом случае становление легких пенопластовых конструкций будет осуществляться с очень высокой скоростью одновременно с их развертыванием.

Отвердение под действием схватывания предполагает использование бетонных смесей или строительных растворов в качестве веществ, способных к самопроизвольному отвердеванию.

В предлагаемой автором методике оболочка пневмокаркасных сооружений будет служить пневмоопалубкой, но она не будет съемной, а будет входить в конструкцию этого сооружения. Отвердению таким способом могут подвергаться как оболочка, так и заполнитель. Для пневмокаркасных сооружений автор предлагает производить отвердение оболочки, как и в предыдущих вариантах, внутри полостей каркаса, используя метод торкретирования бетона.

Для поставки и накладки на стенки жидкого бетона автор предлагает специальный вращающийся, способный к расширению и сужению в основании, а также к поступательным движениям (взад и вперед) конусный модуль. Конструкция его почти полностью совпадает с конструкцией обычного зонтика от дождя, только вместо тонких спиц в нем располагаются более густо насаженные и более прочные металлические пластины или стержни. Раздвижение производится механически, точно так же, как и обычного зонтика (фиг. 12). Вход его в полость каркаса будет осуществляться сверху через зауженное входное отверстие в сложенном виде вершиной вверх-назад. Раздвинутый (распертый) о внутренние стенки оболочки каркаса этот модуль при поступательных и вращательных движениях будет выполнять функции полива или разбрызгивания, растирания и разравнивания раствора бетона. В качестве растирочных щеток будут служить уплощенные и слегка сглаженные концы раздвинутых стальных пластин. Накладка жидкого бетона на оболочку будет осуществляться с вершины конуса разбрызгиванием или поливом под напором с одновременным вращением поливочного раструба (возможно также двух или нескольких разнонаправленных раструбов) совместно с вращательными и поступательными движениями всего модуля с растирочными щетками.

Для повышения эффективности такой накладки бетона необходимо создать механизм независимых вращений поливочного раструба, растирочных щеток, поступательных движений всего модуля, а также механизм его раздвижения. Разбрызгиванию или поливу будет способствовать и центробежная сила, возникающая за счет вращения. Поэтому другим вариантом может быть подача раствора на конус без дополнительного напора (способом стекания), а накладка будет осуществляться наплывом по конусу к стенкам с частичным разбрызгиванием за счет центробежной силы.

Для улучшения адгезии рекомендуется использовать материал внутренних стенок каркаса с выступающим рельефным рисунком. Для еще большей прочности автор предлагает для внутренних стенок применять особое ворсистое покрытие из металлических нитей или же специальное армирование металлическими нитями.

Вполне возможно, что однократное бетонирование стенок может оказаться недостаточным, поэтому для усиления прочности и увеличения толщины этих стенок данную операцию можно будет повторять после застывания раствора.

Последующее заполнение отвердевших полостей при таком способе целесообразнее осуществлять также бетонными смесями, так как при таком контакте они создадут наиболее прочную и единую структуру. Предпочтение, по мнению автора, следует отдать легким разновидностям: пенобетону, шлакобетону, полистиролбетону. Возможно и применение обычных бетонов, а также различных фибробетонов. Не исключается и вариант цикличного заполнения: сначала сыпучими материалами крупных фракций, например керамзитом или раздробленным шлаком, а затем скрепление его при помощи заливки жидкого бетона. Поставку бетона и заполнителя в полость в таком варианте нужно будет осуществлять поочередно отдельными порциями.

Отвердение под действием замерзания наиболее простой и дешевый способ. Здесь инициатором отвердения будет низкая температура, а материалом отвердения - вода. Такой способ отвердения и становления, естественно, применим только для холодного периода и очень может пригодиться в арктических условиях. Но именно при таких условиях, когда сильный мороз и много снега, быстрое возведение сооружений и даже любых временных укрытий с минимальными трудозатратами и возможностью использовать при этом только местные и природные материалы может оказаться крайне важным и очень полезным. При таком способе, по мнению автора, для пневмокаркасных сооружений, для усиления прочности целесообразнее инициировать отвердение (замерзание) как с внешней стороны, так и с внутренней (в полостях каркаса).

Отвердение с внешней стороны может осуществляться с помощью обычного полива или разбрызгивания воды на стенки сооружения.

Отвердение внутренних стенок полостей оболочек каркаса будет выполняться тем же методом и с той же конструкцией разбрызгивателя, что при использовании клеящего вещества, только вместо клея будет поставляться вода. Здесь могут возникнуть проблемы с обмерзанием распирающих щеток, поэтому необходимо предусмотреть способы их оттаивания или прогрева, возможно при помощи периодической подачи горячего воздуха, пара или горячей воды.

Возможно применить способ и с предварительной пропиткой внутренних стенок полостей каркаса, то есть промочить их водой перед развертыванием сооружения. В этом случае внутренняя сторона оболочки должна быть максимально гигроскопичной (хорошо впитывать и удерживать воду). Чтобы исключить опасность замерзания сооружения в сложенном виде, развертку его следует проводить в ускоренном темпе, а также использовать для наполнения теплый или даже горячий воздух.

После отвердения (замерзания) пневмокаркасного сооружения можно будет заполнять полости (с учетом различных требований) самыми различными материалами, включая снег и воду с учетом того, что вода при замерзании превратится в лед.

Одна из идей автора заключается в том, что создание такого «замороженного каркаса» может быть предварительным, вспомогательным этапом для построения твердого сооружения, которое будет уже независимо от низкой температуры. Чтобы это осуществить, необходимо заполнить оболочки соответствующими материалами и произвести их отвердение, но уже не способом замерзания, а другим способом, при котором отвердевший материал будет устойчив к любым изменениям температуры. Принцип этого метода можно выразить и так: сначала используется отвердевшая (замерзшая) оболочка, чтобы выдержать нагрузку заполняемого материла, и при этом сохранить форму и конструкцию сооружения, а затем уже отвердевший заполнитель сам берет на себя эти функции, в том числе и закрепления и поддержания оболочки, когда произойдет ее оттаивание.

При таком методе наиболее целесообразнее применять заполнение сыпучими материалами, применяя способ склеивания, чтобы при отвердении возникла жесткая основа, или же способ схватывания с наполнением бетонными или строительными растворами.

В качестве сыпучих материалов можно применять различные гранулированные полимерные материалы (пенопластовые или пластиковые гранулы), опилки и др. Клеящее вещество должно быть функциональным при низкой температуре и сохранять свои свойства в замороженном виде. Целесообразнее при этом использовать специальные эмульсионные клеи (на водной основе). В качестве бетонных растворов оптимальным будет использование облегченных бетонных смесей (пенобетона, шлакобетона, полистиролбетона) с типами бетона (или специальными добавками), способными к схватыванию при низких температурах или же к постепенному схватыванию в замороженном состоянии.

Однако универсальность данного варианта может проявиться и в том, что процесс отвердения при помощи склеивания или схватывания может начаться самопроизвольно после прогрева и частичного оттаивания изнутри такого «замороженного» сооружения, то есть просто при начале его эксплуатации (в этом случае можно будет применять и обычные марки бетона). Оттаивание заполнителя будет происходить по внутреннему контуру сооружения. При этом сохранение формы и поддержку ее будет обеспечивать замороженная внешняя часть заполнителя (внешний контур). Отвердение или схватывание будет происходить в оттаянной внутренней части. После его завершения, внутренняя часть примет на себя эти же функции и обеспечит устойчивость сооружения и после того, когда начнется оттаивание внешнего контура с последующим его отвердение под действием склеивания или схватывания при наступлении теплого периода (фиг. 13).

Для усиления прочности перед заливкой раствора бетона можно применить особое армирование полостей «ершистыми» стальными тросами, которое будет рассмотрено далее в предложениях по укреплению воздухоопорных сооружений.

В особых условиях вполне может оказаться эффективным использовать в качестве заполнителя снег или воду. То есть возводить своеобразные иглу, покрытые замороженными оболочками. Поставку снега в замороженные открытые полости каркаса наиболее оптимально, по мнению автора, осуществлять шнековым способом. Пневмотранспортировка будет малоэффективна (относительно), так как снег наиболее подвержен завихрению и выбросу под напором воздуха. Уникальное свойство снега заключается в том, что при любом шевелении или перемешивании он впоследствии превращается в наст, то есть относительно плотный материал. Это означает, что в полостях произойдет его «самоотвердение». Вполне возможно конечно, осуществить и усиленное отвердение, поставляя снег порциями и производя периодическое разбрызгивание на него воды тем же агрегатом, используемым при отвердении оболочек.

В других особых условиях, когда нет снега, но «в изобилии мороз, вода и лед», может оказаться возможным возведение «ледяных сооружений», то есть использовать для заполнения воду, которая впоследствии превратится в лед.

Для предотвращения опасности оттаивания замороженных оболочек и потери устойчивости сооружения, под воздействием воды, при таком заполнении, воду необходимо будет поставлять определенными порциями после очередного полного ее замерзания. При использовании только воды и снега для возведения сооружений положительным фактором окажется то, что оболочку сооружений можно будет использовать неоднократно, после полного оттаивания и ликвидации воды из полостей.

Для упрочнения воздухоопорных сооружений указанными способами, наиболее рациональным, по мнению автора, будет создание поддерживающего каркаса, то есть перевода их в каркасно-тентовые сооружения. Для этого автор предлагает использовать специальные наложенные и закрепленные (вшитые) на внутреннюю сторону оболочки эластичные рукава, которые при заполнении соответствующими веществами или растворами с последующим их отвердением и сформируют поддерживающий каркас.

Для уменьшения проседания оболочки между ребрами каркаса автор рекомендует также включить в ее комплект специальные натяжные шнуры, вставленные внутрь накладных лент, пришитых к оболочке. Натяжение их будет осуществляться после установки каркаса (фиг. 17).

Также для создания каркаса можно использовать клеящие вещества, вязкопластичные или жидкие материалы, или же строительные растворы. Ребра каркаса можно сделать полыми (трубчатыми) или сплошными (массивными). Трубчатый каркас более легкий, обладает большим сопротивлениям к изгибу и потребует меньше материала для формирования. Он может применяться для поддержки небольших сооружений. Массивный (сплошной) каркас, при использовании определенных материалов и методов формирования может оказаться более прочным и применяться для поддержки крупных сооружений.

Для создания трубчатого каркаса необходимо провести контурное или периферийное отвердение. То есть отвердение оболочки рукавов, или же оболочки, совместно с примыкающим к ней (по контуру) заполняемым материалом. Неотвердевший при этом заполнитель должен быть удален из рукавов. Формирование массивного каркаса подразумевает полное заполнение рукавов и отвердение всего материала.

При формировании трубчатого каркаса с использованием клеящих веществ можно использовать способ предварительной пропитки эпоксидными смолами с последующим наполнением аэрозолями отвердителей. Можно испытать и другой вариант - пропитать внутренние стенки оболочки рукавов отвердителями, а затем заполнить их смолами. Застывание (отвердевание) смол при этом будет происходить именно вблизи оболочки (по контуру). Отвердению будет подвержен больший объем смол и, следовательно, сформированы более толстые стенки каркаса. После этого не затвердевшую смолу из центральной части надо будет выкачать или слить, а для более эффективного и надежного отвердения, заполнить полость аэрозолями того же отвердителя.

Другим способом формирования трубчатого каркаса может оказаться заполнение рукавов расплавленным полимерным материалом (пластмассой). Материал оболочки при этом должен быть устойчив к высоким температурам. Отвердение (отвердевание) здесь будет происходить за счет застывания (переходом в твердое состояние) под действием более низкой окружающей температуры. Застывание при таком наполнении всегда происходит от периферии к центру. Если внешняя температура вблизи рукава будет однородной, застывание будет происходить с одинаковой скоростью, тем самым формируя трубчатый контур. По достижении необходимой толщины его стенок оставшийся внутри них расплавленный материал нужно будет откачать или слить. Возможно, в таком варианте окажется затруднительным точно рассчитать время начала откачки или слива этого расплавленного материала и создание ровной толщины стенок каркаса, но, с другой стороны, появится возможность формирование этих стенок с заданной толщиной.

При формировании сплошного каркаса полимерный материал будет заполнять всю полость рукавов и застывать во всем объеме. При этом можно будет точно рассчитать его количество и израсходовать его полностью в отличии от предыдущего способа. Для обеспечения полного расхода полимерного материала можно рекомендовать построение комбинированного каркаса, то есть часть его ребер будет трубчатой формы, другая часть - массивной. Для улучшения прочностных параметров массивного каркаса ребра его можно формировать рассчитанно заданным сечением - треугольным или уплощенным. Для этого полости рукавов должны быть соответствующей формы (фиг. 14).

Для формирования массивного каркаса наиболее эффективным, по мнению автора, будет способ схватывания с применением растворов бетона высокого качества. Целесообразным будет и применение различных фибробетонов, в том числе и стеклофибробетонов.

Для обеспечения необходимой прочности такого наполняемого каркаса автор предлагает и другое, особое армирование, в виде гибких стальных «ершей», закрепленных на стальном тросе и вставленных в рукава предварительно перед заполнением раствора (они могут входить также в комплект оболочки). Щетина «ершей» из гибкой стальной проволоки должна быть достаточно разреженной, чтобы не затруднять прохождению раствора (фиг. 15). Для обеспечения полного заполнения рукавов, перемешивания раствора и предотвращения возникновения воздушных пробок автор предлагает обеспечить тросы с закрепленными на них «ершами» вращательными и поступательными движениями механическим способом. Концы стальных проволок (щетина «ершей») для улучшения их движения и исключения повреждения оболочки должны быть изогнуты и закруглены. Для еще более эффективного стимулирования прохождения раствора щетину их можно выполнить в форме шнеков, которые в результате вращения механическим способом будут способствовать не только перемешиванию, но и продвижению раствора (фиг. 16).

Заполнение рукавов будет производиться сверху - вниз отеканием. При таком способе в конструкции каркаса не должно быть горизонтальных рукавов, они должны быть без сильных изгибов и иметь выход вверх к месту подачи раствора (фиг. 17).

После завершения эксплуатации сооружения оболочка может быть снята с каркаса при помощи отделения рукавов и распарывания швов, соединяющих их с оболочкой. При этом оболочку можно будет использовать повторно, укомплектовав ее новыми рукавами.

Предложенные выше способы могут быть использованы для возведения следующего неисключительного перечня конструкций.

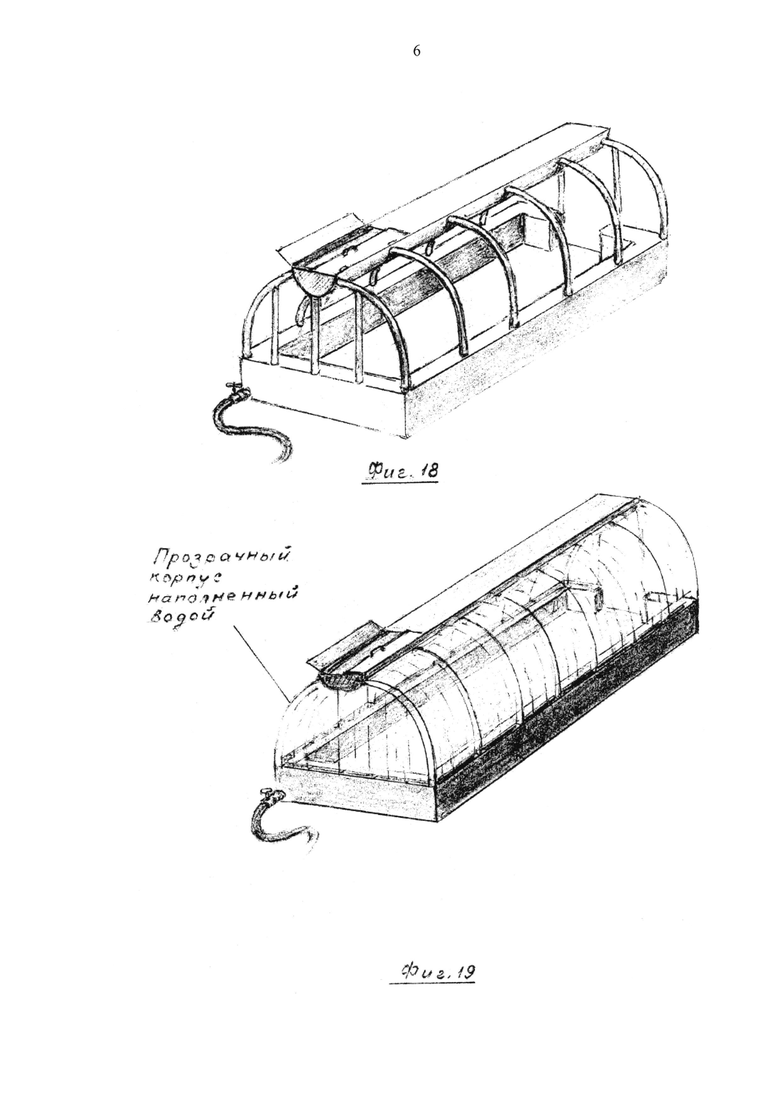

Первым предложением является возведение теплиц или парников с наполняемыми водой жесткими внешними элементами конструкций.

Идея здесь состоит в том, чтобы использовать обыкновенную воду для обогрева, подачи и полива внутри теплицы не в специальных металлических системах (трубах, батареях), а в самом ее корпусе. Первый вариант заключается в использовании в качестве водопровода, нагревателя и стабилизатора тепла трубчатого каркаса, нижнего основания и емкости в своде теплицы. Второй вариант - в качестве того же использовать всю или большую часть объема корпуса теплицы. Корпус при этом должен быть прозрачным и двухслойным.

Применение этих вариантов, в первую очередь, сэкономит полезный объем теплицы, так как не потребуется специально отведенных мест для установки нагревательного оборудования, сэкономит затраты на приобретение этого оборудования, а также обеспечит более равномерный прогрев или равномерную поддержку необходимой температуры.

В первом способе, для эффективной теплоотдачи трубчатый каркас теплицы должен быть металлическим, сплошным или же с надежными резьбовыми соединениями, препятствующими просачиванию воды. Применение такого водопровода даст возможность не только использовать специально нагретую воду, но и аккумулировать дневное тепло и солнечную энергию, которая будет использована в холодное время суток, что позволит обойтись без дополнительного нагрева воды. Еще одним преимуществом такого водопровода будет и то, что он сможет обеспечивать не только равномерный прогрев теплицы, но и при необходимости такое же равномерное ее охлаждение. Для этого нужно будет пропускать через него холодную воду с общего водопровода. Выходящую же из него воду, при этом, использовать для полива растений в жаркий период дня. Дополнительные емкости, одна - в своде теплицы, в виде уплощенного и удлиненного бака, другая - по нижнему периметру теплицы, необходимы для увеличения объема воды, более эффективного ее нагрева, сохранения и стабилизации тепла внутри (фиг. 18). Для обеспечения слива и предотвращения образования воздушных пробок, в емкости на своде сверху необходимо предусмотреть отверстия. Емкость эту можно сделать и полностью открытой или оборудовать створчатыми крышками. Такая открытая емкость может быть использована также и для сбора и накопления дождевой воды. Водопровод-каркас с дополнительными емкостями удобно будет использовать и для внутреннего полива или автополива теплицы. Для этого необходимо смонтировать один или несколько вентилей или кранов в трубчатом каркасе или емкостях. Можно использовать его и как накопитель теплой (нагретой солнечным теплом) воды, которая нужна для полива определенных садоводческих культур. Неравномерный нагрев воды от солнца или от других источников (печи или электрических тэнов) с разных сторон будет способствовать ее циркуляции и тем самым обеспечивать равномерное распределение тепла. Чтобы обезопасить покровный материал (пленку) теплицы от воздействия нагретого каркаса, необходимо предусмотреть специальные термоизолирующие прокладки на контакте с ним или же использовать термостойкую пленку.

Следующий вариант - использование двойного (двухслойного) корпуса из жесткого прозрачного полимерного материала, наполненного водой. Для этих целей, по мнению автора, вполне могут подойти листы традиционного прозрачного тепличного поликарбоната той же конструкции или же утолщенные. Прослойка воды, заключенная между прозрачными стенками и располагающаяся по всей или большей площади корпуса, здесь будет играть роль конденсатора или регулятора тепла (фиг. 19). Так же как и в теплицах с трубчатым каркасом, эти теплицы можно оборудовать дополнительными емкостями на своде и по периметру с вентилями или кранами для выпуска воды. Так как вода будет располагаться без промежутков, по всей площади свода и стенок, сохранность тепла и терморегуляция здесь будет эффективнее, чем при использовании трубчатого водопроводного каркаса. Еще одна идея автора заключается в том, чтобы использовать для терморегуляции не только температуру воды и ее циркуляцию, но и ее цвет. Этого можно достичь, добавляя в воду различные красители. То есть это будут теплицы-хамелеоны. Красный прозрачный корпус будет способствовать более сильному нагреву, белый - отражению излишнего солнечного излучения. При использовании систем вентилей корпус можно будет также окрашивать одновременно в различные цвета: например северную стенку, менее прогреваемую солнцем, сделать красной, южную, где излишний нагрев, - белой.

Для садоводов появится простой способ экспериментирования. Возможно, для каких то культур полезным для роста окажется синий или зеленый свет, для каких-то -красный или желтый. Может оказаться, что свет различной окраски будет как-то влиять и на вредителей растений. Подобную небольшую прозрачную полимерную конструкцию с заполненными водой двуслойными стенками можно использовать и в качестве парников. В них вода может и не циркулировать, а выполнять функцию накопителя тепла от солнца в дневное время и его медленной отдачи ночью, что поможет сберечь растения от вероятных заморозков.

Следующим предложением является создание теплиц и парников на основе пневмокаркасных и воздухоопорных конструкций. Автор предлагает создать и начать производство подобных сооружений специализированного типа с прозрачной или светопроницаемой полимерной оболочкой, предназначенных именно для выращивания растений, то есть создание пневмокаркасных или воздухоопорных теплиц.

Воздухоопорные сооружения преимущественно более объемные, содержание и установка их более сложная, но все же эксплуатация их в качестве теплиц может быть оправдана в тех условиях, где нет материалов или возможности и времени построения теплиц традиционным способом. Такие теплицы вполне могут заинтересовать руководителей или строителей вахтовых поселков, старательских артелей и др.

Пневмокаркасные теплицы и парники могут также привлечь садоводов все теми же неоспоримыми достоинствами - легкостью, быстротой возведения и свертывания, компактностью и коммуникабельностью. Для еще большей привлекательности их можно выпускать самой разнообразной формы и величины: от больших размеров до средних и очень небольших. Теплицы со сплошным пневмокаркасом (пневмокорпусом) будут обладать большими теплоизоляционными свойствами в отличие от обычных благодаря имеющейся двойной стенке, в виде оболочки с воздухом. Можно выпускать и пневмокаркасные модули для теплиц и парников в комплекте с прозрачным покровным материалом (пленкой) и специальным набором для ее крепления. Сам модуль здесь может быть и непрозрачным. Легкость и простота возведения таких теплиц или парников дадут возможность устанавливать их практически в любом месте, где есть соответствующее пространство. Эти же качества позволят, при желании, устанавливать их и на какой-то определенный период времени: на начало или конец садоводческого сезона или же на период похолодания, заморозков. В разгар жаркого и теплого лета, чтобы обезопасить растения от перегрева и увядания, их снятие также не составит большого труда.

Для таких пневмокаркасных теплиц автор предлагает и еще одно усовершенствование, обеспечивающее простоту их установки, закрепления и, одновременно, возможность терморегуляции и сохранения тепла. Для этого необходимо создать изолированную, такую же эластичную оболочку наполнения, расположенную в основании по нижнему контуру теплицы (фиг. 20). Она может быть непрозрачной, но более прочной и полностью заполнена водой. Такое заполнение обеспечит необходимую жесткость для поддержки вышерасположенной оболочки, наполненной воздухом. Она же будет служить и балластом, прижимающим к земле теплицу. Так же как и в ранее предложенных теплицах с наполняемыми водой внешними элементами, эта эластичная емкость будет выполнять те же функции обогрева, накопления и сохранения тепла. Можно обеспечить в ней сквозное движение воды, выходящую воду использовать для полива, но при этом следить, чтобы оболочка была полностью ею заполнена, расправлена и сохраняла необходимую жесткость. Для подогрева воды можно применять отдельно стоящие тэны или печи с подводящими к ней трубами и шлангами. В ночной период вполне можно использовать накопленное в ней за день тепло.

Другим вариантом может быть создание изолированных заполняемых водой секций в основании оболочек. Такая конструкция исключит всю вытечку воды при однократном повреждении оболочки (проколе), но в то же время затруднит принудительный нагрев и не даст возможность использовать проточную циркуляцию. Здесь вода будет служить балластом, а также накопителем дневного тепла (фиг. 21). Можно, конечно, использовать заранее приготовленную металлическую емкость по периметру, как в предложенных ранее теплицах, и прикрепить к нему пневмокаркасную теплицу сверху. Возможно, это будет надежнее и эффективнее, но не так коммуникабельно.

В качестве парников и теплиц небольших размеров автор предлагает также и универсальные эластичные конструкции, полости оболочки которых могут заполняться как водой, так и воздухом. Вода в них будет играть ту же роль, что и в подобных ранее рассматриваемых теплицах, но заполнение ею будет осуществляться по необходимости и в разном объеме (не во все полости). При отсутствии такой необходимости все полости будут заполнены воздухом, и сооружение будет функционировать как пневмокаркасное. Полости в таких сооружениях должны быть изолированы друг от друга.

Конструкция и вид данных сооружений будут те же, что и пневмокаркасных теплиц и парников, но материал оболочки при этом должен быть не только прозрачным, но и повышенной прочности и не иметь способности к растягиванию или сжатию (деформация его может быть только в виде смятия). Так как вода, как и все жидкости, обладает свойством несжимаемости, то при полном заполнении ею полостей из упомянутого материала небольшие сооружения могут сохранять относительную устойчивость. Для большей устойчивости внутри теплиц можно предусмотреть специальные опоры, стойки или рамы.

Также усилению устойчивости может способствовать «разреженное» заполнение полостей, при котором полости с воздухом будут чередоваться с полостями, наполненными водой. Другим вариантом может быть создание конструкций с полостями, специально предназначенными для заполнения водой (возможно меньшего диаметра и из более прочного и утолщенного материала), и полостями, предназначенными для заполнения воздухом (меньшей прочности и большего диаметра).

Способ заполнения водой, с последующим ее замерзанием автор предлагает использовать также для создания ледяных сооружений, фигур и скульптур.

Уже давно стало традицией в нашей стране в каждом городе перед новогодними и рождественскими праздниками строить ледяные городки. Для быстроты и облегчения их создания, а также создания сложных фигур, барельефов и скульптур предлагается использовать литьевые формы из тонкого пластика, которые не обязательно должны сохраняться после застывания или иметь такую форму, которая позволяет без нарушения своей целостности извлекать застывшее изделие. То есть они могут быть «одноразовыми». После замерзания находящейся в них воды они должны или легко разрушаться (ломаться), или же под давлением расширяющегося льда сами разрываться. Вполне возможно использовать для наполнения водой обычные надувные резиновые шарики, чтобы после их застывания получить ледяные шарообразные или овальные фигуры. При использовании тонкостенных пластиковых шлангов можно будет получать фигуры змеевидной или спиралевидной формы. Для создания ледяных бочек, стаканов, цилиндров можно использовать цилиндрические металлические емкости. Здесь замораживание должно быть не полным, и воду необходимо слить, после того как сформируются ледяные стенки и дно. Чтобы извлечь такие изделия из формы нужно произвести нагрев ее с внешней стороны. Таким же образом можно будет получить фигуры конуса, пирамиды, различных призм или другие разнообразные или близкие к ним по форме фигуры.

Автор надеется, что все вышеперечисленные идеи и предложения с необходимыми описаниями и комментариями могут заинтересовать производителей воздухоопорных и пневмокаркасных конструкций. Создание большинства предлагаемых сооружений не потребует существенных изменений в традиционной технологии производства данного типа сооружений. Изменениям будут затронуты отдельные элементы в их конструкции или материале оболочек. Главным основанием для их промышленного производства будет выяснение наиболее оптимальных и эффективных способов, материалов и реагентов для проведения процессов упрочнения. Для реализации этого потребуется создание опытных образцов и проведение многочисленных испытаний. Для подтверждения идей автора, направленных на оптимизацию и эффективность проведения процессов становления и упрочнения предлагаемых сооружений, также необходимо произвести соответствующие исследования и испытания. Создание теплиц и парников на основе воздухоопорных и пневмокаркасных конструкций не потребует таких тщательных испытаний. Для них необходим подбор прочной надежной прозрачной полимерной оболочки. Испытания с получением и конструированием ледяных фигур предложенными способами могут провести все заинтересованные лица и любители такого вида творчества.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМОКАРКАСНОЕ СООРУЖЕНИЕ | 2003 |

|

RU2255192C2 |

| ПНЕВМОКАРКАСНОЕ БЫСТРОВОЗВОДИМОЕ СООРУЖЕНИЕ | 2000 |

|

RU2171344C1 |

| ПНЕВМОКАРКАСНОЕ БЫСТРОВОЗВОДИМОЕ СООРУЖЕНИЕ | 1998 |

|

RU2145375C1 |

| Воздухоопорное сооружение с утеплителем | 2021 |

|

RU2761233C1 |

| ПНЕВМОКАРКАСНОЕ БЫСТРОВОЗВОДИМОЕ СООРУЖЕНИЕ | 1997 |

|

RU2134761C1 |

| ПНЕВМОКАРКАСНАЯ ПАЛАТКА | 2008 |

|

RU2375533C1 |

| Быстровозводимый пневмокаркасный чехол для защиты кузова легкового автомобиля от града | 2016 |

|

RU2636627C2 |

| ПНЕВМОКАРКАСНЫЙ САНИТАРНО-ГИГИЕНИЧЕСКИЙ МОДУЛЬ | 2011 |

|

RU2481446C2 |

| Способ возведения временного укрытия | 2022 |

|

RU2777218C1 |

| Устройство поплавка надувного шасси летательного аппарата | 2017 |

|

RU2678243C1 |

Изобретение относится к области строительства, а именно к оперативной достройке или перестройке различных пневмокаркасных и воздухоопорных сооружений. Способ оперативной достройки или перестройки пневмокаркасных и воздухоопорных сооружений в сооружения с жестким корпусом или жестким каркасом, при котором пневмокаркасные сооружения, предназначенные для такой достройки или перестройки, выполнены по меньшей мере с оболочкой с гигроскопичной, и/или ворсистой, и/или рельефной поверхностью; с выходными отверстиями с клапанами в замыкании полостей каркаса на своде для производства процессов наполнения и отвердения; с выходными отверстиями с клапанами для дополнительных патрубков в боковых частях полостей каркаса, предназначенных для воздушной циркуляции; с выходными отверстиями с клапанами в своде сооружения для стравливания излишнего напора воздуха при осуществлении нагнетания наполнителя в неотвердевшую оболочку, поддерживаемую напором воздуха; с сетчатой оболочкой или жесткими ситами во входных отверстиях в своде сооружения при осуществлении нагнетания сыпучего наполнителя пневмотранспортировкой. Воздухоопорные сооружения, предназначенные для такой достройки или перестройки, выполнены с накладными, закрепленными или вшитыми эластичными рукавами на оболочке. Достройку или перестройку производят процессами наполнения наполнителями пневмокаркаса или накладных закрепленных рукавов воздухоопорных сооружений и процессами отвердевания наполнителя, и/или оболочки пневмокаркаса, или оболочки накладных закрепленных рукавов под действием или склеивания, или спекания, или схватывания, или застывания. Технический результат: повышение прочности при возведении объектов. 40 з.п. ф-лы, 21 ил.

1. Способ оперативной достройки или перестройки пневмокаркасных и воздухоопорных сооружений в сооружения с жестким корпусом или жестким каркасом, отличающийся тем, что

пневмокаркасные сооружения, предназначенные для такой достройки или перестройки, выполнены по меньшей мере с оболочкой с гигроскопичной, и/или ворсистой, и/или рельефной поверхностью; с выходными отверстиями с клапанами в замыкании полостей каркаса на своде для производства процессов наполнения и отвердения; с выходными отверстиями с клапанами для дополнительных патрубков в боковых частях полостей каркаса, предназначенных для воздушной циркуляции; с выходными отверстиями с клапанами в своде сооружения для стравливания излишнего напора воздуха при осуществлении нагнетания наполнителя в неотвердевшую оболочку, поддерживаемую напором воздуха; с сетчатой оболочкой или жесткими ситами во входных отверстиях в своде сооружения при осуществлении нагнетания сыпучего наполнителя пневмотранспортировкой;

воздухоопорные сооружения, предназначенные для такой достройки или перестройки, выполнены с накладными, закрепленными или вшитыми эластичными рукавами на оболочке;

достройку или перестройку производят процессами наполнения наполнителями пневмокаркаса или накладных закрепленных рукавов воздухоопорных сооружений и процессами отвердевания наполнителя, и/или оболочки пневмокаркаса, или оболочки накладных закрепленных рукавов под действием или склеивания, или спекания, или схватывания, или застывания.

2. Способ по п. 1, отличающийся тем, что для наполнения используют по меньшей мере

или различные виды строительных или бетонных растворов и их смесей в предпочтении к облегченным и высокопрочным типам, например раствор пенобетона, шлакобетона, полистеролбетона, фибробетона;

или различные виды расплавленных или размягченных полимерных материалов, например расплавленную пластмассу, пеноизол в виде вспененной композиции;

или воду или водные растворы;

или клеевой материал;

или древесные опилки;

или гранулы или фракции полимерных материалов;

или керамзит или шлак, или другие разновидности и фракции алюмосиликатных материалов;

или различные виды ваты и других мягких синтетических или природных материалов, например мох, перо, шерсть;

или снег, снежную и/или ледяную крошку,

причем перечисленные выше наполнители могут быть использованы в различных комбинациях относительно различных частей корпуса или каркаса сооружения.

3. Способ по п. 1, отличающийся тем, что отвердение оболочки и/или заполнителя может производиться с использованием как составов, твердеющих под действием схватывания или застывания, так и с использованием различных способов инициирования отвердения оболочки и/или заполнителя под действием склеивания или спекания.

4. Способ по п. 1, отличающийся тем, что наполнение с отвердением или с инициированием отвердения осуществляют или во время развертывания и становления пневмокаркасных и воздухоопорных сооружений, или после их становления, в том числе по истечении какого-то времени, когда это станет необходимым.

5. Способ по п. 1, отличающийся тем, что для облегчения доставки заполнителя и производства процессов отвердения пневмокаркасных сооружений наполнение соответствующими веществами и производство процессов отвердения осуществляют со сводовой части в полости каркаса через стойку или несколько стоек, возможно, телескопической конструкции, установленную внутри этого сооружения.

6. Способ по п. 1, отличающийся тем, что отвердение оболочки и заполнителя производится указанным способом или совместно, или раздельно, или поочередно.

7. Способ по п. 1, отличающийся тем, что отвердение оболочки может быть предварительным и/или вспомогательным этапом, необходимым для облегчения наполнения определенными способами, например шнековым способом, и определенными веществами, например сыпучими.

8. Способ по п. 1, отличающийся тем, что поддержку и раскрытие полостей пневмокаркасных конструкций, необходимых для производства отвердения или наполнения соответствующими веществами, осуществляют давлением или нагнетанием воздуха внутрь их.

9. Способ по п. 1, отличающийся тем, что при доставке заполнителя в неотвердевшие полости пневмокаркаса для обеспечения устойчивости сооружения используют:

заполнение твердеющими вязкопластичными материалами, менее провоцирующими нарушение формы и устойчивости сооружения;

постепенное или цикличное заполнение, то есть осуществление последующей поставки сверху неотвердевшего заполнителя после отвердения нижележащего предыдущего;

заполнение с использованием поддержки соседних полостей, или наполненных воздухом, или же уже отвердевших.

10. Способ по п. 1, отличающийся тем, что отвердение оболочки полостей пневмокаркасных конструкций производят или с их внешних, или с внутренних, или с обеих сторон.

11. Способ по п. 1, отличающийся тем, что для отвердения оболочки полостей пневмокаркасных конструкций с внутренних сторон используют шланг с патрубком, с закрепленными на патрубке разбрызгивателями, или распылителями, или агрегатами для спекания, или конусными модулями.

12. Способ по п. 1, отличающийся тем, что в полость пневмокаркаса дополнительно вставляют втулку с радиально расположенной гибкой щетиной щеток.

13. Способ по п. 12, отличающийся тем, что втулка с радиально расположенной гибкой щетиной щеток выполнена с возможностью фиксирования и выравнивания вставленных в нее разбрызгивателя или распылителя, или также шланга, или патрубка, используемых для подачи вязкого, жидкого или сыпучего заполнителя, путем распирания этих щеток о стенки полости каркаса в пневмокаркасных сооружениях.

14. Способ по п. 12, отличающийся тем, что втулка с радиально расположенной гибкой щетиной щеток выполнена с возможностью обеспечения раскрытия и выравнивания оболочки пневмокаркаса для более качественного производства процессов наполнения и отвердения.

15. Способ по п. 12, отличающийся тем, что намазывание, растирание и разравнивание веществ на оболочке, поставляемых в полости пневмокаркаса разбрызгиванием или распылением для проведения процессов склеивания, осуществляют распорными щетками на втулке с вставленными в нее разбрызгивателями или распылителями при помощи ее вращательных и поступательных движений.

16. Способ по п. 1, отличающийся тем, что отвердение оболочек пневмокаркаса осуществляют способом торкретирования бетона внутри полостей пневмокаркаса зонтичным модулем, через который производится доставка, разбрызгивание или полив и разглаживания раствора бетона на оболочке.

17. Способ по п. 16, отличающийся тем, что зонтичный модуль выполнен с металлическими стержнями или пластинами, расширенными и сглаженными в основании, закрепленными в прочном эластичном куполе.

18. Способ по п. 16, отличающийся тем, что зонтичный модуль выполнен с возможностью раздвижения и распирания пластин о стенки оболочки каркаса и возможностью поступательных и вращательных движений механическим способом.

19. Способ по п. 16, отличающийся тем, что вход зонтичного модуля в полость каркаса осуществляют сверху через зауженное входное отверстие в сложенном виде вершиной вверх-назад.

20. Способ по п. 16, отличающийся тем, что накладку жидкого бетона на оболочку с использованием зонтичного модуля осуществляют с верхней его части разбрызгиванием или поливом через по меньшей мере один вращающийся раструб совместно с вращательными и поступательными движениями всего модуля с одновременным размазыванием, разглаживанием раствора бетона на оболочке концами раздвинутых сглаженных и уплощенных стальных пластин.

21. Способ по п. 1, отличающийся тем, что оболочка пневмокаркасных сооружений выполнена проницаемой для воздуха, но не проницаемой для определенных видов сыпучего заполнителя.

22. Способ по п. 1, отличающийся тем, что входные отверстия для подачи сыпучего наполнителя выполнены в своде сооружений и выполнены закрытыми сетчатой оболочкой или жесткими ситами с регулируемыми шторками.

23. Способ по п. 1, отличающийся тем, что для отвердения способом склеивания оболочки пневмокаркасных сооружений используют заполнение оболочек каркаса аэрозолями клеящих веществ.

24. Способ по п. 1, отличающийся тем, что для притяжения частичек аэрозоля клея к оболочке применяют способ принудительно-вращательной циркуляции этого аэрозоля вентилятором через патрубок, вставленный в отверстие в боковой части полости каркаса.

25. Способ по п. 1, отличающийся тем, что для примыкания частичек аэрозоля клея к оболочке применяют способ электростатического притяжения.

26. Способ по п. 1, отличающийся тем, что для отвердения способом склеивания оболочки пневмокаркасных сооружений используют заполнение оболочек каркаса пенно-воздушной смесью клеящих веществ.

27. Способ по п. 1, отличающийся тем, что для примыкания частичек пены клеящих веществ к оболочке применяют способ продувки воздухом по направлению сверху вниз по центру и обратно вверх по стенкам.

28. Способ по п. 1, отличающийся тем, что оперативную достройку или перестройку пневмокаркасных сооружений в твердые сооружения при эксплуатации их с отрицательной температурой внешнего воздуха производят способом инициирования замораживания полостей каркаса.

29. Способ по п. 1, отличающийся тем, что оперативную достройку или перестройку пневмокаркасных сооружений в твердые сооружения при эксплуатации их с отрицательной температурой внешнего воздуха производят способом инициирования замораживания заполнителя.

30. Способ по п. 1, отличающийся тем, что при использовании снега в качестве заполнителя используют его способность к самоотвердению, то есть превращению в наст, после его доставки в замороженные полости каркаса шнековым способом.

31. Способ по п. 1, отличающийся тем, что пневмокаркасные сооружения, предназначенные к отвердеванию способом замерзания, выполнены с возможностью свертывания и использования повторно или неоднократно после их оттаивания и ликвидации заполнителя.

32. Способ по п. 1, отличающийся тем, что заполнитель, доставленный в полости замороженного каркаса, может быть подвергнут отвердеванию не способом замерзания, а другим способом, после которого он будет сохранять жесткость при положительной температуре.

33. Способ по п. 1, отличающийся тем, что спекание оболочки и/или заполнителя осуществляют внутри полостей пневмокаркаса агрегатами, генерирующими огненно-газовые струи, или при помощи подачи горячего пара.

34. Способ по п. 1, отличающийся тем, что отвердение пневмокаркасных сооружений производят спеканием пенопласта непосредственно в полостях каркаса одновременно с его развертыванием и становлением посредством нагнетания под давлением горячего пара совместно с гранулами не вспененного пенопласта.

35. Способ по п. 1, отличающийся тем, что каркас воздухоопорных сооружений, изготовленный способами наполнения и отвердения в наложенных и закрепленных на оболочке рукавах, выполнен массивной конструкции.

36. Способ по п. 1, отличающийся тем, что каркас воздухоопорных сооружений, изготовленный способами наполнения и отвердения в наложенных и закрепленных на оболочке рукавах, выполнен полой или трубчатой конструкции.

37. Способ по п. 1, отличающийся тем, что формирование трубчатого каркаса в воздухоопорных сооружениях производят контурным отвердением расплавленного полимерного материала в наложенных и закрепленных на оболочке рукавах с последующей откачкой не застывшего полимера.

38. Способ по п. 1, отличающийся тем, что формирование трубчатого каркаса в воздухоопорных сооружениях производится контурным отвердением эпоксидных смол в наложенных и закрепленных на оболочке рукавах с последующей откачкой не застывших смол.

39. Способ по п. 1, отличающийся тем, что для отвердения способом схватывания бетонных смесей в наложенных и закрепленных на оболочке рукавах воздухоопорных сооружений дополнительно используют армирующие элементы, причем армирующие элементы выполнены в виде стальных тросов, не закрепленных на оболочке, с радиально расположенной щетиной стальных проволок и с возможностью вращательных и поступательных движений механическим способом.

40. Способ по п. 39, отличающийся тем, что армирующие стальные тросы с радиально расположенной щетиной стальных проволок при наполнении рукавов раствором бетона при помощи вращательных и поступательных движений механическим способом внутри рукава способствуют продвижению раствора, более полному наполнению им полости, а также перемешиванию и устранению воздушных пробок.

41. Способ по п. 1, отличающийся тем, что оболочку воздухоопорного сооружения, перестроенного в каркасно-тентовое сооружение способами наполнения и отвердения, снимают с каркаса и сохраняют для повторного использования посредством распарывания швов рукавов.

| Скрепер | 1939 |

|

SU58581A1 |

| ЕВДОКИМОВ Н.И | |||

| и др | |||

| Технология монолитного бетона и железобетона, Высшая школа, Москва, 1980, стр.133, 143-147 | |||

| ФРЕЙ ОТТО и др., Пневматические строительные конструкции | |||

| Конструирование и расчет сооружений из тросов, сеток и мембран, изд-во литературы по строительству, Москва, 1966, стр.62-63 | |||

| НЕСЪЕМНАЯ СТРОИТЕЛЬНАЯ ОПАЛУБКА | 2008 |

|

RU2380497C1 |

| Приспособление для успокоения подвижной системы магнитоэлектрического прибора | 1958 |

|

SU117955A1 |

Авторы

Даты

2016-06-10—Публикация

2014-08-25—Подача