ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к катионным поперечно-сшитым и пропаренным крахмальным массам, предназначенным для использования в качестве добавки при производстве бумаги. Оно также относится к способу их получения и использования.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Катионные крахмальные массы давно применяются в качестве добавки при производстве бумаги.

Например, в документе US 6451170 описывается процесс получения таких масс. Крахмал может быть выбран из различных его видов, включая кукурузный, картофельный, тапиоковый, пшеничный, рисовый и т.д. Предпочтительнее использовать кукурузный крахмал, но обычно применяют крахмал кукурузы зубовидной (столбец 5, строка 31). В крахмале, как правило, присутствует сшивающий агент, обеспечивающий поперечные связи и вступающий в реакцию с гидроксильными функциональными группами крахмала. Сшивающий агент позволяет получать частицы большего размера по сравнению с крахмалом без поперечных связей. Крахмальные массы предпочтительно являются катионными крахмалами, сохраняющими положительный заряд при растворении в воде. Предпочтительно крахмал содержит ион четвертичного аммония, обеспечивающий повышенную гибкость значений pH. Часто такой крахмал, содержащий четвертичный аммоний, получают путем этерификации гидроксильных групп подходящим этерифицирующим агентом, например хлоридом (3-хлор-2-гидроксипропил) триметиламмония, четвертичной солью метилхлорида N-(2,3-эпоксипропил) диметиламина или N-(2,3-эпоксипропил) дибутиламина, или N-(2,3-эпоксипропил) метиланилина. Крахмал, как правило, катионизируют до степени замещения (СЗ), которая, как известно, сама по себе превышает 0,005, но не больше чем 0,100, предпочтительно от 0,030 до 0,040. Далее применяют пропаривание, чтобы задать средний размер частиц в итоговой катионной крахмальной массе. В настоящем документе формулируется общее правило, состоящее в том, что увеличение температуры пропаривания приводит к уменьшению среднего размера частиц. Температуру пропаривания и прочие условия этого процесса, такие как давление, можно корректировать для получения размера частиц крахмала, сопоставимого с размерами частиц бумажных волокон.

В качестве альтернативы крахмалу обычной кукурузы, восковидной кукурузы или картофельному крахмалу предлагаются различные типы крахмалов. В патенте US 2006/0254737 предлагается использовать смеси катионных крахмалов. В патенте ЕР 0139597 описываются сухие добавки к бумаге, полученные из смесей по меньшей мере одного катионного зернового крахмала и по меньшей мере одного катионного клубневого крахмала. Неожиданно было обнаружено, что эти виды способны проявлять синергические свойства в плане физических и удерживающих характеристик. В патенте US 2006/0225855 указывается, что в настоящее время при производстве бумаги наиболее часто применяется картофельный крахмал. Он является более предпочтительным, чем кукурузный и пшеничный крахмалы. Однако поставки картофельного крахмала становятся затруднительными, главным образом, из-за стоимости получения и связанных с этим нормативных актов. Поэтому в патенте US 2006/0255855 предлагается использовать гороховый крахмал.

Наряду с выбранным типом крахмала, на его свойства в качестве добавки влияет число поперечных связей. В патенте ЕР 0603727 описывается влияние числа поперечных связей на свойства добавок к бумаге. Свойства крахмалов кукурузы и восковидной кукурузы, которые сами по себе уступают свойствам катионного картофельного крахмала, все же можно улучшить, используя комбинацию процессов поперечного сшивания и пропаривания в струе (таблица 5). Однако существует и максимальное количество приемлемых поперечных связей: при увеличении концентрации сшивающего агента эпихлоргидрина от 0 до 0,02% от веса крахмала (восковидной кукурузы) пиковая вязкость уменьшается, а при пропаривании значение вязкости падает до нуля. При увеличении числа поперечных связей до значения свыше 0,02% пропаривание увеличивает вязкость, а не уменьшает ее.

В патенте WO 02/088188, тем не менее, предлагается поперечное сшивание с использованием сшивающего агента TMF в количестве 3% от веса крахмала. В ходе поперечного сшивания предлагается добавлять воду с тем, чтобы добиться влажности, превышающей равновесную. Показано, что поперечное сшивание без катионизации может привести к значительному снижению вязкости. Вероятно, это связано с тем, что для улучшения распределения сшивающего агента TMF по крахмалу требуется дополнительная влага. Последующее образование поперечных связей ведет к гранулированию, и концентрация крахмала в водной фазе, а вместе с ней и вязкость, уменьшаются. Неудивительно, что пример 7 относится к фильтрации крахмального осадка. Однако неясно, как такой крахмал может быть эффективной добавкой в мокрой части машины для производства бумаги. В патенте ЕР 1360209 продолжается описание этой идеи и предлагается экструдировать такой крахмал с высокой частотой поперечных связей (0,1-0,8% сшивающего агента).

Кроме того, чрезвычайно важны условия пропаривания. В патенте ЕР 0623727 отмечается, что пропаривание в струе является более предпочтительным, чем пропаривание партиями, поскольку при нем лучше задерживается карбонат кальция. Рекомендуемая температура пропаривания составляет от 105°C до 120°C. В случае описанной выше высокой частоты поперечных связей при пропаривании может произойти неполная желатинизация. При введении такой массы в бумагоделательную машину удаление воды становится проблематичным. В патенте W097/46591 предлагается вариант способа, который, очевидно, эффективен для специфических областей применения. Предлагается пропаривать в струе катионные (СЗ=0,016) и поперечно-сшитые крахмалы при низкой температуре, например 70°C. Такая низкая температура используется для контроля степени набухания и возможности не допустить чрезмерного набухания или растрескивания при пропаривании. Полная желатинизация должна происходить только после введения в бумажную массу и последующего нагревания над сушилками. Для этого подходят крахмалы, выбранные из группы, включающей смесь равных частей пшеничного крахмала и крахмала тапиоки, крахмала тапиоки или пшеничного крахмала.

Однако данный процесс введения только набухших гранул в бумажную массу, которой затем дают возможность желатинизироваться, не позволяет обеспечить высокую скорость производства бумаги. В патентной заявке утверждается, что скорость производства была не ниже, чем ранее, но в 1990-х гг. толстую бумагу, в особенности упаковочную, производили на предприятиях переработки макулатуры. Такой тип бумаги изготавливали на очень медленных машинах в сравнении с современными передовыми бумажными фабриками, производящими стандартную и высококачественную бумагу. Авторам патента W097/46591 также приходится признать это, когда они утверждают, что скорость работы бумагоделательной машины при работе с более толстыми видами бумаги можно увеличить.

Следовательно, задачей настоящего изобретения по-прежнему является разработка альтернатив картофельному крахмалу, подходящих для использования на современных бумажных фабриках. Крахмальные массы используют в качестве добавок в процессе изготовления бумаги с целью улучшения отвода и удержания воды, а также для увеличения прочности и совершенствования формовочных свойств бумаги. При производстве бумаги возможность отводить или удалять воду очень важна, поскольку от этого зависит скорость, с которой бумагоделательная машина сможет удалить воду из бумажного полотна. Как правило, улучшение водоотводных свойств соответствует более высокой скорости работы бумагоделательных машин и более высокому темпу производства бумаги. Более того, желательно увеличить количество вводимого в производство бумаги катионного крахмала без отрицательных последствий для формирования бумаги, т.е. для качества получаемой бумаги.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Таким образом, целью настоящего изобретения является создание альтернативной и улучшенной крахмальной массы, способа ее получения, а также использования в процессе производства бумаги.

Эта цель достигается благодаря крахмальной массе, содержащей катионный поперечно-сшитый крахмал, который является частично набухшим и частично желатинизированным.

Цель также достигается в процессе приготовления частично желатинизированной и частично набухшей поперечно-сшитой крахмальной массы путем пропаривания в струе катионного и поперечно-сшитого крахмала при температуре в диапазоне 90-140°C, предпочтительно в диапазоне 100-135°C, более предпочтительно 110-125°C.

Кроме того, цель достигается использованием крахмальной массы, содержащей катионный, поперечно-сшитый крахмал, который является частично набухшим и частично желатинизированным, в качестве упрочняющей добавки при производстве бумаги, в частности, в мокрой части бумагоделательной машины.

Цель достигается крахмальной массой, содержащей катионный поперечно-сшитый пшеничный крахмал, поперечно сшитый при помощи диэфирного сшивающего агента, использованного в количестве от 60 до 500 миллионных долей (м.д.), предпочтительно от 80 до 400 м.д., более предпочтительно 125-350 м.д.

Цель также достигается путем пропаривания в струе при температуре в диапазоне 110-140°C крахмальной массы, содержащей катионный и поперечно-сшитый пшеничный крахмал, поперечно сшитый при помощи диэфирного сшивающего агента, использованного в количестве от 60 до 500 м.д., предпочтительно от 80 до 400 м.д., более предпочтительно 125-350 м.д.

Цель также достигается путем пропаривания в струе при температуре, превышающей температуру желатинизации, крахмальной массы, содержащей катионный и поперечно-сшитый пшеничный крахмал, поперечно сшитый при помощи диэфирного сшивающего агента, использованного в количестве от 60 до 500 м.д., предпочтительно от 80 до 400 м.д., более предпочтительно 125-350 м.д.

Цель также достигается путем частичной желатинизации крахмальной массы, содержащей катионный и поперечно-сшитый пшеничный крахмал, поперечно сшитый при помощи диэфирного сшивающего агента, использованного в количестве от 60 до 500 м.д., предпочтительно от 80 до 400 м.д., более предпочтительно 125-350 м.д.

Цель также достигается крахмальной массой, полученной путем пропаривания в струе при температуре в диапазоне 110-140°C крахмальной массы, содержащей катионный и поперечно-сшитый пшеничный крахмал, поперечно сшитый при помощи диэфирного сшивающего агента, использованного в количестве от 60 до 500 м.д., предпочтительно от 80 до 400 м.д., более предпочтительно 125-350 м.д.

Цель также достигается крахмальной массой, полученной путем пропаривания в струе при температуре, превышающей температуру желатинизации, крахмальной массы, содержащей катионный и поперечно-сшитый пшеничный крахмал, поперечно сшитый при помощи диэфирного сшивающего агента, использованного в количестве от 60 до 500 м.д., предпочтительно от 80 до 400 м.д., более предпочтительно 125-350 м.д.

Цель также достигается крахмальной массой, полученной путем частичной желатинизации крахмальной массы, содержащей катионный и поперечно-сшитый пшеничный крахмал, поперечно-сшитый при помощи диэфирного сшивающего агента, использованного в количестве от 60 до 500 м.д., предпочтительно от 80 до 400 м.д., более предпочтительно 125-350 м.д.

Цель также достигается использованием любой из указанных крахмальных масс, содержащих в качестве упрочняющей добавки катионный поперечно-сшитый крахмал при производстве бумаги, в частности, в мокрой части бумагоделательной машины.

Неожиданно были получены хорошие результаты использования при производстве бумаги частично набухшего и частично желатинизированного крахмала. Под частичной желатинизацией и частичным набуханием следует понимать то, что хотя при пропаривании и происходит сверхнабухание и растрескивание, но лишь в некоторой мере. Более конкретно, пропаривание крахмала проводили при температуре выше диапазона температур желатинизации.

Степень желатинизации может быть описана коэффициентом желатинизации gT. В соответствии с настоящим изобретением значение этого коэффициента, предпочтительно, меньше 0,7 при температуре Т пропаривания в струе. Коэффициент желатинизации определяется как отношение двух разностей вязкостей. Коэффициент желатинизации g определяется формулой (1):

где ηref - эталонная вязкость по Брукфилду, в частности, после пропаривания партии при 96°C; ηjet, Т - вязкость образца по Брукфилду после пропаривания в струе при температуре Т; и ηfinal - окончательная вязкость по Брукфилду после полной желатинизации при пропаривании в струе (как правило, при 150°C), для которой задано конкретное значение 40 мПа·с.

Значения вязкости по Брукфилду соответственно измеряют при 50°C, шпиндель 2, 100 об/мин, и когда крахмальную массу пропаривают до содержания сухих веществ в объеме 3%.

Более конкретно, используется крахмал или смесь крахмалов с коэффициентом желатинизации g120 менее 0,6. В настоящем документе коэффициент желатинизации используется не в качестве реального параметра полученного раствора крахмала, а в качестве параметра материала, определяющего тип крахмала. Предпочтительно использовать крахмал с коэффициентом желатинизации g120 менее 0,5, более предпочтительно - с коэффициентом менее 0,4.

Предпочтительно крахмал представляет собой пшеничный крахмал, более предпочтительно, с относительно высоким числом поперечных связей. Для поперечного сшивания крахмалов подходят реагенты с двумя или множеством функциональных групп, образующих простые или сложные диэфирные поперечные связи (кратко именуемые в настоящем документе «простые или сложные диэфирные сшивающие агенты»). Дифосфатные сложноэфирные поперечные связи могут быть созданы в результате реакции крахмала с f.i. фосфорилхлоридом, триметафосфатом натрия, триполифосфатом натрия. Простые эфирные поперечные связи могут быть созданы в результате реакции крахмала, например, с диэфирами глицерина, такими как дихлорпропанол (ДХП) и эпихлоргидрин. Дифосфатные сложноэфирные сшивающие агенты, как правило, применяются в более высоких концентрациях, чем простые диэфирные сшивающие агенты, и, как правило, проявляют более высокую вязкость, что является показателем более высокой молекулярной массы и, таким образом, более высокой степени образования поперечных связей. Пригодным является пшеничный крахмал, поперечно сшитый при помощи простого диэфирного сшивающего агента, например, дихлорпропанола. Более конкретно, он применяется в количестве 60-800 м.д., предпочтительно в диапазоне 80-700 м.д., более предпочтительно 100-500 м.д. Было обнаружено, что пропаренные катионные пшеничные крахмалы с высокой степенью образования поперечных связей обладают благоприятными свойствами, соответствующими требованиям бумажного производства. Это удивительно, поскольку пшеничный крахмал обычно не обеспечивает достаточного качества для использования в мокрой части линии производства бумаги. В частности, мутность сточной воды в случае поперечно-сшитых и непоперечно-сшитых пшеничных крахмалов намного превышает аналогичный параметр для поперечно-сшитого и непоперечно-сшитого катионного картофельного крахмала, который доступен в продаже в качестве эталона. В одном варианте осуществления используется очень большое количество сшивающего агента, например, от 250 до 400 м.д. Использование полученного крахмала обеспечивает особенно благоприятный эффект при добавлении в концентрации 1,0% или более.

Удивительно, но частично набухший и частично желатинизированный катионный пшеничный крахмал, или крахмал на пшеничной основе, проявляет благоприятные для бумажного производства свойства, особенно при пропаривании при умеренных температурах. Такие пшеничные крахмалы имеют более высокую вязкость, чем эталон. Их способность к задержке зольных веществ сопоставима с эталоном. Более того, содержание пшеничного крахмала, обладающего признаками изобретения, в бумажной композиции можно увеличить. Посредством этого можно значительно улучшить такие параметры полученных бумажных композиций, как способность к удержанию зольных веществ и мутность сточной воды.

Было обнаружено, что смеси пшеничного крахмала с другим крахмалом обладают еще более выгодными свойствами, чем один пшеничный крахмал. Такие смеси далее будут именоваться «крахмалом на пшеничной основе». Под «крахмалом на пшеничной основе» в настоящем документе понимается смесь крахмалов, содержащая от 1% до 99% пшеничного крахмала, предпочтительно по меньшей мере 25% пшеничного крахмала и по большей мере 90% пшеничного крахмала. Смесь крахмалов предпочтительно содержит по меньшей мере 40% пшеничного крахмала, более предпочтительно 45-80%. Процентные доли в настоящем документе представляют собой весовые процентные доли от общего количества крахмала. Смесь, соответственно, содержит другой крахмал, который может представлять собой, например, пшеничный крахмал, кукурузный крахмал, картофельный крахмал, гороховый крахмал, крахмал тапиоки. Предпочтительным является крахмал клубней или корнеплодов. Такие крахмалы, например, картофельный крахмал, обладают отличной от пшеничного крахмала структурой, что видно, например, по сочетанию амилозы и амилопектина. Этот другой крахмал, предпочтительно, является катионным и поперечно-сшитым. Поперечное сшивание и/или катионизация смешанных крахмалов может проводиться по отдельности или совместно. В целях сохранения определенных свойств пшеничного крахмала раздельное поперечное сшивание является предпочтительным.

В еще одном варианте осуществления пропаренная масса, составляющая предмет настоящего изобретения, применяется в более высокой концентрации по катионному крахмалу, чем ранее. Как правило, при использовании крахмала в мокрой части линии производства бумаги, например, при добавлении его в целлюлозную массу, крахмал добавляют в концентрации 0,5%. В данном варианте осуществления содержание составляет, например, 0,8-2%, 0,8-1,4%. Указанные процентные значения добавляемого крахмала представляют собой весовые проценты от количества сухого вещества бумажной массы в напорной камере. Максимальное содержание в целлюлозной массе определяется по зета-потенциалу бумажной композиции, представляющей собой смесь крахмала и бумажной массы: максимум достигается при приближении зета-потенциала к нулю, т.е. к изоэлектрической точке. Заряд любого дополнительного количества добавляемого катионного крахмала невозможно скомпенсировать отрицательным зарядом бумажной массы. Поэтому добавление дополнительного количества крахмала не приведет к дополнительному электростатическому притяжению между крахмалом и бумажной массой. Следовательно, любое дополнительное введение крахмала, как правило, не будет приводить к улучшению качества бумаги. Было обнаружено, что зета-потенциал бумажной композиции с пшеничным крахмалом или крахмалом на пшеничной основе является относительно отрицательным (сильный отрицательный заряд). Следовательно, это позволяет вводить больше крахмала. Было обнаружено, что увеличение содержания крахмала повышает способность к удержанию зольных веществ. Способность к удержанию зольных веществ является показателем структуры бумаги. В частности, в случае крахмала на пшеничной основе увеличение содержания крахмала также повышает прочность бумаги, оцениваемую по разрывной длине.

ПОДРОБНОЕ ОПИСАНИЕ ПРОИЛЛЮСТРИРОВАННЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее описание относится к массам, содержащим катионный поперечно-сшитый крахмал, и использованию их в приготовлении целлюлозного полотна, например, бумажных продуктов, композиций для нанесения покрытия, а также красок. Крахмальные массы могут содержать один вид крахмала или смесь крахмалов. Описываемые крахмальные массы не учитывают примеси природного происхождения, остаточные компоненты и т.п. Настоящее изобретение также относится к целлюлозному полотну, например, бумажным продуктам, композициям для нанесения покрытия и краскам, производимым с применением описанных в настоящем документе крахмальных масс.

При производстве катионного поперечно-сшитого крахмала может применяться любой традиционный способ, например, приведенный ниже. Крахмал, как описано в настоящем документе, катионизируют при помощи реакции с любым катионизирующим агентом. К примерам катионизирующих агентов относятся реагенты, содержащие амино-ионы, имино-ионы, ионы сульфония, ионы фосфония или ионы аммония и их смеси. Реакцию катионизации можно проводить любым традиционным способом, например, в виде взаимодействия крахмала в форме водной суспензии с катионизирующим реагентом, обычно в присутствии активирующего агента, например, гидроксида натрия. Соответственно, если крахмал взаимодействует с катионизирующим агентом в присутствии активирующего агента, например, гидроксида натрия, в ограниченном количестве воды, то применяют полусухой технологический процесс.

К примерам предпочтительных катионизирующих агентов относятся агенты, содержащие ион аммония, и более предпочтительно, если ион аммония является четвертичным ионом аммония. Особенно полезным является катионизирующий агент хлорид (3-хлор-2-гидроксипропил) триметиламмония. Степень замещения, соответственно, находится в диапазоне от 0,02 до 0,1, например, от 0,03 до 0,07.

Крахмал, как описано в настоящем документе, подвергают поперечному сшиванию при его взаимодействии с любым сшивающим агентом. Реакцию проводят любым известным способом создания в продукте поперечных связей. К поперечно-сшивающим компонентам, подходящим для использования в настоящем изобретении, относятся, без ограничений, многофункциональный этерифицирующий агент, содержащий множество простых эфирных функциональных групп, агент, содержащий множество сложноэфирных функциональных групп, их смеси и т.п. К конкретным примерам подходящих сшивающих агентов относятся, без ограничений, эпихлоргидрин, дикарбоновая кислота, оксихлорид фосфора, триметафосфатная соль щелочноземельных металлов, оксиангидрид фосфора, представляющий собой металлическую соль линейного полифосфата, линейный смешанный ангидрид, полиаминная полиэпоксидная смола, их смеси и т.п. Реакцию поперечного сшивания можно проводить любым традиционным способом, например, путем взаимодействия крахмала в форме водной суспензии со сшивающим агентом, обычно в присутствии активирующего агента, например, гидроксида натрия. Другим подходящим процессом поперечного сшивания является полусухой процесс, при котором крахмал взаимодействует со сшивающим реагентом в присутствии активирующего агента, например, гидроксида натрия, в ограниченном количестве воды. Катионизацию и поперечное сшивание крахмала можно проводить в любом порядке с получением катионного поперечно-сшитого крахмала. Предпочтительно, чтобы катионизация и поперечное сшивание проводились одновременно.

Более детально, катионный крахмал может подвергаться или не подвергаться дальнейшим модификациям. Дальнейшая модификация может представлять собой химическую, физическую или ферментативную модификацию.

Химическая модификация включает любую обработку крахмала химическим веществом, в результате которой получается модифицированный крахмал. К химическим модификациям относятся, без ограничений, деполимеризация крахмала, окисление крахмала, восстановление крахмала, образование простых эфиров из крахмала, образование сложных эфиров из крахмала, нитрификация крахмала, обезжиривание крахмала, привитая сополимеризация крахмала путем сополимеризации его с одним или более мономерами и т.п. Химически модифицированные крахмалы также могут быть получены с использованием комбинации любых химических обработок. К примерам химических модификаций крахмалов относятся образование простых и сложных эфиров из крахмала, например, при взаимодействии с ангидридом, таким как октенил-янтарный ангидрид, с получением гидрофобного крахмала; этерификация, например, с этиленоксидом или пропиленоксидом, с получением гидроксиалкилированного крахмала; взаимодействие гипохлорита с крахмалом с получением окисленного крахмала; взаимодействие кислоты с крахмалом с получением кислого деполимеризованного крахмала; обезжиривание крахмала растворителем, таким как метанол, этанол, пропанол, метиленхлорид, хлороформ, тетрахлорметан и т.п., с получением обезжиренного крахмала.

К физически модифицированным крахмалам относятся любые крахмалы, прошедшие физическую обработку любым способом с получением физически модифицированных крахмалов. К физической модификации относятся, без ограничений, термическая обработка крахмала в присутствии воды, термическая обработка крахмала в отсутствии воды, фракционирование гранул крахмала любыми механическими способами, обработка крахмала давлением с целью сплавления гранул и т.п. Физически модифицированные крахмалы также могут быть получены с использованием комбинации любых физических обработок. К примерам физических модификаций крахмалов относятся термическая обработка крахмала в водной среде для набухания гранул без их разрыва; термическая обработка безводных гранул крахмала для реорганизации полимера; фрагментация гранул крахмала путем механического разрушения; обработка гранул крахмала давлением при помощи экструдера с целью сплавления гранул.

К ферментативно модифицированным крахмалам относятся любые крахмалы, обработанные любым ферментативным способом. К примерам ферментативных модификаций относятся, без ограничений, взаимодействие альфа-амилазы с крахмалом, взаимодействие протеазы с крахмалом, взаимодействие липазы с крахмалом, взаимодействие фосфорилазы с крахмалом, взаимодействие оксидазы с крахмалом и т.п. Ферментативно модифицированные крахмалы могут быть получены с использованием комбинации любых ферментативных обработок. К примерам ферментативной модификации крахмала относятся взаимодействие фермента альфа-амилазы с крахмалом с получением деполимеризованного крахмала; взаимодействие фермента протеазы с крахмалом с получением крахмала с пониженным содержанием белка; взаимодействие фермента липазы с крахмалом с получением крахмала с пониженным содержанием липидов; взаимодействие фермента фосфорилазы с крахмалом с получением ферментативно фосфатированного крахмала; взаимодействие фермента оксидазы с крахмалом с получением ферментативно окисленного крахмала.

ПРИМЕРЫ

В экспериментах, приведших к настоящему изобретению, использовали несколько крахмалов. В таблице 1 приводится обзор этих крахмалов. Поперечное сшивание и катионизацию проводили в полусухом технологическом процессе способом, известным в данной области, например, из патента US 2009/0044922, пример 2. Степень замещения (СЗ) и количество органического сшивающего агента, такого как хлорид 2,3-эпоксипропил-N,N,N-триметиламмония, в комбинации с 1,3-дихлорпропанолом указаны в таблице 1. В таблице 2 представлен общий обзор некоторых смесей картофельного крахмала и пшеничного крахмала в соответствии с настоящим изобретением. Кроме этого, в качестве контроля были исследованы несколько доступных в продаже крахмалов компании Cargill. S01 представляет собой непоперечно-сшитый кукурузный крахмал, продаваемый Cargill под наименованием C*Size 03453. S11 представляет собой поперечно-сшитый кукурузный крахмал, продаваемый Cargill под наименованием C*Bond HR 05946. S12 представляет собой катионный поперечно-сшитый кукурузный крахмал, продаваемый Cargill под наименованием Altra-Charge 140. S02 представляет собой непоперечно-сшитый пшеничный крахмал, продаваемый Cargill под торговым наименованием C*Gel 20006. S31 представляет собой поперечно-сшитый пшеничный крахмал, продаваемый Cargill под торговым наименованием C*Gum 25700.

В таблице 1 представлен общий обзор пшеничных и картофельных крахмалов, соответствующих настоящему изобретению.

В таблице 2 представлен общий обзор смесей крахмалов.

Пример 1

Несколько крахмалов были подвергнуты пропариванию, как в струе при 120°C, 130°C и 140°C, так и партией при 96°C. Время воздействия пропаривания в струе составляло 1 минуту во всех примерах. Пропаривание партиями выполняют на горячей водяной бане 96°C при скорости перемешивания 250 об/мин в течение 30 минут. В настоящем изобретении используется порошок крахмала, заливаемый дистиллированной водой и тщательно перемешанный до получения однородной суспензии. Далее измеряли вязкость по Брукфилду при 100 об/мин и 50°C в установленном диапазоне температур от 80°C до 30°C. Пропаренные крахмалы нормировали до 3% концентрации сухих твердых веществ. Пропаривание в струе производили в обычном лабораторном струйном пропаривателе с концентрацией суспензии 4,5%. Результаты приведены в таблице 3.

Как непоперечно-сшитый кукурузный крахмал S01, так и непоперечно-сшитый пшеничный крахмал S02 обладают низкими значениями вязкости, причем при пропаривании партиями вязкость выше, чем при пропаривании в струе. Значения для пшеничного крахмала ниже, чем для кукурузного крахмала, а разница в вязкости между пропариванием в струе и пропариванием партиями для кукурузного крахмала S10 больше, чем для пшеничного крахмала S13. Создание поперечных связей в данном случае приводит к тому, что разница в вязкости между пропариванием в струе и пропариванием партиями инвертирована, что видно для S11. Микроскопическое исследование показывает, что поперечно-сшитый кукурузный крахмал не содержит значительного количества неполностью желатинизированного крахмала, т.е. крахмал почти полностью желатинизирован, что соответствует низкой вязкости. Вязкость после пропаривания партиями в данном случае, по-видимому, соответствует состоянию полной желатинизации. При использовании как поперечно-сшитого, так и катионизированного кукурузного крахмала вязкость при пропаривании в струе при 120°C значительно выше, что видно на примере S12. Пропаривание в струе при более высокой температуре, тем не менее, приводит к очень сильному уменьшению вязкости. Микроскопическое исследование показывает, что как при 120°C, так и при 130°C крахмал полностью желатинизируется.

Катионные и поперечно-сшитые картофельные крахмалы демонстрируют иную картину, чем кукурузные крахмалы. Вязкость после пропаривания партиями намного выше, чем после пропаривания в струе. Разница в вязкости между пропариванием партиями и пропариванием в струе возрастает с увеличением степени образования поперечных связей, и это указывает на то, что эта разница является показателем степени поперечных связей. Микроскопическое исследование показывает, что пропаренный картофельный крахмал S21 с низкой степенью образования поперечных связей по существу полностью желатинизируется. При этом пропаренный картофельный крахмал S22 желатинизируется лишь частично.

Пшеничные крахмалы, соответствующие настоящему изобретению, также демонстрируют иные характеристики вязкости. Проводя сравнение с оригинальными кукурузным и пшеничным крахмалами S01 и S02, можно было бы ожидать, что пшеничный крахмал будет иметь профиль вязкости, сходный с кукурузным крахмалом. Хотя вязкость после пропаривания в струе при 120°C для пшеничных крахмалов несколько ниже, чем для катионного поперечно-сшитого кукурузного крахмала S12, эта вязкость при повышении температуры пропаривания снижается не так быстро. Микроскопическое исследование показывает, что поперечно-сшитые катионные пшеничные крахмалы после пропаривания в струе даже при 140°C желатинизируются лишь частично и также частично набухают. Более того, при увеличении плотности поперечных связей вязкость после пропаривания снижается, а не повышается. Результат, очевидно, соответствует данным патента ЕР 0603727, относящимся к поперечно-сшитому и катионному крахмалу восковидной кукурузы. Крахмал восковидной кукурузы содержит, главным образом, амилопектин, а пшеничный крахмал относится к амилозосодержащему типу крахмалов.

Более того, результаты для пшеничных крахмалов четко отличаются от результатов для поперечно-сшитых катионных картофельных крахмалов. Никакого увеличения вязкости после пропаривания партиями не наблюдалось. Таким образом, несмотря на то, что микроскопическое исследование показало в поперечно-сшитых пропаренных картофельных крахмалах и поперечно-сшитых пропаренных пшеничных крахмалах сходные явления, их поведение после пропаривания в партиях существенно отличалось. Таким образом, считается, что процесс создания поперечных связей приводит в пшеничных крахмалах к отличному от картофельных крахмалов результату.

В таблице 3 в дополнение к этому приводятся результаты для некоторых смесей пшеничных и картофельных крахмалов, для которых была выявлена лишь частичная желатинизация. Обе смеси, представленные в таблице 3, содержат 75% пшеничного крахмала и 25% картофельного крахмала. Выяснилось, что профиль вязкости этих смесей по существу соответствует профилям вязкости 100% пшеничного крахмала. Это справедливо для абсолютной вязкости при 50°C, а также для температурного профиля изменения вязкости. Данный температурный профиль для катионного поперечно-сшитого пшеничного крахмала S33, пропаренного в струе при 120°C, меняется от 100 до 200 мПа·с в диапазоне температур от 80°C до 30°C. Температурный профиль для катионного поперечно-сшитого картофельного крахмала S22, пропаренного в струе при 120°C, меняется от 200 до 450 мПа·с в диапазоне температур от 80°C до 30°C. Температурный профиль для смесей В4, В10, пропаренных в струе при 120°C, меняется от 120 до 230 мПа·с в диапазоне температур от 80°C до 30°C. Более того, смеси вели себя аналогично пшеничному крахмалу в том, что между пропариванием в струе и пропариванием партиями не было существенной разницы. Кроме этого, увеличение плотности поперечных связей в В10 в сравнении с В4 (в картофельном крахмале) приводило не к увеличению вязкости, а к ее уменьшению.

На основе этих значений можно определить коэффициент желатинизации. Коэффициент желатинизации показывает стадию процесса желатинизации для поперечно-сшитого крахмала. Как правило, считается, что высокие сдвиговые нагрузки при пропаривании в струе приводят к физическому разрушению гранул крахмала и к увеличению солюбилизации более крупных поперечно-сшитых молекул, в особенности, поперечно-сшитых простыми диэфирными сшивающими агентами. Считается, что при полном склеивании и желатинизации итоговая вязкость по Брукфилду при 50°C, шпинделе 2, 100 об/мин составляет 40 мПа·с. Таким образом, различие вязкостей крахмальной массы после пропаривания в струе и пропаривания партиями является полезной мерой, описывающей процесс желатинизации. Эту разность можно преобразовать в коэффициент, разделив разность вязкостей после пропаривания партиями на минимальную вязкость. Коэффициент желатинизации g, таким образом, будет следующим

где ηref - эталонная вязкость по Брукфилду после пропаривания партии при 96°C; ηjet, Т - вязкость образца по Брукфилду после пропаривания в струе при температуре Т; и ηfinal - окончательная вязкость по Брукфилду после полной желатинизации при пропаривании в струе (как правило, при 150°C); и где значения вязкости по Брукфилду измеряют при 50°C, шпиндель 2, 100 об/мин, и когда крахмальную массу пропаривают до содержания сухих веществ 3%.

Пример 2

Также вязкости по Брукфилду были измерены при 70°C для крахмалов, соответствующих изобретению. Эти значения сравнивали со значениями вязкости по Брукфилду, приведенными в патенте W097/46591 для пшеничного крахмала, который просто набухает, без сверхнабухания и растрескивания. Приводимые в указанном документе значения вязкости по Брукфилду при 70°C (содержание сухих твердых веществ крахмала 3,0%, шпиндель 2, 100 об/мин) составляют в случае поперечно-сшитого катионного набухшего пшеничного крахмала 30 мПа·с, а в случае поперечно-сшитого катионного набухшего картофельного крахмала 40 мПа·с. В таблице 6 приводятся значения для этих крахмалов, пропаренных в струе при 120°C, как указано в таблицах 1 и 2, где вязкость по Брукфилду измеряли при 70°C, 100 об/мин, шпиндель 2. Из сравнения очевидно, что крахмалы, соответствующие изобретению, и крахмалы S12, S21, S22 имеют намного более высокую вязкость, чем крахмалы из патента W097/46591. Очевидно, это связано с произошедшей желатинизацией.

Пример 3

Были проведены дополнительные испытания для описания частичной желатинизации поперечно-сшитых катионных пропаренных картофельных и пшеничных крахмалов. В данном случае пропаривание проводится в пропаривателе для партий при содержании сухих твердых веществ 3%. После пропаривания массу разбавляют до содержания сухих твердых веществ 1%, т.к. иначе не происходит разделение фаз в картофельных крахмалах из-за слишком большой вязкости пасты. 80 г крахмальной пасты помещают в сосуд для центрифугирования на 100 мл и устанавливают в центрифугу. Центрифуга работает 5 минут при 5000 об/мин. Используют центрифугу общего назначения Megafuge 1.0 от Heraeus Instruments. Наблюдается разделение фаз. Измеряют объем (в мл) осадка (нижней фазы). Содержание сухих твердых веществ в каждой фазе измеряют следующим образом. Для определения содержания сухих твердых веществ в верхней фазе одноразовую пипетку вводят в верхнюю фазу так, чтобы кончик пипетки дошел до отметки 70 мл на сосуде для центрифугирования. Далее отбирают образец объемом 3 мл для измерения в анализаторе влажности. Для определения содержания сухих твердых веществ в нижней фазе верхнюю фазу сначала осторожно сливают. Далее оставшуюся нижнюю фазу перемешивают. Затем образец отбирают шпателем и анализируют в анализаторе влажности. Используют анализатор влажности СЕМ, типа Smart 5. Результаты приведены в таблице 7.

Поведение пшеничного и картофельного крахмалов оказалось различным, что соответствует разным коэффициентам желатинизации, указанным выше. Хотя различие в уровне содержания сухих твердых веществ в двух фазах для пшеничного крахмала является более выраженным, распределение массы по двум фазам в случае пшеничного крахмала оказывается более равномерным. Нижняя фаза пшеничного крахмала содержит вдвое больше сухих твердых веществ, чем нижняя фаза картофельного крахмала. Однако эта фаза в случае картофельных крахмалов по меньшей мере в 3 раза больше, чем у пшеничных крахмалов. Следовательно, большая часть картофельного крахмала находится, в основном, в нижней фазе (приблизительно 80-90% твердых веществ и более 50% объема в нижней фазе). Пшеничный крахмал распределяется по двум фазам более равномерно (менее 75% твердых веществ, но лишь 15-20% объема в нижней фазе). Таким образом, нерастворимая часть пшеничного крахмала является намного более компактной или менее набухшей, чем в картофельном крахмале. В случае пшеничного крахмала не отмечалось значительного влияния степени образования поперечных связей ни на объем осадка, ни на увеличение содержания твердых веществ в нижней фазе. В случае картофельного крахмала объем осадка оказывается обратно пропорциональным степени образования поперечных связей. Эти данные по пшеничному крахмалу свидетельствуют о том, что степень образования поперечных связей в пшеничном крахмале, по-видимому, ограничивается определенным уровнем.

Пример 4

Дальнейший эксперимент для определения характеристик был проведен после пропаривания при 120°C. В этом эксперименте пшеничный крахмал S32 сравнивали с кукурузным крахмалом S12. Параметры эксперимента были идентичны примеру 2. Результаты приведены в таблице 8.

Результаты для кукурузного крахмала соответствовали ожидаемым на основании микроскопического исследования: кукурузный крахмал полностью желатинизировался. Разделение фаз не наблюдалось. Увеличение температуры пропаривания пшеничного крахмала приводит к тому, что разделение фаз является менее резким: увеличивались как объем, так и содержание сухих твердых веществ в верхней фазе. Объем и содержание сухих твердых веществ в нижней фазе уменьшались. Однако разделение фаз все же наблюдалось.

Пример 5

Несколько крахмалов, пропаренных в струе при 120°C, 130°C и 140°C, были введены в линию производства бумаги в концентрации 0,8% сухих твердых веществ в напорной камере. Бумагу изготавливали из массы, содержащей 71,4% волоконной смеси, 21,4% оборотного брака с покрытиями и 7,2% наполнителя из тонкодисперсного карбоната кальция (GCC), и дополнительно разводили водопроводной водой до концентрации 1%, при этом электропроводность во всех случаях составляла 492 мкСм/см, а заряд бумажной массы (SZP)=-24,2 мВ. Волоконная смесь содержала 70% коротких волокон «эвкалипт» и 30% длинных волокон «сосна», доведенных вместе до 28о SR. Оборотный брак с покрытием получали от Tullis Russell, и он содержал 24% зольных веществ, что соответствовало содержанию наполнителя в браке 42,7%. Общая концентрация наполнителя составила 16,3%. Эффективное содержание зольных веществ в бумажной массе составило 9,2%. Производство бумаги осуществлялось вручную (ручной лист). Формирование листа осуществлялось через 60 секунд после добавления крахмала в бумажную массу. Проводили измерения мутности сточных вод (WWT) и зета-потенциала в потоке (SZP). Мутность сточных вод измеряли в качестве коэффициента экстинкции в абсолютных единицах при длине волны 58 5 нм.

Результаты приведены в таблице 9. Увеличение температуры пропаривания приводит к более высокой мутности сточной воды и худшим удерживающим свойствам для всех крахмалов. Мутность сточных вод в случае пшеничных крахмалов приблизительно на 33% ниже, чем у других крахмалов. В особенности это касается температур пропаривания 120°C и 130°C.

Увеличение температуры пропаривания также повлияло на нейтрализацию заряда, достигнутую при помощи пшеничных крахмалов: чем ниже температура пропаривания, тем меньше эффект. Учитывая данный малый эффект, к бумажной массе можно добавить большее количество крахмала. В этом плане наблюдается отчетливый контраст с другими протестированными крахмалами, т.е. кукурузными крахмалами и картофельными крахмалами с низкой степенью поперечных связей.

Пример 6

Были охарактеризованы свойства бумаги, получаемой в соответствии с примером 5. Прочность измеряли по разрывной длине в км бумажного листа. Способность к удержанию зольных веществ указана относительно общего содержания зольных веществ в бумажной массе, описанной выше. Содержание зольных веществ количественно определяли путем сжигания образца бумаги в печи при температуре 900°C, при которой все органические вещества превращались в CO2, а наполнитель - карбонат кальция - превращался в оксид кальция (CaO) и углекислый газ. Измерения проводили на образцах бумаги массой 2 г, которые перед сжиганием высушивали при 140°C в течение 20 минут.

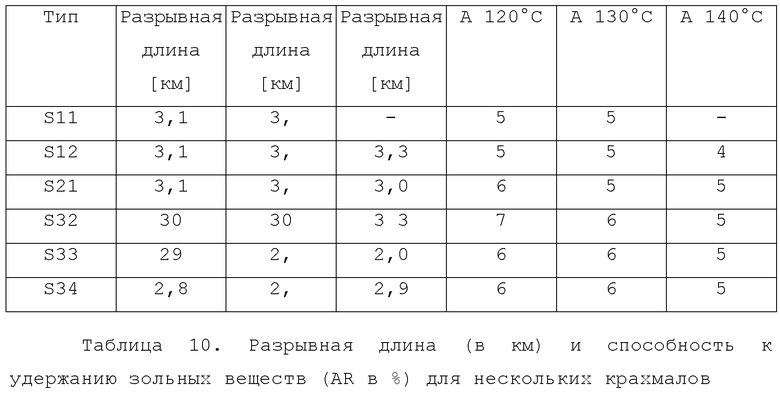

Оказывается, что разрывная длина при использовании пшеничных крахмалов меньше, чем при применении кукурузных и картофельных крахмалов. Способность к удержанию зольных веществ для бумаги с пшеничным крахмалом выше, чем для других видов бумаги. Результаты представлены в таблице 10.

На основании этих результатов авторы изобретения предварительно решили, что лишь частичная желатинизация и частичное набухание пшеничного крахмала приводят к тому, что значительная часть катионных групп скрывается внутри молекулы крахмала или сети, вероятно, имеющей спиральную структуру. Только та часть, которая находится на внешней поверхности молекулы крахмала, может связываться с анионными волокнами. В результате увеличение прочности будет меньшим. Мелкие анионные наполнители в бумаге будут иметь высокую аффинность к катионным группам и смогут диффундировать внутрь молекулы крахмала, что приведет к увеличению способности к удержанию зольных веществ. При увеличении температуры пропаривания поперечные связи могут разрушаться, в результате чего повышается степень пастообразности и катионные группы оказываются более открытыми. В результате уменьшается способность к удержанию зольных веществ, увеличивается влияние на поверхностный зета-потенциал и взаимодействие с волокнами бумаги.

В целом, оказывается, что, применительно к вышеописанным крахмалам, в мокрой части технологической линии более низкая степень поперечных связей и более низкие температуры пропаривания оказывают благоприятное влияние на свойства бумаги. Пшеничный крахмал в настоящем документе работает иначе, чем другие крахмалы; повышенная способность к удержанию зольных веществ и, вероятно, лучшее распределение зольных веществ между волокнами бумаги может перевесить любое снижение притяжения между волокнами бумаги и лишь частично желатинизированным пшеничным крахмалом. В данном случае может быть так, что лишь частично желатинизированные и, следовательно, в основном набухшие молекулы пшеничного крахмала удерживают на расстоянии отдельные волокна бумаги.

Пример 7

Был проведен дополнительный эксперимент с другим типом бумаги. В данном случае изменяли не только тип крахмала, но также и количество крахмала, добавляемого в бумажную массу. Использовали крахмалы и смеси крахмалов. Все крахмалы пропаривали при 120°C.

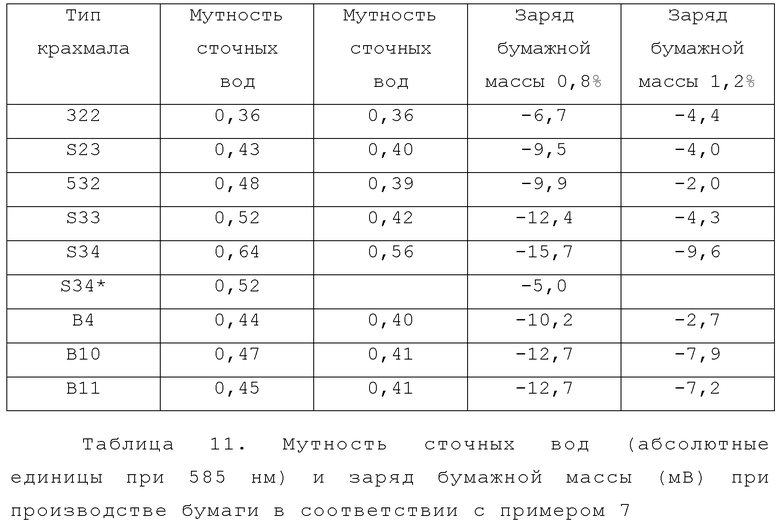

Крахмалы и смеси крахмалов добавляли в бумажную массу в концентрации 0,8% и 1,2% от содержания сухих твердых веществ бумажной массы в напорной камере. Бумагу изготавливали из массы, содержащей 71,4% волоконной смеси, 21,4% оборотного брака с покрытиями и 7,2% наполнителя из тонкодисперсного карбоната кальция (GCC), которую разводили водопроводной водой до концентрации 0,87% для смесей и 0,81% для несмешанных крахмалов, при этом электропроводность во всех случаях составляла 389 мкСм/см, a SZP=-21,4 мВ. Общее содержание наполнителя также составляло 16,3%, а зольных веществ - 9,2%. Волоконная смесь содержала 70% коротких волокон «эвкалипт» и 30% длинных волокон «сосна», доведенных вместе до 28о SR. Бумагу производили вручную (ручной лист), и формование листа выполняли через 60 секунд после добавления крахмала в бумажную массу. Результаты приведены в таблице 11.

Результаты показывают, что мутность сточных вод при использовании пшеничных крахмалов сопоставима с мутностью при использовании катионных поперечно-сшитых картофельных крахмалов. В частности, оказывается, что добавление более 0,8% крахмала к бумажной массе имеет очень благоприятный эффект на мутность сточной воды. Результаты при использовании смесей катионных поперечно-сшитых пшеничного и картофельного крахмалов являются очень хорошими в том плане, что мутность сточных вод сопоставима с использованием картофельного крахмала, но при этом мутность сточных вод по существу не зависит от концентрации добавленного крахмала.

Заряд бумажной массы, указанный в мВ, подтверждает, что в бумажную массу можно добавить более 0,8% крахмала, не нарушая баланс положительных и отрицательных зарядов. В частности, в данном случае оказывается возможным добавление большего количества крахмала с увеличенной степенью поперечных связей. Более того, это хорошо согласовывается с мутностью сточных вод, поскольку добавление большего количества крахмала также благоприятно сказывается на этом параметре. Эти эксперименты со смесями крахмалов подтверждают, что при добавлении 1,2% смеси крахмалов поверхностный зета-потенциал остается отрицательным. Поэтому концентрацию крахмала можно увеличить. Крахмал S34* соответствует данным по крахмалу S34 с добавлением 1,5% крахмала в бумажную массу. Из данных очевидно, что повышение содержания крахмала улучшает мутность сточных вод и не приводит к увеличению положительного зета-потенциала.

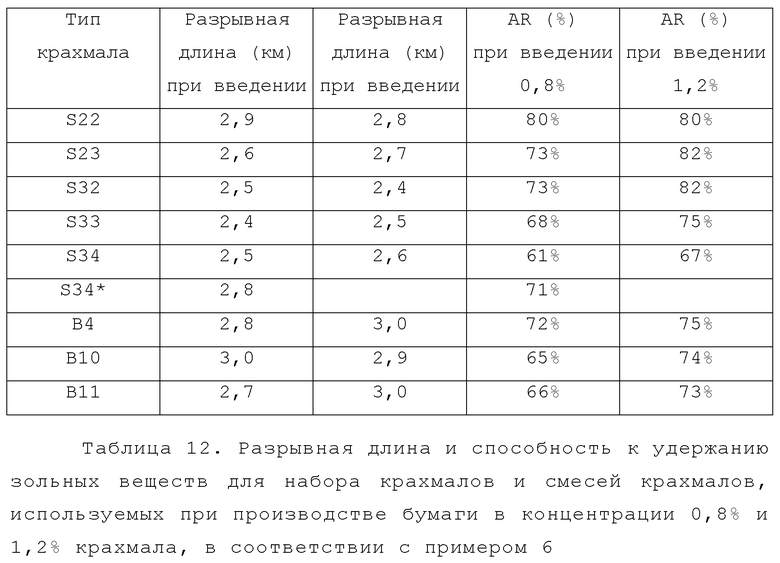

Результаты по свойствам бумаги, т.е. прочности/разрывной длине (км) и способности к удержанию зольных веществ (AR в %) представлены в таблице 12. Более высокая концентрация крахмалов по существу улучшает свойства бумаги. Особенно неожиданными являются результаты для смеси крахмалов, а также в эксперименте с концентрацией 1,5%. Можно видеть, что при увеличении концентрации улучшается как прочность, так и способность к удержанию зольных веществ. Более того, по результатам сравнения В10 и В11 оказывается, что соотношение между пшеничным крахмалом и картофельным крахмалом не оказывает существенного влияния на получаемые свойства.

Пример 8

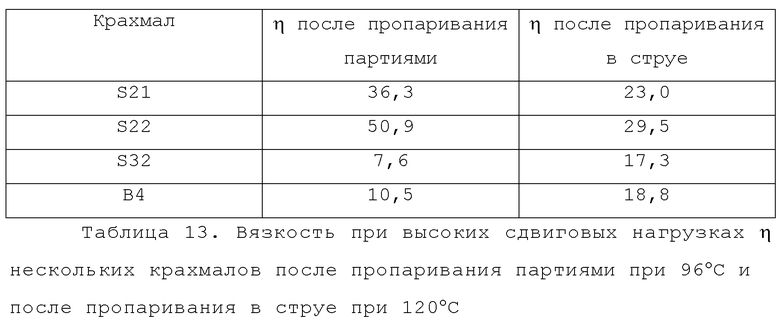

Был проведен дополнительный эксперимент для измерения вязкости при высоких сдвиговых нагрузках по Anton Paar, т.е. вязкость измеряли при 10000 об/мин. Использовали шпиндель 2 при комнатной температуре. Для каждого типа крахмала вязкость определяли как после пропаривания в струе при 120°C (1 минута), так и после пропаривания партиями при 96°C (30 минут), как описано выше. Результаты показывают, что поведение крахмалов, соответствующих настоящему изобретению, в некоторой мере противоположно поведению картофельного крахмала: вязкость по Anton Paar после пропаривания партиями ниже, чем после пропаривания в струе.

Таким образом, коротко говоря, крахмальная масса, составляющая предмет настоящего изобретения, содержит катионный поперечно-сшитый крахмал, частично набухший и частично желатинизированный. Коэффициент желатинизации gT предпочтительно составляет менее 0,7, где Т - температура пропаривания в струе. Крахмальная масса, соответственно, содержит пшеничный крахмал или смесь пшеничного крахмала с другим крахмалом, например, крахмалом корнеплодов или клубней.

Изобретение относится к катионным поперечно-сшитым и пропаренным крахмальным массам, предназначенным для использования в качестве добавки при производстве бумаги. Крахмальная масса содержит пропаренный в струе катионный поперечно-сшитый крахмал, который является частично набухшим и частично желатинизированным. При этом крахмальная масса имеет коэффициент желатинизации gT менее 0,7. Способ приготовления крахмальной массы включает катионизацию крахмала, поперечное сшивание крахмала при помощи диэфирного сшивающего агента в количестве от 60 до 300 м.д., пропаривание катионного и поперечно-сшитого крахмала в струе при температуре 90-140°С. Изобретение позволяет получить крахмальную массу, используемую в качестве добавки при производстве бумаги, для улучшения отвода и удержания воды, а также для увеличения прочности и улучшения формовочных свойств бумаги. 3 н. и 10 з.п. ф-лы, 13 табл., 8 пр.

1. Крахмальная масса для использования при производстве бумаги, содержащая частично набухший и частично желатинизированный, пропаренный в струе катионный поперечно-сшитый крахмал,

где крахмальная масса имеет коэффициент желатинизации gT менее 0,7, где крахмал является поперечно-сшитым при помощи простого диэфирного сшивающего агента в количестве от 60 до 350 м.д., и где крахмал является пропаренным в струе при температуре в диапазоне 110-140°C.

2. Крахмальная масса по п. 1, в которой крахмал имеет коэффициент желатинизации g120 менее 0,6.

3. Крахмальная масса по любому из предыдущих пунктов, содержащая пшеничный крахмал.

4. Крахмальная масса по п. 3, содержащая дополнительно пропаренный катионный поперечно-сшитый крахмал, отличный от пшеничного крахмала.

5. Крахмальная масса по п. 4, в которой второй крахмал выбирают из группы крахмалов из корнеплодов и клубней.

6. Крахмальная масса по п. 3, в которой пшеничный крахмал присутствует в количестве по меньшей мере 40% вес. общего количества крахмала.

7. Способ приготовления частично желатинизированной и частично набухшей поперечно-сшитой крахмальной массы для использования при производстве бумаги, способ включает:

катионизацию крахмала;

поперечное сшивание крахмала при помощи простого диэфирного сшивающего агента в количестве от 60 до 300 м.д.;

пропаривание в струе катионного и поперечно-сшитого крахмала при температуре в диапазоне 90-140°C.

8. Способ по п. 7, в котором пропаривание в струе поперечно-сшитого крахмала осуществляют при температуре в диапазоне 100-135°C, более предпочтительно 110-125°C

9. Способ по п. 7, в котором образование поперечных связей и катионизация крахмала осуществляется в ходе полусухого технологического процесса.

10. Способ по п. 7 или 9, в котором крахмал представляет собой пшеничный крахмал.

11. Способ по п. 10, в котором перед пропариванием в струе с пшеничным крахмалом смешивают второй тип крахмала, выбираемый из группы крахмалов из корнеплодов и клубней.

12. Использование крахмальной массы по любому из пп. 1-6 или полученной способом по любому из пп. 7-11 в качестве упрочняющей добавки при производстве бумаги, в частности, в мокрой части бумагоделательной машины.

13. Использование по п. 12, где крахмальную массу загружают в количестве по меньшей мере 0,5% вес., предпочтительно 0,8-1,4%, более предпочтительно 1,0-1,4%.

| WO 9746591 А1, 11.12.1997 | |||

| US 2006254737 А1, 16.11.2006 | |||

| US 2010155338 A1, 24.06.2010 | |||

| КАТИОННЫЕ ПОПЕРЕЧНО-СШИТЫЕ ВОСКООБРАЗНЫЕ КРАХМАЛЬНЫЕ ПРОДУКТЫ, СПОСОБ ПОЛУЧЕНИЯ КРАХМАЛЬНЫХ ПРОДУКТОВ И ПРИМЕНЕНИЕ В БУМАЖНЫХ ПРОДУКТАХ | 2004 |

|

RU2351609C2 |

Авторы

Даты

2016-06-10—Публикация

2011-12-07—Подача