Изобретение относится к непрерывному способу получения производных набухающего в холодной воде сшитого фосфатом прежелатинизированного крахмала. Кроме того, изобретение относится с конструкции шнекового экструдера, предназначенного для осуществления непрерывного способа получения производных набухающего в холодной воде сшитого фосфатом крахмала.

В настоящее время сшитые фосфатом крахмалы получают взаимодействием крахмала с полифосфатом или оксихлоридом фосфора, например POCl3.

В US 2,852,393 и US 2,801,242 раскрыты способы с использованием триметафосфата натрия (STMP) в качестве сшивающего агента. Таким образом, раскрыты гранулированные сшитые крахмалы, которые набухают, но не распадаются.

В US 2,328,537 и US 2,754,232 раскрыто использование POCl3, в качестве сшивающего агента, как альтернативы STMP. Целью этого процесса сшивки является создание производного крахмала, который более стоек к желатинизации, тогда как у пастообразной массы этого крахмала повышенная стабильность по отношению к разрушению при нагревании, по сравнению с необработанными крахмалами.

На более поздней стадии такие сшитые фосфатом крахмалы были далее обработаны для получения прежелатинизированных набухающих в холодной воде производных. Такие растворимые производные описаны в US 5,187,272 и US 4,219,646. Эти крахмалы используются в продуктах, готовых к употреблению, например соусах или пригодных для использования в СВЧ печи, или в качестве загустителей для растворимых рецептур пудинга. Эти прежелатинизированные сшитые крахмалы получают распылением при нагревании или сушкой в барабанной сушилке, но также были использованы процессы экструзии, например, раскрытые в WO 97/00620 или ЕР 0358444. В этих патентных документах роль процесса экструзии состоит в желатинизации крахмала, и в тоже время это служит причиной некоторой изменяющейся молекулярной деградации.

Таким образом, у промышленных способов из известного уровня техники, как описано выше, много недостатков:

- при использовании водной реакционной среды получается много загрязненной воды и эту воду нужно обрабатывать в установке переработки сточных вод, из-за чего часть крахмала теряется;

- эти процессы являются двухстадийными процессами, которые потребляют много энергии и требуют высоких капитальных затрат на оборудование;

- также известно, что реакция сшивки менее эффективна при осуществлении во влажных условиях, в которых содержание воды выше 50% присутствующей воды, по сравнению с реакциями, проводимыми в (полу-)сухих условиях, в которых содержание воды составляет 20-50%, потому что вода разрушает и реагирует со сшивающим агентом;

- доказано, что химическая модификация крахмала менее гомогенна, когда реакция проводится с гранулированным крахмалом. Менее гомогенная реакция означает, что некоторые цепи амилазы и/или амилопектина не подвергаются сшивке, что означает, что эти цепи, получаемые при нагревании, являются менее стойкими к более жестким значениям рН, температуры и усилию сдвига.

Реактивная экструзия (в которой реакция выполняется в экструдере) с использованием фосфатсодержащего реагента, была раскрыта в ЕР 0396226 и WO 2004/108813. В ЕР 0396226 стеклообразный сшитый крахмал получали для использования в качестве средства для удаления лакокрасочного покрытия. При этом у этого модифицированного крахмала отсутствует свойство набухания на холоде. В WO 2004/108813 ржаную муку модифицировали SMTP, создавая, таким образом, модифицированную муку с улучшенной суспендируемостью. Эта модифицированная мука используется для проклейки бумаги.

Реактивная экструзия также была описана в научно-технической литературе. В "Journal of Food Process Engineering (2003)" и в "Полимерах углеводов (Carbohydrate Polymers) (2005, M.Seker and M.A.Hanna)" обсуждается реакция сшивки крахмала в одношнековом экструдере. В обоих случаях сшивку выполняют с использованием STMP в качестве реагента. Необходимы весьма высокие концентрации STMP для получения продукта со свойствами растворимого загустителя. Когда предусматривается применение в продуктах питания, избыток фосфата должен быть удален, что требует, таким образом, дополнительной стадии очистки.

Задачей настоящего изобретения является создание улучшенного и более простого непрерывного способа получения производных желатинизированного крахмала, сшитого фосфатом, набухающего в холодной воде, которые могут использоваться в качестве загустителей в пищевых и непищевых продуктах или в качестве адгезива, преодолевая, таким образом, вышеуказанные недостатки, включая ограниченное число стадий, более низкое потребление энергии, снижение количества сточных вод и использования химикатов.

Задача изобретения решается созданием способа получения производных желатинизированного крахмала, сшитого фосфатом, набухающего в холодной воде, причем способ состоит из последующих стадий:

- желатинизация щелочного крахмала в первой зоне в экструдере;

- добавление POCl3 в качестве агента сшивки во второй зоне в экструдере;

- сшивка полученного желатинизированного крахмала посредством POCl3 во второй и третьей зонах в экструдере, и

- нейтрализация полученного сшитого желатинизированного крахмала, который находится в четвертой зоне в экструдере;

- извлечение полученного сшитого желатинизированного крахмала в пятой зоне в экструдере.

В этом способе достигается, прежде всего, снижение числа стадий на одну стадию, более низкое потребление энергии, снижается количество сточных вод и потребление химикатов.

Дополнительные преимущества этого способа состоят в том, что получаются сшитые крахмалы, которые:

- могут быть использованы и в пищевых, и непищевых продуктах;

- являются одновременно желатинизированными, сшитыми и нейтрализованными;

- отличаются по свойствам от крахмалов, которые сначала сшиты и затем желатинизированны в барабанной сушилке, распылительной сушкой или экструзией.

В предпочтительном способе непрерывной экструзии в соответствии с изобретением, способ состоит из следующих стадий:

- непрерывная подача щелочного крахмала в первую часть указанной первой зоны в экструдере, температура в первой зоне составляет 20±3°С;

- непрерывная подача дополнительного количества воды к щелочному крахмалу во второй части указанной первой зоны в экструдере с соотношением сухого крахмала к воде 70:30-50:50, при температуре 55-65°С;

- перемешивание смеси щелочной крахмал/вода в третьей части указанной первой зоны в экструдере при температуре около 100°С, в которой получается желатинизированный крахмал;

- непрерывная подача POCl3 к желатинизированному крахмалу во второй зоне в экструдере, в которой температура около 100°С±5°С;

- сшивка желатинизированного крахмала во второй и в третьей зоне в экструдере, где получается сшитый желатинизированный крахмал;

- нейтрализация сшитого желатинизированного крахмала в четвертой зоне в экструдере;

- извлечение сшитого желатинизированного крахмала в пятой зоне в экструдере.

В предпочтительно непрерывном способе экструзии в соответствии с изобретением после извлечения сшитый желатинизированный крахмал охлаждают, по существу, до комнатной температуры, при этом его объем уменьшается.

Необходимая удельная потребляемая механическая мощность непрерывного способа составляет 350-1000 кДж/кг.

Более предпочтительно, необходимая удельная потребляемая механическая мощность непрерывного способа составляет 450-750 кДж/кг.

В предпочтительном осуществлении непрерывного способа экструзии в соответствии с изобретением соотношение сухой массы крахмала к воде во второй части первой зоны в экструдере составляет 70:30-50:50. Выражение "сухая масса крахмала" означает 100% сухой крахмал.

Сшивку полученного желатинизированного крахмала POCl3 во второй и третьей зоне в экструдере предпочтительно выполняют при температурах, измеряемых и поддерживаемых равными 70-90°С.

В предпочтительном непрерывном способе экструзии в соответствии с изобретением сшивку полученного желатинизированного крахмала POCl3 во второй и третьей зоне в экструдере предпочтительно выполняют при температурах, измеряемых и поддерживаемых равными 75-85°С.

В предпочтительном осуществлении непрерывного способа экструзии в соответствии с изобретением дальнейшее измельчение извлеченного и охлажденного сшитого желатинизированного крахмала выполняют размолом.

Непрерывная подача щелочного крахмала предпочтительно выполняется дозирующей системой.

В предпочтительном осуществлении непрерывного способа экструзии в соответствии с изобретением используется конструкция одношнекового, двухшнекового с вращением в одном направлении или двухшнекового с вращением в противоположном направлении экструдера.

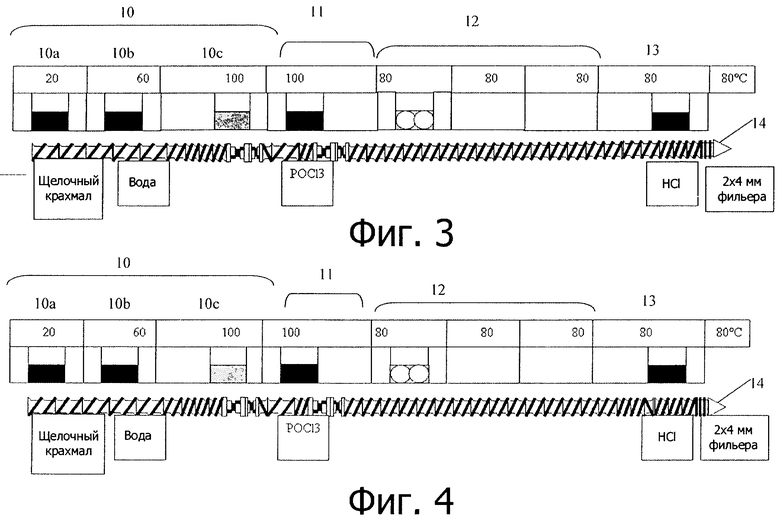

В предпочтительном осуществлении изобретения конфигурация шнека экструдера позволяет выполнение непрерывного способа получения производных желатинизированного крахмала, сшитого фосфатом, набухающего в холодной воде в соответствии с изобретением, причем

- первая зона состоит из

- первой и второй частичных зон, состоящих из Z-образных подающих элементов;

- третьей частичной зоны, состоящей из Z-образных подающих элементов, со следующим за ними блоком перемешивания;

- вторая зона состоит из подающих элементов вместе с дополнительным блоком перемешивания;

- третья зона состоит из Z-образных подающих элементов;

- четвертая зона состоит из подающих элементов и блока смешивания; и

- пятая зона состоит из наконечника шнека, в которой блок смешивания четвертой зоны находится непосредственно перед указанным наконечником шнека.

Конфигурация шнека экструдера в соответствии с изобретением предпочтительно предназначена для осуществления непрерывного способа экструзии в соответствии с изобретением, как описано выше.

Это изобретение будет проиллюстрировано следующими фигурами и примерами, которые не следует рассматривать в качестве ограничения объема притязаний изобретения, по существу, и прилагаемой формулы изобретения, в которых номера позиций используются в прилагаемых фигурах, где

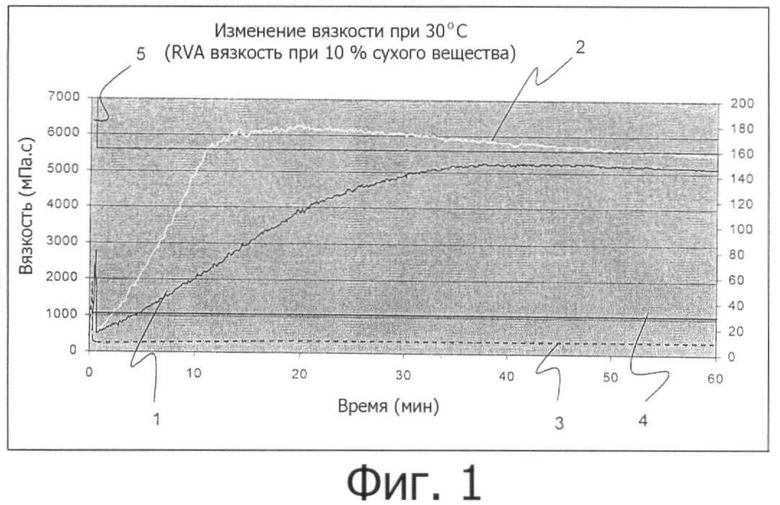

- на фиг.1 представлено изменение вязкости двух известных крахмалов и одного крахмала в соответствии с изобретением при 30°С в течение 60 минут в RVA-устройстве при 160 об/мин;

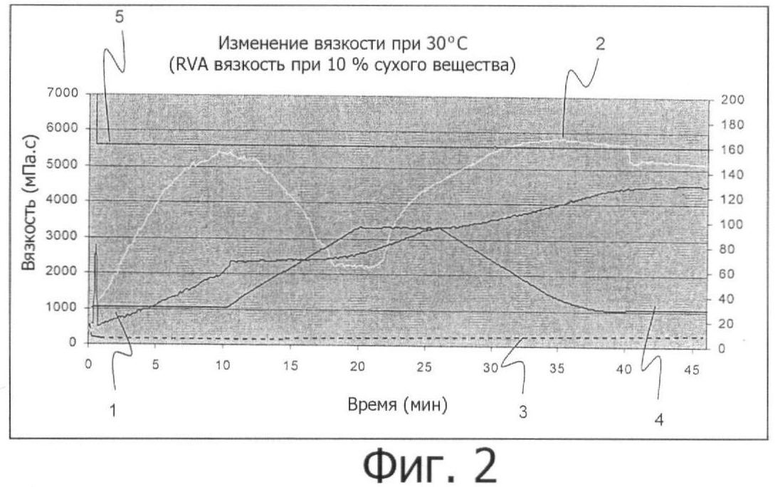

- на фиг.2 представлено изменение вязкости двух известных крахмалов и одного крахмала в соответствии с изобретением в RVA-устройстве при 160 об/мин с температурным профилем: 10 минут при 30°С, нагрев от 30°С до 95°С в течение 10 минут, выдерживание при 95°С в течение 6 минут, охлаждение от 95°С до 30°С в течение 10 минут и выдерживание при 30°С в течение 10 минут;

- на фиг.3 представлено первое осуществление конфигурации шнека, которое предназначено для выполнения непрерывного способа экструзии в соответствии с изобретением;

- на фиг.4 представлено второе осуществление конфигурации шнека, которое предназначено для выполнения непрерывного способа экструзии в соответствии с изобретением.

Реологические свойства сшитых фосфатом, желатинизированных крахмалов по изобретению представлены на фиг.1-2.

На фиг.1 продукт по изобретению (1) сравнивается с крахмалом (2), который был сшит в жидком растворе, с последующей желатинизацией в барабанной сушилке (Merigel 310), и крахмалом (3), который был сшит в жидком растворе, с последующей желатинизацией в экструдере (Resistamyl 310 экструдированный).

На фиг.2 те же три производных крахмала (1, 2 и 3) тестируют после стадии нагревания.

На фиг.1 и фиг.2 представлены на кривой (4) температура в °С и на кривой (5), скорость в об/мин.

Кроме того, следует подчеркнуть, что, по сравнению со способами известного уровня техники с использованием STMP в способах реактивной экструзии, способ настоящего изобретения использует до 10 раз меньше реагента для получения той же степени сшивки. В результате этого остаточный фосфат почти отсутствует, что позволяет таким образом использовать крахмалы по изобретению в пищевых продуктах, это без дополнительных и дорогих стадий очистки.

Примеры

Экспериментальная установка

Реакцию проводят с использованием следующего экструдера:

■ Двухшнековый экструдер с вращением в одном направлении (Berstorff ZE40*38D).

■ Диаметр шнека - 40 мм.

■ Длина экструдера в 38 раз больше диаметра (L/D=38).

■ Производительность по щелочному крахмалу около 10 кг/ч.

■ Для добавления очень небольших количеств сшивающего агента POCl3 и реагента для нейтрализации (для нейтрализации сшитого желатинизированного крахмала в четвертой зоне в экструдере) используются специальные насосы HPLC.

■ Используется фильера с двумя отверстиями 4 мм.

■ Используется конфигурация конструкции шнека, как показано на фиг.3 и 4, причем каждая конфигурация шнека состоит из:

- первой зоны (10), состоящей из

* первой и второй частичных зон (10а, 10b), состоящих из Z-образных подающих элементов;

* третьей частичной зоны (10с), состоящей из Z-образных подающих элементов с дополнительным блоком перемешивания;

- второй зоны (11), состоящей из подающих элементов в комбинации с дополнительным блоком перемешивания;

- третьей зоны (12), состоящей из Z-образных подающих элементов;

- четвертой зоны (13), состоящей из Z-образных подающих элементов и блока смешивания; и

- пятой зоны (14), состоящей из наконечника шнека, в которой блок смешивания четвертой зоны находится непосредственно перед указанным наконечником шнека.

■ Скорость шнека составляет 200 об/мин.

■ Минимальное содержание воды в крахмале при экструзии составляет 35% (более предпочтительно около 40%).

■ Температура в зоне реакции 80-90°С.

■ Время реакции составляет 30 секунд - 1 минуту.

■ На этой установке удельная механическая энергия получения продукта составляет 0,10-0,3 кВт-ч/кг.

Щелочной крахмал

Щелочной крахмал из восковидной кукурузы готовят распылением 25 мас.% раствора NaOH на коммерческий крахмал из восковидной кукурузы (влажность 11-13%) в смесителе непрерывного действия Lödige (CP20 PI). Количество распыляемого NaOH на крахмал составляет 0,2-2,2% сухого крахмала. Щелочной крахмал используется как таковой.

Экструзия

1. Щелочной крахмал загружают в экструдер при помощи двухшнековой дозирующей системы (K-Tron) со скоростью 172 г/мин коммерческого продукта (например, 150 г/мин сухого вещества). Щелочной крахмал вводят в экструдер в первую частичную зону (10а) первой зоны (10). Температура в зоне 1 составляет 20±3°С.

2. Дополнительное количество воды (75 г/мин) добавляют к щелочному крахмалу во второй частичной зоне (10b) первой зоны (10). Это дополнительное количество воды позволяет крахмалу полностью или почти полностью набухнуть (по меньшей мере 90% гранул желатинизированы). Общее количество воды, водимой в экструдер, составляет 97 г/мин (сумма чистая вода + вода, поглощенная крахмалом), что дает содержание щелочного крахмала в пересчета на сухое вещество 60,7%. Температура в этой второй частичной зоне (10b) составляет 61°С±3%.

3. Смесь щелочного крахмала/воды хорошо перемешивают в третьей частичной зоне (10с) первой зоны (10) (99°С±3%). Крахмал набухает в этой зоне.

4. Добавляют 0,23 г/мин POCl3 (0,16 мас.% POCl3 в пересчете на сухой крахмал) в желатинизированный щелочной крахмал. Введение POCl3 в экструдер проводят насосом HPLC, который способен создавать давление, превышающее давление в экструдере. Добавление POCl3 проводят во второй зоне (11) в экструдере. Температуру в этой зоне устанавливают равной 100°С±3%. Реакция сшивки проходит во второй и третьей зоне (11, 12) в экструдере.

5. Реакцию сшивки останавливают нейтрализацией реакционной смеси. Это проводится в четвертой зоне (13) в экструдере, где 9,0 г/мин HCl (9,25 мас.%) вводят в реакционную смесь. Это выполняется насосом, который способен создавать давление, превышающее давление в экструдере. Конструкция шнека в четвертой зоне (13) выбрана так, что падение давления в экструдере создается там, где добавляется раствор НС1. Конечный рН сшитого прежелатинизированного крахмала измеряют после реакции в пятой зоне (14) в экструдере.

Примеры 1-4

Реакцию проводят по методикам, раскрытым выше, с использованием конфигурации шнека, как показано на фиг.3 и в условиях таблицы 1, приведенной ниже.

Используют крахмал из восковидной кукурузы в качестве субстрата, и выбранная концентрация щелочи составляет 1,2% NaOH в пересчете на сухой крахмал.

Эффект агента сшивки на желатинизированный крахмал определяют измерением вязкости 6,3 мас.% дисперсии крахмала с использованием вискографа Brabender. Все образцы нейтрализуют для получения дисперсии с рН около 5,5.

Данные по вязкости приведены в таблице 2.

Эта таблица иллюстрирует эффект количества используемого POCl3 при одинаковой концентрации щелочи на вязкость.

Пример 5

Реакцию проводят по методикам, раскрытым выше, с использованием конфигурации шнека, как показано на фиг.4 и в условиях таблицы 3, приведенной ниже.

Используют крахмал из восковидной кукурузы в качестве субстрата, и выбранная концентрация щелочи составляет 0,6% NaOH в пересчете на сухой крахмал.

Эффект агента сшивки на желатинизированный крахмал определяют измерением вязкости 6,3 мас.% дисперсии крахмала с использованием вискографа Brabender. Все образцы нейтрализуют для получения дисперсии с рН около 5,5.

Данные по вязкости представлены в таблице 4.

Изобретение относится к способу непрерывной экструзии для получения производных набухающего в холодной воде сшитого оксихлоридом фосфора крахмала. Желатинизацию щелочного крахмала проводят в первой зоне (10) в экструдере. Затем добавляют оксихлорид фосфора в качестве агента сшивки во второй зоне (11) в экструдере. Сшивку полученного желатинизированного крахмала посредством оксихлорида фосфора осуществляют во второй и третьей зоне (11, 12) в экструдере. Полученный сшитый желатинизированный крахмал нейтрализуют в четвертой зоне (13) в экструдере и извлекают в пятой зоне (14) в экструдере. Способ позволяет улучшить и упростить способ получения производных набухающего в холодной воде сшитого крахмала. В результате протекания более гомогенной химической модификации крахмала получают более стойкие к жестким значениям рН, температуры и усилию сдвига производные набухающего в холодной воде сшитого оксихлоридом фосфора крахмала. 11 з.п. ф-лы, 4 табл,5 пр., 4 ил.

1. Способ непрерывной экструзии для получения производных набухающего в холодной воде сшитого оксихлоридом фосфора крахмала, характеризующийся тем, что способ состоит из следующих стадий:

- желатинизация щелочного крахмала в первой зоне (10) в экструдере;

- добавление POCl3 в качестве агента сшивки во второй зоне (11) в экструдере;

- сшивка полученного желатинизированного крахмала посредством POCl3 во второй и третьей зонах (11, 12) в экструдере и

- нейтрализация полученного сшитого желатинизированного крахмала, находящегося в четвертой зоне (13) в экструдере;

- извлечение полученного сшитого желатинизированного крахмала в пятой зоне (14) в экструдере.

2. Способ непрерывной экструзии по п.1, где способ состоит из следующих стадий:

- непрерывная подача щелочного крахмала в первую частичную зону (10а) указанной первой зоны (10) в экструдере, температура в первой зоне (11) составляет (20±3)°С;

- непрерывная подача дополнительного количества воды к щелочному крахмалу во второй частичной зоне (10b) указанной первой зоны (10) в экструдере с соотношением сухого крахмала и воды 70:30-50:50 при температуре 55-65°С;

- перемешивание смеси щелочной крахмал/вода в третьей частичной зоне (10с) указанной первой зоны (10) в экструдере при температуре около 100°С, в которой получают желатинизированный крахмал;

- непрерывная подача POCl3 к желатинизированному крахмалу во второй зоне (11) в экструдере, в которой температура около 100°С±5°С;

- сшивка желатинизированного крахмала во второй и в третьей зонах (11, 12) в экструдере, на которой получается сшитый желатинизированный крахмал;

- нейтрализация сшитого желатинизированного крахмала в четвертой зоне (13) в экструдере;

- извлечение сшитого желатинизированного крахмала в пятой зоне (14) в экструдере.

3. Способ непрерывной экструзии по пп.1 и 2, в котором после извлечения сшитый желатинизированный крахмал охлаждают, по существу, до комнатной температуры, что дополнительно уменьшает его объем.

4. Способ непрерывной экструзии по пп.1 и 2, в котором необходимая для способа непрерывной экструзии механическая мощность составляет 350-1000 кДж/кг.

5. Способ непрерывной экструзии по п.4, в котором необходимая для способа непрерывной экструзии механическая мощность составляет 450-750 кДж/кг.

6. Способ непрерывной экструзии по п.2, в котором массовое соотношение сухого крахмала и воды во второй частичной зоне (10b) указанной первой зоны в экструдере составляет 70:30-50:50.

7. Способ непрерывной экструзии по пп.1 и 2, в котором сшивку полученного желатинизированного крахмала проводят посредством POCl3 во второй и третьей зонах (11, 12) в экструдере при измеряемой контролируемой температуре 70-90°С.

8. Способ непрерывной экструзии по п.7, в котором сшивку полученного желатинизированного крахмала проводят посредством POCl3 во второй и третьей зонах (11, 12) в экструдере при измеряемой контролируемой температуре 75-85°С.

9. Способ непрерывной экструзии по пп.1 и 2, в котором дополнительное измельчение извлеченного и охлажденного сшитого желатинизированного крахмала проводят размолом.

10. Способ непрерывной экструзии по пп.1 и 2, в котором непрерывная подача щелочного крахмала выполняется дозирующей системой.

11. Способ непрерывной экструзии по пп.1 и 2, в котором экструзию осуществляют в экструдере с одним шнеком, в двухшнековом с вращением в одном направлении или двухшнековом с вращением в противоположном направлении экструдере.

12. Способ непрерывной экструзии по п.11, в котором указанный шнек обеспечен зонами, где

- первая зона (10) состоит из

- первой и второй частичных зон (10а, 10b), состоящих из Z-образных подающих элементов;

- третьей частичной зоны (10с), состоящей из Z-образных подающих элементов со следующим за ними блоком перемешивания;

- вторая зона (11) состоит из подающих элементов вместе с дополнительным блоком перемешивания;

- третья зона (12) состоит из Z-образных подающих элементов;

- четвертая зона (13) состоит из подающих элементов и блока смешивания

и

- пятая зона (14) состоит из наконечника шнека, в которой блок смешивания четвертой зоны находится непосредственно перед указанным наконечником шнека.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Керр Р.В | |||

| и др | |||

| Химия и технология крахмала | |||

| - М.: Пищепромиздат, 1956, с.62 | |||

| WO 0202084 A1, 10.01.2002 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| ПОГЛОЩАЮЩЕЕ ИЗДЕЛИЕ ОДНОРАЗОВОГО ПОЛЬЗОВАНИЯ | 1992 |

|

RU2089151C1 |

Авторы

Даты

2012-03-20—Публикация

2007-08-31—Подача