Настоящее изобретение, в общем, относится к элементам для термического закрепления, применяемым в электрофотографическом печатающем устройстве, и, в частности, к наносимым струйным обливом фторсодержащим смолам, применяемым для слоя поверхностного покрытия элементов для термического закрепления, и способам их получения.

В обычном электрофотографическом копировальном устройстве оптическое изображение копируемого оригинала записывается в форме скрытого электростатического изображения на фоторецепторе. Затем скрытое изображение делают видимым посредством применения электроскопических частичек термопластической смолы, которые обычно называют тонером. После чего видимое проявленное тонером изображение, находящееся в форме незакрепленного порошка, обычно термически закрепляют с использованием устройства для термического закрепления на твердом носителе, который может быть промежуточным элементом, или среде для печати, такой как простая бумага.

Стандартные устройства для термического закрепления содержат элемент для термического закрепления и прижимной элемент, которые могут быть сконфигурированы так, чтобы содержать пару валов, находящихся в прижимном контакте, или элемент ленты в прижимном контакте с элементом вала. В процессе термического закрепления тепло может быть приложено посредством нагревания элемента для термического закрепления или прижимного элемента или обоих элементов.

Элементы для термического закрепления могут быть покрыты слоями (например поверхностным покрытием) материалов, которые характеризуются низкой поверхностной энергией (для обеспечения хороших антиадгезионных свойств), достаточной гибкостью, хорошей теплопроводностью и/или механической выносливостью (для увеличения срока службы элемента для термического закрепления). Однако, мало материалов характеризуются всеми желаемыми свойствами. Некоторые материалы, характеризующиеся низкой поверхностной энергией, обычно характеризуются относительно низкой механической прочностью, снижающей срок службы элемента для термического закрепления. Другие материалы, характеризующиеся механической выносливостью, могут характеризоваться плохой теплопроводностью. Соответственно, сочетания материалов необходимо выбирать с большой осторожностью.

Фторполимеры, такие как перфторалкокси смолы (ПФА), часто используют в поверхностных покрытиях элементов для термического закрепления, поскольку им присущи низкая поверхностная энергия и высокая механическая прочность. Среди процессов нанесения покрытия, доступных для нанесения поверхностного покрытия -включая покрытие распылением, покрытие струйным обливом, порошковое покрытие и покрытие погружением - покрытие струйным обливом обладает преимуществами по сравнению с другими процессами, поскольку оно обеспечивает высокую эффективность переноса (например, покрытие струйным обливом обеспечивает нанесение покрытия с более рациональным дозированием, приводящее к меньшим потерям материала покрытия по сравнению с покрытием распылением, которому присущи связанные с избыточным распылением потери), высокую производительность и устраняет токсичные распыленные в воздухе частицы ПФА.

Поверхностные покрытия ПФА обычно выполняют в виде покрытий из водных дисперсий, наносимых распылением или погружением, порошковых покрытий посредством порошков ПФА, или в виде оболочек посредством экструдирования смол ПФА. Поскольку перфторированные пластмассы, такие как ПФА, ПТФЭ и ФЭП, являются высококристаллическими фторполимерами, они обычно нерастворимы в органическом растворителе и плавятся при высоких значениях температуры, т.е. от приблизительно 260°С до приблизительно 327°С. Для нанесения струйным обливом частиц смолы ПФА и подобных фторсодержащих пластмасс в дисперсии необходимо, чтобы дисперсия покрытия была стабильной и характеризовалась подходящими реологическими свойствами. Подходящие стабильные составы наносимых струйным обливом поверхностных покрытий из фторсодержащих пластмасс неизвестны до настоящего времени в существующих технологиях производства.

С целью снизить производственные расходы и продлить срок эксплуатации элементов для термического закрепления, существует потребность в создании материала для элемента для термического закрепления, который характеризуется необходимыми свойствами (например, низкой поверхностной энергией, достаточной гибкостью, хорошей теплопроводностью, механической выносливостью и т.п.) и может быть нанесен посредством способов нанесения покрытия струйным обливом,

Сущность изобретения

Согласно представленным в настоящем документе вариантам осуществления раскрыт способ получения элемента для термического закрепления, предусматривающий обеспечение подложки; обеспечение дисперсии, содержащей по меньшей мере одну фторсодержащую смолу, по меньшей мере одно расходуемое полимерное вяжущее и по меньшей мере один растворитель; нанесение дисперсии на подложку посредством струйного облива для формирования поверхностного покрытия; нагревание поверхностного покрытия до первой температуры, находящейся в диапазоне от приблизительно 100°С до приблизительно 280°С; и нагревание поверхностного покрытия до второй температуры, находящейся в диапазоне от приблизительно 285°С до приблизительно 380°С, для формирования равномерного поверхностного покрытия на элементе для термического закрепления.

Согласно одному варианту осуществления раскрыто устройство для термического закрепления, содержащее элемент для термического закрепления, содержащий подложку и слой поверхностного покрытия, причем слой поверхностного покрытия содержит нанесенную струйным обливом фторсодержащую смолу и характеризуется поверхностной энергией приблизительно 25 мН/м или менее; и прижимной элемент, сконфигурированный для формирования контактного зазора со слоем поверхностного покрытия элемента для термического закрепления с целью термического закрепления проявленных тонером изображений на среде для печати, проходящей через контактный зазор.

Краткое описание чертежей

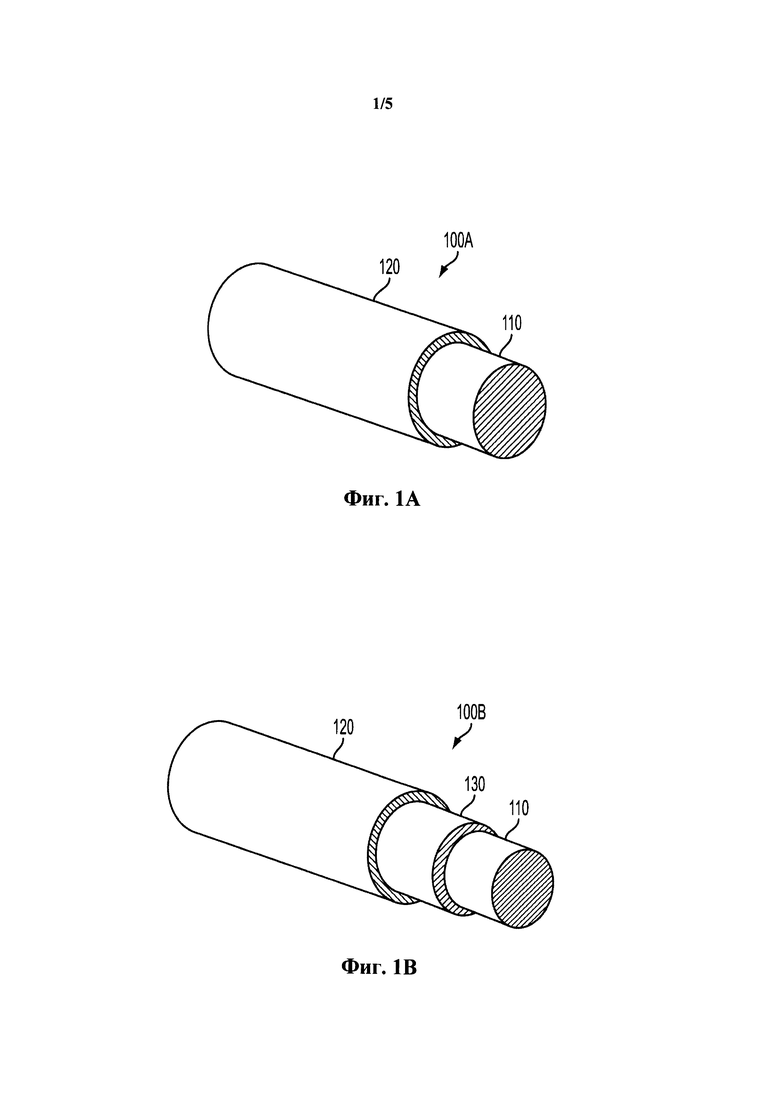

На фиг.1А-1В представлены примерные валы для термического закрепления, содержащие примерные нетканые материалы, раскрытые в настоящем документе в соответствии с различными вариантами осуществления настоящего изобретения.

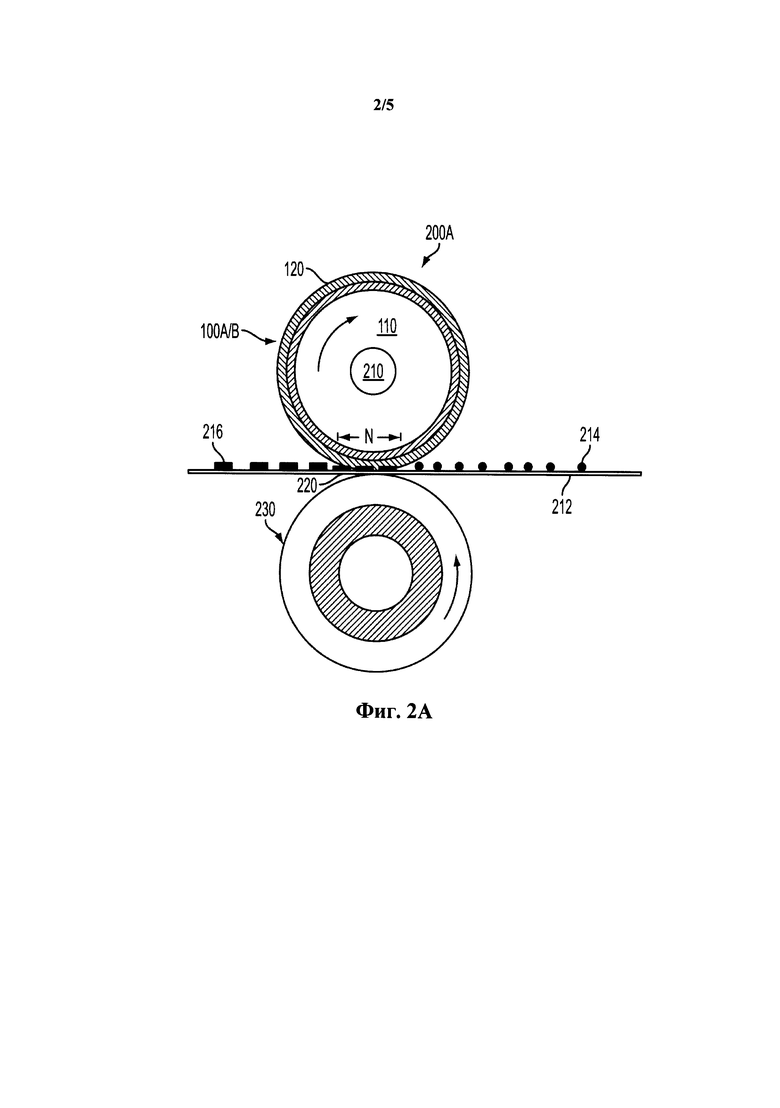

На фиг.2А-2В представлены примерные устройства для термического закрепления, содержащие валы для термического закрепления согласно фиг.1А-1В в соответствии с различными вариантами осуществления настоящего изобретения.

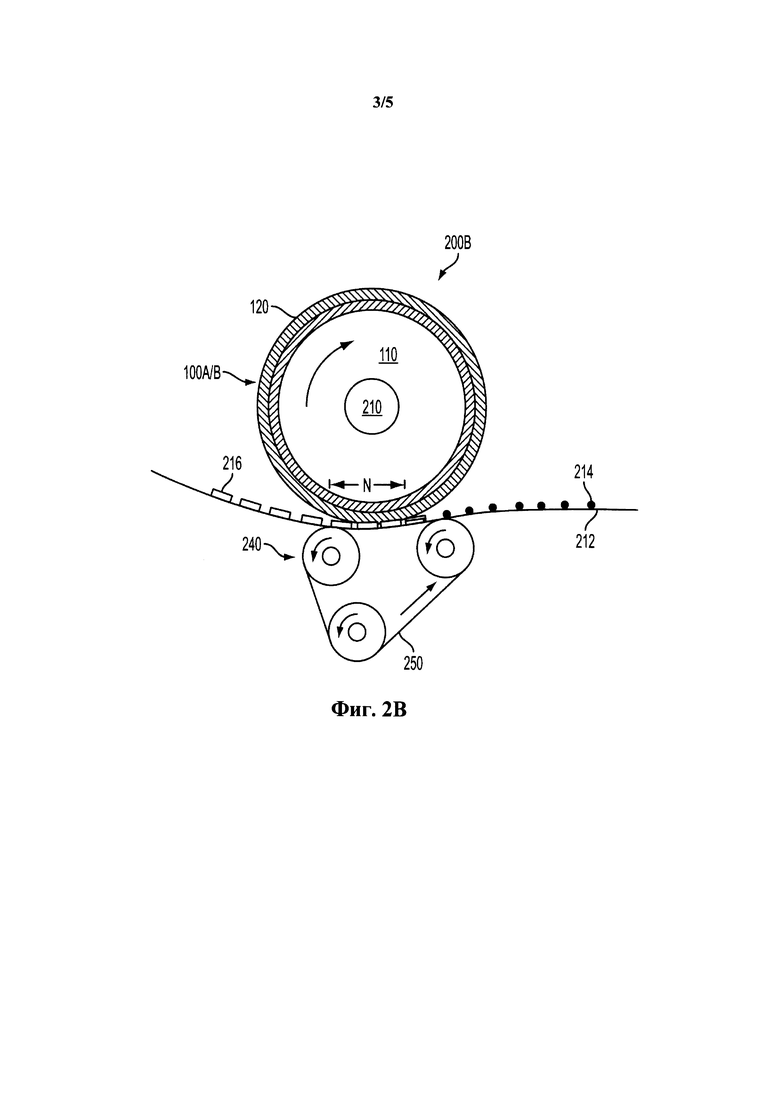

На фиг.3А-3В представлены примерные ленты для термического закрепления, содержащие примерный нетканый материал, раскрытый в настоящем документе в соответствии с различными вариантами осуществления настоящего изобретения.

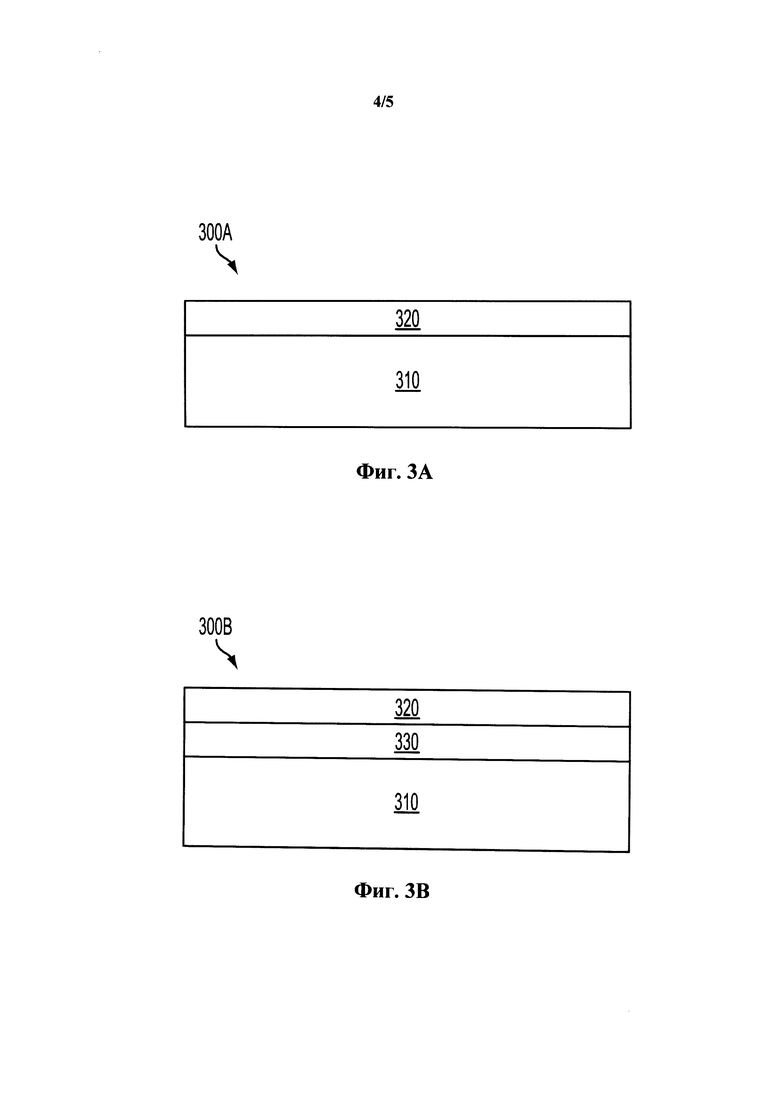

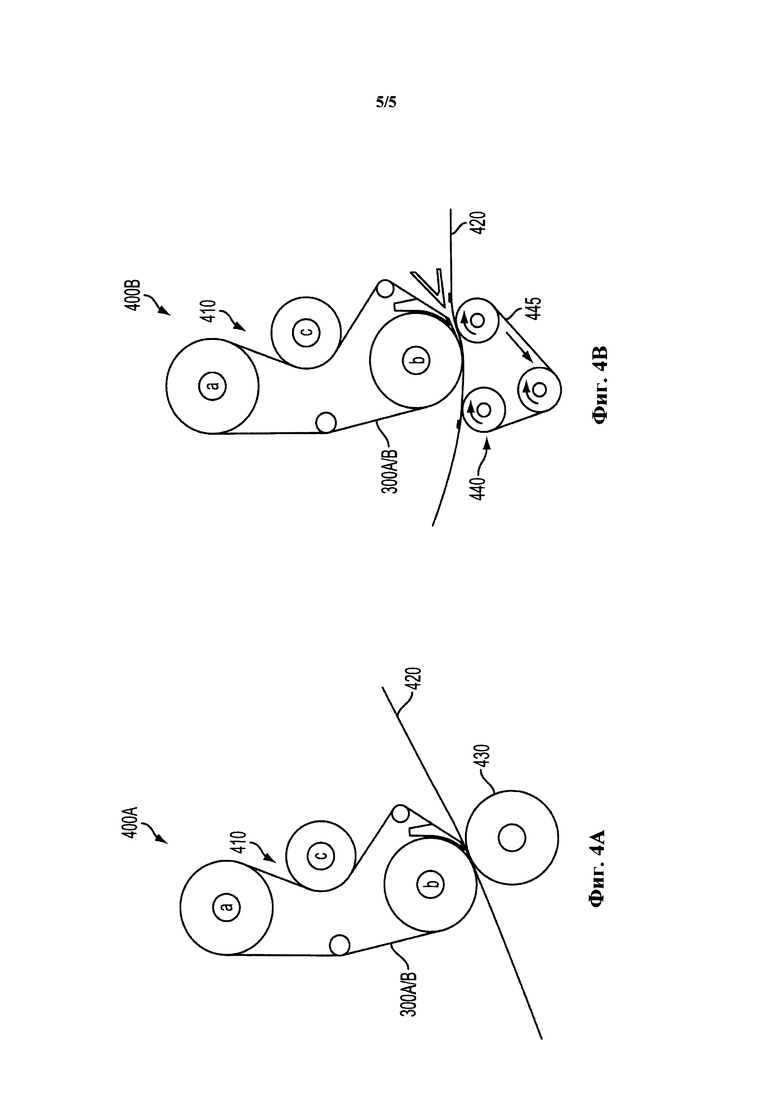

На фиг.4А-4В представлены примерные устройства для термического закрепления, содержащие ленты для термического закрепления согласно фиг.3А-3В в соответствии с различными вариантами осуществления настоящего изобретения.

Примерные варианты осуществления раскрывают материалы и способы получения элемента для термического закрепления и устройства для термического закрепления, применяемого в устройствах электрофотографической печати. Элемент для термического закрепления может содержать поверхностное покрытие, содержащее фторсодержащую смолу, наносимую посредством способов нанесения покрытия струйным обливом (также называемый в настоящем документе как "наносимая струйным обливом фторсодержащая смола") для обеспечения желаемых свойств поверхности, подходящих для процессов термического закрепления. Как раскрыто в настоящем документе, термин "наносимый струйным обливом" относится к материалу, который может быть нанесен посредством известных из уровня техники способов нанесения покрытия струйным обливом для получения гладкого и равномерного покрытия.

Примерные материалы, применяемые для наносимой струйным обливом фторсодержащей смолы, могут содержать фторсодержащие смолы, такие как фторсодержащие пластмассы и фторсодержащие простые полиэфиры. Согласно вариантам осуществления конкретные примеры фторсодержащих смол содержат, кроме прочего, политетрафторэтилен (ПТФЭ), смолу на основе перфторалкокси-полимера (ПФА), сополимер тетрафторэтилена с перфторпропилвиниловым эфиром, фторированный этилен-пропиленовый сополимер (ФЭП), другие подобные фторсодержащие смолы и их сочетания. Неограничивающие имеющиеся в продаже фторсодержащие смолы содержат ПФА (полифторалкоксиполитетрафторэтилен) TEFLON®, ПТФЭ (политетрафторэтилен) TEFLON® или ФЭП (фторированный этилен-пропиленовый сополимер) TEFLON®, доступные от E.I. DuPont de Nemours, Inc. (Уилмингтон, штат Делавер). Обозначение TEFLON® является товарным знаком E.I. DuPont de Nemours, Inc.

Как раскрыто в настоящем документе, фторсодержащая смола может быть растворена или диспергирована в растворе с расходуемым полимерным вяжущим для образования дисперсии. Согласно одному аспекту, дисперсия содержит расходуемое полимерное вяжущее для стабилизации фторсодержащей смолы в растворе. Неограничивающие примерные материалы расходуемого полимерного вяжущего могут содержать поли(алкиленкарбонаты), такие как поли(пропиленкарбонат), поли(этиленкарбонат), поли(бутиленкарбонаты), поли(циклогексенкарбонаты) и т.п., а также их сочетания. Согласно одному варианту осуществления, расходуемое полимерное вяжущее может характеризоваться среднемассовой молекулярной массой, находящейся в диапазоне от приблизительно 50000 до приблизительно 500000, например от приблизительно 75000 до приблизительно 400000, такой как от приблизительно 100000 до приблизительно 200000. Согласно одному аспекту, расходуемое полимерное вяжущее может быть поли(алкиленкарбонатом). Неограничивающие имеющиеся в продаже расходуемые полимерные вяжущие материалы могут содержать поли(пропиленкарбонат), характеризующийся температурой разложения, составляющей приблизительно 250°С, такой как полученный при помощи совместной полимеризации диоксида углерода с одним или несколькими эпоксидами, доступный от Empower Materials (Ньюкасл, Делавэр). Важной характеристикой расходуемого полимерного вяжущего является способность удаления с конечного поверхностного покрытия, причем любой остаточный продукт остается инертным к конечному поверхностному покрытию. Другими словами, расходуемое полимерное вяжущее не должно оказывать воздействие на конечные свойства поверхностного покрытия даже в случае разложения. Расходуемое полимерное вяжущее должно быть выбрано таким образом, чтобы оно разлагалось при температуре ниже температуры плавления фторсодержащей смолы. Применение вяжущих, разлагающихся при более высоких температурах (таких как >320°С), таких как поливинилбутираль (ПВБ) и акриловые полимеры, является нежелательным в настоящем изобретении. Согласно одному варианту осуществления, расходуемое полимерное вяжущее может быть поли(пропиленкарбонатом) и т.п., в результате разложения которых образуется вода и диоксид углерода.

Фторсодержащая смола может присутствовать совместно с расходуемым полимерным вяжущим в дисперсии в количестве, находящемся в диапазоне от приблизительно 20 до приблизительно 60 процентов, например от приблизительно 25 до приблизительно 50 процентов, таком как от приблизительно 30 до приблизительно 40 процентов, исходя из общей массы дисперсии. Расходуемое полимерное вяжущее может присутствовать в дисперсии в количестве, находящемся в диапазоне от приблизительно 1 до приблизительно 30 процентов, например от приблизительно 2 до приблизительно 20 процентов, таком как от приблизительно 5 до приблизительно 10 процентов, исходя из количества всех твердых частиц в дисперсии. Общее содержание взвешенных твердых частиц может быть вычислено при помощи известного из уровня техники способа. См., например. Determination of Total Solids in Resin Solutions. McKinney et al., Ind. Eng. Chem. Anal. Ed., 1946, 18 (1), стр.14-16. Дисперсия может характеризоваться вязкостью, находящейся в диапазоне от приблизительно 50 сПз до приблизительно 1000 сПз.

Без ограничения какой-либо теорией считается, что расходуемое полимерное вяжущее может стабилизировать наносимые струйным обливом фторсодержащие смолы в дисперсии так, что дисперсия может быть равномерно нанесена на подложку посредством способов нанесения покрытия струйным обливом для формирования гладкого равномерного слоя поверхностного покрытия. Другими словами, расходуемое полимерное вяжущее, характеризующееся подходящей молекулярной массой и вязкостью в среде растворителя, может обеспечить дисперсию, характеризующуюся стабильностью и подходящими реологическими свойствами, в результате чего ее можно наносить посредством способов нанесения покрытия струйным обливом. В отличие от фторсодержащих эластомеров, таких как эластомеры Viton, которые обычно растворимы в растворителе, фторсодержащие пластмассы (такие как рассмотренные выше фторсодержащие смолы ПФА) обычно не растворимы и их трудно применять в способах нанесения покрытия струйным обливом. Таким образом, расходуемое полимерное вяжущее может помочь в обеспечении стабильного суспендирования наносимых струйным обливом фторсодержащих смол в дисперсии. После чего дисперсия может быть нанесена с использованием способов нанесения покрытия струйным обливом.

После нанесения покрытия струйным обливом расходуемое полимерное вяжущее может затем быть удалено (например, при помощи разложения, выпаривания, выжигания или т.п.), посредством нагревания до температуры выше его точки плавления. Таким образом, расходуемое полимерное вяжущее является удаляемым с конечного поверхностного покрытия ПФА, и, следовательно, не влияет на конечные свойства поверхностного покрытия.

Таким образом, фторсодержащая смола, которую в других случаях трудно стабилизировать в растворах или дисперсиях, может быть применена в способах нанесения покрытия струйным обливом для формирования поверхностного покрытия элемента для термического закрепления. Согласно вариантам осуществления, элемент для термического закрепления может быть изготовлен посредством нанесения покрытия струйным обливом на подложку, причем слой кремнийорганического соединения наносят на подложку, а слой поверхностного покрытия ПФА наносят на слой кремнийорганического соединения, и все выполняют в течение одного технологического процесса.

Согласно вариантам осуществления, дисперсия может содержать по меньшей мере один растворитель. Растворитель может быть водным и/или органическим растворителем или смесью растворителей. Примерные органические растворители содержат ацетон, метилэтилкетон, циклогексанон, этилацетат, метоксиэтиловый простой эфир, метиленхлорид и т.п., а также их сочетания. Согласно вариантам осуществления растворитель является метилэтилкетоном (МЭК) или смесью МЭК и циклогексанона.

Согласно вариантам осуществления, дисперсия может дополнительно содержать добавочный материал, содержащий, кроме прочего, кремнезем, глину, наночастицы оксидов металлов, углеродные нанотрубки, углеродные нановолокна и т.п.

Согласно вариантам осуществления, дисперсия может дополнительно содержать поверхностно-активное вещество. Поверхностно-активное вещество может быть фторсодержащим поверхностно-активным веществом на основе метакрилата. Такие типы поверхностно-активных веществ раскрыты в патенте США №7,462,395, описание которого в полном объеме включено в настоящее описание посредством ссылки. Имеющиеся в продаже примеры фторсодержащих поверхностно-активных веществ на основе метакрилата содержат, кроме прочего, GF300 и/или GF400 (поли(фторакрилат)-графт-поли(метилметакрилаты), доступные от Toagosei Chemical Industries), и т.п., а также их сочетания. Поверхностно-активное вещество может присутствовать в дисперсии в количестве, находящемся в диапазоне от приблизительно 0,1 мас.% до приблизительно 5 мас.%, например от приблизительно 0,5 до приблизительно 3 мас.%, таком как приблизительно 1 до приблизительно 3 XX мас.%, исходя из общей массы частиц фторсодержащей смолы. Без ограничения какой-либо теорией считается, что поверхностно-активное вещество может равномерно диспергировать фторсо держащие смолы, а также любые фторсодержащие наполнители, в дисперсии для устранения неравномерного скопления фторсодержащих смол. Таким образом, дисперсия может легко и равномерно нанесена на подложку, причем дефекты покрытия (например "чередующиеся полосы") являются минимальными или вообще отсутствуют.

Дисперсия может быть нанесена с использованием способов нанесения покрытия струйным обливом. Согласно вариантам осуществления, дисперсия может быть нанесена струйным обливом на подложку. Согласно другому варианту осуществления, дисперсия может быть нанесена струйным обливом совместно со слоем из кремнийорганического соединения на подложку в течение одного технологического процесса. После нанесения струйным обливом описанной дисперсии на подложку, покрытая подложка может затем быть нагрета до первой температуры, составляющей или превышающей температуру плавления расходуемого полимерного вяжущего, но находящейся ниже температуры плавления фторсодержащей смолы, и после этого нагрета до второй температуры, составляющей или превышающей температуру плавления фторсодержащей смолы. Например, покрытая подложка может быть нагрета до первой температуры, находящейся в диапазоне от приблизительно 100°С до приблизительно 280°С, такой как от приблизительно 150°С до приблизительно 270°С, например от приблизительно 200°С до приблизительно 250°С. Без ограничения какой-либо теорией считается, что нагревание до первой температуры удаляет (например при помощи разложения, выпаривания, выжигания или т.п.) расходуемое полимерное вяжущее из слоя поверхностного покрытия. Тем не менее, микроколичество вяжущего может остаться в слое поверхностного покрытия в виду неполного удаления. Согласно одному аспекту, после нагревания до первой температуры расходуемое вяжущее может присутствовать в слое поверхностного покрытия в количестве, находящемся в диапазоне от приблизительно 0% до приблизительно 5% по массе, например от приблизительно 0,1 до приблизительно 3 мас.%, таком как от приблизительно 0,5 до приблизительно 1 мас.%, относительно общей массы композиции поверхностного покрытия.

Покрытая подложка может быть нагрета до второй температуры, находящейся в диапазоне от приблизительно 285°С до приблизительно 380°С, такой как от приблизительно 300°С до приблизительно 360°С, например от приблизительно 310°С до приблизительно 350°С. Нагревание до второй температуры может расплавить фторсодержащую смолу для образования непрерывного покрытия, т.е. слоя поверхностного покрытия.

Слой поверхностного покрытия может характеризоваться необходимым значением поверхностной энергией, например, приблизительно 25 мН/м2 или менее, например, значением поверхностной энергии, находящемся в диапазоне от приблизительно 25 мН/м2 до приблизительно 1 мН/м2 или от приблизительно 22 мН/м2 до приблизительно 5 мН/м2, или от приблизительно 20 мН/м2 до приблизительно 10 мН/м2. Эта низкая поверхностная энергия может управлять антиадгезионными характеристиками поверхности, например, элемента для термического закрепления в устройстве электрофотографической печати.

Слой поверхностного покрытия может характеризоваться необходимыми механическими свойствами. Например, слой поверхностного покрытия может характеризоваться пределом прочности на растяжение, который находится в диапазоне от приблизительно 500 фунтов на квадратный дюйм до приблизительно 5000 фунтов на квадратный дюйм или от приблизительно 1000 фунтов на квадратный дюйм до приблизительно 4000 фунтов на квадратный дюйм, или от приблизительно 1500 фунтов на квадратный дюйм до приблизительно 3500 фунтов на квадратный дюйм; % удлинения от приблизительно 20% до приблизительно 1000% или от приблизительно 50% до приблизительно 500%, или от приблизительно 100% до приблизительно 400%; ударной вязкостью, находящейся в диапазоне от приблизительно 500 дюйм-фунт/дюйм3 до приблизительно 10000 дюйм-фунт/дюйм3 или от приблизительно 1000 дюйм-фунт/дюйм3 до приблизительно 5000 дюйм-фунт/дюйм3, или от приблизительно 2000 дюйм-фунт/дюйм3 до приблизительно 4000 дюйм-фунт/дюйм3; и модулем упругости, находящимся в диапазоне от приблизительно 100 фунтов на квадратный дюйм до приблизительно 2000 фунтов на квадратный дюйм или от приблизительно 500 фунтов на квадратный дюйм до приблизительно 1500 фунтов на квадратный дюйм, или от приблизительно 800 фунтов на квадратный дюйм до приблизительно 1000 фунтов на квадратный дюйм.

Слой поверхностного покрытия может характеризоваться необходимой температуропроводностью, находящейся в диапазоне от приблизительно 0,01 мм2/с до приблизительно 0,5 мм2/с или от приблизительно 0,05 мм2/с до приблизительно 0,25 мм2/с, или от приблизительно 0,1 мм2/с до приблизительно 0,15 мм2/с, и необходимой средней теплопроводностью, находящейся в диапазоне от приблизительно 0,01 Вт/(м·К) до приблизительно 1,0 Вт/(м·К), или от приблизительно 0,1 Вт/(м·К) до приблизительно 0,75 Вт/(м·К), или от приблизительно 0,25 Вт/(м·К) до приблизительно 0,5 Вт/(м·К).

Согласно вариантам осуществления, слой поверхностного покрытия может быть применен в любых подходящих элементах для электрофотографической печати и устройствах для электрофотографической печати. Например, слой поверхностного покрытия может быть применен для элемента принтера в устройстве для электрофотографической печати, включающего, кроме прочего, элемент для термического закрепления, прижимной элемент и/или донорный элемент. Слой поверхностного покрытия может быть тонким и может характеризоваться толщиной, находящейся в диапазоне от приблизительно 50 нм до приблизительно 3 мкм или от приблизительно 100 нм до приблизительно 3 мкм, или от приблизительно 500 нм до приблизительно 2 мкм.

Элемент принтера может быть в форме, например, вала, барабана, цилиндра или элемента вала как представлено на фиг.1А-1В и фиг.2А-2В. Согласно некоторым вариантам осуществления, элемент принтера может быть в форме ленты, гибрида барабана и ленты, пластины, листа или элемента ленты как представлено на фиг.3А-3В и фиг.4А-4В.

Рассмотрим фиг.1А-1В, элемент 100А-В для термического закрепления может содержать подложку 110 и слой 120 поверхностного покрытия, нанесенный на подложку 110. Слой поверхностного покрытия 120 может содержать, например, наносимые струйным обливом фторсодержащие смолы, раскрытые в настоящем документе.

Согласно вариантам осуществления, подложка 110 может быть цилиндрической подложкой, характеризующейся формой в виде цилиндрической трубы, например, с полой структурой, содержащей внутри нагревательную лампу или сплошной цилиндрический вал. Подложка 110 может быть выполнена из материала, содержащего, кроме прочего, металл, полимер (например, пластмассу) и/или керамический материал. Например, металл может содержать алюминий, анодированный алюминий, сталь, никель и/или медь. Пластмасса может содержать, например, полиимид, сложный полиэфир, поликетон, такой как полиэфирэфиркетон (ПЭЭК), поли(ариленовый простой эфир), полиамид, полиарамид, полиэфиримид, полифталамид, полиамидоимид, полифенилен-сульфид, фторполимид и/или фторполиуретан.

Слой 120 поверхностного покрытия может быть нанесен непосредственно на подложку 110, как представлено в виде примера на фиг.1А. Согласно различным вариантам осуществления, один или несколько дополнительных функциональных слоев в зависимости от вариантов применения элемента могут быть сформированы между слоем 120 поверхностного покрытия и подложкой 110. Например, элемент 100В может характеризоваться двухслойной конфигурацией, содержащей деформируемый/эластичный слой 130, такой как слой кремнийорганического каучука, расположенный между слоем 120 поверхностного покрытия и подложкой 110. Согласно другому примеру, примерный элемент для термического закрепления может содержать клеевой слой (не показан), например, нанесенный между эластичным слоем 130 и подложкой 110 или между эластичным слоем 130 и слоем 120 поверхностного покрытия.

Как раскрыто в настоящем документе, примерный элемент 100А-В для термического закрепления может быть использован в стандартной системе для термического закрепления с тем, чтобы улучшить характеристики термического закрепления. На фиг.2А-2В представлены примерные устройства 200А-В для термического закрепления, в которых применены элементы 100А или 100В, раскрытые на фиг.1А-1В.

Примерные устройства 200А-В для термического закрепления могут содержать примерные элементы 100А/В для термического закрепления, содержащие слой 120 поверхностного покрытия, нанесенный на подходящую подложку 110, например, полый цилиндр, изготовленный из подходящего металла. Элемент 200А/В для термического закрепления может дополнительно содержать подходящий нагревательный элемент 210, расположенный в полой части подложки 110, который характеризуется одинаковой с цилиндром протяженностью в пространстве. Опорный (или прижимной) вал 230 (см. фиг.2А) или опорная (или прижимная) лента 250 (см. фиг.2В) может взаимодействовать с элементом 200А/В для термического закрепления для образования контактного зазора N, через который среда 212 для печати, такая как копировальная бумага или другая подложка для печати, проходит так, что проявленные тонером изображения 214 на среде 212 для печати контактируют со слоем 120 поверхностного покрытия во время процесса термического закрепления. Механический компонент 235 может содержать один или несколько валов, взаимодействующих для перемещения опорной ленты 218. Процесс термического закрепления может быть выполнен при температуре, находящейся в диапазоне от приблизительно 60°С (140°F) до приблизительно 300°С (572°F) или от приблизительно 93°С (200°F) до приблизительно 232°С (450°F), или от приблизительно 160°С (320°F) до приблизительно 232°С (450°F). После процесса термического закрепления, вслед за прохождением среды 212 для печати через контактный зазор N, термически закрепленные проявленные тонером изображения 216 могут быть образованы на среде 212 для печати.

Согласно вариантам осуществления, элемент для термического закрепления может быть лентой для термического закрепления, содержащей слой 320 поверхностного покрытия, нанесенный на подложку 310 ленты, как представлено на фиг.3А-3В. Согласно другим вариантам осуществления, слой 330 (например, деформируемый/эластичный слой или клеевой слой) может быть расположен между слоем 320 поверхностного покрытия и подложкой 310. Как раскрыто в настоящем документе, слой 320 поверхностного покрытия может содержать наносимые струйным обливом фторсодержащие смолы, раскрытые в настоящем документе.

В отличие от валов 100А-В для термического закрепления, представленных на фиг.1А-1В, ленты 300А-В для термического закрепления могут содержать подложку 310 ленты. Подложка 310 ленты может быть любой подходящей подложкой ленты, известной специалисту в данной области техники. Например, подложка 310 ленты может содержать высокотемпературные пластмассы, способные демонстрировать высокие значения прочности при изгибе и высокие значения модуля упругости при изгибе. Подложка 310 ленты может альтернативно содержать пленку, лист или т.п., а также характеризоваться толщиной находящейся в диапазоне от приблизительно 25 микрометров до приблизительно 250 микрометров. Подложка 310 ленты может содержать, например, полиимид, сложный полиэфир, поликетон, такой как полиэфирэфиркетон (ПЭЭК), поли(ариленовый простой эфир), полиамид, полиарамид, полиэфиримид, полифталамид, полиамидоимид, полифенилен-сульфид, фторполимид и/или фторполиуретан.

На фиг.4А-4В представлены примерные устройства 400А-В для термического закрепления, в которых применяют ленту для термического закрепления, представленную на фиг.3А-3В, в соответствии с различными вариантами осуществления настоящего изобретения. Устройства 400А/В могут содержать ленту 300А/В для термического закрепления, образующую контактный зазор, например, с прижимным валом 430 согласно фиг.4А или прижимной лентой 445 согласно фиг.2В. Среда 420 для печати, содержащая незафиксированные проявленные тонером изображения (не показаны), впоследствии может проходить через контактный зазор N для термического закрепления незафиксированных проявленных тонером изображений на среде 420 для печати. Согласно вариантам осуществления, прижимной вал 430 или прижимная лента 445 могут быть использованы в сочетании с нагревательной лампой для обеспечения давления и нагревания с тем, чтобы термически закрепить проявленные тонером изображения на среде 420 для печати. Кроме того, устройства 400А/В могут содержать механический компонент 410 для перемещения ленты 300А/В для термического закрепления и, следовательно, термического закрепления проявленных тонером изображений и формирования изображений на среде 420 для печати. Механический компонент 410 может содержать один или несколько валов 410а-с, которые также могут быть использованы в случае необходимости в качестве нагревательных валов.

Согласно одному аспекту, в настоящем документе раскрыт способ получения элемента для термического закрепления, предусматривающий обеспечение подложки; обеспечение дисперсии, содержащей по меньшей мере одну фторсодержащую смолу, по меньшей мере одно расходуемое полимерное вяжущее и растворитель; нанесение дисперсии на подложку посредством струйного облива для формирования поверхностного покрытия; нагревание поверхностного покрытия до первой температуры, находящейся в диапазоне от приблизительно 100°С до приблизительно 280°С; и нагревание поверхностного покрытия до второй температуры, находящейся в диапазоне от приблизительно 285°С до приблизительно 380°С.

Согласно другому аспекту, раскрыто устройство для термического закрепления, содержащее элемент для термического закрепления. Элемент для термического закрепления может содержать подложку и слой поверхностного покрытия, причем слой поверхностного покрытия содержит нанесенную струйным обливом фторсодержащую смолу и характеризуется поверхностной энергией приблизительно 25 мН/м2 или менее. Устройство для термического закрепления может дополнительно содержать прижимной элемент, сконфигурированный для формирования контактного зазора со слоем поверхностного покрытия элемента для термического закрепления проявленных тонером изображений на среде для печати, проходящей через контактный зазор.

Несмотря на то, что числовые диапазоны и параметры, описывающие широкий объем раскрытия, являются приблизительными, числовые значения, описанные в конкретных примерах, представлены с максимальной точностью. Любое числовое значение, тем не менее, по определению содержит некоторые ошибки, неизбежно возникающие в виду среднеквадратического отклонения, возникающего при соответствующих измерениях при испытании. Более того, следует понимать, что все раскрытые в настоящем документе диапазоны охватывают любой и все из включенных в них поддиапазонов.

Примеры Сравнительный пример 1

Приблизительно 40 массовых процентов порошка ПФА (МР320, доступного от Е. I. du Pont de Nemours, Inc.) диспергировали в растворитель на основе метилэтилкетона (МЭК) и подвергли многократной обработке ультразвуком для формирования дисперсии ПФА. Дисперсию ПФА нанесли посредством струйного облива на кремниевый вал (вал флексографической печатной машины Olympia), содержащий очищенный грунтовочный слой. Вал обжигали в течение 30 минут при 250°С, после чего производили дополнительный обжиг в течение 8 минут при 350°С для формирования вала для термического закрепления, содержащего поверхностное покрытие ПФА. Поверхностное покрытие характеризовалось толщиной приблизительно 20-30 мкм и было отмечено, что оно является шероховатым и неравномерным. Невозможно получить цельную пленку посредством струйного облива дисперсией ПФА, поскольку полагают (без ограничения какой-либо теорией), что частицы ПФА, перемещаются на поверхности вала при испарении растворителя, в результате чего образуются вызывающие шероховатости, неравномерные скопления частиц ПФА в поверхностном покрытии. Соответственно, было невозможно определить предел прочности на растяжение, ударную вязкость, температуропроводность или подобные свойства поверхностного покрытия ПФА.

Пример 1

Приблизительно 40 массовых процентов порошка ПФА (МР320, доступный от Е. I. du Pont de Nemours, Inc.) диспергировали в растворитель на основе МЭК и подвергли многократной обработке ультразвуком для формирования дисперсии ПФА. Отдельный раствор МЭК, содержащий приблизительно 20 массовых процентов поли(пропиленкарбоната) (ППК) с молекулярной массой 265000 г/моль (QPAC® 40, доступный от Empower Материалы), добавили в дисперсию ПФА для образования стабильной дисперсии покрытия, содержащей 10 массовых процентов поли(пропиленкарбоната). Стабильную дисперсию покрытия нанесли посредством струйного облива на кремниевый вал (вал флексографической печатной машины Olympia), содержащий очищенный грунтовочный слой. Вал обжигали в течение 30 минут при 250°С для удаления поли(пропиленкарбоната), после чего производили дополнительный обжиг в течение 8 минут при 350°С для расплавления ПФА и формирования вала для термического закрепления, содержащего поверхностное покрытие ПФА. Поверхностное покрытие характеризовалось толщиной приблизительно 50 мкм, причем было отмечено, что оно является гладким и равномерным. Поверхностное покрытие характеризовалось поверхностной энергией приблизительно 19-21 мН/м2.

Механическое испытание примера 1 согласно настоящему изобретению (отслоенного от вала после отверждения), проведенное согласно протоколу ASTM D638 на испытательной машине Instron® 3367, продемонстрировало значения прочности на растяжение очень близкие к значениям прочности для стандартных нанесенных распылением пленок ПФА, как представлено в приведенной ниже таблице 1:

Согласно представленному в таблице 1, поверхностное покрытие устройства для термического закрепления в соответствии с примером 1 согласно настоящему изобретению (образованное посредством способов нанесения покрытия струйным обливом с использованием дисперсии ПФА) обладает такими же эксплуатационными характеристиками при механической оценке, как и стандартные нанесенные распылением поверхностные покрытия. Более того, поскольку покрытие в примере 1 согласно настоящему изобретению наносили при помощи струйного облива, процесс обеспечивает нанесение покрытия с более рациональным дозированием и без вредных побочных эффектов, связанных с нанесением покрытия распылением, таких как токсичные распыленные в воздухе частицы ПФА и связанные с избыточным распылением потери. Пример 1 согласно настоящему изобретению также обеспечивает экономичный технологический процесс с использованием существующих технологических линий, тем самым снижая капитальные затраты на производство по сравнению со способами нанесения покрытия распылением.

Пример 2

Приблизительно 40 массовых процентов порошка ПФА (МР320) диспергировали в растворитель на основе МЭК и подвергли многократной обработке ультразвуком для формирования дисперсии ПФА. Затем приблизительно 1 массовый процент поверхностно-активного вещества GF300 (доступного от Toagosei Co. Ltd.) добавили к дисперсии ПФА. Отдельный раствор МЭК, содержащий приблизительно 20 массовых процентов ППК (QPAC® 40), добавили в дисперсию ПФА для образования стабильной дисперсии покрытия, содержащей приблизительно 5 массовых процентов ППК. Минимальные скопления ПФА обнаружили в стабильной дисперсии покрытия. Стабильную дисперсию покрытия нанесли посредством струйного облива на кремниевый вал (вал флексографической печатной машины Olympia), содержащий очищенный грунтовочный слой. Вал обжигали в течение 30 минут при 160°С, после чего производили дополнительный обжиг в течение 12 минут при 350°С для рас плавления ПФА и формирования вала для термического закрепления, содержащего поверхностное покрытие из ПФА. Поверхностное покрытие характеризовалось толщиной ≥30 мкм, причем было отмечено, что оно не содержит дефектов. Поверхностное покрытие характеризовалось поверхностной энергией приблизительно 19~21 мН/м.

Изобретение относится к элементам для термического закрепления, применяемым в электрофотографическом печатающем устройстве, и, в частности, к наносимым струйным обливом фторсодержащим смолам, применяемым для слоя поверхностного покрытия элементов для термического закрепления, и способам их получения. Способ получения элемента для термического закрепления, включающий: обеспечение подложки; обеспечение дисперсии, содержащей по меньшей мере одну фторсодержащую смолу, по меньшей мере одно расходуемое полимерное связующее и по меньшей мере один растворитель; нанесение дисперсии на подложку посредством струйного облива для формирования поверхностного покрытия; нагревание поверхностного покрытия до первой температуры, находящейся в диапазоне от около 100°C до около 280°C; и нагревание поверхностного покрытия до второй температуры, находящейся в диапазоне от около 285°C до около 380°C, для формирования равномерного поверхностного покрытия на элементе для термического закрепления. 2 н. и 17 з.п. ф-лы, 8 ил., 2 пр.

1. Способ получения элемента для термического закрепления, включающий: обеспечение подложки;

обеспечение дисперсии, содержащей по меньшей мере одну фторсодержащую смолу, по меньшей мере одно расходуемое полимерное связующее и по меньшей мере один растворитель;

нанесение дисперсии на подложку посредством струйного облива для формирования поверхностного покрытия;

нагревание поверхностного покрытия до первой температуры, находящейся в диапазоне от около 100°C до около 280°C; и

нагревание поверхностного покрытия до второй температуры, находящейся в диапазоне от около 285°C до около 380°C, для формирования равномерного поверхностного покрытия на элементе для термического закрепления.

2. Способ по п. 1, отличающийся тем, что фторсодержащую смолу выбирают из группы, состоящей из политетрафторэтилена (ПТФЭ), смолы на основе перфторалкокси-полимера (ПФА), сополимера тетрафторэтилена с перфторпропилвиниловым эфиром, фторированного этилен-пропиленового сополимера (ФЭП) и их сочетаний.

3. Способ по п. 1, отличающийся тем, что расходуемое полимерное связующее является поли(алкиленкарбонатом), выбранным из группы, состоящей из поли(пропиленкарбоната), поли(этиленкарбоната), поли(бутиленкарбоната), поли(циклогексенкарбоната) и их сочетаний.

4. Способ по п. 3, отличающийся тем, что поли(алкиленкарбонат) характеризуется среднемассовой молекулярной массой, находящейся в диапазоне от около 50000 до около 500000.

5. Способ по п. 1, отличающийся тем, что дисперсия характеризуется вязкостью, находящейся в диапазоне от около 50 сПз до около 1000 сПз.

6. Способ по п. 1, отличающийся тем, что растворитель выбирают из группы, состоящей из ацетона, метилэтилкетона, циклогексанона, этилацетата, метоксиэтилового простого эфира, метилхлорида и их сочетаний.

7. Способ по п. 1, отличающийся тем, что дисперсия дополнительно содержит добавку, выбранную из группы, состоящей из кремнезема, глины, оксидов металлов, наночастиц, углеродных нанотрубок, углеродных нановолокон и их сочетаний.

8. Способ по п. 1, отличающийся тем, что дисперсия дополнительно содержит фторсодержащее поверхностно-активное вещество на основе метакрилата в количестве, находящемся в диапазоне от около 0,1 мас. % до около 5 мас. %, исходя из общей массы частиц фторсодержащей смолы.

9. Способ по п. 1, отличающийся тем, что расходуемое полимерное связующее присутствует в дисперсии в количестве, находящемся в диапазоне от около 1 до около 30 процентов, исходя из количества всех твердых частиц в дисперсии.

10. Способ по п. 1, отличающийся тем, что фторсодержащая смола присутствует в дисперсии в количестве, находящемся в диапазоне от около 20 до около 60 процентов, исходя из общей массы дисперсии.

11. Способ по п. 1, отличающийся тем, что поверхностное покрытие элемента для термического закрепления содержит от около 0% до около 5% по массе расходуемого полимерного связующего.

12. Устройство для термического закрепления, содержащее: элемент для термического закрепления, содержащий подложку и слой поверхностного покрытия, причем слой поверхностного покрытия содержит нанесенную струйным обливом фторсодержащую смолу и характеризуется поверхностной энергией около 25 мН/м или менее; и слой поверхностного покрытия имеет ударную вязкость, находящуюся в диапазоне от около 100 дюйм-фунт/дюйм3 до около 10000 дюйм-фунт/дюйм3; и прижимной элемент, сконфигурированный для формирования контактного зазора со слоем поверхностного покрытия элемента для термического закрепления с целью термического закрепления проявленных тонером изображений на среде для печати, проходящей через контактный зазор.

13. Устройство для термического закрепления по п. 12, отличающееся тем, что нанесенная струйным обливом фторсодержащая смола выбрана из группы, состоящей из политетрафторэтилена (ПТФЭ), смолы на основе перфторалкоксиполимера (ПФА), сополимера тетрафторэтилена с перфторпропилвиниловым эфиром, фторированного этилен-пропиленового сополимера (ФЭП) и их сочетаний.

14. Устройство для термического закрепления по п. 13, отличающееся тем, что нанесенная струйным обливом фторсодержащая смола содержит смолу на основе перфторалкоксиполимера (ПФА).

15. Устройство для термического закрепления по п. 12, отличающееся тем, что слой поверхностного покрытия характеризуется толщиной, находящейся в диапазоне от около 5 мкм до около 70 мкм.

16. Устройство для термического закрепления по п. 12, отличающееся тем, что слой поверхностного покрытия дополнительно содержит добавку, выбранную из группы, состоящей из кремнезема, глины, оксидов металла, наночастиц, углеродных нанотрубок, углеродных нановолокон, фторполимеров наполнителя и их сочетаний.

17. Устройство для термического закрепления по п. 12, отличающееся тем, что слой поверхностного покрытия дополнительно содержит от около 0,1% до около 5% расходуемого полимерного связующего.

18. Устройство для термического закрепления по п. 12, отличающееся тем, что слой поверхностного покрытия характеризуется пределом прочности на растяжение, находящимся в диапазоне от около 100 фунтов на квадратный дюйм до около 8000 фунтов на квадратный дюйм.

19. Устройство для термического закрепления по п. 12, отличающееся тем, что слой поверхностного покрытия характеризуется температуропроводностью, находящейся в диапазоне от около 0,01 мм2/с до около 0,5 мм2/с.

| US 8337986 B2, 04.02.2010 | |||

| US 20030068445 A1, 10.04.2003 | |||

| US 20040219376 A1, 04.11.2004 | |||

| US 20070190320 A1, 16.08.2007. |

Авторы

Даты

2016-06-10—Публикация

2012-07-10—Подача