Данное изобретение относится к устройству для изготовления арматурных каркасов для сегментов башен. В частности, изобретение относится к устройству для изготовления арматурных каркасов для сегментов башен ветроэнергетических установок.

Башни, которые, среди прочего, используются для ветроэнергетических установок, зачастую имеют стену из бетона или железобетона. В частности, в динамически нагруженных башнях, что относится к большинству башен ввиду воздействий ветра, внутри стены башни для улучшения устойчивости предусматриваются дополнительно усиливающие структуры, так называемые арматурные каркасы. При этом конструкция башни является сегментной, то есть башня составляется из нескольких, укладываемых друг на друга, по существу, кольцеобразных сегментов башни.

При изготовлении таких сегментов башни сначала изготовляется арматурный каркас, а затем бетон заливается в предусмотренные для этого формы и затвердевает.

В известных устройствах для изготовления арматурных каркасов для сегментов башни предусмотрена несущая конструкция, которая удерживает множество стержней, так называемых реек. Эти стержни в каждом случае имеют приемные элементы для приема стальных тросов, причем стальные тросы проводятся вокруг несущей конструкции, для того чтобы образовывать кольцевые элементы. Эти кольцевые элементы, будучи устойчивыми за счет стержней, соединяются с проходящими к ним ортогонально, предварительно отформованными в виде дуги, стальными элементами, вследствие чего образовывается решетчатый арматурный каркас. Арматурные тросы либо обводятся круговым движением вокруг неподвижной несущей конструкции, либо, что предпочтительно, находятся в неподвижном подающем устройстве и вытягиваются приводимой во вращательное движение несущей конструкцией из выходного отверстия и вследствие вращательного движения несущей конструкции укладываются вокруг нее в виде колец. В течение всего времени устойчивость формы кольцеобразных стальных тросов создается несущей конструкцией и стержнями при помощи множества спиц, которые проходят между несущей конструкцией и стержнями. Для удаления арматурных каркасов из устройства спицы в известных системах должны в каждом случае демонтироваться, или придающие устойчивость стержни должны по отдельности и вручную отцепляться от стальных тросов.

В то время как работающие таким образом устройства, как правило, производят арматурные каркасы удовлетворительного качества, недостатком считается то, что при этом требуется большой объем работ вручную, в частности для отсоединения арматурных каркасов от устройств.

Таким образом, в основе изобретения лежала задача по предоставлению устройства для изготовления арматурных каркасов для сегментов башни, которое делает возможным изготовление арматурных каркасов такого же или более высокого качества за более короткое время.

Изобретение решает находящуюся в его основе задачу с помощью устройства упомянутого вначале типа с признаками пункта 1 формулы изобретения. В частности, изобретение решает находящуюся в его основе задачу с помощью устройства для изготовления арматурных каркасов для сегментов башен, в частности для сегментов башен ветроэнергетических установок, включающего в себя несущую конструкцию, которая может приводиться во вращательное движение вокруг оси X, множество стержней, которые выровнены параллельно оси X и распределены по окружности предпочтительно равномерно вокруг несущей конструкции, причем каждый из стержней соединен с несущей конструкцией при помощи двух или более спиц и на своей наружной, отвернутой от несущей конструкции стороне имеет множество выемок, которые выполнены для приема армирующего материала, причем каждое количество спиц, соответствующее количеству стержней, расположено в плоскости, перпендикулярной оси X, и спицы могут регулироваться телескопически по своей длине при помощи двигателя. При этом изобретение предлагает здесь то, что снабженный двигателем привод всех спиц позволяет убирать эти спицы после завершенного изготовления арматурного каркаса без работ вручную, то есть позволяет уменьшать заданный спицами диаметр таким образом, что арматурный каркас может извлекаться из устройства вверх. Одновременно это решение предоставляет дальнейшее существенное преимущество: заданный спицами диаметр не только может уменьшаться с целями извлечения арматурного каркаса, но и регулировка длины спиц при помощи двигателя может использоваться для того, чтобы уже перед изготовлением арматурного каркаса задавать различные диаметры для изготовляемого арматурного каркаса. Другими словами при помощи уже одного и того же устройства только за счет снабженного двигателем привода возможно изготовлять арматурные каркасы для сегментов башен различных размеров и сегменты для различных высот башен; как правило, башни ветроэнергетических установок проходят от фундамента, сужаясь в направлении гондолы. При этом сегменты башни либо располагаются друг на друге в виде уступов, либо, что предпочтительно, выполнены коническими. Таким образом, каждый дальнейший сегмент башни, который установлен выше на уже имеющиеся сегменты башни, требует арматурный каркас с меньшим диаметром каркаса. Вместо переоснащения устройства под соответствующий диаметр или вместо содержания нескольких устройств для каждого отдельного диаметра сегмента башни или диаметра арматурного каркаса для каждого сегмента башни изобретение при помощи одного и того же устройства позволяет задавать множество различных диаметров арматурных каркасов. Для башни ветроэнергетической установки, которая состоит из восьми сегментов башни, при использовании известных из уровня техники устройств в итоге были бы необходимы восемь различных рабочих участков для изготовления восьми различных арматурных каркасов. Изобретение же в этом примере позволяет сокращать количество устройств для изготовления арматурных каркасов до двух. Вследствие этого наряду с увеличенной временной эффективностью в изготовлении арматурных каркасов также реализуется производственно-техническая возможность чрезмерного снижения затрат.

Изобретение предпочтительно усовершенствуется вследствие того, что длина всех спиц в соответствующей плоскости может регулироваться синхронно. Вследствие этого достигаются два преимущества. С одной стороны благодаря синхронной регулировке всех спиц в одной плоскости обеспечивается то, что спицы в этой плоскости своими внешними концами образуют периметр в форме круга. С другой стороны это означает то, что не все спицы на несущей конструкции установлены на одну и ту же длину, напротив спицы в одной соответствующей плоскости имеют одну длину, в то время как спицы в соседней плоскости могут иметь другую длину, которая снова может синхронно устанавливаться для всех спиц соответствующей плоскости. Вследствие этого могут также изготовляться конические арматурные каркасы, что является наиболее предпочтительным, в частности, применительно к башням ветроэнергетических установок.

Предпочтительно длина спиц может регулироваться плавно. При этом под плавной регулировкой также подразумевается регулировка длины спиц с шагом в несколько миллиметров, например от трех до четырех миллиметров за шаг, что, учитывая большие диаметры, которые имеют арматурные каркасы для сегментов башни, само по себе является также оправданным.

Согласно предпочтительному варианту осуществления изобретения устройство имеет центральный приводной блок или центральный приводной блок для каждой плоскости спиц, который настроен соответственно для регулировки спиц при помощи двигателя, и с которым для каждой спицы связан передаточный механизм, причем эти передаточные механизмы могут приводиться в движение приводным блоком синхронно. Согласно первой альтернативе этого предпочтительного варианта осуществления единственный приводной блок предусмотрен для того, чтобы при помощи соответствующих элементов передачи усилий обеспечивать синхронное приведение в движение всех спиц устройства. Согласно изобретению каждое приводное движение центрального приводного блока приводит к изменению длины спиц на одинаковое абсолютное значение по длине. Эта принудительная механическая синхронизация может использоваться для того, чтобы изготовлять как цилиндрические арматурные каркасы, так и суженные в виде конуса арматурные каркасы, благодаря тому, что спицы одной соответствующей плоскости отрегулированы на характерную для соответствующей плоскости базовую длину. Различные базовые длины определяют угол сужения, так как они задают различные диаметры для каждой плоскости. Если спицы всех плоскостей при помощи центрального приводного блока изменяются на одинаковое абсолютное значение отклонения, то получается изменение диаметра, так как все плоскости равномерно изменились, разумеется, угол сужения отсутствует.

Согласно второй альтернативе этого предпочтительного варианта осуществления каждая плоскость спиц может приводиться в движение при помощи двигателя по отдельности собственным приводным блоком. Вследствие этого спицы соответствующих плоскостей можно регулировать синхронно относительно друг друга, но независимо по сравнению с остальными плоскостями. Вследствие этого могут изготавливаться арматурные каркасы с различными углами сужений.

Предпочтительный вариант осуществления усовершенствуется вследствие того, что приводной блок имеет вал с одним или несколькими зубчатыми колесами, а передаточные механизмы спиц соединены с валом соответственно при помощи роликовых цепей. Согласно предпочтительной альтернативе приводной блок является гидравлическим приводом, а каждая спица имеет поршень для регулировки по длине, который приводится в действие гидравликой и может нагружаться при помощи гидравлического привода давлением.

Согласно дальнейшему предпочтительному усовершенствованному варианту осуществления изобретения устройство имеет децентрализованную приводную систему для регулировки по длине при помощи двигателя, а именно предпочтительно такую децентрализованную приводную систему, что каждая спица имеет собственный приводной блок. Предпочтительно соответствующие приводные блоки для всех спиц в одной плоскости или для всех спиц управляются синхронно электронным блоком управления. Дополнительные затраты на оборудование, которые возникают ввиду большего количества отдельных приводных блоков, компенсируются вследствие того, что не требуется центральная, приводящая в движение все спицы, приводная система и система передаточных механизмов. Передача команд на соответствующие приводные блоки может синхронно управляться при незначительных издержках посредством электронных управляющих команд, так как при помощи простых, известных с технической точки зрения средств возможно одинаковую управляющую команду передавать всем приводным блокам в одно и то же время.

Согласно этому варианту осуществления каждая спица предпочтительно имеет телескопический привод с ходовым винтом, магнитный линейный привод или реечный привод. Предпочтительно все эти приводные системы могут приводиться в действие при помощи управляемых электроникой исполнительных двигателей.

Согласно дальнейшему предпочтительному варианту осуществления изобретения электронный блок управления настроен для того, чтобы управлять центральным приводным блоком, или приводным блоком для каждой плоскости спиц, или каждым из децентрализованных приводных блоков таким образом, что каждая плоскость спиц задает предопределенный диаметр окружности на внешнем конце спиц.

Согласно дальнейшему предпочтительному усовершенствованному варианту соответствующего изобретению устройства стержни благодаря механическому отсоединению ото всех спиц за исключением соответственно одной спицы могут откидываться из своего параллельного по отношению к несущей конструкции положения или из своего сходящегося друг на друга конусом положения в другое положение, наклонное по отношению к исходному положению.

Далее предпочтительно, если стержни закреплены на спицах в каждом случае при помощи соединительного элемента, причем соединительные элементы выполнены для поворота стержней в направлении оси X и одновременно для уменьшения периметра, вдоль которого расположены стержни. Согласно дальнейшему предпочтительному варианту осуществления в каждой плоскости спиц два или более, предпочтительно все, соединительные элементы могут приводиться в движение при помощи двигателя для выполнения поворотного движения.

Согласно дальнейшему предпочтительному варианту осуществления на каждом стержне может стопориться по меньшей мере один из этих соединительных элементов при помощи стопорного элемента, причем стопорный элемент может выборочно перемещаться в стопорное положение или открытое положение, предпочтительно благодаря повороту.

При этом наиболее предпочтительно, если стопорный элемент выполнен для того, чтобы в стопорном положении проходить в виде дуги вокруг соединительного элемента и закрывать зазор между спицами и стержнем, причем стопорный элемент имеет форму, которая соответствует форме зазора.

Далее изобретение описывается более подробно при помощи предпочтительных примеров осуществления, ссылаясь на прилагаемые чертежи. На чертежах:

фиг. 1 показывает изображение в перспективе устройства согласно первому примеру осуществления изобретения,

фиг. 2 показывает вид сбоку устройства согласно фиг. 1,

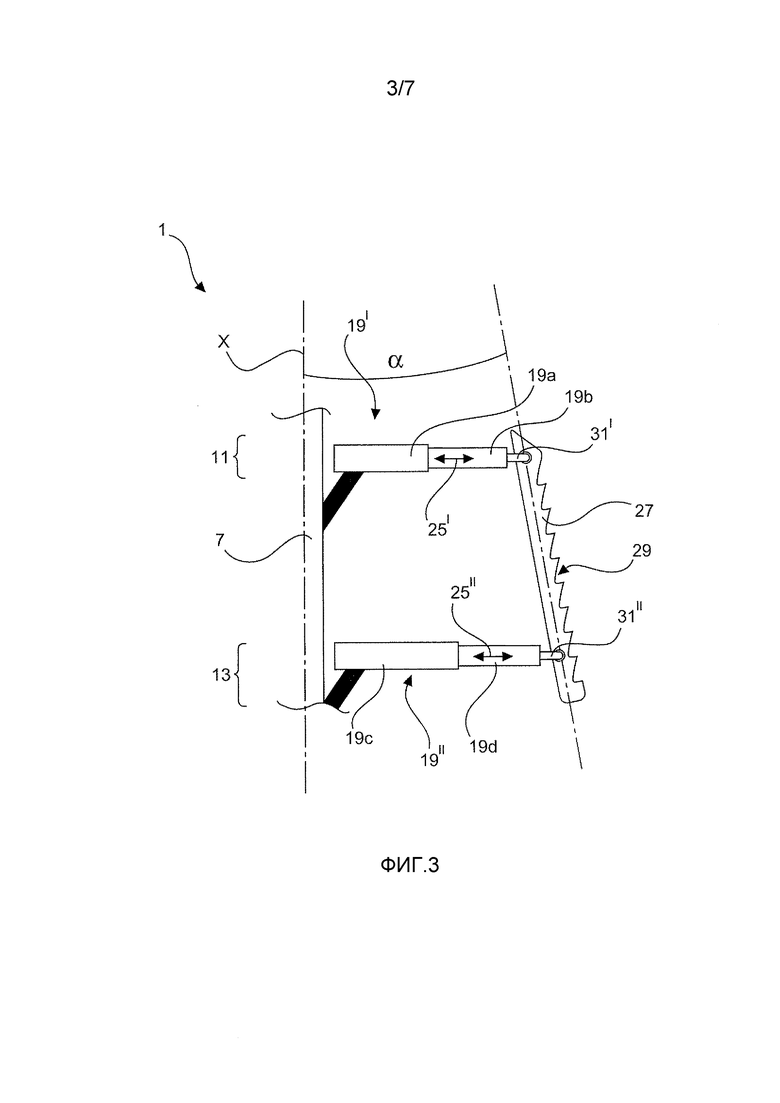

фиг. 3 показывает упрощенную схему фрагмента с фиг. 2,

фиг. 4 показывает изображение в перспективе узла устройства согласно дальнейшему примеру осуществления,

фиг. 5 и 6 показывают вид сбоку и соответственно поперечный разрез части устройства согласно дальнейшему примеру осуществления изобретения,

фиг. 7 и 8 показывают подробные виды соответствующего изобретению устройства согласно дальнейшему примеру осуществления в различных рабочих положениях и

фиг. 9 показывает изображение в перспективе соответствующего изобретению устройства согласно дальнейшему примеру осуществления.

На фиг. 1 показана принципиальная конструкция устройства для изготовления арматурных каркасов для сегментов башен. Устройство 1 имеет неподвижную опорную плиту 3, относительно которой расположена приводимая во вращательное движение платформа 5. Предпочтительно приводимая во вращательное движение платформа 5 установлена на неподвижной опорной плите 3. Перпендикулярно от платформы 5 проходит несущая конструкция 7. На несущей конструкции 7 в итоге на трех плоскостях 11, 13, 15 в каждом случае расположено множество спиц 19. Спицы 19 проходят от несущей конструкции наружу. В показанном примере осуществления спицы 19, из которых для наглядности лишь одна снабжена ссылочной позицией, сориентированы в плоскости, образуя звезду. Тем не менее, другие ориентации также возможны до тех пор, пока регулировка спиц по длине приводит к измененному периметру воображаемых границ, которые огибают спицы. Спицы на самой верхней плоскости 11 соединены друг с другом с целью повышения жесткости при помощи поперечных распорок 17. Спицы на второй плоскости 13, которая расположена на расстоянии от первой плоскости 11, соединены друг с другом с целью повышения жесткости при помощи поперечных распорок 9, а спицы на третьей плоскости 15, которая расположена на расстоянии от второй плоскости 13, соединены друг с другом с целью повышения жесткости при помощи поперечных распорок 21.

Фиг. 2 еще раз наглядно показывает расположение различных плоскостей 11, 13, 15 друг над другом в устройстве 1. Под понятием "плоскости" здесь не следует понимать точно геометрически горизонтальную ориентацию спиц, а следует понимать расположение наподобие различных платформ в строительных объектах или на лесах. Тем не менее, в показанном на фиг. 1 и 2 примере осуществления распорки фактически направлены, по существу, перпендикулярно оси X вращения несущей конструкции 7.

Спицы первой плоскости 11 задают своими самыми крайними в радиальном направлении точками радиус R1. Спицы второй плоскости 13 аналогично задают радиус R2, а спицы третьей плоскости 15 аналогично задают радиус R3. Кроме того, на фиг. 2 изображено то, что под неподвижной опорной плитой 3 предусмотрено защитное ограждение 23. Предпочтительно внутри защитного ограждения 23 расположены приводные блоки для несущей конструкции 7, а также центральный приводной блок или электронный блок управления для управления несколькими децентрализованными приводными блоками (не изображены).

Фиг. 3 показывает фрагмент устройства согласно фиг. 2 на схематичном изображении. Изображение ограничивается спицей 19', которая расположена в первой плоскости 11, а также спицей 19'', которая расположена во второй плоскости 13.

В то время как для более наглядного изображения несущей конструкции и расположения спиц стержни для приема арматурных тросов еще не были показаны на фиг. 1 и 2, на фиг. 3 в качестве примера изображен стержень 27 в смонтированном положении. Стержень 27 в показанном положении расположен под углом α к вертикальной оси X. По отношению ко всем стержням соответствующего изобретению устройства это означает то, что стержни проходят, сходясь друг на друга в виде конуса. Угол α может задаваться различной длиной основного тела 19а спицы 19', и отличающейся от нее длиной основного тела 19c спицы 19''. Если телескопические элементы 19b, 19d спиц 19', 19'' полностью втянуты, то образуется угол из-за расстояния спиц 19' и 19'' относительно друг друга в направлении оси X, а также из-за различной длины тел 19а, 19с. Альтернативно угол может регулироваться благодаря тому, что телескопический элемент 19b спицы 19' перемещается в направлении стрелки 25' на отличное расстояние, чем телескопический элемент 19d спицы 19'' в направлении стрелки 25''.

Как можно увидеть на фиг. 3 далее, стержень 27 имеет множество выемок 29 для проведения арматурных тросов. Стержень 27 на соответствующей плоскости 11, 13 соединен с возможностью поворота с соответствующим телескопическим элементом 19b, 19d спиц 19', 19'' при помощи соединительного элемента 31', 31''. Если устройство рассчитывается для того, чтобы осуществлять регулировки длин спиц 19', 19'' в направлении стрелок 25', 25'' с отличием друг от друга, то в стержне 27 предпочтительно предусмотрены продольные отверстия для приема соединительных элементов 31', 31'', для того чтобы учитывать возникающее изменение угла α.

Фиг. 4 показывает на примере спицы 19' в плоскости 11 дальнейший аспект соответствующего изобретению устройства 1. На внешнем в радиальном направлении конце спицы 19' соединительный элемент 31' выходит за пределы спицы 19'. Соединительный элемент 31' на участке 28 соединен с возможностью поворота со стержнем 27. Между спицей 19' и стержнем 27 выполнен зазор. Ширина зазора, по существу, соответствует ширине (в радиальном направлении) стопорного элемента 33. Стопорный элемент 33 изображен на фиг. 4 в открытом положении. Для предотвращения поворотного движения соединительного элемента 31' и таким образом для фиксации расстояния от стержня до (не изображенной) несущей конструкции стопорный элемент 33 может переводиться из показанного открытого положения в стопорное положение. Согласно предпочтительному примеру осуществления это происходит за счет поворотного движения в направлении стрелки 35. Стопорный элемент за счет поворотного движения вступает в контакт со спицей 19' и стержнем 27. Опционально предусмотрено блокирующее устройство. Поворотное движение осуществляется опционально при помощи исполнительного двигателя или за счет механического перемещения, например при помощи канатной тяги. В стопорном положении радиальное расстояние от выемок 29 до оси X вращения несущей конструкции 7 (см. фиг. 2) зафиксировано и постоянно удерживается во время эксплуатации устройства 1, вследствие чего обеспечивается равномерное формирование арматурного каркаса.

Фиг. 5 и 6 показывают вариант стержня 27', который имеет выемки 29. В качестве основы стержень 27' имеет вытянутое четырехгранное тело, от которого с четырех продольных сторон в каждом случае отходит боковая поверхность с множеством выемок 29. При этом первая боковая поверхность 37 имеет высоту d1 боковой поверхности. В отличие от этой высоты d1 боковой поверхности вторая боковая поверхность 39 имеет отличную от высоты d1 боковой поверхности высоту d2 боковой поверхности. Третья боковая поверхность 41 имеет высоту d3 боковой поверхности, в то время как четвертая боковая поверхность 43 имеет высоту d4 боковой поверхности. Высоты d1, d2, d3, d4 боковых поверхностей в каждом случае отличаются друг от друга. Стержень 27' может соединяться со спицами устройства таким образом, что одна из четырех боковых поверхностей 37, 39, 41, 43 отворачивается от оси X вращения несущей конструкции 7, так что только эта боковая поверхность входит в зацепление с арматурными тросами. Благодаря различным высотам боковых поверхностей, а также при помощи стержней 27', которые могут устанавливаться в четырех различных угловых положениях, могут задаваться различные внешние диаметры или окружности для укладываемых арматурных тросов. Таким образом, стержень 27' делает возможной быструю юстировку диаметра арматурного каркаса в узком диапазоне, без необходимости производить для этого определенные воздействия по управлению приводным блоком для регулировки длины спиц при помощи двигателя.

На фиг. 7 на примере спицы 19' показан дальнейший узел согласно предпочтительному примеру осуществления изобретения. Телескопический элемент 19b выдвинут на определенную длину из основного тела 19а спицы 19'. Соединительный элемент 31' выходит из телескопического элемента 19b наружу и соединен со стержнем 27 в точке 28. При этом точка 28 задает радиальное расстояние R1 от оси X (не изображена). В показанном на фиг. 7 состоянии устройство 1 находится в положении, в котором укладка арматурных тросов может осуществляться или осуществлена или уже осуществлена. Это состояние, в котором должно быть обеспечено придание устойчивости арматурных тросов, неизменно при R1. После завершения изготовления арматурного каркаса, то есть после соединения кольцеобразных арматурных тросов с дополнительными элементами жесткости, устройство 1 переводится в состояние согласно фиг. 8. В состоянии согласно фиг. 8 соединительный элемент 31' повернут вверх. Такие же движения осуществляют также остальные, не изображенные, соединительные элементы в других плоскостях устройства. Вследствие этого стержень 27 перемещается как вверх (относительно ориентации на фиг. 8 в направлении оси X, фиг. 2), так и по направлению к оси X вовнутрь. Радиальное расстояние, на котором расположена теперь точка 28 от оси X, является расстоянием R1', которое меньше чем R1. Благодаря поворотному движению соединительных элементов арматурные тросы выходят из выемок 29, и изготовленный арматурный каркас может извлекаться из устройства 1 вверх. По этой причине осуществление спиц с поворотными соединительными элементами является наиболее предпочтительным, так как может производиться быстрое извлечение арматурных каркасов из устройства 1 без необходимости изменять для этого управляющими командами длину спиц, отрегулированных при помощи двигателя. Соединительные элементы могут поворачиваться из положения согласно фиг. 7 в положение согласно фиг. 8 при помощи отдельных, исключительно механических приводов, в то время как длина спиц остается неизменной.

Наконец согласно дальнейшему примеру осуществления изобретения на фиг. 9 представлен один из разнообразных соответствующих изобретению концептов приводных механизмов. Показан вид с наклоном сверху на верхнюю плоскость 11 устройства 1. Телескопические элементы 19b спиц 19' могут линейно перемещаться внутри основных тел 19a. Для осуществления линейного движения в каждой спице расположен децентрализованный приводной блок 49. В примере согласно фиг. 9 децентрализованный приводной блок 49 выполнен в виде телескопического привода 51 с ходовым винтом, причем за счет его приведения в действие полозья 53 осуществляют линейное движение по продольному пазу. Телескопический элемент 19b соединен с полозьями 53 и вследствие приведения в действие телескопического привода 51 выдвигается или вдвигается при помощи двигателя. Для создания боковой опоры и для восприятия опорных усилий рядом с несколькими из спиц слева и справа расположены опорные стойки 45, 47.

Изобретение относится к устройству для изготовления арматурных каркасов для сегментов башен, в частности башен ветроэнергетических установок. Технический результат: снижение времени на производство каркаса. Устройство имеет несущую конструкцию, которая может приводиться во вращательное движение вокруг оси X, множество стержней, которые параллельно или конически, сходясь друг на друга, выровнены по отношению к оси X и распределены по окружности предпочтительно равномерно вокруг несущей конструкции, причем каждый из стержней соединен с несущей конструкцией при помощи двух или более спиц и на своей наружной, отвернутой от несущей конструкции стороне имеет множество выемок, которые приспособлены для приема армирующего материала, причем каждое количество спиц, соответствующее количеству стержней, расположено в плоскости, перпендикулярной оси X, и причем спицы могут регулироваться телескопически по своей длине при помощи двигателя. 14 з.п. ф-лы, 9 ил.

1. Устройство (1) для изготовления арматурных каркасов для сегментов башен, в частности для сегментов башен ветроэнергетических установок, включающее в себя:

- несущую конструкцию (7), выполненную с возможностью приведения во вращательное движение вокруг оси X,

- множество стержней (27, 27'), которые выровнены параллельно или с коническим схождением друг на друга относительно оси X и распределены по периметру предпочтительно равномерно вокруг несущей конструкции (7),

при этом

- каждый из стержней соединен с несущей конструкцией при помощи двух или более спиц (19) и на своей наружной, отвернутой от несущей конструкции стороне имеет множество выемок (29), которые выполнены для приема армирующего материала,

- каждое количество спиц, соответствующее количеству стержней, расположено в плоскости (11, 13, 15), перпендикулярной оси X, и

- спицы выполнены с возможностью телескопического регулирования по своей длине при помощи двигателя.

2. Устройство (1) по п. 1, отличающееся тем, что длина всех спиц в соответствующей плоскости регулируется синхронно.

3. Устройство (1) по п. 1 или 2, отличающееся тем, что длина спиц регулируется плавно.

4. Устройство (1) по п. 1, отличающееся тем, что устройство (1) имеет центральный приводной блок, или центральный приводной блок для каждой плоскости спиц, для регулировки спиц при помощи двигателя, с которым для каждой спицы связан передаточный механизм, который выполнен с возможностью приведения в движение приводным блоком синхронно.

5. Устройство (1) по п. 4, отличающееся тем, что приводной блок имеет вал с одним или несколькими зубчатыми колесами, а передаточные механизмы спиц соединены с валом соответственно при помощи роликовых цепей.

6. Устройство (1) по п. 4, отличающееся тем, что приводной блок является гидравлическим приводом, а каждая спица имеет поршень для регулировки по длине, который приводится в действие гидравликой и нагружается при помощи гидравлического привода давлением.

7. Устройство (1) по п. 1, отличающееся тем, что устройство (1) имеет такую децентрализованную приводную систему для регулировки по длине при помощи двигателя, что каждая спица имеет собственный приводной блок (49).

8. Устройство (1) по п. 7, отличающееся тем, что соответствующие приводные блоки для всех спиц в одной плоскости управляются синхронно электронным блоком управления.

9. Устройство (1) по п. 7 или 8, отличающееся тем, что каждая спица имеет телескопический привод (51) с ходовым винтом, магнитный линейный привод или реечный привод.

10. Устройство (1) по п. 1, отличающееся тем, что электронный блок управления настроен с возможностью управления центральным приводным блоком, или приводным блоком для каждой плоскости спиц, или каждым из децентрализованных приводных блоков таким образом, что каждая плоскость спиц задает предопределенный диаметр окружности на внешнем конце спиц.

11. Устройство (1) по п. 1, отличающееся тем, что стержни благодаря отсоединению ото всех спиц за исключением соответственно одной спицы имеют возможность откидывания из своего параллельного по отношению к несущей конструкции положения в наклонное положение.

12. Устройство (1) по п. 1, отличающееся тем, что стержни закреплены на спицах соответственно при помощи соединительного элемента (31', 31''), причем соединительные элементы выполнены для поворота стержней в направлении оси X и одновременно для уменьшения периметра, вдоль которого расположены стержни.

13. Устройство (1) по п. 12, отличающееся тем, что в каждой плоскости спиц два или более, предпочтительно все, соединительные элементы выполнены с возможностью приведения в движение при помощи двигателя для выполнения поворотного движения.

14. Устройство (1) по п. 12 или 13, отличающееся тем, что на каждом стержне предусмотрена возможность стопорения по меньшей мере одного соединительного элемента при помощи стопорного элемента (33), причем стопорный элемент выполнен с возможностью выборочно перемещаться в стопорное положение или открытое положение, предпочтительно благодаря повороту.

15. Устройство (1) по п. 14, отличающееся тем, что стопорный элемент выполнен с возможностью прохождения в стопорном положении в виде дуги вокруг соединительного элемента (31') и закрывания зазора между спицей (19') и стержнем (27).

| DE 102010028038 А1, 27.10.2011 | |||

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХ БЛОКОВ | 1991 |

|

RU2093649C1 |

| Станок для изготовления арматурных каркасов железобетонных труб | 1990 |

|

SU1791597A1 |

| WO 2012055803 А2, 03.05.2012 | |||

| СПОСОБ ПОЛУЧЕНИЯ НЕКУРИТЕЛЬНОГО ИЗДЕЛИЯ ИЗ МАХОРКИ | 2010 |

|

RU2432855C1 |

Авторы

Даты

2016-06-10—Публикация

2013-06-10—Подача