Изобретение относится к термоэлектрическим приборам и устройствам, более конкретно к тонкопленочным термоэлектрическим преобразователям энергии, принцип работы которых основан на эффектах Зеебека и Пельтье.

Термоэлектрические эффекты (явления) Зеебека и Пельтье, происходящие в полупроводниковых материалах, обусловлены взаимосвязью протекающих в них тепловых и электрических процессов. Эффект Зеебека заключается в возникновении термо-ЭДС в замкнутой электрической цепи, состоящей из разнородных проводящих материалов, при поддержании поверхностей контакта материалов при разных температурах. В небольшом интервале температур величину термо-ЭДС Е можно считать пропорциональной разности температур: E=α·(T2-T1), где α - термоэлектрический коэффициент или коэффициент термо-ЭДС; T1 - температура горячего контакта разнородных проводящих материалов; Т2 - температура холодного контакта разнородных проводящих материалов.

Эффект Пельтье представляет собой термоэлектрическое явление, при котором в результате протекания электрического тока через контактную поверхность двух разнородных проводящих материалов происходит выделение или поглощение тепла. Количество выделенного или поглощенного тепла Q зависит от вида контактирующих проводящих материалов, направления и силы протекающего в замкнутой электрической цепи тока: Q=П·I·t=(П1-П2)·I·t где I - сила тока; t - время протекания тока; П - коэффициент Пельтье для контакта разнородных проводящих материалов; П1 и П2 - абсолютные коэффициенты Пельтье для разнородных проводящих материалов. Коэффициент Пельтье П и коэффициент термо-ЭДС α связаны между собой соотношением Томсона: П=α·Т, где Т - абсолютная температура контакта разнородных проводящих материалов (°K).

Эффективность термоэлектрического преобразования определяется величиной Z, которая зависит от физических свойств материалов преобразователя: Z=α2·σ/χ, где α - коэффициент термо-ЭДС, σ - удельная электропроводность полупроводникового материала, χ - удельная теплопроводность полупроводникового материала. Оптимальное соотношение σ и χ обеспечивают полупроводниковые материалы, для которых величина эффективности преобразования энергии, как правило, составляет примерно 3·10-3/°K. В настоящее время лучшими объемными термоэлектрическими материалами являются сильно легированные полупроводники с концентрацией электронов порядка 1019 см-3. Согласно указанному выше соотношению эффективность преобразования энергии зависит, наряду с величинами электропроводности и теплопроводности используемых материалов, от термоэлектрических коэффициентов α и П, которые характеризуют степень совершенства конструкции термоэлектрического преобразователя энергии.

Улучшение свойств термоэлектрических материалов в основном связано либо с увеличением фактора мощности материала Z*(Z*=α2·σ), либо с уменьшением теплопроводности используемого материала χ. Наибольшее распространение получили полупроводниковые материалы, исходными веществами для которых являются висмут, сурьма, селен и теллур. Полупроводниковые сплавы (Bi1-XSb)2Se1-YTeY)3 относятся к числу лучших промышленно производимых термоэлектрических материалов. Широко используют на практике термоэлектрические материалы PbS, PbTe и их сплавы с SnTe и PbSe, в том числе тройные или четверные твердые растворы типа Pb1-XSnXTe1-YSeY, а также аналогичные сплавы (GeTe)1-X(AgSbTe2)X, AgPbmSbTe2+m.

К термоэлектрическим преобразователям энергии предъявляется ряд технических требований. Устройства должны обладать максимальным термическим сопротивлением тепловому потоку и обеспечивать заданные теплофизические параметры на теплообменных поверхностях. Так, например, в преобразователях тепловой энергии в электрическую энергию на горячей поверхности требуется контакт с внешним источником тепловой энергии (окружающей средой при высокой температуре), а на холодной поверхности - конвективный теплообмен с окружающей средой при низкой температуре. Полупроводниковые преобразователи должны обеспечивать максимально возможный перепад температур между холодной и горячей теплообменными поверхностями и максимальный градиент концентраций носителей заряда (электронов и дырок) между противоположными теплообменными частями устройства.

Для решения указанных задач в термоэлектрических преобразователях энергии используются тонкопленочные элементы (ячейки), обладающие термической, механической и радиационной устойчивостью в условиях эксплуатации. Каждая проводящая термоэлектрическая ветвь устройства должна находиться в непосредственном тепловом контакте с холодным и горячим теплообменными слоями. В связи с тем, что теплопроводность термоэлектрического материала достаточно высока, термоэлектрическая пленка должна занимать как можно меньшую долю объема многослойной структуры устройства. Остальная часть объема структуры заполняется электро- и теплоизолирующим материалом, обладающим низкой теплопроводностью, механической прочностью, химической, термической и радиационной устойчивостью. Кроме того, преобразователь должен работать при изменении направления (инверсии) теплового потока.

В опубликованной международной заявке WO 2015033797 A1 (дата публикации: 12.03.2015) описано термоэлектрическое устройство для преобразования энергии. Устройство содержит по меньшей мере один термоэлектрический преобразующий элемент (ячейку), установленный на подложке. Контактные поверхности термоэлектрического элемента соединены с двумя электродами. Элемент выполнен в виде тонкого слоя, содержащего термоэлектрический органический материал. На внешнюю поверхность термоэлектрического элемента и контактирующего с ним электрода нанесено защитное покрытие и органическое связующее вещество.

В опубликованной патентной заявке JPS 63102382 A (дата публикации: 07.05.1988) описан гибкий термоэлектрический модуль, включающий в свой состав слой изолятора, электроды и тонкопленочный слой термоэлектрического материала на основе соединений FeSi2 и CrSi2, нанесенный на гибкую подложку. На подложке сформирован изолирующий слой SiO2, на который последовательно нанесены тонкие слои алюминия, соединения FeSi2 и алюминия.

В опубликованной патентной заявке JP 2000286464 A (дата публикации: 13.10.2000) описана конструкция термоэлектрического модуля. Модуль содержит последовательно соединенные между собой полупроводниковые ячейки с n- и р-типом проводимости. Полупроводниковые ячейки ориентированы ортогонально плоскостям теплообмена и соединены между собой электродами, расположенными параллельно плоскостям теплообмена. На поверхность полупроводниковых ячеек и электродов нанесен слой теплопроводящего электроизолирующего материала.

В патентах US 8129609 B2 (опубликован 06.03.2012) и US 7544883 B2 (опубликован 09.06.2009) описано термоэлектрическое охлаждающее устройство. На слое изолятора (подложке) сформирована ступенчатая структура с выступами трапецеидальной формы. На противоположных боковых поверхностях выступов методом осаждения образованы термоэлементы с n- и р-типом проводимости. На вершинах выступов и дне впадин ступенчатой структуры нанесено металлическое покрытие, обеспечивающее электрический контакт между близлежащими термоэлектрическими элементами. С помощью металлических контактов элементов термоэлектрические элементы соединены между собой в последовательную цепь. Контакты расположены параллельно поверхностям теплообмена ступенчатой структуры. Термоэлектрическая структура соединена через теплопроводящий слой с охлаждаемой поверхностью полупроводникового устройства.

Для упрощения технологии изготовления термоэлектрического преобразователя, состоящего из соединенных между собой термоэлектрических элементов, полупроводниковые пленки наносят на отдельные элементы-подложки, выполненные из электро- и теплоизолирующего материала (см., например, патентную заявку US 2012/0064656, опубликованную 15.03.2012). Термоэлектрические элементы затем соединяются между собой с помощью пленочных контактных электродов. Толщина наносимых полупроводниковых покрытий может изменяться в широком диапазоне значений и определяется технологическими возможностями используемого метода. Термоэлектрические ветви с n- и p-типами проводимости соединяются на торцевых поверхностях термоэлектрических элементов встык либо внахлест. Электропроводящее покрытие, используемое в качестве контактных электродов, наносится на боковые поверхности термоэлектрических ячеек - на проводящие участки термоэлектрических ветвей. Следует отметить, что данный способ используется для изготовления отдельных термоэлектрических элементов, ветви которых не образуют контактные р-n переходы с генерирующими участками соседних термоэлектрических ячеек. Выбор конкретного типа соединения (встык или внахлест) термоэлектрических ветвей с n- и р-проводимостью не зависит, как следует из описания способа, от теплофизических и электрофизических свойств контактирующих между собой полупроводниковых участков p-n перехода, а определяется лишь размерами термоэлектрической ячейки и технологическими возможностями используемого метода нанесения покрытия.

Наиболее близким аналогом изобретения является термоэлектрический преобразователь энергии, описанный в опубликованной патентной заявке JPH 10303469 А (дата публикации: 13.11.1998). Термоэлектрический преобразователь может работать в двух режимах: в режиме преобразования тепловой энергии в электрическую (при реализации эффекта Зеебека) и в режиме преобразования электрической энергии в тепловую (при реализации эффекта Пельтье). Для снижения потерь энергии используется ступенчатая тонкопленочная структура, состоящая из тонкопленочных термоэлектрических ветвей, выполненных из полупроводниковых материалов с n- и р-типами проводимости. Термоэлектрические ветви последовательно соединены между собой через контактные поверхности (контактные р-n переходы) в электрические цепи.

Тонкопленочная ступенчатая структура расположена между теплообменными слоями и электроизолирована от их поверхности. Соединения термоэлектрических ветвей с n- и р-типами проводимости имеют трапецеидальное поперечное сечение. Термоэлектрические ветви тонкопленочной структуры выполнены с двумя генерирующими участками, которые контактируют с противоположными теплообменными слоями. Участки термоэлектрических ветвей, генерирующие носители заряда, соединены между собой электропроводящими перемычками, выполненными из того же материала, что и соединяемые генерирующие участки. Между ступенчатыми переходами тонкопленочной структуры образованы вакуумированные полости. Данное выполнение термоэлектрической структуры позволяет снизить теплопроводность между поверхностями теплообмена и за счет этого уменьшить потери тепловой энергии.

В известных преобразователях-аналогах поверхность контактного р-n перехода между контактирующими участками близлежащих термоэлектрических ветвей расположена ортогонально относительно поверхности теплообмена, а сами контактирующие участки соединены между собой встык. При использовании данного типа соединения контактная поверхность р-n перехода ориентирована параллельно направлению распространения тепловых потоков. В этом случае поглощаемая или выделяемая энергия (в зависимости от режима работы преобразователя энергии) неэффективно используется вследствие выбранной ориентации близлежащих активных участков соседних термоэлектрических ветвей относительно поверхности теплообмена. Для повышения удельной (на единицу площади поверхности теплообмена) эффективности преобразования энергии необходимо обеспечить наибольшую площадь контакта пленочных термоэлектрических ветвей при минимальном размере термоэлектрической ячейки. При малой контактной поверхности участков термоэлектрических ветвей, в которых происходит генерация носителей зарядов, возрастает электрическое сопротивление соединения полупроводниковых пленок. С увеличением площади зоны генерации носителей зарядов в тонкопленочных термоэлектрических ветвях повышается удельная эффективность преобразования энергии при неизменном размере ячейки.

Изобретение направлено на более полное использование поверхности полупроводниковых пленок с целью эффективного преобразования энергии при использовании термоэлектрических явлений. Для этого необходимо обеспечить ориентацию контактирующих участков термоэлектрических ветвей параллельно другу вдоль поверхностей теплообмена. Такая ориентация обеспечивается при соединении термоэлектрических ветвей внахлест вблизи поверхности теплообмена. Технические результаты, достигаемые при решении поставленной задачи, заключается в повышении удельной (на единицу площади поверхности теплообмена) эффективности преобразования энергии и уменьшении размеров и массы термоэлектрического преобразователя энергии. При этом с помощью устройства может осуществляться преобразование как тепловой, так и электрической энергии в зависимости от используемого термоэлектрического эффекта (эффекта Зеебека или Пельтье).

Достижение технических результатов обеспечивается с помощью термоэлектрического преобразователя энергии, содержащего по меньшей мере одну термоэлектрическую ячейку с пленочными термоэлектрическими ветвями, выполненными из полупроводниковых материалов с n- и р-проводимостью. Преобразователь содержит теплообменные слои, в пространстве между которыми расположены последовательно соединенные между собой термоэлектрические ветви с n- и р-проводимостью, электроизолированные от поверхности теплообменных слоев. С термоэлектрическими ветвями соединены электрические контакты устройства. Пространство между теплообменными слоями и термоэлектрическими ветвями заполнено электро- и теплоизолирующим материалом. Термоэлектрические ветви выполнены с двумя генерирующими участками, каждый из которых образует тепловой контакт с одним из противоположно расположенных теплообменных слоев. Генерирующие участки каждой термоэлектрической ветви соединены между собой электропроводящим участком и образуют контактные р-n переходы с близлежащими участками соседних термоэлектрических ветвей.

Согласно изобретению генерирующие участки термоэлектрических ветвей в области контактных р-n переходов соединены между собой внахлест, то есть с взаимным перекрытием соединяемых поверхностей участков, в направлении, ориентированном вдоль теплообменных слоев. Толщина каждого генерирующего заряды участка выбирается в диапазоне от 50 нм до 5 мкм. Протяженность каждого контактного р-n перехода вдоль направления соединения термоэлектрических ветвей превышает толщину любого из генерирующих участков. Поверхность контактного р-n перехода между контактирующими участками термоэлектрических ветвей должна быть обращена к поверхности теплообменного слоя, расположенного в области данного контактного р-n перехода.

За счет соединения тонкопленочных термоэлектрических ветвей внахлест существенно увеличивается площадь поверхности контактного р-n перехода и снижается величина термического сопротивления соединенных генерирующих участков, в которых происходит образование носителей заряда при реализации эффекта Зеебека или тепловых потоков при реализации эффекта Пельтье. Существенным условием для снижения термического сопротивления контактного р-n перехода является выбор толщины соединенных между собой генерирующих участков термоэлектрических ветвей. Для эффективного теплообмена между теплообменным слоем и находящимися в тепловом контакте с ним участками термоэлектрических ветвей, выполненными из полупроводникового материала, необходимо обеспечить минимальную толщину генерирующих участков в направлении действия тепловых потоков.

В рассматриваемой конструкции термоэлектрического преобразователя направление тепловых потоков определяется взаимной ориентацией теплообменных слоев и поверхности контактного р-n перехода. Поскольку поверхность контактного р-n перехода между контактирующими участками термоэлектрических ветвей обращена к поверхности теплообменного слоя, тепловые потоки ориентированы в большей части ортогонально относительно контактных поверхностей пленочных термоэлектрических ветвей. В соответствии с выбранной конфигурацией термоэлектрической структуры толщина пленок должна быть минимальной для снижения тепловых потерь и повышения теплопроводности между контактирующими пленочными слоями. Вместе с тем толщина полупроводниковых пленок должна быть достаточной для эффективной генерации носителей заряда и тепловых потоков. На основании второго условия, с учетом используемых в термоэлектрических преобразователях полупроводниковых материалов, определены граничные значения толщины полупроводниковых пленок: от 50 нм до 5 мкм. Данные граничные значения толщин пленок рассчитаны на основании экспериментальных данных, полученных при исследовании используемых в термоэлектрических преобразователях полупроводниковых материалов. Для указанного диапазона толщин полупроводниковых пленок в области контактного р-n перехода достигаются максимальные значения концентраций носителей заряда и обеспечивается максимальное значение коэффициента термо-ЭДС и коэффициента Пельтье. При использовании полупроводниковых термоэлектрических ветвей с толщинами, превосходящими максимальную границу диапазона (5 мкм), увеличивается масса и габариты термоэлектрического преобразователя, а при толщинах пленок, меньших нижнего предела (50 нм) - существенно снижается эффективность преобразования энергии вследствие уменьшения концентрации носителей заряда (для эффекта Зеебека) и контактной разности потенциалов (для эффекта Пельтье).

При соединении генерирующих участков термоэлектрических ветвей в области контактных р-n переходов внахлест, заданной толщине пленок и выбранной ориентации поверхности контактного р-n перехода относительно теплообменного слоя увеличивается площадь зоны генерации носителей заряда и тепловых потоков в каждом из контактирующих друг с другом участков термоэлектрических ветвей. В результате увеличивается поток носителей заряда, проходящих через поверхность контактного р-n перехода, что обеспечивает повышение эффективности преобразования энергии при минимальном размере термоэлектрических ячеек.

В случае реализации термоэлектрического эффекта Пельтье увеличение зоны генерации также приводит к повышению эффективности преобразования энергии (электрической энергии в тепловую) за счет увеличения тепловых потоков, образующихся в контактном р-n переходе. Данное явление связано с увеличением контактной разности потенциалов между генерирующими участками в области контактного р-n перехода. При этом теплообмен между соединенными термоэлектрическими ветвями и теплообменными слоями происходит с минимальными тепловыми потерями из-за высокой теплопроводности контактных р-n переходов, контактная поверхность которых обращена к теплообменным слоям. Данный эффект связан с выбором толщины соединенных внахлест полупроводниковых пленок.

Для оптимизации удельной эффективности преобразования энергии и габаритных размеров устройства наиболее предпочтителен диапазон толщин генерирующих участков от 500 нм до 1,5 мкм.

Соединение генерирующих участков термоэлектрических ветвей внахлест (с взаимным перекрытием контактирующих поверхностей) в области контактных р-n переходов обеспечивает также упрощение технологии изготовления термоэлектрического преобразователя энергии по сравнению с технологией соединения тонкопленочных термоэлектрических ветвей встык. При соединении участков термоэлектрических ветвей внахлест не требуется точное соблюдение границ наносимых покрытий в области контактного р-n перехода, что необходимо при изготовлении устройств-аналогов. Исходя из технологических возможностей, контактные поверхности генерирующих носители заряда участков термоэлектрических ветвей могут иметь сложную поверхность с участками, расположенными параллельно поверхности теплообменного слоя в области контактного р-n перехода, либо наклонно (под острым углом) относительно поверхности теплообменного слоя. В предпочтительном варианте осуществления изобретения пленочные покрытия наносятся таким образом, чтобы поверхность контактного р-n перехода между контактирующими участками термоэлектрических ветвей была ориентирована параллельно поверхности теплообменного слоя, расположенного вблизи от контактного р-n перехода.

Важным преимуществом термоэлектрического преобразователя энергии является функциональное разделение термоэлектрических ветвей в каждой ячейке на два генерирующих участка, образующих протяженные зоны генерации, и электропроводящий участок, выполняющую функцию зоны транспортировки носителей заряда. Генерирующие участки должны обеспечивать максимально возможную концентрацию носителей заряда или максимальную контактную разность потенциалов, а электропроводящие участки - высокую проводимость (низкое удельное сопротивление) для транспортировки носителей зарядов между зонами генерации. Проводящая функция обеспечивается за счет подбора оптимальной толщины и длины электропроводящего участка. Для повышения проводимости используются материалы и технологии, позволяющие уменьшить количество дефектов и снизить рассеяние носителей заряда. Вместе с тем электропроводящий участок, являющийся тепловым проводником между противоположными теплообменными слоями, должен обладать минимальной теплопроводностью для обеспечения заданного перепада температур ΔT между противоположными поверхностями преобразователя.

Электропроводящий участок может быть выполнен из полупроводникового материала, идентичного по составу с полупроводниковым материалом, из которого выполнены соединяемые генерирующие участки термоэлектрической ветви. Электропроводящий участок может быть также выполнен из металла или сплава металлов. В последнем случае в зоне контактов с полупроводниковыми участками возникает потенциальный барьер для носителей заряда. Величину возникающих при работе устройства потенциальных барьеров можно снизить путем подбора материалов контактирующих тонкопленочных слоев.

Электропроводящий участок предпочтительно выполняется из материала, удельная электропроводность которого превышает максимальную величину удельной электропроводности материалов, из которых выполнены соединяемые электропроводящим участком генерирующие участки термоэлектрической ветви.

Целесообразно выполнять электропроводящий участок из полупроводникового материала, степень легирования которого отличается от степени легирования полупроводникового материала, из которого выполнены соединяемые генерирующие участки термоэлектрической ветви. Диапазон легирования может выбираться в широком диапазоне оптимальных значений от 1018 см-3 до 1021 см-3.

Поверхностные слои генерирующих участков термоэлектрических ветвей, расположенных в области контактного р-n перехода, могут выполняться из полупроводниковых материалов с различной степенью легирования. Дифференцированное легирование поверхностных слоев генерирующих участков термоэлектрических ветвей позволяет контролируемо изменять величину потенциального барьера между контактными поверхностями полупроводниковых пленок с n- и р-типами проводимости.

Между контактирующими поверхностями генерирующих участков термоэлектрических ветвей в области контактного р-n перехода может быть сформирован переходный (буферный) пленочный слой из металла или сплава металлов, например из сплава алюминия.

В качестве материала, заполняющего пространство между теплообменными слоями и термоэлектрическими ветвями, целесообразно использовать полимерный материал, обладающий электро- и теплоизолирующими свойствами. В качестве такого материала может применяться полиимид.

Для снижения теплопроводности термоэлектрической ячейки между теплообменными слоями в материале, заполняющем пространство между теплообменными слоями и термоэлектрическими ветвями, выполняется по меньшей мере одна полость. Такие полости могут быть образованы канавками изоляторе. Теплоизолирующие полости заполняются инертным газом или вакуумируются. Данное конструктивное выполнение позволяет увеличить разность температур между горячим и холодным теплообменными слоями преобразователя и, как следствие, повысить тепловую эффективность преобразователя.

В предпочтительном варианте выполнения устройства электропроводящий участок имеет плоскую форму - в виде плоской перемычки. Для уменьшения габаритных размеров термоэлектрического преобразователя электропроводящая перемычка располагается под острым углом относительно поверхностей соединяемых ею генерирующих участков термоэлектрической ветви. Данное конструктивное выполнение наиболее эффективно может использоваться при реализации термоэлектрического эффекта Пельтье - в режиме преобразования электрической энергии в тепловую энергию.

Для снижения размеров устройства термоэлектрические ветви электроизолируются от поверхности теплообменных слоев с помощью тонкой диэлектрической пленки, нанесенной на внутренние поверхности теплообменных слоев.

При работе устройства в режиме преобразования тепловой энергии в электрическую (при реализации эффекта Зеебека) электрические контакты, соединенные с термоэлектрическими ветвями, подключаются к потребителю электрической энергии.

При работе устройства в режиме преобразования электрической энергии в тепловую энергию (при реализации эффекта Пельтье) электрические контакты, соединенные с термоэлектрическими ветвями, подключаются к внешнему источнику электропитания.

Далее изобретение поясняется описанием конкретных примеров выполнения термоэлектрического преобразователя энергии. На прилагаемых чертежах изображено следующее:

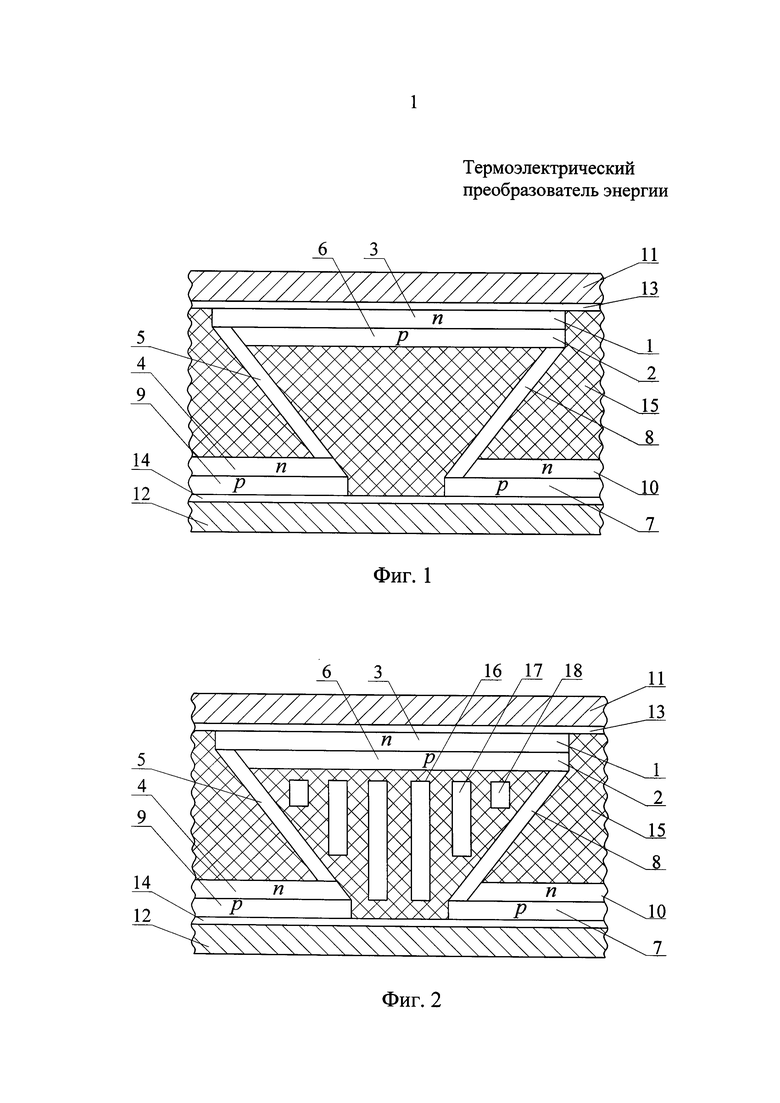

на фиг. 1 - схематичный разрез термоэлектрической ячейки преобразователя энергии;

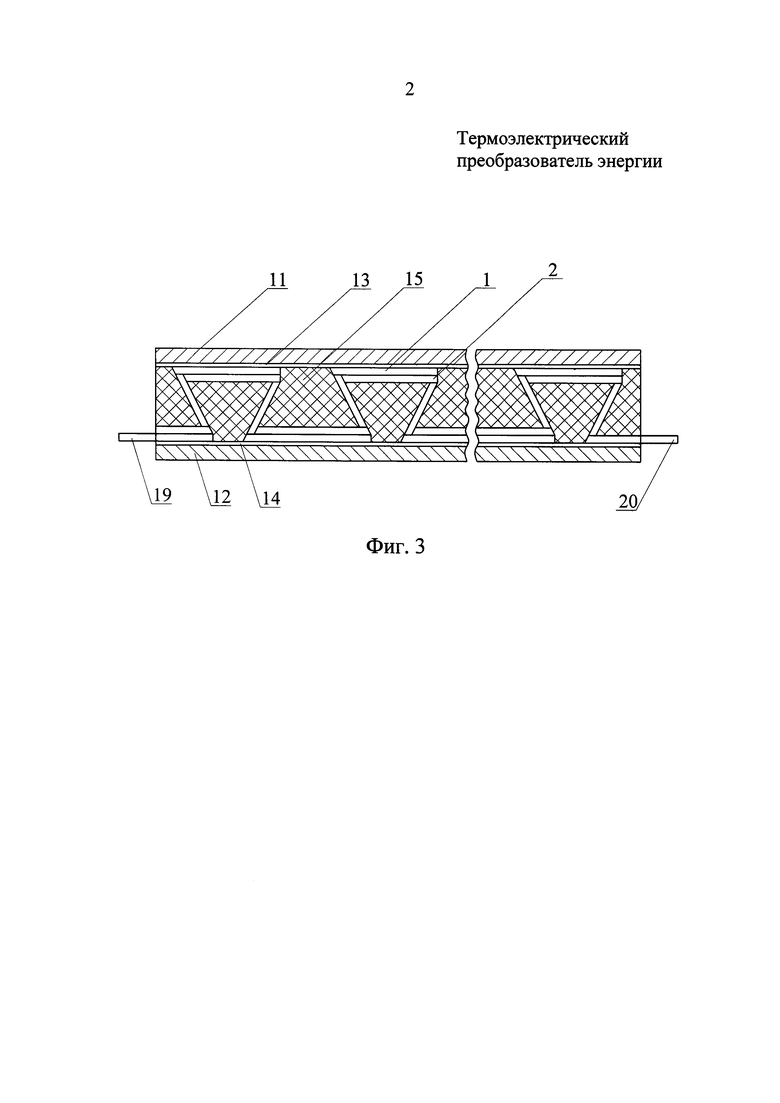

на фиг. 2 - схематичный разрез термоэлектрической ячейки преобразователя энергии с полостями, выполненными в изолирующем материале;

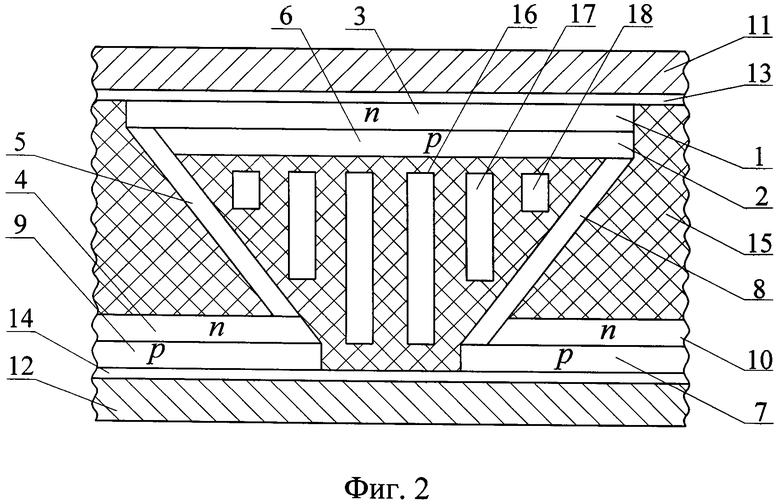

на фиг. 3 - схематичный разрез термоэлектрического преобразователя энергии с последовательным соединением термоэлектрических ячеек.

Термоэлектрический преобразователь энергии содержит ряд последовательно соединенных между собой термоэлектрических ячеек с пленочными термоэлектрическими ветвями, которые выполнены из полупроводниковых материалов с n- и р-проводимостью. В рассматриваемом примере конструкции, изображенном на фиг. 1, тонкопленочные термоэлектрические ветви, обладающие n-проводимостью, выполнены из состава, имеющего следующую общую формулу: Bi2(Se1-YTeY)3. В качестве материала тонкопленочных термоэлектрических ветвей, обладающих р-проводимостью, применяется состав, имеющий общую формулу: (Bi1-XSbX)2Te3. В частности, для термоэлектрических ветвей с n-проводимостью используется состав Bi2Te2,7Se0,3, а для термоэлектрических ветвей с р-проводимостью - состав Bi0,5Sb1,5Te3. Указанные составы применимы для работы при температуре окружающей среды от -50°C до +50°C.

Полупроводниковые материалы могут включать следующие легирующие примеси: Cu, In, Ge, S, Se, Cd, Ag. При более высоких температурах используются составы на основе PbTe, легированные примесями: Ge, Ag, I и Те. Наряду с приведенными выше составами могут использоваться следующие составы: Ga2Se3, Si1-XGeX, Zn4Sb3, CsBi4Te6, AgPbmSbTe2+m, CeFe4-XCoXSb12.

Входящие в состав ячейки термоэлектрические ветви 1 и 2 с n- и р-проводимостью состоят из трех участков. Термоэлектрическая ветвь 1 состоит из двух горизонтальных генерирующих участков 3 и 4, обладающих n-проводимостью, в которых происходит генерация носителей заряда n-типа, и соединяющего их электропроводящего участка 5, с помощью которого осуществляется транспортировка носителей заряда с минимальными потерями энергии. Термоэлектрическая ветвь 2 состоит из двух горизонтальных генерирующих участков 6 и 7, обладающих р-проводимостью, в которых осуществляется генерация носителей заряда р-типа, и соединяющей их электропроводящего участка 8, обеспечивающего транспортировку носителей заряда.

В рассматриваемом примере электропроводящие участки 5 и 8 выполнены из сплава алюминия в виде тонких пленок толщиной ~1 мкм. Толщина электропроводящих участков постоянна вдоль их длины. В других вариантах конструкции термоэлектрического преобразователя могут использоваться электропроводящие участки с изменяемым поперечным сечением (изменяемой толщиной). Расчетный диапазон толщины электропроводящих участков (перемычек) составляет от 0,2 до 5 мкм. В рассматриваемом примере толщина электропроводящих участков 5 и 8 составляет ~1 мкм. Толщина тонкопленочных полупроводниковых генерирующих участков 3, 4, 6 и 7 составляет ~1 мкм, что соответствует расчетному диапазону значений от 500 нм до 5 мкм и оптимальному диапазону - от 500 нм до 1,5 мкм. При выбранных значениях толщины полупроводниковых пленок обеспечивается повышение удельной эффективности преобразования энергии и уменьшение размеров устройства.

В других вариантах конструкции электропроводящие участки могут быть выполнены из полупроводникового материала, идентичного по составу с полупроводниковым материалом, из которого выполнены соединяемые генерирующие участки термоэлектрической ветви. Электропроводящие участки могут быть также выполнены из полупроводникового материала, состав и степень легирования которого отличается от легирования полупроводникового материала, используемого для генерирующих участков термоэлектрической ветви. При уменьшении толщины тонкопленочного электропроводящего участка до ~0,05 мкм происходит переход от объемного типа проводимости к двумерному типу проводимости. В этом случае возникает возможность снижения потерь энергии, связанных с рассеянием электронов на дефектах и неоднородностях полупроводникового материала. Вследствие этого повышается электропроводность проводящего участка при ограниченной теплопроводности.

В рассматриваемом варианте конструкции термоэлектрического преобразователя энергии электропроводящие участки 5 и 8 имеют плоскую форму и постоянную толщину вдоль всей поверхности между соединяемыми генерирующими участками термоэлектрических ветвей. Участки 5 и 8, выполненные в виде плоских перемычек, расположены под острым углом Θ≅60° относительно поверхностей соединяемых генерирующих участков 3 и 4, 6 и 7.

В зонах генерации носителей заряда термоэлектрические ветви 1 и 2 с различным типом проводимости соединены между собой внахлест (с взаимным перекрытием контактирующих поверхностей) и образуют контактные р-n переходы между близлежащими генерирующими участками 3 и 6, 4 и 9, 7 и 10 соседних термоэлектрических ветвей. В рассматриваемом примере протяженность каждого контактного р-n перехода соразмерна с длиной соединенных внахлест генерирующих участков 3, 6, 4, 9, 7 и 10 соседних термоэлектрических ветвей. В этом случае выполняется условие, согласно которому протяженность каждого контактного р-n перехода вдоль направления соединения термоэлектрических ветвей должна превышать толщину любого из генерирующих участков.

Поверхность каждого контактного р-n перехода между контактирующими участками термоэлектрических ветвей 1 и 2 обращена к поверхности соответствующего теплообменного слоя 11 или 12, расположенного в области контактного р-n перехода. В рассматриваемом примере поверхности контактных р-n переходов между контактирующими генерирующими участками 3 и 6, 4 и 9, 7 и 10 ориентированы параллельно поверхностям теплообменных слоев 11 и 12, расположенных в области соответствующих контактных р-n переходов.

Размеры контактной поверхности р-n перехода, образованного соединенными внахлест генерирующими участками термоэлектрических ветвей с различными типами проводимости, составляют 10 мкм × 10 мкм. За счет используемой пространственной конфигурации термоэлектрических ветвей существенно увеличивается площадь контактного р-n перехода, определяющая величину площади зоны генерации носителей заряда и зоны генерации (выделения/поглощения) тепловых потоков. Следует отметить, что увеличение площади зоны генерации для каждой термоэлектрической ячейки достигается при минимальных размерах термоэлектрического преобразователя энергии.

Для снижения потенциального барьера контактных р-n переходов между соединяемыми генерирующими участками соседних термоэлектрических ветвей формируется тонкопленочный электропроводящий переходный (буферный) слой, выполненный из алюминия. В других вариантах реализации изобретения для контролируемого изменения потенциального барьера между соединяемыми генерирующими участками с различными типами проводимости может использоваться переменное легирование контактных поверхностных слоев полупроводниковых термоэлектрических ветвей.

Внешние поверхности преобразователя образованы двумя теплообменными слоями 11 и 12, через которые осуществляется теплообмен с окружающей средой с двух противоположных сторон преобразователя. Теплообменные слои 11 и 12 выполнены в виде алюминиевой фольги, имеющей равномерную толщину вдоль поверхностей теплообмена. Толщина фольги составляет ~2 мкм. С помощью теплообменных слоев, обладающих высокой теплопроводностью, обеспечивается выравнивание температурного поля вдоль поверхностей теплообмена и тепловой контакт с генерирующими участками 3, 7 и 9 термоэлектрических ветвей.

Между электропроводящими теплообменными слоями 11 и 12 и близлежащими поверхностями генерирующих участков 3, 7 и 9 нанесены диэлектрические пленочные покрытия 13 и 14, имеющие равномерную толщину вдоль поверхности. С помощью пленочных покрытий 13 и 14 обеспечивается электроизоляция полупроводниковых термоэлектрических ветвей от поверхности электропроводящих теплообменных слоев 11 и 12. В качестве материала пленок используется полиимид. Для нанесения диэлектрических покрытий 13 и 14 может также использоваться нитрид бора. В зависимости от используемого изоляционного материала толщина пленок может составлять от 100 нм до 1 мкм. За счет электроизоляции теплообменных слоев 11 и 12 исключается прямой электрический контакт внешней части преобразователя с электрической цепью, образованной проводящими термоэлектрическими ветвями.

Пространство между теплообменными слоями и термоэлектрическими ветвями заполнено электро- и теплоизолирующим полимерным материалом, в качестве которого применяется полиимид. Ступенчатый профиль полимерного изолятора 15 образует структурную основу для последовательного напыления на ее поверхность пленочных покрытий, используемых в качестве термоэлектрических ветвей, электроизоляционных и теплообменных слоев. Пленочные покрытия наносятся на структурную основу изолятора 15 методами вакуумного дугового осаждения и/или ионно-плазменного напыления. После нанесения пленочных покрытий на ступенчатую поверхность изолятора 15 внутренне пространство между пленочными покрытиями заполняется электро- и теплоизолирующим полимерным материалом идентичного состава. На поверхность образованной термоэлектрической структуры наносятся диэлектрические покрытия 13 и 14 и теплообменные слои 11 и 12.

Для снижения теплопроводности термоэлектрической структуры в направлении между теплообменными слоями 11 и 12 в изолирующем материале, заполняющем пространство, ограниченное термоэлектрическими ветвями, выполняются канавки или полости. В рассматриваемом примере полости формируются методом травления. Полости 16, 17 и 18, изображенные на фиг. 2, заполняются инертным газом, например аргоном, или вакуумируются. За счет данного конструктивного выполнения увеличивается термическое сопротивление изолятора 15 и термоэлектрической структуры в целом между теплообменными слоями 11 и 12, через которые осуществляет теплообмен с окружающей средой. Вследствие этого увеличивается разность температур ΔT между противоположными поверхностями термоэлектрического преобразователя энергии, что предопределяет повышение эффективности преобразования энергии.

В других вариантах конструкции для повышения термического сопротивления изолятора 15 и термоэлектрической структуры в целом может использоваться многослойная структура изолятора. Многослойная структура формируется путем последовательного послойного осаждения изолирующего полимерного материала в пространстве, ограниченном термоэлектрическими ветвями, вдоль соединенных внахлест генерирующих участков 3 и 6, 4 и 9, 7 и 10. За счет данной ориентации слоев изолирующего материала увеличивается термическое сопротивлении изолятора 15 и термоэлектрической структуры в целом.

Теплообмен между противоположными поверхностями термоэлектрического преобразователя в основном происходит за счет достаточно высокой теплопроводности электропроводящих участков 5 и 8, соединяющих противоположные части устройства, расположенные у теплообменных слоев 11 и 12. Повышение термического сопротивления электропроводящих участков обеспечивается за счет уменьшения их толщины, определяющей величину площади поперечного сечения перемычек, и их ориентации под острым углом относительно поверхностей соединяемых ими генерирующих участков термоэлектрических ветвей. При данной ориентации плоских электропроводящих перемычек увеличивается их длина. Вследствие этого происходит перераспределение тепловых потоков в структуре изолятора 15 и снижается теплопроводность устройства между теплообменными слоями 11 и 12. Одновременно с увеличением длины электропроводящих участков (перемычек) увеличиваются и электрические потери за счет омического сопротивления. С учетом действия указанных явлений выбирается оптимальная толщина перемычек, при которой обеспечивается максимальная эффективность преобразования энергии. Для рассматриваемого варианта конструкции, выбранного теплового режима и используемого материала оптимальная толщина электропроводящих участков составляет ~1 мкм.

При наклонном положении плоских электропроводящих перемычек формируется трапецеидальная форма структуры изолятора 15 и трапецеидальная форма продольного сечения соединенных между собой термоэлектрических ветвей. Такая форма структуры изолятора и термоэлектрических ветвей позволяет сократить пространственные размеры термоэлектрического преобразователя за счет увеличения эффективной площади генерирующих участков, расположенных вдоль поверхностей теплообмена.

Высота каждой термоэлектрической ячейки составляет не менее 10 мкм. Термоэлектрические ячейки соединяются между собой через р-n переходы в линейные сборки расчетной длины. Термоэлектрический преобразователь энергии, содержащий линейную сборку термоэлектрических ячеек, расположенных в одной плоскости, изображен на фиг. 3. В линейной сборке каждая термоэлектрическая ячейка последовательно соединена с соседней ячейкой через р-n переход. В собранной электрической цепи термоэлектрические ветви первой и последней ячеек, имеющие различные типы проводимости, соединены с электрическими контактами 19 и 20. Контакты выполняются из металла (сплава металлов) или полупроводникового материала.

Термоэлектрический преобразователь энергии может содержать несколько плоских слоев соединенных между собой термоэлектрических ячеек. Отдельные линейные сборки коммутируются между собой последовательным и/или параллельными соединениями в плоские слои, из которых затем формируется многослойная структура с помощью металлических или полупроводниковых контактных шин. Многослойная термоэлектрическая структура, обладающая большим термическим сопротивлением, образует интегральный преобразователь энергии с высокой выходной мощностью. Высота многослойной структуры может составлять ~200 мкм.

В зависимости от выбранного режима работы термоэлектрического преобразователя энергии электрические контакты 19 и 20 подключаются либо к потребителю электрической энергии, либо к внешнему источнику электропитания (на чертеже не показаны).

Работа термоэлектрического преобразователя энергии, изображенного на фиг. 1-3, осуществляется следующим образом.

Предварительно выбирается режим работы термоэлектрического преобразователя: преобразование тепловой энергии в электрическую энергию (генерация термо-ЭДС при реализации эффекта Зеебека) или преобразование электрической энергии в направленный поток тепловой энергии (выделение или поглощение тепловой энергии при реализации эффекта Пельтье).

При работе в режиме генерации термо-ЭДС электрические контакты 19 и 20, соединенные с термоэлектрическими ветвями соединенных между собой термоэлектрических ячеек, подключаются к потребителю электрической энергии (на чертежах не показан). Термоэлектрический преобразователь энергии устанавливается таким образом, чтобы противоположные поверхности его теплообменных слоев 11 и 12 контактировали с областями окружающей среды, имеющими различную температуру. Преобразователь, имеющий плоскую форму, может использоваться в качестве теплоизолятора и размещаться между холодными и горячими средами, находящимися в разных фазовых состояниях. Теплообмен между теплообменными слоями 11 и 12 и областями окружающей среды, имеющими различную температуру, может осуществляться за счет одного или нескольких механизмов теплопередачи: конвекции, теплопроводности и излучения.

В результате теплового контакта с относительно холодной областью окружающей среды происходит охлаждение теплообменного слоя 12 до температуры Т1. Одновременно осуществляется нагрев теплообменного слоя 11, расположенного со стороны области окружающей среды, имеющей относительно высокую температуру. Теплообменный слой 11 нагревается до температуры Т2 (T2>T1). Между теплообменными слоями создается разность температур ΔТ=Т2-Т1. С помощью теплообменных слоев 11 и 12, выполненных из алюминиевой фольги, осуществляется выравнивание температурных полей по контактным поверхностям, расположенным с противоположных сторон термоэлектрического преобразователя, и создается устойчивый тепловой контакт с генерирующими участками 3, 7 и 9 термоэлектрических ветвей 1 и 2.

За счет пространственного разделения с помощью изолятора 15 генерирующих участков 3 и 6, 4 и 9, 7 и 10, образующих контактные р-n переходы, обеспечивается высокое термическое сопротивление преобразователя между холодной и горячей областями окружающей среды. Высокое термическое сопротивление структуры обеспечивается при использовании полостей 16, 17 и 18, образованных в изоляторе 15 (см. фиг. 2). Для увеличения термического сопротивления изолятора 15 полости 16, 17 и 18 заполняются инертным газом или вакуумируются.

Снижение теплопроводности структуры обеспечивается также за счет оптимального выбора материала, профиля и толщины электропроводящих участков 5 и 8, соединяющих генерирующие участки термоэлектрических ветвей. Требуемое термическое сопротивление структуры достигается также за счет оптимального выбора толщины и угла Θ наклона плоских перемычек относительно поверхностей соединяемых генерирующих участков термоэлектрических ветвей. Оптимизация геометрических параметров проводится с учетом требований по теплопроводности структуры (между теплообменными слоями) и омическому сопротивлению электропроводящих участков и термоэлектрических ветвей в целом. В рассматриваемом варианте осуществления изобретения расчетное значение угла Θ составляет ~60°.

После установления разности температур ΔT между теплообменными слоями 11 и 12, с которыми контактируют генерирующие участки 3, 7 и 9, в замкнутой электрической цепи, состоящей из соединенных внахлест термоэлектрических ветвей, возникает термо-ЭДС. Данное явление основано на эффекте Зеебека. В процессе работы термоэлектрического преобразователя осуществляется теплопередача между областью окружающей среды с относительно высокой температурой и теплообменным слоем 11, с одной стороны, и между областью окружающей среды с относительно низкой температурой и теплообменным слоем 12, с другой стороны.

За счет того, что генерирующие участки термоэлектрических ветвей в области контактных р-n переходов соединены внахлест, контактирующие поверхности соединяемых участков перекрывают друг друга в направлении распространения тепловых потоков со стороны окружающей среды. Энергия теплового потока равномерно распределяется по двум контактирующим друг с другом слоям полупроводниковых материалов, обладающих высокой теплопроводностью. В результате повышается эффективность использования тепловой и электрической энергии в термоэлектрических процессах преобразования энергии при сокращении габаритных размеров преобразователя энергии.

Заданная ориентация поверхностей контактных р-n переходов относительно направления действия тепловых потоков обеспечивается за счет того, что перекрывающиеся поверхности контактирующих участков термоэлектрических ветвей обращены к поверхностям соответствующих теплообменных слоев, при этом сами контактирующие участки образуют двухслойную тонкопленочную структуру с минимальной толщиной полупроводниковых пленок. Вследствие этого увеличивается площадь поверхности контактных р-n переходов, расположенных вдоль поверхностей теплообмена с окружающей средой.

В рассматриваемом примере реализации изобретения поверхность каждого контактного р-n перехода между контактирующими участками термоэлектрических ветвей имеет плоскую форму и ориентирована параллельно поверхности теплообменного слоя 11 или 12, расположенного в области контактного р-n перехода. Возможны и другие формы выполнения контактирующих поверхностей участков термоэлектрических ветвей, что связано с технологическими возможностями используемых методов нанесения (осаждения) полупроводниковых пленок. Так, например, контактирующие участки термоэлектрических ветвей в области р-n переходов могут иметь сложную форму, включающую плоские и криволинейные краевые элементы. Поверхность контактного р-n перехода может быть ориентирована под острым углом относительно поверхностей теплообменных слоев 11 и 12.

Для увеличения площади поверхности контактных р-n переходов при соединении генерирующих участков термоэлектрических ветвей внахлест протяженность каждого контактного р-n перехода вдоль поверхности соединения термоэлектрических ветвей должна превышать толщину любого из генерирующих участков. В рассматриваемом варианте конструкции устройства размеры контактной поверхности каждого р-n перехода, образованного соединенными внахлест генерирующими участками, составляют 10 мкм × 10 мкм. Данные размеры зоны эффективной генерации носителей заряда существенного превосходят аналогичные размеры при соединении пленочных термоэлектрических ветвей встык.

Направление распространения тепловых потоков определяется взаимной ориентацией теплообменных слоев и поверхности контактного р-n перехода. Поскольку поверхность контактного р-n перехода между контактирующими участками термоэлектрических ветвей обращена к поверхности теплообменного слоя, тепловые потоки ориентированы большей частью ортогонально контактным поверхностям термоэлектрических ветвей. Толщина контактирующих полупроводниковых пленок в пределах заданного диапазона значений (от 50 нм до 5 мкм) является минимально возможной при решении технической задачи, связанной со снижением тепловых потерь и повышением теплопроводности между пленочными слоями контактных р-n переходов. В данном диапазоне толщин полупроводниковых пленок обеспечивается эффективная генерация носителей заряда в области контактного р-n перехода. При максимальных значениях концентраций носителей заряда обеспечивается максимальные значения коэффициента термо-ЭДС. Ограничения толщин полупроводниковых пленок связаны с тем, что, с одной стороны, при использовании полупроводниковых термоэлектрических ветвей с толщинами, превосходящими максимальную границу диапазона (5 мкм), увеличивается масса и габариты термоэлектрического преобразователя. С другой стороны, при использовании пленок, толщина которых меньше нижнего предела (50 нм), существенно снижается эффективность преобразования энергии из-за уменьшения концентрации носителей заряда.

Оптимизация размеров устройства обеспечивается также за счет выбора угла наклона Θ электропроводящих участков 5 и 8, выполненных в виде плоских перемычек. При уменьшении угла Θ (Θ<90°) увеличивается площадь эффективной поверхности термоэлектрической структуры, контактирующей с теплообменными слоями. Данная поверхность образована генерирующими участками термоэлектрических ветвей, которые образуют контактные р-n переходы. В этом случае необходимо учитывать возрастание омического сопротивления термоэлектрических ветвей при увеличении их длины за счет уменьшения угла Θ (Θ<90°).

Увеличение площади контактных р-n переходов, в свою очередь, влияет на увеличение зоны эффективной генерации носителей заряда и, соответственно, на увеличение количества носителей заряда в электрической цепи, образованной соединенными между собой термоэлектрическими ветвями. В результате более интенсивной генерации носителей заряда увеличивается коэффициент термо-ЭДС и повышается удельная эффективность преобразования тепловой энергии в электрическую энергию. Следует отметить, что повышение эффективности преобразования энергии достигается при неизменных либо меньших размерах термоэлектрического преобразователя. При данной пространственной конфигурации термоэлектрических ветвей достигается максимально возможный градиент концентрации носителей заряда, индуцированный перепадом температур ΔT между холодной и горячей поверхностями контактных р-n переходов.

В процессе перехода носителей заряда между генерирующими участками через область контактного р-n перехода возникает потенциальный барьер, обусловленный различием физико-химических свойств контактирующих полупроводниковых материалов. Снижение возникающего потенциального барьера обеспечивается за счет использования электропроводящего переходного слоя, выполненного из алюминия. Переходный тонкопленочный слой металла (или сплава металла) предварительно формируется между парами контактирующих генерирующих участков 3 и 6, 4 и 9, 7 и 10. Контролируемое изменение потенциального барьера в области контактных р-n переходов может обеспечиваться также при использовании переменного легирования контактных поверхностных слоев соединяемых внахлест генерирующих участков.

Носители зарядов, образующиеся в полупроводниковых материалах генерирующих участков 3 и 6, транспортируются через тонкопленочные электропроводящие участки (перемычки) 5 и 8 в следующие генерирующие участки 4 и 7. При этом все генерирующие участки скоммутированы в общую электрическую цепь преобразователя энергии. Электроизоляция между электропроводящими теплообменными слоями 11 и 12 и прилегающими к ним электропроводящими генерирующими участками обеспечивается с помощью диэлектрических пленочных покрытий 13 и 14. При реализации режима генерации термо-ЭДС в электрической цепи, образованной последовательно соединенными термоэлектрическими ветвями, между электрическими контактами 19 и 20 (см. фиг. 3) возникает разность потенциалов, и в электрической цепи, подключенной к потребителю электрической энергии, протекает ток.

При изменении направления (инверсии) тепловых потоков с противоположных сторон преобразователя процесс генерации термо-ЭДС осуществляется аналогичным образом. Различие заключается в изменении взаимного расположения горячей и холодной теплообменных поверхностей и контактирующих с ними генерирующих участков. Вследствие расположения теплообменного слоя 12 со стороны области окружающей среды, имеющей относительно высокую температуру, происходит нагрев слоя до температуры Т2. В этом случае теплообменный слой 11, расположенный со стороны относительно холодной области окружающей среды, охлаждается до температуры T1 (T1<T2). Между теплообменными слоями 11 и 12 создается разность температур ΔT=T2-T1, при этом вектор градиента температур имеет противоположное направление по сравнению с первоначальным направлением относительно теплообменных слоев преобразователя.

При подключении электрических контактов 19 и 20 к потребителю электрической энергии в замкнутой электрической цепи, состоящей из разнородных полупроводниковых материалов, вследствие поддержания противоположно расположенных контактных р-n переходов (точек контакта разнородных материалов) при различных температурах возникает термо-ЭДС. В условиях инверсии тепловых потоков направление тока в замкнутой электрической цепи, подключенной к потребителю энергии, будет противоположным по сравнению с направлением тока в цепи при первоначальном направлении тепловых потоков.

В случае работы термоэлектрического преобразователя энергии в режиме генерации тепловых потоков (в режиме выделения/поглощения тепла) электрические контакты 19 и 20, соединенные с термоэлектрическими ветвями термоэлектрических ячеек, подключаются к источнику электропитания (внешнему источнику ЭДС). В данном режиме работы, в зависимости от направления тока в замкнутой электрической цепи, образованной соединенными между собой термоэлектрическими ветвями, происходит нагрев одного теплообменного слоя и охлаждение противоположного теплообменного слоя.

Режим генерации тепловых потоков основан на эффекте Пельтье, согласно которому в результате протекания электрического тока через контактную поверхность двух разнородных материалов, в частности через контактный р-n переход двух ветвей полупроводниковых материалов, обладающих различными типами проводимости, происходит выделение или поглощение тепла в области контактной поверхности. Данный эффект связан с возникновением внутренних контактных электрических полей в области контактных р-n переходов, направление которых может совпадать либо быть противоположным по отношению к направлению протекающего через р-n переход электрического тока. В термоэлектрическом преобразователе энергии, изображенном на фиг. 1, 2 и 3, выделение и поглощение тепловой энергии происходит в контактных слоях генерирующих участков 3 и 6, 4 и 9, 7 и 10, образующих контактные р-n переходы, в зависимости от взаимного направления электрического тока и контактного электрического поля. Транспортировка носителей заряда в электрической цепи между генерирующими участками осуществляется через тонкопленочные электропроводящие участки 5 и 8.

При выбранном направлении тока в замкнутой электрической цепи происходит нагрев контактных р-n переходов, расположенных со стороны теплообменного слоя 11, до температуры Т3. Одновременно происходит охлаждение до температуры Т4 (Т4<Т3) контактных р-n переходов, расположенных со стороны теплообменного слоя 12. В результате действия эффекта Пельтье между противоположно расположенными горячими и холодными контактными р-n переходами устанавливается разность температур ΔТ=Т3-Т4.

Теплоизоляция между горячими и холодными контактными р-n переходами обеспечивается за счет заполнения пространства между теплообменными слоями и термоэлектрическими ветвями электро- и теплоизолирующим полимерным материалом, образующим структуру изолятора 15. Высокое термическое сопротивление изолятора 15 обеспечивается за счет выполнения в нем полостей 16, 17 и 18, заполненных инертным газом, в качестве которого, в частности, используется аргон. Для снижения теплопроводности структуры полости 16, 17 и 18 могут быть вакуумированы. Снижение теплопроводности электропроводящих участков 5 и 8, соединяющих генерирующие участки термоэлектрических ветвей, обеспечивается путем выбора их минимальной толщины, при которой обеспечивается требуемая величина электропроводности, что необходимо для транспортировки зарядов между генерирующими участками. Выбор оптимальной толщины электропроводящих участков обусловлен необходимостью одновременного снижения электрических и тепловых потерь в преобразователе энергии.

Вследствие того, что генерирующие участки в области р-n переходов соединены между собой внахлест (с взаимным перекрытием контактирующих поверхностей) и поверхность каждого контактного р-n перехода между генерирующими участками обращена к поверхности теплообменного слоя, увеличивается площадь поверхности контактных р-n переходов, расположенных вдоль теплообменных поверхностей преобразователя энергии. При соединении генерирующих участков внахлест протяженность каждого контактного р-n перехода вдоль направления соединения термоэлектрических ветвей превышает толщину любого из генерирующих участков. Выполнение указанных выше условий способствует увеличению размеров контактной поверхности каждого р-n перехода (до 10 мкм × 10 мкм), через которую происходит выделение или поглощение тепла. В результате увеличения площади эффективных теплообменных поверхностей интенсифицируется теплообмен в окружающей средой, и, как следствие, повышается эффективность термоэлектрического преобразования энергии. Равномерное распределение тепловых потоков вдоль внешних поверхностей преобразователя энергии обеспечивается с помощью теплообменных слоев 11 и 12, обладающих высокой теплопроводностью.

Соединение генерирующих участков внахлест позволяет сократить размеры термоэлектрической ячейки за счет взаимного перекрытия генерирующих участков в области контактных р-n переходов. Кроме того, генерирующие участки должны быть обращены к поверхности теплообменного слоя в области контактных р-n переходов. В этом случае обеспечивается выделение или поглощение тепловых потоков через контактную поверхность р-n переходов с минимальными тепловыми потерями. При данной пространственной конфигурации термоэлектрических ветвей тепловые потоки в каждой ячейке проходят через два слоя полупроводниковых материалов, обладающих высокой теплопроводностью. Теплообмен устройства с окружающей средой происходит через теплообменные слои 11 и 12, образующие тепловые контакты с генерирующими участками.

Размеры термоэлектрического преобразователя, работающего в режиме генерации тепловых потоков, могут быть сокращены за счет выбора оптимального значения угла наклона Θ электропроводящих участков 5 и 8, выполнены в виде плоских перемычек. За счет увеличения площади контактных р-n переходов (при Θ≅60°) увеличивается зона эффективной генерации тепловых потоков, и достигается максимально возможный перепад температур ΔT между холодной и горячей поверхностями контактных р-n переходов, расположенных с противоположных сторон термоэлектрической структуры.

Для снижения электрических потерь в замкнутой электрической цепи, включающей соединенные между собой генерирующие участки термоэлектрических ветвей, в контактных р-n переходах используются электропроводящие переходные (буферные) тонкопленочные слои, выполненные из алюминия. С помощью переходных слоев снижается величина потенциального барьера между контактирующими полупроводниковыми материалами. Аналогичный эффект может быть достигнут при использовании переменного легирования контактных поверхностных слоев генерирующих участков. С помощью диэлектрических пленочных покрытий 13 и 14 исключается прямой электрический контакт между теплообменными слоями 11 и 12 и прилегающими к ним электропроводящими генерирующими участками термоэлектрических ветвей.

При изменении направления тока в замкнутой электрической цепи путем изменения полярности подключения электрических контактов 19 и 20 к выходным клемма внешнего источника электропитания в термоэлектрическом преобразователе происходит инверсия генерируемых тепловых потоков. В этом случае осуществляется нагрев контактных р-n переходов, расположенных со стороны теплообменного слоя 12, до температуры Т3. Одновременно осуществляется охлаждение контактных р-n переходов, расположенных со стороны теплообменного слоя 11, до температуры Т4 (Т4<Т3). В результате действия эффекта Пельтье между противоположно расположенными горячими и холодными контактными р-n переходами устанавливается разность температур ΔТ=Т3-Т4. При этом через теплообменный слой 12 происходит выделение тепла в окружающую среду, а через теплообменный слой 11 - поглощение тепла из окружающей среды.

Из представленных примеров осуществления изобретения следует, что при соединении внахлест генерирующих участков термоэлектрических ветвей в области контактных р-n переходов повышается удельная эффективность преобразования энергии. Данный результат достигается при работе термоэлектрического преобразователя энергии в режиме преобразования тепловой энергии в электрическую (в случае реализации эффекта Зеебека) и в режиме преобразования электрической энергии в тепловую (в случае реализации эффекта Пельтье). Для достижения указанного технического результата необходимо также, чтобы протяженность каждого контактного р-n перехода вдоль направления соединения термоэлектрических ветвей превышала толщину любого из генерирующих участков, при этом поверхность контактного р-n перехода между генерирующими участками должна быть обращена к поверхности теплообменного слоя в области контактного р-n перехода. Толщину каждого генерирующего участка необходимо выбирать в диапазоне значений от 50 нм до 5 мкм.

Вышеописанные примеры осуществления термоэлектрического преобразователя энергии основываются на выборе конкретных полупроводниковых материалов, электро- и теплоизолирующих материалов, выборе размеров пленочных покрытий и использовании определенной пространственной конфигурации термоэлектрических ветвей. В то же время представленное описание примеров осуществления изобретения не исключает возможности достижения технического результата и в других частных случаях реализации термоэлектрического преобразователя энергии в том виде, как он охарактеризован в независимом пункте формулы изобретения. Так, в частности, в зависимости от конкретных технических требований к термоэлектрическому преобразователю энергии и условий его эксплуатации могут использоваться иные по сравнению с описанными выше полупроводниковые материалы, включая химический состав материалов и степень их легирования, а также другие электро- и теплоизолирующие материалы. В соответствии с электрофизическими и теплофизическими требованиями выбираются размеры термоэлектрических ячеек, количество ячеек и последовательность их коммутации, определяется необходимость использования в структуре изолятора теплоизолирующих канавок и полостей, необходимость и степень легирования поверхностных слоев контактирующих участков термоэлектрических ветвей и необходимость использования переходных (буферных) слоев между контактирующими поверхностями участков.

С учетом требований по электропроводности и теплопроводности термоэлектрической структуры определяется толщина и форма выполнения электропроводящих участков и рассчитывается оптимальный угол наклона участков (перемычек) относительно поверхностей генерирующих участков термоэлектрических ветвей. В зависимости от используемых полупроводниковых материалов и режимов работы термоэлектрического преобразователя выбирается толщина генерирующих участков термоэлектрических ветвей в пределах диапазона значений - от 50 нм до 5 мкм. Исходя из технологических возможностей послойного нанесения (осаждения) полупроводниковых пленок на подложку определяется точная ориентация поверхности контактного р-n перехода (между контактирующими участками термоэлектрических ветвей) по отношению к поверхности теплообменного слоя, расположенного в области контактного р-n перехода.

Термоэлектрический преобразователь энергии может работать как в режиме генерации термо-ЭДС, так и в режиме генерации тепловых потоков. Данные эксплуатационные возможности и теплофизические характеристики преобразователя позволяют применять его в составе устройств и приборов различного назначения в качестве малоразмерного генератора электрической энергии или в качестве устройства охлаждения элементов конструкции, например в холодильных установках. В частности, термоэлектрический преобразователь энергии может использоваться для преобразования тепловой энергии, образующейся при работе полупроводниковых приборов, в том числе интегральных микросхем, в электрическую энергию. Для увеличения мощности преобразователя энергии линейные сборки тонкопленочных термоэлектрических ячеек послойно коммутируются по модульному принципу в единую электрическую схему, имеющую многослойную структуру.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термоэлектрический преобразователь | 2024 |

|

RU2841289C1 |

| СПОСОБ РАБОТЫ ПРЯМОГО И ОБРАТНОГО ОБРАТИМОГО ТЕРМОЭЛЕКТРИЧЕСКОГО ЦИКЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2016 |

|

RU2654376C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 1998 |

|

RU2131156C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ | 2006 |

|

RU2310950C1 |

| ЭЛЕКТРОННОЕ УСТРОЙСТВО С ОХЛАЖДАЮЩИМ ЭЛЕМЕНТОМ (ВАРИАНТЫ) | 2004 |

|

RU2385516C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ | 2022 |

|

RU2800055C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 2007 |

|

RU2364803C2 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ ИС | 2013 |

|

RU2528392C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ОХЛАЖДАЮЩИЙ МОДУЛЬ | 2013 |

|

RU2534445C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ, БАТАРЕЯ ТЕРМОЭЛЕКТРИЧЕСКИХ ЭЛЕМЕНТОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2010396C1 |

Изобретение относится к термоэлектрическим преобразователям энергии. Сущность: термоэлектрический преобразователь содержит по меньшей мере одну термоэлектрическую ячейку с последовательно соединенными пленочными термоэлектрическими ветвями (1, 2), выполненными из полупроводниковых материалов и расположенными между теплообменными слоями (11, 12). Ветви (1, 2) электроизолированы от поверхности теплообменных слоев (11, 12) пленочными диэлектрическими покрытиями (13, 14). Пространство между теплообменными слоями и термоэлектрическими ветвями заполнено изолятором (15). Каждая термоэлектрическая ветвь (1, 2) имеет два генерирующих участка (3 и 4, 6 и 7), каждый из которых образует тепловой контакт с одним из противоположно расположенных теплообменных слоев. Генерирующие участки соединены между собой электропроводящими участками (5, 8), выполненными в виде плоских перемычек, и образуют контактные р-n переходы с близлежащими генерирующими участками соседних термоэлектрических ветвей. В области контактных р-n переходов генерирующие участки соединены внахлест. Протяженность каждого контактного р-n перехода вдоль направления соединения термоэлектрических ветвей превышает толщину любого из генерирующих участков. Поверхность контактного р-n перехода между генерирующими участками обращена к поверхности теплообменного слоя. Толщина каждого генерирующего участка выбрана в диапазоне от 50 нм до 5 мкм. Между контактирующими поверхностями генерирующих участков в области контактного р-n перехода сформирован переходный пленочный слой из металла или сплава металлов. Технический результат: повышение удельной эффективности преобразования энергии и уменьшение размеров и массы устройства. 18 з.п. ф-лы, 3 ил.

1. Термоэлектрический преобразователь энергии, содержащий по меньшей мере одну термоэлектрическую ячейку с пленочными термоэлектрическими ветвями, выполненными из полупроводниковых материалов с n- и p-проводимостью, теплообменные слои, в пространстве между которыми расположены последовательно соединенные между собой термоэлектрические ветви с n- и p-проводимостью, электроизолированные от поверхности теплообменных слоев, и электрические контакты, соединенные с термоэлектрическими ветвями, при этом пространство между теплообменными слоями и термоэлектрическими ветвями заполнено электро- и теплоизолирующим материалом, термоэлектрические ветви выполнены с двумя генерирующими участками, каждый из которых образует тепловой контакт с одним из противоположно расположенных теплообменных слоев, генерирующие участки каждой термоэлектрической ветви соединены между собой электропроводящим участком и образуют контактные р-n переходы с близлежащими участками соседних термоэлектрических ветвей, отличающийся тем, что генерирующие участки термоэлектрических ветвей в области контактных р-n переходов соединены между собой внахлест вдоль теплообменных слоев, толщина каждого генерирующего участка выбрана в диапазоне от 50 нм до 5 мкм, причем протяженность каждого контактного р-n перехода вдоль направления соединения термоэлектрических ветвей превышает толщину любого генерирующего участка, поверхность контактного р-n перехода между контактирующими участками термоэлектрических ветвей обращена к поверхности теплообменного слоя, расположенного в области контактного р-n перехода.

2. Преобразователь по п. 1, отличающийся тем, что толщина каждого генерирующего участка выбрана в диапазоне от 500 нм до 1,5 мкм.

3. Преобразователь по п. 1, отличающийся тем, что поверхность контактного р-n перехода между контактирующими участками термоэлектрических ветвей ориентирована параллельно поверхности теплообменного слоя, расположенного в области контактного р-n перехода.

4. Преобразователь по п. 1, отличающийся тем, что электропроводящий участок выполнен из полупроводникового материала, идентичного по составу с полупроводниковым материалом, из которого выполнены соединяемые генерирующие участки термоэлектрической ветви.

5. Преобразователь по п. 1, отличающийся тем, что электропроводящий участок выполнен из материала, удельная электропроводность которого превышает максимальную величину удельной электропроводности материалов, из которых выполнены соединяемые электропроводящим участком генерирующие участки термоэлектрической ветви.

6. Преобразователь по п. 5, отличающийся тем, что электропроводящий участок выполнен из полупроводникового материала, степень легирования которого отличается от степени легирования полупроводникового материала, из которого выполнены соединяемые электропроводящим участком генерирующие участки термоэлектрической ветви.

7. Преобразователь по п. 5, отличающийся тем, что электропроводящий участок выполнен из металла или сплава металлов.

8. Преобразователь по п. 1, отличающийся тем, что поверхностные слои контактирующих участков термоэлектрических ветвей, расположенных в области контактного р-n перехода, выполнены из полупроводниковых материалов с n- и р-проводимостью, имеющих различную степень легирования.

9. Преобразователь по п. 1, отличающийся тем, что между контактирующими поверхностями участков термоэлектрических ветвей в области контактного р-n перехода сформирован переходный пленочный слой из металла или сплава металлов.

10. Преобразователь по п. 1, отличающийся тем, что в качестве материала, заполняющего пространство между теплообменными слоями и термоэлектрическими ветвями, использован полимерный материал.

11. Преобразователь по п. 10, отличающийся тем, что в качестве полимерного материала использован полиимид.

12. Преобразователь по п. 1, отличающийся тем, что в каждой термоэлектрической ячейке в материале, заполняющем пространство между теплообменными слоями и термоэлектрическими ветвями, выполнена по меньшей мере одна полость.

13. Преобразователь по п. 12, отличающийся тем, что полость заполнена инертным газом.

14. Преобразователь по п. 12, отличающийся тем, что полость вакуумирована.

15. Преобразователь по п. 1, отличающийся тем, что электропроводящий участок выполнен в виде плоской перемычки.

16. Преобразователь по п. 15, отличающийся тем, что плоская перемычка расположена под острым углом относительно поверхностей генерирующих участков термоэлектрической ветви.

17. Преобразователь по п. 1, отличающийся тем, что термоэлектрические ветви электроизолированы от поверхности теплообменных слоев пленочным слоем диэлектрика, нанесенным на внутреннюю поверхность теплообменных слоев.

18. Преобразователь по п. 1, отличающийся тем, что при работе в режиме преобразования тепловой энергии в электрическую энергию электрические контакты, соединенные с термоэлектрическими ветвями, подключены к потребителю электрической энергии.

19. Преобразователь по п. 1, отличающийся тем, что при работе в режиме преобразования электрической энергии в тепловую энергию электрические контакты, соединенные с термоэлектрическими ветвями, подключены к источнику электропитания.

| JPH 10303469 A, 13.11.1998 | |||

| US 8129609 B2, 06.03.2012 | |||

| US 6872879 B1, 29.03.2005 | |||

| US 20080020946 A1, 24.01.2008 | |||

| ТЕРМОГЕНЕРАТОР | 1990 |

|

RU2113035C1 |

| МОДУЛЬ С НЕСКОЛЬКИМИ ТЕРМОЭЛЕКТРИЧЕСКИМИ ЭЛЕМЕНТАМИ | 2010 |

|

RU2538066C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ | 2011 |

|

RU2546830C2 |

| Многоэлементный термоэлектрический преобразователь | 1986 |

|

SU1364168A1 |

Авторы

Даты

2016-12-10—Публикация

2015-09-16—Подача