Изобретение относится к нефтяной и газовой промышленности, в частности, к способам ликвидации негерметичности колонн нефтегазовых скважин и может быть использовано для восстановления герметичности эксплуатационных колонн нефтегазовых скважин путем ликвидации межколонного и заколонного давления, источниками возникновения которого являются утечки газа по негерметичным резьбам указанных колонн и по микротрещинам цементного камня.

Известен способ ликвидации негерметичности колонн нефтегазовых скважин, заключающийся в уплотнении колонн газовых скважин, который включает обработку поверхности обсадной колонны путем последовательной закачки в затрубное пространство закупоривающего агента на основе таллового пека с концентрацией 20-30% масс., диспергированного в водном растворе моноэтаноламиновой соли жирных кислот C21-C25 с концентрацией 5-7% масс., и водного раствора электролита с последующей продувкой скважины газом (см. Авторское свидетельство СССР №1737103, кл. E21B 33/138, 1992).

Недостатками известного способа являются невозможность обеспечить герметичность колонн нефтегазовых скважин, низкая надежность эксплуатации газовых скважин, малая продолжительность действия герметизации неплотных соединений колонн и каналов в цементном камне.

Проведенные патентные исследования показывают, что в патентно-информационных фондах ведущих стран мира отсутствуют технические решения, являющиеся наиболее близкими к предлагаемому способу ликвидации негерметичности колонн нефтегазовых скважин по достигаемому техническому результату.

Технический результат, на получение которого направлено предлагаемое изобретение, заключается в ликвидации негерметичности колонн нефтегазовых скважин, повышении надежности эксплуатации газовых скважин с использованием физико-химических методов воздействия, увеличении продолжительности действия герметизации неплотных соединений колонн и каналов в цементном камне.

Данный технический результат достигается за счет того, что способ ликвидации негерметичности колонн нефтегазовых скважин включает в себя глушение скважины, установку в ней цементного моста, продувку скважины газообразным агентом, выбранным из группы газов: азот, выхлопные газы двигателя внутреннего сгорания, углекислый газ, до полной просушки труб в скважине и для поддержания в скважине давления газообразного агента, превышающего значение пластового давления не менее чем на 1,0 МПа, закачку в затрубное пространство герметизирующего состава, представляющего собой смесь модифицированной эпоксидной смолы или модифицированной силиконовой смолы с отвердителем, от которого с помощью цементного моста защищают продуктивный пласт-коллектор для сохранения его фильтрационно-емкостных свойств, выдержку скважины в течение времени, необходимого для перемещения герметизирующего состава до забоя с последующей продувкой скважины выбранным ранее газообразным агентом до полного удаления излишков герметизирующего состава из затрубного пространства скважины и выдержка ее в технологическом отстое в течение, по меньшей мере, двух суток с последующим разбуриванием цементного моста, установкой эксплуатационного оборудования и освоением скважины.

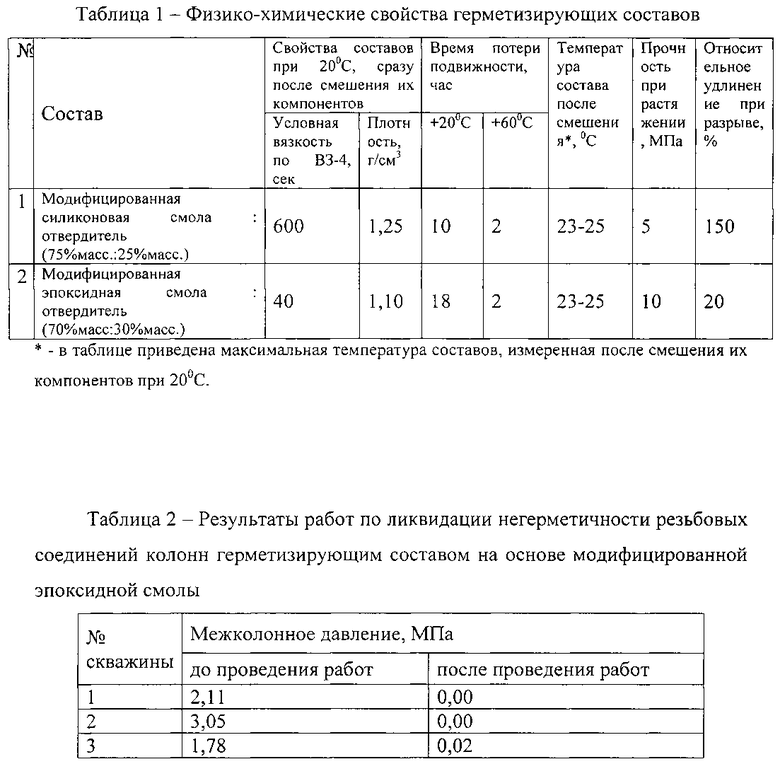

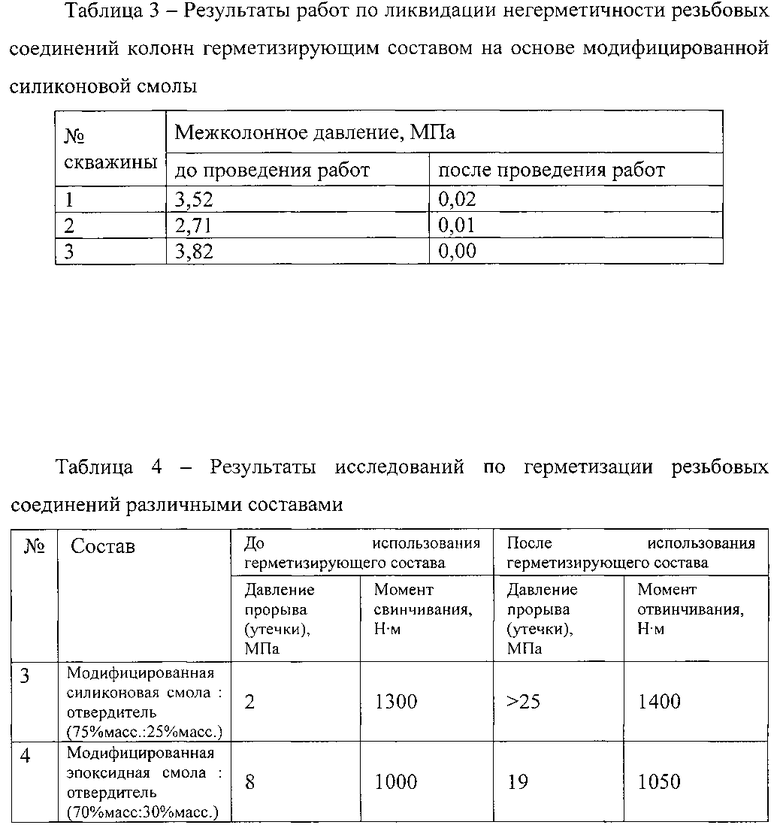

Сущность предлагаемого изобретения поясняется данными в Таблицах 1, 2, 3 и 4. В Таблице 1 приведены данные о физико-химических свойствах герметизирующих составов. В Таблице 2 показаны результаты работ по ликвидации негерметичности резьбовых соединений колонн герметизирующим составом на основе модифицированной эпоксидной смолы. В Таблице 3 показаны результаты экспериментов по герметизации резьбовых соединений составом на основе модифицированной силиконовой смолы. В Таблице 4 приведены результаты экспериментов по герметизации резьбовых соединений различными герметизирующими составами.

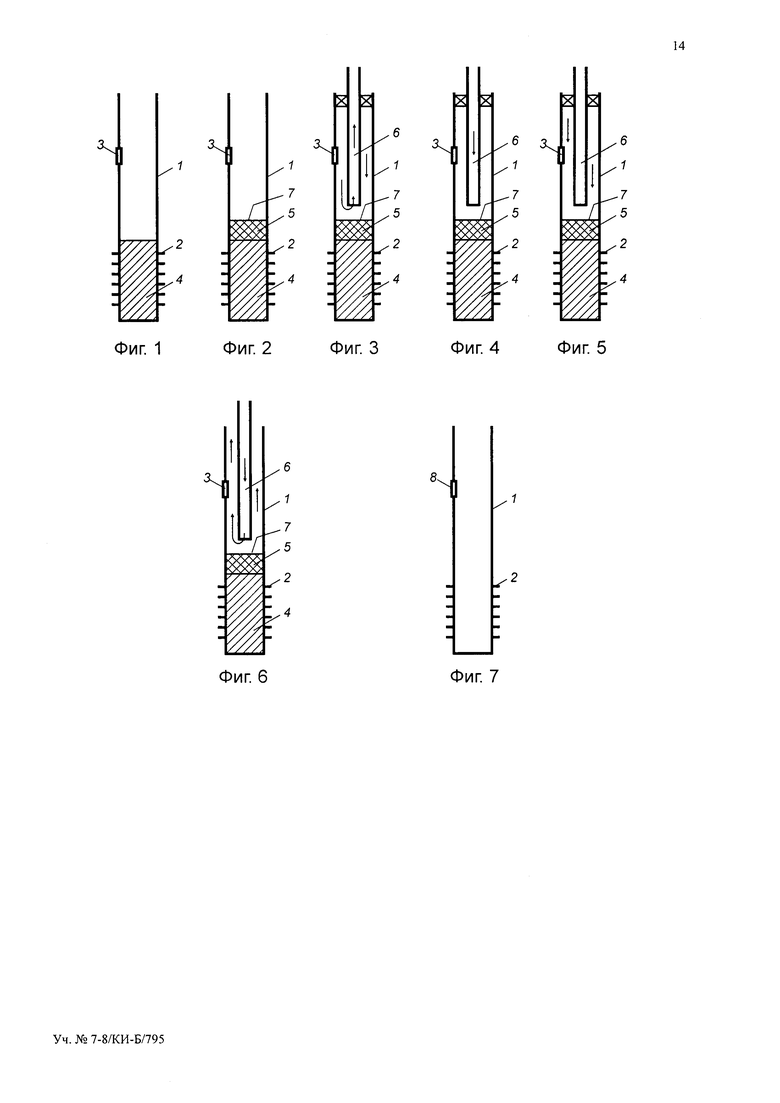

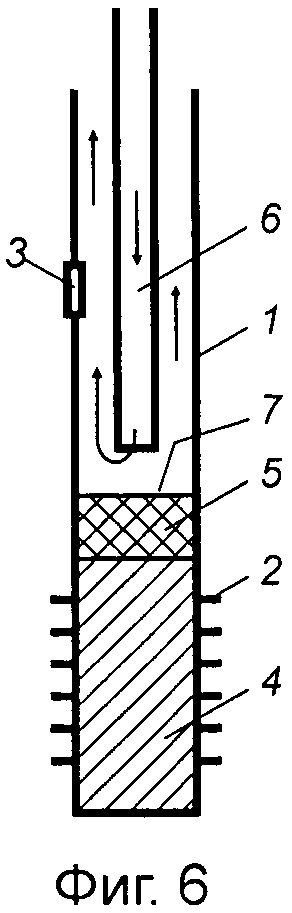

Сущность данного изобретения поясняется также на фиг. 1-7, где обозначены колонна обсадных труб 1, интервал 2 перфорации, негерметичное муфтовое соединение 3, песок 4, цементный мост 5, колонна насосно-компрессорных труб (НКТ) 6, забой 7, герметичное муфтовое соединение 8.

При этом на фиг. 1 представлена скважина после отсыпки интервала 2 перфорации песком. На фиг. 2 показана скважина после установки цементного моста 5, на фиг. 3 проиллюстрирована скважина после ее продувки выхлопными газами двигателя внутреннего сгорания (ДВС), которые подавались компрессором по затрубному пространству до полной просушки обсадных 1 и НКТ 6. На фиг. 4 показана скважина после создания в ней давления, превышающего пластовое не менее чем на 1,0 МПа, путем нагнетания компрессором в колонну НКТ 6 выхлопных газов ДВС. На фиг. 5 представлена скважина после закачивание в ее затрубное пространство герметизирующего состава. На фиг. 6 иллюстрируется скважина после стравливания выхлопных газов ДВС из затрубного пространства через штуцер до выхода герметизирующего состава. На фиг. 7 показана скважина после продувки скважины на факельную линию выхлопными газами ДВС с помощью компрессора до полного удаления излишков герметизирующего состава из ее затрубного пространства и разбуривания цементного моста 5, удаления песка и освоения скважины.

Реализация предлагаемого технического решения заключается в том, что для ликвидации межколонных и заколонных перетоков и утечек газа в газовой скважине необходимо провести глушение скважины, установить цементный мост, продуть скважину газообразным агентом (азот, выхлопные газы двигателя внутреннего сгорания, углекислый газ) до полной просушки труб в скважине и для поддержания в скважине давления газообразного агента, превышающего значение пластового давления не менее чем на 1,0 МПа, после чего закачать в затрубное пространство герметизирующий состав, представляющий собой смесь модифицированной эпоксидной смолы или модифицированной силиконовой смолы с отвердителем, и выдержать скважину в течение времени, необходимого для перемещения герметизирующего состава до забоя с последующей продувкой скважины выбранным ранее газообразным агентом до полного удаления излишков герметизирующего состава из затрубного пространства скважины и выдержать ее в технологическом отстое в течение двух суток.

Преимущества герметизирующих составов на основе модифицированной эпоксидной смолы или модифицированной силиконовой смолы в смеси с отвердителем заключаются в возможности регулирования времени отверждения готовой композиции в зависимости от конкретных условий использования герметизирующего состава и в отсутствии в приготовляемом составе легколетучих органических соединений и растворителей. Это упрощает проведение изоляционных работ в плане требований техники безопасности.

Для эффективного проведения работ на скважине по ликвидации негерметичности резьбовых соединений колонн выдержку скважины в течение времени, необходимого для перемещения герметизирующего состава до забоя, с последующей продувкой скважины выбранным ранее газообразным агентом можно повторить до 3 раз.

Используемые герметизирующие составы предназначены для ликвидации утечек газа по негерметичным резьбовым соединениям и микротрещинам цементного камня, а также в качестве пломбирующего материала при ликвидации газовых и нефтяных скважин. Состав состоит из двух жидких компонентов: модифицированной эпоксидной смолы или модифицированной силиконовой смолы (первый компонент) и отвердителя (второй компонент), после смешивания которых через определенное время образуется газонепроницаемый резиноподобный материал. Составы в отвержденном состоянии характеризуются тем, что не содержат легколетучих органических соединений, в том числе растворителей, и обладают эластичностью, хорошей адгезией к влажному металлу и цементу и высокой химической стойкостью (см. Таблицу 1, в которой приводятся свойства указанных герметизирующих составов, которые можно сравнить другом с другом).

Как видно из Таблицы 1 более прочной в отвержденном виде является модифицированная эпоксидная смола с более высоким значение прочности при растяжении, при этом модифицированная силиконовая смола имеет более высокое значение относительного удлинения при разрыве, что говорит о высокой эластичности силиконового состава. Модифицированная силиконовая смола имеет ниже значения прочности на растяжение по сравнению с эпоксидными смолами. По данным Таблицы 1 незначительный рост температуры после смешения смол с отвердителями свидетельствует о низкоэкзотермическом характере реакций отверждения указанных компонентов.

Следует отметить, что для приготовления герметизирующего состава непосредственно перед его применением необходимо смешать модифицированную смолу с отвердителем в соответствующем соотношении (модифицированная силиконовая смола с отвердителем в соотношении 75% масс.:25% масс.; модифицированная эпоксидная смола с отвердителем в соотношении 70% масс.:30% масс.). Получаемый при этом герметизирующий состав может быть использован в течение 8 часов.

Работы с использованием предлагаемого способа проводились для ликвидации межколонных давлений по резьбовым соединениям в скважинах, находящихся в подземном хранилище газа (ПХГ). Всего с использованием данного способа выполнено более 15 обработок герметизирующим составом скважин ПХГ.

Рассмотрим примеры практической реализации предлагаемого способа.

Пример 1. Проведение обработки предлагаемым способом продуктивного пласта-коллектора на Северо-Ставропольском ПХГ герметизирующим составом («Тесил 115», ТУ 2225-004-98942484-2008, производство компании ООО «НПФ Техносилоксаны», г. Москва), содержащим модифицированную эпоксидную смолу и отвердитель (в данном случае используется отвердитель аминного типа), для ликвидации негерметичности резьбовых соединений колонн.

В данном примере проведение работ по способу производилось в следующей последовательности операций:

1. Глушение скважины (то есть прекращение фонтанирования пластового флюида из скважины) с последующим извлечением забойного оборудования и отсыпкой интервала 2 перфорации песком (фиг. 1).

2. Установка цементного моста 5 (фиг. 2), сопровождающаяся отсыпкой интервала 2 перфорации песком (фиг. 1).

3. Продувка скважины выхлопными газами ДВС, которые подавались компрессором по затрубному пространству до полной просушки обсадных 1 и насосно-компрессорных труб 6, одновременно с этим осуществляется спуск колонны НКТ 6 в направлении цементного моста 5 (фиг. 3).

4. Создание в скважине давления, превышающего пластовое не менее чем на 1,0 МПа, путем нагнетания компрессором в колонну НКТ 6 выхлопных газов ДВС (фиг. 4).

5. Закачивание в затрубное пространство герметизирующего состава на основе модифицированной эпоксидной смолы (фиг. 5).

6. Выдержка скважины в течение времени, необходимого для перемещения герметизирующего состава до забоя 7 скважины.

7. Стравливание выхлопных газов ДВС из затрубного пространства через штуцер до выхода герметизирующего состава, при этом давление в скважине поддерживается за счет нагнетания компрессором выхлопных газов ДВС в колонну НКТ 6 (фиг. 6).

8. Продувка скважины на факельную линию выхлопными газами ДВС с помощью компрессора до полного удаления излишков герметизирующего состава из затрубного пространства скважины (фиг. 7).

9. Выдержка в технологическом отстое до затвердевания проб герметизирующего состава (время выдержки уточняется по лабораторным данным), при этом в скважине создается давление, превышающее пластовое не менее чем на 1,0 МПа,

10. Разбуривание цементного моста 5, удаление песка и освоение скважины проводятся в дальнейшем по известным технологиям (фиг. 7).

Результаты работ по ликвидации негерметичности резьбовых соединений колонн реагентным составом на основе модифицированной эпоксидной смолы приведены в Таблице 2.

Как видно из Таблицы 2, межколонное давление упало до нуля, что говорит об эффективности применения состава на основе модифицированной эпоксидной смолы. Модифицированная эпоксидная смола, проникая в резьбовое соединение колонны под давлением, в течение времени при отверждении образует непроницаемую для газа пленку, адгезионно связанную с поверхностью металла. За счет модификации эпоксидная смола имеет низкую вязкость, легко закачивается в затрубное пространство, и отверждение эпоксидной смолы происходит при нормальных условиях (при этом практически отсутствует саморазогрев состава за счет низко-экзотермической реакции отверждения), что облегчает проведение работ на скважине, по сравнению с другими эпоксидными смолами. По сравнению с широко применяемым на практике омыленным талловым пеком, при использовании предлагаемого способа не требуется предварительный нагрев смеси перед применением. Это снижает затраты при приготовлении указанного выше состава.

Пример 2. Проведение обработки предлагаемым способом продуктивного пласта-коллектора на Северо-Ставропольском ПХГ герметизирующим составом («Тесил 115 силикон», производство компании ООО «НПФ Техносилоксаны», г. Москва), содержащим модифицированную силиконовую смолу и отвердитель (в данном случае используется отвердитель кислотного типа) для ликвидации негерметичности резьбовых соединений колонн.

В данном примере проведение работ по способу производилось в следующей последовательности операций:

1. Глушение скважины (то есть прекращение фонтанирования пластового флюида из скважины) с последующим извлечением забойного оборудования и отсыпкой интервала 2 перфорации песком (фиг. 1).

2. Установка цементного моста 5 (фиг. 2), сопровождающаяся отсыпкой интервала 2 перфорации песком (фиг. 1).

3. Продувка скважины выхлопными газами ДВС, которые подавались компрессором по затрубному пространству до полной просушки обсадных 1 и насосно-компрессорных труб 6, одновременно с этим осуществляется спуск колонны НКТ 6 в направлении цементного моста 5 (фиг. 3).

4. Создание в скважине давления, превышающего пластовое не менее чем на 1,0 МПа, путем нагнетания компрессором в колонну НКТ 6 выхлопных газов ДВС (фиг. 4).

5. Закачивание в затрубное пространство герметизирующего состава на основе модифицированной силиконовой смолы (фиг. 5).

6. Выдержка скважины в течение времени, необходимого для перемещения герметизирующего состава до забоя 7 скважины.

7. Стравливание выхлопных газов ДВС из затрубного пространства через штуцер до выхода герметизирующего состава, при этом давление в скважине поддерживается за счет нагнетания компрессором выхлопных газов ДВС в колонну НКТ 6 (фиг. 6).

8. Продувка скважины на факельную линию выхлопными газами ДВС с помощью компрессора до полного удаления излишков герметизирующего состава из затрубного пространства скважины (фиг. 7).

9. Выдержка в технологическом отстое до затвердевания проб герметизирующего состава (время выдержки уточняется по лабораторным данным), при этом в скважине создается давление, превышающее пластовое не менее чем на 1,0 МПа,

10. Разбуривание цементного моста 5 и освоение скважины проводятся в дальнейшем по известным технологиям (фиг. 7).

Результаты работ по ликвидации негерметичности резьбовых соединений колонн реагентным составом на основе модифицированной силиконовой смолы приведены в Таблице 3.

Как видно из Таблицы 3, межколонное давление упало до 0,02 МПа, что говорит об эффективности применения состава на основе модифицированной силиконовой смолы. За счет модификации образующаяся силиконовая пленка обладает высокой эластичностью и не создает трещин в течение длительного периода эксплуатации. Модифицированная силиконовая смола отверждается при нормальных условиях (при этом практически отсутствует саморазогрев состава за счет низко-экзотермической реакции отверждения), что облегчает проведение работ на скважине. По сравнению с широко применяемым на практике омыленным талловым пеком, при использовании предлагаемого способа не требуется предварительный нагрев смеси перед применением. Это снижает затраты при приготовлении указанного выше герметизирующего состава.

Эффективность использования предлагаемого в способе реагентного состава была подтверждена лабораторным исследованием по определению утечки газа через резьбовое соединение двух патрубков, которое позволяет оценить эффективность герметизации резьбовых соединений. Оно заключается в определении проницаемости герметизирующего состава по газу (проводится по ГОСТ 9.507-88 «ЕСЗКС. Материалы герметизирующие. Методы испытаний» и ГОСТ 30535-97 «Клеи полимерные. Номенклатура показателей») и основано на том, что два патрубка соединяют резьбовой муфтой с треугольной резьбой (см. ГОСТ 633-80 «Трубы насосно-компрессорные и муфты к ним. Технические условия»). Величина момента, с которым происходит закручивание резьбы, является по величине несколько меньшей рекомендуемого для обеспечения негерметичности резьбового соединения. На концы патрубков устанавливают заглушки, имеющие концевые отводы для подключения манометра и подачи сжатого газа - азота. Опрессовывают полученный образец и определяют давление в момент начала утечек в резьбовом соединении. Наносят исследуемый герметизирующий состав на внутреннюю поверхность патрубков и резьбовое соединение. После этого создают во внутренней полости образца давление на 1,0 МПа (10 кгс/см2) больше давления в момент начала утечки и выдерживают в течение, по меньшей мере, 48 часов. Затем повышают давление во внутренней полости образца до такой величины, при которой вновь возникают утечки по резьбовому соединению. Данное значение этой величины регистрируют и фиксируют. Это исследование повторяют на разных образцах три раза. Полученные результаты анализируют.

В Таблице 4 приведены результаты исследований по определению эффективности герметизации резьбовых соединений с учетом используемых в данном способе герметизирующих составов.

Исследования по утечкам газам проводили при повышении давления до момента прорыва газа через резьбовое соединение. Результаты исследований показывают, что модифицированные смолы после отверждения и выдержки в течение времени выдерживают высокое давление без утечки газа, то есть образующаяся пленка герметизирующего состава прочно связана с поверхностью металла и непроницаема, при этом разница между моментом свинчивания труб до и после использования герметизирующих составов практически одинакова, что позволит эффективно проводить капитальный ремонт скважин.

Таким образом, предлагаемое изобретение позволяет ликвидировать негерметичность колонн нефтегазовых скважин, повысить надежность эксплуатации газовых скважин с использованием физико-химических методов воздействия, а также увеличить продолжительность действия герметизации неплотных соединений колонн и каналов в цементном камне.

Данное изобретение также позволяет провести герметизацию неплотных соединений колонн и повысить надежность эксплуатации газовых скважин, используя при этом незначительный объем герметизирующего состава. Кроме того, использование предлагаемого изобретения позволяет сократить затраты на многократные обработки газовых скважин с целью ликвидации утечек газа по резьбам и микротрещинам цементного камня.

Использование данного изобретения позволяет решить проблемы борьбы с межколонными давлениями и утечками газа (перетоки по цементному камню, негерметичность резьбовых соединений), что способствует обеспечению безопасного функционирования скважин и уменьшения затрат на текущий и капитальный ремонт.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНЕ | 2010 |

|

RU2445338C1 |

| СПОСОБ ЛИКВИДАЦИИ НЕГЕРМЕТИЧНОСТИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ НЕФТЕГАЗОВОЙ СКВАЖИНЫ | 2007 |

|

RU2333346C1 |

| СПОСОБ ОГРАНИЧЕНИЯ ВОДОГАЗОПРИТОКОВ С ВОССТАНОВЛЕНИЕМ ПРОДУКТИВНОСТИ СКВАЖИН | 2013 |

|

RU2539047C1 |

| СПОСОБ ИЗОЛЯЦИИ НЕГЕРМЕТИЧНОСТИ ОБСАДНОЙ КОЛОННЫ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2008 |

|

RU2382170C1 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНЕ | 2008 |

|

RU2387691C1 |

| ГЕРМЕТИЗИРУЮЩИЙ СОСТАВ ДЛЯ ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНЕ | 2011 |

|

RU2493189C2 |

| Способ проведения ремонтно-изоляционных работ в скважине | 2022 |

|

RU2785984C1 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНЕ | 2009 |

|

RU2399644C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ЗАКОЛОННОГО ПРОСТРАНСТВА СКВАЖИНЫ | 2005 |

|

RU2286438C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГЕРМЕТИЧНОСТИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ И ЛИКВИДАЦИИ ЗАКОЛОННЫХ ПЕРЕТОКОВ | 2013 |

|

RU2518620C1 |

Изобретение относится к нефтяной и газовой промышленности, в частности к способам ликвидации негерметичности колонн нефтегазовых скважин, и может быть использовано для восстановления герметичности эксплуатационных колонн нефтегазовых скважин путем ликвидации межколонного и заколонного давления, источниками возникновения которого являются утечки газа по негерметичным резьбам указанных колонн и по микротрещинам цементного камня. Способ включает глушение скважины, установку в ней цементного моста, продувку скважины газообразным агентом до полной просушки труб в скважине и для поддержания в скважине давления газообразного агента, превышающего значение пластового давления не менее чем на 1,0 МПа. При этом газообразный агент выбран из группы газов: азот, выхлопные газы двигателя внутреннего сгорания, углекислый газ. Закачивают в затрубное пространство герметизирующий состав, представляющий собой смесь модифицированной эпоксидной смолы или модифицированной силиконовой смолы с отвердителем, от которого с помощью цементного моста защищают продуктивный пласт-коллектор для сохранения его фильтрационно-емкостных свойств. Осуществляют выдержку скважины в течение времени, необходимого для перемещения герметизирующего состава до забоя с последующей продувкой скважины выбранным ранее газообразным агентом до полного удаления излишков герметизирующего состава из затрубного пространства скважины. В технологическом отстое скважину выдерживают в течение по меньшей мере двух суток с последующим разбуриванием цементного моста, установкой эксплуатационного оборудования и освоением скважины. Техническим результатом является ликвидация негерметичности колонн нефтегазовых скважин, повышение надежности эксплуатации газовых скважин с использованием физико-химических методов воздействия, увеличение продолжительности действия герметизации неплотных соединений колонн и каналов в цементном камне. 7 ил., 4 табл.

Способ ликвидации негерметичности колонн нефтегазовых скважин, включающий глушение скважины, установку в ней цементного моста, продувку скважины газообразным агентом, выбранным из группы газов: азот, выхлопные газы двигателя внутреннего сгорания, углекислый газ, до полной просушки труб в скважине и для поддержания в скважине давления газообразного агента, превышающего значение пластового давления не менее чем на 1,0 МПа, закачку в затрубное пространство герметизирующего состава, представляющего собой смесь модифицированной эпоксидной смолы или модифицированной силиконовой смолы с отвердителем, от которого с помощью цементного моста защищают продуктивный пласт-коллектор для сохранения его фильтрационно-емкостных свойств, выдержку скважины в течение времени, необходимого для перемещения герметизирующего состава до забоя с последующей продувкой скважины выбранным ранее газообразным агентом до полного удаления излишков герметизирующего состава из затрубного пространства скважины, и выдержку ее в технологическом отстое в течение, по меньшей мере, двух суток с последующим разбуриванием цементного моста, установкой эксплуатационного оборудования и освоением скважины.

| СПОСОБ ПРОВЕДЕНИЯ РЕМОНТНО-ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНЕ | 2009 |

|

RU2423599C2 |

| СПОСОБ КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПЕСКОПРОЯВЛЯЮЩИХ СКВАЖИН | 2012 |

|

RU2521236C1 |

| ЧАСТИЦЫ С ПЛЕНОЧНЫМ ПОКРЫТИЕМ ДЛЯ РАЗРАБОТКИ НЕФТИ И СПОСОБ РАЗРАБОТКИ НЕФТЯНОГО МЕСТОРОЖДЕНИЯ ПРИ ПОМОЩИ ЧАСТИЦ С ПЛЕНОЧНЫМ ПОКРЫТИЕМ | 2010 |

|

RU2490300C2 |

| МОДИФИЦИРОВАННАЯ ЭПОКСИДНАЯ СМОЛА ДЛЯ ИЗОЛЯЦИИ И КРЕПЛЕНИЯ СКВАЖИН | 1997 |

|

RU2128677C1 |

| Состав для искусственного забоя скважины | 1983 |

|

SU1180486A1 |

| Способ получения модифицированных кремнийорганических смол | 1958 |

|

SU118044A1 |

| WO 9532354 A1, 30.11.1995. | |||

Авторы

Даты

2016-06-10—Публикация

2014-12-09—Подача