Перекрестные ссылки на смежные заявки

Настоящая заявка испрашивает преимущество по предварительной заявке на патент США № 61/436521, поданной 26 января 2011 г., содержание которой полностью включено в настоящий документ.

Область применения изобретения

Настоящее изобретение по существу относится к сборному модулю для строительной конструкции, испытывающей нагрузку под воздействием окружающей среды, которая создает напряжение в сборном модуле, и, более конкретно, относится к сборному модулю, содержащему несущий элемент, панель и монтажный адгезив, имеющий конкретную форму сечения, расположенную между несущим элементом и панелью.

Описание смежной области

Навесная наружная стена (или система остекления) представляет собой внешнее покрытие здания, содержащее множество сборных модулей (или блоков). Каждый из сборных модулей навесной наружной стены имеет панель, или «панель заполнения», расположенную внутри и/или на внутреннем несущем элементе, состоящем из различных элементов каркаса, включая вертикальные импосты, верхний брус и нижний брус. Преимуществом использования стеклянных панелей в навесной наружной стене является возможность прохождения света вовнутрь здания.

Стандартные навесные наружные стены, как правило, выполнены с возможностью не допускать прохождения через них воздуха и влаги и выдерживать колебания, вызванные ветром и сейсмическими силами, воздействующими на здание, а также силами, связанными с собственным весом навесной наружной стены. Навесная наружная стена передает испытываемые ею горизонтальные ветровые нагрузки на здание через соединения с перекрытиями или колоннами здания. В зависимости от конфигурации, высоты и местоположения здания такие ветровые нагрузки могут быть чрезвычайно велики.

Как правило, в двусторонней системе остекления стеклянная панель вставляется стандартным способом с противоположных сторон, т.е. механически удерживается прокладками, однако для закрепления стеклянной панели на периметральном каркасе на двух оставшихся сторонах (как правило, импостах) используется монтажный силикон. Механически удерживаемые ребра по существу несут собственный вес стеклянной панели. Рабочую нагрузку стеклянной панели несут два ребра с монтажным силиконом. Под собственным весом по существу понимается вес, обусловленный массой компонентов системы остекления, тогда как под рабочей нагрузкой понимается вес, связанный с использованием и функционированием здания, например, снегом и ветром. Двусторонние системы остекления следует отличать от стыкового остекления, в котором отсутствует монтажное соединение с внутренним несущим элементом. В стыковом остеклении используется только герметизирующая прокладка на двух ребрах стеклянной панели.

Как правило, в четырехсторонней системе остекления монтажный силикон используется для прикрепления стеклянной панели к периметральному каркасу на всех сторонах. Таким образом, монтажный силикон выполняет функцию непрерывного гибкого фиксатора между стеклянной панелью и элементами каркаса. В зависимости от конфигурации системы остекления собственный вес удерживается механически горизонтальным ребром и/или только за счет монтажного силикона. Четырехсторонние системы остекления имеют непрерывную прокладку по всему периметру стеклянной панели, которая защищает внутреннее пространство здания от попадания в него воздуха и влаги. Как правило, в любой системе остекления монтажный силикон имеет по существу прямоугольное сечение из-за формы стеклянной панели и формы элементов каркаса за стеклянной панелью.

«Монтажная ширина», или «ширина крепления», представляет собой минимальную ширину контактной поверхности монтажного силикона как на стеклянной панели, так и на несущем элементе. Как правило, для определения размеров ширины крепления требуется учитывать предусматриваемую конфигурацией здания ветровую нагрузку, размеры стеклянных панелей, динамические нагрузки, собственный вес и напряжения, вызванные тепловым расширением. Типичное отношение ширины крепления к толщине для прямоугольного сечения монтажного адгезива составляет от 1:1 до 3:1 при минимальной ширине крепления 6 мм и минимальной толщине 6 мм. Таким образом, в случае монтажного силикона ширина крепления, как правило, больше толщины. За толщину принимают расстояние от стеклянной панели до элемента каркаса, т.е. наиболее короткую сторону прямоугольного сечения. Правильный выбор толщины облегчает нанесение монтажного силикона и позволяет снизить нагрузку на адгезив, вызванную различием теплового перемещения между стеклянной панелью и элементом каркаса.

Требования к ширине крепления напрямую связаны с ветровой нагрузкой на здание и размерами стеклянной панели. Два основных параметра, которые определяют требования к ширине крепления, представляют собой максимальный размер стеклянной панели по короткой стороне и расчетную ветровую нагрузку, с возможностью выдерживать которую выполнена система остекления. Как правило, чем выше ветровая нагрузка и чем больше размер стеклянной панели по короткой стороне, тем больше будет требуемая ширина крепления.

К сожалению, в некоторых конфигурациях зданий, как и в некоторых местоположениях зданий высокие ветровые нагрузки не позволяют применять сборные модули, содержащие монтажный силикон, из-за требований к ширине крепления, необходимой для поддержания сцепления между стеклянной панелью и элементами каркаса. Данная проблема усугубляется необходимостью увеличения размеров элементов каркаса для возможности использования большей ширины крепления монтажного силикона. Увеличение ширины крепления и, следовательно, размеров элементов каркаса не только снижает количество света, проходящего через навесную наружную стену, но также снижает эстетическое качество навесной наружной стены. Например, для конфигурации здания, имеющей стеклянные панели шириной ~1,5 м (5 футов) с ветровой нагрузкой ~9,6 кПа (200 фунтов/кв.фут) - ветровая нагрузка, воздействующая на здание, например, во Флориде, при использовании монтажного силикона прямоугольного сечения необходима ширина крепления по меньшей мере ~5 см (2 дюйма) и толщина по меньшей мере ~0,5 см (1/4 дюйма). Для использования ширины крепления монтажного силикона 5 см (2 дюйма) за ним должен находиться элемент каркаса еще большего размера, причем оба данных фактора снижают пропускание света и эстетические качества навесной наружной стены.

Кроме того, из-за высоких ветровых нагрузок в монтажном силиконе возникают значительные внутренние напряжения, вызванные изгибом стеклянной панели вовнутрь и наружу относительно каркаса под воздействием ветра, обрушивающегося на навесную наружную стену и отражающегося от нее. Со временем эти внутренние напряжения могут привести к износу и/или разрушению монтажного адгезива, что особенно опасно для четырехсторонних систем остекления, где стеклянные панели, как правило, больше ничем не удерживаются. Кроме того, в случае разрушения стеклянной панели, как, например, во время урагана, оставшиеся осколки стекла во время урагана будут многократно изгибаться вовнутрь и наружу с большей амплитудой. Это значительно сокращает время до разрушения монтажного силикона таким образом, что осколки стекла могут оторваться от монтажного силикона и потенциально нанести еще больший ущерб людям или имуществу.

Таким образом, сохраняется возможность создания сборных модулей, имеющих улучшенные качества, такие как сниженное напряжение при воздействии нагрузки под воздействием окружающей среды. Также сохраняется возможность создания сборных модулей с улучшенными характеристиками светопропускания и эстетическими качествами.

Изложение сущности изобретения и преимуществ

Настоящее изобретение представляет сборный модуль для строительной конструкции. Строительная конструкция может испытывать нагрузку под воздействием окружающей среды, приводящую к возникновению напряжений в сборном модуле. Сборный модуль содержит несущий элемент и панель. Панель имеет наружную поверхность и внутреннюю поверхность, отстоящую от наружной поверхности. Между наружной и внутренней поверхностями находится окружающее ребро. Внутренняя поверхность панели обращена к несущему элементу и соединена с ним. Между внутренней поверхностью панели и несущим элементом образована полость. Сборный модуль дополнительно содержит монтажный адгезив, размещенный в полости для соединения панели с несущим элементом. Монтажный адгезив имеет первую соединяющую поверхность, обращенную к несущему элементу. Монтажный адгезив также имеет вторую соединяющую поверхность, отстоящую от первой соединяющей поверхности и обращенную к внутренней поверхности панели. Между соединяющими поверхностями монтажного адгезива находится внешняя периферийная поверхность. Внешняя периферийная поверхность монтажного адгезива расположена смежно с окружающим ребром панели. Между соединяющими поверхностями находится внутренняя периферийная поверхность монтажного адгезива. Внутренняя периферийная поверхность отстоит от внешней периферийной поверхности вовнутрь вдоль панели относительно внешней периферийной поверхности. Соединяющие поверхности и периферийные поверхности образуют сечение монтажного адгезива в форме по существу прямоугольной трапеции. Внешняя периферийная поверхность имеет толщину (T1), проходящую от внутренней поверхности панели в направлении несущего элемента. Внутренняя периферийная поверхность имеет толщину (T2), также проходящую от внутренней поверхности панели в направлении несущего элемента. T2 внутренней периферийной поверхности больше T1 внешней периферийной поверхности. Первая соединяющая поверхность наклонена относительно второй соединяющей поверхности монтажного адгезива, снижая таким образом напряжение в сборном модуле при нагрузке, которую испытывает строительная конструкция под воздействием окружающей среды. Также представлены другие несущие элементы и сборные модули.

Сборные модули имеют сниженное напряжение относительно стандартных сборных модулей в условиях, когда строительная конструкция испытывает нагрузку под воздействием окружающей среды. Сборные модули также имеют улучшенные характеристики светопропускания и эстетические качества и могут применяться в различных местоположениях и различных конфигурациях зданий, обеспечивая при этом различные преимущества для строительной конструкции, такие как воздухонепроницаемость, влагонепроницаемость и/или тепловой барьер.

Краткое описание чертежей

Настоящее изобретение можно легко оценить и лучше понять при изучении следующего подробного описания, рассматриваемого в связи с сопровождающими его фигурами, в которых:

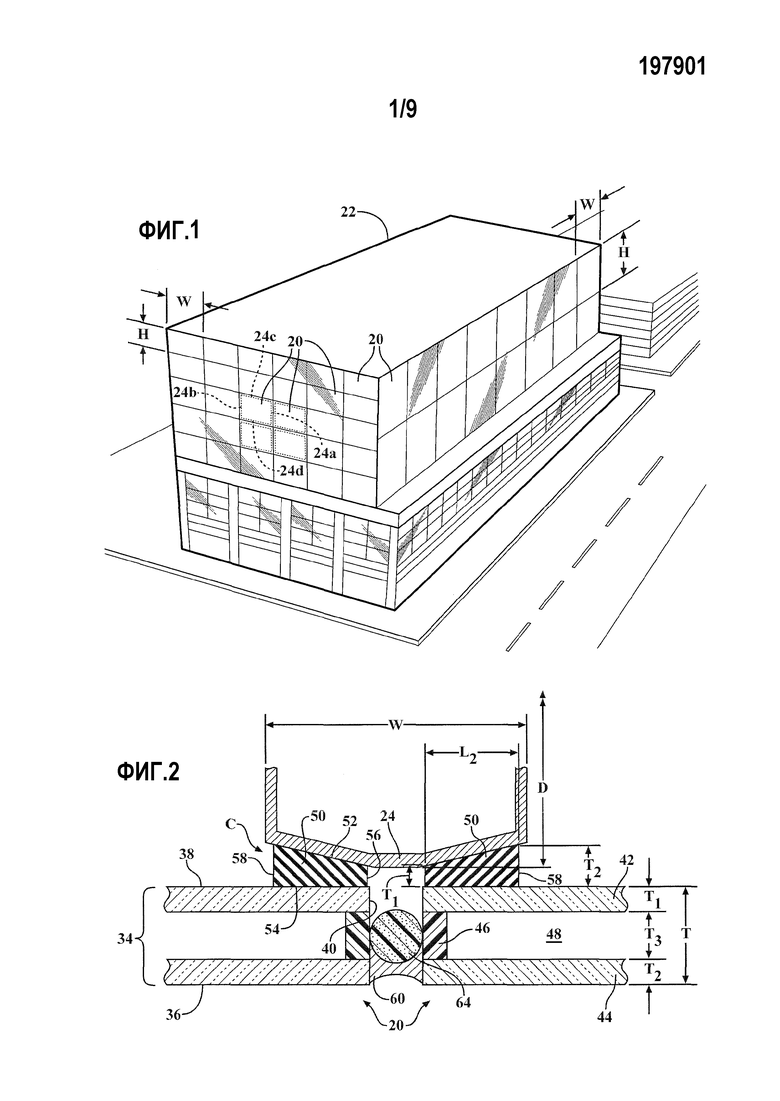

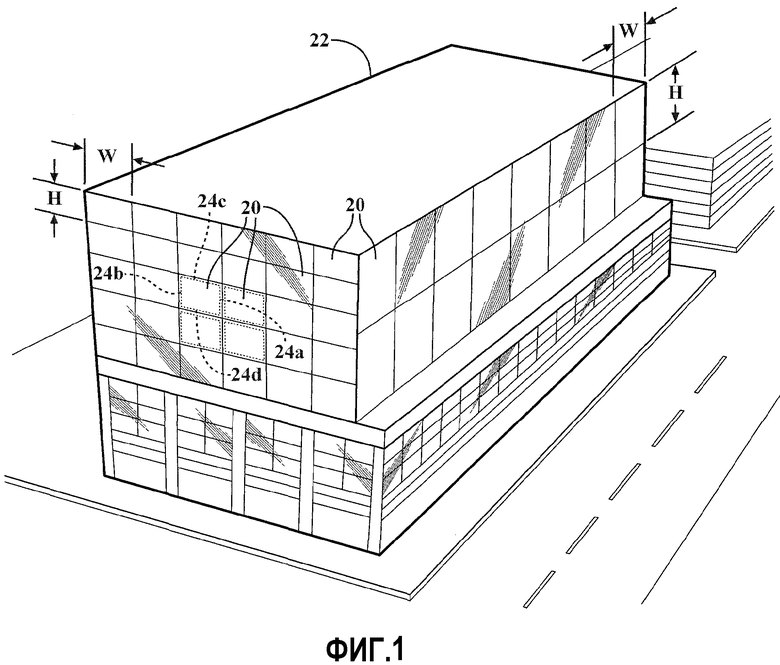

на фигуре 1 представлен вид в перспективе строительной конструкции, включающей множество вариантов осуществления сборного модуля, находящихся в примыкающей конфигурации и образующих навесную наружную стену строительной конструкции;

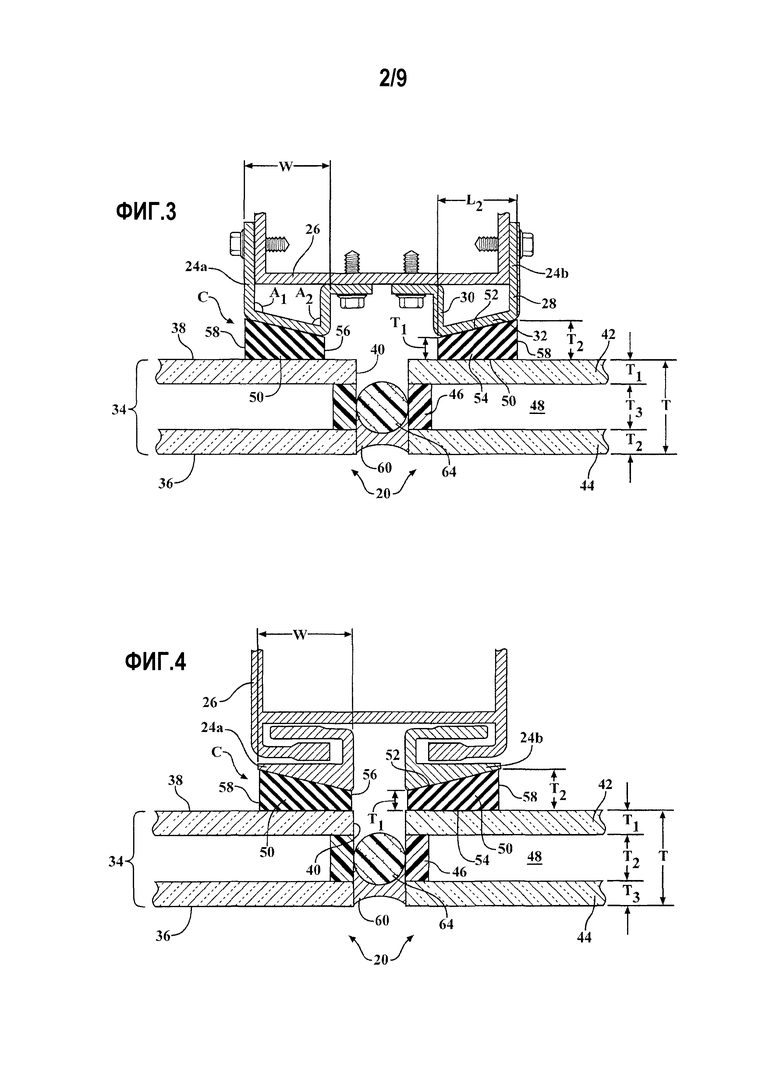

на фигуре 2 представлен вид в поперечном сечении части навесной наружной стены, имеющей два сборных модуля, установленных на одном несущем элементе;

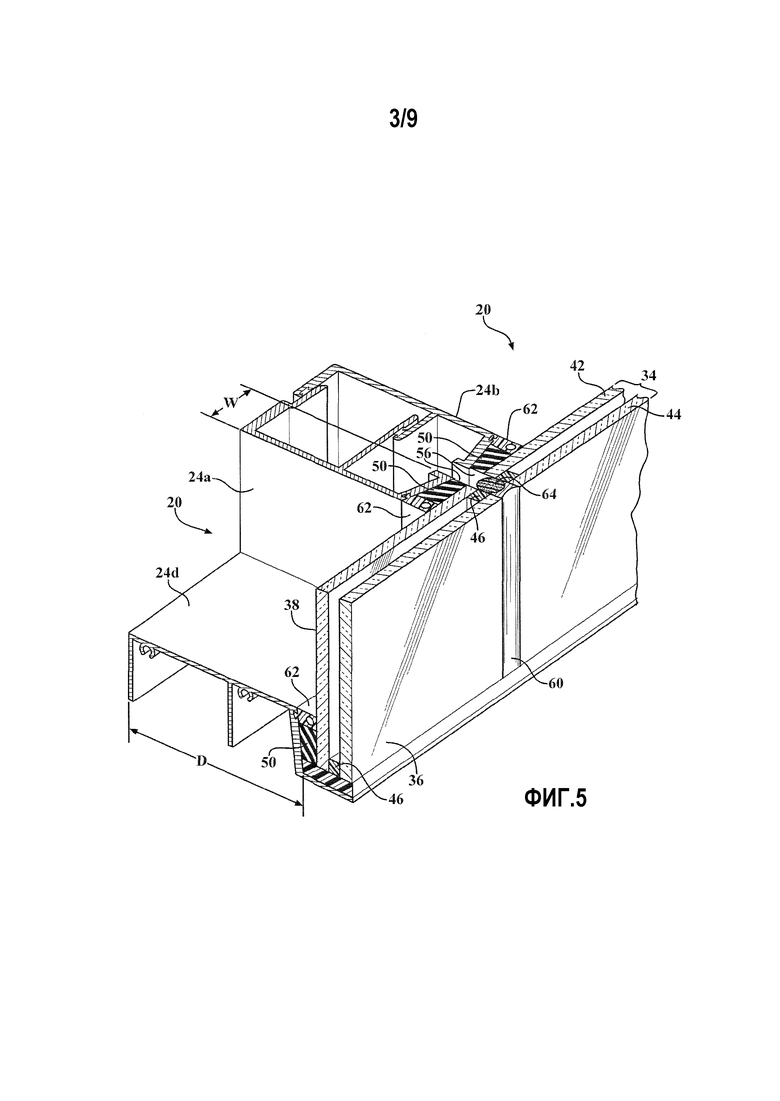

на фигуре 3 представлен вид в поперечном сечении части другой навесной наружной стены, имеющей другой вариант осуществления двух сборных модулей, причем каждый из сборных модулей имеет несущий элемент, механически связанный с дополнительным несущим элементом;

фигура 4 аналогична фигуре 3 и представляет другой вариант осуществления сборных модулей, имеющих несущие элементы, соединенные с возможностью скольжения с дополнительным несущим элементом;

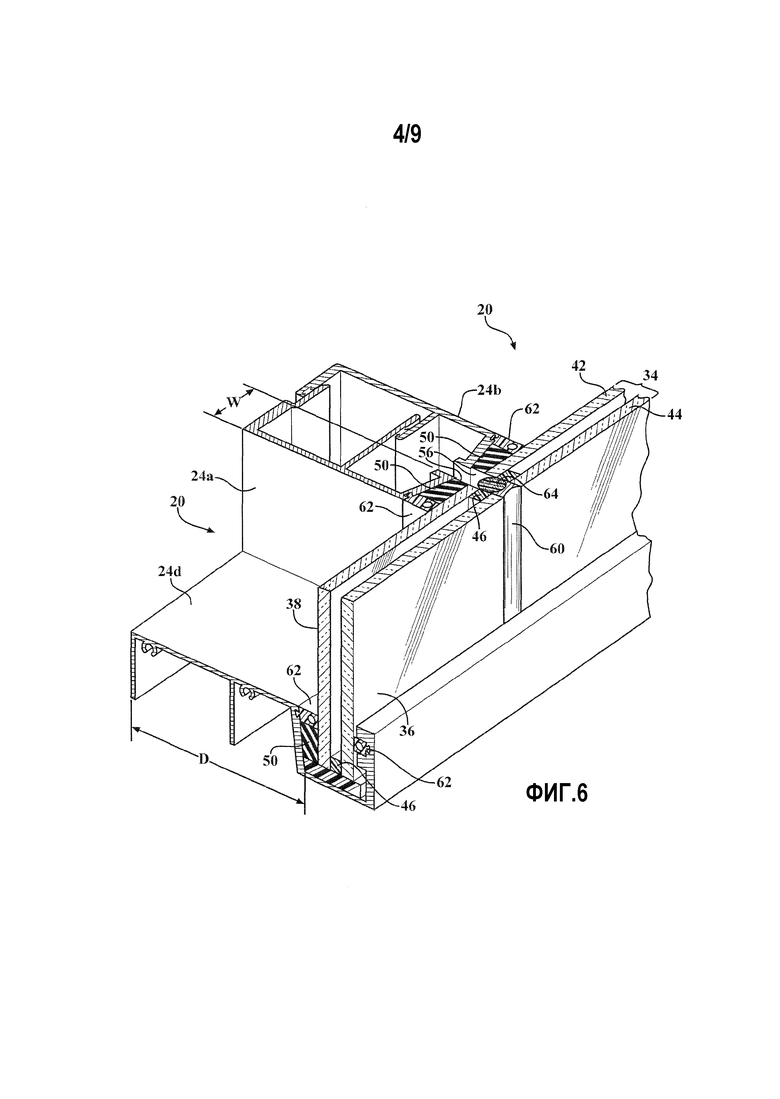

на фигуре 5 представлен вид в перспективе с частичным разрезом навесной наружной стены, имеющей другой вариант осуществления двух сборных модулей, причем каждый из них имеет нижний брус и импост в четырехсторонней системе остекления;

на фигуре 6 представлен вид в перспективе с частичным разрезом навесной наружной стены, имеющей другой вариант осуществления двух сборных модулей, причем каждый из них имеет нижний брус и импост в двусторонней системе остекления;

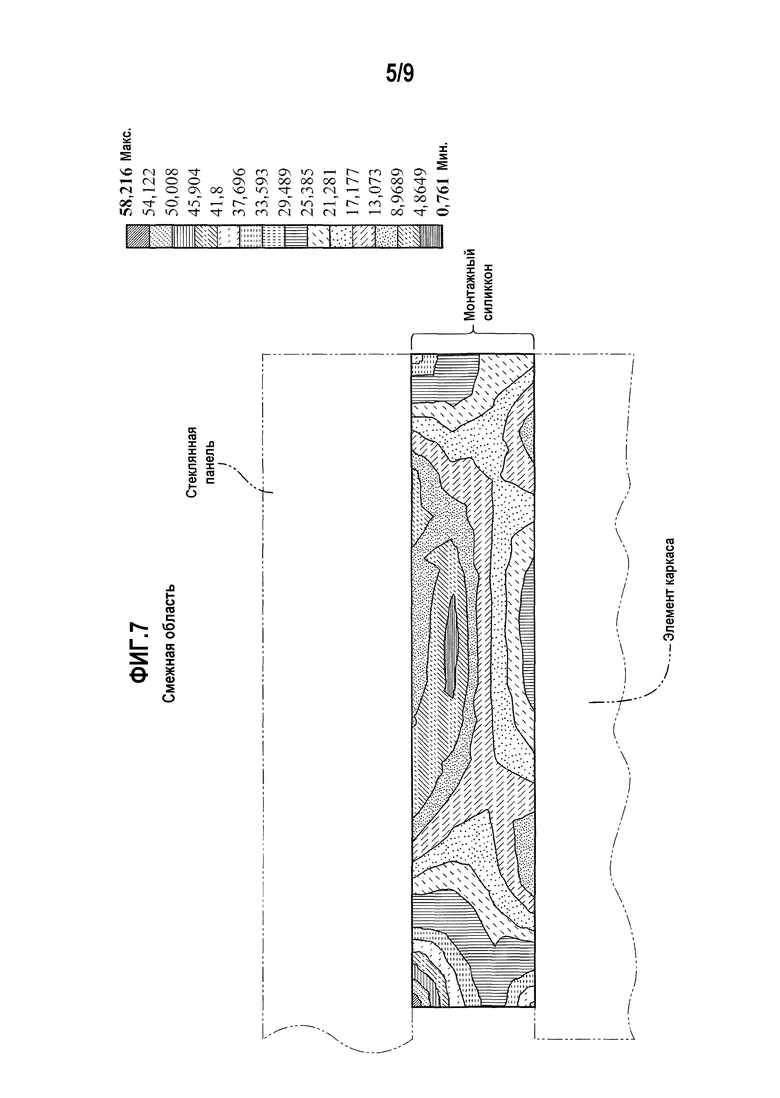

на фигуре 7 представлен вид в поперечном сечении монтажного адгезива смежной области, имеющего по существу прямоугольное сечение, размещенного между панелью и несущим элементом в полуразрезе, с указанием внутреннего напряжения монтажного адгезива в кПа (фунтах на квадратный дюйм, фунт/кв.дюйм) в условиях приложенной нагрузки в соответствии с результатами анализа методом конечных элементов (FEA) и с максимальным напряжением приблизительно ~407 кПа (59 фунтов/кв.дюйм);

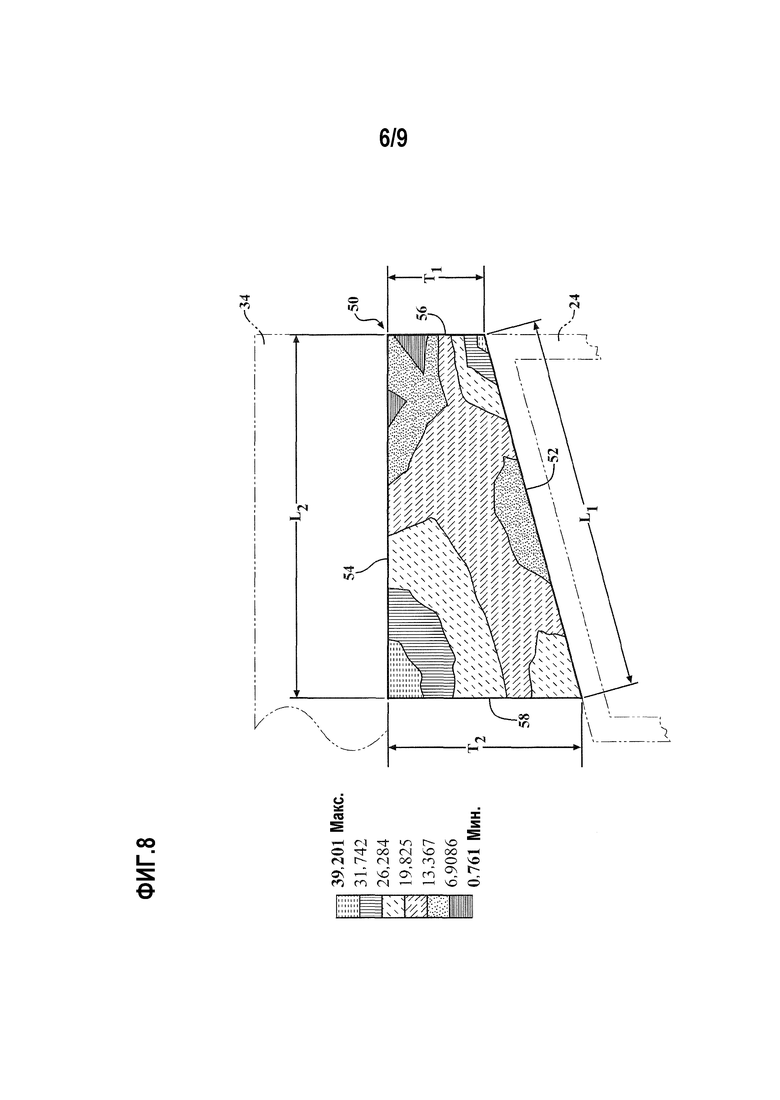

на фигуре 8 представлен вид в поперечном сечении монтажного адгезива варианта осуществления настоящего изобретения, имеющего сечение в форме по существу прямоугольной трапеции, размещенного между панелью и несущим элементом в полуразрезе, с указанием внутреннего напряжения монтажного адгезива в фунтах/кв.дюйм в условиях приложенной нагрузки в соответствии с результатами FEA и с максимальным напряжением приблизительно ~269 кПа (39 фунтов/кв.дюйм);

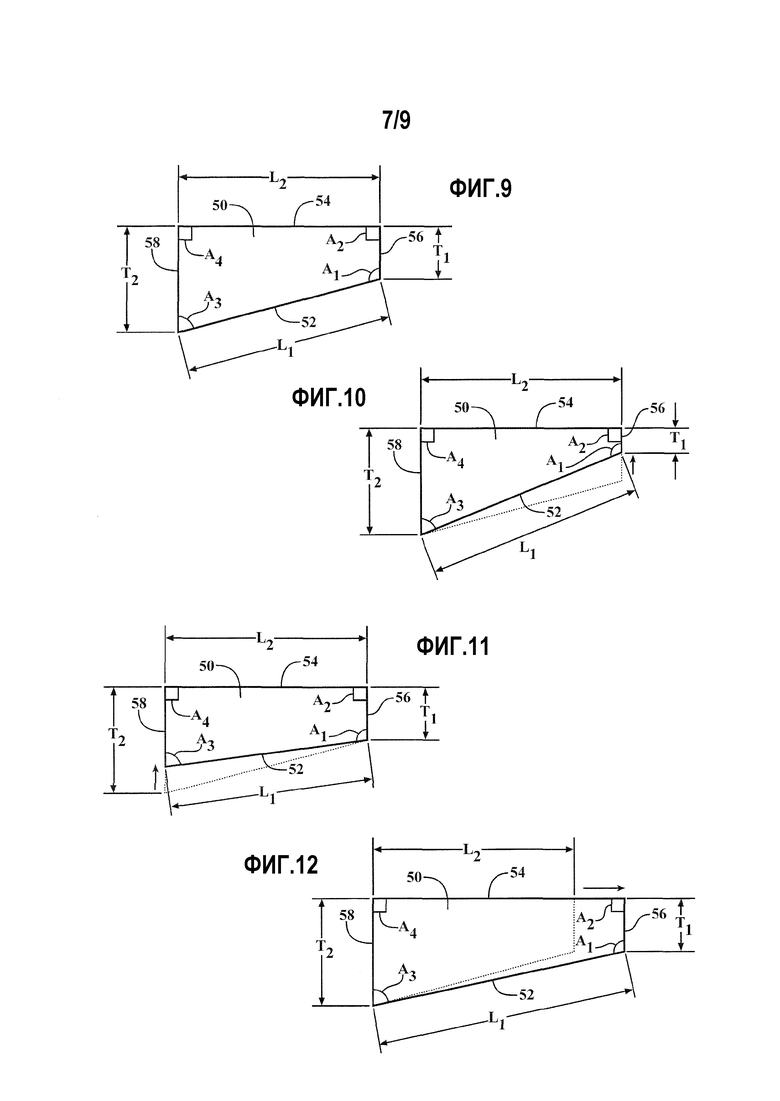

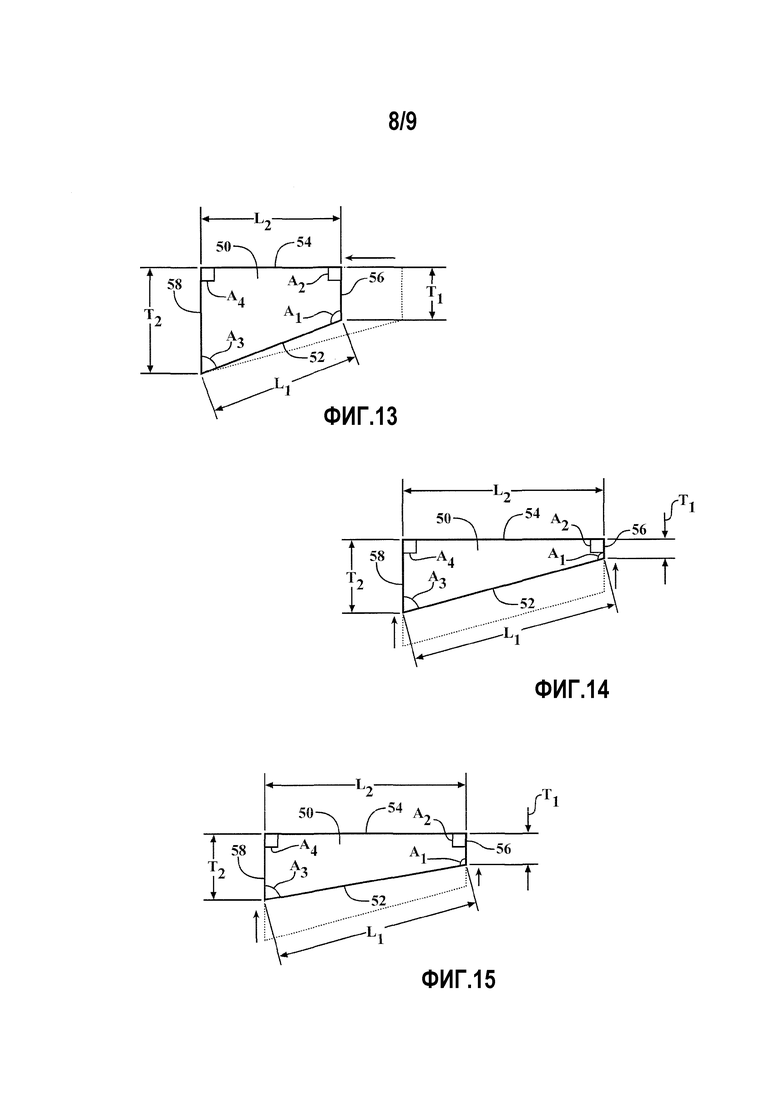

на фигурах 9-15 представлены виды в поперечном сечении различных вариантов осуществления монтажных адгезивов настоящего изобретения, имеющих сечение в форме по существу прямоугольной трапеции с различной толщиной, длиной и углами;

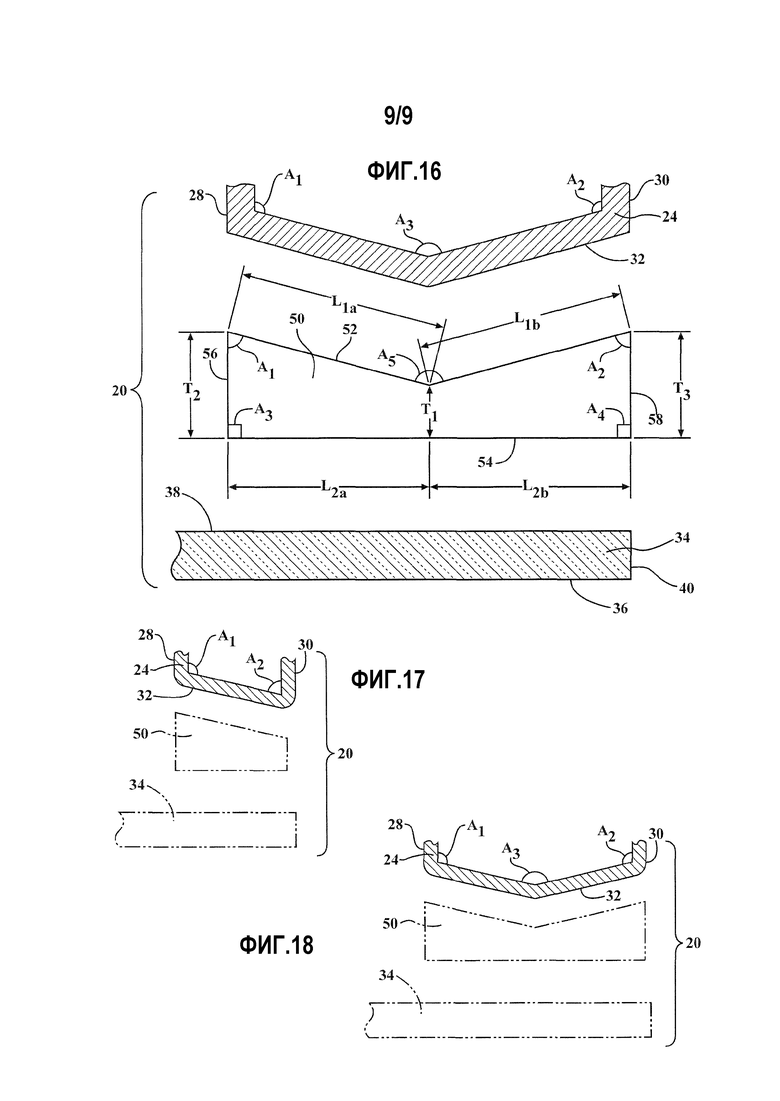

на фигуре 16 представлен вид в поперечном сечении с пространственным разделением компонентов другого варианта осуществления сборного модуля, причем монтажный адгезив имеет сечение в форме по существу вогнутого многоугольника;

на фигуре 17 представлен вид в поперечном сечении с пространственным разделением компонентов несущего элемента с панелью и монтажным адгезивом в полуразрезе; и

на фигуре 18 представлен вид в поперечном сечении с пространственным разделением компонентов другого варианта осуществления несущего элемента с панелью и монтажным адгезивом в полуразрезе.

Подробное описание изобретения

На фигурах, где соответствующие части обозначены аналогичными номерами на нескольких видах, сборный модуль (или блок) по существу показан под номером 20. На фигуре 1 представлено множество сборных модулей 20, соединенных со строительной конструкцией 22. Сборные модули 20 расположены в примыкающей конфигурации. Сборные модули 20 могут находиться на одном уровне друг с другом, как показано на фигуре, или могут быть смещены относительно друг друга (не показано). Сборные модули 20, как правило, являются модульными, вследствие чего они являются фактическими копиями друг друга. Однако строительная конструкция 22 может включать сборные модули 20, которые отличаются друг от друга, такие как сборные модули 20 разного размера, формы и/или конфигурации. Например, как показано на фигуре 1, сборные модули 20 на одной стороне строительной конструкции 22 меньше сборных модулей 20 на другой стороне строительной конструкции 22.

Конфигурация сборных модулей 20, представленная на фигуре 1, специалистам в данной области может быть известна как навесная наружная стена, более конкретно, четырехсторонняя навесная наружная стена или четырехсторонняя система остекления. В данной конфигурации навесная наружная стена представляет собой по существу гладкую и непрерывную наружную поверхность строительной конструкции 22. Сборный модуль 20 также может быть реализован как двусторонняя навесная наружная стена или двусторонняя система остекления, которая, как правило, имеет менее гладкий вид по сравнению с четырехсторонней системой остекления. Примеры других типов применения, подходящих для сборного модуля 20, включают стоечно-ригельные системы, пространственные системы, остекленные стены и застекленные крыши (не показаны). Дополнительные примеры включают сферы применения с заполнением, например, непрозрачное заполнение, включая стеклянное, керамическое, каменное, композитное или металлическое заполнение. Другим термином, широко применяемым в отношении стекла, является «остекление». Ссылка на «двусторонний» или «четырехсторонний» относится не к строительной конструкции 22, а скорее к конфигурации сборного модуля 20.

Навесные наружные стены могут применяться для различных строительных конструкций 22, таких как административные здания, промышленные здания, жилые здания и т.п. Данные здания могут быть малоэтажными, среднеэтажными или многоэтажными. Навесные наружные стены могут иметь различные преимущества для строительных конструкций 22, включая обеспечение освещения, обзора, регулировки микроклимата, защиты от атмосферных воздействий и эстетических качеств. Навесные наружные стены, как правило, не испытывают нагрузку крыши или перекрытий и по существу навешиваются на колонны или передние или верхние плиты перекрытий строительной конструкции 22. Таким образом, навесные наружные стены, как правило, рассматриваются специалистами в данной области как ненесущие и/или не принимающие на себя нагрузку.

Навесные наружные стены могут представлять полное внешнее покрытие (или наружный фасад) строительной конструкции 22 или быть лишь ее частью. В отличие от этого остекленные стены по существу расположены по-другому относительно строительной конструкции 22 таким образом, чтобы наружный фасад строительной конструкции 22 также включал поверхности плит перекрытий и/или колонн. Например, остекленная стена, как правило, будет проходить от верхней поверхности одного перекрытия до нижней части расположенного под ним перекрытия и/или проходить длинными горизонтальными полосами вокруг строительной конструкции 22. Таким образом, остекленная стена по существу отодвинута вовнутрь строительной конструкции 22, например между плитами перекрытий, а не вынесена наружу в качестве непрерывного внешнего покрытия строительной конструкции 22. Таким образом, сборные модули 20 в действительности могут занимать по высоте меньше одного этажа, один этаж или больше одного этажа строительной конструкции 22. Хотя сборный модуль 20 описан как полезный для формирования навесных наружных стен и остекленных стен строительных конструкций 22, сборный модуль 20 не ограничен какой-либо конкретной сферой применения.

На фигурах 2-6 представлены два сборных модуля 20 по существу в конфигурации навесной наружной стены с указанием правой части одного сборного модуля 20 и левой части другого сборного модуля 20. Левая и правая стороны сборных модулей 20 по существу являются зеркальными отражениями друг друга, как более подробно описано ниже. Это по существу справедливо и для верхней и нижней сторон сборных модулей 20. Однако в определенных сферах применения одна или более сторон сборных модулей 20 могут отличаться от других сторон в зависимости от назначения сборного модуля 20 или от местоположения сборного модуля 20 в строительной конструкции 22 или на ней. Таким образом по существу устроены двусторонние системы, где верхняя и нижняя стороны сборных модулей 20, т.е. верхний брус и нижний брус, отличаются от левой и правой сторон сборных модулей 20, т.е. левого и правого импостов. Пример правого нижнего и левого нижнего углов двух сборных модулей 20 в двусторонней системе остекления показан на фигуре 6. В отличие от этого в четырехсторонних системах все четыре стороны сборных модулей 20 являются по существу одинаковыми. Пример правого нижнего и левого нижнего углов двух сборных модулей 20 в четырехсторонней системе остекления показан на фигуре 5.

Сборный модуль 20 содержит несущий элемент 24. Несущий элемент 24 может иметь различные размеры, формы и конфигурации. На фигурах 2-6 показаны различные конфигурации несущих элементов 24. Несущий элемент 24 может представлять собой существующую часть строительной конструкции 22, например, балку, или чаще часть сборного модуля 20, которая прикрепляется к строительной конструкции 22, например, путем прикрепления несущего элемента 24 к верхней или передней поверхности плиты перекрытия строительной конструкции 22. В зависимости от сферы применения сборный модуль 20 может быть произведен на заводе и установлен на строительной площадке, как по существу в случае четырехсторонних систем остекления, и/или может быть произведен непосредственно на строительной площадке, как по существу в случае двусторонних систем остекления (хотя двусторонние системы остекления также могут быть произведены заранее и затем установлены на объекте). Сборный модуль 20 не ограничен каким-либо конкретным типом способа производства.

Несущий элемент 24, как правило, представляет собой элемент каркаса 24. Таким образом, несущий элемент 24 может представлять собой вертикальный брус 24, который по существу представляет собой вертикальный элемент каркаса 24 сборного модуля 20. Несущий элемент 24 также может представлять собой верхний брус 24 или нижний брус 24, который по существу представляет собой горизонтальный элемент каркаса 24 сборного модуля 20. Такие элементы каркаса 24 также могут быть известны специалистам в данной области как импосты, поперечные брусья или опорные брусья. В зависимости от конфигурации сборного модуля 20 несущий элемент 24 также может быть наклонен под углом к строительной конструкции 22, например, в случае застекленной крыши или мягкого кровельного покрытия. Несущий элемент 24 может представлять собой единый элемент каркаса 24, формирующий всю периферию сборного модуля 20, или множество двух или более соединенных элементов каркаса 24 вокруг всей периферии сборного модуля 20 или его части.

Сборный модуль 20 может иметь различные формы, как описано выше, как правило, имеет четырехстороннюю форму, а чаще имеет форму прямоугольника. Например, как показано на фигуре 1, каждый из сборных модулей 20 включает четыре несущих элемента 24 (в полуразрезе), причем некоторые сборные модули 20 имеют прямоугольную конфигурацию, и некоторые сборные модули 20 имеют квадратную конфигурацию.

В одном варианте осуществления несущий элемент 24 дополнительно образован первым несущим элементом 24a и вторым несущим элементом 24b, отстоящим от первого несущего элемента 24a. Несущий элемент 24 при этом дополнительно образован третьим несущим элементом 24c, проходящим между первым и вторым несущими элементами 24a, 24b, и четвертым несущим элементом 24d, проходящим между первым и вторым несущими элементами 24a, 24b и отстоящим от третьего несущего элемента 24c. Первый, второй, третий и четвертый несущий элементы 24a, 24b, 24c, 24d образуют четырехстороннюю конфигурацию. Как описано выше, несущий(ие) элемент(ы) 24 может (могут) представлять собой элементы каркаса 24. Например, первый несущий элемент 24a может представлять собой правый вертикальный брус 24a, второй несущий элемент 24b может представлять собой левый вертикальный брус 24b, третий несущий элемент 24c может представлять собой верхний брус 24c, и четвертый несущий элемент 24d может представлять собой нижний брус 24d сборного модуля 20.

Несущий элемент 24 может иметь различную длину (или высоту), ширину W и глубину D. Полезно свести ширину W несущего элемента 24 к минимуму, чтобы увеличить количество света, пропускаемого сборным модулем 20. При увеличении ширины W несущего элемента 24 количество света, пропускаемого сборным модулем 20, по существу уменьшается. Сведение к минимуму ширины W несущего элемента 24 также может оказывать благоприятный эстетический эффект. Несущий элемент 24, как правило, имеет ширину W альтернативно от приблизительно 1,25 до приблизительно 15, от приблизительно 2 до приблизительно 8 или от приблизительно 2,5 до приблизительно 5 см (от приблизительно 1/2 до приблизительно 6, от приблизительно 7/8 до приблизительно 3 или от приблизительно 15/16 до приблизительно 2 дюймов). Прочность несущего элемента 24 и, следовательно, сборного модуля 20 по существу определяется глубиной D несущего элемента 24, а не шириной W несущего элемента 24. Таким образом, глубину D несущего элемента 24 можно выбирать в зависимости от сферы применения сборного модуля 20.

Как описано выше, несущий элемент 24 может иметь различные конфигурации и формы в зависимости от сферы применения сборного модуля 20. Например, как показано на фигуре 2, несущий элемент 24 имеет C-образное сечение и удерживает два отдельных сборных модуля 20 в примыкающей конфигурации. На фигуре 3 показаны два несущих элемента 24, механически закрепленные на дополнительном несущем элементе 26. Несущий элемент 24 имеет внутреннюю стенку 28 и внешнюю стенку 30, отстоящую от внутренней стенки 28, причем соединяющее ребро 32 проходит между стенками 28, 30. Между соединяющим ребром 32 и внутренней стенкой 28 образован тупой угол A1, а между соединяющим ребром 32 и внешней стенкой 30 образован острый угол A2. Стенки 28, 30 могут иметь различную толщину, такую как приблизительно ~0,3 см (1/8 дюйма) или более. На фигуре 17 представлен несущий элемент 24, аналогичный несущему элементу 24, показанному на фигуре 3. Стенки 28, 30 могут иметь существенную толщину таким образом, чтобы несущий элемент 24 не был пустым, как показано на фигурах. A1, A2 несущего элемента 24 могут варьироваться по градусам при условии, что они по существу остаются в пределах диапазона градусов, соответствующего их названиям, например, A1 составляет от 90° до 180°, и A2 составляет менее 90°.

На фигуре 4 представлена ситуация, аналогичная ситуации, представленной на фигуре 3, но с другой формой несущих элементов 24 и дополнительного несущего элемента 26. В данной конфигурации сборные модули 20 могут задвигаться на дополнительный несущий элемент 26. Несущие элементы 24, а также дополнительный несущий элемент 26, если он присутствует, могут иметь различные размеры, форму и конфигурацию в зависимости от необходимой строительной конструкции 22, и количество таких конфигураций практически не ограничено.

На фигурах 16 и 18 представлен другой тип несущего элемента 24 для другого варианта осуществления. Несущий элемент 24 аналогичен другим несущим элементам 24, таким как несущий элемент 24, представленный на фигуре 3, но имеет соединяющее ребро 32 другой формы. Более конкретно, соединяющее ребро 32 проходит между стенками 28, 30 и имеет первую часть и вторую часть, смежную с первой частью. Первая часть является смежной с внутренней стенкой 28, и вторая часть является смежной с внешней стенкой 30. Первая и вторая части имеют форму, по существу дополнительную относительно монтажного адгезива 50 (или наоборот). Как показано на фигуре, соединяющее ребро 32 имеет по существу выпуклую или заостренную форму. В другом варианте осуществления (не показан) соединяющее ребро 32 дополнительно имеет третью часть между первой и второй частями. Третья часть может быть по существу параллельна внутренней поверхности 38 панели 34 или слегка наклонена. Например, соединяющее ребро 32 несущего элемента 34 может частично иметь равностороннее сечение, образованное первой, второй и третьей частями. Третья часть, если она присутствует, также имеет форму, по существу дополнительную относительно монтажного адгезива 50 (или наоборот). Соединяющее ребро 32 является смежным к окружающему ребру 40 панели 34 таким образом, что между внутренней поверхностью 38 панели 34 и несущим элементом 24 образована полость C. Соединяющее ребро 32 несущего элемента 24 может быть образовано двумя или более отдельными несущими элементами 24 при условии, что соединяющие ребра 32 образовывают форму, описанную в настоящем документе, т.е. соединяющие ребра 32 наклонены и/или выпуклы. Монтажный адгезив 50 дополнительно описан ниже.

Как представлено на фигурах 16 и 18, один тупой угол A3 образован между первой и второй частями соединяющего ребра 32, другой тупой угол A1 образован между первой частью соединяющего ребра 32 и внутренней стенкой 28, и еще один тупой угол A2 образован между второй частью соединяющего ребра 32 и внешней стенкой 30. A1, A2, A3 несущего элемента 24 могут варьироваться по градусам при условии, что они по существу остаются в пределах диапазона градусов, соответствующих их названиям, например, A1 составляет от 90° до 180°. Длина первой и второй частей соединяющего ребра 32, а также третьей части, если она присутствует, может быть одинаковой или разной. В одном варианте осуществления первая и вторая части имеют по существу одинаковую длину таким образом, чтобы A1, A2 были по существу одинаковыми.

Несущий элемент 24 может быть образован из различных материалов, как правило, из жесткого материала, такого как металл, полимер или композит. Как правило, несущий элемент 24 образован из металла или металлического сплава, такого как алюминий или сталь. Преимущество алюминия заключается в возможности легко получить экструзионный профиль практически любой формы, необходимой для конфигурации и эстетических целей несущего элемента 24. Таким образом, несущие элементы 24 могут представлять собой экструзионные алюминиевые элементы каркаса 24 различных размеров и форм.

Несущий элемент 24 может необязательно быть загрунтован или окрашен покрывающей композицией для защиты от коррозии и/или улучшения сцепления. Примером такой покрывающей композиции является Alodine®, доступная в продаже от различных поставщиков химических материалов. Использование Alodine® позволяет увеличить силу сцепления между несущим элементом 24 и монтажным адгезивом 50.

Сборный модуль 20 дополнительно содержит панель 34, которая может быть известна специалистам в данной области как панель заполнения 34 или светоотражающая панель 34. Панель 34 имеет наружную поверхность 36 и внутреннюю поверхность 38, отстоящую от наружной поверхности 36. Между поверхностями 36, 38 находится окружающее ребро 40. Внутренняя поверхность 38 панели 34 обращена к несущему элементу 24 и соединена с ним, причем между внутренней поверхностью 38 панели 34 и несущим элементом 24 образована полость C. Полость C имеет сечение в форме по существу прямоугольной трапеции.

Панель 34, как правило, проходит между несущими элементами 24 и над ними. В определенных вариантах осуществления, таких как четырехсторонняя система остекления, наружная поверхность 36 панели 34 свободна от несущих элементов 24. Такие варианты осуществления по существу показаны на фигурах 1-5. В других вариантах осуществления, таких как двусторонняя система остекления, наружная поверхность 36 панели удерживается по меньшей мере одним из несущих элементов 24, как правило, двумя несущими элементами 24, такими как верхний брус 24c и нижний брус 24d сборного модуля 20. Такой вариант осуществления по существу показан на фигуре 6. Несущий элемент 24, как правило, расположен близко к окружающему ребру 40 панели 34 для увеличения количества пропускаемого света и повышения эстетических качеств сборного модуля 20; однако несущий элемент 24 также может быть отодвинут от окружающего ребра 40. Как правило, соединяющее ребро 32 несущего элемента 24 наклонено относительно внутренней поверхности 38 панели 34. Внутренняя поверхность 38 панели 34 по существу обращена вовнутрь строительной конструкции 22, как, например, в сторону комнаты или лестничного пролета.

Панель 34 может быть образована из различных материалов, таких как стекло, камень, металл, пластик и т.п. Панель 34 также может включать функциональные элементы, такие как вентиляционные решетки, окна, вентиляционные отверстия и т.п. Как показано на фигурах, как правило, панель 34 образована из стекла таким образом, что панель 34 представляет собой стеклянную панель 34 или остекление 34. Панель 34 может быть однослойной или двухслойной. Как показано на фигурах 2-6, панель 34 включает внутреннее стекло 42 и внешнее стекло 44. Стекла 42, 44 закреплены на противоположных сторонах прокладки 46. Прокладка 46 может быть образована из различных материалов и может включать один или более фрагментов, таких как первый уплотнитель и второй уплотнитель. Подходящие материалы для прокладки 46 включают без ограничений полиизобутилен и силикон. Для целей изоляции внутри панели 34 образован воздушный зазор 48.

Стекла 42, 44, как правило, образованы из закаленного стекла для защиты панели 34 от разбивания; однако можно применять и другие типы стекла. Панель 34 также может представлять собой многослойное стекло 34 или композит 34, такой как стекла 42, 44 из закаленного стекла с проложенным между стеклами 42, 44 внутренним слоем. Внутренний слой может быть образован из полимерного материала, такого как ионопластная смола. Такие композиты 34 также могут быть известны специалистам в данной области как безопасное стекло 34.

Панель 34 может иметь различные размеры и формы. Как правило, панель 34 имеет четырехстороннюю форму, а чаще имеет форму прямоугольника. Однако панель 34 может иметь и другие формы, такие как трапеция, круг или треугольник. Как правило, панель 34 имеет ширину W альтернативно от приблизительно 0,25 до приблизительно 4,75, от приблизительно 1 до приблизительно 3 или от приблизительно 1,2 до приблизительно 2 м (от приблизительно 1 фута до приблизительно 15 футов, от приблизительно 3 до приблизительно 10 футов или от приблизительно 4 до приблизительно 7 футов). Как правило, панель 34 имеет высоту H альтернативно от приблизительно 0,25 до приблизительно 6, от приблизительно 1,5 до приблизительно 4,75 или от приблизительно 1,5 до приблизительно 2 м (от приблизительно 1 до приблизительно 20, от приблизительно 5 до приблизительно 15 или от приблизительно 5 до приблизительно 7 футов). Как описано выше, сборный модуль 20 может занимать часть этажа, этаж или более одного этажа строительной конструкции 22.

Как правило, панель 34 является плоской с по существу однородной шириной T. Как правило, панель 34 имеет толщину T альтернативно от приблизительно 0,3 до приблизительно 20, от приблизительно 0,6 до приблизительно 10 или от приблизительно 1 до приблизительно 2,5 см (от приблизительно 1/8 до приблизительно 8, от приблизительно 1/4 до приблизительно 4 или от приблизительно 3/8 до приблизительно 1 дюйма). Как описано выше, панель 34 может иметь один слой стекла 42 или два слоя стекла 42, 44 (или больше) или состоять из других материалов, как описано выше, например металла. Таким образом, описанная выше толщина T может относиться к одному слою стекла 42, комбинации стекол 42, 44 или толщине T изолирующей заполняющей панели 34. Каждое из стекол 42, 44 может иметь одинаковую толщину T, или их толщина может быть разной. Если панель 34 представляет собой композит 34, такой как трехслойный композит 34, описанный выше, два или больше слоев могут иметь одинаковую толщину T, или толщина T всех слоев может быть разной. В конкретных вариантах осуществления каждое из стекол 42, 44 имеет толщину T1, T2 приблизительно 0,5 см (3/16 дюйма), а воздушный зазор 48 (или внутренний слой полимерного материала) имеет толщину T3 приблизительно 0,25 см (1/10 дюйма). Каждая из толщины T1, T2, T3 также может быть больше или меньше по размеру.

Сборный модуль 20 дополнительно содержит монтажный адгезив 50 (далее именуемый адгезив 50), как описано выше. Адгезив 50 расположен в полости C для соединения панели 34 с несущим элементом 24. Как представлено на фигуре 2, адгезив 50, как правило, имеет форму, дополняющую полость C. Адгезив 50 также может быть известен специалистам в данной области как валик клея 50 или клеевое соединение 50. Однако адгезив 50 отличается от стандартной прокладки или клиновидной прокладки, которые не обеспечивают адгезивного прикрепления панели 34 к несущему элементу 24. Как правило, прокладки и клиновидные прокладки просто механически зацепляют панель 34 и несущий элемент 24, тогда как адгезив 50 обеспечивает адгезивное прикрепление панели 34 к несущему элементу 24.

Адгезив 50 имеет первую соединяющую поверхность 52, обращенную к несущему элементу 24. Адгезив 50 также имеет вторую соединяющую поверхность 54, отстоящую от первой соединяющей поверхности 52 и обращенную к внутренней поверхности 38 панели 34. Между соединяющими поверхностями 52, 54 находится внешняя периферийная поверхность 56. Внешняя периферийная поверхность 56 расположена смежно с окружающим ребром 40 панели 34. Внутренняя периферийная поверхность 58 находится между соединяющими поверхностями 52, 54 и отстоит от внешней периферийной поверхности 56 внутрь вдоль панели 34 относительно внешней периферийной поверхности 40.

Соединяющие поверхности 52, 54 и периферийные поверхности 56, 58 образуют сечение в форме по существу прямоугольной трапеции. Внешняя периферийная поверхность 56 имеет толщину T1, проходящую от внутренней поверхности 38 панели 34 в направлении несущего элемента 24. Внутренняя периферийная поверхность 58 имеет толщину T2, также проходящую от внутренней поверхности 38 панели 34 в направлении несущего элемента 24. T2 внутренней периферийной поверхности 58 больше T1 внешней периферийной поверхности 56. Таким образом, первая соединяющая поверхность 52 наклонена относительно второй соединяющей поверхности 54.

Толщина T1 внешней периферийной поверхности 56 адгезива 50, как правило, составляет альтернативно от приблизительно 0,6 до приблизительно 2,5, от приблизительно 0,6 до приблизительно 2 или от приблизительно 0,6 до приблизительно 1,3 см (от приблизительно 1/4 до приблизительно 1, от приблизительно 1/4 до приблизительно 3/4 или от приблизительно 1/4 до приблизительно 1/2 дюйма). T2 внутренней периферийной поверхности 58 адгезива 50 больше T1 внешней периферийной поверхности 56. Толщина T2 внутренней периферийной поверхности 58 адгезива 50, как правило, составляет альтернативно от приблизительно 0,8 до приблизительно 5, от приблизительно 1,3 до приблизительно 2,5 или от приблизительно 1,3 до приблизительно 2 см (от приблизительно 5/16 до приблизительно 2, от приблизительно 1/2 до приблизительно 1 или от приблизительно 1/2 до приблизительно 3/4 дюйма).

Вторая соединяющая поверхность 54 адгезива 50 имеет длину L2. Первая соединяющая поверхность 52 адгезива 50 имеет длину L1, которая больше длины L2 второй соединяющей поверхности 54. Как правило, длина L2 второй соединяющей поверхности 54 адгезива 50 составляет альтернативно не более приблизительно 5, от приблизительно 1,3 до приблизительно 5, от приблизительно 2 до приблизительно 5 или от приблизительно 2,3 до приблизительно 2,5, см (не более приблизительно 2, от приблизительно 1/2 до приблизительно 2, от приблизительно 3/4 до приблизительно 2 или от приблизительно 15/16 до приблизительно 1 дюйма); длина L1 первой соединяющей поверхности 52 адгезива 50 может быть определена из размеров T1, T2 и теоремы Пифагора. Адгезив 50 может иметь различные комбинации размеров T1, T2 и L1, L2, как показано на фигурах 9-15, при условии сохранения сечения адгезива 50 в форме по существу прямоугольной трапеции.

Длина L2 второй соединяющей поверхности 54 адгезива 50 также может быть известна специалистам в данной области как «ширина крепления» L2 или «монтажная ширина» L2. Аналогичным образом «ширина крепления по стеклу» может означать часть стеклянной панели 32, закрываемую несущим элементом 24 и адгезивом 50. Как описано выше, часто оказывается полезным увеличение количества света, который может проходить через сборный модуль 20 таким образом, чтобы по возможности свести к минимуму ширину крепления, сохраняя при этом прочность конструкции сборного модуля 20. Например, после установки на место, например, в навесную наружную стену, сборный модуль 20 должен выдерживать определенные нагрузки под воздействием окружающей среды, например, ветровые нагрузки, которые описаны ниже.

На одной или более поверхностей 52, 54, 56, 58 адгезива 50 могут располагаться некоторые неровности таким образом, что поверхность 52, 54, 56, 58 не является совершенно плоской, как показано на фигурах. Например, одна из периферийных поверхностей 56, 58 может быть несколько выпуклой или вогнутой из-за деформации в процессе установки и/или расширения или сжатия адгезива 50. Кроме того, одна из соединяющих поверхностей 52, 54 может быть выпуклой или вогнутой в зависимости от формы несущего элемента 24 и/или панели 34, как правило, формы несущего элемента 24. Соединяющее ребро 32 несущего элемента 24 является по существу дополнительным к первой соединяющей поверхности 52. Например, несущий элемент 24 может быть образован таким образом, чтобы включать по существу плоское, выпуклое или вогнутое соединяющее ребро 32, что образует форму полости C и, следовательно, форму адгезива 50. Как показано на фигурах, соединяющее ребро 32, как правило, является по существу плоским; однако возможны также изменения формы соединяющего ребра 32 несущего элемента 24, и такие изменения могут позволить дополнительно снизить напряжение в адгезиве 50, как описано ниже. Как описано выше, для образования несущего элемента 24 можно применять экструзию. Таким образом, несущий элемент 24 можно образовать путем экструзии через фильеру, имеющую плоскую, вогнутую и/или выпуклую часть, образующую соединяющее ребро 32 полученного несущего элемента 24.

Как представлено на фигурах 2-4 и 9-15, первая соединяющая поверхность 52 и внешняя периферийная поверхность 56 адгезива 50 образуют тупой угол A1 сечения в форме по существу прямоугольной трапеции. Вторая соединяющая поверхность 54 и внешняя периферийная поверхность 56 адгезива 50 образуют прямой угол A2 сечения в форме по существу прямоугольной трапеции. Первая соединяющая поверхность 52 и внутренняя периферийная поверхность 58 адгезива 50 образуют острый угол A3 сечения в форме по существу прямоугольной трапеции. Вторая соединяющая поверхность 54 и внутренняя периферийная поверхность 58 адгезива 50 образуют другой прямой угол A4 сечения в форме по существу прямоугольной трапеции.

Прямоугольная трапеция представляет собой трапецию, имеющую два прямых угла. Углы A1, A2, A3, A4 могут варьироваться по градусам при условии, что они по существу остаются в пределах диапазона градусов, соответствующего их названиям, например, A1 составляет от 90° до 180°, и A3 составляет менее 90°. A2, A4 могут быть неточными. Иными словами, A2, A4 могут составлять немного более или менее 90°, например 90±5 или менее градусов.

На фигурах 16 и 18 представлен другой вариант осуществления адгезива 50. Адгезив 50 аналогичен монтажным адгезивам, представленным на других фигурах, но имеет другое сечение. Как представлено на фигуре 16, первая соединяющая поверхность 52 обращена к несущему элементу 24 и имеет первую часть и вторую часть, смежную с первой частью. Между первой и второй частями образован тупой угол A5. Внешняя периферийная поверхность 58 расположена смежно с окружающим ребром 40 панели 34 и второй частью первой соединяющей поверхности 52. Внутренняя периферийная поверхность 56 отстоит от внешней периферийной поверхности 58 вовнутрь вдоль панели 34 относительно внешней периферийной поверхности 58 и смежна с первой частью первой соединяющей поверхности 52. Соединяющие поверхности 52, 54 и периферийные поверхности 56, 58 образуют сечение в форме по существу вогнутого многоугольника. Такое сечение также может быть известно как сечение в форме частичной петли-восьмерки. Адгезив 50 имеет толщину T1, проходящую от внутренней поверхности 38 панели 34 в направлении несущего элемента 24 между первой и второй частями первой соединяющей поверхности 52. T1 является смежной с A5. Внутренняя периферийная поверхность 56 имеет толщину T2, также проходящую от внутренней поверхности 38 панели 34 в направлении несущего элемента 24. Внешняя периферийная поверхность 58 имеет толщину T3, также проходящую от внутренней поверхности 38 панели 24 в направлении несущего элемента 24. T1 адгезива 50 меньше каждой из T2, T3 периферийных поверхностей 56, 58 таким образом, чтобы первая соединяющая поверхность 52 была вогнута относительно второй соединяющей поверхности 54.

Как представлено на фигуре 16, первая часть первой соединяющей поверхности 52 и внутренняя периферийная поверхность 56 адгезива 50 образуют острый угол A1 сечения в форме по существу вогнутого многоугольника. Вторая часть первой соединяющей поверхности 52 и внешняя периферийная поверхность 58 адгезива 50 образуют другой острый угол A2 сечения в форме по существу вогнутого многоугольника. Вторая соединяющая поверхность 54 и внутренняя периферийная поверхность 56 адгезива 50 образуют прямой угол A3 сечения в форме по существу вогнутого многоугольника. Вторая соединяющая поверхность 54 и внешняя периферийная поверхность 58 адгезива 50 образуют другой прямой угол A4 сечения в форме по существу вогнутого многоугольника.

Как дополнительно представлено на фигуре 16, T2 внутренней периферийной поверхности 56 и T3 внешней периферийной поверхности 58 по существу равны. В других вариантах осуществления T2, T3 могут различаться, как, например, T3 может быть меньше T2 или наоборот. Как также представлено на фигуре 16, вторая соединяющая поверхность 54 имеет первую часть и вторую часть, причем каждая из них имеет длину L2a, L2b соответственно. L2a, L2b могут быть одинаковыми или могут отличаться друг от друга. Первая соединяющая поверхность 52 также имеет длину L1, причем первая часть имеет длину L1a, и вторая часть имеет длину L2b. L1a, L1b могут быть одинаковыми или могут отличаться друг от друга. Как представлено на фигуре, первая соединяющая поверхность 52 имеет по существу вогнутую форму. В другом варианте осуществления (не показан) первая соединяющая поверхность 52 дополнительно имеет третью часть между первой и второй частями. Третья часть может быть по существу параллельна относительно второй соединяющей поверхности 54 или несколько наклонена. Например, первая соединяющая поверхность 52 адгезива 50 может частично иметь равностороннее сечение, образованное первой, второй и третьей частями. Третья часть, если она присутствует, также имеет форму, по существу дополнительную относительно несущего элемента 24 (или наоборот). A1, A2, A3, A4, A5 адгезива 50 могут варьироваться по градусам при условии, что они по существу остаются в пределах диапазона градусов, соответствующего их названиям, например, A5 составляет от 90° до 180°. В одном варианте осуществления первая и вторая части имеют по существу одинаковую длину L1a, L2b таким образом, что углы A1, A2 по существу равны.

Как представлено на фигурах 2-4, строительная конструкция 24, как правило, примыкает вдоль по меньшей мере большей части первой соединяющей поверхности 52 адгезива 50. Внутренняя поверхность 38 панели 34, как правило, примыкает вдоль по меньшей мере большей части второй соединяющей поверхности 54 адгезива 50. Соединяющее ребро 32 несущего элемента 24, как правило, примыкает к первой соединяющей поверхности 52 адгезива 50. Увеличение площади контакта между адгезивом 50 и панелью 34, а также несущим элементом 24 по существу увеличивает силу сцепления между несущим элементом 24 и панелью 34 сборного модуля 20.

Адгезив 50 может представлять собой различные адгезивы. Как правило, адгезив 50 представляет собой силикон, который может быть образован из однокомпонентной или двухкомпонентной системы. Таким образом, адгезив 50 также может быть известен специалистам в данной области как монтажный силикон. Подходящие адгезивные системы доступны в продаже от корпорации Dow Corning, г.Мидленд, штат Мичиган, такие как Dow Corning® 983 - силиконовый адгезив/уплотнитель для остекления и навесных наружных стен или силиконовый монтажный уплотнитель. Дополнительные примеры включают Dow Corning® 995 - силиконовый монтажный уплотнитель, Dow Corning® 993 - монтажный уплотнитель и Dow Corning® 895 - монтажный уплотнитель для остекления. Такие адгезивы, как правило, отличаются от других адгезивов или уплотнителей, которые можно применять в качестве уплотнения швов 60 между сборными модулями 20 или внутри них. Такие уплотнительные системы также доступны в продаже от корпорации Dow Corning, такие как Dow Corning® 795 - силиконовый уплотнитель для зданий и/или Dow Corning® 791 - атмосферостойкий уплотнитель.

Сборный модуль 20 может иметь дополнительные компоненты, необязательно представленные на фигурах. Например, сборный модуль 20 может дополнительно включать уплотнение швов 60, прокладки 62, ленты-заполнители, монтажные блоки, стержни-заполнители 64 и разделители. Ленты-заполнители или прокладки 62 часто применяют для заполнения полости C во время нанесения адгезива 50. Адгезив 50 можно наносить в полость C с использованием стандартных способов герметизации швов. Стержни-заполнители 64 часто применяют для заполнения пустот при нанесении уплотнения швов 60. Хотя прокладки 62 представлены на фигурах 5 и 6, одна или более прокладок может отсутствовать или быть заменена лентой-заполнителем. Кроме того, хотя это по существу не представлено на фигурах, ленту-заполнитель или аналогичный компонент можно расположить в полости C на одной или обеих периферийных поверхностях 56, 58 адгезива 50.

На фигуре 7 представлен стандартный монтажный силикон, имеющий по существу прямоугольное сечение. Такие монтажные силиконы часто применяют в стандартных сборных модулях из-за конфигурации таких сборных модулей, в которых часто используют множество прямых углов относительно несущих элементов и панелей. Например, многие несущие элементы параллельны панелям таким образом, что между панелью и несущими элементами сборного модуля образованы прямоугольные полости. В некоторых конфигурациях зданий, как и в некоторых местоположениях зданий, нагрузки под воздействием окружающей среды не допускают применения таких сборных модулей, имеющих данный тип монтажного силикона или другие монтажные силиконы, из-за ширины крепления, требуемой для поддержания сцепления между стеклянной панелью и несущим элементом. Данная проблема усугубляется необходимостью увеличения размеров несущих элементов для использования большей ширины крепления монтажного силикона. Увеличение ширины крепления и, следовательно, размеров несущих элементов не только снижает количество света, который может проходить через сборный модуль, но также снижает эстетическое качество сборного модуля. Например, для конфигурации здания со стеклянными панелями шириной ~1,5 м (5 футов) и при ветровой нагрузке ~9,6 кПа (200 фунтов/кв.фут), воздействующей на здание, например, во Флориде, при использовании монтажного силикона прямоугольного сечения необходима ширина крепления по меньшей мере ~5 см (2 дюйма) и толщина по меньшей мере ~0,6 см (1/4 дюйма). Для использования ширины крепления монтажного силикона 5 см (2 дюйма) за ним должен находиться несущий элемент еще большего размера, причем оба этих фактора снижают пропускание света и эстетические качества навесной наружной стены, включающей стандартные сборные модули.

Кроме того, из-за высоких ветровых нагрузок в монтажном силиконе прямоугольного сечения возникают значительные внутренние напряжения, вызванные изгибом стеклянной панели вовнутрь и наружу относительно несущего элемента под воздействием ветра, обрушивающегося на навесную наружную стену и отражающегося от нее. Данные напряжения указаны различной штриховкой на фигуре 7, причем максимальные напряжения достигают приблизительно ~407 кПа (59 фунтов/кв.дюйм). Напряжения определяются методом FEA с использованием технологии ANSYS для моделирования монтажного силикона как сверхупругого материала. Панель имеет размер ~1,5 м на 2,2 м (5 футов на 7 1/4 футов). Ширина крепления монтажного силикона равна ~5 см (2 дюйма), расчетное напряжение - ~138 кПа (20 фунтов/кв.дюйм). Расчетное напряжение 138 кПа (20 фунтов/кв.дюйм) по существу считается допустимым расчетным напряжением или промышленным стандартом.

При ветровой нагрузке ~9,6 кПа (200 фунтов/кв.фут) панель вращается (или прогибается) вовнутрь и наружу относительно несущего элемента. Монтажный силикон выступает в качестве центра вращения таким образом, чтобы монтажный силикон подвергался сжатию и растяжению между панелью и несущим элементом. В соответствии с теорией поведения пластины при однородной нагрузке напряжение по периметру панели при ветровой нагрузке будет иметь трапециевидный профиль. Расчеты провели и для других размеров монтажного силикона, имеющего прямоугольные сечения. Для ширины крепления ~3,4 см (1,33 дюйма) (расчетное напряжение ~207 кПа/(30фунтов/кв.дюйм)) получили максимальное напряжение приблизительно 324кПа (47 фунтов/кв.дюйм), а для ширины крепления ~1 см (15/16 дюйма) (расчетное напряжение ~303 кПа/(44 фунтов/кв.дюйм)) получили максимальное напряжение приблизительно 345 кПа (50 фунтов/кв.дюйм).

Со временем эти внутренние напряжения могут привести к износу и/или разрушению монтажного силикона, например, к нарушению сцепления и/или адгезивного прикрепления. Как показано на фигуре 7, напряжения имеют не однородное, а спорадическое распределение по сечению монтажного силикона. В случае разрушения стеклянной панели, как, например, во время урагана, оставшиеся осколки стекла во время урагана будут многократно изгибаться вовнутрь и наружу и с большей амплитудой. Это значительно сокращает время до разрушения монтажного силикона таким образом, что осколки стекла могут оторваться от монтажного силикона и потенциально нанести еще больший ущерб людям или имуществу.

На фигуре 8 представлен один вариант осуществления адгезива 50. Адгезив 50 имеет ширину крепления L2 ~1 см (15/16 дюйма), толщину T1 ~0,6см (1/4 дюйма) и толщину T2 ~1,3 см (1/2 дюйма). Для адгезива 50 провели такой же расчет, как описанный выше для монтажного силикона, представленного на фигуре 7. Неожиданно было обнаружено, что максимальное напряжение в адгезиве 50 составляет приблизительно 269 кПа (39 фунтов/кв.дюйм) по сравнению с монтажным силиконом, представленным на фигуре 7 и имеющим максимальное напряжение приблизительно 406,7 кПа (59 фунтов/кв.дюйм), что соответствует снижению на ~33%. Максимальное напряжение адгезива 50 также оказалось значительно ниже напряжения других проб, имеющих прямоугольные сечения, включая пробу с эквивалентной шириной крепления 0,93 см (15/16 дюйма), но имеющей максимальное напряжение приблизительно 344,7 кПа (50 фунтов/кв.дюйм) (или на ~28% выше).

Без ограничения какой-либо конкретной теорией считается, что именно сечение адгезива 50 в форме по существу прямоугольной трапеции обеспечивает снижение напряжения в сборном модуле 20 по сравнению со стандартными сборными модулями, имеющими монтажный силикон прямоугольных сечений. Кроме того, также считается, что ориентация сечения адгезива 50 в форме по существу прямоугольной трапеции обеспечивает снижение напряжения в сборном модуле 20 по сравнению со стандартными сборными модулями. Например, считается, что если T1 меньше T2 адгезива 50, то обеспечивается сниженное напряжение по сравнению с противоположным вариантом, где T2 меньше T1. Считается, что данная ориентация и конкретное сечение важны, поскольку есть основания полагать, что адгезив 50 может выступать в качестве шарнира между панелью 34 и несущим элементом 24, когда на панель 34 воздействует ветровая нагрузка.

Считается, что сечение в форме по существу вогнутого многоугольника другого варианта осуществления адгезива 50 будет также иметь аналогичные преимущества, что и в варианте осуществления с сечением в форме по существу прямоугольной трапеции. Например, считается, что данная ориентация и конкретное сечение важны, поскольку есть основания полагать, что адгезив 50 может выступать в качестве двойного шарнира между панелью 34 и несущим элементом 24, когда на панель 34 воздействует ветровая нагрузка.

На основе данных результатов и дополнительных гипотез считается, что адгезив 50 таким образом снижает напряжение в сборном модуле 20, вызванное нагрузкой на строительную конструкцию 22 под воздействием окружающей среды. Как правило, самые важные ежедневные нагрузки под воздействием окружающей среды, которые испытывает строительная конструкция 22, представляют собой ветровые нагрузки, как описано выше. Например, сборные модули 20 могут испытывать максимальные отрицательные ветровые нагрузки приблизительно 9,6 кПа (200 фунтов/кв.фут), которые будут направлены на то, чтобы вырвать панель 34 из строительной конструкции 22, и положительные ветровые нагрузки приблизительно 6,2 кПа (130 фунтов/кв.фут), которые будут направлены на то, чтобы вдавить панель 34 в строительную конструкцию 22. Однако могут возникать и другие нагрузки под воздействием окружающей среды, такие как сейсмическая нагрузка, снеговая нагрузка, тепловая нагрузка и/или ударная нагрузка. Считается, что сборный модуль 20 также позволит снизить напряжение, возникающее под воздействием данных нагрузок в результате воздействия окружающей среды другого типа. Нагрузки в результате воздействия окружающей среды не эквивалентны собственному весу, который по существу представляет собой нагрузку, создаваемую компонентами сборного модуля 20.

Сборный модуль 20 по существу выполнен с возможностью соответствовать строительными нормам и правилам. Как правило, сборный модуль 20 соответствует требованиям по меньшей мере одного из следующих двух сводов строительных норм и правил: 1) Строительные нормы и правила штата Флорида в соответствии с протоколами TAS-201, TAS-202 и TAS-203; или 2) Строительные нормы и правила округа Майами-Дейд в соответствии с протоколами PA-201, PA-202 и PA-203. Строительные нормы и правила округа Майами-Дейд по существу считаются более жесткими, чем строительные нормы и правила штата Флорида. Сборный модуль 20 также может быть выполнен с возможностью соответствовать требованиям другим строительных норм и правил в других местоположениях, таких как округ Броуард, штат Флорида.

Для определенных местоположений строительных конструкций 22 зафиксированы жесткие требования строительных норм и правил. Например, для таких местоположений, как Флорида, характерны ураганы, которые включают ветра с высокой скоростью и, следовательно, сильные ветровые нагрузки, воздействующие на строительные конструкции 22. Кроме того, при таких сильных ветрах существует опасность ударной нагрузки на строительную конструкцию 22 под воздействием переносимых ветром обломков (или предметов). Таким образом, протокол TAS-201 относится к процедурам по проведению испытаний ударными нагрузками. Протокол TAS-202 относится к процедурам по проведению испытаний однородным статическим давлением воздуха. Протокол TAS-203 относится к процедурам по проведению испытаний циклическими нагрузками под воздействием давления ветра.

Протоколы PA-201, 202 и 203 аналогичны протоколам TAS штата Флорида, но применяются в округе Майами-Дейд, штат Флорида. Строительные нормы и правила округа Майами-Дейд по существу требуют, чтобы каждое наружное отверстие в жилом или административном здании имело защиту от переносимых ветром предметов во время ураганов. Такая защита включает ударопрочные продукты. Существует два типа ударопрочных продуктов: стойкие к ударам большими предметами и стойкие к ударам малыми предметами. Для испытания стойкости к ударам большими предметами на продукт, например, сборный модуль 20, воздействуют различными ударными нагрузками под воздействием деревянного предмета весом приблизительно 4,08кг (9 фунтов) размером ~5 на 10 см на 2,7 м (2 на 4 дюйма на 9 футов), двигающегося со скоростью ~55 км/ч (50 футов/с). Затем продукт испытывает нагрузку, имитирующую ураган, состоящую из 9000 циклов порывов ветра, создающих положительное и отрицательное давление (или +/- 4500 циклов). Для испытания стойкости к ударам малыми предметами на продукт воздействуют различными ударными нагрузками под воздействием 10 шариков подшипника, двигающихся со скоростью ~88 км/час (80 футов/с). Затем продукт испытывает ветровые нагрузки, состоящие из 9000 циклов. Как правило, сборные модули 20 соответствуют по меньшей мере требованиям по стойкости к ударам большими предметами, которые по существу представляют собой более жесткий стандарт по сравнению с требованиями к стойкости к ударам малыми предметами.

Следующие примеры, иллюстрирующие сборные модули, составляющие предмет настоящего изобретения, предназначены для иллюстрации, но ни в коей мере не ограничивают настоящее изобретение.

ПРИМЕРЫ

Изготовили первый и второй сборные модули настоящего изобретения для испытания различных физических характеристик. Каждый из сборных модулей включает панель, структурно вставленную в несущий элемент, более конкретно, в каркас из анодированного алюминия, и выполнен в конфигурации четырехсторонних систем остекления. Монтажный адгезив представляет собой силикон и имеет ширину крепления ~0,8 см (15/16 дюйма) и, более конкретно, имеет те же размеры и ориентацию, которые описаны выше в описании фигуры 8.

Монтажный адгезив доступен в продаже от компании Dow Corning и имеет характеристики, превышающие минимальные требования ETAG 002 «Руководство по техническому утверждению к использованию в Европе для систем остекления на основе монтажного уплотнителя (SSGS)» и ASTM C1184 «Технические нормативы для монтажных силиконовых уплотнителей». Характеристики монтажного адгезива измеряются в соответствии с ASTM C1135 «Стандартный метод испытания для определения разрывных характеристик сцепления монтажных уплотнителей». Данные характеристики измерили в трех испытаниях, результаты представлены ниже в таблице I.

(153,5)

(9,9)

(36,444)

(63,504)

(96,419)

(фунты/кв. дюйм)

(0,656)

(0,597)

(153,55)

Каждая из панелей включает внутреннее и наружное стекло из бесцветного закаленного стекла. Каждое из стекол имеет размер ~152,4 см на ~190,5 см (60 дюймов на 75 дюймов) и среднюю толщину ~0,48 см (3/16 дюйма). Между стеклами проложен промежуточный слой. Промежуточный слой имеет среднюю толщину приблизительно 0,23 см (0,090 дюйма). В первом сборном модуле промежуточный слой выполнен из поливинилбутираля (PVB). Во втором сборном модуле промежуточный слой выполнен из материала DupontTM SentryGlas® Plus (SGP).

Каждый сборный модуль испытывали на инфильтрацию воздуха, инфильтрацию влаги и конструкционные характеристики в соответствии со следующими стандартами ASTM: ASTM E330 «Стандартный метод испытания для определения конструкционных характеристик наружных окон, дверей, застекленных крыш и навесных наружных стен путем приложения статической разности однородных давлений воздуха» и ASTM E331 «Стандартный метод испытания для определения проникновения воды у наружных окон, застекленных крыш, дверей и навесных наружных стен путем приложения статической разности однородных давлений воздуха».

Инфильтрацию воздуха для каждого сборного модуля измерили при давлении как ~75, так и ~300 Па (1,57 и 6,24 фунтов/кв.фут). Измеримая инфильтрация воздуха для любого сборного модуля не была обнаружена. Инфильтрацию влаги для каждого сборного модуля испытывали при перепаде давления ~300 Па (6,24 фунтов/кв.фут) в течение 15 минут. Существенная инфильтрация влаги не была обнаружена. Конструкционные характеристики для каждого сборного модуля измерили при давлении ~7,2 кПа, ~9,6 кПа и ~14,4кПа (±150 фунтов/кв.фут, ±200 фунтов/кв.фут и ±300 фунтов/кв.фут). Разрушение панели, монтажного адгезива или несущего элемента в любом сборном модуле не было обнаружено. Каждый сборный модуль соответствует требованиям промышленных стандартов к характеристикам по отношению к инфильтрации воздуха, инфильтрации влаги и прочности конструкции.

Изготовили третий сборный модуль настоящего изобретения, аналогичный второму сборному модулю, но включающий панели бесцветного термически упрочненного стекла. Каждое из стекол имеет среднюю толщину ~0,635 см (1/4 дюйма). Сборный модуль испытывали в соответствии с ASTM E330 и ASTM E331, как описано выше. Сборный модуль также испытывали в соответствии с ASTM E1886 «Стандартный метод испытания для определения характеристик наружных окон, навесных наружных стен, дверей и систем защиты от ударных нагрузок, испытывающих ударные нагрузки от летящих предметов и находящихся под воздействием циклически изменяющихся перепадов давления». Разрушение панели, монтажного адгезива или несущего элемента в сборном модуле не было обнаружено. Сборный модуль соответствует требованиям промышленных стандартов к характеристикам по отношению к инфильтрации воздуха, инфильтрации влаги, прочности конструкции и устойчивости к ударным нагрузкам. На фигуре 8 представлены свойства монтажного адгезива, описанного выше.

Одно или более из описанных выше значений может варьироваться на ±5%, ±10%, ±15%, ±20%, ±25% и т.п., если вариация не выходит за рамки настоящего описания. Неожиданные результаты можно получить от каждого элемента группы Маркуша независимо от всех остальных элементов группы. Каждый элемент группы может рассматриваться по отдельности и/или в комбинации и создает достаточные основания для конкретных вариантов осуществления в рамках объема прилагаемой формулы изобретения. В настоящем документе в явной форме предусматривается объект изобретения всех комбинаций независимых и зависимых пунктов формулы изобретения, как однократно, так и многократно зависимых. Настоящее описание служит целям иллюстрации, включая скорее словесное описание, а не ограничение. С учетом описанного выше возможны многочисленные изменения и вариации настоящего описания, и описание может быть реализовано иными способами, чем конкретно описанные в настоящем документе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФАСАДНАЯ СИСТЕМА С ОБЛИЦОВОЧНЫМИ ПАНЕЛЯМИ ИЗ ФОТОЭЛЕКТРИЧЕСКИХ МОДУЛЕЙ | 2021 |

|

RU2803030C2 |

| ОКОННАЯ РАМНАЯ СИСТЕМА ДЛЯ СТЕКЛОПАКЕТА С ВАКУУМНОЙ ИЗОЛЯЦИЕЙ | 2015 |

|

RU2683360C2 |

| ФАСАДНАЯ СИСТЕМА С ОБЛИЦОВОЧНЫМИ ПАНЕЛЯМИ ИЗ ЗАКАЛЕННОГО СТЕКЛА | 2021 |

|

RU2803028C2 |

| ПАНЕЛЬНЫЙ ЭЛЕМЕНТ С РАМОЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2324800C2 |

| СФЕРИЧЕСКИЙ СБОРНО-РАЗБОРНЫЙ ЖИЛОЙ МОДУЛЬ | 2017 |

|

RU2659102C1 |

| МНОГОСЛОЙНОЕ ОСТЕКЛЕНИЕ, СОДЕРЖАЩЕЕ ЧУВСТВИТЕЛЬНЫЙ К ДАВЛЕНИЮ АДГЕЗИВ | 2016 |

|

RU2726536C2 |

| ЦЕНТРОБЕЖНЫЙ ГРОХОТ В СБОРЕ | 2015 |

|

RU2751421C1 |

| ЭЛЕМЕНТ МНОГОСЛОЙНОЙ ЛЕГКОЙ СТРОИТЕЛЬНОЙ ПАНЕЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2522359C2 |

| МНОГОСЛОЙНОЕ ОСТЕКЛЕНИЕ, СОДЕРЖАЩЕЕ НА ЕГО ВНЕШНЕЙ СТОРОНЕ АДГЕЗИВ, ЧУВСТВИТЕЛЬНЫЙ К ДАВЛЕНИЮ | 2016 |

|

RU2724762C2 |

| СПОСОБ СОЕДИНЕНИЯ ГИБКИХ ПЕЧАТНЫХ СХЕМ | 2015 |

|

RU2690179C2 |

Предложен сборный модуль для строительной конструкции, испытывающей нагрузку под воздействием окружающей среды, которая вызывает напряжение в указанном сборном модуле. Указанный сборный модуль содержит несущий элемент, панель, имеющую наружную поверхность и внутреннюю поверхность, отстоящую от указанной наружной поверхности, причем между указанными наружной и внутренней поверхностями находится окружающее ребро, причем указанная внутренняя поверхность указанной панели обращена к указанному несущему элементу и соединена с ним, причем между указанной внутренней поверхностью указанной панели и указанным несущим элементом образована полость, и монтажный адгезив, расположенный в указанной полости для соединения указанной панели с указанным несущим элементом. Указанный монтажный адгезив имеет первую соединяющую поверхность, обращенную к указанному несущему элементу, вторую соединяющую поверхность, отстоящую от указанной первой соединяющей поверхности и обращенную к указанной внутренней поверхности указанной панели, внешнюю периферийную поверхность между указанными первой и второй соединяющими поверхностями, расположенную смежно с указанным окружающим ребром указанной панели, и внутреннюю периферийную поверхность между указанными первой и второй соединяющими поверхностями и отстоящую от указанной внешней периферийной поверхности внутрь вдоль указанной панели относительно указанной внешней периферийной поверхности. Указанные первая и вторая соединяющие поверхности и указанные внешняя и внутренняя периферийные поверхности образуют сечение в форме по существу прямоугольной трапеции. Указанная внешняя периферийная поверхность имеет толщину (T1), проходящую от указанной внутренней поверхности указанной панели в направлении указанного несущего элемента, и указанная внутренняя периферийная поверхность имеет толщину (T2), также проходящую от указанной внутренней поверхности указанной панели в направлении указанного несущего элемента, причем T2 указанной внутренней периферийной поверхности больше T1 указанной внешней периферийной поверхности таким образом, что указанная первая соединяющая поверхность наклонена относительно указанной второй соединяющей поверхности, снижая тем самым напряжение в указанном сборном модуле из-за нагрузки под воздействием окружающей среды, которую испытывает строительная конструкция. Также сборный модуль для строительной конструкции, испытывающей нагрузку под воздействием окружающей среды, которая вызывает напряжение в указанном сборном модуле, причем указанный сборный модуль содержит несущий элемент, панель, имеющую наружную поверхность и внутреннюю поверхность, отстоящую от указанной наружной поверхности, причем между указанными наружной и внутренней поверхностями находится окружающее ребро, причем указанная внутренняя поверхность указанной панели обращена к указанному несущему элементу и соединена с ним, причем между указанной внутренней поверхностью указанной панели и указанным несущим элементом образована полость, монтажный адгезив, расположенный в указанной полости для соединения указанной панели с указанным несущим элементом. Указанный монтажный адгезив имеет первую соединяющую поверхность, обращенную к указанному несущему элементу и имеющую первую часть и вторую часть, смежную с указанной первой частью, причем между указанными первой и второй частями образован тупой угол, вторую соединяющую поверхность, отстоящую от указанной первой соединяющей поверхности и обращенную к указанной внутренней поверхности указанной панели, внешнюю периферийную поверхность между указанными первой и второй соединяющими поверхностями, расположенную смежно с указанным окружающим ребром указанной панели и указанной второй частью указанной первой соединяющей поверхности, и внутреннюю периферийную поверхность между указанными первой и второй соединяющими поверхностями и отстоящую от указанной внешней периферийной поверхности внутрь вдоль указанной панели относительно указанной внешней периферийной поверхности и смежную с указанной первой частью указанной первой соединяющей поверхности. Указанные первая и вторая соединяющие поверхности и указанные внешняя и внутренняя периферийные поверхности образуют сечение в форме по существу вогнутого многоугольника, и причем указанный монтажный адгезив имеет толщину (T1), проходящую от указанной внутренней поверхности указанной панели в направлении указанного несущего элемента между указанными первой и второй частями указанной первой соединяющей поверхности, указанная внутренняя периферийная поверхность имеет толщину (T2), также проходящую от указанной внутренней поверхности указанной панели в направлении указанного несущего элемента, и указанная внешняя периферийная поверхность имеет толщину (T3), также проходящую от указанной внутренней поверхности указанной панели в направлении указанного несущего элемента, причем T1 указанного монтажного адгезива меньше каждой из T2, T3 указанных внутренней и внешней периферийной поверхностей таким образом, что указанная первая соединяющая поверхность вогнута относительно указанной второй соединяющей поверхности, снижая тем самым напряжение в указанном сборном модуле из-за нагрузки под воздействием окружающей среды, которую испытывает строительная конструкция. 2 н. и 15 з.п. ф-лы, 18 ил.

1. Сборный модуль для строительной конструкции, испытывающей нагрузку под воздействием окружающей среды, которая вызывает напряжение в указанном сборном модуле, причем указанный сборный модуль содержит:

i) несущий элемент;

ii) панель, имеющую наружную поверхность и внутреннюю поверхность, отстоящую от указанной наружной поверхности, причем между указанными наружной и внутренней поверхностями находится окружающее ребро, причем указанная внутренняя поверхность указанной панели обращена к указанному несущему элементу и соединена с ним, причем между указанной внутренней поверхностью указанной панели и указанным несущим элементом образована полость; и

iii) монтажный адгезив, расположенный в указанной полости для соединения указанной панели с указанным несущим элементом, причем указанный монтажный адгезив имеет

первую соединяющую поверхность, обращенную к указанному несущему элементу,

вторую соединяющую поверхность, отстоящую от указанной первой соединяющей поверхности и обращенную к указанной внутренней поверхности указанной панели,

внешнюю периферийную поверхность между указанными первой и второй соединяющими поверхностями, расположенную смежно с указанным окружающим ребром указанной панели, и

внутреннюю периферийную поверхность между указанными первой и второй соединяющими поверхностями и отстоящую от указанной внешней периферийной поверхности внутрь вдоль указанной панели относительно указанной внешней периферийной поверхности,

причем указанные первая и вторая соединяющие поверхности и указанные внешняя и внутренняя периферийные поверхности образуют сечение в форме по существу прямоугольной трапеции, и

причем указанная внешняя периферийная поверхность имеет толщину (T1), проходящую от указанной внутренней поверхности указанной панели в направлении указанного несущего элемента, и указанная внутренняя периферийная поверхность имеет толщину (T2), также проходящую от указанной внутренней поверхности указанной панели в направлении указанного несущего элемента, причем T2 указанной внутренней периферийной поверхности больше T1 указанной внешней периферийной поверхности таким образом, что указанная первая соединяющая поверхность наклонена относительно указанной второй соединяющей поверхности, снижая тем самым напряжение в указанном сборном модуле из-за нагрузки под воздействием окружающей среды, которую испытывает строительная конструкция.

2. Сборный модуль по п.1, в котором указанная строительная конструкция примыкает вдоль по меньшей мере большей части указанной первой соединяющей поверхности указанного монтажного адгезива и указанная внутренняя поверхность указанной панели примыкает вдоль по меньшей мере большей части указанной второй соединяющей поверхности указанного монтажного адгезива.

3. Сборный модуль по п.1, в котором указанная наружная поверхность указанной панели свободна от указанного несущего элемента.

4. Сборный модуль по п.1, в котором указанный несущий элемент имеет внутреннюю стенку и внешнюю стенку, отстоящую от указанной внутренней стенки, причем между указанными внутренней и внешней стенками проходит соединяющее ребро таким образом, что между указанным соединяющим ребром и указанной внутренней стенкой образован тупой угол, а между указанным соединяющим ребром и указанной внешней стенкой образован острый угол, причем указанное соединяющее ребро примыкает к указанной первой соединяющей поверхности указанного монтажного адгезива.

5. Сборный модуль по пп.1 или 4, в котором указанный несущий элемент представляет собой экструзионный элемент каркаса, выбранный из группы, состоящей из вертикального бруса, верхнего бруса, нижнего бруса или их комбинации.

6. Сборный модуль по п.1, в котором указанный несущий элемент дополнительно образован первым несущим элементом и вторым несущим элементом, отстоящим от указанного первого несущего элемента, причем указанная панель проходит между каждым из указанных первого и второго несущих элементов и над ними, и соответственно указанный сборный модуль содержит

i) первый несущий элемент и второй несущий элемент, отстоящий от указанного первого несущего элемента;

ii) панель, имеющую наружную поверхность и внутреннюю поверхность, отстоящую от указанной наружной поверхности, причем между указанными наружной и внутренней поверхностями находится окружающее ребро, причем указанная панель проходит между каждым из указанных первого и второго несущих элементов и над ними, причем указанная внутренняя поверхность указанной панели обращена к каждому из указанных первого и второго несущих элементов и соединена с ними, причем между указанной внутренней поверхностью указанной панели и указанным первым несущим элементом образована полость, и между указанной внутренней поверхностью указанной панели и указанным вторым несущим элементом образована полость; и

iii) монтажный адгезив, расположенный в каждой из указанных полостей для соединения указанной панели с указанными первым и вторым несущими элементами, причем указанный монтажный адгезив имеет

первую соединяющую поверхность, обращенную к каждому из указанных первого и второго несущих элементов,

вторую соединяющую поверхность, отстоящую от указанной первой соединяющей поверхности и обращенную к указанной внутренней поверхности указанной панели,

внешнюю периферийную поверхность между указанными первой и второй соединяющими поверхностями, расположенную смежно с указанным окружающим ребром указанной панели, и

внутреннюю периферийную поверхность между указанными первой и второй соединяющими поверхностями и отстоящую от указанной внешней периферийной поверхности внутрь вдоль указанной панели относительно указанной внешней периферийной поверхности,

причем указанные первая и вторая соединяющие поверхности и указанные внешняя и внутренняя периферийные поверхности образуют сечение в форме по существу прямоугольной трапеции, и

причем указанная внешняя периферийная поверхность имеет толщину (T1), проходящую от указанной внутренней поверхности указанной панели в направлении каждого из указанных первого и второго несущих элементов, и указанная внутренняя периферийная поверхность имеет толщину (T2), также проходящую от указанной внутренней поверхности указанной панели в направлении каждого из указанных первого и второго несущих элементов, причем T2 указанной внутренней периферийной поверхности больше T1 указанной внешней периферийной поверхности таким образом, что указанная первая соединяющая поверхность наклонена относительно указанной второй соединяющей поверхности, снижая тем самым напряжение в указанном сборном модуле из-за нагрузки под воздействием окружающей среды, которую испытывает строительная конструкция.

7. Сборный модуль по п.6, дополнительно содержащий третий несущий элемент, проходящий между указанными первым и вторым несущими элементами, и четвертый несущий элемент, проходящий между указанными первым и вторым несущими элементами и отстоящий от указанного третьего несущего элемента, причем указанные первый, второй, третий и четвертый несущие элементы образуют четырехстороннюю конфигурацию.

8. Сборный модуль по п.7, в котором указанная панель также проходит между каждым из указанных третьего и четвертого несущих элементов и над ними, указанная внутренняя поверхность указанной панели обращена к каждому из указанных третьего и четвертого несущих элементов и соединена с ними, причем между указанной внутренней поверхностью указанной панели и указанным третьим несущим элементом образована полость, и между указанной внутренней поверхностью указанной панели и указанным четвертым несущим элементом образована полость.

9. Сборный модуль по п.8, в котором указанный монтажный адгезив также расположен в каждой из указанных полостей для соединения указанной панели также с указанными третьим и четвертым несущими элементами.

10. Сборный модуль по пп.7, 8 или 9, в котором каждый из указанных первого, второго, третьего и четвертого несущих элементов примыкает вдоль по меньшей мере большей части указанной первой соединяющей поверхности указанного монтажного адгезива и указанная внутренняя поверхность указанной панели примыкает вдоль по меньшей мере большей части указанной второй соединяющей поверхности указанного монтажного адгезива.

11. Сборный модуль по пп.7 или 8, в котором каждый из указанных первого и второго несущих элементов примыкает вдоль по меньшей мере большей части указанной первой соединяющей поверхности указанного монтажного адгезива и указанная внутренняя поверхность указанной панели примыкает вдоль по меньшей мере большей части указанной второй соединяющей поверхности указанного монтажного адгезива.