ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Это изобретение относится к усовершенствованному способу соединения гибких печатных схем (ГПС) друг с другом, и, в частности, к тепловому соединению двух ГПС с одинаковым шагом межсоединений.

УРОВЕНЬ ТЕХНИКИ

Многие электронные устройства, такие как портативные бытовые приборы и устройства отображения, содержат многочисленные независимые схемы. Например, смартфон может содержать схему для управления дисплеем и отдельную схему для приема и интерпретации сенсорного ввода данных пользователем. Такие схемы обычно должны быть присоединены к другим схемам и компонентам внутри устройства. Традиционные проводные соединения, как правило, в современных устройствах не применяются, особенно в портативных бытовых приборах, так как провода занимают много места внутри устройства и делают устройство толще, больше и тяжелее.

Вместо этого в таких устройствах часто используются анизотропные проводящие пленки (АПП) для электрического соединения схем с другими схемами, с панелью отображения устройства и с подложкой. АПП-соединение применялось для формирования электрических соединений между гибкими печатными схемами (ГПС) и подложками на стеклянной основе, используемыми во многих электронных устройствах (flex-to-glass). По мере того, как производящая бытовую электронику промышленность развивается в сторону применения гибких пластиковых подложек в устройствах, АПП-соединение также используется для формирования соединений между гибкими подложками и печатными платами (ПП) (гибкий элемент-на-плате) (flex-to-board), а также между гибкими подложками и гибкими печатными платами или другими гибкими подложками (гибкий элемент-на-гибком элементе) (flex-to-flex). АПП часто применяют для формирования таких электрических соединений, поскольку способ соединения является надежным, недорогим и пригодным для соединений с высокой плотностью, в частности, для областей применения с мелким шагом межсоединений, когда шаг составляет ≤100 мкм.

Базовую информацию об АПП-соединении можно найти в работах: Ге (Ge) и др., «Evaluation of Interposers in the ACF Bonding Process» («Оценка интерпозеров в процессе АПП-соединения»), Electronic Components and Technology Conference, Proceedings 56th («Труды 56-ой Конференции по электронным компонентам и технологии»), 2006, стр. 1499-1503; и Брэкеля (Brackell), «Achieving Interconnection with Pulse-Heated Bonding» («Создание межсоединения термоимпульсной сваркой»), Circuits Assembly, апрель 2000 года, стр. 46-50.

Хотя АПП широко применяется, в ситуациях, где шаг межсоединений (то есть, расстояние между соседними электродами/электрическими контактами) является очень мелким (например, ≤100 мкм), критично, чтобы верхний и нижний объекты, будучи соединяемыми, совмещались и оставались совмещенными во время процесса соединения. Заявитель настоящего изобретения выявил потребность в улучшении способа АПП-соединения для уменьшения несовмещения (рассогласования) межсоединений, в частности, для межсоединений с мелким шагом.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Вообще говоря, для формирования электрических соединений между компонентами применяются анизотропные проводящие клеи (адгезивы). АПП-адгезивы обычно наносят между двумя компонентами, и для отверждения адгезива между деталями и формирования прочного, долговечного электропроводного соединения прилагают давление и/или подводят тепло. Процесс АПП-соединения может быть использован, например, для присоединения электрических проводников на жидкокристаллических дисплеях (LCD) и прочих панелях отображения к печатным платам (ПП), которые содержат схему управления дисплеем, через гибкие ПП. АПП также применяется для образования соединений между гибким подложками, например, между двумя гибкими ПП. В традиционном процессе АПП-соединения формируют узел или структуру с соединением, которая содержит элементы, предназначенные для соединения друг с другом, и затем используют термокомпрессорную головку для приложения давления и/или подведения тепла к этому узлу. Поскольку термокомпрессорная головка находится в контакте с одной поверхностью узла, приложенное давление и подведенное тепло могут не распределяться равномерно по узлу, и АПП-адгезив может не отверждаться по всей площади соединяемой поверхности. Кроме того, термокомпрессорная головка находится ближе к одному из соединяемых элементов, чем к другому, что, в результате неравномерного распределения тепловой энергии по узлу, вызывает нагревание и расширение более близкого к термокомпрессорной головке элемента в большей степени, нежели элемента, отдаленного от термокомпрессорной головки. Это может вызывать несовмещение проводников на этих двух элементах. Например, если две гибкие ПП соединяют между собой с использованием АПП-процесса, одна гибкая ПП может расширяться в большей степени, чем другая, и электроды или токопроводящие дорожки печатных плат (ПП) становятся несовмещенными. Несовмещения нежелательны и могут, например, приводить к устройствам отображения, имеющим непригодные для управления дисплеи.

В традиционном процессе АПП-соединения между термокомпрессорной головкой и одним из двух соединяемых друг с другом элементов предусматривается одиночная прокладка. Типично, как упоминалось выше, термокомпрессорная головка прилагает давление и подводит тепло к узлу из компонентов. Узел обычно содержит первую подложку, вторую подложку, адгезив между двумя подложками и прокладку. Как правило, узел размещают на жесткой основе или держателе так, что узел сдавливается между термокомпрессорной головкой и основой/держателем во время процесса соединения. Прокладка представляет собой промежуточный слой между термокомпрессорной головкой и ближайшей из двух подложек. Как правило, прокладку формируют из упругого материала, более конкретно, из материала, который более упругий, чем держатель (который обязательно должен быть жестким/негибким) и термокомпрессорная головка (которая также обычно является негибкой). Прокладка может быть выполнена из материала, который имеет хорошую термостойкость. Таким образом, прокладка в общем содействует достижению равномерного распределения тепловой энергии по всему узлу и/или действует как механический буфер для приложения постоянного и однородного давления к этому узлу. Гибкая/упругая прокладка может вдавливать адгезив в зазоры между электродами/токопроводящими дорожками на упомянутых двух подложках для предотвращения возникновения полостей после отверждения. Однако подложка, которая является ближайшей к термокомпрессорной головке, все же может нагреваться сильнее, чем подложка, которая размещена дальше. В частности, основание/держатель, на котором размещается узел, не нагревается, и подложка, которая контактирует с основой (и которая размещена дальше от термокомпрессорной головки), может не нагреваться до такой же температуры, как другая подложка.

Таким образом, согласно первому аспекту настоящего изобретения, представлен способ формирования электрических соединений между первым множеством электрических проводников и вторым множеством электрических проводников, включающий: обеспечение первой прокладки на держателе; размещение первой подложки на держателе, причем первая сторона первой подложки находится в контакте с первой прокладкой, а вторая сторона первой подложки содержит первое множество электрических проводников; нанесение анизотропного проводящего (АП) связующего материала на первое множество электрических проводников; совмещение второй подложки с первой подложкой, причем первая сторона второй подложки содержит второе множество проводников, и причем второе множество проводников совмещают с первым множеством проводников таким образом, что АП-соединительный материал помещается между первой стороной первой подложки и первой стороной второй подложки; обеспечение второй прокладки на второй подложке; подведение тепла и приложение давления по второй прокладке с образованием АС-соединения между первым и вторым множеством проводников; причем первая и вторая прокладки выполнены из термостойкого и упругого материала для обеспечения возможности по существу равномерного приложения давления и подведения тепла по первому и второму множествам электрических проводников при образовании АС-соединения.

Способ не требует выполнения различных этапов в вышеупомянутом порядке, то есть вышеуказанное не подразумевает порядка изготовления. Например, АС-соединительный материал может быть нанесен между первой и второй подложками перед размещением узла на держателе.

Следующие признаки применимы ко всем аспектам изобретения.

Анизотропный проводящий (АП) связующий материал может быть предусмотрен в виде анизотропной проводящей пленки (АПП), как это обычно применяется для формирования электрических и механических соединений между электронными схемами и стеклянными подложками. Дополнительно или альтернативно, АС-материал может быть использован в форме пасты (ACP), как используется, в частности, для областей применения chip-on-flex (кристалл-на-гибком элементе).

Первую прокладку обеспечивают между основой/держателем и первой подложкой. Таким образом, между термокомпрессорной головкой, используемой для подведения тепла и приложения давления к узлу, и основой может быть сформирован симметричный узел или пакет. Первая и вторая прокладки могут исполнять одинаковые функции, то есть они обе могут действовать в качестве теплоизолятора (вследствие их термостойкости) и в качестве механического буфера (благодаря их относительной упругости/гибкости по сравнению с держателем и термокомпрессорной головкой), как было упомянуто выше. Первая прокладка преимущественно изолирует первую подложку от (холодного) основы, и позволяет тепловой энергии от термокомпрессорной головки распределяться по узлу так, что как первая, так и вторая подложки расширяются в одинаковой степени.

Термостойкий материал одной или обеих из первой и второй прокладок может иметь удельную теплопроводность в диапазоне от 0,5 Вт/м⋅К до 1,5 Вт/м⋅К.

Одна из первой и второй прокладок или обе могут быть выполнены из материала на основе силикона, такого как силиконовый (кремнийорганический) каучук. Эксперименты показали, что прокладки, выполненные из силиконового каучука, имеют желательную упругость и термостойкость для обеспечения возможности равномерного распределения тепла по узлу и приложения равномерного давления по этому узлу.

Одна из первой и второй прокладок или обе имеют толщину по меньшей мере 300 мкм.

Первая и вторая прокладки обе могут быть выполнены из первого материала, имеющего удельную теплопроводность в диапазоне от 0,5 Вт/м⋅К до 1,5 Вт/м⋅К, причем первая и вторая прокладки имеют по существу идентичную толщину.

Первая и вторая прокладки могут быть выполнены из одинакового материала и иметь одинаковую толщину. Эксперименты привели к выводу, что прокладки, выполненные из силиконового каучука и имеющие толщину ≥300 мкм (±100 мкм), приводят к равномерному теплопереносу по всему узлу. Множество электродов на первой и второй подложках могут выступать за пределы подложек, например, они могут выступать на 8 мкм от поверхности подложки. Таким образом важно, чтобы адгезив вдавливался в зазоры между смежными электродами, чтобы сформировать стабильное и прочное соединение. Эксперименты привели к выводу, что толщина прокладки влияет на способность к вдавливанию адгезива в эти зазоры, а толщина прокладки по меньшей мере 300 мкм содействует достижению этого.

В альтернативном варианте первая прокладка может быть выполнена из первого материала, а вторая прокладка может быть выполнена из второго материала, причем каждый из первого и второго материалов имеет удельную теплопроводность в диапазоне от 0,5 Вт/м⋅К до 1,5 Вт/м⋅К, и причем первая и вторая прокладки имеют по существу одинаковую толщину.

Одна из первой и второй подложек или обе могут быть гибкой печатной платой. Это благоприятным образом может обеспечить возможность изготовления гибкого устройства отображения, такого как гибкая панель отображения на основе LED/OLED (СИД/ОСИД). Подложка может быть выполнена из гибкого полимера, такого как поливинилхлорид (ПВХ), ПЭТФ (полиэтилентерефталат) или ПЭНФ (полиэтиленнафталат), термопластичный полиуретан (ТПУ), полиметилметакрилат (ПММА), ПК (поликарбонат), ПЭЭК (полиэфирэфиркетон), ПИ (полиимид), циклоолефиновый сополимер (ЦОС) или циклоолефиновый полимер (ЦОП).

Шаг межсоединений и первого множества электрических проводников, и второго множества электрических проводников может быть меньшим или равным 100 мкм.

Способ может предусматривать применение термокомпрессорной головки для нагревания узла до температуры, меньшей или равной 180°С, и приложения давления от приблизительно 2 МПа до 4 МПа.

Одна из первой и второй подложек или обе могут быть связаны с панелью отображения, которая может быть выполнена из гибкого материала.

Изобретение также представляет способ изготовления электронного устройства с использованием вышеописанного способа, причем электронное устройство содержит модуль отображения и/или сенсорный модуль, объединительную панель с активной или пассивной матрицей, соединитель гибкой печатной платы и печатную плату.

Модуль отображения может содержать электрофоретический дисплей (EPD), жидкокристаллический дисплей (LCD) или дисплей с активной матрицей на основе органических светоизлучающих диодов (AMOLED) и может быть гибким.

Сенсорная панель может представлять собой гибкий датчик изображения большой площади и может содержать массив органических фотодетекторов. Сенсорная панель может управляться гибкой объединительной панелью на основе тонкопленочных транзисторов (TFT), предпочтительно гибкой пластиковой объединительной панелью на основе органических TFT. Такая сенсорная панель может быть использована в многообразных вариантах применения, например: цифровое считывание изображения, «умная» упаковка, медицинское оборудование, биомедицинские диагностические устройства, дактилоскопическое сканирование и распознавание жестов. В TFT-матрице могут использоваться как неорганические, так и органические полупроводники.

Согласно дополнительному аспекту изобретения, представлена структура с соединением, содержащая: первое множество электрических проводников, обеспеченных на первой стороне первой подложки; второе множество электрических проводников, обеспеченных на первой стороне второй подложки; соединение из анизотропной проводящей пленки (АПП) между первым множеством электрических проводников и вторым множеством электрических проводников; первую прокладку, примыкающую ко второй стороне первой подложки; вторую прокладку, примыкающую ко второй стороне второй подложки; причем первая и вторая прокладки выполнены из термостойкого и упругого материала для обеспечения возможности по существу равномерного приложения давления и подведения тепла по первому и второму множествам электрических проводников при образовании АПП-соединения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение схематически иллюстрируется, в порядке примера, на сопроводительных чертежах, на которых:

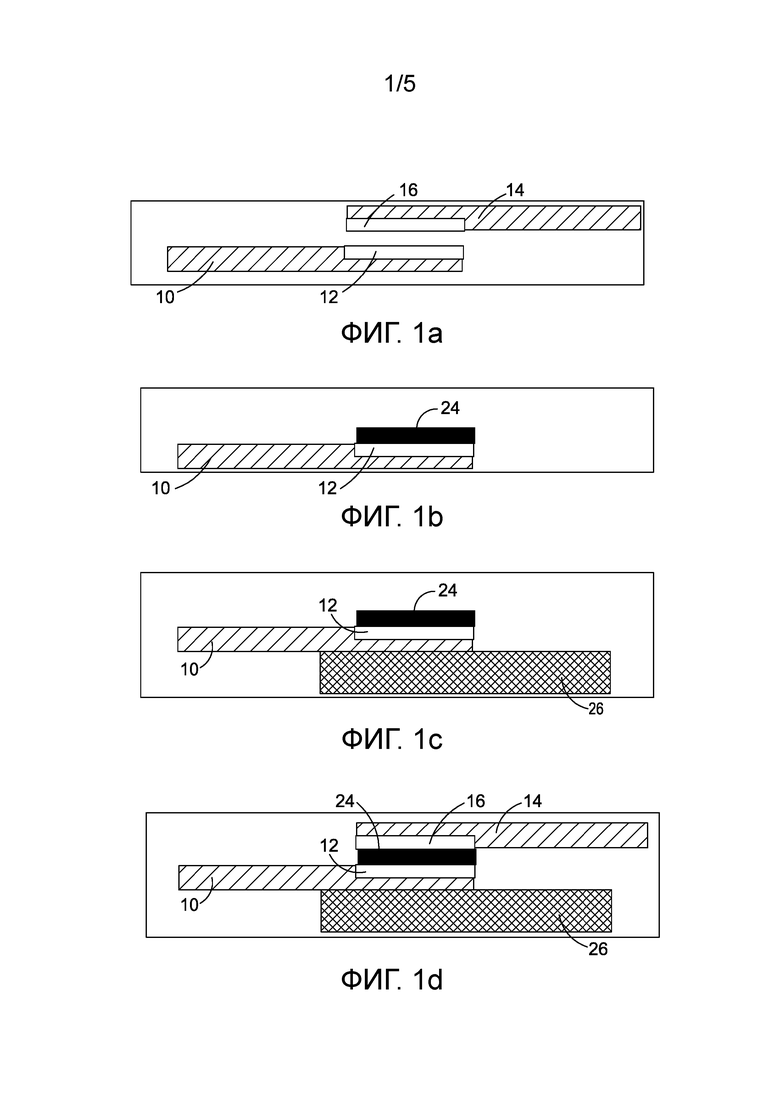

Фигуры 1а-1f показывают традиционный поэтапный процесс АПП-соединения двух гибких печатных схем;

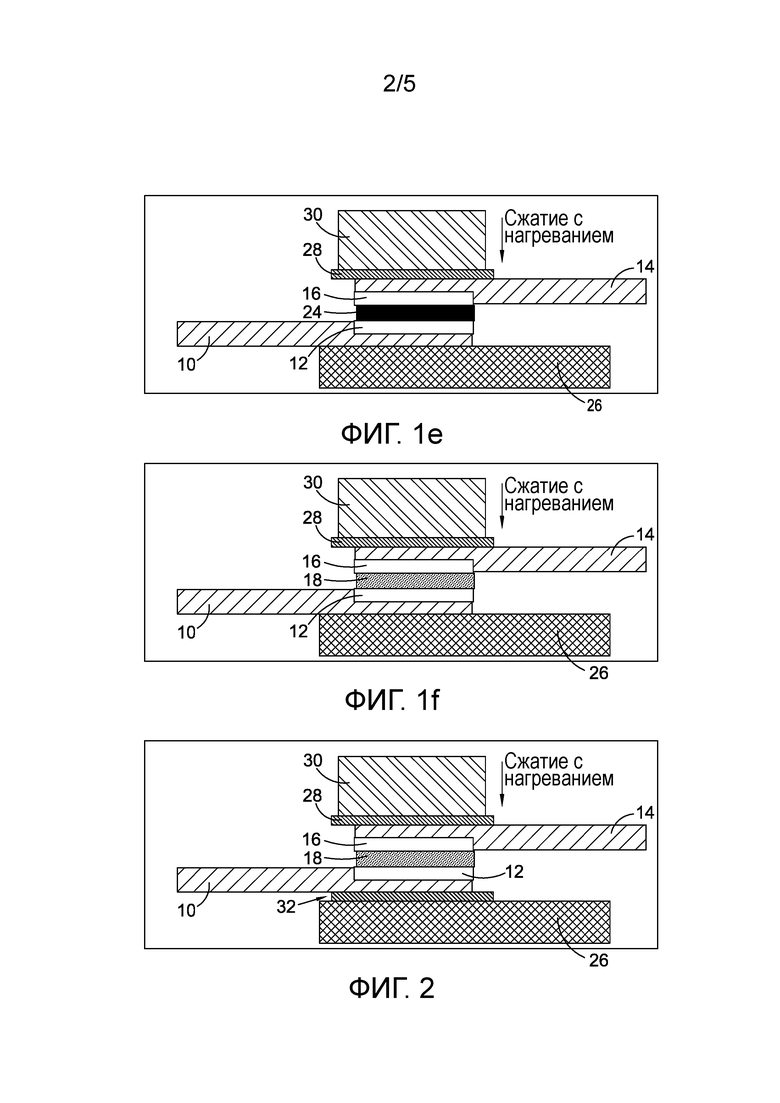

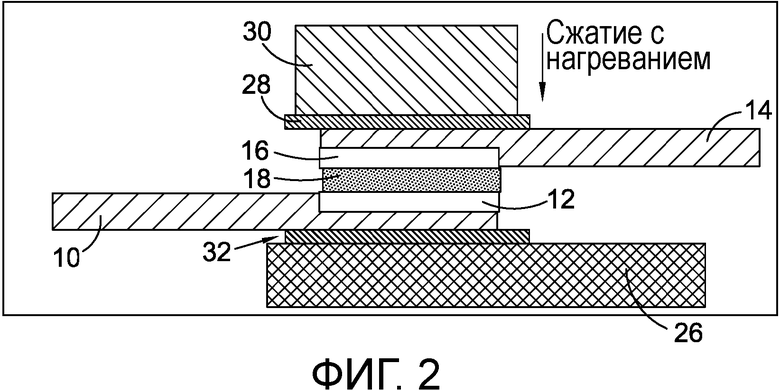

Фиг. 2 иллюстрирует способ АПП-соединения двух гибких печатных схем согласно варианту осуществления изобретения;

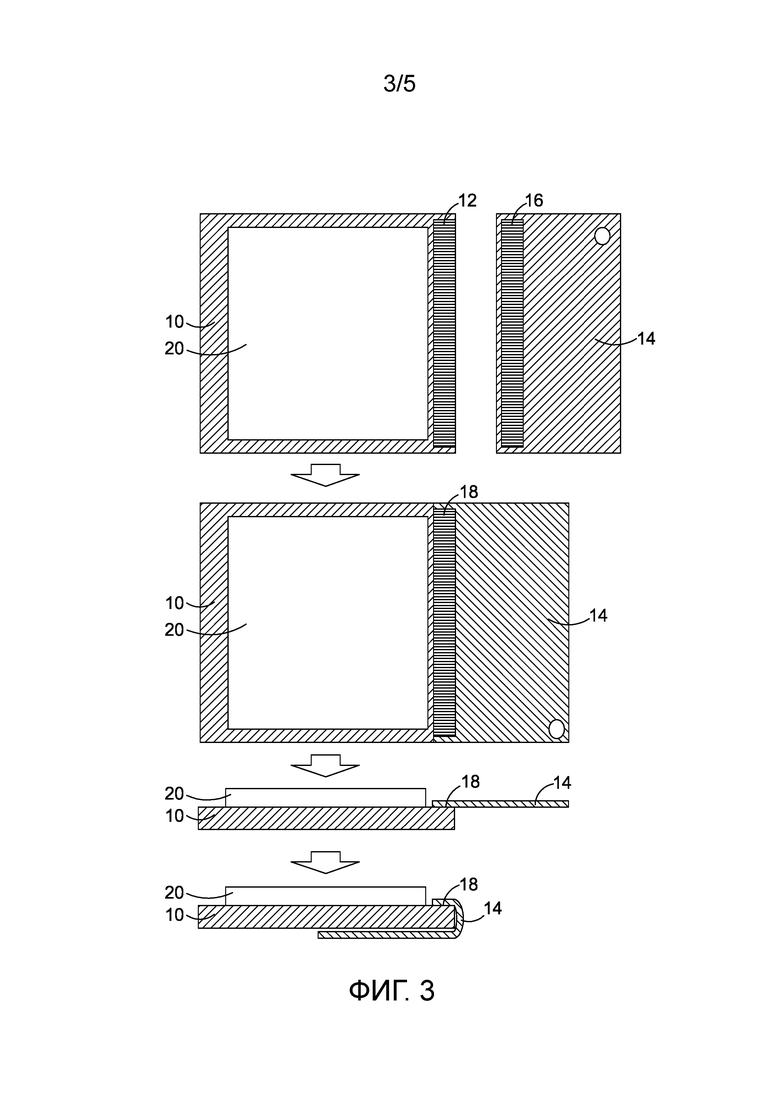

Фиг. 3 иллюстрирует примерное применение способа АПП-соединения согласно варианту осуществления изобретения;

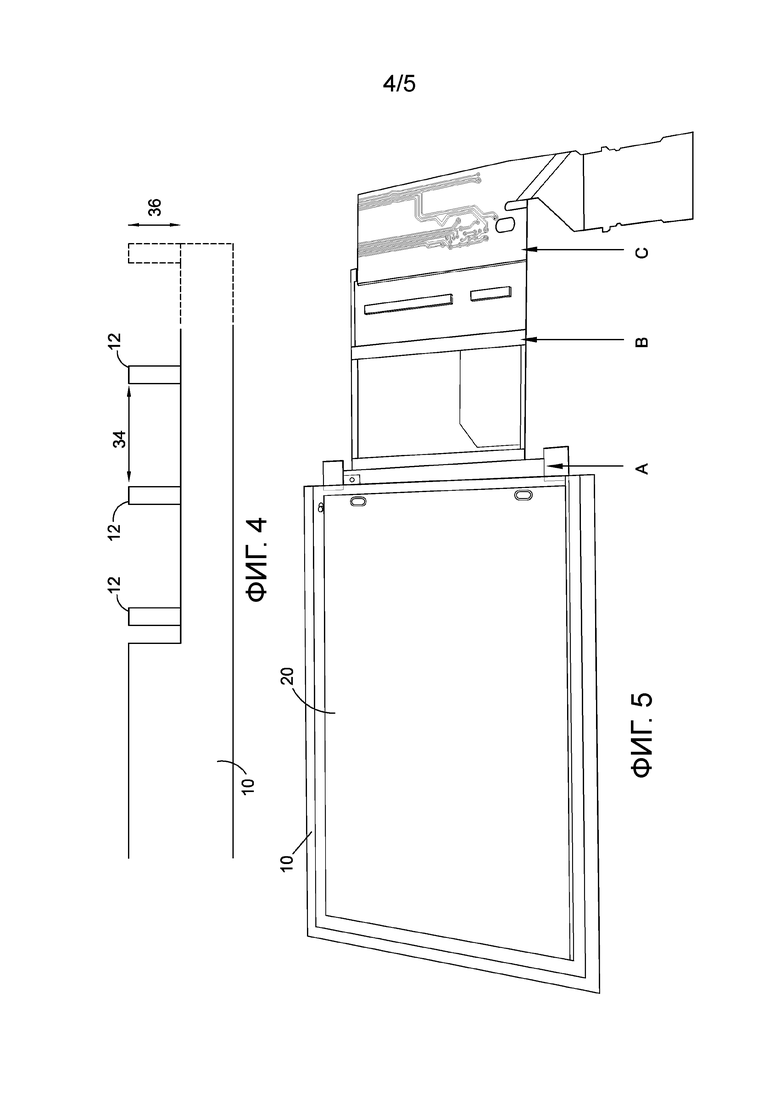

Фиг. 4 показывает увеличенный вид подложки, содержащей электрические проводники;

Фиг. 5 показывает дополнительный пример применения АПП-соединения; и

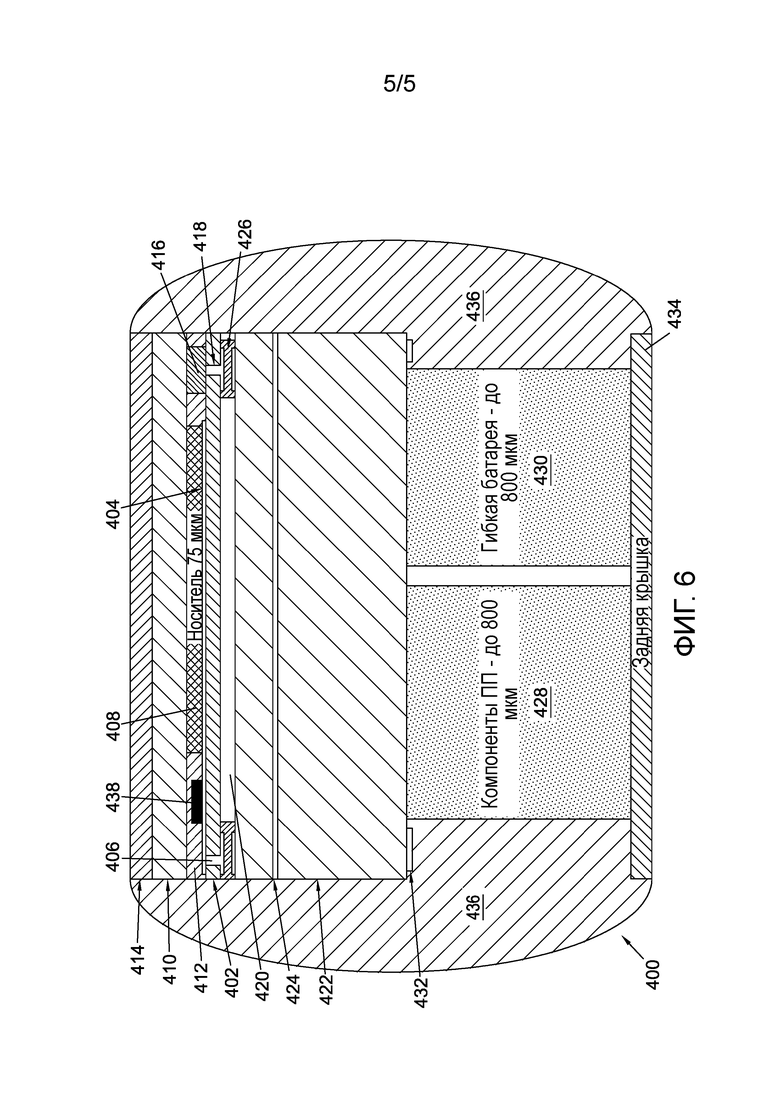

Фиг. 6 показывает подробный вид в вертикальном разрезе, проведенном через гибкую панель отображения, выполненную с использованием процесса АПП-соединения.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фигуры 1а-1f показывают традиционный поэтапный процесс АПП-соединения двух гибких печатных плат. Как упоминалось выше, АПП представляет собой адгезивную систему, используемую для формирования электрических и механических соединений между управляющими электронными схемами и подложками. АПП может быть применена для образования различных узлов, например, соединений типа flex-to-glass (гибкий элемент-на-стекле), flex-to-board (гибкий элемент-на-плате) и flex-to-flex (гибкий элемент-на-гибком элементе). АПП-межсоединения в особенности практичны для формирования соединений между гибкими печатными платами (ПП), где электроды имеют небольшую высоту и/или мелкий шаг межсоединений (который обеспечивает соединения с высокой плотностью).

Как правило, для АПП-соединения требуется сочетание подведения тепла и приложения давления к соединяемым объектам. В примерном процессе, показанном на Фигурах 1а-1f, первая (нижняя) подложка 10, имеющая множество электродов 12, должна быть присоединена во второй (верхней) подложке 14, имеющей множество электродов 16. Каждая из подложек 10, 14 может быть жесткой или гибкой и, в частности, может представлять собой гибкие печатные платы (ГПП). Гибкие ПП, обычно используемые в электронных устройствах, являются высокоплотными, то есть шаг межсоединений или расстояние между соседними электродами составляет ≤200 мкм или даже ≤100 мкм. Приведенное ниже описание и Фигуры 1а-1f не подразумевают порядка производственных этапов, а всего лишь иллюстрируют пример процесса АПП-соединения.

Как показано на Фиг. 1b, для процесса АПП-соединения требуется нанесение анизотропного проводящего материала или адгезива 24 поверх первого множества электродов 12. Анизотропный материал может представлять собой эпоксидную смолу или материал на акриловой основе. Нанесение может быть выполнено с использованием процесса АПП-наслоения, способом печати или иным путем. (Точные подробности методов изготовления, применяемых в процессе АПП-соединения, здесь не приводятся, но хорошо известны в области техники). Первая (нижняя) подложка 10 может быть размещена на основании или держателе 26 во время процесса соединения для стабильности. Эти основание/держатель могут представлять собой стеклянный или металлический блок, который может быть частью мало-, средне- или крупногабаритной производственной установки. В описываемом здесь процессе узел формируют на стеклянной основе 26, смотри Фиг. 1с.

Вторую (верхнюю) подложку 14 позиционируют поверх первой подложки 10 так, чтобы участки каждой подложки, которые должны быть соединены вместе, совмещались. Как показано на Фиг. 1d, множество электродов 12 на нижней подложке и множество электродов 16 на верхней подложке совмещают относительно друг друга, а адгезив 24 контактирует с обоими комплектами электродов. Для соединений с большим шагом (≥500 мкм) могут быть применены методы совмещения вручную, тогда как для мелкого шага (≤200 мкм) совмещение может быть выполнено с использованием видеокамер/оптических методов.

Как было упомянуто ранее, для процесса АПП-соединения требуется сочетание тепла и давления для формирования проводящих, стабильных межсоединений между двумя гибкими ПП. Термокомпрессорную головку 30 или подобное устройство часто используют на предварительной перед соединением стадии процесса для минимального нагревания, чтобы заставить адгезив стать липким (смотри Фиг. 1е). Подложки 10, 14 могут быть дополнительно совмещены во время предварительной перед соединением стадии так, чтобы электродные дорожки 14, 16 были совмещены.

Во время конечной стадии соединения процесса термокомпрессорная головка 30 подводит больше тепла к узлу и усиливает давление на него, чтобы сдавить узел и отвердить адгезив (Фиг. 1f). Теплоперенос от керамической или металлической термокомпрессорной головки 30 к адгезиву 24 часто неэффективен или неравномерен из-за теплопроводности материалов, толщины подложек и неровности поверхностей (например, смотри Ге (Ge) и др. (там же)). Прокладку 28 или граничный слой обычно обеспечивают на верху второй, верхней подложки 14. Прокладка 28 представляет собой промежуточный слой между термокомпрессорной головкой 30 и верхней подложкой 14 и помогает достигать равномерного распределения тепловой энергии по адгезиву 24, и/или действует как механический буфер для приложения постоянного и однородного давления на узел. Прокладка 28 также вдавливает адгезив в зазоры между электродными дорожками 14, 16. Термокомпрессия узла между термокомпрессорной головкой 30 и стеклянной основой 26 приводит к отверждению адгезива 24 и формированию АПП-соединения 18 между множеством электродов 12, 16 (смотри Фиг. 1f). Количество подводимого тепла зависит от количества тепловой энергии, необходимой, чтобы заставить адгезив течь поверх и между множества электродов 12, 16, и от энергии, требуемой для отверждения адгезива с образованием стабильного соединения. Количество тепла также может зависеть от формируемого узла и используемого адгезива.

Современные гибкие ПП имеют мелкий шаг межсоединений для обеспечения соединений с высокой плотностью. Фиг. 4 показывает увеличенное схематическое изображение гибкой ПП 10 с множеством электродов или электродных дорожек 12. Как показано на схематическом изображении, электроды 12 выступают из поверхности подложки 10. Современные гибкие ПП могут иметь высоту или толщину 36 электродов на уровне 8 мкм и шаг межсоединений 34 ≤200 мкм или даже ≤100 мкм. Таким образом, когда для образования соединений между гибкими ПП используют АПП-соединение, важно, чтобы адгезив покрывал электроды 12 и затекал в зазоры между электродами так, чтобы адгезив связывался с большой площадью поверхности и создавал стабильное и долговечное соединение. Кроме того, важно, чтобы электроды каждой гибкой ПП были совмещены.

Однако в традиционном процессе АПП-соединения, показанном на Фигурах 1а-1f, по мере того, как тепло подводится к узлу сверху, то есть с помощью термокомпрессорной головки 30, верхняя подложка 14 (которая находится ближе к термокомпрессорной головке, чем нижняя подложка 10) нагревается и расширяется. Это расширение верхней подложки 14 вызывает несовмещение между множеством электродов 12, 16 и приводит к неправильному соединению между двумя гибкими ПП.

Настоящая заявка представляет решение этой проблемы. Обратимся теперь на Фиг. 2, на которой проиллюстрирован способ АПП-соединения двух гибких печатных схем согласно варианту осуществления изобретения. Здесь в процессе АПП-соединения применяют вторую прокладку 32. Вторую прокладку 32 обеспечивают между направляющим шаблоном или стеклянной основой 26 и первой (нижней) подложкой 10. Таким образом, как показано на Фиг. 2, настоящее изобретение представляет симметричный узел или пакет между термокомпрессорной головкой 30 и стеклянным блоком 26. Вторую прокладку 32 предпочтительно формируют из гибкого и термостойкого (то есть изоляционного) материала. Вторая прокладка 32 выполняет такие же функции, как и первая, верхняя прокладка 28. Более конкретно, вторая прокладка 32 действует как теплоизолятор между первой подложкой 10 и стеклянным блоком 26 и как механический буфер. Стеклянный блок 26, как правило, холоднее, чем термокомпрессорная головка 30, и тем самым в традиционной конструкции, где стеклянный блок 26 и первая подложка 10 находятся в непосредственном контакте (смотри Фиг. 1f), первая подложка 10 может не нагреваться до такой же температуры, как вторая (верхняя) подложка 14. Следовательно, верхняя подложка расширяется, тогда как нижняя подложка - нет (или расширяется меньше, чем верхняя подложка), и электроды 12, 16 становятся несовмещенными. Таким образом, вторая прокладка благоприятным образом изолирует первую подложку от холодного стеклянного блока 26 и позволяет тепловой энергии от термокомпрессорной головки 30 распределяться по узлу так, что обе подложки 10 и 14 расширяются в одинаковой степени.

Кроме того, вторая прокладка 32 действует как механический буфер и обеспечивает возможность равномерного приложения давления к узлу, в особенности к нижней части узла. Когда давление прилагается к узлу термокомпрессорной головкой 30, гибкая прокладка 32 учитывает неровности в различных слоях узла и вдавливает электроды 12 в адгезив. Гибкость прокладки 32 благоприятным образом обуславливает погружение электродов в адгезив так, что адгезив вдавливается в зазоры между электродами, обеспечивая тем самым более стабильное соединение при отверждении адгезива.

Как было упомянуто выше, желательно, чтобы прокладки были выполнены из гибкого материала, предпочтительно материала с низкой теплопроводностью (то есть, теплоизолирующего). Материал может иметь удельную теплопроводность от приблизительно 0,5 Вт/м⋅К до 1,5 Вт/м⋅К. Однако, квалифицированному специалисту будет понятно, что может быть использован материал с иной удельной теплопроводностью, но который изолирует нижнюю подложку от более холодного направляющего шаблона/стеклянного блока ниже него. Прокладки 28, 32 могут быть сформироны из материала на основе силикона, такого, но без ограничения, как силиконовый каучук, который является гибким и теплоизолирующим материалом. Такие материалы, как Kapton и Teflon (фирмы RTM) являются гибкими и теплоизолирующими и тем самым могут быть применены для формирования прокладок 28, 32, хотя эксперименты привели к выводу, что, в отличие от прокладок на основе силикона, они не обеспечивают 100%-ого совмещения электродов.

Прокладки 28, 32 могут иметь по существу одинаковую толщину. В частности, эксперименты показали, что толщина прокладки ≥300 мкм (±100 мкм) приводит к равномерному теплопереносу в узле. Эксперименты также привели к выводу, что толщина прокладок менее 300 мкм недостаточна для однородного теплопереноса и приводит к несовмещенным электродам.

Во время процесса АПП-соединения термокомпрессорная головка 30 может прилагать давление между 2-4 МПа и создавать температуру ≤180°С в узле в течение ≤20 сек, чтобы отвердить адгезив и сформировать стабильное, долговечное соединение между подложками/гибкими ПП. (Точные давление, температура и продолжительность можно варьировать в зависимости от соединяемых подложек и/или АПП и используемого адгезива).

Первая прокладка 28 и вторая прокладка 32 могут быть выполнены из одинакового материала и могут иметь одинаковую толщину. Эксперименты показывают, что прокладки из идентичного типа материала и с одинаковой толщиной приводят к 100%-ному совмещению электродов.

Фиг. 3 иллюстрирует пример применения способа АПП-соединения. Здесь подложка 10 может быть объединительной панелью с активной матрицей (то есть матрицей тонкопленочных транзисторов или органических TFT), несущей множество схем возбуждения пикселей для управления панелью 20 отображения. Дополнительно или альтернативно, подложка 10 может быть объединительной панелью на основе TFT для управления сенсорной панелью. Сенсорная панель может состоять из массива фотодетекторов (или органических фотодетекторов), который может быть использован для ряда сфер применения, таких как: цифровое считывание изображения, «умная» упаковка, датчики для медицинского оборудования и биомедицинской диагностики и системы безопасности и мобильной коммерции (идентификация пользователя с помощью дактилоскопического сканирования). Сенсорная матрица (массив детекторов) может быть использована для придания бытовым электронным устройствам (например, ноутбукам, планшетам и смартфонам) функции распознавания жестов, которая может сделать ненужными традиционные устройства ввода данных, такие как мышь, клавиатуры и даже сенсорные экраны. В обоих примерах подложка 10 и дисплей/сенсорная панель 20 могут быть гибкими и могут быть выполнены из гибкого пластика. Таким образом, устройство отображения или датчик (например, датчик изображения с большой площадью) могут быть полностью гибкими.

Технология АПП-соединения может быть применена для связывания подложки 10 со второй подложкой 14, которая может содержать второй дисплей, логическую схему, сенсорную матрицу, электронные схемы для управления дисплеем или сенсорной панелью 20 или плату адаптера для AMOLED-дисплеев. Подложка 10 содержит множество электродов 12, а подложка 14 содержит множество электродов 16. Как показано на Фиг. 3, многие устройства отображения содержат дисплей 20, который связан с большой площадью подложки 10, а электроды или токопроводящие дорожки 12 ограничены относительно небольшой площадью на подложке, часто вдоль одного края объединительной панели. Таким образом, требуется мелкий шаг межсоединений между электродами/дорожками 12. Межсоединения между множеством электродов 12 и 16 выполнены с использованием АПП-соединения 18 с помощью вышеописанного процесса в отношении Фиг. 2. Вторая подложка 14 может быть выполнена из гибкого материала, такого как гибкий пластик (пластмасса). Если толщина второй подложки 14 является по существу тонкой, например, ≤75 мкм, вторая подложка 14 может быть полностью загнута за первую подложку 10, как показано, тем самым позволяя изготовить компактное (тонкое) электронное устройство и/или полностью гибкое устройство.

Процесс АПП-соединения по настоящей заявке может быть использован для формирования электрических и механических соединений во множестве узлов. Как было описано выше, процесс может быть применен для соединения друг с другом жесткой подложки и гибкой подложки и для соединения друг с другом двух гибких печатных плат. Фиг. 5 показывает дополнительный пример применения АПП-соединения. Здесь панель 20 отображения соединена с гибкой объединительной панелью/подложкой 10. АПП-соединения выполнены для соединения электродов на объединительной панели 10 с гибкой подложкой (соединение А), для формирования соединения flex-to-flex (гибкий элемент-на-гибком элементе) (соединение В) и для соединения гибкого компонента с гибкой ПП 14 (соединение С).

Обратимся теперь к Фиг. 6, на которой показан вид в вертикальном разрезе, проведенном через гибкую панель 400 отображения, на которой электронные компоненты устройства распределены по поверхности устройства на гибкой ПП и на которой электрические соединения могут быть выполнены между различными электронными компонентами устройства с использованием описанного выше процесса АПП-соединения.

Более конкретно, конструкция содержит подложку 402, обычно из пластика, такого как ПЭТФ (полиэтилентерефталат) или ПЭНФ (полиэтиленнафталат), на которой изготовлен тонкий слой пиксельной схемы с органической активной матрицей. Схема может содержать матрицу из органических (или неорганических) тонкопленочных транзисторов, например, как ранее было описано в наших документах WO01/47045, WO2004/070466, WO01/47043, WO2006/059162, WO2006/056808, WO2006/061658, WO2006/106365 и WO2007/029028. Вообще говоря, объединительная панель может быть изготовлена с использованием решений, основанных на методах нанесения рисунков, например, с помощью прямой печати, лазерной абляции или фотолитографии, для изготовления тонкопленочных транзисторов. Активные устройства могут иметь толщину порядка 5-10 мкм. Этот слой может иметь толщину порядка 50 мкм и имеет интегрированную оболочку (герметизацию). Этот слой подложки/объединительной панели несет ряды и столбцы, линии передачи данных и адресные проводящие дорожки 404, соединенные с задней частью подложки 402 межслойными соединениями 406. Здесь мы ссылаемся на переднюю часть, которая ориентирована к поверхности отображения данного устройства, и на заднюю часть, которая ориентирована к задней поверхности устройства.

Среда 408 отображения прикреплена к подложке 402, например, адгезивом. Среда отображения может представлять собой отражательную среду отображения (которая облегчает считывание при дневном свете), например, электрофоретическую среду отображения или электрофлюидную среду отображения. Там, где применяют электрофоретическую среду отображения, может быть обеспечен цветной дисплей при предусмотрении массива 410 цветных фильтров поверх среды отображения; необязательно это может также выполнять функцию оболочки. Дополнительно или альтернативно, поверх дисплея также может быть предусмотрен гидроизолирующий слой, например, содержащий полиэтилен и/или AclarTM (фторполимер, полихлортрифторэтилен-PCTFE). Толщина среды отображения может быть порядка 75 мкм, а толщина оболочки (герметизирующего слоя)/массива цветных фильтров может быть порядка 120 мкм.

Когда применяется электрофлюидный дисплей, например, типа, производимого фирмой Gamma Dynamics Inc., Огайо, США, массив цветных фильтров может отсутствовать. Использование электрофлюидного дисплея способствует улучшенным яркости/контрастности, а также почти частотам обновления видео данных на дисплее и высоким разрешениям, имеющим порядок 225 пикселей на дюйм.

Какая бы среда отображения ни применялась, может предусматриваться герметизация 412 кромки для герметизации края среды 408 отображения на кромке модуля отображения.

Поверх дисплея предусматривается фронтальное окно 414, например, содержащее тонкий слой ПММА (полиметилметакрилата) и имеющее толщину порядка 300 мкм, или ПЭТФ, или имеющее толщину порядка 75 мкм. Когда устройство является сенсорным, этот слой также может включать проводящие линии передачи в виде рядов и столбцов для сенсорной схемы и может применять металлические межсоединения в виде мелких линий передачи (FLM). Сенсорная схема может управляемой пальцем и/или стилусом. Соединение с сенсорным слоем может быть выполнено Z-осевой проводящей контактной площадкой 416, которая присоединяется к сенсорным электродам в окне 414 через CFA/ слой 410 оболочки (например, через межслойные соединения, не показано) и межслойные соединения 418 через подложку 402, приводя соединения сенсорной матрицы к контактным площадкам на задней стороне подложки 402.

Слой 420 адгезива присоединяет подложку 402 к гибкой ПП 422 (которая может включать схему 424 для индуктивного датчика в виде стилуса). Для соединений между контактными площадками на задней стороне подложки 402 и гибкой ПП применяют анизотропную проводящую пленку (АПП) 426, где соединения могут быть выполнены с использованием вышеописанного АПП-процесса со ссылкой на Фиг. 2. Иллюстрированная конструкция способствует исключению отдельного гидроизолирующего слоя под подложкой 402, хотя такой слой может быть введен, если желательно.

Гибкая ПП 422 несет электронные компоненты 428, например, компоненты поверхностного монтажа, и тонкопленочную гибкую полимерную батарею (аккумулятор) 430. ПП 422 может иметь толщину порядка 600 мкм, а компоненты/батарея имеют толщину до 800 мкм. Гибкая ПП 422 также несет проводящую рамку 432 вокруг границы устройства для индуктивной зарядки батареи 430.

Компоненты и батарея оснащены тонкой задней крышкой 434 (необязательной). Дисплей и ПП-модуль заключены в оболочку, например, с помощью заливочного материала на гелевой основе или герметизирующим материалом 436, который может заполнять все внутренние зазоры, простирающиеся вдоль кромки модуля отображения, поверх гибкой ПП, и присоединенной задней крышки 434.

Без сомнения, квалифицированный специалист может придумать многие другие эффективные альтернативы. Будет понятно, что изобретение не ограничивается описанными вариантами осуществления и охватывает модификации, очевидные квалифицированным специалистам в этой области техники и находящиеся в пределах сущности и объема прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕНСОРНАЯ ПАНЕЛЬ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2009 |

|

RU2506627C2 |

| УСТРОЙСТВО ОТОБРАЖЕНИЯ, ДИСПЛЕЙНАЯ ПАНЕЛЬ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2812951C1 |

| Проекционно-ёмкостная сенсорная панель и способ её изготовления | 2016 |

|

RU2695493C2 |

| ЭЛЕКТРОННОЕ УСТРОЙСТВО ДЛЯ ЧТЕНИЯ ДОКУМЕНТОВ | 2009 |

|

RU2516606C2 |

| УСТРОЙСТВА ДЛЯ ЧТЕНИЯ ЭЛЕКТРОННЫХ ДОКУМЕНТОВ | 2016 |

|

RU2708950C2 |

| УСТРОЙСТВА ДЛЯ ЧТЕНИЯ ЭЛЕКТРОННЫХ ДОКУМЕНТОВ | 2010 |

|

RU2586865C2 |

| АРХИТЕКТУРА СОЗДАНИЯ ГИБКИХ КОРПУСОВ | 2014 |

|

RU2623697C2 |

| СОВМЕЩЕННЫЕ ДИСПЛЕИ | 2014 |

|

RU2666210C2 |

| УСТРОЙСТВО ДИСПЛЕЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ПОДЛОЖКА АКТИВНОЙ МАТРИЦЫ | 2009 |

|

RU2479001C1 |

| ЕМКОСТНОЙ СЕНСОРНЫЙ ДАТЧИК, ИНТЕГРИРОВАННЫЙ С ПАНЕЛЬЮ ОКНА, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2463642C2 |

Изобретение относится к усовершенствованному способу соединения гибких печатных схем друг с другом, в частности, к тепловому соединению двух схем с одинаковым шагом межсоединений. Технический результат - улучшение способа АПП-соединения (соединения с помощью анизотропных проводящих пленок) для уменьшения несовмещения при формировании проводящих, стабильных межсоединений двух печатных плат (ПП), в частности, для межсоединений с мелким шагом. Результат достигается тем, что способ включает: обеспечение первой прокладки (32) на держателе (26), размещение первой подложки (10) на держателе, причем первая сторона первой подложки находится в контакте с первой прокладкой, а вторая сторона первой подложки содержит первое множество электрических проводников (12). Наносят АП-связующий материал (18) на первое множество электрических проводников, совмещают вторую подложку (14) с первой подложкой. При этом первая сторона второй подложки содержит второе множество проводников (16), и второе множество проводников совмещают с первым множеством проводников таким образом, что связующий АП-материал помещается между первой стороной первой подложки и первой стороной второй подложки. Обеспечивают вторую прокладку (28) на второй подложке, подводят тепло и прилагают давление ко второй прокладке с образованием АП-соединения между первым и вторым множествами проводников, при этом первая и вторая прокладки выполнены из термостойкого и упругого материала для обеспечения возможности по существу равномерного приложения давления и подведения тепла по первому и второму множествам электрических проводников при образовании АП-соединения. 4 н. и 15 з.п. ф-лы, 11 ил.

1. Способ формирования электрических соединений между первым множеством электрических проводников и вторым множеством электрических проводников, включающий:

обеспечение первой прокладки на держателе,

размещение первой подложки на держателе, причем первая сторона первой подложки находится в контакте с первой прокладкой, а вторая сторона первой подложки содержит первое множество электрических проводников,

нанесение анизотропного проводящего (АП) связующего материала на первое множество электрических проводников,

совмещение второй подложки с первой подложкой, причем первая сторона второй подложки содержит второе множество электрических проводников, и причем второе множество электрических проводников совмещают с первым множеством электрических проводников таким образом, что связующий АП-материал помещается между первой стороной первой подложки и первой стороной второй подложки,

обеспечение второй прокладки на второй подложке,

подведение тепла и приложение давления ко второй прокладке с образованием АП-соединения между первым и вторым множествами электрических проводников,

причем первая прокладка выполнена из первого термостойкого и упругого материала, а вторая прокладка выполнена из второго термостойкого и упругого материала для обеспечения возможности по существу равномерного приложения давления и подведения тепла по первому и второму множествам электрических проводников при образовании АП-соединения, и

причем первая и вторая прокладки имеют по существу одинаковую толщину, и при этом первая и вторая прокладки имеют толщину по меньшей мере 300 мкм.

2. Способ по п.1, причем каждый из первого и второго материалов первой и второй прокладок имеет коэффициент теплопроводности в диапазоне от 0,5 Вт/м⋅К до 1,5 Вт/м⋅К.

3. Способ по п. 1, причем по меньшей мере один из первого и/или второго материалов первой и второй прокладок представляет собой силиконовый каучук.

4. Способ по п. 1, причем по меньшей мере одна из первой и второй подложек представляет собой гибкую печатную плату.

5. Способ по п. 1, причем шаг межсоединений как первого множества электрических проводников, так и второго множества электрических проводников меньше или равен 100 мкм.

6. Способ по п. 1, причем тепло, подводимое ко второй прокладке, нагревает её до температуры, меньшей или равной 180°С.

7. Способ по п. 1, причем давление, прилагаемое ко второй прокладке, составляет от 2 МПа до 4 МПа.

8. Способ по п. 1, причем по меньшей мере одна из первой и второй подложек связана с панелью отображения.

9. Способ по п.8, причем панель отображения выполнена из гибкого материала.

10. Способ изготовления электронного устройства с использованием способа по любому из пп. 1-9, причем это электронное устройство содержит модуль отображения, объединительную панель с активной матрицей, соединитель гибкой печатной платы и печатную плату.

11. Способ изготовления электронного устройства по п. 10, причем модуль отображения содержит электрофоретический дисплей, жидкокристаллический дисплей (LCD) или дисплей с активной матрицей на основе органических светоизлучающих диодов (AMOLED).

12. Способ изготовления электронного устройства с использованием способа по любому из пп. 1-9, причем электронное устройство содержит сенсорную панель, гибкую объединительную панель на основе тонкопленочных транзисторов, соединитель гибкой печатной платы и печатную плату.

13. Способ изготовления электронного устройства по п. 12, причем сенсорная панель является гибкой и содержит матрицу фотодетекторов.

14. Структура с соединением, содержащая:

первое множество электрических проводников, обеспеченных на первой стороне первой подложки,

второе множество электрических проводников, обеспеченных на первой стороне второй подложки,

анизотропное проводящее (АП) соединение между первым множеством электрических проводников и вторым множеством электрических проводников,

первую прокладку, примыкающую ко второй стороне первой подложки,

вторую прокладку, примыкающую ко второй стороне второй подложки,

причем первая прокладка выполнена из первого термостойкого и упругого материала, а вторая прокладка выполнена из второго термостойкого и упругого материала для обеспечения возможности по существу равномерного приложения давления и подведения тепла по первому и второму множествам электрических проводников при образовании АП-соединения, и

причем первая и вторая прокладки имеют по существу одинаковую толщину, и при этом первая и вторая прокладки имеют толщину по меньшей мере 300 мкм.

15. Структура с соединением по п. 14, причем термостойкий материал первой и второй прокладок имеет коэффициент теплопроводности в диапазоне от 0,5 Вт/м⋅К до 1,5 Вт/м⋅К.

16. Структура с соединением по п. 14, причем шаг межсоединений как первого множества электрических проводников, так и второго множества электрических проводников меньше или равен 100 мкм.

17. Структура с соединением по п. 14, причем первая и вторая прокладки выполнены из силиконового каучука.

18. Структура с соединением по п. 14, причем по меньшей мере одна из первой и второй подложек представляет собой гибкую печатную плату.

19. Структура с соединением по п. 14, причем по меньшей мере одна из первой и второй подложек связана с панелью отображения.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| МОНТАЖНАЯ ПЛАТА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ДИСПЛЕЙНАЯ ПАНЕЛЬ И ДИСПЛЕЙНОЕ УСТРОЙСТВО | 2010 |

|

RU2510712C2 |

| УСТРОЙСТВО СХЕМНОЙ ПЛАТЫ И СПОСОБ ВЗАИМНОГО СОЕДИНЕНИЯ МОНТАЖНЫХ ПЛАТ | 2004 |

|

RU2308178C2 |

| МОДУЛЬ ПЛАТЫ И СПОСОБ ДЛЯ ЕГО ПРОИЗВОДСТВА | 2009 |

|

RU2454843C1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2019-05-31—Публикация

2015-04-27—Подача