УРОВЕНЬ ТЕХНИКИ, ПРЕДШЕСТВУЮЩИЙ ДАННОМУ ИЗОБРЕТЕНИЮ

Область техники, к которой относится изобретение

Настоящее изобретение относится к среде для печати.

Описание предшествующего уровня техники

В отношении осуществления в последнее время высокоскоростной печати изображений с применением струйного печатающего устройства или т.п., в дополнение к высокой способности к проявлению цвета изображения, высокая способность к впитыванию краски являлась желательной для среды для печати, на которую доставляется краска. Кроме того, высокая устойчивость к царапанию также являлась желательной для среды для печати, поскольку высокое усилие может прилагаться к среде для печати, когда среда для печати перемещается при высокой скорости.

До настоящего времени среду для печати, в которой поливиниловый спирт, имеющий силанольную группу (далее в данном документе также называемый «поливиниловый спирт (PVA), модифицированный силанолом»), используют в качестве связующего слоя для приема краски, исследовали с целью улучшения способности к впитыванию краски и устойчивости к царапанию среды для печати (см. выложенные заявки на патент Японии №№ 11-129611, 2013-022733, 2010-099991 и 2010-100976). Выложенные заявки на патент Японии №№ 11-129611, 2013-022733, 2010-099991 и 2010-100976 описывают среду для печати, которая включает слой для приема краски, содержащий коллоидный кремнезем, который является неорганическими частицами, и поливиниловый спирт (PVA), модифицированный силанолом.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Среда для печати в соответствии с особенностью данного изобретения включает основу и слой для приема краски. Слой для приема краски содержит частицы оксида алюминия, частицы кремнезема и связующее. Компонентный анализ среды для печати, выполняемый посредством рентгеновской фотоэлектронной спектроскопии наряду с тем, что травление выполняют со стороны поверхности к стороне основы в направлении, по существу перпендикулярном поверхности среды для печати, при применении газообразного аргона при приложении мощности 25,6 Вт (4 кВ × 6,4 мкА) при угле травления 45 градусов, предоставляет отношение количества Si, в расчете на элемент, к общему количеству Al и Si, в расчете на элементы, при времени травления 0 минут от 10 атомных процентов или более до 90 атомных процентов или менее, и отношение количества Si, в расчете на элемент, к общему количеству Al и Si, в расчете на элементы, при времени травления 5 минут 50 атомных процентов или более.

В соответствии с аспектом данного изобретения, возможно предоставление среды для печати, обладающей высокой устойчивостью к царапанию и высокой способностью к впитыванию краски и обладающей хорошей способностью к проявлению цвета изображения.

Другие особенности данного изобретения станут очевидными из представленного ниже описания типичных вариантов осуществления со ссылками на приложенные чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

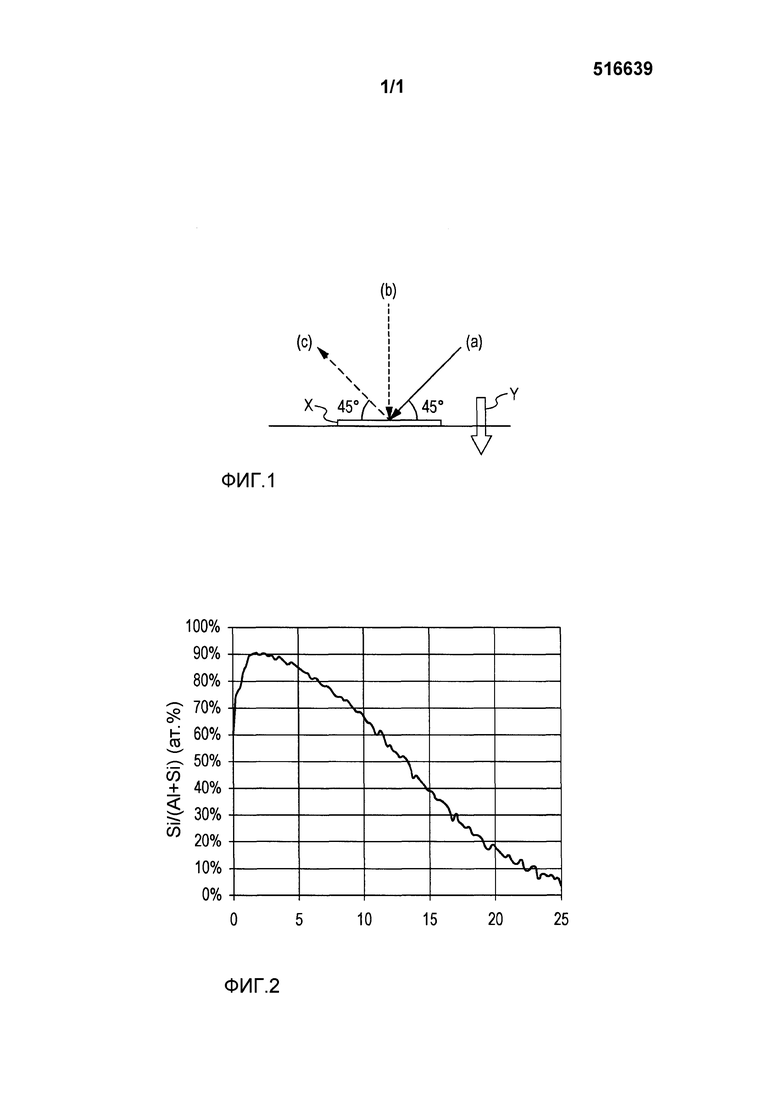

Фиг. 1 представляет собой схематический вид, иллюстрирующий аналитический метод компонентного анализа рентгеновской фотоэлектронной спектроскопией в данном изобретении.

Фиг. 2 представляет собой график, показывающий пример результатов компонентного анализа рентгеновской фотоэлектронной спектроскопией в данном изобретении.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

В соответствии с исследованиями, проведенными авторами данного изобретения, хотя среда для печати, описанная в выложенных заявках на патент Японии №№ 11-129611, 2013-022733, 2010-099991 и 2010-100976, обладала улучшенной устойчивостью к царапанию и улучшенной способностью к впитыванию краски, устойчивость к царапанию и способность к впитыванию краски не достигали уровней, которые являлись желательными в последние годы. В дополнение к этому, способность к проявлению цвета изображения также была низкой в некоторых случаях.

Данное изобретение предоставляет среду для печати, обладающую высокой устойчивостью к царапанию и высокой способностью к впитыванию краски и обладающую хорошей способностью к проявлению цвета изображения.

Данное изобретение будет теперь описано подробно при применении вариантов осуществления.

Авторы данного изобретения первоначально сосредоточили внимание на виде неорганических частиц, используемых в слое для приема краски, и провели исследования. В качестве результата было найдено, что важно применять частицы оксида алюминия или частицы кремнезема в качестве неорганических частиц для того, чтобы улучшить способность к впитыванию краски и способность к проявлению цвета изображения. Причина этого заключается в том, что частицы оксида алюминия и частицы кремнезема легко образуют пористую структуру, которая впитывает краску, и в том, что эти частицы обладают высокой прозрачностью, и, соответственно, способность к проявлению цвета изображения нарушается не легко.

Однако, когда частицы оксида алюминия или частицы кремнезема использовали по отдельности, в зависимости от свойств соответствующих частиц, устойчивость к царапанию, способность к впитыванию краски и способность к проявлению цвета изображения не могли быть достигнуты в некоторых случаях. Более конкретно, в случае, когда использовали лишь частицы оксида алюминия в качестве неорганических частиц в слое для приема краски, частицы оксида алюминия легко деформировались при воздействии на частицы механических напряжений, и достаточная устойчивость к царапанию могла не быть получена. С другой стороны, частицы кремнезема обладают тем качеством, что частицы кремнезема не деформируются легко при воздействии на частицы механических напряжений по сравнению с частицами оксида алюминия. Поэтому, в случае, когда использовали лишь частицы кремнезема в качестве неорганических частиц слоя для приема краски, устойчивость к царапанию была сравнительно высокой. Однако способность к впитыванию краски и способность к проявлению цвета изображения могли быть ухудшены по сравнению со случаем, когда использовали лишь частицы оксида алюминия.

Соответственно, авторы данного изобретения исследовали способ, в котором частицы оксида алюминия и частицы кремнезема были использованы в комбинации. Однако, в случае, когда частицы оксида алюминия и частицы кремнезема были равномерно диспергированы в слое для приема краски, хотя устойчивость к царапанию, способность к впитыванию краски и способность к проявлению цвета изображения были улучшены по сравнению со случаем, когда использовали лишь частицы оксида алюминия или частицы кремнезема, данные три эффекта не могли быть достигнуты при высоких уровнях.

Затем авторы данного изобретения сосредоточили внимание на состоянии распределения частиц оксида алюминия и частиц кремнезема в слое для приема краски и провели исследования. Более конкретно, в отношении среды для печати, включающей слои для приема краски, имеющие различные состояния распределения частиц, исследовали взаимосвязь между распределением и вышеуказанными тремя эффектами. Состояние распределения частиц оксида алюминия и частиц кремнезема в слое для приема краски оценивали следующим образом. Компонентный анализ выполняли рентгеновской фотоэлектронной спектроскопией, наряду с тем что травление выполняли со стороны поверхности к стороне основы среды для печати. Затем рассчитывали отношение количества Si, в расчете на элемент, к общему количеству Al и Si, в расчете на элементы (элемент Si/(элемент Al + элемент Si)). Подробности этого компонентного анализа, такие как условия измерения, будут описаны далее.

В качестве результата было найдено, что для среды для печати, в которой отношение элемент Si/(элемент Al + элемент Si) составляет от 10 атомных процентов или более до 90 атомных процентов или менее при времени травления 0 минут и 50 атомных процентов или более при времени травления 5 минут, могут быть достигнуты данные три эффекта при высоких уровнях.

Отношение элемент Si/(элемент Al + элемент Si) при «времени травления 0 минут» представляет распределение частиц оксида алюминия и частиц кремнезема на внешней поверхности среды для печати (слоя для приема краски). Отношение элемент Si/(элемент Al + элемент Si) при «времени травления 5 минут» представляет распределение частиц оксида алюминия и частиц кремнезема в области непосредственно внутри (со стороны основы) внешней поверхности среды для печати (слоя для приема краски). Более конкретно, величины отношения означают следующее. В слое для приема краски среды для печати, в которой три эффекта могут быть получены при высоких уровнях, на внешней поверхности слоя для приема краски частицы оксида алюминия и частицы кремнезема сосуществуют в конкретном отношении. В области непосредственно внутри внешней поверхности частицы оксида алюминия и частицы кремнезема имеют распределение, в котором количество частиц кремнезема является таким же, что и количество частиц оксида алюминия, или количество частиц кремнезема больше, чем количество частиц оксида алюминия. Хотя причина, по которой три эффекта могут быть достигнуты при высоких уровнях, когда слой для приема краски имеет вышеуказанное состояние распределения частиц оксида алюминия и частиц кремнезема, не ясна, авторы данного изобретения полагают, что причина заключается в следующем.

Область «времени травления 0 минут», а именно внешняя поверхность среды для печати (слоя для приема краски), является областью, где краска первоначально контактирует со средой для печати (слоем для приема краски), и является областью, где среда для печати (слой для приема краски) первой принимает внешние механические напряжения. Поэтому полагают, что эффекты могут быть достигнуты посредством присутствия частиц оксида алюминия, которые обладают более высокой способностью к впитыванию краски и более высокой способностью к проявлению цвета изображения, и частиц кремнезема, которые обладают более высокой устойчивостью к царапанию. Кроме того, когда частицы оксида алюминия и частицы кремнезема используют в комбинации, частицы оксида алюминия и частицы кремнезема являются агрегированными, и соответственно поры большего размера легко образуются по сравнению со случаем, когда частицы оксида алюминия или частицы кремнезема используют по отдельности. Полагают, что поскольку объем впитанной краски увеличивается посредством присутствия этих пор, способность к впитыванию краски дополнительно повышается.

С другой стороны, в области непосредственно внутри внешней поверхности слой для приема краски имеет распределение, в котором количество частиц кремнезема является таким же, что и количество частиц оксида алюминия, или количество частиц кремнезема больше, чем количество частиц оксида алюминия. А именно, слой для приема краски имеет распределение, в котором количество частиц кремнезема, которые обладают более высокой устойчивость к царапанию, не меньше, чем количество частиц оксида алюминия, которые обладают устойчивостью к царапанию, меньшей, чем частицы кремнезема. Полагают, что при таком распределении может поддерживаться высокая устойчивость к внешним механическим напряжениям, воздействующим на внешний слой.

Как описано выше, важным моментом в данном изобретении является то, что область, которая обычно рассматривается как единственная область вблизи внешней поверхности слоя для приема краски, рассматривают отдельно как «область внешней поверхности» и «область непосредственно внутри внешней поверхности», и что состояние распределения частиц оксида алюминия и частиц кремнезема в каждой из этих областей является определенным.

В соответствии с исследованиями, проведенными авторами данного изобретения, дополнительно было найдено, что, когда отношение количества Si, в расчете на элемент, к общему количеству Al и Si, в расчете на элементы, при времени травления 20 минут составляет 90 атомных процентов или менее, способность к впитыванию краски дополнительно увеличивается.

Эффекты данного изобретения могут быть достигнуты, когда вышеописанные конфигурации синергически действуют одна на другую в соответствии с механизмом, описанным выше.

[Среда для печати]

Среда для печати по данному изобретению содержит основу и по меньшей мере один слой для приема краски. В данном изобретении среда для печати может быть средой для печати струей краски, данную среду для печати используют в способе струйной печати.

В данном изобретении арифметическая средняя величина шероховатости Ra поверхности среды для печати, арифметическая средняя величина шероховатости Ra в соответствии с JIS В 0601:2001, составляет предпочтительно 0,13 мкм или менее. Кроме того, арифметическая средняя величина шероховатости Ra составляет более предпочтительно 0,05 мкм или более, и особенно предпочтительно 0,10 мкм или более. Примеры способа регулирования шероховатости поверхности среды для печати включают способ, в котором используют основу, покрытую полимером, валик, имеющий определенную шероховатость, прижимают к поверхности основы, покрытой полимером, и жидкий покровный материал для формирования слоя для приема краски (далее в данном документе также называемый как «жидкий покровный материал слоя для приема краски») затем наносят на поверхность, и способ, в котором валик, имеющий определенную шероховатость, прижимают к поверхности среды для печати.

Теперь будут описаны компоненты, составляющие среду для печати по данному изобретению.

<Основа>

Примеры материалов, которые могут быть использованы в качестве основы, включают бумагу, пленки, стекло и металлы. Среди них предпочтительно используют основу с использованием бумаги, так называемой бумаги-основы.

В случае, когда используют бумагу-основу, лишь бумага-основа может быть использована в качестве основы или бумага-основа, покрытая слоем полимера, может быть использована в качестве основы. В данном изобретении предпочтительно используют основу, включающую бумагу-основу и слой полимера. В таком случае слой полимера может быть предоставлен лишь на одной поверхности бумаги-основы, однако слой полимера предпочтительно предоставляют на обеих поверхностях бумаги-основы.

(Бумага-основа)

Бумагу-основу изготавливают при применении древесной целлюлозы в качестве основного исходного материала и необязательном добавлении синтетической имитации целлюлозы, состоящей из полипропилена или т.п. или синтетического волокна, состоящего из нейлона, сложного полиэфира или т.п., чтобы изготовить бумагу. Примеры древесной целлюлозы включают отбеленную крафт-целлюлозу древесины лиственных деревьев (LBKP), отбеленную сульфитную целлюлозу древесины лиственных деревьев (LBSP), отбеленную крафт-целлюлозу древесины хвойных деревьев (NBKP), отбеленную сульфитную целлюлозу древесины хвойных деревьев (NBSP), растворимую целлюлозу древесины лиственных деревьев (LDP), растворимую целлюлозу древесины хвойных деревьев (NDP), неотбеленную крафт-целлюлозу древесины лиственных деревьев (LUKP) и неотбеленную крафт-целлюлозу древесины хвойных деревьев (NUKP). Они могут быть использованы по отдельности или в комбинации двух или более видов, в соответствии с необходимостью. Среди этих различных видов древесной целлюлозы предпочтительно используют LBKP, NBSP, LBSP, NDP и LDP, которые все имеют высокое содержание коротковолокнистого компонента. Целлюлоза предпочтительно является химической целлюлозой (сульфатной целлюлозой или сульфитной целлюлозой), которая имеет низкое содержание примесей. Целлюлоза, подвергнутая отбеливающей обработке для улучшения степени белизны, является при этом предпочтительной. Шлихтующий агент, белый пигмент, агент для упрочнения бумаги, флуоресцентная добавка для придания блеска, водоудерживающий агент, диспергирующий агент, пластификатор и т.п. могут быть добавлены к бумаге-основе в соответствии с необходимостью.

В данном изобретении толщина бумаги-основы составляет предпочтительно от 50 мкм или более до 130 мкм или менее, и более предпочтительно от 90 мкм или более до 120 мкм или менее. В данном изобретении толщину бумаги-основы вычисляют посредством представленного ниже метода. Вначале поперечное сечение среды для печати вырезают микротомом, и поперечное сечение обследуют с помощью сканирующего электронного микроскопа. Затем измеряют толщины в произвольных 100 точках или более бумаги-основы и их среднюю величину принимают в качестве толщины бумаги-основы. Толщины других слоев в данном изобретении также вычисляют таким же методом.

В данном изобретении плотность бумаги-основы, плотность бумаги в соответствии с JIS P 8118, составляет предпочтительно от 0,6 г/см3 или более до 1,2 г/см3 или менее. Более того, плотность бумаги составляет более предпочтительно от 0,7 г/см3 или более до 1,2 г/см3 или менее.

(Слой полимера)

В данном изобретении в случае, когда бумагу-основу покрывают полимером, достаточно, чтобы слой полимера был предоставлен таким образом, чтобы покрывать часть поверхности бумаги-основы. Кроме того, степень покрытия слоем полимера (площадь поверхности бумаги-основы, покрытой слоем полимера/общая площадь поверхности бумаги-основы) составляет предпочтительно 70% или более, и более предпочтительно 90% или более. Степень покрытия слоем полимера особенно предпочтительно составляет 100%, а именно, особенно предпочтительно, чтобы вся площадь поверхности бумаги-основы была покрыта слоем полимера.

В данном изобретении толщина слоя полимера составляет предпочтительно от 20 мкм или более до 60 мкм или менее, и более предпочтительно от 35 мкм или более до 50 мкм или менее. В случае, когда слой полимера предоставляют на обеих поверхностях бумаги-основы, толщина каждого из слоев полимера на обеих поверхностях предпочтительно соответствует вышеуказанному интервалу.

Термопластичный полимер предпочтительно используют в качестве полимера в слое полимера. Примеры термопластичного полимера включают акриловые полимеры, акрил-силиконовые полимеры, полиолефиновые полимеры и стирол-бутадиеновые сополимеры. Среди этих полимеров предпочтительно используют полиолефиновые полимеры. В данном изобретении термин «полиолефиновый полимер» относится к полимеру, полученному при применении олефина в качестве мономера. Его конкретные примеры включают гомополимеры этилена, пропилена, изобутилена или т.п. и их сополимеры. Эти полиолефиновые полимеры могут быть использованы в отдельности или в комбинации двух или более полимеров, в соответствии с необходимостью. Среди них предпочтительно используют полиэтилен. В качестве полиэтилена предпочтительно используют полиэтилен низкой плотности (LDPE) и полиэтилен высокой плотности (HDPE).

В данном изобретении слой полимера может содержать белый пигмент, флуоресцентную добавку для придания блеска, ультрамариновый синий пигмент, и т.д. для того, чтобы регулировать непрозрачность, степень белизны и цветовой тон. Среди них белый пигмент является предпочтительно содержащимся, поскольку непрозрачность может быть улучшена. Примеры белого пигмента включают оксид титана со структурой рутила и оксид титана со структурой анатаза. В данном изобретении содержание белого пигмента в слое полимера составляет предпочтительно от 3 г/м2 или более до 30 г/м2 или менее. В случае, когда слой полимера предоставляют на обеих поверхностях бумаги-основы, общее содержание белого пигмента в двух слоях полимера предпочтительно соответствует вышеуказанному интервалу. Содержание белого пигмента в слое полимера составляет предпочтительно 25% по массе или менее по отношению к содержанию полимера. Когда содержание белого пигмента выше чем 25% по массе, стабильность дисперсии белого пигмента может не быть достигнута в достаточной мере.

В данном изобретении арифметическая средняя величина шероховатости Ra слоя полимера, арифметическая средняя величина шероховатости Ra в соответствии с JIS В 0601:2001, составляет предпочтительно 0,01 мкм или более и менее чем 5 мкм, и более предпочтительно 0,03 мкм или более и менее 4 мкм.

<Слой для приема краски>

В данном изобретении слой для приема краски включает частицы оксида алюминия, частицы кремнезема и связующее. В данном изобретении слой для приема краски, включающий частицы оксида алюминия, частицы кремнезема и связующее, является предпочтительно слоем для приема краски на внешней поверхности среды для печати. Кроме того, слой для приема краски может быть однослойным или многослойным, включающим два или более слоев. Слой для приема краски может быть предоставлен лишь на одной поверхности основы. В качестве альтернативы, слой для приема краски может быть предоставлен на обеих поверхностях основы. В данном изобретении слой для приема краски предпочтительно предоставляют на обеих поверхностях. Толщина слоя для приема краски на одной поверхности основы составляет предпочтительно от 10 мкм или более до 60 мкм или менее, и более предпочтительно от 15 мкм или более до 45 мкм или менее.

(Отношение количества элемента Si к общему количеству элемента Al и элемента Si)

Как описано выше, в данном изобретении, отношение количества Si, в расчете на элемент, к общему количеству Al и Si, в расчете на элементы, определяют проведением компонентного анализа рентгеновской фотоэлектронной спектроскопией наряду с тем, что травление выполняют со стороны поверхности к стороне основы в направлении, по существу перпендикулярном поверхности среды для печати. В среде для печати по данному изобретению отношение количества Si, в расчете на элемент, к общему количеству Al и Si, в расчете на элементы (элемент Si/(элемент Al + элемент Si)) при времени травления 0 минут составляет от 10 атомных процентов или более до 90 атомных процентов или менее, и отношение элемент Si/(элемент Al + элемент Si) составляет 50 атомных процентов или более при времени травления 5 минут. При времени травления 0 минут отношение составляет предпочтительно от 40 атомных процентов или более до 90 атомных процентов или менее, и более предпочтительно от 60 атомных процентов или более до 80 атомных процентов или менее. При времени травления 5 минут отношение составляет предпочтительно от 50 атомных процентов или более до 99 атомных процентов или менее, и более предпочтительно от 75 атомных процентов или более до 95 атомных процентов или менее. Кроме того, при времени травления 20 минут отношение составляет предпочтительно 90 атомных процентов или менее, более предпочтительно 80 атомных процентов или менее, и особенно предпочтительно от 15 атомных процентов или более до 50 атомных процентов или менее.

Метод компонентного анализа будет описан при ссылках на Фиг. 1. Вначале среду для печати нарезают, чтобы иметь заданный размер (в примерах данного изобретения, 1 см × 1 см). Таким образом, приготавливают образец X. После этого компонентный анализ выполняют посредством рентгеновской фотоэлектронной спектроскопии наряду с тем, что образец X травят при применении газообразного аргона. В данном изобретении фраза «травление выполняют со стороны поверхности к стороне основы в направлении, по существу перпендикулярном поверхности среды для печати» означает, что травление выполняют в направлении Y на Фиг. 1. Травление выполняют посредством применения газообразного аргона при приложении мощности 25,6 Вт (4 кВ × 6,4 мкА). Травление выполняют в заданной области (в примерах данного изобретения, 2 мм × 2 мм) в образце X при угле травления 45 градусов ((a) на Фиг. 1). В примерах данного изобретения, компонентный анализ рентгеновской фотоэлектронной спектроскопией выполняли следующим образом. Линию Kα (1486,7 эВ) Al использовали в качестве источника рентгеновского излучения, рентгеновское излучение применяли для образца X под направлением, перпендикулярном образцу X ((b) на Фиг. 1), и анализ выполняли при угле приема фотоэлектронов 45 градусов ((c) на Фиг. 1). Выходная мощность рентгеновского излучения составляла при этом 25 Вт (15 кВ × 1,7 мА), и пятно, имеющее диаметр ⌀ 100 мкм, использовали в качестве зоны измерения.

Фиг. 2 показывает результаты компонентного анализа. В графике, показанном на Фиг. 2, горизонтальная ось представляет время травления, а вертикальная ось представляет отношение количества Si, в расчете на элемент, к общему количеству Al и Si, в расчете на элементы (элемент Si/(элемент Al + элемент Si)).

Теперь будут описаны материалы, которые могут быть включены в слой для приема краски.

(Частицы оксида алюминия)

В данном изобретении средний размер первичных частиц оксида алюминия составляет предпочтительно от 5 нм или более до 50 нм или менее, более предпочтительно от 10 нм или более до 40 нм или менее и особенно предпочтительно от 10 нм или более до 30 нм или менее. В данном изобретении средний размер первичных частиц оксида алюминия представляет собой среднечисленный размер диаметров кругов, имеющих площади, равные площадям проекции первичных частиц оксида алюминия, когда частицы оксида алюминия обследуют с помощью электронного микроскопа. В этом случае измерение выполняют по меньшей мере в 100 местах или более.

В данном изобретении средний размер вторичных частиц оксида алюминия составляет предпочтительно от 10 нм или более до 1000 нм или менее, более предпочтительно от 30 нм или более до 300 нм или менее и особенно предпочтительно от 50 нм или более до 300 нм или менее. Средний размер вторичных частиц оксида алюминия может быть измерен методом динамического рассеяния света.

В данном изобретении примеры частиц оксида алюминия, используемых в слое для приема краски, включают гидрат оксида алюминия и тонкодисперсный оксид алюминия. В данном изобретении гидрат оксида алюминия и тонкодисперсный оксид алюминия предпочтительно используют в комбинации. Это обусловлено тем, что посредством применения гидрата оксида алюминия, которой обладает высокой способностью к проявлению цвета, и тонкодисперсного оксида алюминия, которой обладает высокой способностью к впитыванию краски, в комбинации, способность к впитыванию краски и способность к проявлению цвета могут быть реализованы при высоких уровнях по сравнению со случаем, когда гидрат оксида алюминия или тонкодисперсный оксид алюминия применяют по отдельности.

Гидрат оксида алюминия, который может быть подходящим образом использован в слое для приема краски, является гидратом, представленным формулой:

Al2O3-n(OH)2n·mH2O,

(где n представляет 0, 1, 2 или 3, m составляет от 0 или более до 10 или менее, предпочтительно от 0 или более до 5 или менее, однако m и n не равны нулю в одно и то же время). Следует заметить, что m может не представлять целое число, поскольку во многих случаях mH2O представляет устранимую водную фазу, которая не участвует в формировании кристаллической решетки. В дополнение к этому, m может достигать нуля, когда гидрат оксида алюминия нагревают.

В данном изобретении гидрат оксида алюминия может быть получен известным способом. Более конкретно, его примеры включают способ, в котором алкоксид алюминия гидролизуют, способ, в котором алюминат натрия гидролизуют, и способ, в котором водный раствор алюмината натрия нейтрализуют добавлением к нему водного раствора сульфата алюминия или хлорида алюминия.

Известные кристаллические структуры гидрата оксида алюминия включают аморфную форму, гиббсит и бемит в соответствии с температурой термообработки. Кристаллические структуры гидрата оксида алюминия могут быть проанализированы посредством рентгеновской дифрактометрии. В данном изобретении, среди них, предпочтительно используют аморфный гидрат оксида алюминия или гидрат оксида алюминия, имеющий структуру бемита. Его конкретные примеры включают гидрат оксида алюминия, описанный, например, в выложенных заявках на патент Японии №№ 7-232473, 8-132731, 9-66664 и 9-76628. Примеры коммерчески доступного гидрата оксида алюминия включают DISPERAL HP14 и HP18 (оба производства компании Sasol). Эти гидраты оксида алюминия могут быть использованы по отдельности или в комбинации двух или более видов, в соответствии с необходимостью.

В данном изобретении гидрат оксида алюминия предпочтительно имеет удельную поверхность от 100 м2/г или более до 200 м2/г или менее и более предпочтительно от 125 м2/г или более до 175 м2/г или менее, удельная поверхность при этом определена методом по БЭТ. Метод по БЭТ представляет собой метод, в котором молекулам или ионам, имеющим известный размер, предоставляют возможность адсорбирования на поверхности образца, и удельную поверхность образца измеряют на основании величины адсорбции. В данном изобретении удельная поверхность гидрата оксида алюминия, определенная методом по БЭТ, является величиной, полученной, когда газообразный азот используют в качестве газа, которому предоставляют возможность адсорбирования на гидрате оксида алюминия.

Оксид алюминия, используемый в слое для приема краски, предпочтительно является тонкодисперсным оксидом алюминия. Примеры такого тонкодисперсного оксида алюминия включают γ-оксид алюминия, α-оксид алюминия, δ-оксид алюминия, θ-оксид алюминия и χ-оксид алюминия. Среди них, с точки зрения оптической плотности изображения и способности к впитыванию краски, предпочтительно используют γ-оксид алюминия. Конкретные примеры тонкодисперсного оксида алюминия включают AEROXIDE Alu C, Alu 130 и Alu 65 (все производства компании EVONIK Industries).

В данном изобретении удельная поверхность тонкодисперсного оксида алюминия, определенная методом по БЭТ, составляет предпочтительно 50 м2/г или более, и более предпочтительно 80 м2/г или более. Удельная поверхность тонкодисперсного оксида алюминия составляет предпочтительно 200 м2/г или менее, и более предпочтительно 100 м2/г или менее. В данном изобретении удельная поверхность тонкодисперсного оксида алюминия, определенная методом по БЭТ, является величиной, полученной, когда газообразный азот используют в качестве газа, которому предоставляют возможность адсорбирования на тонкодисперсном оксиде алюминия.

Частицы оксида алюминия, используемые в данном изобретении, могут быть примешаны в жидком покровном материале слоя для приема краски в виде водной жидкой дисперсии. Кислота может быть использована в качестве диспергирующего агента для водной жидкой дисперсии. Сульфоновую кислоту, представленную формулой ниже, предпочтительно используют в качестве кислоты, поскольку может быть получен эффект сдерживания размывания изображения:

R-SO3H,

(где R представляет любую одну группу из атома водорода, алкильной группы, имеющей от 1 до 4 атомов углерода, или алкенильной группы, имеющей от 1 до 4 атомов углерода, и R может быть замещена оксогруппой, атомом галогена, алкоксигруппой или ацильной группой). В данном изобретении содержание кислоты составляет предпочтительно от 1,0% по массе или более до 2,0% по массе или менее, и более предпочтительно от 1,2% по массе или более до 1,6% по массе или менее по отношению к содержанию частиц оксида алюминия.

В случае, когда гидрат оксида алюминия и тонкодисперсный оксид алюминия используют в качестве частиц оксида алюминия в комбинации, содержание (% по массе) гидрата оксида алюминия, содержащегося в слое для приема краски, больше предпочтительно в 1,5 раза или более до 9,0 раз или менее содержания (% по массе) тонкодисперсного оксида алюминия в массовом отношении.

(Частицы кремнезема)

В данном изобретении средний размер первичных частиц кремнезема составляет предпочтительно от 5 нм или более до 100 нм или менее. В данном изобретении средний размер первичных частиц кремнезема представляет собой среднечисленный размер диаметров кругов, имеющих площади, равные площадям проекции первичных частиц кремнезема, когда частицы кремнезема обследуют с помощью электронного микроскопа. В этом случае измерение выполняют по меньшей мере в 100 местах или более.

В данном изобретении средний размер вторичных частиц кремнезема составляет предпочтительно от 10 нм или более до 1000 нм или менее, более предпочтительно от 30 нм или более до 300 нм или менее и особенно предпочтительно от 50 нм или более до 300 нм или менее. Средний размер вторичных частиц кремнезема может быть измерен методом динамического рассеяния света.

Примеры частиц кремнезема включают кремнезем от мокрого процесса и тонкодисперсный кремнезем (от сухого процесса). Примеры кремнезема от мокрого процесса включают кремнезем от гель-процесса, полученный выполнением кислотного расщепления силиката, чтобы получить активный кремнезем, умеренной полимеризации активного кремнезема и последующего превращения в гель полимеризованного кремнезема; кремнезем от процесса преципитации, полученный дополнительным осаждением кремнезема от гель-процесса; и коллоидный кремнезем, полученный полимеризацией активного кремнезема в форме коллоидных частиц.

Примеры тонкодисперсного кремнезема (от сухого процесса) включают кремнезем, полученный способом (пламенным гидролизом), в котором галогенид кремния гидролизуют в паровой фазе при высокой температуре; и кремнезем, полученный способом (электродуговым процессом), в котором кварцевый песок и кокс нагревают, восстанавливают и газифицируют посредством дуги в электрической печи, и газ окисляют воздухом.

В данном изобретении, с точки зрения улучшения устойчивости к царапанию, предпочтительно используют коллоидный кремнезем. Среди различных видов коллоидного кремнезема предпочтительным является сферический коллоидный кремнезем, поскольку коллоидный кремнезем обладает высокой устойчивостью к царапанию и, кроме того, более высокой прозрачностью, и, соответственно, способность к проявлению цвета изображения улучшается. В данном документе термин «сферический» означает, что, когда частицы коллоидного кремнезема (от 50 частиц или более до 100 частиц или менее) обследуют с помощью сканирующего электронного микроскопа, отношение b/a средней величины малой оси b к средней величине большой оси a находится в интервале от 0,80 или более до 1,00 или менее. Отношение b/a составляет более предпочтительно от 0,90 или более до 1,00 или менее и особенно предпочтительно от 0,95 или более до 1,00 или менее. Кроме того, предпочтительным является сферический катионоактивный коллоидный кремнезем. Конкретные примеры сферического катионоактивного коллоидного кремнезема включают SNOWTEX AK и SNOWTEX AK-L (производства компании Nissan Chemical Industries Ltd.).

Средний размер первичных частиц коллоидного кремнезема составляет предпочтительно от 30 нм или более до 100 нм или менее. Когда средний размер первичных частиц меньше чем 30 нм, эффект улучшения способности к впитыванию краски может не быть достигнут в достаточной мере. Когда средний размер первичных частиц больше чем 100 нм, прозрачность уменьшается, и эффект улучшения способности к проявлению цвета изображения может не быть достигнут в достаточной мере.

В данном изобретении помимо частиц оксида алюминия и частиц кремнезема могут быть включены другие неорганические частицы. Примеры неорганических частиц включают частицы, состоящие из диоксида титана, цеолита, каолина, талька, гидротальцита, оксида цинка, гидроксида цинка, силиката алюминия, силиката кальция, силиката магния, оксида циркония и гидроксида циркония.

В данном изобретении содержание неорганических частиц в слое для приема краски составляет предпочтительно от 50% по массе или более до 98% по массе или менее и более предпочтительно от 70% по массе или более до 96% по массе или менее. В данном документе термин «содержание неорганических частиц» относится к общему содержанию частиц оксида алюминия, частиц кремнезема и других неорганических частиц. В частности, общее содержание частиц оксида алюминия и частиц кремнезема в слое для приема краски составляет предпочтительно от 50% по массе или более до 98% по массе или менее и более предпочтительно от 70% по массе или более до 96% по массе или менее.

(Связующее)

В данном изобретении слой для приема краски содержит связующее. В данном изобретении термин «связующее» относится к материалу, который может связывать неорганические частицы, такие как частицы оксида алюминия и частицы кремнезема, и формировать покрытие.

В данном изобретении, с точки зрения способности к впитыванию краски, содержание связующего в слое для приема краски составляет предпочтительно 50,0% по массе или менее, и более предпочтительно 30,0% по массе или менее по отношению к содержанию неорганических частиц. С точки зрения способности к связыванию слоя для приема краски, доля составляет предпочтительно 5,0% по массе или более, и более предпочтительно 8,0% по массе или более. В частности, содержание связующего составляет предпочтительно от 8,0% по массе или более до 30,0% по массе или менее по отношению к общему содержанию частиц оксида алюминия и частиц кремнезема.

Примеры связующего включают крахмалы, такие как окисленный крахмал, простой эфир крахмала и сложный эфир крахмала; латексы стирол-бутадиеновых сополимеров, акрилонитрил-бутадиеновых сополимеров или т.п.; поливиниловый спирт и производные поливинилового спирта; казеин; желатин; карбоксиметилцеллюлозу; поливинилпирролидон; полиуретановые полимеры, винилацетат и ненасыщенные сложнополиэфирные полимеры. Эти связующие могут быть использованы по отдельности или в комбинации двух или более связующих, в соответствии с необходимостью.

Среди вышеуказанных связующих предпочтительно используют поливиниловый спирт и производные поливинилового спирта. Примеры производных поливинилового спирта включают катион-модифицированный поливиниловый спирт, анион-модифицированный поливиниловый спирт, поливиниловый спирт, модифицированный силанолом, и поливинилацеталь. В данном изобретении связующим особенно предпочтительно является поливиниловый спирт, модифицированный силанолом. Как описано выше, в данном изобретении термин «поливиниловый спирт, модифицированный силанолом» относится к «поливиниловому спирту, имеющему силанольную группу». Посредством применения поливинилового спирта, модифицированного силанолом, может быть эффективным образом получена среда для печати, которая удовлетворяет определенному отношению количества Si, в расчете на элемент, к общему количеству Al и Si, в расчете на элементы.

Поливиниловый спирт может быть синтезирован посредством, например, омыления поливинилацетата. Степень омыления поливинилового спирта составляет предпочтительно от 80 мол.% или более до 100 мол.% или менее и более предпочтительно от 85 мол.% или более до 98 мол.% или менее. Следует заметить, что термин «степень омыления» относится к доле числа молей гидроксильных групп, образованных реакцией омыления, когда поливиниловый спирт получают омылением поливинилацетата. В данном изобретении величину, измеренную в соответствии с методом, описанным в JIS-K6726, используют в качестве степени омыления. Средняя степень полимеризации поливинилового спирта составляет предпочтительно 2000 или более и более предпочтительно от 2000 или более до 5000 или менее. В данном изобретении средневязкостную степень полимеризации, определенную методом, описанным в JIS-K6726, используют в качестве средней степени полимеризации.

При приготовлении жидкого покровного материала слоя для приема краски, поливиниловый спирт или производное поливинилового спирта предпочтительно используют в форме водного раствора. В таком случае содержание поливинилового спирта или производного поливинилового спирта в водном растворе составляет предпочтительно от 3% по массе или более до 20% по массе или менее.

(Сшивающий агент)

В данном изобретении слой для приема краски дополнительно предпочтительно содержит сшивающий агент. Примеры сшивающего агента включают альдегидные соединения, меламиновые соединения, изоцианатные соединения, соединения циркония, амидные соединения, соединения алюминия, борные кислоты и бораты. Эти сшивающие агенты могут быть использованы в отдельности или в комбинации двух или более соединений, в соответствии с необходимостью. В частности, когда поливиниловый спирт или производное поливинилового спирта используют в качестве связующего, среди сшивающих агентов, указанных выше, предпочтительно используют борные кислоты и бораты.

Примеры борной кислоты включают ортоборную кислоту (H3BO3), метаборную кислоту и диборную кислоту. Борат может являться водорастворимой солью борной кислоты. Ее примеры включают соли щелочных металлов и борной кислоты, такие как натриевая соль борной кислоты и калиевая соль борной кислоты; соли щелочноземельных металлов и борной кислоты, такие как магниевая соль борной кислоты и кальциевая соль борной кислоты; и аммониевые соли борной кислоты. Среди этих борных кислот и боратов предпочтительно используют ортоборную кислоту с точки зрения стабильности жидкого покровного материала со временем и эффекта сдерживания образования трещин.

Количество используемого сшивающего агента может быть подходящим образом отрегулировано в соответствии с условиями изготовления и т.п. В данном изобретении содержание сшивающего агента в слое для приема краски составляет предпочтительно от 1,0% по массе или более до 50% по массе или менее, и более предпочтительно от 5% по массе или более до 40% по массе или менее по отношению к содержанию связующего.

Кроме того, в случае, когда связующим является поливиниловый спирт, а сшивающим агентом является борная кислота и/или борат, общее содержание борной кислоты и бората по отношению к содержанию поливинилового спирта в слое для приема краски составляет предпочтительно от 5% по массе или более до 30% по массе или менее.

(Другие добавки)

В данном изобретении слой для приема краски может содержать добавки, иные, чем компоненты, описанные выше. Конкретные примеры таких добавок включают регулятор pH, загуститель, улучшитель текучести, противовспенивающий агент, ингибитор пенообразования, поверхностно-активное вещество, антиадгезионный агент, пенетрант, цветной пигмент, цветной краситель, флуоресцентную добавку для придания блеска, абсорбент ультрафиолетового излучения, антиоксидант, антисептик, противогрибковый агент, гидрофобизирующий агент, агент для фиксирования красителя, отверждающий агент и материал, стойкий против атмосферных воздействий.

<Промежуточный связующий слой>

В данном изобретении промежуточный связующий слой может быть предоставлен между основой и слоем для приема краски. Посредством предоставления промежуточного слоя, адгезия между основой и слоем для приема краски может быть улучшена. Промежуточный связующий слой предпочтительно содержит водорастворимый сложнополиэфирный полимер, желатин, поливиниловый спирт и т.п. Толщина промежуточного слоя составляет предпочтительно от 0,01 мкм или более до 5 мкм или менее.

<Тыльный покровный слой>

В данном изобретении тыльный покровный слой может быть предоставлен на поверхности основы, противоположной той поверхности, на которой размещают слой для приема краски. Посредством предоставления тыльного покровного слоя возможно улучшение удобства в обращении, пригодности к перемещению и устойчивости к царапанию при перемещении во время непрерывной печати в состоянии, когда большое число листов укладывается в стопу. Тыльный покровный слой предпочтительно содержит белый пигмент, связующее и т.п.

[Способ изготовления среды для печати]

В данном изобретении способ изготовления среды для печати может включать стадию приготовления основы, стадию приготовления жидкого покровного материала слоя для приема краски и стадию нанесения жидкого покровного материала слоя для приема краски на основу. Способ изготовления среды для печати будет описан ниже.

<Способ приготовления основы>

В данном изобретении обычно применяемый способ изготовления бумаги может быть использован в качестве способа приготовления бумаги-основы. Примеры бумагоделательной машины включают длинносеточную бумагоделательную машину, круглосеточную бумагоделательную машину, барабанную бумагоделательную машину и двусторонне-сеточную бумагоделательную машину. Для того, чтобы увеличить плоскостность поверхности и гладкость бумаги-основы, обработка поверхности может быть выполнена посредством приложения тепла и давления или во время или после процесса изготовления бумаги. Конкретные примеры способа обработки поверхности включают обработки каландром, такие как машинное каландрирование и сверхкаландрирование.

Примеры способа предоставления слоя полимера на бумаге-основе, т.е. способа нанесения на бумагу-основу покровного слоя полимера, включают способ с экструдированием расплава, способ влажного ламинирования (клеевой припрессовки) и способ сухого ламинирования (бесклеевой припрессовки). Среди этих способов предпочтительным является способ с экструдированием расплава, в котором расплавленный полимер экструдируют на поверхность или обе поверхности бумаги-основы, чтобы нанести на бумагу-основу покрытие из полимера. Примером широко применяемого способа с экструдированием расплава является способ (также называемый «способом экструзионного нанесения покрытия»), включающий приведение полимера, экструдированного из экструзионной головки, в контактирование с перемещаемой бумагой-основой на участке контакта между прижимным роликом и охлаждающим валиком, и выполнение соединения с приложением давления, чтобы ламинировать бумагу-основу слоем полимера. При формировании слоя полимера способом с экструдированием расплава предварительная обработка может быть выполнена таким образом, чтобы бумага-основа и слой полимера были более прочно соединены друг с другом. Примеры предварительной обработки включают обработку кислотным травлением с применением смеси серной кислоты и хромовой кислоты, пламенную обработку с помощью газового пламени, обработку ультрафиолетовым облучением, обработку коронным разрядом, обработку тлеющим разрядом и обработку с нанесением фиксирующего покрытия с применением алкилтитаната или т.п. Среди этих предварительных обработок обработка коронным разрядом является предпочтительной. В случае, когда белый пигмент включают в слой полимера, бумага-основа может быть покрыта смесью полимера и белого пигмента.

Данный способ предпочтительно включает, перед формированием слоя для приема краски, стадию наматывания основы, приготовленной как описано выше, вокруг сердечника для намотки в виде рулона. Сердечник для намотки, имеющий диаметр от 50 мм или более до 300 мм или менее, предпочтительно используют в качестве сердечника для намотки. Натяжение во время наматывания составляет предпочтительно от 50 Н/м или более до 800 Н/м или менее. Натяжение во время наматывания может быть постоянным от начала наматывания до конца наматывания. В качестве альтернативы, для того, чтобы уменьшить концентрацию давления в начале наматывания, натяжение может постепенно уменьшаться от начала наматывания до конца наматывания.

<Способ формирования слоя для приема краски>

Например, представленные ниже способы могут быть использованы в качестве способа формирования слоя для приема краски на основе в среде для печати по данному изобретению. Вначале приготавливают жидкий покровный материал слоя для приема краски, и данный жидкий покровный материал затем наносят на основу и сушат. Таким образом, может быть получена среда для печати по данному изобретению. В способе нанесения жидкого покровного материала могут быть использованы, например, устройство для нанесения покрытий поливом, устройство для нанесения покрытий с применением экструзионной системы или устройство для нанесения покрытий с применением системы со скользящим питателем. Жидкий покровный материал может быть нагрет во время нанесения покрытия. Примеры способа сушки после нанесения покрытия включают способы с применением сушилки для сушки горячим воздухом, такой как линейная туннельная сушилка, дугообразная сушилка, сушилка с воздушной петлей или синусоидальная сушилка с воздушной подушкой; и способы с применением сушилки, которая использует инфракрасное излучение, подогреваемой сушилки, микроволновой сушилки или т.п.

В данном изобретении среду для печати предпочтительно получают посредством нанесения на основу жидкого покровного материала, содержащего частицы оксида алюминия, и жидкого покровного материала, содержащего частицы кремнезема и поливиниловый спирт, имеющий силанольную группу, способом одновременного нанесения многослойного покрытия. В данном изобретении термин «способ одновременного нанесения многослойного покрытия» относится к способу нанесения покрытия, в котором несколько жидких покровных материалов наносят на наклонную поверхность скольжения, чтобы образовать несколько слоев заранее, и наслоенные жидкие покровные материалы переносят на основу, чтобы образовать несколько слоев для приема краски. В данном документе термин «одновременный» не означает, что несколько слоев наносят по отдельности на нескольких этапах, (например, два слоя наносят по отдельности один за другим на двух этапах), а означает, что несколько слоев наносят на одном этапе. Жидкие покровные материалы предпочтительно наносят этим способом одновременного нанесения многослойного покрытия, поскольку может быть эффективным образом получена среда для печати, которая удовлетворяет конкретному отношению количества Si, в расчете на элемент, к общему количеству Al и Si, в расчете на элементы.

В данном изобретении количество сухого покрытия из неорганических частиц, нанесенных при формировании слоя для приема краски, составляет предпочтительно от 8 г/м2 или более до 45 г/м2 или менее. Когда количество сухого покрытия находится в вышеуказанном интервале, может быть легко получена вышеописанная предпочтительная толщина слоя для приема краски. В частности, количество сухого покрытия для жидкого покровного материала, содержащего частицы оксида алюминия, составляет предпочтительно от 8 г/м2 или более до 45 г/м2 или менее, и более предпочтительно от 15 г/м2 или более до 42 г/м2 или менее. Количество сухого покрытия для жидкого покровного материала, содержащего частицы кремнезема и поливиниловый спирт, имеющий силанольную группу, составляет предпочтительно от 0,1 г/м2 или более до 3,0 г/м2 или менее, и более предпочтительно от 0,3 г/м2 или более до 2,0 г/м2 или менее.

ПРИМЕРЫ

Данное изобретение будет теперь описано более подробно при использовании примеров и сравнительных примеров. Данное изобретение не ограничивается примерами, описанными ниже, при условии, что оно не выходит за пределы сущности данного изобретения. Следует заметить, что термин «часть» в описании примеров ниже означает часть в расчете на массу, если не указано иное.

[Приготовление среды для печати]

<Приготовление основы>

Смешивали восемьдесят частей отбеленной крафт-целлюлозы древесины лиственных деревьев (LBKP), имеющей степень помола 450 мл в показателях канадского стандарта Canadian Standard Freeness (CSF), 20 частей отбеленной крафт-целлюлозы древесины хвойных деревьев (NBKP), имеющей степень помола 480 мл в показателях канадского стандарта Canadian Standard Freeness (CSF), 0,60 частей катионизированного крахмала, 10 частей тяжелого карбоната кальция, 15 частей легкого карбоната кальция, 0,10 частей алкилкетенового димера и 0,030 частей катионоактивного полиакриламида. К результирующей смеси добавляли воду таким образом, что смесь имела содержание твердых веществ 3,0% по массе. Соответственно, приготавливали материал бумаги. Затем материал бумаги подвергали изготовлению бумаги с помощью длинносеточной бумагоделательной машины, в которой выполняли трехстадийное прессование увлажненной массы, при последующей сушке с помощью многоцилиндровой сушилки. Полученную бумагу затем импрегнировали водным раствором окисленного крахмала при применении клеильного пресса таким образом, чтобы иметь содержание твердых веществ 1,0 г/м2 после сушки, и затем сушили. Кроме того, бумагу подвергали финишной обработке каландром, получая тем самым бумагу-основу, имеющую удельную массу 170 г/м2, степень проклейки по Штеккигту 100 секунд, воздухопроницаемость 50 секунд, показатель гладкости по Бекку 30 секунд, жесткость по Герли 11,0 мН и толщину 100 мкм. Затем полимерную композицию, содержащую 70 частей полиэтилена низкой плотности, 20 частей полиэтилена высокой плотности и 10 частей оксида титана, наносили на поверхность (называемую «передней поверхностью») бумаги-основы таким образом, что количество сухого покрытия составляло 25 г/м2. Кроме того, полимерную композицию, содержащую 50 частей полиэтилена низкой плотности и 50 частей полиэтилена высокой плотности, наносили на тыльную поверхность бумаги-основы таким образом, что количество сухого покрытия составляло 25 г/м2. Соответственно, приготавливали основу.

<Приготовление жидких дисперсий неорганических частиц>

(Приготовление жидкой дисперсии гидрата оксида алюминия)

К 333 частям воды, подвергнутой ионному обмену, добавляли 1,65 части метансульфоновой кислоты в качестве дефлокулирующей кислоты. При перемешивании результирующего водного раствора метансульфоновой кислоты при частоте вращения 3000 об/мин с помощью смесителя-гомогенизатора (модель Т.К. Homomixer MARK-II 2.5, производства компании Tokusyu Kika Kogyo Co., Ltd.), к нему понемногу добавляли 100 частей гидрата оксида алюминия DISPERAL HP14 (имеющего средний размер вторичных частиц 140 нм) (производства компании Sasol). После завершения добавления перемешивание продолжали в течение 30 минут без дополнительной обработки. Таким образом приготавливали жидкую дисперсию гидрата оксида алюминия, имеющую содержание твердых веществ 23% по массе.

(Приготовление жидкой дисперсии тонкодисперсного оксида алюминия)

К 333 частям воды, подвергнутой ионному обмену, добавляли 1,65 части метансульфоновой кислоты в качестве дефлокулирующей кислоты. При перемешивании результирующего водного раствора метансульфоновой кислоты при частоте вращения 3000 об/мин с помощью смесителя-гомогенизатора (модель Т.K. Homomixer MARK-II 2.5), к нему понемногу добавляли 100 частей тонкодисперсного γ-оксида алюминия AEROXIDE Alu С (имеющего средний размер вторичных частиц 160 нм) (производства компании EVONIK Industries). После завершения добавления перемешивание продолжали в течение 30 минут без дополнительной обработки. Таким образом приготавливали жидкую дисперсию тонкодисперсного оксида алюминия, имеющую содержание твердых веществ 23% по массе.

(Приготовление жидкой дисперсии тонкодисперсного кремнезема 1)

В устройстве для диспергирования и перемешивания засасывающего типа Conti-TDS (производства компании YSTRAL), добавляли 5 частей гомополимера хлорида диаллилдиметиламмония (SHALLOL DC902P) (производства компании Dai-Ichi Kogyo Seiyaku Co., Ltd.) на 420 частей воды, подвергнутой ионному обмену. Кроме того, 100 частей тонкодисперсного кремнезема AEROSIL 50 (имеющего средний размер первичных частиц 30 нм) (производства компании Nippon Aerosil Co., Ltd.) добавляли в него понемногу при максимальном числе оборотов в минуту и выполняли диспергирование в течение 24 часов. Таким образом получали жидкую дисперсию тонкодисперсного кремнезема 1, имеющую содержание твердых веществ 20% по массе.

(Приготовление жидкой дисперсии тонкодисперсного кремнезема 2)

Жидкую дисперсию тонкодисперсного кремнезема 2, имеющую содержание твердых веществ 20% по массе, получали как и выше (приготовление жидкой дисперсии тонкодисперсного кремнезема 1), за исключением того, что AEROSIL 50 заменяли на AEROSIL 200 (имеющий средний размер первичных частиц 12 нм) (производства компании Nippon Aerosil Co., Ltd.).

(Жидкая дисперсия коллоидного кремнезема)

Применяли жидкие дисперсии коллоидного кремнезема, представленные в таблице 1 ниже.

<Приготовление жидких покровных материалов слоя для приема краски>

(Приготовление жидких покровных материалов с 1-1 по 1-5)

Жидкие покровные материалы с 1-1 по 1-5 приготавливали смешиванием жидких дисперсий неорганических частиц, приготовленных, как указано выше, поливинилового спирта PVA 235 (производства компании Kuraray Co., Ltd.), служащего в качестве связующего, и ортоборной кислоты, служащей в качестве сшивающего агента, таким образом, что численные значения частей содержания твердых веществ становились равными величинам, представленным в таблице 2, и использовали.

(Единица измерения: Число частей)

(Приготовление жидких покровных материалов с 2-1 по 2-10)

Жидкие покровные материалы с 2-1 по 2-10 приготавливали смешиванием жидких дисперсий неорганических частиц, приготовленных, как указано выше, поливинилового спирта PVA 235 («PVA» в таблице 3) или поливинилового спирта, модифицированного силанолом, R-1130 (производства компании Kuraray Co., Ltd.) («PVA, модифицированный силанолом» в таблице 3), служащего в качестве связующего, ортоборной кислоты, служащей в качестве сшивающего агента, и Surfynol 440 (производства компании Nissin Chemical Co., Ltd.), который является ацетилендиоловым поверхностно-активным веществом, таким образом, что численные значения частей содержания твердых веществ становились равными величинам, представленным в таблице 3, и использовали.

(Приготовление жидкого покровного материала 2-11)

Жидкий покровный материал 2-11 приготавливали смешиванием жидкого покровного материала 1-1 и жидкого покровного материала 2-1, приготовленных как описано выше, в массовом отношении 1:9.

<Приготовление среды для печати>

Жидкий покровный материал слоя для приема краски, приготовленный, как описано выше, наносили на основу, приготовленную, как описано выше. В случае, когда наносили два жидких покровных материала (первый жидкий покровный материал и второй жидкий покровный материал), нанесение покрытия выполняли способом одновременного нанесения многослойного покрытия с применением устройства для нанесения многослойного покрытия со скользящим питателем таким образом, что количества сухого покрытия (г/м2) для жидких покровных материалов становились равными величинам, представленным в таблице 4. Кроме того, после нанесения покрытия выполняли сушку с применением горячего воздуха при 120°C, чтобы получить среду для печати. Для каждой среды для печати проводили компонентный анализ рентгеновской фотоэлектронной спектроскопией, наряду с тем, что травление выполняли при условиях травления и условиях анализа, описанных выше. Отношения количества Si, в расчете на элемент, к общему количеству Al и Si, в расчете на элементы (элемент Si/(элемент Al + элемент Si)) получали при временах травления 0 минут, 5 минут и 20 минут. Результаты представлены в таблице 4.

0 минут

5 минут

20 минут

В данном изобретении с AA по В в критериях оценки каждого из пунктов оценки, описанных ниже, рассматривались как предпочтительные уровни, а С и D в критериях оценки рассматривались как неприемлемые уровни. Когда изображение печатали на среде для печати в каждой из оценок, описанных ниже, печать выполняли при температуре 23°C и при относительной влажности 50% при применении струйного печатающего устройства PIXUS MP990 (производства компании CANON KABUSHIKI KAISHA), включающего картридж для краски BCI-321 (производства компании CANON KABUSHIKI KAISHA). В вышеуказанном струйном печатающем устройстве изображение печатали при условиях, что каплю краски примерно 11 нг, предоставленную в единичной области 1/600 дюйма × 1/600 дюйма при разрешении 600 точек/дюйм × 600 точек/дюйм, определяют как имеющую норму печати 100%.

(Оценка способности к впитыванию краски)

Четыре зеленых сплошных изображения, имеющих нормы печати 200%, 250%, 300% и 350%, печатали на каждой среде для печати при применении указанного струйного печатающего устройства. Способность к впитыванию краски оценивали визуальным обследованием возникновения или отсутствия явления наплыва в изображениях. Термин «явление наплыва» относится к явлению, при котором капли краски перед впитыванием в среду для печати объединяются одни с другими. Известно, что явление наплыва в высокой степени связано со способностью к впитыванию краски. А именно, когда явление наплыва не происходит, даже в изображении, имеющем высокую норму печати, это определяют как то, что способность к впитыванию краски среды для печати является высокой. Критериями оценки являются следующие. Результаты оценки представлены в таблице 5.

AA: Явление наплыва не происходит даже в изображении, имеющем норму печати 350%.

A: Явление наплыва происходит в изображении, имеющем норму печати 350%, однако не происходит в изображении, имеющем норму печати 300%.

B: Явление наплыва происходит в изображении, имеющем норму печати 300%, однако не происходит в изображении, имеющем норму печати 250%.

C: Явление наплыва происходит в изображении, имеющем норму печати 250%, однако не происходит в изображении, имеющем норму печати 200%.

D: Явление наплыва происходит даже в изображении, имеющем норму печати 200%.

(Оценка способности к проявлению цвета изображения)

Черное сплошное изображение, имеющее норму печати 100%, печатали на каждой среде для печати при применении струйного печатающего устройства. Оптическую плотность изображения измеряли с помощью оптического денситометра для измерений в отраженном свете (спектроденситометра 530) (производства компании X-Rite Inc.). Способность к проявлению цвета изображения оценивали посредством критериев, описанных ниже. Результаты оценки представлены в таблице 5.

AA: Оптическая плотность изображения составляла 2,30 или более.

A: Оптическая плотность изображения составляла 2,20 или более и менее чем 2,30.

B: Оптическая плотность изображения составляла 2,10 или более и менее чем 2,20.

C: Оптическая плотность изображения составляла 2,00 или более и менее чем 2,10.

D: Оптическая плотность изображения составляла менее чем 2,00.

(Оценка устойчивости к царапанию)

Устойчивость к царапанию каждой среды для печати оценивали посредством применения тестера для испытания на истирание II типа Gakushin (производства компании Tester Sangyo Co., Ltd.) в соответствии с JIS-L0849. Более конкретно, оценку выполняли следующим образом. Среду для печати помещали на вибрационный столик тестера для испытания на истирание таким образом, что слой для приема краски был расположен на верхней стороне. Фрикционный элемент, на котором был размещен груз 100 г, покрывали щеткой Kimtowel, и перемещали возвратно-поступательно таким образом, что протирали поверхность среды для печати пять раз. Затем измеряли глянцевость при 20° на участке, который был протерт фрикционным элементом, и глянцевость при 20° на участке, который не был протерт. Вычисляли разницу в глянцевости при 20° [= (глянцевость при 20° на участке, который был протерт) - (глянцевость при 20° на участке, который не был протерт)]. На протертом участке, чем ниже устойчивость к царапанию среды для печати, тем более высокой склонна быть глянцевость при 20°, и, соответственно, больше разница в глянцевости при 20°. Глянцевость при 20° измеряли методом, описанным в JIS-Z8741. Критериями оценки являются следующие. Результаты оценки представлены в таблице 5.

AA: Разница в глянцевости при 20° составляла менее чем 2%.

A: Разница в глянцевости при 20° составляла 2% или более и менее чем 5%.

B: Разница в глянцевости при 20° составляла 5% или более и менее чем 10%.

C: Разница в глянцевости при 20° составляла 10% или более и менее чем 15%.

D: Разница в глянцевости при 20° составляла 15% или более.

(Оценка глянцевости)

Глянцевость при 20° каждой среды для печати измеряли методом, описанным в JIS-Z8741. Глянцевость оценивали посредством критериев, описанных ниже.

Результаты оценки представлены в Таблице 5.

AA: Глянцевость при 20° составляла 25% или более.

A: Глянцевость при 20° составляла 20% или более и менее чем 25%.

B: Глянцевость при 20° составляла 15% или более и менее чем 20%.

C: Глянцевость при 20° составляла 10% или более и менее чем 15%.

D: Глянцевость при 20° составляла менее чем 10%.

Несмотря на то что данное изобретение описано здесь со ссылками на типичные варианты осуществления, следует понимать, что данное изобретение не ограничивается этими описанными типичными вариантами осуществления. Объем представленной ниже формулы изобретения предоставляет наиболее широкое толкование, с тем, чтобы охватывать все такие модификации, эквивалентные структуры и функции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СРЕДА ДЛЯ ПЕЧАТИ | 2014 |

|

RU2589661C2 |

| БУМАГА ДЛЯ СТРУЙНОЙ ЗАПИСИ | 2011 |

|

RU2549965C2 |

| НОСИТЕЛЬ ИНФОРМАЦИИ | 2013 |

|

RU2556495C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ДЛЯ СТРУЙНОЙ ПЕЧАТИ С ГЛЯНЦЕВЫМ ПОКРЫТИЕМ И БУМАГА ДЛЯ СТРУЙНОЙ ПЕЧАТИ С ГЛЯНЦЕВЫМ ПОКРЫТИЕМ | 2005 |

|

RU2304650C1 |

| ЗАПИСЫВАЮЩИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОФОТОГРАФИЧЕСКОГО СПОСОБА ПЕЧАТИ | 2011 |

|

RU2575924C2 |

| ПИГМЕНТ ДЛЯ ПРИМЕНЕНИЯ В ПОКРЫТИЯХ РЕГИСТРИРУЮЩЕЙ СРЕДЫ СТРУЙНЫХ СИСТЕМ И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2311432C2 |

| ПЕЧАТНЫЙ МАТЕРИАЛ | 2013 |

|

RU2608415C2 |

| НОСИТЕЛЬ ИНФОРМАЦИИ | 2012 |

|

RU2533821C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛАМИНАТА | 2008 |

|

RU2458796C2 |

| НОСИТЕЛЬ ИНФОРМАЦИИ | 2012 |

|

RU2526007C2 |

Среда для печати включает основу и слой для приема краски. Слой для приема краски содержит частицы оксида алюминия, частицы кремнезема и связующее. Компонентный анализ среды для печати, выполненный посредством рентгеновской фотоэлектронной спектроскопией наряду с тем, что травление выполняют со стороны поверхности к стороне основы, предоставляет отношение количества Si, в расчете на элемент, к общему количеству Al и Si, в расчете на элементы, при времени травления 0 минут от 10 атомных процентов или более до 90 атомных процентов или менее и отношение количества Si, в расчете на элемент, к общему количеству Al и Si, в расчете на элементы, при времени травления 5 минут 50 атомных процентов или более. Данное изобретение предоставляет среду для печати, обладающую высокой устойчивостью к царапанию и высокой способностью к впитыванию краски и обладающую хорошей способностью к проявлению цвета изображения. 9 з.п. ф-лы, 2 ил., 5 табл.

1. Среда для печати, содержащая:

основу; и

слой для приема краски,

где слой для приема краски содержит частицы оксида алюминия, частицы кремнезема и связующее, и

где при компонентном анализе среды для печати, выполняемом посредством рентгеновской фотоэлектронной спектроскопии наряду с тем, что травление выполняют со стороны поверхности к стороне основы в направлении, по существу перпендикулярном поверхности среды для печати, при применении газообразного аргона при приложении мощности 25,6 Вт (4 кВ × 6,4 мкА) при угле травления 45 градусов, отношение количества Si, в расчете на элемент, к общему количеству Al и Si, в расчете на элементы, при времени травления 0 минут составляет от 10 атомных процентов или более до 90 атомных процентов или менее, и отношение количества Si, в расчете на элемент, к общему количеству Al и Si, в расчете на элементы, при времени травления 5 минут составляет 50 атомных процентов или более.

2. Среда для печати по п. 1, где отношение количества Si, в расчете на элемент, к общему количеству Al и Si, в расчете на элементы, при времени травления 20 минут составляет 90 атомных процентов или менее.

3. Среда для печати по п. 1, где частицы кремнезема являются коллоидным кремнеземом, имеющим средний размер первичных частиц от 30 нм или более до 100 нм или менее.

4. Среда для печати по п. 1, где частицы оксида алюминия

имеют средний размер вторичных частиц от 50 нм или более до 300 нм или менее.

5. Среда для печати по п. 1, где слой для приема краски содержит, в качестве частиц оксида алюминия, гидрат оксида алюминия и тонкодисперсный оксид алюминия.

6. Среда для печати по п. 1, где общее содержание частиц оксида алюминия и частиц кремнезема в слое для приема краски составляет от 50% по массе или более до 98% по массе или менее.

7. Среда для печати по п. 1, где содержание связующего в слое для приема краски составляет от 8,0% по массе или более до 30,0% по массе или менее по отношению к общему содержанию частиц оксида алюминия и частиц кремнезема.

8. Среда для печати по п. 1, где связующим является поливиниловый спирт, имеющий силанольную группу.

9. Среда для печати по п. 8, где слой для приема краски получен нанесением на основу жидкого покровного материала, содержащего частицы оксида алюминия, и жидкого покровного материала, содержащего частицы кремнезема и поливиниловый спирт, имеющий силанольную группу, посредством способа одновременного нанесения многослойного покрытия.

10. Среда для печати по п. 9, где количество сухого покрытия для жидкого покровного материала, содержащего частицы оксида алюминия, составляет от 15 г/м2 или более до 42 г/м2 или менее, и количество сухого покрытия для жидкого покровного материала, содержащего частицы кремнезема и поливиниловый спирт, имеющий силанольную группу, составляет от 0,3 г/м2 или более до 2,0 г/м2 или менее.

| JP 2010100976 A, 06.05.2010 | |||

| СПИРАЛЬНЫЙ БЕТОНОСМЕСИТЕЛЬ | 2015 |

|

RU2594407C1 |

| US 2011256324 A1, 20.10.2011. | |||

Авторы

Даты

2016-06-10—Публикация

2014-06-23—Подача