ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к носителю информации.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Известные примеры носителей информации, запись на которые осуществляют с помощью краски, включают в себя носители информации, каждый из которых содержит краскоприемный слой на подложке. Современное стремление к повышению скорости записи требует, чтобы носители информации обладали более высокой способностью абсорбировать краску.

Японский выложенный патент № 2004-1528 описывает носитель информации, включающий множество краскоприемных слоев на подложке. В этом носителе информации массовое соотношение содержания связующего материала и содержание пигмента (соотношение связующего материала и пигмента) в каждом из краскоприемных слоев увеличивается при увеличении расстояния от верхнего краскоприемного слоя по направлению к нижнему краскоприемному слою, в результате чего улучшается способность абсорбировать краску и адгезия между подложкой и краскоприемными слоями.

Сущность изобретения

В последние годы увеличился спрос на фотокниги, фотоальбомы и т.д. Носители информации, используемые для фотокниг и фотоальбомов, должны иметь следующие свойства: пониженная вероятность растрескивания при сгибании в процессе переплета книги, т.е. высокое сопротивление растрескиванию при сгибании, а также высокая способность абсорбировать краску и подавление возникновения растрескивания после нанесения краскоприемных слоев. Ниже описан механизм возникновения растрескивания при сгибании в процессе изготовления фотокниги или фотоальбома.

Изображение записывают на одной поверхности первого носителя информации. В носителе информации делают складку вдоль центральной линии носителя информации. В этом случае поверхность с левой стороны называется «левая поверхность», и поверхность с правой стороны называется «правая поверхность» по отношению к складке. Аналогичным образом изображение записывают на второй носитель информации и делают складку. Обратную сторону правой поверхности первого носителя информации прикрепляют к обратной стороне левой поверхности второго носителя информации. Множество носителей информации подвергают одинаковой операции, в результате чего изготавливают фотокнигу или фотоальбом, который может содержать изображения на двух страницах, разделенных по центру складкой на каждом носителе информации. В процессе такого изготовления, когда изображение, переходящее с одной страницы на следующую страницу, помещают на носитель информации, возникает явление, в котором на изображении появляется трещина вдоль складки, т.е. происходит растрескивание изображения.

В процессе исследований авторы настоящего изобретения обнаружили, что носитель информации, описанный в японском выложенном патенте № 2004-1528, не обладает достаточным сопротивлением растрескиванию при сгибании.

Соответственно, аспекты настоящего изобретения могут предусматривать носитель информации, предназначенный для подавления возникновения растрескивания после нанесения краскоприемных слоев и обладающий высокой способностью абсорбировать краску и высоким сопротивлением растрескиванию при сгибании.

Согласно одному аспекту настоящего изобретения носитель информации последовательно включает в себя подложку, первый краскоприемный слой и второй краскоприемный слой, причем первый краскоприемный слой содержит по меньшей мере одно вещество, выбранное из оксида алюминия, гидрата оксида алюминия и высокодисперсного диоксида кремния, поливиниловый спирт и борную кислоту, причем массовое соотношение содержания борной кислоты в первом краскоприемном слое и содержания поливинилового спирта в первом краскоприемном слое составляет 2,0% масс. или более и 7,0% масс. или менее, причем второй краскоприемный слой содержит высокодисперсный диоксид кремния, поливиниловый спирт и борную кислоту, и причем массовое соотношение содержания борной кислоты во втором краскоприемном слое и содержания поливинилового спирта во втором краскоприемном слое составляет 10,0% масс. или более и 30,0% масс. или менее.

Другие отличительные особенности настоящего изобретения станут очевидными из следующего описания примерных вариантов осуществления.

Описание вариантов осуществления

Далее носитель информации согласно аспектам настоящего изобретения будет описан более подробно.

Носитель информации согласно аспектам настоящего изобретения включает в себя подложку, первый краскоприемный слой и второй краскоприемный слой в указанном порядке. Подложка прилегает к первому краскоприемному слою. Поверхность первого краскоприемного слоя, противоположная поверхности, прилегающей к подложке, прилегает ко второму краскоприемному слою.

Подложка

В аспектах настоящего изобретения в качестве подложки можно использовать водостойкую подложку. Примеры водостойкой подложки включают в себя покрытую полимером бумагу, в которой бумажная основа покрыта полимером, синтетическую бумагу и пластмассовые пленки. В частности, в качестве водостойкой подложки можно использовать покрытую полимером бумагу.

Пример бумажной основы покрытой полимером бумаги, которую можно использовать, представляет собой простую бумагу общего назначения. Можно использовать гладкую бумажную основу в качестве подложки для фотографий. В частности, можно использовать бумажную основу, подвергнутую поверхностной обработке, в которой уплотнение осуществляют под давлением, например, каландрированию во время изготовления бумаги или после изготовления бумаги, и которая обладает поверхностью с высокой гладкостью. Примеры бумажной массы, составляющей бумажную основу, включают в себя натуральную бумажную массу, повторно используемую бумажную массу и синтетическую бумажную массу. Эти виды бумажной массы можно использовать раздельно или в сочетании, представляющем собой смесь двух или более материалов. Бумажная основа может содержать добавки, такие как клеящее вещество, армирующее бумагу вещество, наполнитель, антистатик, флуоресцентный осветлитель и краситель, которые обычно используют для изготовления бумаги. Кроме того, на бумажную основу можно наносить поверхностное клеящее вещество, поверхностное армирующее вещество, флуоресцентный осветлитель, антистатик, краситель и закрепляющее вещество.

Бумажная основа может иметь плотность, составляющую 0,6 г/см3 или более и 1,2 г/см3 или менее и даже 0,7 г/см3 или более. Плотность, составляющая 1,2 г/см3 или менее, приводит к подавлению уменьшения амортизирующих свойств и транспортных свойств. Плотность, составляющая 0,6 г/см3 или более, приводит к подавлению уменьшения гладкости поверхности.

Бумажная основа может иметь толщину, составляющую 50,0 мкм или более. Толщина, составляющая 50,0 мкм или более, приводит к улучшению прочности на растяжение, прочности на разрыв и текстуры.

Бумажная основа может иметь толщину, составляющую 350,0 мкм или менее, по соображениям производительности и т.д. Толщина полимера (полимерного слоя), которым покрывают бумажную основу, может составлять 5,0 мкм или более и даже 8,0 мкм или более и может составлять 40,0 мкм или менее и даже 35,0 мкм или менее. Толщина, составляющая 5,0 мкм или более, приводит к подавлению проникновения воды и газа в бумажную основу и к подавлению растрескивания краскоприемных слоев при сгибании. Толщина, составляющая 40,0 мкм или менее, приводит к улучшению свойств, препятствующих скручиванию.

Примеры полимера, который можно использовать, включают в себя полиэтилен низкой плотности (LDPE) и полиэтилен высокой плотности (HDPE). Кроме того, можно использовать линейный полиэтилен низкой плотности (LLDPE) и полипропилен.

В частности, для полимерного слоя, расположенного на той стороне (стороне поверхности), где образуются краскоприемные слои, диоксид титана в форме рутила или анатаза, флуоресцентный осветлитель и ультрамариновый синий можно добавлять к полиэтилену, чтобы улучшать матовость, яркость и оттенки. В том случае, где полимерный слой содержит диоксид титана, массовое соотношение содержания диоксида титана и суммарной массы полимера может составлять 3,0% масс. или более и даже 4,0% масс. или более и может составлять 20,0% масс. или менее и даже 13,0% масс. или менее.

Примеры пластмассовой пленки включают в себя пленки, изготовленные из термопластичных полимеров, таких как полиэтилен, полипропилен, полистирол, поливинилхлорид и сложный полиэфир, и термореактивных полимеров, таких как полимеры мочевины, полимеры меламина, полимеры фенола. Пластмассовая пленка может иметь толщину, составляющую 50,0 мкм или более и 250,0 мкм или менее.

Водостойкая подложка может иметь поверхность в заданном состоянии, такую как глянцевая поверхность, полуглянцевая поверхность и матовая поверхность. В частности, можно использовать полуглянцевую поверхность и матовую поверхность. Например, когда полимер экструдируют из расплава на поверхность бумажной основы для нанесения покрытия, можно осуществлять тиснение, приводя поверхность полимера в контакт с прижимным валиком, имеющим трафаретированную поверхность с неровностями, чтобы образовывать полуглянцевую поверхность или матовую поверхность. В том случае, где краскоприемные слои образованы на подложке, имеющей полуглянцевую поверхность или матовую поверхность, неровности, отражающие неровности подложки, образуются на поверхности краскоприемного слоя, т.е. на поверхности носителя информации. Это подавляет блеск, обусловленный чрезмерно высоким глянцем. Площадь соединения между подложкой и краскоприемным слоем является большой, и, таким образом, улучшается сопротивление растрескиванию при сгибании. Среднеарифметическая шероховатость (Ra), согласно стандарту JIS B0601:2001, поверхности носителя информации при длине отсечки 0,8 мм может составлять 0,3 мкм или более и 6,0 мкм или менее и даже 0,5 мкм или более и 3,0 мкм или менее. Среднеарифметическая шероховатость, составляющая от 0,3 мкм до 6,0 мкм, приводит к удовлетворительному глянцу.

В аспектах настоящего изобретения грунтовочный слой, состоящий главным образом из гидрофильного полимера, например, желатина или поливинилового спирта, можно наносить на поверхность подложки, где образуются краскоприемные слои. В качестве альтернативы можно осуществлять улучшающую адгезию обработку, например, обработку коронным разрядом или плазмой. Таким образом, можно улучшать адгезию между подложкой и краскоприемным слоем.

Краскоприемный слой

Краскоприемные слои согласно аспектам настоящего изобретения включают в себя первый краскоприемный слой и второй краскоприемный слой. Каждый из краскоприемных слоев представляет собой продукт затвердевания жидкого покрытия, предназначенного для образования краскоприемного слоя (далее в настоящем документе называется термином «жидкое покрытие для краскоприемного слоя»). Каждый краскоприемный слой получают, нанося жидкое покрытие для краскоприемного слоя на водостойкую подложку и высушивая пленку покрытия. Суммарная толщина первого и второго краскоприемных слоев может составлять 15,0 мкм или более, в том числе 20,0 мкм или более и даже 25 мкм или более и может составлять 50,0 мкм или менее и даже 40,0 мкм или менее. Суммарная толщина краскоприемных слоев, составляющая 15,0 мкм или более и 50,0 мкм или менее, приводит к удовлетворительной оптической плотности, способности абсорбировать краску и сопротивлению растрескиванию при сгибании. В аспектах настоящего изобретения суммарная толщина краскоприемных слоев может составлять 30,0 мкм или более и 38,0 мкм или менее.

Из двух краскоприемных слоев первый краскоприемный слой содержит неорганические частицы, поливиниловый спирт и борную кислоту, причем неорганические частицы содержат по меньшей мере одно соединение, выбранное из оксида алюминия, гидрата оксида алюминия и высокодисперсного диоксида кремния. Второй краскоприемный слой содержит высокодисперсный диоксид кремния в качестве неорганических частиц, поливиниловый спирт и борную кислоту. Эти компоненты будут описаны ниже.

Оксид алюминия

Примеры оксида алюминия включают в себя γ-оксид алюминия, α-оксид алюминия, δ-оксид алюминия, θ-оксид алюминия и χ-оксид алюминия. Среди этих соединений γ-оксид алюминия можно использовать с точки зрения достижения хорошей оптической плотности и способности абсорбировать краску. Пример γ-оксида алюминия представляет собой имеющийся в продаже высокодисперсный γ-оксид алюминия (например, имеющий фирменное наименование AEROXIDE Alu C и изготавливаемый фирмой EVONIK Industries).

Гидрат оксида алюминия

Можно использовать гидрат оксида алюминия, представленный общей формулой (X):

Al2O3-n(OH)2n×mH2O (X),

где число n составляет 0, 1, 2 или 3, и число m составляет 0 или более и 10 или менее и может составлять 0 или более и 5 или менее при том условии, что числа m и n не равняются нулю одновременно, причем m может представлять собой целое число или нецелое число, поскольку mH2O часто представляет собой отделяемую воду, которая не принимает участия в образовании кристаллической решетки, и m может достигать нулевого значения при нагревании гидрата оксида алюминия.

Известные кристаллические структуры гидрата оксида алюминия включают в себя аморфный материал, гиббсит и бемит, в зависимости от температуры термической обработки. Можно использовать гидрат оксида алюминия, имеющий любую из данных кристаллических структур. В частности, можно использовать гидрат оксида алюминия, имеющий структуру бемита или аморфную структуру, определенную методом рентгеновского дифракционного анализа. Конкретные примеры гидрата оксида алюминия включают в себя виды гидрата оксида алюминия, описанные, например, в японских выложенных патентах №№ 7-232473, 8-132731, 9-66664 и 9-76628. Конкретные примеры формы гидрата оксида алюминия, используемого в аспектах настоящего изобретения, включают в себя неопределенные формы и определенные формы, такие как сферическая и пластинчатая формы. Можно использовать любую из неопределенных форм и определенных форм. В качестве альтернативы их можно использовать в сочетании. В частности, можно использовать гидрат оксида алюминия, у которого первичные частицы имеют среднечисленный размер частиц, составляющий 5 нм или более и 50 нм или менее. Можно использовать пластинчатый гидрат оксида алюминия, у которого соотношение измерений составляет 2 или более. Соотношение измерений можно определять способом, описанным в японской патентной публикации № 5-16015. По существу, соотношение измерений выражают как соотношение диаметра и толщины частицы. Термин «диаметр» при использовании в настоящем документе означает диаметр (диаметр эквивалентной сферы) круга, площадь которого равна площади проекции каждой частицы гидрата оксида алюминия при наблюдении гидрата оксида алюминия с помощью микроскопа или электронного микроскопа.

В аспектах настоящего изобретения удельная поверхность гидрата оксида алюминия, определенная медом Брунауэра-Эммета-Теллера (Brunauer-Emmett-Teller, BET), т.е. удельная поверхность по методу BET, может составлять 100 м2/г или более и 200 м2/г или менее и даже 125 м2/г или более и 190 м2/г или менее. Использованный здесь метод BET представляет собой метод, в котором молекулы или ионы, каждый из которых имеет известный размер, оставляют для адсорбции на поверхностях образца, и определяют удельную поверхность образца по количеству адсорбированных молекул или ионов. В аспектах настоящего изобретения газообразный азот используют в качестве газа для адсорбции на образце.

Гидрат оксида алюминия можно изготавливать известным способом, например способом, в котором алкоксид алюминия подвергают гидролизу, или способ, в котором алюминат натрия подвергают гидролизу, как описано в патентах США №№ 4242271 и 4202870. В качестве альтернативы гидрат оксида алюминия можно также изготавливать известным способом, например способом, в котором водный раствор алюмината натрия подвергают гидролизу путем добавления водного раствора сульфата алюминия, хлорида алюминия и т.п. Конкретные примеры гидрата оксида алюминия, используемого в аспектах настоящего изобретения, включают в себя формы гидрата оксида алюминия, имеющие структуру бемита и аморфную структуру, которые определяют методами рентгеновского дифракционного анализа. В частности, эти примеры включают в себя формы гидрата оксида алюминия, описанные в японских выложенных патентах №№ 7-232473, 8-132731, 9-66664 и 9-76628. Кроме того, конкретный пример гидрата оксида алюминия представляет собой имеющийся в продаже гидрат оксида алюминия (например, имеющий фирменное наименование DISPERAL HP14 и производимый фирмой Sasol).

Оксид алюминия и гидрат оксида алюминия можно использовать в сочетании, представляющем собой смесь. В случае смешивания оксида алюминия и гидрат оксида алюминия порошкообразный оксид алюминия и порошкообразный гидрат оксида алюминия можно смешивать и диспергировать для приготовления дисперсии (золя). В качестве альтернативы дисперсию оксида алюминия и дисперсию гидрата оксида алюминия можно смешивать друг с другом.

Высокодисперсный диоксид кремния

Высокодисперсный диоксид кремния представляет собой диоксид кремния, полученный при сгорании тетрахлорид кремния, водорода и кислорода, и он также называется термином «полученный сухим способом диоксид кремния». Пример высокодисперсного диоксида кремния представляет собой имеющийся в продаже высокодисперсный диоксид кремния (например, имеющий фирменное наименование AEROSIL 300 и производимый фирмой EVONIK Industries).

Высокодисперсный диоксид кремния может иметь удельную поверхность по методу BET, которая составляет 50 м2/г или более и даже 200 м2/г или более и может составлять 400 м2/г или менее и даже 350 м2/г или менее с точки зрения достижения хорошей способности абсорбировать краску, оптической плотности и сопротивления растрескиванию во время нанесения и сушки. Удельную поверхность по методу BET определяют таким же образом, как для описанного выше гидрата оксида алюминия.

Поливиниловый спирт

Пример поливинилового спирта представляет собой обычный поливиниловый спирт, который получают гидролизом поливинилацетата. Поливиниловый спирт может иметь средневискозиметрическую степень полимеризации, составляющую 2000 или более и 4500 или менее и даже 3000 или более и 4000 или менее. Средневискозиметрическая степень полимеризации, составляющая 2000 или более и 4500 или менее, приводит к улучшению способности абсорбировать краску, оптической плотности и сопротивления растрескиванию при сгибании и приводит к подавлению возникновения растрескивания во время нанесения. Поливиниловый спирт может представлять собой частично или полностью омыленный поливиниловый спирт. Поливиниловый спирт может иметь степень омыления, составляющую 85 мол.% или более и 100 мол.% или менее. Пример поливинилового спирта представляет собой PVA 235 (производитель Kuraray Co., Ltd., степень омыления 88 мол.%, средняя степень полимеризации 3500).

В том случае, где поливиниловый спирт включен в жидкое покрытие для краскоприемного слоя, поливиниловый спирт может содержаться в водном растворе. Содержащий поливиниловый спирт водный раствор может иметь концентрацию поливинилового спирта, составляющую 4,0% масс. или более и 15,0% масс. или менее в пересчете на содержание твердых веществ. Концентрация поливинилового спирта, составляющая 4,0% масс. или более и 15,0% масс. или менее, приводит к подавлению значительного уменьшения скорости сушки вследствие чрезмерного уменьшения концентрации жидкого покрытия, а также приводит к подавлению уменьшения гладкости вследствие значительного увеличения вязкости жидкого покрытия, которое вызвано увеличением концентрации жидкого покрытия.

Каждый из краскоприемных слоев необязательно может также содержать другой связующий материал, помимо поливинилового спирта. Чтобы в достаточной степени обеспечить полезные эффекты аспектов настоящего изобретения, содержание другого связующего материала, помимо поливинилового спирта, может составлять 50,0% масс. или менее по отношению к суммарной массе поливинилового спирта.

Борная кислота

Примеры борной кислоты включают в себя ортоборную кислоту H3BO3, метаборную кислоту и гипоборную кислоту. Эти соединения можно использовать в форме боратов. Примеры боратов включают в себя ортобораты, такие как InBO3, ScBO3, YBO3, LaBO3, Mg3(BO3)2 и Co3(BO3)2; дибораты, такие как Mg2B2O5 и Co2B2O5; метабораты, такие как LiBO2, Ca(BO2)2, NaBO2, и KBO2; тетрабораты, такие как Na2B4O7•10H2O; пентабораты, такие как KB5O8•4H2O, Ca2B6O11•7H2O, CsB5O5 и соответствующие гидраты. Среди этих боратов можно использовать ортоборную кислоту в целях устойчивости жидкого покрытия с течением времени. В аспектах настоящего изобретения содержание ортоборной кислоты в суммарной массе борной кислоты может составлять 80% масс. или более и 100% масс. или менее и даже 90% масс. или более и 100% масс. или менее.

В том случае, где борная кислота включена в жидкое покрытие для краскоприемного слоя, борная кислота может содержаться в водном растворе. Содержащий борную кислоту водный раствор может иметь содержание твердых веществ, составляющее 0,5% масс. или более и 8,0% масс. или менее. Концентрация борной кислоты, составляющая 0,5% масс. или более и 8,0% масс. или менее, приводит к подавлению значительного уменьшения скорости сушки вследствие уменьшения концентрации жидкого покрытия и приводит к подавлению осаждения борной кислоты.

Добавка

Каждый из первого и второго краскоприемных слоев необязательно может также содержать добавку. Примерные добавки включают в себя фиксирующие вещества, такие как катионообменные смолы; хлопьеобразующие вещества, такие как соли многовалентных металлов; поверхностно-активные вещества; флуоресцентные осветлители; загустители; пеногасители; ингибиторы пенообразования; антиадгезивные вещества; проникающие вещества; смазочные материалы; поглотители ультрафиолетового излучения; антиоксиданты; выравнивающие средства; консерванты и регуляторы кислотности.

Соотношение между первым краскоприемным слоем и вторым краскоприемным слоем будет описано ниже.

Соотношение между первым краскоприемным слоем и вторым краскоприемным слоем

Традиционный краскоприемный слой, содержащий сшивающий агент, такой как борная кислота, в дополнение к неорганическим частицам и поливиниловому спирту, содержит относительно большое количество сшивающего агента. Таким образом, такой краскоприемный слой часто имеет высокую степень сшивания. В этом случае растрескивание, возникающее во время покрытия или сушки (после покрытия), поддается эффективному ингибированию, в результате чего получается краскоприемный слой, обладающий удовлетворительной способностью абсорбировать краску. Однако полученный в результате краскоприемный слой является настолько жестким и хрупким вследствие своей высокой степени сшивания, что, в частности, краскоприемный слой иногда имеет низкое сопротивление растрескиванию при сгибании.

В том случае, где никакой сшивающий агент не содержится, растрескивание, возникающее после покрытия, определенно уменьшает способность абсорбировать краску. Кроме того, сопротивление растрескиванию при сгибании, которое считается высоким, поскольку никакой сшивающий агент не содержится, иногда оказывается низким. Причина этого непонятна, но, вероятно, что в том случае, где никакие молекулы поливинилового спирта не являются сшитыми, ослабляются силы сцепления между поливиниловым спиртом, неорганическими частицами и водостойкой подложкой.

Авторы настоящего изобретения провели интенсивные исследования и обнаружили следующее: на сопротивление растрескиванию при сгибании краскоприемных слоев влияет адгезия между водостойкой подложкой и первым краскоприемным слоем или между первым краскоприемным слоем и вторым краскоприемным слоем. На сопротивление растрескиванию при сгибании краскоприемных слоев также влияет гибкость краскоприемных слоев. Когда поливиниловый спирт в первом краскоприемном слое и втором краскоприемном слое, прилегающем к водостойкой подложке, сшивают в определенной степени, обеспечивается удовлетворительное сопротивление растрескиванию при сгибании. Существует оптимальный интервал степени сшивания поливинилового спирта с точки зрения достижения хорошего сопротивления растрескиванию при сгибании. Однако в данном интервале возникает растрескивание после покрытия, и в некоторых случаях уменьшается способность абсорбировать краску. Соответственно, авторы настоящего изобретения обнаружили, что степень сшивания каждого из двух краскоприемных слоев определяется для увеличения сопротивления растрескиванию после нанесения, способности абсорбировать краску и сопротивления растрескиванию при сгибании. Это открытие привело к созданию аспектов настоящего изобретения.

В аспектах настоящего изобретения массовое соотношение содержания борной кислоты и содержания поливинилового спирта в первом краскоприемном слое составляет 2,0% масс. или более и 7,0% масс. или менее. Содержание борной кислоты, составляющее 2,0% масс. или более и 7,0% масс. или менее, приводит к удовлетворительному контакту между водостойкой подложкой и первым краскоприемным слоем, в результате чего подавляется возникновение растрескивания после нанесения и увеличивается сопротивление растрескиванию при сгибании. Массовое соотношение содержания борной кислоты и содержания поливинилового спирта в первом краскоприемном слое может составлять 3,0% масс. или более и 6,5% масс. или менее.

Первый краскоприемный слой содержит неорганические частицы, включающие по меньшей мере одно соединение, выбранное из оксида алюминия, гидрата оксида алюминия и высокодисперсного диоксида кремния. Гидрат оксида алюминия обладает высокой поверхностной плотностью гидроксильных групп и высокой прочностью связи с поливиниловым спиртом по сравнению с высокодисперсным диоксидом кремния и оксидом алюминия. Первый краскоприемный слой может иметь содержание гидрата оксида алюминия, составляющее 50,0% масс. или более, в том числе 80% масс. или более и даже 100% масс., т.е. неорганические частицы содержат только гидрат оксида алюминия, по отношению к суммарной массе неорганических частиц с точки зрения сопротивления растрескиванию при сгибании.

Массовое соотношение содержания поливинилового спирта и содержания неорганических частиц в первом краскоприемном слое может составлять 11,0% масс. или более и 40,0% масс. или менее и даже 12,0% масс. или более и 30,0% масс. или менее. Содержание поливинилового спирта, составляющее 11,0% масс. или более и 40,0% масс. или менее, приводит к усиленному подавлению растрескивания после нанесения, а также приводит к улучшению способности абсорбировать краску и сопротивления растрескиванию при сгибании.

Массовое соотношение содержания борной кислоты и содержания поливинилового спирта во втором краскоприемном слое является выше, чем в первом краскоприемном слое. Массовое соотношение содержания борной кислоты и содержания поливинилового спирта во втором краскоприемном слое не просто увеличивается, но составляет 10,0% масс. или более и 30,0% масс. или менее. Когда содержание борной кислоты находится в описанном выше интервале, второй краскоприемный слой имеет достаточно высокую степень сшивания поливинилового спирта по сравнению с первым краскоприемным слоем. Таким образом, даже если капли краски попадают на поверхность, поливиниловый спирт менее склонен к набуханию, в результате чего обеспечивается высокая способность абсорбировать краску и улучшается сопротивление растрескиванию во время покрытия и сушки. Массовое соотношение содержания борной кислоты и содержания поливинилового спирта во втором краскоприемном слое может составлять 12,0% масс. или более и 25,0% масс. или менее.

Массовое соотношение содержания поливинилового спирта и содержания неорганических частиц во втором краскоприемном слое может составлять 12,0% масс. или более и 20,0% масс. или менее и даже 13,0% масс. или более и 18,0% масс. или менее. Содержание поливинилового спирта, составляющее 12,0% масс. или более и 20,0% масс. или менее, приводит к усиленному подавлению растрескивания после нанесения, а также приводит к улучшению способности абсорбировать краску и сопротивления растрескиванию при сгибании в сочетании со структурой первого краскоприемного слоя. Второй краскоприемный слой содержит высокодисперсный диоксид кремния в качестве неорганических частиц. Второй краскоприемный слой может иметь содержание высокодисперсного диоксида кремния, составляющее 90% масс. или более и даже 100% масс. по отношению к суммарной массе неорганических частиц.

Толщина второго краскоприемного слоя может составлять 5,0 мкм или более и 20,0 мкм или менее и даже 7,0 мкм или более и 15,0 мкм или менее. Толщина первого краскоприемного слоя может составлять 20,0 мкм или более и 40,0 мкм или менее и даже 20,0 мкм или более и 28,0 мкм или менее. Соотношение толщины второго краскоприемного слоя и первого краскоприемный слой, т.е. соотношение второй краскоприемный слой/первый краскоприемный слой, может составлять 0,08 или более и 1,0 или менее. Соотношение толщины, составляющее 0,08 или более и 1,0 или менее, приводит к удовлетворительным показателям сопротивления растрескиванию при сгибании, способности абсорбировать краску и сопротивления растрескиванию во время покрытия и сушки.

Хотя краскоприемные слои согласно аспектам настоящего изобретения представляют собой два слоя, тонкую пленку можно наносить поверх второго краскоприемного слоя, между вторым краскоприемным слоем и первым краскоприемным слоем или между первым краскоприемным слоем и подложкой, при том условии, что не будут значительно ослабляться эффекты аспектов настоящего изобретения. Толщина тонкой пленки может составлять 0,1 мкм или более и 3,0 мкм или менее. В частности, содержащий коллоидный диоксид кремния поверхностный слой, служащий в качестве тонкой пленки, можно наносить на второй краскоприемный слой с точки зрения повышения глянца и сопротивления царапанию.

Термин «толщина», используемый в аспектах настоящего изобретения, означает толщину в абсолютно сухом состоянии, причем толщину определяют как среднее значение результатов измерений, полученных при измерении толщины в четырех точках разреза с помощью сканирующего электронного микроскопа. В аспектах настоящего изобретения предмет, толщину которого измеряют, представляет собой четырехугольник. Четыре точки расположены на расстояниях, составляющих 1 см, от четырех углов по направлению к центру тяжести четырехугольника.

Жидкое покрытие для краскоприемного слоя

Золь, содержащий по меньшей мере одно соединение, выбранное из оксида алюминия и гидрата оксида алюминия

Согласно аспектам настоящего изобретения в жидкое покрытие для краскоприемного слоя можно добавлять оксид алюминия или гидрат оксида алюминия в форме дисперсии в дефлокулированном состоянии вследствие дефлокулянта. Дисперсия, содержащая гидрат оксида алюминия, дефлокулированный с помощью дефлокулянта, называется золем гидрата оксида алюминия. Дисперсия, содержащая оксид алюминия, дефлокулированный с помощью дефлокулянта, называется золем оксида алюминия. Золь, содержащий по меньшей мере одно соединение, выбранное из оксида алюминия и гидрата оксида алюминия, можно дополнительно содержать кислоту, служащую в качестве дефлокулянта. Кроме того, золь может дополнительно содержать добавку, такую как, например, дисперсионная среда, диспергатор пигмента, загуститель, улучшающее текучесть вещество, пеногаситель, ингибитор пенообразования, поверхностно-активное вещество, снижающее адгезию вещество, проникающее вещество, цветной пигмент, цветной краситель, флуоресцентный осветлитель, поглотитель ультрафиолетового излучения, антиоксидант, консервант, фунгицид, водостойкая добавка, фиксирующий краситель агент, сшивающий агент или средство защиты от атмосферных воздействий. Примеры дисперсионной среды, используемой для золя, содержащего по меньшей мере одно соединение, выбранное из оксида алюминия и гидрата оксида алюминия, включают в себя воду, органические растворители и смешанные растворители на их основе. В частности, можно использовать воду. В аспектах настоящего изобретения кислота (дефлокулирующая кислота) может быть использована как дефлокулянт. В качестве дефлокулирующей кислоты можно использовать одноосновную сульфокислоту с точки зрения достижения хорошей озоностойкости изображения и подавления расплывания изображения в среде с высокой влажностью. Конкретные примеры одноосновной сульфокислоты представляют собой метансульфокислота, этансульфокислота, 1-пропансульфокислота, 2-пропансульфокислота, 1-бутансульфокислота, хлорметансульфокислота, дихлорметансульфокислота, трихлорметансульфокислота, трифторметансульфокислота, амидосульфокислота, таурин, винилсульфокислота, аминометансульфокислота, 3-амино-1-пропансульфокислота, бензолсульфокислота, гидроксибензолсульфокислота, и п-толуолсульфокислота. Эти соединения можно использовать раздельно или в сочетании как смесь.

Золь, содержащий по меньшей мере одно соединение, выбранное из оксида алюминия и гидрата оксида алюминия, может иметь содержание дефлокулирующей кислоты, составляющее от 100 ммоль до 500 ммоль в расчете на 1 кг суммарной массы гидрата оксида алюминия и оксида алюминия. Содержание дефлокулирующей кислоты, составляющее 100 ммоль или более, приводит к подавлению значительного увеличения вязкости золя. Содержание дефлокулирующей кислоты, составляющее 500 ммоль или менее, приводит к подавлению возникновения бронзового оттенка и неравномерности окраски без насыщения дефлокулирующего эффекта.

Золь, содержащий высокодисперсный диоксид кремния

Высокодисперсный диоксид кремния, используемый в аспектах настоящего изобретения, можно добавлять в жидкое покрытие для краскоприемного слоя в состоянии, в котором диоксид кремния диспергирован в дисперсионной среде. Дисперсия, содержащая катионообменную смолу, которая служит в качестве протравы, и диспергированный в ней высокодисперсный диоксид кремния, определяется как золь высокодисперсного диоксида кремния. Примеры катионообменной смолы включают в себя полиэтилениминные полимеры, полиаминные полимеры, полиамидные полимеры, полиамид-эпихлоргидринные полимеры, полиамин-эпихлоргидринные полимеры, полиамид-полиамин-эпихлоргидринные полимеры, полидиаллиламинные полимеры и дициандиамидные конденсаты. Эти катионообменные смолы можно использовать отдельно или в сочетании. Золь высокодисперсного диоксида кремния может содержать соль многовалентного металла. Примеры соли многовалентного металла включают в себя соединения алюминия, такие как полимерный хлорид алюминия, полимерный ацетат алюминия и полимерный лактат алюминия. Золь высокодисперсного диоксида кремния может дополнительно содержать добавку, например модификатор поверхности, такой как силановый связующий агент, загуститель, улучшающее текучесть вещество, пеногаситель, ингибитор пенообразования, поверхностно-активное вещество, снижающее адгезию вещество, проникающее вещество, цветной пигмент, цветной краситель, флуоресцентный осветлитель, поглотитель ультрафиолетового излучения, антиоксидант, консервант, фунгицид, водостойкий добавка, сшивающий агент или средство защиты от атмосферных воздействий. Примеры дисперсионной среды для золя высокодисперсного диоксида кремния включают в себя воду, органические растворители и смешанные растворители на их основе. В частности, можно использовать воду.

Способ нанесения жидкого покрытия для краскоприемного слоя

В аспектах настоящего изобретения жидкое покрытие для краскоприемного слоя наносят и сушат, чтобы получать краскоприемный слой. Жидкое покрытие для краскоприемного слоя можно наносить известным способом нанесения покрытия. Примеры способов нанесения покрытия включают в себя щелевой экструзионный способ, способ скользящего валика, поливной способ, экструзионный способ, воздушный шаберный способ, способ прокатного покрытия и способ покрытия с помощью стержня и планки. Жидкие покрытия, используемые для первого краскоприемного слоя и второго краскоприемного слоя, можно наносить и сушить путем последовательного нанесения или их можно наносить одновременно как многослойное покрытие. В частности, одновременное нанесение многослойного покрытия можно осуществлять способом скользящего валика вследствие его высокой производительности.

Сушку после нанесения осуществляют, используя горячую воздушную сушилку, например линейную туннельную сушилку, дуговую сушилку, воздушную циркуляционную сушилку, синусоидальную воздушную плавающую сушилку или сушилку на основе инфракрасного излучения, нагревания, микроволнового излучения и т.п.

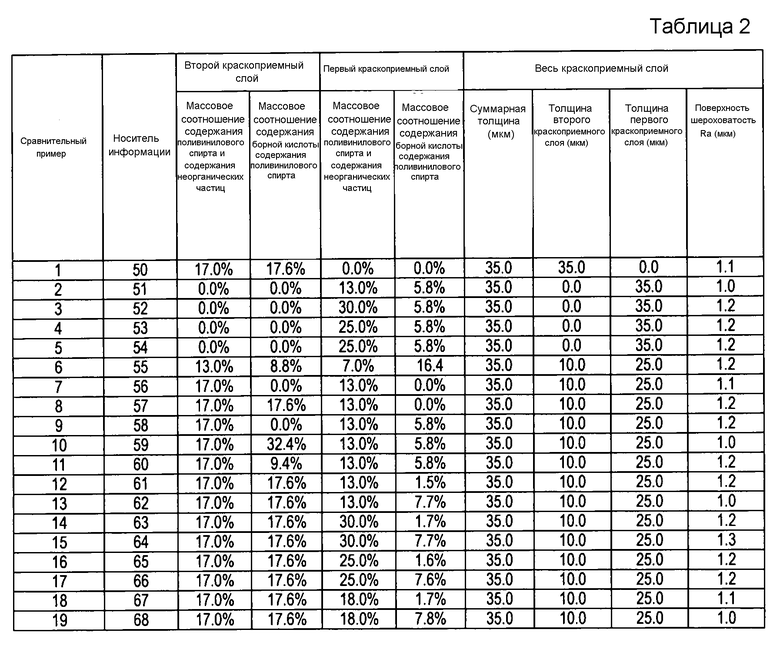

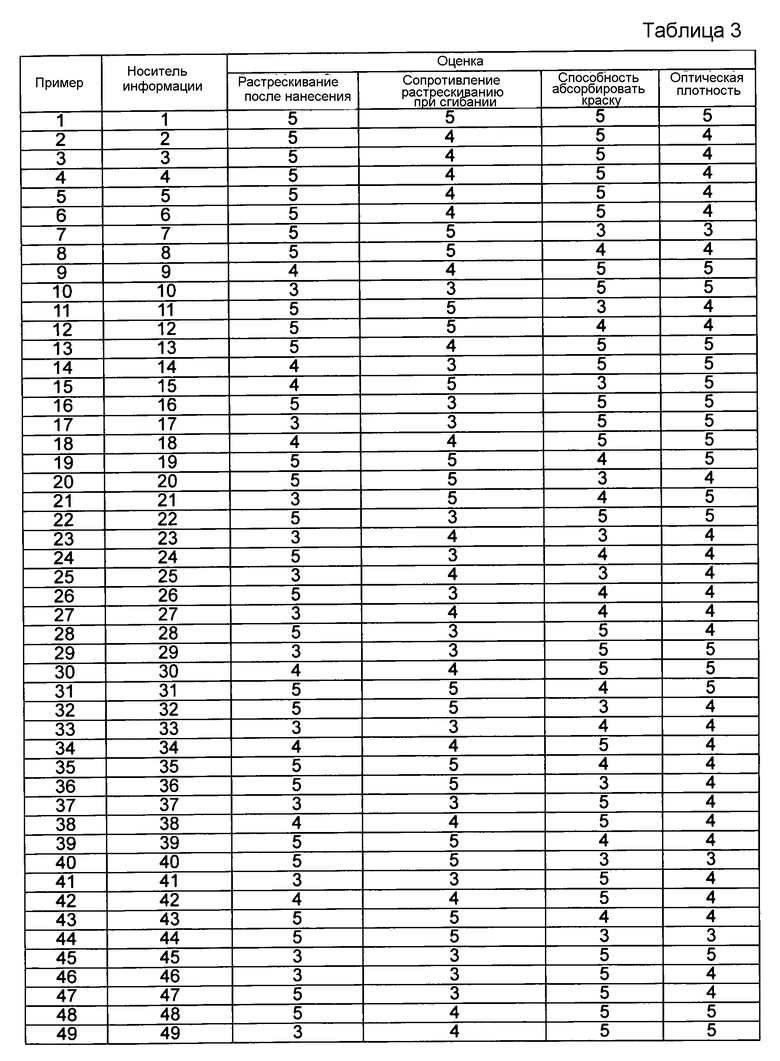

Примеры

Хотя аспекты настоящего изобретения будут описаны ниже более подробно посредством примеров и сравнительных примеров, аспекты настоящего изобретения не ограничиваются данными примерами. Следует отметить, что термин «часть» («части») означает массовую часть (массовые части) (масс. ч.).

Изготовление подложки

К бумажной массе, содержащей 80 масс. ч. беленой целлюлозы, полученной сульфатной варкой из древесины лиственных пород (LBKP), имеющей степень помола 450 мл в пересчете на канадский стандарт помола (CSF), и 20 масс. ч. беленой целлюлозы, полученной сульфатной варкой из древесины хвойных пород (NBKP), имеющей степень помола 480 мл в пересчете на CSF, 0,60 масс. ч. катионизированного крахмала, из внешнего источника добавляли 10 масс. ч. тяжелого карбоната кальция, 15 масс. ч. осажденного карбоната кальция, 0,10 масс. ч. димера алкилкетена и 0,03 масс. ч. катионного полиакриламида. Смесь разбавляли водой таким образом, чтобы получить содержание твердых веществ, составляющее 3,0% масс., в результате чего получали бумажный материал. Полученный бумажный материал направляли на изготовление бумаги в машину Фурдринье (Fourdrinier), в которой осуществляли трехступенчатое влажное прессование, за которым следовала сушка с помощью многоцилиндровой сушилки. Полученную бумагу пропитывали водным раствором окисленного крахмала таким образом, чтобы получить плотность покрытия 1,0 г/м2 с помощью клеильного пресса, и затем сушили. Сухую бумагу направляли на каландрирующее устройство для получения бумажной основы, имеющей плотность 155 г/м2.

Полимерную композицию, содержащую полиэтилен низкой плотности (70 частей), полиэтилен высокой плотности (20 частей) и диоксид титана (10 частей), наносили на лицевую поверхность бумажной основы в количестве 25 г/м2, в результате чего получали покрывающий лицевую поверхность полимерный слой.

Немедленно после нанесения покрывающего лицевую поверхность полимерного слоя осуществляли операцию тиснения, используя охлаждающий барабан, имеющий поверхность с регулярными выступами шероховатости, чтобы получить полуглянцевую поверхность.

В соответствии со стандартом JIS B0601:2001, среднеарифметическая шероховатость (Ra) лицевой поверхности, покрытой полимерным слоем, при длине отсечки 0,8 мм составляла 1,8 мкм.

После этого полимерную композицию, содержащую полиэтилен высокой плотности (50 частей) и полиэтилен низкой плотности (50 частей), наносили на обратную поверхность бумажной основы в количестве 30 г/м2, чтобы получить покрывающий обратную поверхность полимерный слой, в результате чего получали покрытую полимером бумагу.

Лицевую поверхность покрытой полимером бумаги подвергали коронному разряду. Затем наносили обработанный кислотой желатин при плотности покрытия 0,05 г/м2 в пересчете на содержание твердых веществ, в результате чего получали улучшающий адгезию слой. Обратную поверхность покрытой полимером бумаги подвергали коронному разряду. Обратный слой, содержащий приблизительно 0,4 г стирол-акрилатного латексного связующего материала, у которого температура стеклования Tg составляла приблизительно 80°C, 0,1 г антистатика (катионообменная смола) и 0,1 г коллоидного диоксида кремния, служащего в качестве матирующего агента, получали нанесением покрытия на обратную поверхность, в результате чего получали подложку.

Изготовление золя гидрата оксида алюминия

Сначала 1,5 части метансульфокислоты, служащей в качестве дефлокулирующей кислоты, добавляли к 333 частям деионизированной воды. Затем 100 частей гидрата оксида алюминия (фирменное наименование DISPERAL HP14, производитель Sasol) постепенно добавляли в полученный водный раствор метансульфокислоты в процессе перемешивания при 3000 об/мин, используя смеситель-гомогенизатор (фирменное наименование T. K. Homomixer MARK II, модель 2,5, производитель Tokushu Kika Kogyo Co., Ltd). После окончания добавления смесь перемешивали еще 30 минут, чтобы получить золь гидрата оксида алюминия, имеющий содержание твердых веществ 23% масс.

Изготовление золя оксида алюминия

Сначала 1,5 части метансульфокислоты, служащей в качестве дефлокулирующей кислоты, добавляли к 333 частям деионизированной воды. Затем 100 частей оксида алюминия (фирменное наименование AEROXIDE Alu C, производитель EVONIK Industries) постепенно добавляли в полученный водный раствор метансульфокислоты в процессе перемешивания при 3000 об/мин, используя смеситель-гомогенизатор (фирменное наименование T. K. Homomixer MARK II, модель 2,5, производитель Tokushu Kika Kogyo Co., Ltd). После окончания добавления смесь перемешивали еще 30 минут, чтобы получить золь оксида алюминия, имеющий содержание твердых веществ 23% масс.

Изготовление золя высокодисперсного диоксида кремния

Сначала 4,0 части катионообменной смолы Shallol DC-902P (производитель Dai-Ichi Kogyo Seiyaku Co., Ltd) добавляли к 333 частям деионизированной воды. Затем 100 частей высокодисперсного диоксида кремния (фирменное наименование AEROSIL 300, производитель EVONIK Industries) постепенно добавляли в полученный водный раствор катионообменной смолы в процессе перемешивания при 3000 об/мин, используя смеситель-гомогенизатор (фирменное наименование T.K. Homomixer MARK II, модель 2,5, производитель Tokushu Kika Kogyo Co., Ltd). После окончания добавления смесь разбавляли деионизированной водой и дважды гомогенизировали, используя гомогенизатор высокого давления Nanomizer (производитель Yoshida Kikai Co., Ltd.), чтобы получить золь высокодисперсного диоксида кремния, имеющий содержание твердых веществ 20% масс.

Изготовление водного раствора поливинилового спирта

Сначала 100 частей поливинилового спирта PVA 235 (производитель Kuraray Co., Ltd., степень омыления 88 мол.%, средняя степень полимеризации 3500) добавляли к 1150 частям деионизированной воды при перемешивании. Затем поливиниловый спирт растворяли путем нагревания при 90°C, чтобы получить водный раствор поливинилового спирта, имеющий содержание твердых веществ 8% масс.

Изготовление носителя информации 1

Жидкое покрытие 1 второго краскоприемного слоя

Водный раствор поливинилового спирта смешивали с золем высокодисперсного диоксида кремния таким образом, что пропорция поливинилового спирта в пересчете на содержание твердых веществ составляла 17 масс. ч. по отношению к 100 масс. ч. содержания твердых веществ высокодисперсного диоксида кремния в золе высокодисперсного диоксида кремния. Водный раствор ортоборной кислоты, в котором содержание твердых веществ составляло 5% масс., смешивали с полученной смесью таким образом, что пропорция ортоборной кислоты в пересчете на содержание твердых веществ составляла 17,6% масс. по отношению к 100 масс. ч. содержания твердых веществ поливинилового спирта в смеси, в результате чего получали второе жидкое покрытие для краскоприемного слоя. В него добавляли поверхностно-активное вещество (фирменное наименование Surfynol 465, производитель Nissin Chemical Industry Co., Ltd.) в количестве 0,1% масс. по отношению к суммарной массе жидкого покрытия, в результате чего получали жидкое покрытие 1 второго краскоприемного слоя.

Жидкое покрытие 1 первого краскоприемного слоя

Водный раствор поливинилового спирта смешивали с золем гидрата оксида алюминия таким образом, что пропорция поливинилового спирта в пересчете на содержание твердых веществ составляла 13 масс. ч. по отношению к 100 масс. ч. содержания твердых веществ гидрата оксида алюминия. Водный раствор ортоборной кислоты, в котором содержание твердых веществ составляло 5% масс., смешивали с полученной смесью таким образом, что пропорция ортоборной кислоты в пересчете на содержание твердых веществ составляла 5,8% масс. по отношению к 100 масс. ч. содержания твердых веществ поливинилового спирта в смеси, в результате чего получали жидкое покрытие 1 первого краскоприемного слоя.

Нанесение краскоприемного слоя

Жидкое покрытие 1 второго краскоприемного слоя и жидкое покрытие 1 первого краскоприемного слоя наносили на лицевую поверхность подложки, используя содержащее скользящий бункер устройство для многослойного покрытия, чтобы получить в итоге два слоя, т.е. один второй краскоприемный слой и один первый краскоприемный слой, таким образом, чтобы первый краскоприемный слой имел толщину в сухом состоянии 25 мкм, второй краскоприемный слой, нанесенный поверх первого краскоприемного слоя, имел толщину в сухом состоянии 10 мкм, и суммарная толщина слоев составляла 35 мкм.

После этого осуществляли сушку при 60°C, чтобы получить носитель информации 1.

Изготовление носителя информации 2

Носитель информации 2 изготавливали таким же способом, как носитель информации 1, за исключением того, что жидкое покрытие 2 первого краскоприемного слоя, описанное ниже, использовали вместо жидкого покрытия 1 первого краскоприемного слоя носителя информации 1.

Жидкое покрытие 2 первого краскоприемного слоя

Водный раствор поливинилового спирта смешивали с золем высокодисперсного диоксида кремния таким образом, что пропорция поливинилового спирта в пересчете на содержание твердых веществ составляла 30 масс. ч. по отношению к 100 масс. ч. содержания твердых веществ высокодисперсного диоксида кремния. Водный раствор ортоборной кислоты, имеющий концентрацию 5% масс., смешивали с полученной смесью таким образом, что пропорция ортоборной кислоты в пересчете на содержание твердых веществ составляла 5,8% масс. по отношению к 100 масс. ч. содержания твердых веществ поливинилового спирта в смеси, в результате чего получали жидкое покрытие 2 первого краскоприемного слоя.

Изготовление носителя информации 3

Носитель информации 3 изготавливали таким же способом, как носитель информации 1, за исключением того, что жидкое покрытие 3 первого краскоприемного слоя, описанное ниже, использовали вместо жидкого покрытия 1 первого краскоприемного слоя для носителя информации 1.

Жидкое покрытие 3 первого краскоприемного слоя

Золь гидрата оксида алюминия и золь высокодисперсного диоксида кремния смешивали друг с другом таким образом, что соотношение гидрата оксида алюминия и высокодисперсного диоксида кремния в пересчете на содержание твердых веществ составляло 25:75. Водный раствор поливинилового спирта смешивали с полученным смешанным золем таким образом, что пропорция поливинилового спирта в пересчете на содержание твердых веществ составляла 25 масс. ч. по отношению к 100 масс. ч. суммарного содержания твердых веществ гидрата оксида алюминия и высокодисперсного диоксида кремния в смешанном золе. Водный раствор ортоборной кислоты, имеющий концентрацию 5% масс., смешивали с полученной смесью таким образом, что пропорция ортоборной кислоты в пересчете на содержание твердых веществ составляла 5,8% масс. по отношению к 100 масс. ч. содержания твердых веществ поливинилового спирта в смеси, в результате чего получали жидкое покрытие 3 первого краскоприемного слоя.

Изготовление носителя информации 4

Носитель информации 4 изготавливали таким же способом, как носитель информации 1, за исключением того, что жидкое покрытие 4 первого краскоприемного слоя, описанное ниже, использовали вместо жидкого покрытия 1 первого краскоприемного слоя для носителя информации 1.

Жидкое покрытие 4 первого краскоприемного слоя

Золь гидрата оксида алюминия и золь высокодисперсного диоксида кремния смешивали друг с другом таким образом, что соотношение гидрата оксида алюминия и высокодисперсного диоксида кремния в пересчете на содержание твердых веществ составляло 75:25. Водный раствор поливинилового спирта смешивали с полученным смешанным золем таким образом, что пропорция поливинилового спирта в пересчете на содержание твердых веществ составляла 18 масс. ч. по отношению к 100 масс. ч. суммарного содержания твердых веществ гидрата оксида алюминия и высокодисперсного диоксида кремния в смешанном золе. Водный раствор ортоборной кислоты, имеющий концентрацию 5% масс., смешивали с полученной смесью таким образом, что пропорция ортоборной кислоты в пересчете на содержание твердых веществ составляла 5,8% масс. по отношению к 100 масс. ч. содержания твердых веществ поливинилового спирта в смеси, в результате чего получали жидкое покрытие 4 первого краскоприемного слоя.

Изготовление носителя информации 5

Носитель информации 5 изготавливали таким же способом, как носитель информации 1, за исключением того, что жидкое покрытие 5 первого краскоприемного слоя, описанное ниже, использовали вместо жидкого покрытия 1 первого краскоприемного слоя для носителя информации 1.

Жидкое покрытие 5 первого краскоприемного слоя

Золь гидрата оксида алюминия и золь оксида алюминия смешивали друг с другом таким образом, что соотношение гидрата оксида алюминия и оксида алюминия в пересчете на содержание твердых веществ составляло 75:25. Водный раствор поливинилового спирта смешивали с полученным смешанным золем таким образом, что пропорция поливинилового спирта в пересчете на содержание твердых веществ составляла 13 масс. ч. по отношению к 100 масс. ч. суммарного содержания твердых веществ гидрата оксида алюминия и оксид алюминия в смешанном золе. Водный раствор ортоборной кислоты, имеющий концентрацию 5% масс., смешивали с полученной смесью таким образом, что пропорция ортоборной кислоты в пересчете на содержание твердых веществ составляла 5,8% масс. по отношению к 100 масс. ч. содержания твердых веществ поливинилового спирта в смеси, в результате чего получали жидкое покрытие 5 первого краскоприемного слоя.

Изготовление носителя информации 6

Носитель информации 6 изготавливали таким же способом, как носитель информации 1, за исключением того, что жидкое покрытие 6 первого краскоприемного слоя, описанное ниже, использовали вместо жидкого покрытия 1 первого краскоприемного слоя для носителя информации 1.

Жидкое покрытие 6 первого краскоприемного слоя

Золь гидрата оксида алюминия и золь оксида алюминия смешивали друг с другом таким образом, что соотношение гидрата оксида алюминия и оксида алюминия в пересчете на содержание твердых веществ составляло 25:75. Водный раствор поливинилового спирта смешивали с полученным смешанным золем таким образом, что пропорция поливинилового спирта в пересчете на содержание твердых веществ составляла 13 масс. ч. по отношению к 100 масс. ч. суммарного содержания твердых веществ гидрата оксида алюминия и оксид алюминия в смешанном золе. Водный раствор ортоборной кислоты, имеющий концентрацию 5% масс., смешивали с полученной смесью таким образом, что пропорция ортоборной кислоты в пересчете на содержание твердых веществ составляла 5,8% масс. по отношению к 100 масс. ч. содержания твердых веществ поливинилового спирта в смеси, в результате чего получали жидкое покрытие 6 первого краскоприемного слоя.

Изготовление носителя информации 7

Носитель информации 7 изготавливали таким же способом, как носитель информации 1, за исключением того, что нанесение осуществляли таким образом, что второй краскоприемный слой имел толщину в сухом состоянии 5 мкм, первый краскоприемный слой имел толщину в сухом состоянии 13 мкм, и их суммарная толщина составляла 18 мкм.

Изготовление носителя информации 8

Носитель информации 8 изготавливали таким же способом, как носитель информации 1, за исключением того, что нанесение осуществляли таким образом, что второй краскоприемный слой имел толщину в сухом состоянии 6 мкм, первый краскоприемный слой имел толщину в сухом состоянии 16 мкм, и их суммарная толщина составляла 22 мкм.

Изготовление носителя информации 9

Носитель информации 9 изготавливали таким же способом, как носитель информации 1, за исключением того, что нанесение осуществляли таким образом, что второй краскоприемный слой имел толщину в сухом состоянии 12 мкм, первый краскоприемный слой имел толщину в сухом состоянии 30 мкм, и их суммарная толщина составляла 42 мкм.

Изготовление носителя информации 10

Носитель информации 10 изготавливали таким же способом, как носитель информации 1, за исключением того, что нанесение осуществляли таким образом, что второй краскоприемный слой имел толщину в сухом состоянии 13 мкм, первый краскоприемный слой имел толщину в сухом состоянии 32 мкм, и их суммарная толщина составляла 45 мкм.

Изготовление носителя информации 11

Носитель информации 11 изготавливали таким же способом, как носитель информации 1, за исключением того, что нанесение осуществляли таким образом, что второй краскоприемный слой имел толщину в сухом состоянии 2,5 мкм, первый краскоприемный слой имел толщину в сухом состоянии 32,5 мкм, и их суммарная толщина составляла 35 мкм.

Изготовление носителя информации 12

Носитель информации 12 изготавливали таким же способом, как носитель информации 1, за исключением того, что нанесение осуществляли таким образом, что второй краскоприемный слой имел толщину в сухом состоянии 5 мкм, первый краскоприемный слой имел толщину в сухом состоянии 30 мкм, и их суммарная толщина составляла 35 мкм.

Изготовление носителя информации 13

Носитель информации 13 изготавливали таким же способом, как носитель информации 1, за исключением того, что нанесение осуществляли таким образом, что второй краскоприемный слой имел толщину в сухом состоянии 17,5 мкм, первый краскоприемный слой имел толщину в сухом состоянии 17,5 мкм, и их суммарная толщина составляла 35 мкм.

Изготовление носителя информации 14

Носитель информации 14 изготавливали таким же способом, как носитель информации 1, за исключением того, что нанесение осуществляли таким образом, что второй краскоприемный слой имел толщину в сухом состоянии 20 мкм, первый краскоприемный слой имел толщину в сухом состоянии 15 мкм, и их суммарная толщина составляла 35 мкм.

Изготовление носителя информации 15

Носитель информации 15 изготавливали таким же способом, как носитель информации 1, за исключением того, что при изготовлении жидкого покрытия 1 второго краскоприемного слоя для носителя информации 1 водный раствор ортоборной кислоты, имеющий концентрацию 5% масс., смешивали таким образом, что пропорция ортоборной кислоты в пересчете на содержание твердых веществ составляла 10% масс. по отношению к 100 масс. ч. содержания твердых веществ поливинилового спирта.

Изготовление носителя информации 16

Носитель информации 16 изготавливали таким же способом, как носитель информации 1, за исключением того, что при изготовлении жидкого покрытия 1 второго краскоприемного слоя для носителя информации 1 водный раствор ортоборной кислоты, имеющий концентрацию 5% масс., смешивали таким образом, что пропорция ортоборной кислоты в пересчете на содержание твердых веществ составляла 30% масс. по отношению к 100 масс. ч. содержания твердых веществ поливинилового спирта.

Изготовление носителя информации 17

Носитель информации 17 изготавливали таким же способом, как носитель информации 1, за исключением того, что при изготовлении жидкого покрытия 1 второго краскоприемного слоя для носителя информации 1 водный раствор поливинилового спирта, имеющий содержание твердых веществ 8% масс., смешивали таким образом, что пропорция поливинилового спирта в пересчете на содержание твердых веществ составляла 10 масс. ч. по отношению к 100 масс. ч. содержания твердых веществ высокодисперсного диоксида кремния в золе высокодисперсного диоксида кремния.

Изготовление носителя информации 18

Носитель информации 18 изготавливали таким же способом, как носитель информации 1, за исключением того, что при изготовлении жидкого покрытия 1 второго краскоприемного слоя для носителя информации 1 водный раствор поливинилового спирта, имеющий содержание твердых веществ 8% масс., смешивали таким образом, что пропорция поливинилового спирта в пересчете на содержание твердых веществ составляла 12 масс. ч. по отношению к 100 масс. ч. суммарного содержания твердых веществ гидрата оксида алюминия и оксид алюминия в смешанном золе.

Изготовление носителя информации 19

Носитель информации 19 изготавливали таким же способом, как носитель информации 1, за исключением того, что при изготовлении жидкого покрытия 1 второго краскоприемного слоя для носителя информации 1 водный раствор поливинилового спирта, имеющий содержание твердых веществ 8% масс., смешивали таким образом, что пропорция поливинилового спирта в пересчете на содержание твердых веществ составляла 20 масс. ч. по отношению к 100 масс. ч. суммарного содержания твердых веществ гидрата оксида алюминия и оксид алюминия в смешанном золе.

Изготовление носителя информации 20

Носитель информации 20 изготавливали таким же способом, как носитель информации 1, за исключением того, что при изготовлении жидкого покрытия 1 второго краскоприемного слоя для носителя информации 1 водный раствор поливинилового спирта, имеющий содержание твердых веществ 8% масс., смешивали таким образом, что пропорция поливинилового спирта в пересчете на содержание твердых веществ составляла 22 масс. ч. по отношению к 100 масс. ч. суммарного содержания твердых веществ гидрата оксида алюминия и оксид алюминия в смешанном золе.

Изготовление носителя информации 21

Носитель информации 21 изготавливали таким же способом, как носитель информации 1, за исключением того, что при изготовлении жидкого покрытия 1 первого краскоприемного слоя для носителя информации 1 водный раствор ортоборной кислоты, в котором содержание твердых веществ составляло 5% масс., смешивали таким образом, что пропорция ортоборной кислоты в пересчете на содержание твердых веществ составляла 2,3% масс. по отношению к 100 масс. ч. содержания твердых веществ поливинилового спирта.

Изготовление носителя информации 22

Носитель информации 22 изготавливали таким же способом, как носитель информации 1, за исключением того, что при изготовлении жидкого покрытия 1 первого краскоприемного слоя для носителя информации 1 водный раствор ортоборной кислоты, в котором содержание твердых веществ составляло 5% масс., смешивали таким образом, что пропорция ортоборной кислоты в пересчете на содержание твердых веществ составляла 6,9% масс. по отношению к 100 мас. ч. содержания твердых веществ поливинилового спирта.

Изготовление носителя информации 23

Носитель информации 23 изготавливали таким же способом, как носитель информации 2, за исключением того, что при изготовлении жидкого покрытия 2 первого краскоприемного слоя для носителя информации 2 водный раствор ортоборной кислоты, в котором содержание твердых веществ составляло 5% масс., смешивали таким образом, что пропорция ортоборной кислоты в пересчете на содержание твердых веществ составляла 2,3% масс. по отношению к 100 масс. ч. содержания твердых веществ поливинилового спирта.

Изготовление носителя информации 24

Носитель информации 24 изготавливали таким же способом, как носитель информации 2, за исключением того, что при изготовлении жидкого покрытия 2 первого краскоприемного слоя для носителя информации 2 водный раствор ортоборной кислоты, в котором содержание твердых веществ составляло 5% масс., смешивали таким образом, что пропорция ортоборной кислоты в пересчете на содержание твердых веществ составляла 7,0% масс. по отношению к 100 масс. ч. содержания твердых веществ поливинилового спирта.

Изготовление носителя информации 25

Носитель информации 25 изготавливали таким же способом, как носитель информации 3, за исключением того, что при изготовлении жидкого покрытия 3 первого краскоприемного слоя для носителя информации 3 водный раствор ортоборной кислоты, в котором содержание твердых веществ составляло 5% масс., смешивали таким образом, что пропорция ортоборной кислоты в пересчете на содержание твердых веществ составляла 2,4% масс. по отношению к 100 масс. ч. содержания твердых веществ поливинилового спирта.

Изготовление носителя информации 26

Носитель информации 26 изготавливали таким же способом, как носитель информации 3, за исключением того, что при изготовлении жидкого покрытия 3 первого краскоприемного слоя для носителя информации 3 водный раствор ортоборной кислоты, в котором содержание твердых веществ составляло 5% масс., смешивали таким образом, что пропорция ортоборной кислоты в пересчете на содержание твердых веществ составляла 6,8% масс. по отношению к 100 масс. ч. содержания твердых веществ поливинилового спирта.

Изготовление носителя информации 27

Носитель информации 27 изготавливали таким же способом, как носитель информации 4, за исключением того, что при изготовлении жидкого покрытия 4 первого краскоприемного слоя для носителя информации 4 водный раствор ортоборной кислоты, в котором содержание твердых веществ составляло 5% масс., смешивали таким образом, что пропорция ортоборной кислоты в пересчете на содержание твердых веществ составляла 2,2% масс. по отношению к 100 масс. ч. содержания твердых веществ поливинилового спирта.

Изготовление носителя информации 28

Носитель информации 28 изготавливали таким же способом, как носитель информации 4, за исключением того, что при изготовлении жидкого покрытия 4 первого краскоприемного слоя для носителя информации 4 водный раствор ортоборной кислоты, в котором содержание твердых веществ составляло 5% масс., смешивали таким образом, что пропорция ортоборной кислоты в пересчете на содержание твердых веществ составляла 6,7% масс. по отношению к 100 масс. ч. содержания твердых веществ поливинилового спирта.

Изготовление носителя информации 29

Носитель информации 29 изготавливали таким же способом, как носитель информации 1, за исключением того, что при изготовлении жидкого покрытия 1 первого краскоприемного слоя для носителя информации 1 водный раствор поливинилового спирта смешивали таким образом, что пропорция поливинилового спирта в пересчете на содержание твердых веществ составляла 10 масс. ч. по отношению к 100 масс. ч. содержания твердых веществ гидрата оксида алюминия.

Изготовление носителя информации 30

Носитель информации 30 изготавливали таким же способом, как носитель информации 1, за исключением того, что при изготовлении жидкого покрытия 1 первого краскоприемного слоя для носителя информации 1 водный раствор поливинилового спирта смешивали таким образом, что пропорция поливинилового спирта в пересчете на содержание твердых веществ составляла 11 масс. ч. по отношению к 100 масс. ч. содержания твердых веществ гидрата оксида алюминия.

Изготовление носителя информации 31

Носитель информации 31 изготавливали таким же способом, как носитель информации 1, за исключением того, что при изготовлении жидкого покрытия 1 первого краскоприемного слоя для носителя информации 1 водный раствор поливинилового спирта смешивали таким образом, что пропорция поливинилового спирта в пересчете на содержание твердых веществ составляла 40 масс. ч. по отношению к 100 масс. ч. содержания твердых веществ гидрата оксида алюминия.

Изготовление носителя информации 32

Носитель информации 32 изготавливали таким же способом, как носитель информации 1, за исключением того, что при изготовлении жидкого покрытия 1 первого краскоприемного слоя для носителя информации 1 водный раствор поливинилового спирта смешивали таким образом, что пропорция поливинилового спирта в пересчете на содержание твердых веществ составляла 42 масс. ч. по отношению к 100 масс. ч. содержания твердых веществ гидрата оксида алюминия.

Изготовление носителя информации 33

Носитель информации 33 изготавливали таким же способом, как носитель информации 2, за исключением того, что при изготовлении жидкого покрытия 2 первого краскоприемного слоя для носителя информации 2 водный раствор поливинилового спирта смешивали таким образом, что пропорция поливинилового спирта в пересчете на содержание твердых веществ составляла 10 масс. ч. по отношению к 100 масс. ч. содержания твердых веществ высокодисперсного диоксида кремния.

Изготовление носителя информации 34

Носитель информации 34 изготавливали таким же способом, как носитель информации 2, за исключением того, что при изготовлении жидкого покрытия 2 первого краскоприемного слоя для носителя информации 2 водный раствор поливинилового спирта смешивали таким образом, что пропорция поливинилового спирта в пересчете на содержание твердых веществ составляла 11 масс. ч. по отношению к 100 масс. ч. содержания твердых веществ высокодисперсного диоксида кремния.

Изготовление носителя информации 35

Носитель информации 35 изготавливали таким же способом, как носитель информации 2, за исключением того, что при изготовлении жидкого покрытия 2 первого краскоприемного слоя для носителя информации 2 водный раствор поливинилового спирта смешивали таким образом, что пропорция поливинилового спирта в пересчете на содержание твердых веществ составляла 40 масс. ч. по отношению к 100 масс. ч. содержания твердых веществ высокодисперсного диоксида кремния.

Изготовление носителя информации 36

Носитель информации 36 изготавливали таким же способом, как носитель информации 2, за исключением того, что при изготовлении жидкого покрытия 2 первого краскоприемного слоя для носителя информации 2 водный раствор поливинилового спирта смешивали таким образом, что пропорция поливинилового спирта в пересчете на содержание твердых веществ составляла 42 масс. ч. по отношению к 100 масс. ч. содержания твердых веществ высокодисперсного диоксида кремния.

Изготовление носителя информации 37

Носитель информации 37 изготавливали таким же способом, как носитель информации 3, за исключением того, что при изготовлении жидкого покрытия 3 первого краскоприемного слоя для носителя информации 3 водный раствор поливинилового спирта смешивали таким образом, что пропорция поливинилового спирта в пересчете на содержание твердых веществ составляла 10 масс. ч. по отношению к 100 масс. ч. суммарного содержания твердых веществ гидрата оксида алюминия и высокодисперсного диоксида кремния в смешанном золе.

Изготовление носителя информации 38

Носитель информации 38 изготавливали таким же способом, как носитель информации 3, за исключением того, что при изготовлении жидкого покрытия 3 первого краскоприемного слоя для носителя информации 3 водный раствор поливинилового спирта смешивали таким образом, что пропорция поливинилового спирта в пересчете на содержание твердых веществ составляла 11 масс. ч. по отношению к 100 масс. ч. суммарного содержания твердых веществ гидрата оксида алюминия и высокодисперсного диоксида кремния в смешанном золе.

Изготовление носителя информации 39

Носитель информации 39 изготавливали таким же способом, как носитель информации 3, за исключением того, что при изготовлении жидкого покрытия 3 первого краскоприемного слоя для носителя информации 3 водный раствор поливинилового спирта смешивали таким образом, что пропорция поливинилового спирта в пересчете на содержание твердых веществ составляла 40 масс. ч. по отношению к 100 масс. ч. суммарного содержания твердых веществ гидрата оксида алюминия и высокодисперсного диоксида кремния в смешанном золе.

Изготовление носителя информации 40

Носитель информации 40 изготавливали таким же способом, как носитель информации 3, за исключением того, что при изготовлении жидкого покрытия 3 первого краскоприемного слоя для носителя информации 3 водный раствор поливинилового спирта смешивали таким образом, что пропорция поливинилового спирта в пересчете на содержание твердых веществ составляла 42 масс. ч. по отношению к 100 масс. ч. суммарного содержания твердых веществ гидрата оксида алюминия и высокодисперсного диоксида кремния в смешанном золе.

Изготовление носителя информации 41

Носитель информации 41 изготавливали таким же способом, как носитель информации 4, за исключением того, что при изготовлении жидкого покрытия 4 первого краскоприемного слоя для носителя информации 4 водный раствор поливинилового спирта смешивали таким образом, что пропорция поливинилового спирта в пересчете на содержание твердых веществ составляла 10 масс. ч. по отношению к 100 масс. ч. суммарного содержания твердых веществ гидрата оксида алюминия и высокодисперсного диоксида кремния в смешанном золе.

Изготовление носителя информации 42

Носитель информации 42 изготавливали таким же способом, как носитель информации 4, за исключением того, что при изготовлении жидкого покрытия 4 первого краскоприемного слоя для носителя информации 4 водный раствор поливинилового спирта смешивали таким образом, что пропорция поливинилового спирта в пересчете на содержание твердых веществ составляла 11 масс. ч. по отношению к 100 масс. ч. суммарного содержания твердых веществ гидрата оксида алюминия и высокодисперсного диоксида кремния в смешанном золе.

Изготовление носителя информации 43

Носитель информации 43 изготавливали таким же способом, как носитель информации 4, за исключением того, что при изготовлении жидкого покрытия 4 первого краскоприемного слоя для носителя информации 4 водный раствор поливинилового спирта смешивали таким образом, что пропорция поливинилового спирта в пересчете на содержание твердых веществ составляла 40 масс. ч. по отношению к 100 масс. ч. суммарного содержания твердых веществ гидрата оксида алюминия и высокодисперсного диоксида кремния в смешанном золе.

Изготовление носителя информации 44

Носитель информации 44 изготавливали таким же способом, как носитель информации 4, за исключением того, что при изготовлении жидкого покрытия 4 первого краскоприемного слоя для носителя информации 4 водный раствор поливинилового спирта смешивали таким образом, что пропорция поливинилового спирта в пересчете на содержание твердых веществ составляла 42 масс. ч. по отношению к 100 масс. ч. суммарного содержания твердых веществ гидрата оксида алюминия и высокодисперсного диоксида кремния в смешанном золе.

Изготовление носителя информации 45

Носитель информации 45 изготавливали таким же способом, как носитель информации 1, за исключением того, что при изготовлении жидкого покрытия 1 второго краскоприемного слоя и жидкого покрытия 1 первого краскоприемного слоя для носителя информации 1 водный раствор другого поливинилового спирта PVA 217 (производитель Kuraray Co., Ltd., степень омыления 88%, средняя степень полимеризации 1700, содержание твердых веществ 8% масс.) использовали вместо водного раствора поливинилового спирта.

Изготовление носителя информации 46

Носитель информации 46 изготавливали таким же способом, как носитель информации 1, за исключением того, что при изготовлении жидкого покрытия 1 второго краскоприемного слоя и жидкого покрытия 1 первого краскоприемного слоя для носителя информации 1 водный раствор другого поливинилового спирта PVA 424 (производитель Kuraray Co., Ltd., степень омыления 80%, средняя степень полимеризации 2400, содержание твердых веществ 8% масс.) использовали вместо водного раствора поливинилового спирта.

Изготовление носителя информации 47

Носитель информации 47 изготавливали таким же способом, как носитель информации 1, за исключением того, что при изготовлении жидкого покрытия 1 второго краскоприемного слоя и жидкого покрытия 1 первого краскоприемного слоя для носителя информации 1 смешанный водный раствор, в котором соотношение ортоборной кислоты и буры в пересчете на содержание твердых веществ составляло 75:25, и который имел суммарное содержание твердых веществ 5% масс., использовали вместо водного раствора ортоборной кислоты, в котором содержание твердых веществ составляло 5% масс.

Изготовление носителя информации 48

Носитель информации 48 изготавливали таким же способом, как носитель информации 1, за исключением того, что при изготовлении подложки для носителя информации 1 охлаждающий барабан, имеющий поверхность без выступов шероховатости, использовали вместо охлаждающего барабана для операции тиснения.

Изготовление носителя информации 49

Носитель информации 49 изготавливали таким же способом, как носитель информации 1, за исключением того, что при изготовлении подложки для носителя информации 1, охлаждающий барабан, имеющий поверхность с большими выступами шероховатости, использовали вместо охлаждающего барабана для операции тиснения.

Изготовление носителя информации 50

Носитель информации 50 изготавливали таким же способом, как носитель информации 1, за исключением того, что при нанесении краскоприемного слоя для носителя информации 1 только второй краскоприемный слой, имеющий толщину 35,0 мкм, получали путем нанесения без образования первого краскоприемного слоя.

Изготовление носителя информации 51

Носитель информации 51 изготавливали таким же способом, как носитель информации 1, за исключением того, что при нанесении краскоприемного слоя для носителя информации 1 только первый краскоприемный слой, имеющий толщину 35,0 мкм, получали путем нанесения без образования второго краскоприемного слоя.

Изготовление носителя информации 52

Носитель информации 52 изготавливали таким же способом, как носитель информации 2, за исключением того, что при нанесении краскоприемного слоя для носителя информации 2 только первый краскоприемный слой, имеющий толщину 35,0 мкм, получали путем нанесения без образования второго краскоприемного слоя.

Изготовление носителя информации 53

Носитель информации 53 изготавливали таким же способом, как носитель информации 3, за исключением того, что при нанесении краскоприемного слоя для носителя информации 3 только первый краскоприемный слой, имеющий толщину 35,0 мкм, получали путем нанесения без образования второго краскоприемного слоя.

Изготовление носителя информации 54

Носитель информации 54 изготавливали таким же способом, как носитель информации 4, за исключением того, что при нанесении краскоприемного слоя для носителя информации 4 только первый краскоприемный слой, имеющий толщину 35,0 мкм, получали путем нанесения без образования второго краскоприемного слоя.

Изготовление носителя информации 55

Носитель информации 55 изготавливали таким же способом, как носитель информации 1, за исключением того, что при нанесении краскоприемного слоя для носителя информации 1 жидкое покрытие 1 второго краскоприемного слоя и жидкое покрытие 1 первого краскоприемного слоя заменяли друг друга.

Изготовление носителя информации 56

Носитель информации 56 изготавливали таким же способом, как носитель информации 1, за исключением того, что при нанесении краскоприемного слоя для носителя информации 1 водный раствор ортоборной кислоты не добавляли в жидкое покрытие 1 второго краскоприемного слоя и жидкое покрытие 1 первого краскоприемного слоя.

Изготовление носителя информации 57

Носитель информации 57 изготавливали таким же способом, как носитель информации 1, за исключением того, что при нанесении краскоприемного слоя для носителя информации 1, водный раствор ортоборной кислоты не добавляли в жидкое покрытие 1 первого краскоприемного слоя.

Изготовление носителя информации 58

Носитель информации 58 изготавливали таким же способом, как носитель информации 1, за исключением того, что при нанесении краскоприемного слоя для носителя информации 1 водный раствор ортоборной кислоты не добавляли в жидкое покрытие 1 второго краскоприемного слоя.

Изготовление носителя информации 59

Носитель информации 59 изготавливали таким же способом, как носитель информации 1, за исключением того, что при изготовлении жидкого покрытия 1 второго краскоприемного слоя для носителя информации 1 водный раствор ортоборной кислоты, в котором содержание твердых веществ составляло 5% масс., смешивали таким образом, что пропорция ортоборной кислоты в пересчете на содержание твердых веществ составляла 32,4% масс. по отношению к 100 масс. ч. содержания твердых веществ поливинилового спирта.

Изготовление носителя информации 60

Носитель информации 60 изготавливали таким же способом, как носитель информации 1, за исключением того, что при изготовлении жидкого покрытия 1 второго краскоприемного слоя для носителя информации 1 водный раствор ортоборной кислоты, имеющий концентрацию 5% масс., смешивали таким образом, что пропорция ортоборной кислоты в пересчете на содержание твердых веществ составляла 9,4% масс. по отношению к 100 масс. ч. содержания твердых веществ поливинилового спирта.

Изготовление носителя информации 61

Носитель информации 61 изготавливали таким же способом, как носитель информации 1, за исключением того, что при изготовлении жидкого покрытия 1 первого краскоприемного слоя для носителя информации 1 водный раствор ортоборной кислоты, в котором содержание твердых веществ составляло 5% масс., смешивали таким образом, что пропорция ортоборной кислоты в пересчете на содержание твердых веществ составляла 1,5% масс. по отношению к 100 масс. ч. содержания твердых веществ поливинилового спирта.

Изготовление носителя информации 62

Носитель информации 62 изготавливали таким же способом, как носитель информации 1, за исключением того, что при изготовлении жидкого покрытия 1 первого краскоприемного слоя для носителя информации 1 водный раствор ортоборной кислоты, в котором содержание твердых веществ составляло 5% масс., смешивали таким образом, что пропорция ортоборной кислоты в пересчете на содержание твердых веществ составляла 7,7% масс. по отношению к 100 масс. ч. содержания твердых веществ поливинилового спирта.

Изготовление носителя информации 63

Носитель информации 63 изготавливали таким же способом, как носитель информации 2, за исключением того, что при изготовлении жидкого покрытия 2 первого краскоприемного слоя для носителя информации 2 водный раствор ортоборной кислоты, в котором содержание твердых веществ составляло 5% масс., смешивали таким образом, что пропорция ортоборной кислоты в пересчете на содержание твердых веществ составляла 1,7% масс. по отношению к 100 масс. ч. содержания твердых веществ поливинилового спирта.

Изготовление носителя информации 64

Носитель информации 64 изготавливали таким же способом, как носитель информации 2, за исключением того, что при изготовлении жидкого покрытия 2 первого краскоприемного слоя для носителя информации 2 водный раствор ортоборной кислоты, в котором содержание твердых веществ составляло 5% масс., смешивали таким образом, что пропорция ортоборной кислоты в пересчете на содержание твердых веществ составляла 7,7% масс. по отношению к 100 масс. ч. содержания твердых веществ поливинилового спирта.

Изготовление носителя информации 65

Носитель информации 65 изготавливали таким же способом, как носитель информации 3, за исключением того, что при изготовлении жидкого покрытия 3 первого краскоприемного слоя для носителя информации 3 водный раствор ортоборной кислоты, в котором содержание твердых веществ составляло 5% масс., смешивали таким образом, что пропорция ортоборной кислоты в пересчете на содержание твердых веществ составляла 1,6% масс. по отношению к 100 масс. ч. содержания твердых веществ поливинилового спирта.

Изготовление носителя информации 66