ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области воздушных компрессоров, выполненных с возможностью использования на рельсовых транспортных средствах с целью подачи сжатого воздуха в пневматические устройства, связанные с рельсовым транспортным средством, и, в частности, к безмасляному воздушному компрессору на рельсовом транспортном средстве для подачи сжатого воздуха в различные пневматические устройства, связанные с рельсовым транспортным средством.

УРОВЕНЬ ТЕХНИКИ

В рельсовом транспортном средстве обычно предусмотрена пневматическая система, посредством которой приводятся в действие тормоза рельсового средства. Воздушный компрессор используется для подачи воздуха в одно или несколько пневматических устройств, связанных с рельсовым транспортным средством, участвующих в приведении в действие тормозов. Воздушный компрессор обычно состоит из приводного блока, такого как электродвигатель, и компрессорного блока, который обычно состоит из нескольких устройств типа поршень-цилиндр, которые приводятся в движение посредством коленчатого вала. Коленчатый вал приводится в движение посредством приводного блока и включает в себя шатуны для преобразования вращательного перемещения приводного блока в прямолинейное перемещение каждого поршня для подачи сжатого воздуха в расположенные ниже по потоку устройства. Винтовые воздушные компрессоры также широко известны в области техники для данной цели и включены в объем настоящего изобретения. Кроме того, воздушные компрессорные блоки для использования на рельсовых транспортных средствах могут иметь одноступенчатую или многоступенчатую конструкцию с по меньшей мере одной ступенью низкого давления и одной ступенью высокого давления.

Воздушные компрессоры, используемые в рельсовых транспортных средствах, могут работать в непрерывном режиме или в режиме часто повторяемых включений и отключений. В любом режиме работы трение при работе компрессора приводит к интенсивному теплообразованию. Поэтому в прошлом воздушные компрессоры, которые преимущественно использовались в рельсовых транспортных средствах, использовали масляное смазывание, чтобы обеспечить достаточное охлаждение при работе. Однако смазка маслом связана с риском того, что смазочное масло, обычно находящееся в корпусе компрессорного блока в случае поршневого воздушного компрессора, может проникать через зону контакта поршня с цилиндром в пневматическую систему, что может приводить к загрязнению маслом пневматических тормозных узлов на рельсовом транспортном средстве. Кроме того, конденсат, который появляется во время обязательной просушки воздуха пневматической системы, обычно содержит некоторое количество масла, которое должно быть собрано по соображениям защиты окружающей среды. Данный конденсат обычно хранится в нагреваемых емкостях и должен регулярно выпускаться и удаляться. Такой процесс сбора приводит к увеличенным затратам на содержание и удаление, а также к высокому потреблению смазки. Помимо вышеупомянутых сложностей в масляном контуре таких компрессорных блоков с масляной смазкой могут появляться наслоения эмульсии, если компрессорные блоки с масляной смазкой используются редко или в течение ограниченных периодов времени, как при работе в холодную погоду.

В последнее время в рельсовых транспортных средствах находят возрастающее применение воздушные компрессоры, способные работать без смазки. Воздушные компрессоры, способные работать без смазки, работают без смазочного масла, находящегося в корпусе, и называются «безмасляными». В безмасляных воздушных компрессорах вместо смазки по ходу поршня используется динамическое уплотнение с очень низким коэффициентом трения. Все вращающиеся элементы обычно расположены в роликовых подшипниках. Герметизированные роликовые подшипники содержат термостабильный долговечный густой заполняющий материал. В области клапанов скользящие направляемые элементы в основном устранены. Благодаря таким мерам в блоке воздушного компрессора смазка жидким маслом не требуется. Следовательно, риск загрязнения маслом сжатого воздуха может быть устранен. В результате устранения масляного контура безмасляный воздушный компрессор может иметь относительно легкую конструкцию. В области рельсовых транспортных средств существует тенденция к уменьшению веса конструкции, и в качестве каркасных конструкций все чаще используются легкие несущие конструкции. Однако такие легкие несущие конструкции зачастую имеют ряд неблагоприятных частот собственных колебаний, которые близки к скорости вращения воздушного компрессора пневматической системы, который расположен на них. Поэтому сложно адекватно определить требуемые технические условия, связанные с допустимыми уровнями шума, обусловленными конструкцией.

Патент США № 6,776,587, выданный Hartl и др., и патент США № 7,059,841, выданный Meyer и др., представляют собой патенты, относящиеся к безмасляным воздушным компрессорам. В упомянутом патенте, принадлежащем Meyer и др., описана конструкция устройства безмасляного компрессора на рельсовом транспортном средстве для подачи сжатого воздуха в пневматические устройства, установленные в рельсовом транспортном средстве. Конструкция включает в себя безмасляный воздушный компрессор и охлаждающий блок, соединенный с воздушным компрессором. Конструкция также включает в себя рельсовое транспортное средство, содержащее пол с по меньшей мере одним отверстием. Воздушный компрессор закреплен на по меньшей мере одной стороне пола транспортного средства так, что основная ось вращения воздушного компрессора расположена по существу вертикально относительно пола транспортного средства. В упомянутом патенте, принадлежащем Hartle и др., описана поршневая конструкция для двухступенчатого поршневого воздушного компрессора, который включает в себя коленчатый вал и несколько поршневых цилиндров. Конструкция позволяет образовать две или более ступеней низкого давления и по меньшей мере одну ступень высокого давления. Конструкция позволяет разместить два или более цилиндров низкого давления относительно ступени высокого давления таким образом, что два или более цилиндров низкого давления совпадают по фазе или смещены на менее чем заданную величину и сжимают в положении, которое смещено на другую заданную величину относительно одного или нескольких цилиндров высокого давления.

В публикации заявки на патент США № 2007/0292289, принадлежащей Hartl и др., описан поршень компрессора, включающий в себя поршень и цилиндр, шатун, соединяющий поршень с коленчатым валом в картере посредством роликового подшипника, впускную магистраль для воздуха и выпускную магистраль для воздуха в головке цилиндра. Трубное соединение между впускной магистралью для воздуха и картером перемещает охлаждающий воздух из впускной магистрали в картер. Трубное соединение представляет собой внешнюю часть цилиндра. К трубному соединению подсоединен впускной клапан, который открывается, когда давление в картере меньше чем давление во впускной магистрали для воздуха, а к картеру подсоединен выпускной клапан, который открывается, когда давление в картере превышает заданную величину.

Кроме того, в публикации заявки на патент США № 2009/0016908, принадлежащей Hartl и др., описан многоцилиндровый поршневой компрессор, способный работать без смазки, для получения сжатого воздуха. Поршневой компрессор включает в себя картер, содержащий внутреннюю часть и коленчатый вал, поддерживаемый с возможностью вращения в упомянутом картере. Предусмотрены также два шатуна, поддерживаемые на коленчатом валу и выполненные с возможностью перемещения в противоположных направлениях относительно друг друга. Кроме того, предусмотрены два цилиндра, поддерживаемые в картере, и поршень, расположенный на конце каждого из шатунов и выполненный с возможностью перемещения в соответствующем одном из двух цилиндров.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В одном варианте осуществления безмасляный компрессор для рельсового транспортного средства включает в себя корпус компрессора, содержащий по меньшей мере первую часть корпуса и вторую часть корпуса, первый поршневой цилиндр, поддерживаемый в первом отверстии корпуса компрессора, второй поршневой цилиндр, поддерживаемый во втором отверстии в корпусе компрессора и соединенный по текучей среде с первым поршневым цилиндром, и составной узел коленчатого вала, поддерживаемый посредством корпуса компрессора и соединенный с поршнями первого и второго поршневых цилиндров посредством соответствующих шатунов.

Первая часть корпуса и вторая часть корпуса могут образовывать соответствующие половины корпуса компрессора и могут быть скреплены вместе механическими крепежными средствами. Первый поршневой цилиндр может быть больше чем второй поршневой цилиндр. Узел коленчатого вала может содержать центральную секцию коленчатого вала и две концевых секции. Концевые секции могут содержать противовесы. Противоположные концы центральной секции коленчатого вала могут быть закреплены внутри соответствующих полостей в концевых секциях. Центральная секция коленчатого вала может содержать первую консольную секцию, смещенную от второй консольной секции, и каждая из консольных секций может образовывать кольцевое углубление для приема подшипника, связанного с соответствующими шатунами. Концевые секции могут быть установлены на центральной секции коленчатого вала для закрепления подшипников, связанных с соответствующими шатунами.

В другом варианте осуществления безмасляный компрессор для рельсового транспортного средства включает в себя составной корпус компрессора, первый поршневой цилиндр, поддерживаемый в первом отверстии в корпусе компрессора, второй поршневой цилиндр, поддерживаемый во втором отверстии в корпусе компрессора и соединенный по текучей среде с первым поршневым цилиндром, и составной узел коленчатого вала, поддерживаемый посредством корпуса компрессора и соединенный с поршнями первого и второго поршневых цилиндров посредством соответствующих шатунов. Шатуны могут соединяться с поршневым пальцем, связанным с каждым из поршней, и поршневые пальцы соответственно поддерживаются посредством втулки с сухой смазкой на связанном поршне.

Корпус компрессора может содержать по меньшей мере первую часть корпуса и вторую часть корпуса. Первая часть корпуса и вторая часть корпуса могут образовывать половины корпуса компрессора и могут быть скреплены вместе механическими крепежными средствами. Первый поршневой цилиндр может быть больше чем второй поршневой цилиндр. Узел коленчатого вала может содержать центральную секцию коленчатого вала и две концевых секции. Концевые секции могут содержать противовесы. Противоположные концы центральной секции коленчатого вала могут быть закреплены внутри соответствующих полостей в концевых секциях. Центральная секция коленчатого вала может содержать первую консольную секцию, смещенную от второй консольной секции, и каждая из консольных секций может образовывать кольцевое углубление для приема подшипника, связанного с соответствующими шатунами. Концевые секции могут быть установлены на центральной секции коленчатого вала для закрепления подшипника, связанного с соответствующими шатунами. Втулка с сухой смазкой может быть покрыта РЕEК или содержать РЕEК вкладыш.

Дополнительные признаки и преимущества станут очевидными после изучения подробного описания, приведенного в данном документе, вместе с прилагаемыми чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

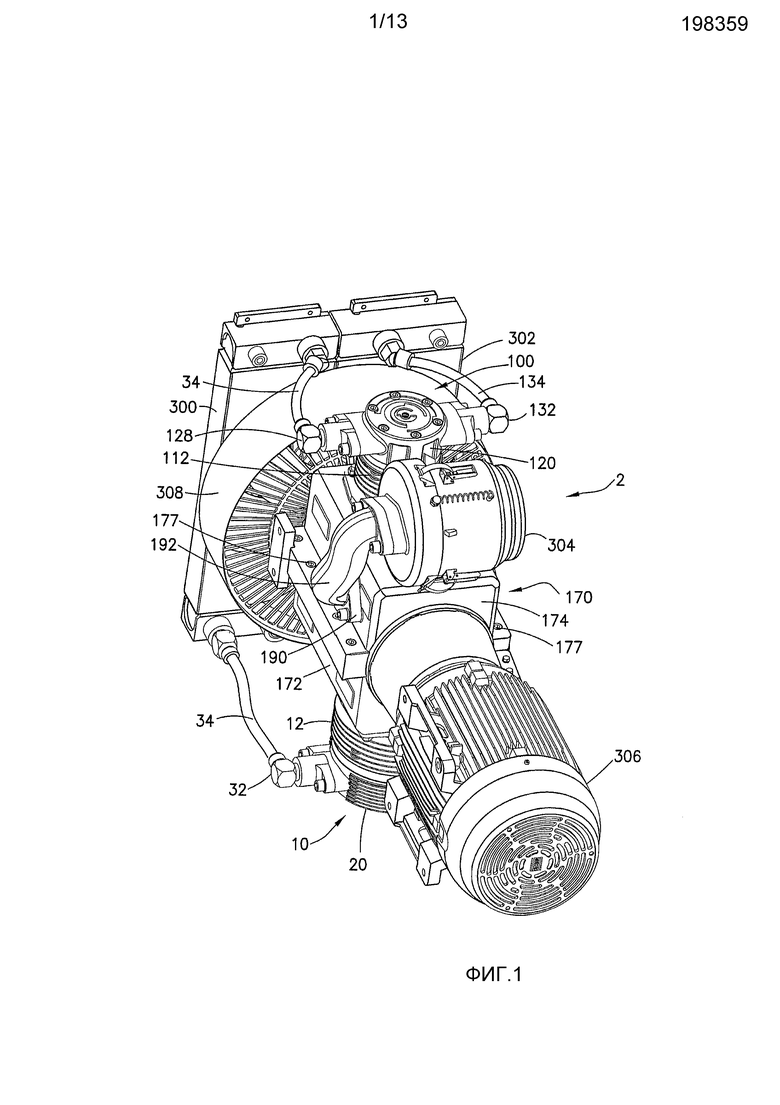

Фиг. 1 представляет собой общий вид безмасляного воздушного компрессора для рельсовых транспортных средств, показанного вместе с приводным электродвигателем и охлаждающим вентилятором.

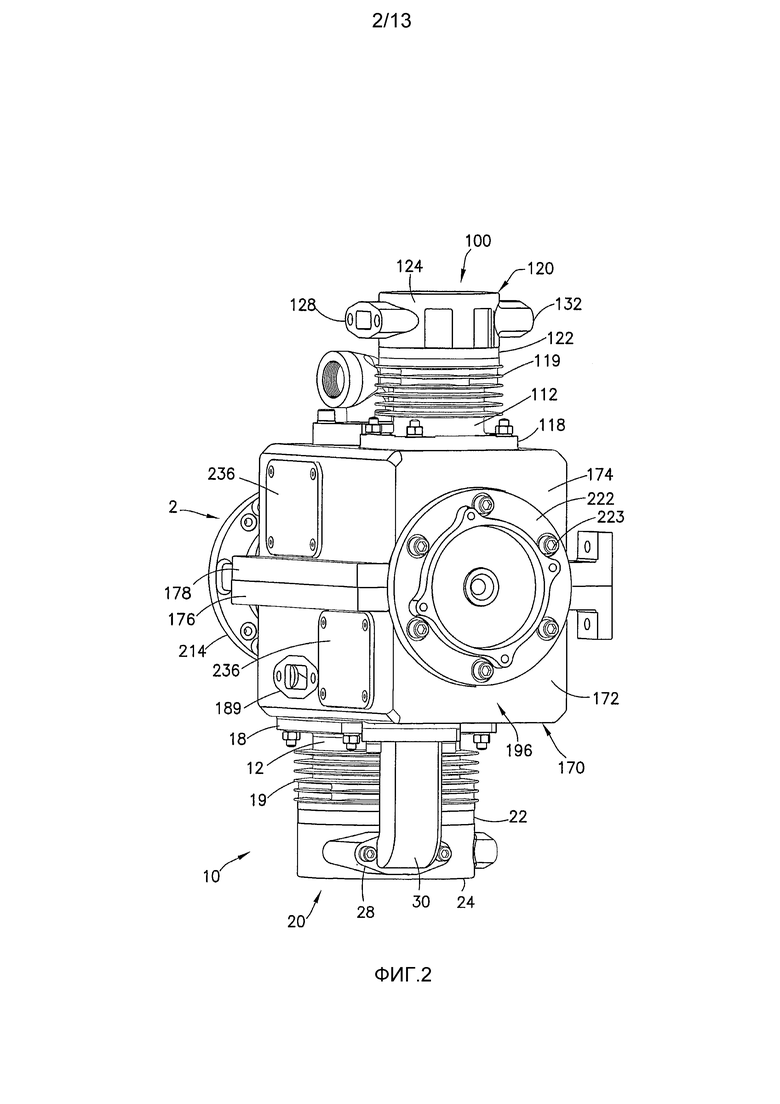

Фиг. 2 представляет собой первый общий и отдельный вид безмасляного воздушного компрессора, показанного на фиг. 1.

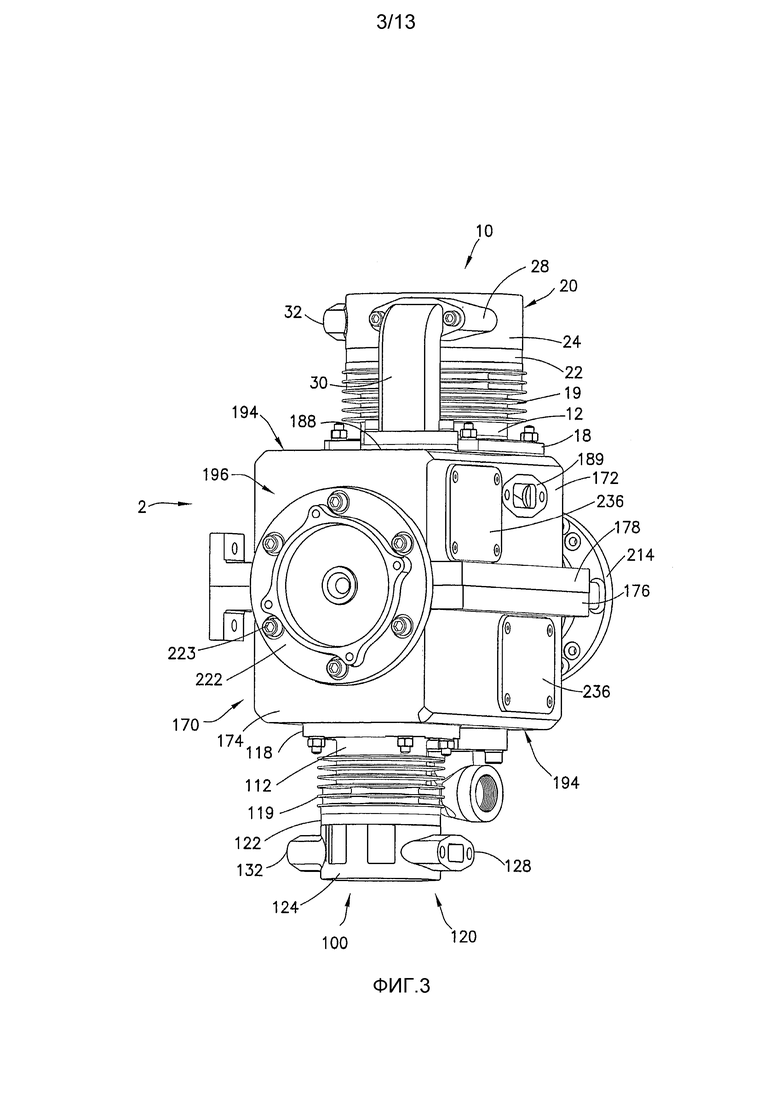

Фиг. 3 представляет собой второй общий и отдельный вид безмасляного воздушного компрессора, показанного на фиг. 1.

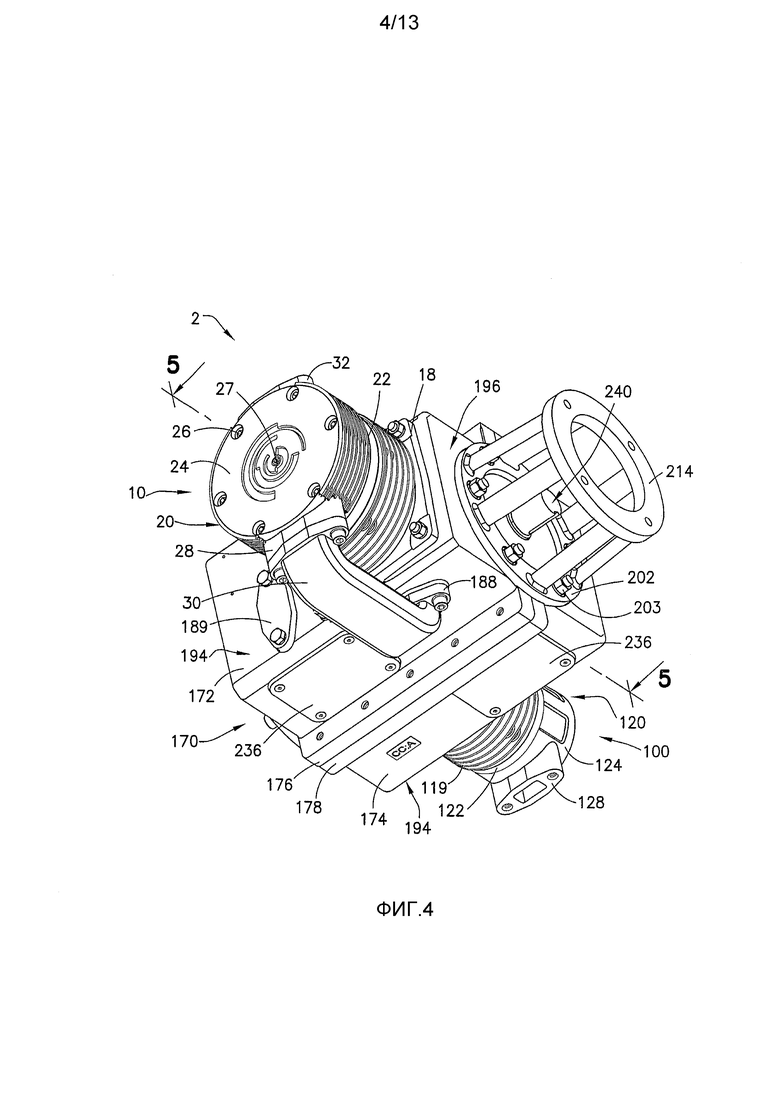

Фиг. 4 представляет собой третий общий и отдельный вид безмасляного воздушного компрессора, показанного на фиг. 1.

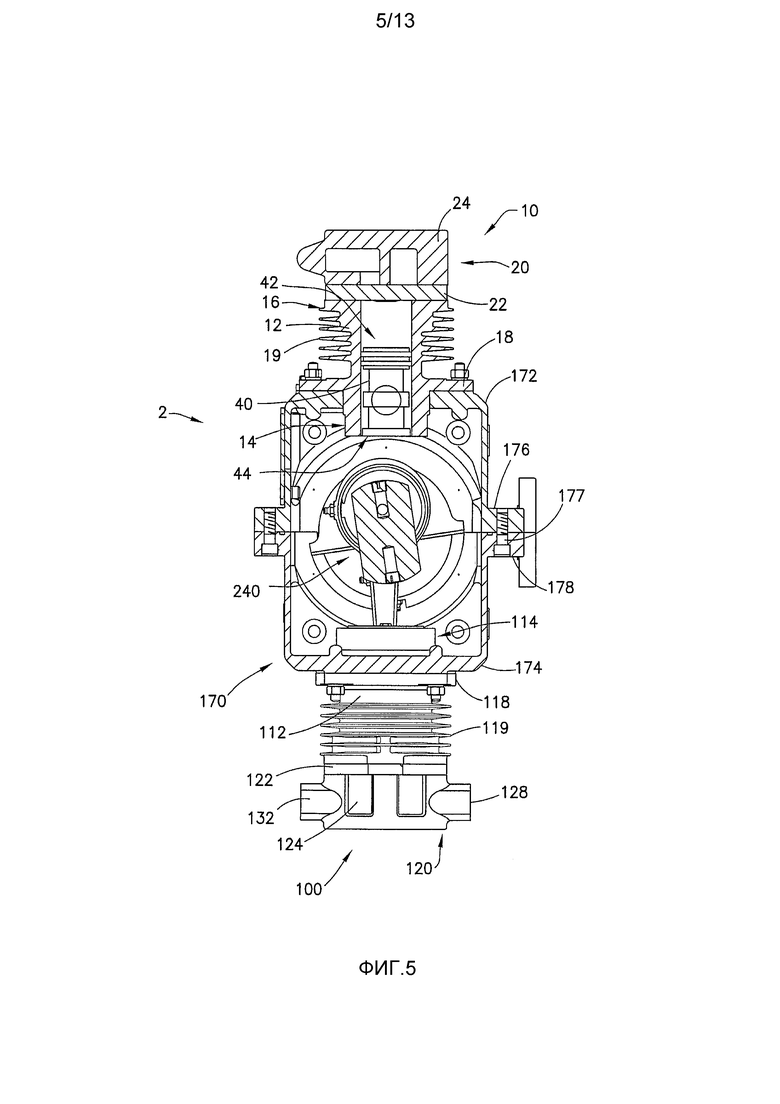

Фиг. 5 представляет собой вид в разрезе, выполненном по линии 5-5, показанной на фиг. 4.

Фиг. 6 представляет собой вид в аксиальном разрезе безмасляного воздушного компрессора, показанного на фиг. 1.

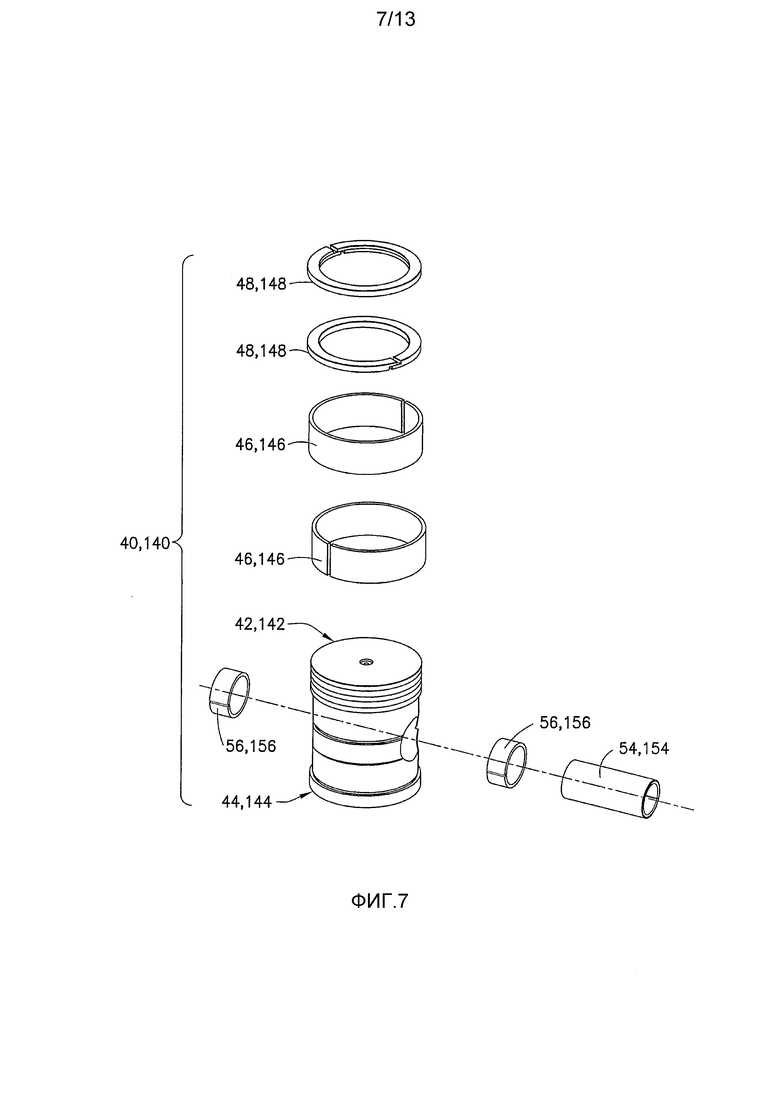

Фиг. 7 представляет собой общий вид с пространственным разделением элементов поршня безмасляного воздушного компрессора, показанного на фиг. 1.

Фиг. 8 представляет собой вид в разрезе собранного поршня безмасляного воздушного компрессора, показанного на фиг. 1.

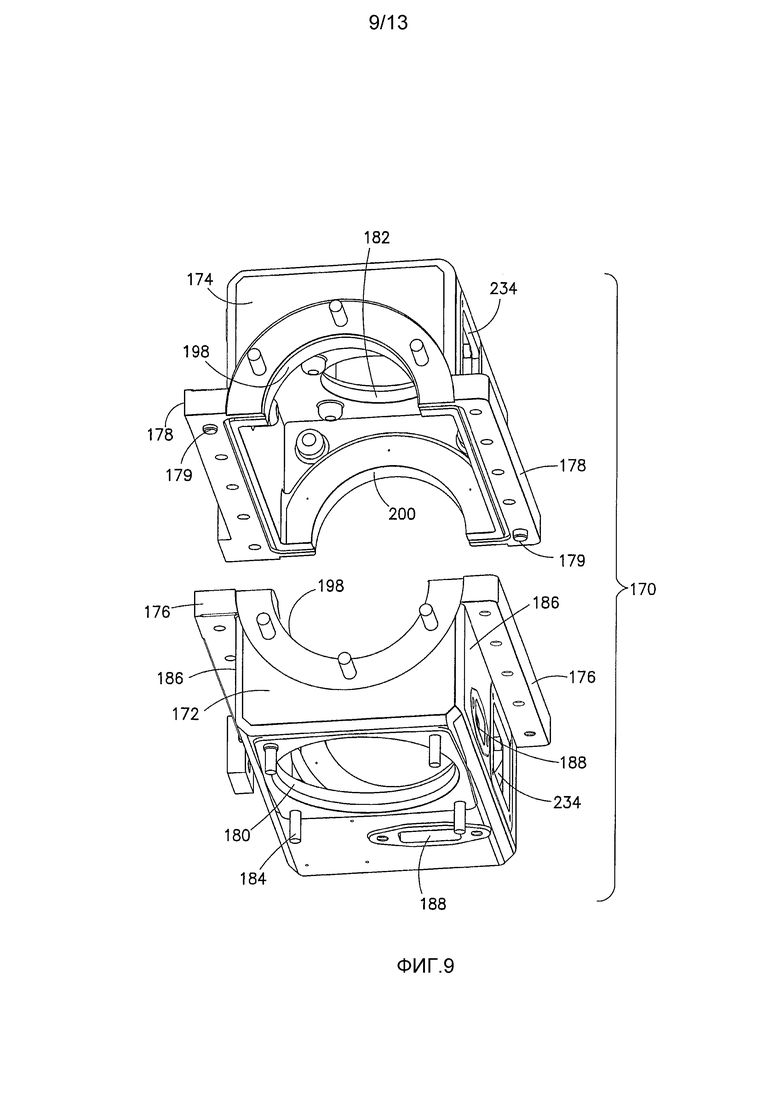

Фиг. 9 представляет собой общий вид с пространственным разделением элементов составного корпуса безмасляного воздушного компрессора, показанного на фиг. 1.

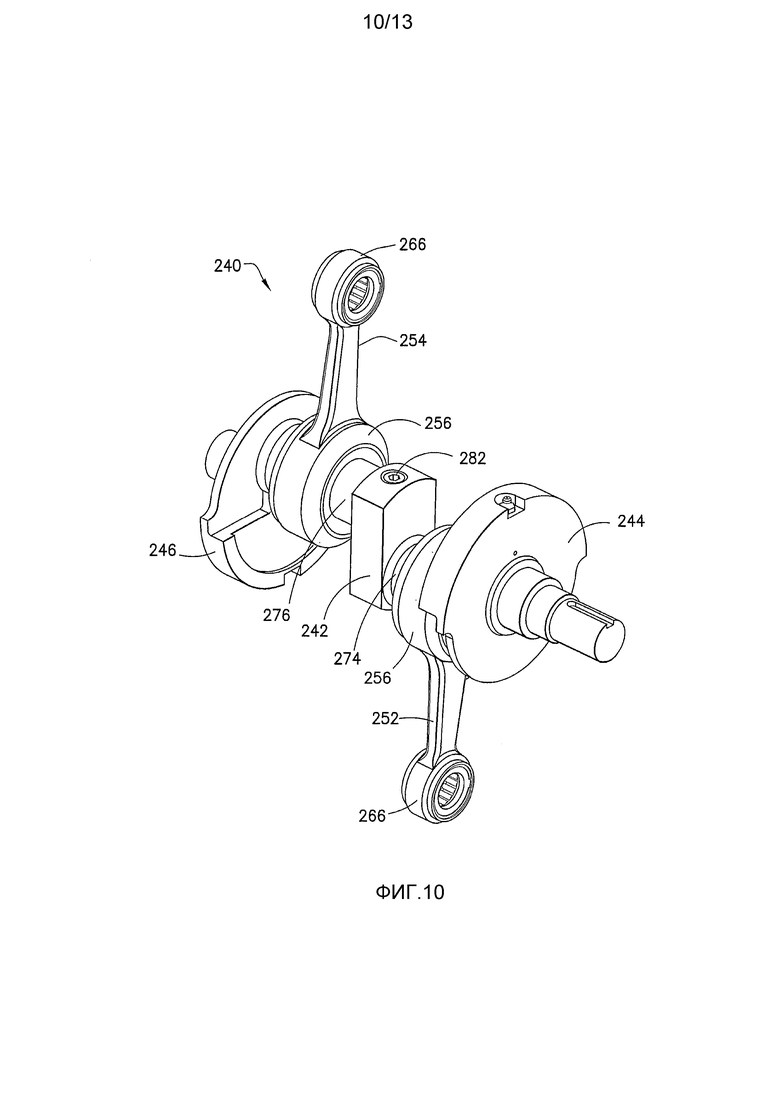

Фиг. 10 представляет собой общий вид составного узла коленчатого вала безмасляного воздушного компрессора, показанного на фиг. 1.

Фиг. 11 представляет собой вид в аксиальном разрезе составного узла коленчатого вала, показанного на фиг. 10.

Фиг. 12 представляет собой общий вид с пространственным разделением элементов другого варианта осуществления составного узла коленчатого вала для трехцилиндрового варианта осуществления безмасляного воздушного компрессора, показанного на фиг. 1.

Фиг. 13 представляет собой вид в разрезе составного коленчатого вала в соответствии с другим вариантом осуществления.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В приведенном ниже описании используемые термины пространственной ориентации относятся к указанному варианту осуществления, как он ориентирован в прилагаемых чертежах или же описан в приведенном ниже подробном описании. При этом необходимо понимать, что варианты осуществления, описанные ниже в данном документе, могут допускать множество альтернативных модификаций и конфигураций. Необходимо также понимать, что конкретные элементы, устройства и признаки, показанные в прилагаемых чертежах и описанные в данном документе, являются только примерными и не должны рассматриваться как ограничивающие.

Ссылаясь на фиг. 1-6, показан воздушный компрессор 2 в соответствии с одним вариантом осуществления. Как показано, воздушный компрессор 2 представляет собой многоцилиндровый воздушный компрессор 2, содержащий по меньшей мере первый поршневой цилиндр 10 и второй поршневой цилиндр 100. Соответствующие первый и второй поршневые цилиндры 10, 100 (упоминаемые в дальнейшем как «первый поршневой цилиндр 10» и «второй поршневой цилиндр 100») поддерживаются посредством корпуса или картера 170 компрессора и каждый приводится в движение посредством узла 240 коленчатого вала, расположенного в корпусе 170 компрессора и поддерживаемого с возможностью вращения посредством корпуса 170 компрессора. Вышеупомянутые элементы воздушного компрессора 2 подробно описаны в данном документе.

Как показано в разрезе на фиг. 5, первый и второй поршневые цилиндры 10, 100 имеют по существу одинаковую конструкцию, причем первый поршневой цилиндр 10 выполняет функцию первого цилиндра, а второй поршневой цилиндр 100 выполняет функцию второго цилиндра в многоцилиндровом воздушном компрессоре 2. Первый поршневой цилиндр 10 обычно больше чем второй поршневой цилиндр 100 и имеет больший внешний диаметр, чем второй поршневой цилиндр 100. Первый поршневой цилиндр 10 содержит цилиндрический корпус 12, который содержит первый конец 14, выполненный с возможностью вставки в соответствующее отверстие, как описано в данном документе, в корпусе 170 компрессора, и второй конец 16. Цилиндрический корпус 12 содержит фланец 18, расположенный рядом с первым концом 14, для стыковки с наружной поверхностью корпуса 170 компрессора. Вокруг цилиндрического корпуса 12 могут быть предусмотрены теплорассеивающие ребра 19, и цилиндрический корпус 12 может быть выполнен из любого пригодного материала, обладающего достаточной прочностью и теплорассеивающими характеристиками, такого как алюминий.

Ко второму концу 16 цилиндрического корпуса 12 прикреплена головка 20 цилиндра. Головка 20 цилиндра обычно содержит пластину 22 клапана и воздухопроводный узел 24, причем воздухопроводный узел 24 закрепляет пластину 22 клапана на втором конце 16 цилиндрического корпуса 12 посредством механических крепежных средств 26. Дополнительное механическое крепежное средство 27 прикрепляет пластину 22 клапана к соединительному узлу 24 для воздуха. Соединительный узел 24 для воздуха содержит впускное отверстие 28 для воздуха. Приемная магистраль 30 для воздуха продолжается из впускного отверстия 28 для воздуха и соединена с корпусом 170 компрессора, который описан в данном документе. Соединительный узел 24 для воздуха также содержит выпускное отверстие 32 для воздуха. Соединительная магистраль 34 для воздуха продолжается из выпускного отверстия 32 для воздуха так, чтобы соединяться по текучей среде, или непосредственно, или косвенно, с впускным отверстием для воздуха, предусмотренным на втором поршневом цилиндре 100, который описан в данном документе. Кроме того, пластина 22 клапана содержит обычный узел пластинчатого клапана (не показано) для впуска воздушного потока в цилиндрический корпус 12 через приемную магистраль 30 для воздуха и впускное отверстие 28 для воздуха и выпуска из цилиндрического корпуса 12 через выпускное отверстие 32 для воздуха и соединительную магистраль 34 для воздуха, чтобы подавать сжатый воздух во второй поршневой цилиндр 100. Соединительный узел 24 для воздуха, впускная магистраль 30 для воздуха и соединительная магистраль 34 для воздуха могут быть выполнены из любого пригодного материала, обладающего достаточной прочностью и теплопередающими характеристиками, такого как алюминий. Цилиндрический корпус 12 образует внутреннюю поверхность 36.

Ссылаясь дополнительно на фиг. 7-8, первый поршневой цилиндр 10 также содержит поршень 40, который выполнен с возможностью возвратно-поступательного перемещения внутри цилиндрического корпуса 12. Поршень 40 содержит первый конец 42 и второй конец 44 и выполнен из любого пригодного материала, обладающего достаточной прочностью и теплопередающими характеристиками, такого как алюминий. Вокруг корпуса поршня 40 рядом с первым концом 42 поршня 40 предусмотрен один или несколько ободов или колец 46 износа. Ободы или кольца 46 износа предпочтительно неметаллические, чтобы контактировать с внутренней поверхностью 36 цилиндрического корпуса 12, и могут быть выполнены из полиамидимида Torlon®. Вокруг первого конца 42 поршня 40 предусмотрена пара поршневых колец 48, которые контактируют с внутренней поверхностью 36 цилиндрического корпуса 12. Поршневые кольца 48 предпочтительно также выполнены из неметаллического материала, такого как Teflon® (например, политетрафторэтилен), чтобы образовать преимущественно герметичное уплотнение с внутренней поверхностью 36 цилиндрического корпуса 12. Корпус поршня 40 образует аксиальную полость или углубление 50 и поперечную полость или канал 52, который обычно является перпендикулярным аксиальной полости или углублению 50. Поперечный канал 52 поддерживает поршневой палец 54, который проходит поперек через корпус поршня 40. Поршневой палец 54 может представлять собой сплошной палец или, как показано, поршневой палец 54, имеющий форму цилиндра. Поршневой палец 54 удерживается на месте в поперечном канале 52 посредством механических крепежных средств 55, которые продолжаются во второй конец 44 поршня 40 так, чтобы взаимодействовать с поршневым пальцем 54. Поршневой палец 54 выполнен с возможностью контакта или соединения с шатуном, связанным с узлом 240 коленчатого вала, который дополнительно описан в данном документе. Поршневой палец 54 может быть выполнен из любого пригодного материала, обладающего достаточной прочностью и теплопередающими характеристиками, такого как алюминий.

Известные узлы поршневых пальцев представляют собой обычно поршневые пальцы в виде сплошных валов, на которых установлен игольчатый подшипник. Такие поршневые пальцы точно шлифованные и выполняют функцию внутренней дорожки игольчатого подшипника. Такие поршневые пальцы должны иметь достаточно большую площадь поперечного сечения, чтобы выдерживать изгибные напряжения в их центрах, а их поверхности должны быть достаточно твердыми, чтобы выдерживать нагрузку игольчатых роликов подшипника. Игольчатый подшипник требует высокотемпературной консистентной смазки и высокотемпературных уплотнений для удерживания смазки в полости подшипника. Такие известные поршневые пальцы способны скользить внутри игольчатого подшипника, и поэтому концы поршневых пальцев должны быть прикреплены к поршню крепежными средствами, а между концами поршневого пальца и каналом для поршневого пальца в поршне размещают амортизирующие неметаллические втулки.

Поршневой палец 54, описанный выше, поддерживается в поперечном канале 52 посредством безмасляного узла, который образован посредством пары втулок 56 с сухой смазкой, которые запрессованы в поперечный канал 52. Втулки 56 с сухой смазкой обычно содержат металлический корпус с полимерным вкладышем. Сухие втулки представляют собой обычно гладкие гильзы, которые способны работать при минимальном уровне или без смазки и обладают низким коэффициентом трения. Сухие втулки могут включать в себя полимерные сухие втулки и сплавные втулки. Такой безмасляный узел обеспечивает передачу сил сжатия или всасывания из центральной секции 58 поршневого пальца 54 в противоположные концы 60, 62 поршневого пальца 54, таким образом уменьшая изгибающий момент поршневого пальца 54 и позволяя поршневому пальцу 54 иметь одинаковое поперечное сечение однородного материала без дополнительных элементов, тем самым уменьшая вес. Втулки 56 с сухой смазкой обеспечивают также опору подшипника, передаваемую непосредственно через поршень 40, вместо передачи нагрузки непосредственно через шатун, связанный с узлом 240 коленчатого вала, который дополнительно описан в данном документе. Таким образом, нагрузка в результате сжатия выдерживается посредством большей площади подшипника и большей грузоподъемности подшипника. Кроме того, втулки 56 с сухой смазкой самосмазывающиеся, поскольку втулки 56 с сухой смазкой покрыты РЕEК материалом или содержат РЕEК вкладыш. При работе самосмазывающиеся втулки 56 с сухой смазкой смазывают скользящее соединение, образующееся между втулками 56 с сухой смазкой и поршневым пальцем 54. Вышеописанные втулки 56 с сухой смазкой и поршневой палец 54 устраняют необходимость в «толстом» поршневом пальце, который требуется в уровне техники, поскольку нагрузка от сжатия смещается из центральной секции 58 поршневого пальца 54 к двум концам 60, 62 поршневого пальца 54. Поскольку поршневому пальцу 54 не нужно выдерживать сгибающие напряжения в его центральном участке 58, поверхность поршневого пальца 54 не обязана быть достаточно твердой, чтобы выдерживать нагрузку игольчатого подшипника, как описано в данном документе в связи с узлом 240 коленчатого вала. К тому же нет необходимости в высокотемпературной консистентной смазке и высокотемпературных уплотнениях для удерживания смазки в полости подшипника. Кроме того, поршневой палец не способен скользить внутри игольчатого подшипника, поскольку поршневой палец 54 запрессован в хомут шатуна. Таким образом, концы 60, 62 поршневого пальца 54 могут свободно колебаться без каких-либо крепежных средств. Устраняются также амортизирующие неметаллические втулки, требуемые в известных поршневых пальцах, описанных выше. Данные характеристики также относятся к поршневому пальцу, описанному в данном документе в связи со вторым поршневым цилиндром 100.

При работе поршень 40 совершает возвратно-поступательное перемещение, которое обеспечивается посредством узла 240 коленчатого вала. В результате перемещения поршня 40 вниз воздух внутри корпуса 170 компрессора втягивается в корпус 12 цилиндра через приемную магистраль 30 для воздуха и впускное отверстие 28 для воздуха и при перемещении поршня 40 вверх подвергается сжатию. Пластинчатый клапан, связанный с пластиной 22 клапана, содержит участок, который при перемещении поршня 40 вниз открывается, втягивая воздух в корпус 12 цилиндра из приемной магистрали 30 для воздуха и впускного отверстия 28 для воздуха, а при перемещении вверх закрывается. Пластинчатый клапан, связанный с пластиной 22 клапана, содержит участок, который открывается при перемещении поршня 40 вниз, втягивая воздух в корпус 12 цилиндра из приемной магистрали 30 для воздуха и впускного отверстия 28 для воздуха, и закрывается при перемещении вверх. Пластинчатый клапан (не показано) также содержит другой участок, который закрывается при перемещении поршня 40 вниз и открывается при перемещении поршня 40 вверх, в результате чего воздух в корпусе 12 цилиндра сжимается и направляется из корпуса 12 цилиндра через выпускное отверстие 32 для воздуха и соединительную магистраль 34 для воздуха и подается к впускному отверстию для воздуха, описанному в данном документе, связанному со вторым поршневым цилиндром 100.

Как было отмечено выше, второй поршневой цилиндр 100 имеет по существу такую же конструкцию, как и первый поршневой цилиндр 10, которая описана ниже в данном документе. Первый поршневой цилиндр 10 обычно больше чем второй поршневой цилиндр 100 и имеет больший внешний диаметр, чем второй поршневой цилиндр 100. Второй поршневой цилиндр 100 содержит цилиндрический корпус 112, который содержит первый конец 114, выполненный с возможностью вставки в соответствующее отверстие, как описано в данном документе, в корпусе 170 цилиндра, и второй конец 116. Цилиндрический корпус 112 содержит фланец 118, расположенный рядом с первым концом 114, для стыка с наружной поверхностью корпуса 170 компрессора. Вокруг цилиндрического корпуса 112 могут быть предусмотрены теплорассеивающие ребра 119, и цилиндрический корпус 112 может быть выполнен из любого пригодного материала, обладающего достаточной прочностью и теплорассеивающими характеристиками, такого как алюминий.

Головка 120 цилиндра прикреплена ко второму концу 116 цилиндрического корпуса 112. Головка 120 цилиндра обычно содержит пластину 122 клапана и соединительный узел 124 для воздуха, причем соединительный узел 124 для воздуха закрепляет пластину 122 клапана на втором конце 116 цилиндрического корпуса 112 посредством механических крепежных средств 126. Дополнительное механическое крепежное средство 127 прикрепляет пластину 122 клапана к соединительному узлу 124 для воздуха. Соединительный узел 124 для воздуха содержит впускное отверстие 128 для воздуха, которое соединено по текучей среде (непосредственно или косвенно) с соединительной магистралью 34 для воздуха, которая продолжается из выпускного отверстия 32 для воздуха, связанного с соединительным узлом 24 для воздуха первого поршневого цилиндра 10. Как показано на фиг. 1, в качестве промежуточного устройства в соединительной магистрали 34 для воздуха может быть предусмотрен воздушный коллектор 300, который продолжается от выпускного отверстия 32 для воздуха, связанного с соединительным узлом 24 для воздуха первого поршневого цилиндра 10, до впускного отверстии 128 для воздуха на соединительном узле для воздуха второго поршневого цилиндра 100. Соединительный узел 124 для воздуха содержит также выпускное отверстие 132 для воздуха, которое через соединительную магистраль 134 для воздуха соединено с расположенным ниже по потоку средством или устройством, таким как выходной воздушный коллектор 302. Кроме того, пластина 122 клапана содержит узел обычного пластинчатого клапана (не показано) для обеспечения впуска воздушного потока в цилиндрический корпус 112 через соединительную магистраль 34 для воздуха и впускное отверстие 128 для воздуха и выпуска из цилиндрического корпуса 112 через выпускное отверстие 132 для воздуха и соединительную магистраль 134 для воздуха, для выдачи сжатого воздуха через соединительную магистраль 134 для воздуха в расположенное ниже по потоку средство, такое как выпускной воздушный коллектор 302. Соединительный узел 124 для воздуха и соединительная магистраль 134 для воздуха могут быть выполнены из любого пригодного материала, обладающего достаточной прочностью и теплопередающими характеристиками, такого как алюминий. Цилиндрический корпус 112 образует внутреннюю поверхность 136.

С продолжающейся ссылкой на фиг. 1-8 второй поршневой цилиндр 100 также содержит поршень 140, который выполнен с возможностью возвратно-поступательного перемещения внутри цилиндрического корпуса 112. Поршень 140 содержит первый конец 142 и второй конец 144. Вокруг корпуса поршня 140 рядом с первым концом 142 поршня 140 может быть предусмотрен один или несколько ободов или колец 146 износа. Ободы или кольца 146 износа предпочтительно неметаллические для стыка с внутренней поверхностью 136 цилиндрического корпуса 112 и могут быть выполнены из полиамидимида Torlon®. Вокруг первого конца 142 поршня 140 предусмотрена пара поршневых колец 148, которые также контактируют с внутренней поверхностью 136 цилиндрического корпуса 112. Поршневые кольца 148 предпочтительно выполнены из неметаллического материала, такого как Teflon® (например, политетрафторэтилен), чтобы образовать преимущественно герметичное уплотнение с внутренней поверхностью 136 цилиндрического корпуса 112. Корпус поршня 140 образует аксиальную полость или углубление 150 и поперечную полость или канал 152, который обычно является перпендикулярным аксиальной полости или углублению 150. Поперечный канал 152 поддерживает поршневой палец 154, который проходит поперек через корпус поршня 140. Поршневой палец 154 может представлять собой сплошной палец или, как показано, поршневой палец 154, имеющий форму цилиндра. Поршневой палец 154 удерживается на месте в поперечном канале 152 посредством механических крепежных средств 155, которые продолжаются во второй конец 144 поршня 140 так, чтобы взаимодействовать с поршневым пальцем 154. Поршневой палец 154 выполнен с возможностью контакта или соединения с шатуном, связанным с узлом 240 коленчатого вала, как дополнительно описано в данном документе. Поршневой палец 154 может быть выполнен из любого пригодного материала, обладающего достаточной прочностью и теплопередающими характеристиками, такого как алюминий.

По аналогии с поршневым пальцем 54 поршневой палец 154 удерживается в поперечном канале 152 посредством безмасляного узла, который образован посредством пары втулок 156 с сухой смазкой, которые запрессованы в поперечном канале 152. Втулки 156 с сухой смазкой обычно содержат металлический корпус с полимерным вкладышем. Такой безмасляный узел обеспечивает передачу сил сжатия или всасывания из центральной секции 158 поршневого пальца 154 на концы 160, 162 поршневого пальца 154, таким образом уменьшая изгибающий момент поршневого пальца 154 и позволяя поршневому пальцу 154 иметь одинаковое поперечное сечение однородного материала без дополнительных элементов, тем самым уменьшая вес. Втулки 156 с сухой смазкой обеспечивают также опору подшипника, передаваемую непосредственно через поршень 140, вместо передачи нагрузки прямо через шатун. Таким образом, нагрузка в результате сжатия выдерживается посредством большей площади подшипника и большей грузоподъемности подшипника. Кроме того, втулки 156 с сухой смазкой самосмазывающиеся, поскольку втулки 156 с сухой смазкой покрыты РЕEК материалом или содержат РЕEК вкладыш. При работе самосмазывающиеся втулки 156 с сухой смазкой смазывают скользящее соединение, образующееся между втулками 156 с сухой смазкой и поршневым пальцем 154. Различные преимущества, описанные выше со ссылкой на поршневой палец 54, также относятся к поршневому пальцу 154.

При работе поршень 140 совершает возвратно-поступательное перемещение, которое обеспечивается посредством узла 240 коленчатого вала. В результате перемещения поршня 140 вниз воздух втягивается в корпус 112 цилиндра через соединительную магистраль 130 для воздуха и впускное отверстие 128 для воздуха и при перемещении поршня 140 вверх подвергается сжатию. Узел пластинчатого клапана (не показано), связанный с пластиной 122 клапана, содержит участок, который открывается при перемещении поршня 140 вниз, втягивая воздух в корпус 112 цилиндра из соединительной магистрали 130 для воздуха и впускного отверстия 128 для воздуха, и закрывается при перемещении вверх. Пластинчатый клапан (не показано) также содержит другой участок, который закрывается при перемещении поршня 140 вниз и открывается при перемещении поршня 140 вверх, в результате чего воздух в корпусе 112 цилиндра сжимается и направляется из корпуса 112 цилиндра через соединительную магистраль 134 для воздуха и подается через соединительную магистраль 134 для воздуха в расположенное ниже по потоку средство, такое как выпускной воздушный коллектор 302.

Ссылаясь дополнительно на фиг. 9, корпус или картер 170 компрессора, предпочтительно, представляет собой составную конструкцию, содержащую по меньшей мере первую часть 172 корпуса и вторую часть 174 корпуса. Первая и вторая части 172, 174 корпуса каждая представляют собой преимущественно прямоугольные конструкции, которые выполнены с возможностью соединения вместе так, чтобы образовать полный корпус 170 компрессора. Для этой цели первая и вторая части 172, 174 корпуса содержат соответствующие боковые фланцы 176, 178, которые выполнены с возможностью соединения вместе с использованием обычных механических крепежных средств 177, таких как соединение болта с гайкой. На боковых фланцах 176, 178 могут быть предусмотрены установочные втулки 179 для надлежащего совмещения соответствующих отверстий в боковых фланцах 176, 178 для принятия механических крепежных средств 177. Первая часть 172 корпуса образует отверстие 180, выполненное с размерами для принятия первого конца 14 цилиндрического корпуса 12 первого поршневого цилиндра 10. Аналогичным образом, вторая часть 174 корпуса образует отверстие 182, выполненное с размерами для принятия первого конца 114 цилиндрического корпуса 112 второго поршневого цилиндра 100. Крепежные элементы 184 могут быть приварены или как-то иначе закреплены в местоположении около соответствующих отверстий 180, 182. Крепежные элементы 184 могут представлять собой крепежные шпильки или болты, которые выполнены с возможностью вставки в отверстия (не показано) в соответствующих фланцах 18, 118 на цилиндрических корпусах 12, 112 первого и второго поршневых цилиндров 10, 100 для закрепления поршневых цилиндров 10, 100 на месте в отверстиях 180, 182 обычными гайками или подобными крепежными элементами.

Как показано на фиг. 4, первая часть 172 корпуса также содержит противоположные боковые стенки 186. Приемная магистраль 30 для воздуха расположена в сообщении по текучей среде со впускным каналом или отверстием 188 для воздуха и может быть образована в первой части 172 корпуса в одной из противоположных боковых стенок 186 и прикреплена посредством механических крепежных средств к боковой стенке 186 первой части 172 корпуса, чтобы установить первый поршневой цилиндр 10 в сообщении по текучей среде с внутренней частью корпуса 170 компрессора. В качестве альтернативы, в стенке первой части 172 корпуса может быть предусмотрен приемный канал или отверстие 188 для воздуха, поддерживающее первый поршневой цилиндр 10, и данная модификация показана также на фиг. 2-3 и в разрезе на фиг. 6. На фиг. 9 показаны оба положения впускного отверстия 188 для воздуха, а когда впускное отверстие 188 для воздуха не используется, оно закрыто крышкой 189. Вторая часть 174 корпуса также включает в себя впускное отверстие 190 для воздуха для обеспечения впуска воздуха преимущественно во внутреннюю часть собранного корпуса 170 компрессора. Впускное отверстие 190 для воздуха может быть выполнено с возможностью контакта или соединения с впускной магистралью 192 для воздуха, соединенной с фильтрующим устройством 304 для фильтрации воздуха, входящего в корпус 170 компрессора, как показано на фиг. 1.

Первая часть 172 корпуса и вторая часть 174 корпуса, когда их соединяют, как описано выше, образуют корпус 170 компрессора. Когда первый поршневой цилиндр 10 и второй поршневой цилиндр 100 закреплены в соответствующих отверстиях 180, 182 в первой части 172 корпуса и второй части 174 корпуса, соответствующие первый и второй поршневые цилиндры 10, 100 продолжаются снаружи от противоположных продольных стенок 194 корпуса 170 компрессора. Посредством соединения первой и второй частей 172, 174 корпуса образуются две концевые стенки 196 корпуса 170 компрессора, в которых образованы соответствующие аксиальные отверстия 198, 200 в корпусе 170 компрессора.

Таким образом, корпус 170 компрессора, как показано, состоит из по меньшей мере двух отдельных «половин» в виде частей 172, 174 корпуса, которые соединяют вместе и подвергают механической обработке как одно целое. Две половины расположены в определенном положении относительно друг друга посредством установочных втулок 179 и удерживаются вместе посредством механических крепежных средств 177. Преимущества разъемного корпуса 170 компрессора связаны, например, со стоимостью изготовления и сборки. Поскольку корпус 170 компрессора состоит из по меньшей мере двух основных частей, технологическая оснастка, требующаяся для отливки корпуса 170 компрессора, может быть меньше, и поэтому больше литейных цехов способны изготовить данный элемент. Такое преимущество с точки зрения изготовления может обеспечить экономию средств по сравнению с большим неразъемным корпусом, который требует большой технологической оснастки и оборудования для литья. Как известно в данной области техники, неразъемный картер компрессора должен быть большим, поскольку коленчатый вал должен быть собран, прежде чем он будет помещен в картер, и в картере должно быть предусмотрено достаточно большое отверстие, чтобы обеспечить прохождение через него собранного коленчатого вала. Установка собранного коленчатого вала через отверстие в неразъемном картере, которое должно быть достаточно большим, чтобы разместить коленчатый вал, является трудоемкой и трудной задачей. Обычно коленчатый вал нужно аккуратно вставить в картер, при этом непрерывно корректируя положения шатунов, чтобы предотвратить контакт с внутренней поверхностью картера. Выполненный за одно целое коленчатый вал может весить более 80 фунтов, и перемещать его очень трудно. Описанный в данном документе корпус 170 компрессора позволяет собирать и неподвижно удерживать узел 240 коленчатого вала, пока по меньшей мере две части 172, 174 корпуса размещают на обеих сторонах узла 240 коленчатого вала и закрепляют. Данный этап сборки устраняет необходимость в перемещении тяжелого коленчатого вала, как в уровне техники. Посредством образования составного корпуса 170 компрессора весь корпус 170 компрессора может быть сделан меньше, легче, проще для отливки и механической обработки и проще для сборки. Первая и вторая части 172, 174 корпуса, образующие корпус 170 компрессора, могут быть выполнены из любого пригодного материала, обладающего достаточной прочностью и теплорассеивающими характеристиками, такого как алюминий.

Первое аксиальное отверстие 198 в корпусе 170 компрессора поддерживает первый монтажный элемент 202 коленчатого вала, который обычно окружает первое аксиальное отверстие 198 и удерживается на концевой стенке 196 корпуса 170 компрессора посредством механических крепежных средств 203. Первый монтажный элемент 202 коленчатого вала содержит кольцевой участок 204, который расположен в принимающем кольцевом участке 206, образованном посредством соединения первой части 172 корпуса и второй части 174 корпуса. Кольцевой участок 204 первого монтажного элемента 202 коленчатого вала поддерживает основной подшипник 208 коленчатого вала, который в свою очередь поддерживает один конец узла 240 коленчатого вала. Первый основной подшипник 208 коленчатого вала уплотнен на месте посредством первого уплотнения 210 вала, выполненного с возможностью расположения около узла 240 коленчатого вала, и второго уплотнения 212 вала, расположенного внутри кольцевого участка 204 первого монтажного элемента 202 коленчатого вала. Первый монтажный элемент 202 коленчатого вала также поддерживает внешнюю монтажную обойму 214 для установки воздушного компрессора в соединении с приводным элементом, таким как приводной электродвигатель 306.

Второе аксиальное отверстие 200 в корпусе 170 компрессора поддерживает второй монтажный элемент 222 коленчатого вала, который обычно окружает второе аксиальное отверстие 200 и удерживается на противоположной концевой стенке 196 корпуса 170 компрессора посредством механических крепежных средств 223. Второй монтажный элемент 222 коленчатого вала содержит кольцевой участок 224, который расположен внутри принимающего кольцевого участка 226, образованного посредством соединения первой части 172 корпуса и второй части 174 корпуса. Кольцевой участок 224 второго монтажного элемента 222 коленчатого вала поддерживает второй основной подшипник 228 коленчатого вала, который в свою очередь поддерживает другой конец узла 240 коленчатого вала. Второй основной подшипник 228 коленчатого вала уплотнен на месте посредством первого уплотнения 230 вала, выполненного с возможностью расположения около узла 240 коленчатого вала, и второго уплотнения 232 вала, расположенного внутри в пределах кольцевой секции 224 второго монтажного элемента 222 коленчатого вала. Соответствующие первый и второй монтажные элементы 202, 222 коленчатого вала поддерживают противоположные концы узла 240 коленчатого вала и окружают первое и второе аксиальные отверстия 198, 200, образованные посредством соединения первой и второй частей 172, 174 корпуса, которые образуют корпус 170 компрессора. Как показано на фиг. 1-4 и 9, первая и вторая части 172, 174 корпуса образуют несколько дополнительных отверстий 234 для обеспечения доступа во внутреннюю часть корпуса 170 компрессора или для обеспечения других точек подсоединения дополнительных трубопроводов для перемещения воздуха в корпус 179 компрессора. Эти дополнительные отверстия 234 могут быть закрыты дополнительными крышками 236, которые прикреплены к корпусу 170 компрессора соответствующими механическими крепежными средствами.

Ссылаясь дополнительно на фиг. 10-12, узел 240 коленчатого вала представляет собой составной узел, образованный в основном посредством центральной секции 242 коленчатого вала и двумя концевыми секциями 244, 246 коленчатого вала. Первый концевой участок 244 коленчатого вала поддерживается посредством первого основного подшипника 208 коленчатого вала в первом монтажном элементе 202 коленчатого вала. Как описано выше, первый монтажный элемент 202 коленчатого вала поддерживает внешнюю монтажную обойму 214 для установки воздушного компрессора 2 в соединении с приводным элементом, таким как приводной электродвигатель 306, показанный на фиг. 1. Таким образом, первая концевая секция 244 коленчатого вала расположена с возможностью сопряжения с приводным электродвигателем так, чтобы сообщать вращательное движение узлу 240 коленчатого вала. Противоположная концевая секция 246 коленчатого вала поддерживается посредством второго основного подшипника 228 коленчатого вала во втором монтажном элементе 222 коленчатого вала, и данная концевая секция 246 расположена с возможностью сопряжения с охлаждающим воздушным вентилятором 308, связанным с воздушным компрессором 2. Противоположные концы 248 центральной секции 242 коленчатого вала закреплены в пределах соответствующих полостей 250 в концевых секциях 244, 246 коленчатого вала посредством соединения с прессовой посадкой и подобных соединений.

Как показано на фиг. 10-11, узел 240 коленчатого вала включает в себя по меньшей мере два шатуна 252, 254, которые соединяются с поршнями 40, 140 соответственно первого и второго поршневых цилиндров 10, 100. Шатуны 252, 254 каждый содержит первый круговой концевой фланец 256, поддерживаемый на центральной секции 242 коленчатого вала посредством соответствующих сферических роликовых подшипников 258, которые запрессованы в соответствующие кольцевые углубления 260, образованные смежно соответствующим концам 248 центральной секции 242 коленчатого вала. Сферические роликовые подшипники 258 удерживаются на месте в углублениях 260 посредством соответствующих запрессованных концевых секций 244, 246 коленчатого вала. Ссылаясь кратко на фиг. 12, хотя приведенное выше описание относится к воздушному компрессору 2, содержащему два сжимающих поршневых цилиндра, образованных посредством первого и второго поршневых цилиндров 10, 100, в воздушном компрессоре 2 могут быть предусмотрены дополнительные поршневые цилиндры. На фиг. 12 показано, что если в воздушный компрессор 2 добавлен один или несколько дополнительных поршневых цилиндров (не показано), то на центральной секции 242 коленчатого вала смежно шатуну 254 может быть закреплен дополнительный шатун 262 для обеспечения движущих сил для использования дополнительного поршневого цилиндра (не показанного). При необходимости в данном варианте осуществления могут быть также использованы распорные элементы 264 для установки соответствующих шатунов 252, 254, 262 относительно центральной секции 242 коленчатого вала.

Каждый шатун 252, 254 содержит второй круговой концевой фланец 266, поддерживаемый на соответствующих поршневых пальцах 54, 154, связанных с поршнями 40, 140, посредством соответствующих игольчатых подшипников 268. Уплотнители 270 вала предусмотрены снаружи с обеих сторон каждого из сферических роликовых подшипников 258 и вокруг центральной секции 242 коленчатого вала для уплотнения сферических роликовых подшипников 258. Аналогично, уплотнители 272 вала предусмотрены снаружи с обеих сторон каждого из игольчатых подшипников 268 и вокруг соответствующих поршневых пальцев 54, 154 для уплотнения игольчатых подшипников 268. Кроме того, как показано в разрезе на фиг. 11, центральная секция 242 коленчатого вала обычно содержит устройство смещения, образованное посредством двух противоположных участков вала или консольных секций 274, 276, которые заканчиваются на концах 248. В консольных секциях 274, 276 вала образованы соответствующие внутренние каналы 278, 280, каждый из которых уплотнен заглушкой 282. Центральная секция 242 вала, концевые секции 244, 246 и шатуны 252, 254, 262 могут быть выполнены из любого пригодного материала, обладающего достаточной прочностью, такого как сталь.

Составной узел 240 коленчатого вала может быть использован вместо неразъемных коленчатых валов, которые являются большими и тяжелыми. Такие неразъемные коленчатые валы отливают и выковывают посредством крупногабаритной установки, которая требует дорогостоящей технологической оснастки. Кроме того, для механической обработки и балансировки неразъемного коленчатого вала требуются специальные машины. При использовании неразъемного коленчатого вала подшипники для шатунов должны быть выполнены с возможностью установки на неразъемном коленчатом валу, часто поверх гнезда подшипника для основных подшипников коленчатого вала. Это означает, что подшипники для шатунов должны быть больше чем необходимо, соответственно увеличивая вес и массу. К тому же известная конструкция требует добавления противовесов, закрепляемых болтами, которые могут разбалтываться и вызывать повреждение компрессора.

Составной узел 240 коленчатого вала, описанный выше, состоит из центральной секции 242 коленчатого вала, которая относительно мала и может быть изготовлена посредством литья и ковки. Две концевых секции 244, 246 коленчатого вала также содержат противовесы, выполненные в виде нераздельных частей, и не требуют крепежных средств. Вышеупомянутые элементы достаточно маленькие, чтобы их можно было отлить и выковать без габаритного оборудования. Таким образом, специальное оборудование для изготовления коленчатого вала также не нужно. Поскольку сферические роликовые подшипники 258, связанные с шатунами 252, 254, 262, не должны проходить через гнезда основного подшипника коленчатого вала или через повороты коленчатого вала, как в случае неразъемного коленчатого вала, они могут быть рассчитаны исходя из нагрузки поршней 40, 140 и, как результат, могут быть меньшими.

Центральная секция 242 коленчатого вала может быть выполнена с соответствующим радиусом на основе предполагаемого применения, включая концевую консольную секцию 274 вала электродвигателя с радиусом и соответствующую концевую секцию 244 противовеса и концевую консольную секцию 276 вала вентилятора с радиусом и соответствующую концевую секцию 246 противовеса. Распорные элементы 264 используются также для удерживания сферических роликовых подшипников 258 и расположения их в надлежащем положении в конструкции с множеством шатунов, которая показана на фиг. 12. Центральная секция 242 коленчатого вала выполнена с возможностью удерживания шатунов 252, 254, 262 посредством закрепления сферических роликовых подшипников 258 в соответствующем положении. Как было упомянуто выше, для воздушных компрессоров 2, содержащих больше двух поршневых цилиндров, распорные элементы 264 удерживают соответствующие сферические роликовые подшипники 258 на месте посредством прижатия к внутреннему кольцу подшипника для каждого подшипника 258. Кроме того, центральная секция 242 коленчатого вала выполнена так, что противоположные концы 248 запрессованы в соответствующие полости 250 в концевых секциях 244, 246 коленчатого вала. Две концевых секции 244, 246 коленчатого вала содержат центральную секцию 242 коленчатого вала и нажимают на внутреннее кольцо сферических роликовых подшипников 258 или на распорные элементы 264, которые нажимают на внутренние кольца сферических роликовых подшипников 258 в конструкции с множеством шатунов, которая показана на фиг. 12. Сопряжение между сферическими роликовыми подшипниками 258 и центральным участком 242 коленчатого вала не должно представлять собой сопряжение с прессовой посадкой, поскольку концевые секции 244, 246 коленчатого вала или распорные элементы 264 являются достаточными, чтобы удерживать внутренние кольца от вращения. Для того чтобы обеспечить удобную разборку узла 240 коленчатого вала для замены подшипников 268 шатунов при восстановительном ремонте, центральные отверстия могут быть просверлены в центральном участке 242 коленчатого вала так, чтобы пересекаться с внутренними каналами 278, 280, и образованы в консольных секциях 274, 276 вала с возможностью прикрепления гидравлического насоса для отталкивания двух концевых секций 244, 246 коленчатого вала от центральной секции 242.

Кроме того, как показано на фиг. 13, в другом варианте осуществления центральная секция 242 коленчатого вала содержит устройство смещения, образованное посредством двух противоположных и отдельных участков вала или консольных секций 274, 276, которые заканчиваются на концах 248. Соответствующие внутренние каналы 278, 280, которые не показаны на фиг. 13, но могут быть выполнены так, как показано на фиг. 11, описанной выше, могут быть образованы в консольных секциях 274, 276 вала и уплотнены соответствующими заглушками 282. Центральная секция 242 коленчатого вала по фиг. 13 образует пару сквозных отверстий 292 для приема сопрягающихся концов 298 соответствующих участков вала или консольных участков 274, 276. Вместо единой или цельной центральной секции 242 коленчатого вала, описанного выше, может быть легко использована составная центральная секция 242 коленчатого вала. Составная центральная секция 242 коленчатого вала обеспечивает более простое изготовление. Сопрягающиеся концы 298 могут быть закреплены в сквозных отверстиях 292 посредством методов механического закрепления или фрикционной посадки и подобных методов, известных в технике.

Хотя в приведенном выше описании представлены варианты осуществления безмасляного воздушного компрессора для рельсового транспортного средства, специалисты в данной области техники могут осуществить модификации и изменения в данных вариантах осуществления без отхода от объема и сущности изобретения. Таким образом, приведенное выше описание следует рассматривать как пояснительное, а не ограничивающее. Изобретение, описанное выше, определяется прилагаемой формулой изобретения, и все изменения в изобретении, которые находятся в пределах сущности и диапазона эквивалентности формулы изобретения, должны быть включены в его объем.

Изобретение относится к области воздушных компрессоров, выполненных с возможностью использования на рельсовых транспортных средствах. Компрессор включает составной корпус. Первый поршневой цилиндр поддерживается в первом отверстии в корпусе компрессора. Второй поршневой цилиндр поддерживается во втором отверстии в корпусе компрессора и соединен по текучей среде с первым поршневым цилиндром. Составной узел коленчатого вала поддерживается посредством корпуса компрессора. Узел коленчатого вала соединен с поршнями первого и второго поршневых цилиндров посредством соответствующих шатунов. Шатуны соединяются с поршневым пальцем, связанным с каждым из поршней. Поршневые пальцы поддерживаются посредством втулки с сухой смазкой на соответствующем поршне. Корпус компрессора может содержать по меньшей мере первую часть корпуса и вторую часть корпуса. Первая часть корпуса и вторая часть корпуса могут образовать соответствующие половины корпуса компрессора, которые скреплены вместе механическими крепежными средствами. Снижается стоимость изготовления, упрощены сборка и изготовление. 2 н. и 16 з.п. ф-лы, 13 ил.

1. Безмасляный компрессор для рельсового транспортного средства, содержащий:

корпус компрессора, содержащий по меньшей мере первую часть корпуса и вторую часть корпуса;

первый поршневой цилиндр, поддерживаемый в первом отверстии в корпусе компрессора;

второй поршневой цилиндр, поддерживаемый во втором отверстии в корпусе компрессора и соединенный по текучей среде с первым поршневым цилиндром; и

составной узел коленчатого вала, поддерживаемый посредством корпуса компрессора и соединенный с поршнями первого и второго поршневых цилиндров посредством соответствующих шатунов.

2. Безмасляный компрессор по п. 1, в котором первая часть корпуса и вторая часть корпуса образуют соответствующие половины корпуса компрессора и скреплены вместе механическими крепежными средствами.

3. Безмасляный компрессор по п. 1, в котором первый поршневой цилиндр больше чем второй поршневой цилиндр.

4. Безмасляный компрессор по п. 1, в котором узел коленчатого вала содержит центральную секцию и две концевых секции коленчатого вала.

5. Безмасляный компрессор по п. 4, в котором концевые секции содержат противовесы.

6. Безмасляный компрессор по п. 4, в котором противоположные концы центральной секции коленчатого вала закреплены внутри соответствующих полостей в концевых секциях.

7. Безмасляный компрессор по п. 4, в котором центральная секция коленчатого вала содержит первую консольную секцию, смещенную от второй консольной секции, причем каждая из консольных секций образует кольцевое углубление для приема подшипника, связанного с соответствующими шатунами.

8. Безмасляный компрессор по п. 7, в котором концевые секции установлены на центральной секции коленчатого вала для закрепления подшипников, связанных с соответствующими шатунами.

9. Безмасляный компрессор для рельсового транспортного средства, содержащий:

составной корпус компрессора;

первый поршневой цилиндр, поддерживаемый в первом отверстии в корпусе компрессора;

второй поршневой цилиндр, поддерживаемый во втором отверстии в корпусе компрессора и соединенный по текучей среде с первым поршневым цилиндром; и

составной узел коленчатого вала, поддерживаемый посредством корпуса компрессора и соединенный с поршнями первого и второго поршневых цилиндров посредством соответствующих шатунов,

причем шатуны соединяются с поршневым пальцем, связанным с каждым из поршней, и поршневые пальцы соответственно поддерживаются посредством втулки с сухой смазкой в соответствующем поршне.

10. Безмасляный компрессор по п. 9, в котором корпус компрессора содержит по меньшей мере первую часть корпуса и вторую часть корпуса.

11. Безмасляный компрессор по п. 10, в котором первая часть корпуса и вторая часть корпуса образуют соответствующие половины корпуса компрессора и скреплены вместе механическими крепежными средствами.

12. Безмасляный компрессор по п. 9, в котором первый поршневой цилиндр больше чем второй поршневой цилиндр.

13. Безмасляный компрессор по п. 9, в котором узел коленчатого вала содержит центральную секцию и две концевых секции коленчатого вала.

14. Безмасляный компрессор по п. 13, в котором концевые секции содержат противовесы.

15. Безмасляный компрессор по п. 13, в котором противоположные концы центральной секции коленчатого вала закреплены внутри соответствующих полостей в концевых секциях.

16. Безмасляный компрессор по п. 13, в котором центральная секция коленчатого вала содержит первую консольную секцию, смещенную от второй консольной секции, и каждая из консольных секций образует кольцевое углубление для приема подшипника, связанного с соответствующими шатунами.

17. Безмасляный компрессор по п. 16, в котором концевые секции установлены на центральной секции коленчатого вала для закрепления подшипника, связанного с соответствующими шатунами.

18. Безмасляный компрессор по п. 9, в котором втулка с сухой смазкой содержит РЕEК вкладыш.

| US 6776587 B2, 17.08.2004 | |||

| СОСТАВНОЙ КОЛЕНЧАТЫЙ ВАЛ И СПОСОБ СОЕДИНЕНИЯ ЩЕК КРИВОШИПОВ С КОРЕННЫМИ И ШАТУННЫМИ ШЕЙКАМИ | 2001 |

|

RU2199037C1 |

| US 2009016908 A1, 15.01.2009 | |||

| US 5850777 A, 22.12.1998 | |||

| US 2009068040 A1, 12.03.2009 | |||

| US 2008289488 A1, 27.11.2008. | |||

Авторы

Даты

2016-06-10—Публикация

2012-01-24—Подача