Изобретение относится к общему машиностроению, в частности к конструкциям составных коленчатых валов, предназначенных для установки на шатунные и коренные шейки подшипников качения и замены тем самым трения скольжения на трение качения.

Коленчатый вал - это деталь машин, состоящая из колен-кривошипов; этот вал передает усилие от поршней или к поршням с помощью шатунов и преобразует возвратно-поступательное движение во вращательное (например, в поршневых двигателях) или, наоборот, вращательное в возвратно-поступательное (например, в компрессорах, насосах, прессах).

Коленчатые валы изготавливают цельными и составными, в их конструкции можно выделить следующие конструктивные элементы: щеки кривошипов, коренные и шатунные шейки, противовесы, отверстия для смазки.

Известны цельные литые коленчатые валы [Горшков А.А., Волощенко М.В. Литые коленчатые валы. - М.: Машиностроение, 1964. - 195 с.]. Недостатки таких валов следующие: конструкция коленчатого вала неразборная; наличие литейных дефектов и отверстий для смазки, являющихся началом зарождения усталостных трещин, приводит к снижению усталостной прочности коленчатого вала; наличие трения скольжения в коренных и шатунных шейках приводит к потерям мощности всей поршневой машины.

Известны конструкторские решения, позволяющие заменить подшипники скольжения коренных шеек коленчатого вала на подшипники качения [Цветков В.Т. Двигатели внутреннего сгорания. - Харьков: Изд-во Харьковск. госуд. ун-та, 1960. - С. 211]. Диаметр обоймы берут таким, чтобы подшипник качения свободно прошел через щеки кривошипов коленчатого вала. Недостатки данной конструкции следующие: усложнение конструкции коленчатого вала, так как необходимо применять дополнительные полукольца, снижающие жесткость коленчатого вала; наличие трения скольжения на шатунных шейках вала.

Наиболее близкой к предлагаемой конструкции является конструкция составного коленчатого вала [Двигатели внутреннего сгорания. В 3-х кн. Кн. 2. Динамика и конструирование: Учеб. / В.Н. Луканин, И.В. Алексеев, М.Т. Шатров и др.; Под ред. В.Н Луканина. - М.: Высш. шк., 1995. - С. 138]. Данная конструкция позволяет устанавливать подшипники качения на коренные шейки коленчатого вала. Недостатки конструкции следующие: увеличение работы сил трения за счет трения скольжения на шатунных шейках; усложнение конструкции за счет применения болтового соединения шеек и щек кривошипов и необходимости в отверстиях для смазки; увеличение веса конструкции, так как нижнюю головку шатуна делают разъемной; низкая прочность и долговечность, так как болтовые соединения и отверстия для смазки являются зонами зарождения усталостных трещин.

Наиболее близким к предлагаемому способу соединения щек кривошипов и шеек коленчатого вала является соединение их по горячей посадке с нанесением на сопрягаемые поверхности функционального материала, увеличивающего сцепление и силы трения между ними [Тарновский В.И., Постовалов В.П., Маматказин Л. В. и др. Повышение усталостной прочности прессовых соединений с помощью фрикционной обмазки // Вестник машиностроения. - 1982. - 11. - С. 27-28]. В качестве функционального материала используют фрикционную обмазку на основе абразивного порошка марки М28, которую наносят на контактирующие поверхности с помощью клея БФ-2, причем клей необходим только для удержания порошка на поверхности в момент формирования соединения. Недостатком данного способа является сложность процесса разборки составного коленчатого вала, полученного таким способом, так как при этом возникает необходимость применения сложного технологического оборудования.

Задачей предлагаемого технического решения является упрощение и облегчение конструкции составного коленчатого вала, повышение его прочности и долговечности за счет соединения шеек и щек кривошипов вала при помощи слоя функционального материала и снижение работы сил трения всей поршневой машины за счет замены подшипников скольжения на подшипники качения.

Поставленная задача решается предлагаемым составным коленчатым валом, состоящим из отдельно выполненных щек кривошипов, коренных и шатунных шеек с внутренними сквозными отверстиями, установленных в подшипниках, причем коренные шейки установлены в подшипниках качения, и элементов, соединяющих шейки с щеками кривошипов. В предлагаемом составном коленчатом вале в отличие от известного шатунные шейки также установлены в подшипниках качения, а элементы, соединяющие шейки с щеками кривошипов, представляют собой слой функционального соединительного материала, нанесенного на шейки коленчатого вала, который обладает эффектом обратимой памяти формы.

Поставленная задача решается предлагаемым способом соединения щек кривошипов с коренными и шатунными шейками коленчатого вала, включающим нанесение функционального соединительного материала на посадочные места шеек вала и сборку вала, в котором в отличие от известного наносят материал, обладающий эффектом обратимой памяти формы. Затем проводят механическую обработку полученного слоя до требуемых размеров, обеспечивающих прессовую посадку щек кривошипов на шейки коленчатого вала. Затем шейки с нанесенным слоем подвергают вакуумному отжигу, по завершении которого снижают температуру шеек до комнатной. Затем шейки охлаждают до низких температур с помощью жидкого азота, которым заполняют их внутренние сквозные отверстия и при этих низких температурах проводят обкатку слоя на посадочных местах шеек роликами в радиальном направлении, сразу после обкатки на посадочные места шеек надевают щеки кривошипов и устанавливают подшипники качения. Затем удаляют жидкий азот из внутренних сквозных отверстий шеек и нагревают коленчатый вал до температуры конца обратного мартенситного превращения.

Основное свойство сплавов с эффектом памяти формы состоит в способности восстанавливать после деформации свою первоначальную форму при нагревании или непосредственно после снятия нагрузки. Иными словами, эти сплавы способны накапливать энергию, а затем превращать ее в работу. К этим сплавам относят сплавы Ni-Ti (нитинол); Cu-Al-Ni; Cu-Al-Zn и др. Выполненные из них детали могут самостоятельно изгибаться, сжиматься, растягиваться, скручиваться, т. е. самостоятельно изменять свои размеры. Причем амплитуды таких деформаций достигают 5÷10, а в ряде случаев и 30%.

Обратимость эффекта памяти формы состоит в том, что данный функциональный материал способен "запоминать" не только высокотемпературную форму, но и низкотемпературную, в которую он переходит при понижении температуры ниже определенного значения.

В качестве материала, обладающего эффектом обратимой памяти формы, используют сплавы Ti-Ni (49÷51 ат. % Ni), Ni-Al (36÷38 ат. % Al), Mn-Cu (5÷35 ат. % Сu), Cu-Zn (38÷42 ат. % Zn), Cu-Al-Ni (14÷15 ат.% Al, 3-5 ат. % Ni), Cu-Zn-Al (38÷42 ат. % Zn, 1÷3% А1), Fe-Mn-Si (31÷33 ат. % Mn, 4÷6 ат. % Si). Толщина слоя функционального соединительного материала составляет 1÷5 мм. Вакуумный отжиг проводят при температуре 450÷500oС в течение 1÷1,5 ч. Обкатку нанесенного слоя 3-роликовым приспособлением проводят при усилии обкатки 300÷1000 Н, продольной подаче 0,08÷0,10 м/об, скорости обкатки 94•10-3 м/с и числе проходов 3÷10.

Соединение шеек и щек кривошипов вала с помощью слоя функционального материала позволяет упростить и облегчить конструкцию коленчатого вала, так как не будет необходимости применять болтовое соединение шеек и щек кривошипов и отверстия для смазки, а нижние головки шатунов будут изготавливать цельными; устранение наиболее опасных зон зарождения усталостных трещин - болтов и отверстий - для смазки позволяет повысить прочность и долговечность коленчатого вала; установка на шатунные шейки подшипников качения позволяет снизить работу сил трения по сравнению с работой сил трения при подшипниках скольжения.

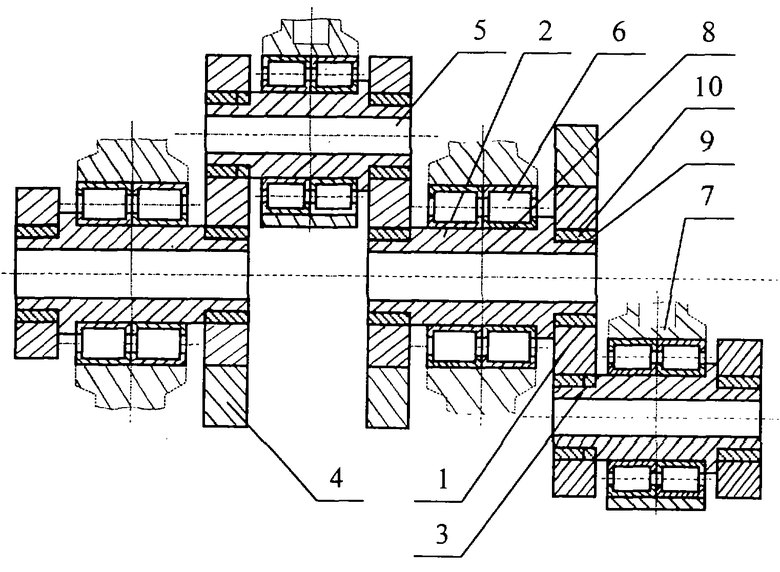

На чертеже изображен составной коленчатый вал в разрезе.

Составной коленчатый вал состоит из следующих конструктивных элементов: 1 - щеки кривошипов, 2 - коренные шейки, 3 - шатунные шейки, 4 - противовесы, 5 - внутренние сквозные отверстия шеек, 6 - подшипники качения, 7 - нижние головки шатунов, 8 - посадочные места подшипников, 9 - посадочные места щек кривошипов, 10 - слой функционального соединительного материала.

Работает коленчатый вал следующим образом: вращение вала происходит в подшипниках качения (6), установленных на коренные шейках (2), далее через щеки кривошипов (1), соединенные с коренными и шатунными (3) шейками с помощью слоя функционального соединительного материала (10), вращение передается на шатунные шейки, которые через подшипники качения, установленные в нижних головках шатунов (7), сообщают поршням двигателя возвратно-поступательное движение.

Способ соединения щек кривошипов с коренными и шатунными шейками осуществляют следующим образом. Любой из следующих технологий: аргонодуговой наплавкой, лазерной наплавкой, плазменным напылением, газопламенным напылением, термическим переносом масс и др., проводят нанесение слоя функционального соединительного материала (10), представляющего собой сплав Ti-Ni типа нитинол, толщиной 2 мм на посадочные места щек кривошипов (9) коренных (2) и шатунных (3) шеек коленчатого вала.

Затем проводят механическую обработку полученного слоя функционального соединительного материала (10) до требуемых размеров, затем шейки подвергают термической обработке - вакуумному отжигу - при 450oС в течение 1 ч, что необходимо для стабилизации кристаллической структуры сплава и приобретения материалом требуемых на последующих этапах термомеханических свойств.

Далее во внутренние сквозные отверстия (5) шеек (2 и 3) завинчивают технологические пробки и заполняют жидким азотом для охлаждения шеек до температуры -150oС, при этом происходит самопроизвольный обратимый переход нанесенного слоя функционального соединительного материала (10) из высокотемпературной аустенитной фазы в низкотемпературную мартенситную фазу.

Затем шейки (2 и 3) устанавливают с теплозащитным устройством в патроне токарного станка и с помощью 3-роликового обкаточного приспособления, закрепленного на суппорте токарного станка, обкатывают слой функционального соединительного материала (10) в радиальном направлении (усилие обкатки - Р= 500 Н, величина продольной подачи - S=0,08 мм/об, скорость обкатки V=94•10-3 м/с, число проходов 5), в результате чего происходит уменьшение наружного диаметра шейки на 0,2 мм.

При обкатке достигается необходимый для посадки с зазором наружный диаметр шейки, а также происходит так называемая "тренировка" слоя функционального соединительного материала (10). "Тренировка" приводит к тому, что на уровне кристаллической структуры слоя (10) происходит "запоминание" мест зарождения наведенного мартенсита, и таким образом достигают обратимости эффекта памяти формы, которая будет в дальнейшем необходима для разбора коленчатого вала.

Обкатка также приводит к возникновению в слое функционального соединительного материала (10) остаточных сжимающих напряжений до 1200 МПа, способствующих обратному мартенситному превращению.

На следующем этапе осуществляют сборку коленчатого вала, при которой на коренные (2) и шатунные (3) шейки устанавливают подшипники качения (6), а сами шейки через механически и термически обработанный, а затем обкатанный слой функционального соединительного материала (10) по скользящей посадке сопрягают с щеками кривошипов (1). Затем из внутренних сквозных отверстий шеек (5) выливают жидкий азот.

На последнем этапе проводят нагрев коленчатого вала до температуры +150oС, являющейся температурой конца обратного мартенситного превращения сплава Ti-Ni типа нитинол. При этом в результате обратного мартенситного превращения происходит переход слоя функционального соединительного материала (10) в высокотемпературную аустенитную фазу с восстановлением первоначальной формы, при которой посадка с зазором между щеками кривошипов (1) и сопрягаемыми кривошипными (2) и шатунными (3) шейками превращается в посадку с натягом, образуя работоспособный коленчатый вал.

Чтобы разобрать коленчатый вал (например, для замены износившихся подшипников), его охлаждают до температуры -100oС, при этом происходит восстановление низкотемпературной формы слоя функционального соединительного материала (10), при которой соединения щек кривошипов (1) с шейками (2 и 3) представляют собой посадки с зазором, что дает возможность разбора коленчатого вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ НА ПУСТОТЕЛОМ ВАЛУ СОПРЯГАЕМЫХ ДЕТАЛЕЙ | 2003 |

|

RU2249731C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВОГО СОЕДИНЕНИЯ | 2003 |

|

RU2256108C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ, ИМЕЮЩИХ ЦИЛИНДРИЧЕСКУЮ ПОВЕРХНОСТЬ СОПРЯЖЕНИЯ | 2001 |

|

RU2214898C2 |

| СБОРНО-РАЗБОРНЫЙ КОЛЕНЧАТЫЙ ВАЛ ДВС | 2016 |

|

RU2619413C1 |

| ВАКУУМНАЯ ЭЛЕКТРОПЕЧЬ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ С ПАМЯТЬЮ ФОРМЫ НА ПУСТОТЕЛЫХ ВАЛАХ | 2003 |

|

RU2246084C1 |

| СОСТАВНОЙ КОЛЕНЧАТЫЙ ВАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1988 |

|

RU2011897C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ НА ВАЛУ СОПРЯГАЕМЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2393370C2 |

| Составной коленчатый вал (варианты) | 2022 |

|

RU2791344C1 |

| СПОСОБ СОЕДИНЕНИЯ ВАЛА СО СТУПИЦЕЙ КОЛЕСА И ПРЕДОХРАНИТЕЛЬНОЕ ШПОНОЧНОЕ СОЕДИНЕНИЕ ДЛЯ НЕГО | 2003 |

|

RU2253764C2 |

| РАЗЪЕМНЫЙ КОЛЕНЧАТЫЙ ВАЛ | 1996 |

|

RU2128791C1 |

Изобретение относится к общему машиностроению, в частности к конструкциям составных коленчатых валов. Составной коленчатый вал состоит из отдельно выполненных щек кривошипов, коренных и шатунных шеек с внутренними сквозными отверстиями. Коренные шейки и шатунные шейки установлены в подшипниках качения. Элементы, соединяющие шейки с щеками кривошипов, представляют собой слой соединительного материала, нанесенного на шейки коленчатого вала и обладающего эффектом обратимой памяти формы. Технический результат - упрощение и облегчение конструкции составного коленчатого вала, повышение его прочности и долговечности. 2 с. и 3 з.п. ф-лы, 1 ил.

| Способ изготовления коленчатых валов двигателей | 1950 |

|

SU91186A1 |

| Способ изготовления сборных коленчатых валов | 1947 |

|

SU119749A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| ТАРНОВСКИИ В.И | |||

| и др | |||

| "Повышение усталостной прочности прессовых соединений с помощью фрикционной обмазки", журнал "ВЕСТНИК МАШИНОСТРОЕНИЯ", 1982 г., №11, стр | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

2003-02-20—Публикация

2001-06-18—Подача