Область изобретения

Настоящее изобретение в общем относится к системам обработки выбросов, имеющим катализаторы, применяемым для обработки газообразных потоков бензиновых двигателей, содержащих углеводороды, монооксид углерода и оксиды азота, совместно с частицами. Более конкретно, настоящее изобретение относится к четырехходовому конвертеру (FWC), который содержит трехходовой каталитический нейтрализатор (TWC) и фильтр для улавливания твердых частиц.

Уровень техники

Выбросы в виде твердых частиц для бензиновых двигателей подлежат регулированию, в том числе стандартам Евро 6 (2014). Были разработаны некоторые бензиновые двигатели с прямым впрыском (GDI), рабочие режимы которых приводят к образованию мелких частиц. Системы последующей обработки для бензиновых двигателей должны соответствовать стандартам по твердым частицам. В отличие от частиц, образующихся в дизельных двигателях, работающих при сгорании обедненной смеси, частицы, образующиеся в бензиновых двигателях, таких как двигатели GDI, имеют тенденцию быть более мелкими и в меньших количествах. Это связано с различными условиями сгорания дизельного двигателя по сравнению с бензиновым двигателем. Например, бензиновые двигатели работают при более высокой температуре, чем дизельные двигатели. Кроме того, углеводородные компоненты отличаются по выбросам бензиновых двигателей по сравнению с дизельными двигателями.

Выбросы загрязняющих веществ несгоревших углеводородов, монооксида углерода и оксидов азота продолжают регулироваться. Каталитические конвертеры, содержащие трехходовой каталитический нейтрализатор (TWC), соответственно расположены в линии выхлопного газа двигателей внутреннего сгорания. Такие катализаторы способствуют окислению кислородом в потоке выхлопных газов несгоревших углеводородов и монооксида углерода, а также восстановлению оксидов азота до азота.

Каталитическая ловушка для улавливания частиц, содержащая катализатор TWC, нанесенный на или внутри ловушки для улавливания частиц, обеспечивается в патенте США №8,173,087 (Wei). TWC может быть нанесен в виде покрытия на входной стороне, выходной стороне или обоих сторонах фильтра. В US 8173087 указано, что некоторые твердые частицы из GDI бензинового двигателя могут избежать улавливания фильтром путем протекания через стенки фильтра, когда фильтр является свежим, и что для решения проблемы первоначальной эффективности фильтрации на стенку фильтра можно нанести тонкий слой каталитического покрытия типа «washcoat». Система обработки выбросов бензинового двигателя, имеющая фильтры для улавливания твердых частиц, также представлена в патенте США №8,815,189 (Arnold). Трехходовые каталитические нейтрализаторы (TWC) или катализаторы окисления согласно US 8815189 наносят в виде покрытия на и внутри фильтра для улавливания твердых частиц, который имеет пористость с покрытием, которая по существу является такой же как его пористость без покрытия.

Технологии в отношении выбросов ограничены противодавлением и объемными ограничениями выхлопных систем. То есть, в пределах определенных противодавлений и объемов любые новые технологии должны иметь минимальное влияние на и то и другое.

Существует постоянная потребность в обеспечении катализируемого фильтра, который обеспечивает достаточный TWC в сочетании с эффективным фильтром без чрезмерного увеличения противодавления, так что регулированные превращения НС, NOx и СО могут быть достигнуты при удовлетворении требований в отношении выбросов твердых частиц.

Сущность изобретения

Обеспечиваются выхлопные системы и компоненты, подходящие для применения совместно с бензиновыми двигателями для улавливания твердых частиц в дополнение к обработке газообразных выбросов, таких как углеводороды, оксиды азота, и монооксиды углерода. Представляет интерес обеспечение фильтра для улавливания твердых частиц для бензиновых двигателей (GPF или PFG), который обеспечивает полную функциональность трехходового нейтрализатора (TWC) с минимальным влиянием на противодавление.

Первым объектом настоящего изобретения является система обработки выбросов ниже по ходу потока от бензинового двигателя прямого впрыска топлива для обработки выхлопного потока, содержащего углеводороды, монооксид углерода, оксиды азота, и частицы, причем система для обработки выбросов, содержащая каталитический фильтр для улавливания твердых частиц, содержит:

каталитический материал трехходового нейтрализатора (TWC), который проникает в стенки фильтра для улавливания твердых частиц;

где каталитический фильтр для улавливания твердых частиц имеет пористость с покрытием, которая меньше чем пористость фильтра без покрытия для улавливания твердых частиц.

В одном или более вариантах выполнения настоящего изобретения, нет наслаивания каталитического материала на поверхности стенок фильтра для улавливания твердых частиц, за исключением необязательно в областях перекрывающего слоя типа «washcoat». Пористость с покрытием может быть линейно пропорциональна загрузке композиции типа «washcoat» каталитического материала TWC. Пористость с покрытием может составлять от 75 до 98% от пористости без покрытия. Пористость с покрытием может составлять от 80 до 95% от пористости без покрытия. Пористость с покрытием может составлять от 80 до менее 93% от пористости без покрытия. Противодавление с покрытием каталитического фильтра для улавливания твердых частиц, как правило, не наносит ущерба производительности двигателя.

Для загрузки слоя типа «washcoat» до около 60 г/л, каталитический фильтр для улавливания твердых частиц может иметь противодавление с покрытием, которое на 15%±3% или менее больше по сравнению с противодавлением без покрытия.

В подробном варианте выполнения настоящего изобретения, фильтр для улавливания твердых частиц содержит 200-300 ячеек на квадратный дюйм (CPSI) и имеет толщину стенки в интервале 6-14 мил, каталитический фильтр для улавливания твердых частиц имеет противодавление с покрытием, которое на 50% или менее больше по сравнению с противодавлением без покрытия.

Фильтр для улавливания твердых частиц может содержать средний диаметр пор в интервале от около 13 до около 25 мкм. Фильтр для улавливания твердых частиц может иметь толщину стенки в интервале от около 6 мил (152 мкм) до около 14 мил (356 мкм) и пористость без покрытия в интервале от 55 до 70%.

Каталитический материал TWC может быть образован из одной композиции типа «washcoat», которая проникает во входную сторону, выходную сторону, или и ту и другую сторону фильтра для улавливания твердых частиц

Первый один слой типа «washcoat» может присутствовать на входной стороне вдоль до около 0 100% длины по оси фильтра для улавливания твердых частиц от расположенного выше по ходу потока конца, и второй один слой типа «washcoat» может присутствовать на выходной стороне вдоль до около 0-100% длины по оси фильтра для улавливания твердых частиц от расположенного ниже по ходу потока конца, где по меньшей мере один из первого и одного слоев типа «washcoat» присутствует в количестве >0%.

Первый один слой типа «washcoat» может присутствовать на входной стороне вдоль до около 50-100% длины по оси фильтра для улавливания твердых частиц от расположенного выше по ходу потока конца, и второй один слой типа «washcoat» может присутствовать на выходной стороне вдоль до около 50-100% длины по оси фильтра для улавливания твердых частиц от расположенного ниже по ходу потока конца. Первый один слой типа «washcoat» может присутствовать на входной стороне вдоль до около 50-55% длины по оси фильтра для улавливания твердых частиц от расположенного выше по ходу потока конца, и второй один слой типа «washcoat» может присутствовать на выходной стороне вдоль до около 50 55% длины по оси фильтра для улавливания твердых частиц от расположенного ниже по ходу потока конца.

Один слой типа «washcoat» может присутствовать на входной стороне вдоль до около 100% длины по оси фильтра для улавливания твердых частиц от расположенного выше по ходу потока конца, и на выходной стороне нет слоя типа «washcoat».

Один слой типа «washcoat» может присутствовать на выходной стороне вдоль до около 100% длины по оси фильтра для улавливания твердых частиц от расположенного ниже по ходу потока конца, и на входной стороне нет слоя типа «washcoat».

Каталитический материал TWC может присутствовать в количестве в интервале от около 1 до около 5 г/дюйм3 (от около 60 до около 300 т/л).

Пористость без покрытия может быть в интервале от 55 до 70%.

Каталитический материал TWC может содержать родий, палладий, оксид церия или композит оксида церия, и оксид алюминия. Фильтр для улавливания твердых частиц содержит кордиерит, оксид алюминия, карбид кремния, титанат алюминия, или муллит.

Другим объектом настоящего изобретения является каталитический фильтр для улавливания твердых частиц, расположенный в системе обработки выбросов ниже по ходу потока от бензинового двигателя прямого впрыска топлива, для обработки выхлопного потока, содержащего углеводороды, монооксид углерода, оксиды азота, и частицы, причем каталитический фильтр для улавливания твердых частиц содержит:

фильтр для улавливания твердых частиц, имеющий толщину стенки в интервале от около 6 мил (152 мкм) до около 14 мил (356 мкм) и пористость в интервале от 55 до 70%; и

каталитический материал трехходового нейтрализатора (TWC) в количестве в интервале от около 1.0 до около 4 г/дюйм3 (120-244 г/л);

где каталитический материал TWC проникает в стенки фильтра для улавливания твердых частиц. В одном или более вариантах выполнения настоящего изобретения, нет наслаивания каталитического материала на поверхность стенок фильтра для улавливания твердых частиц, за исключением необязательно в областях перекрывающего слоя типа «washcoat». В одном или более других вариантах выполнения настоящего изобретения, нет каталитического материала вне пор стенок фильтра для улавливания твердых частиц.

Другим объектом настоящего изобретения является способ обработки выхлопного газа, содержащего углеводороды, монооксид углерода, оксиды азота и твердые частицы, причем способ включает: получение каталитического фильтра для улавливания твердых частиц согласно любому варианту выполнения настоящего изобретения, раскрытому в настоящей заявке, и расположение каталитического фильтра для улавливания твердых частиц ниже по ходу потока от бензинового двигателя прямого впрыска топлива; где при работе двигателя, выхлопной газ из бензинового двигателя прямого впрыска топлива контактирует с каталитическим фильтром для улавливания твердых частиц.

Другим объектом настоящего изобретения является способ получения каталитического фильтра для улавливания твердых частиц, причем способ включает: получение фильтра для улавливания твердых частиц; образование суспензии каталитического материала трехходового нейтрализатора (TWC), имеющей значение рН в интервале от 2 до 7; и проникновение каталитического материала TWC в стенку фильтра для улавливания твердых частиц с образованием каталитического фильтра для улавливания твердых частиц, так что каталитический фильтр для улавливания твердых частиц имеет пористость с покрытием, которая меньше чем пористость фильтра без покрытия для улавливания твердых частиц. Суспензия может иметь динамическую вязкость в интервале от около 5 до менее 40 мПа⋅с при 20°C и содержание твердых веществ 0-25 мас. % твердых веществ. Значение рН может быть в интервале от 3 до 5. В одном или более вариантах выполнения настоящего изобретения, нет наслаивания каталитического материала на поверхность стенок фильтра для улавливания твердых частиц, за исключением необязательно в областях перекрывающего слоя типа «washcoat». В конкретном варианте выполнения настоящего изобретения, нет каталитического материала вне пор стенок фильтра для улавливания твердых частиц. Пористость с покрытием может быть линейно пропорциональна загрузке слоя типа «washcoat» каталитического материала TWC. Пористость с покрытием может составлять от 75 до 98% от пористости без покрытия, или даже от 80 до 95% от пористости без покрытия, или даже от 80 до менее 93%. Противодавление с покрытием каталитического фильтра для улавливания твердых частиц, как правило, не наносит ущерб производительности двигателя. Для загрузки слоя типа «washcoat» 60 г/л, каталитический фильтр для улавливания твердых частиц может иметь противодавление с покрытием которое на 15%±3% или менее больше по сравнению с противодавлением без покрытия. В конкретном варианте выполнения настоящего изобретения, фильтр для улавливания твердых частиц может содержать 200-300 ячеек на квадратный дюйм (CPSI) и толщину стенки в интервале от 6-14 мл, причем каталитический фильтр для улавливания твердых частиц имеет противодавление с покрытием, которое на 50% или менее больше по сравнению с противодавлением без покрытия.

Краткое описание чертежей

Настоящее изобретение будет более полно понятно при рассмотрении следующего подробного описания различных вариантов выполнения настоящего изобретения в соответствии с приложенными чертежами, на которых:

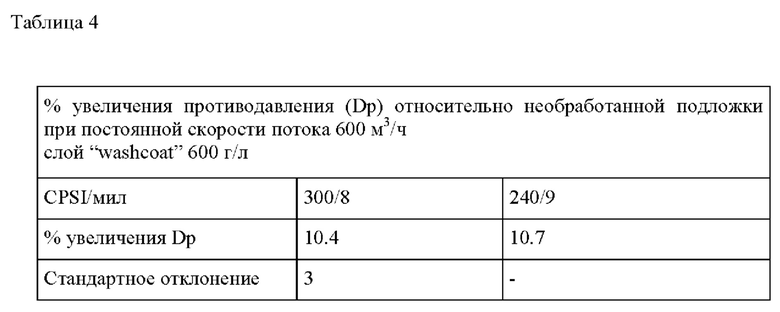

Фиг. 1 показывает схематический вид, показывающий систему обработки выбросов двигателя согласно конкретному варианту выполнения настоящего изобретения;

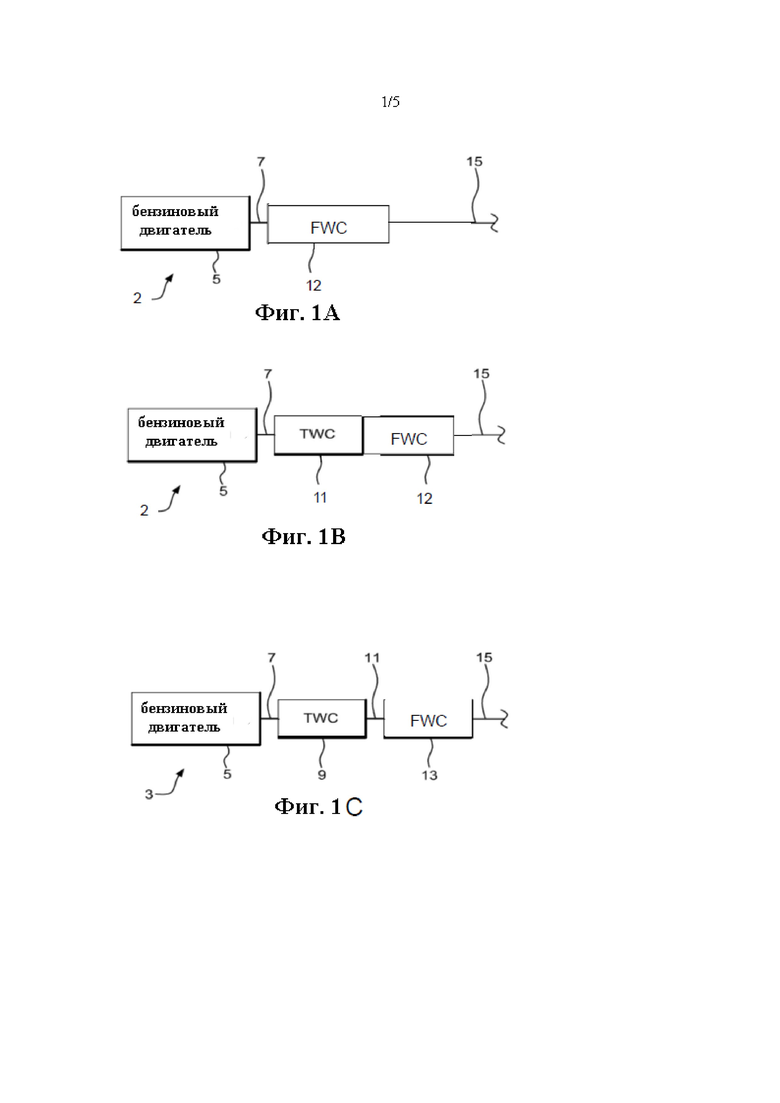

Фиг. 2 показывает перспективный вид подложки фильтра с проточными стенками;

Фиг. 3 показывает вид в разрезе части подложки фильтра с проточными стенками;

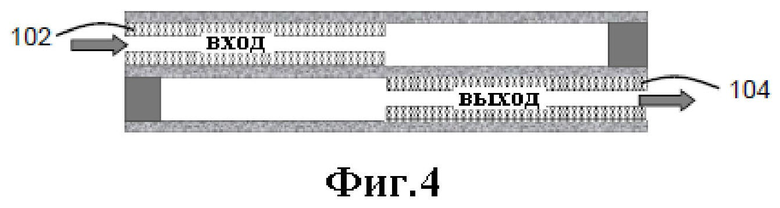

Фиг. 4-6 обеспечивает схематические изобретения конструкций покрытий FWC;

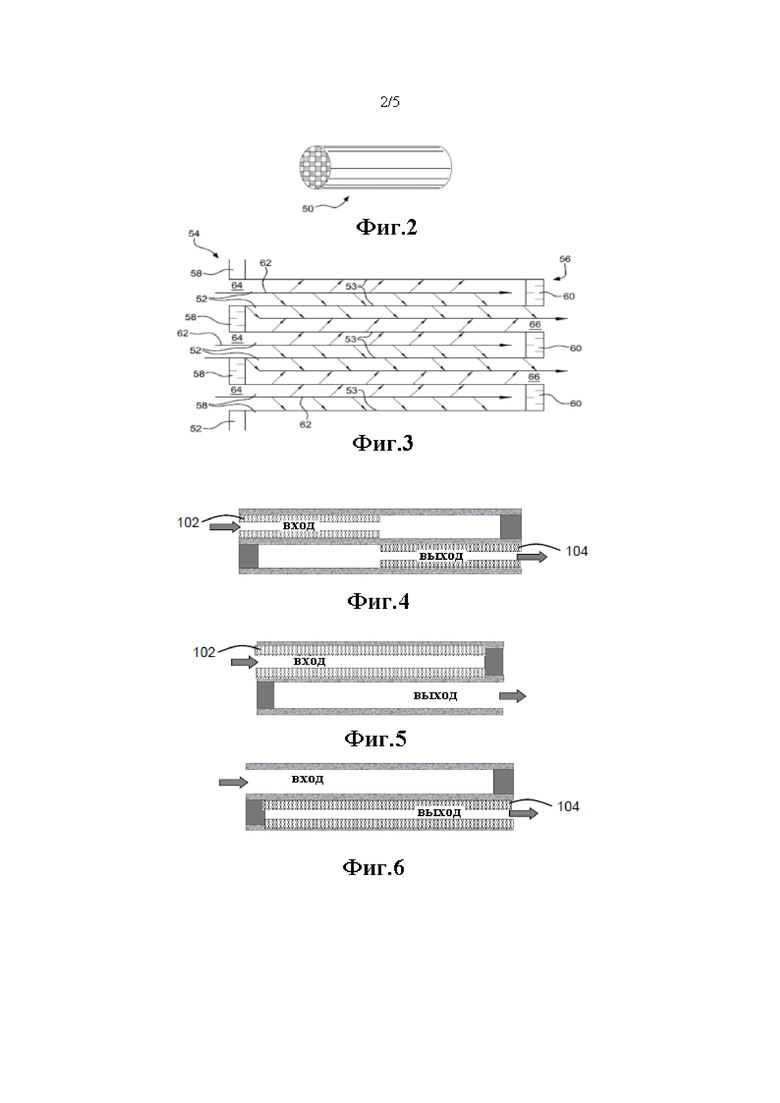

Фиг. 7А-С показывает SEM микрофотографии входной, средней и выходной частей каталитического фильтра для улавливания твердых частиц согласно сравнительному примеру 1;

Фиг. 8А-С показывает SEM микрофотографии входной, средней и выходной частей каталитического фильтра для улавливания твердых частиц согласно сравнительному примеру 2;

Фиг. 9А-С показывает SEM микрофотографии входной, средней и выходной частей каталитического фильтра для улавливания твердых частиц согласно примеру 3;

Фиг. 10 показывает график суммарного оставшегося объема пор (%) относительно загрузки слоя типа «washcoat» (г/л);

Фиг. 11 показывает график противодавления (мбар) относительно объемного потока (м3/ч) для сравнительных примеров 1-2 по сравнению с необработанной подложкой;

Фиг. 12 показывает график противодавления (мбар) относительно объемного потока (м3/ч) например 3 по сравнению с необработанной подложкой;

Фиг. 13 показывает график противодавления (мбар) относительно объемного потока (м3/ч) для фильтра с покрытием, имеющего 60 г/л, полученного согласно традиционной методике, по сравнению с необработанной подложкой;

Фиг. 14 показывает график противодавления (мбар) относительно объемного потока (м3/ч) для фильтра с покрытием, имеющего 60 г/л, полученного согласно улучшенной методике/методике согласно настоящему изобретению, по сравнению с необработанной подложкой; и

Фиг. 15-16 показывает данные по эффективности NEDC для сравнительного примера 1 и примера 3.

Подробное описание

Обеспечиваются фильтры для бензиновых двигателей прямого впрыска топлива (GDI), которые предназначены для достижения высокой эффективности фильтрации частиц и превращения газообразных выбросов, в то же время имеющие наиболее низкое возможное противодавление. Типичная загрузка слоя «washcoat» TWC на проточной подложке находится в интервале от около 2 до 5 г/дюйм3 (от около 120 до около 300 г/л), хотя загрузки около 1 г/дюйм3 (около 60 г/л) могут применяться в некоторых применениях. Типичный слой типа «washcoat» TWC может содержать около 45 мас. % компонентов накопления кислорода (OSC). Загрузки слоя типа «washcoat» в интервале от 2 до 5 г/дюйм (от около 120 до около 300 г/л), как правило, применяются на двух или трех стадиях нанесения покрытия на проточных подложках. Чтобы успешно применяться в бензиновых установках, эффективный фильтр для улавливания твердых частиц, который можно назвать четырехходовым каталитическим конвертером (FWC), должен: иметь подобное количество слоя типа «washcoat» TWC, чтобы противостоять высокотемпературным нагрузкам во время работы, включать материалы OSC для обеспечения преобразования газообразных выбросов во время обогащенной и обедненной фаз, ограничивать увеличение противодавления, минимизируя таким образом потери мощности двигателя, и применяться при минимальном количестве стадий нанесения покрытия.

В настоящей заявке раскрывается способ нанесения покрытия, который приводит к сокращению числа стадий нанесения покрытия для изготовления катализаторов FWC, обеспечивая уменьшение противодавления при постоянной загрузке слоя типа «washcoat». FWC с далее сниженным противодавлением получают путем оптимизации вязкости суспензии. Фактически, керамические подложки с проточными стенками, используемые для приготовления катализаторов FWC, обычно представляют собой высокопористые системы (например, 55-70% пористость), что сильно влияет на их способность к нанесению покрытия и взаимодействие с суспензией. В частности, применяя суспензии с низкой вязкостью, например, динамической вязкостью в интервале от около 5 до менее 40 мПа⋅с при 20°C, можно достичь равномерного распределения слоя «washcoat» по длине фильтра, в то время как суспензия с более высокой вязкостью, например 40 мПа⋅с при 20°C или выше, приводит к накоплению слоя типа «washcoat» на поверхности подложки. Суспензию с низкой вязкостью получают путем минимизации ионной силы суспензии с подходящим выбором предшественников благородных металлов и промоторов для регулирования рН суспензии перед нанесением покрытия. Помимо снижения противодавления, суспензия с низкой вязкостью обеспечивает более высокую степень свободы для нанесения покрытия на катализаторы FWC. Вследствие более высокой гомогенности слоя «washcoat» в подложке фильтра могут быть реализованы катализаторы FWC, несущие несколько различных профилей «washcoat», что дает возможность дополнительной оптимизации характеристик газообразного выброса таких катализаторов.

Конструкции фильтра с проточными стенками влияют на противодавление в выхлопной системе. Фильтры с проточными стенками, как правило, характеризуются средним диаметром пор, распределением пор по размеру, пористостью, ячейками на квадратный дюйм (cpsi), и толщиной стенки. По мере уменьшения толщины стенок, противодавление уменьшается, но механическая прочность снижается. В заявке на патент США 2009/0049815 раскрываются пористые керамические фильтры с проточными тонкими стенками для фильтрации дизельного выхлопа.

Исторически в контексте дизельных фильтров для улавливания твердых частиц, полагают, что относительно маленькие поры и/или меньшая пористость будут улавливать твердые частицы. Однако для FWC, несмотря на то, что из-за природы частиц они более мелкие, чем в дизельных двигателях, фильтры для дизельных частиц неадекватны, поскольку такие фильтры, как правило, не могут вместить достаточную загрузку катализатора для удовлетворения требованиям по превращению НС, NOx и СО.

Каталитические фильтры для улавливания твердых частиц согласно настоящему изобретению, раскрытые в настоящей заявке, обеспечивают отличные характеристики противодавления, пористости и гомогенности. То есть, даже при большом количестве нанесенного слоя типа «washcoat», увеличение противодавления остается низким, как показали измерения противодавления. Кроме того, каталитическая масса хорошо распределена в сетке пор, и на стенках фильтра не образуется слой, что продемонстрировано на микрофотографиях сканирующего электронного микроскопа (SEM). Также поры пористой подложки фильтра будут заполняться равномерно. Пористость с покрытием катализатора уменьшается линейно (шаг за шагом) по мере нанесения большего количества каталитической массы, так как на стенках фильтра не образуется слой и вся каталитическая масса наносится в сетку пор, что продемонстрировано посредством ртутной порозиметрии.

Применяются следующие определения.

Как применяется в настоящей заявке, термин "пермеат" при применении для описания дисперсии катализатора TWC в пористых стенках фильтра для улавливания твердых частиц, означает, что конкретная композиция проникает по меньшей мере в большинство полых областей в пределах толщины стенки и осаждается на внутренних поверхностях по всей толщине стенок. Таким образом, материал диспергируется по всей стенке фильтра.

Пористость фильтров для улавливания твердых частиц представляет собой процент объема пор фильтра относительно объема фильтра. Одним из способов измерения пористости является ртутная порозиметрия. Фильтр может быть поделен на секции, и пористость каждой секции измерена, и результаты усреднены. Например, фильтр может быть разделен на переднюю/входную часть, среднюю часть и заднюю/выходную часть, пористость каждой части может быть взята, и результаты могут быть усреднены. Пористость без покрытия представляет собой пористость фильтра, на который не наносится каталитический материал. Пористость с покрытием представляет собой пористость каталитического фильтра, представляющего собой комбинацию каталитического материала и фильтра. Фильтры для улавливания твердых частиц согласно настоящему изобретению имеют пористость с покрытием, которая меньше, чем пористость без покрытия фильтра для улавливания твердых частиц, что указывает на то, что композиция типа «washcoat» остается в порах фильтра, но не на поверхности стенок. Способы, применяемые согласно настоящему изобретению, приводят к пористости с покрытием, которая линейно пропорциональна загрузке композиции типа «washcoat» каталитического материала TWC, потому что материал остается в порах, но не на стенках фильтра. Пористость с покрытием может составлять от 75 до 98%, или от 80 до 95%, или даже от 80 до 93% от пористости без покрытия.

Противодавление фильтров является мерой сопротивления потоку через фильтр, выраженной, например, в единицах мбар. Противодавление без покрытия представляет собой противодавление фильтра, на который не нанесен каталитический материал. Противодавление с покрытием представляет собой противодавление каталитического фильтра, представляющего собой комбинацию каталитического материала и фильтра. Фильтры для улавливания твердых частиц согласно настоящему изобретению имеют противодавление, которое не наносит ущерба производительности двигателя. Безвредный перепад давления означает, что двигатель будет работать в целом одинаково (например, расход топлива) в широком диапазоне режимов работы двигателя в присутствии подложки фильтра, которая находится в состоянии с покрытием или без покрытия.

"FWC" относится к четырехходовому катализатору конверсии, где в дополнение к функциональности трехходового каталитического нейтрализатора (TWC), которая определяется далее, имеется функция фильтрации.

"TWC" относится к функции трехходовой конверсии, где углеводороды, монооксид углерода, и оксиды азота, по существу, одновременно превращаются. Бензиновый двигатель, как правило, работает при почти стехиометрических условиях реакции, которые колеблются или слегка отклоняются между соотношениями воздуха и топлива для обогащенного топлива и обедненного топлива (соотношения А/F) (λ=1±~0,01), при частотах возмущений от 0,5 до 2 Гц. Использование термина «стехиометрические» в данном документе относится к условиям бензинового двигателя, учитывающим колебания или отклонения соотношений А/F вблизи стехиометрических. Катализаторы TWC включают компоненты накопления кислорода (OSC), такие как оксид церия, которые имеют многовалентные состояния, которые позволяют удерживать и выделять кислород при различных соотношениях воздуха и топлива. В обогащенных условиях, когда NOx снижается, OSC обеспечивает небольшое количество кислорода для потребления непрореагировавших СО и НС. Аналогично, в условиях работы на обедненной смеси, когда СО и НС окисляются, OSC реагирует с избытком кислорода и/или NOx. В результате, даже в присутствии атмосферы, которая колеблется между соотношениями воздуха и топлива для обогащенного топлива и обедненного топлива, происходит конверсия НС, СО и NOx в одно и то же время (или практически в одно и то же время). Как правило, катализатор TWC содержит один или более металлов платиновой группы (PGM), таких как палладий и/или родий, и, необязательно, платину; компонент накопления кислорода; и, необязательно, промоторы и/или стабилизаторы. В обогащенных условиях катализаторы TWC могут генерировать аммиак. Примерный катализатор TWC содержит гамма оксид алюминия в количестве в интервале от 20-60%; композит оксид церия-оксид циркония в количестве в интервале от 20-50%; один или более из промоторов и/или стабилизаторов из оксида лантана, оксида бария, оксида циркония и стронция в количестве до 10%; и один или более PGM, количества которых являются конкретными для применения, в количестве, например, 2 г/фут3 - 50 г/фут3.

Ссылка на "полную функциональность TWC" означает, что окисление НС и СО и восстановление NOx может быть достигнуто в соответствии с требованиями регулирующих органов и/или производителей машин. Таким образом, компоненты металлов платиновой группы, такие как платина, палладий и родий обеспечиваются для достижения превращения НС, СО, и NOx, и достаточные компоненты накопления кислорода (OSC) обеспечиваются для достижения достаточной емкости накопления кислорода, чтобы обеспечить достаточное превращение НС, NOx, и СО в среде варьирующихся соотношений A/F (воздуха и топлива). Достаточная емкость накопления кислорода обычно означает, что после полного срока полезного использования, определенного производителем автомобилей, катализатор может накапливать и выделять минимальное количество кислорода. В одном примере полезная емкость накопления кислорода может составлять 100 мг на литр кислорода. В другом примере достаточная емкость накопления кислорода может составлять 200 мг на литр кислорода после 80 часов экзотермического состаривания при 1050°C. Достаточная емкость накопления кислорода необходима для того, чтобы бортовые диагностические системы (OBD) обнаруживали работающий катализатор. При отсутствии достаточной емкости накопления кислорода, OBD вызовет сигнал тревоги о неработающем катализаторе. Высокая емкость накопления кислорода превышает достаточное количество, что расширяет рабочее окно катализатора и обеспечивает большую гибкость в управлении двигателем для производителя автомобилей.

Ссылка на компонент накопления кислорода (OSC) относится к объекту, который имеет мультивалентное состояние и может активно реагировать с окислителями, такими как кислород или оксиды азота в окислительных условиях, или реагирует с восстановителями, такими как монооксид углерода (СО) или водород, в условиях восстановления. Примеры подходящих компонентов накопления кислорода включают оксида церия. Оксид празеодима также может быть включен в качестве OSC. Доставка OSC к слою типа «washcoat» может быть достигнута с использованием, например, смешанных оксидов. Например, оксид церия может быть доставлен смешанным оксидом церия и циркония и/или смешанным оксидом церия, циркония и неодима. Например, оксид празеодима может быть доставлен смешанным оксидом празеодима и циркония и/или смешанным оксидом празеодима, церия, лантана, иттрия, циркония и неодима.

TWC катализаторы, которые проявляют хорошую активность и долгий срок службы, содержат один или более металлов платиновой группы (например, платину, палладий, родий, рений и иридий), нанесенный на носитель на основе оксида тугоплавкого металла с высокой площадью поверхности, например, покрытие оксида алюминия с высокой площадью поверхности. Нанесение осуществляют на подходящем носителе или подложке, такой как монолитный носитель, содержащий тугоплавкую керамическую или металлическую сотообразную структуру, или тугоплавкие частицы, такие как шарики или короткие, экструдированные сегменты подходящего тугоплавкого материала. Носители на основе оксида тугоплавкого металла могут быть стабилизированы от термического разложения материалами, такими как оксид циркония, оксид титана, оксиды щелочноземельных металлов, такие как оксид бария, оксид кальция или оксид стронция или, наиболее обычно, оксидами редкоземельных металлов, например, оксид церия, оксид и смеси одного или более оксидов редкоземельных металлов. Например, смотрите патент США №4,171,288 (Keith). TWC также могут быть составлены так, чтобы включать компонент накопления кислорода.

Ссылка на "носитель" в слое типа «washcoat» катализатора относится к материалу, который получает благородный металлы, стабилизаторы, промоторы, связующие вещества и тому подобное посредством ассоциации, дисперсии, пропитки или других подходящих способов. Примеры носителей включают, но без ограничения к этому, оксиды тугоплавкого металла с высокой площадью поверхности и композиты, содержащие компоненты накопления кислорода. Носители на основе тугоплавких оксидов металлов с высокой площадью поверхности относятся к частицам носителя, имеющим поры более  и широкое распределение пор по размеру. Носители на основе оксида тугоплавкого металла с высокой площадью поверхности, такие как материалы-носители на основе оксида алюминия, также упоминаются как «гамма оксид алюминия» или «активированный оксид алюминия», как правило, имеют площадь поверхности по БЭТ, превышающую 60 метров квадратных на грамм («м2/г»), часто до коло 200 м2/г или выше. Такой активированный оксид алюминия обычно представляет собой смесь гамма- и дельта-фаз оксида алюминия, но также может содержать значительные количества эта, каппа- и тета-фаз оксида алюминия. Оксиды тугоплавких металлов, отличные от активированного оксида алюминия, могут быть использованы в качестве носителя по меньшей мере для некоторых каталитических компонентов в данном катализаторе. Например, для такого использования известны насыпной оксид церия, оксид циркония, альфа оксид алюминия и другие материалы. Хотя многие из этих материалов имеют недостаток, заключающийся в том, что они имеют значительно меньшую площадь поверхности по БЭТ, чем активированный оксид алюминия, этот недостаток, как правило, компенсируется большей долговечностью получаемого катализатора. «Площадь поверхности по БЭТ» имеет свое обычное значение, относящееся к методу Брунауэра-Эммета-Теллера для определения площади поверхности по адсорбции N2.

и широкое распределение пор по размеру. Носители на основе оксида тугоплавкого металла с высокой площадью поверхности, такие как материалы-носители на основе оксида алюминия, также упоминаются как «гамма оксид алюминия» или «активированный оксид алюминия», как правило, имеют площадь поверхности по БЭТ, превышающую 60 метров квадратных на грамм («м2/г»), часто до коло 200 м2/г или выше. Такой активированный оксид алюминия обычно представляет собой смесь гамма- и дельта-фаз оксида алюминия, но также может содержать значительные количества эта, каппа- и тета-фаз оксида алюминия. Оксиды тугоплавких металлов, отличные от активированного оксида алюминия, могут быть использованы в качестве носителя по меньшей мере для некоторых каталитических компонентов в данном катализаторе. Например, для такого использования известны насыпной оксид церия, оксид циркония, альфа оксид алюминия и другие материалы. Хотя многие из этих материалов имеют недостаток, заключающийся в том, что они имеют значительно меньшую площадь поверхности по БЭТ, чем активированный оксид алюминия, этот недостаток, как правило, компенсируется большей долговечностью получаемого катализатора. «Площадь поверхности по БЭТ» имеет свое обычное значение, относящееся к методу Брунауэра-Эммета-Теллера для определения площади поверхности по адсорбции N2.

Один или более вариантов выполнения настоящего изобретения включают носитель на основе оксида тугоплавкого металла с высокой площадью поверхности, содержащий активированное соединение, выбранное из группы, состоящей из оксида алюминия, оксида алюминия-оксида циркония, оксида алюминия-оксида церия-оксида циркония, оксида лантана-оксида алюминия, оксида лантана-оксида циркония-оксида алюминия, оксида бария-оксида алюминия, оксида бария оксида лантана-оксида алюминия, оксида бария оксида лантана-оксида неодима оксида алюминия, и оксида алюминия-оксида церия. Примеры композитов, содержащих компоненты накопления кислорода, включают, но без ограничения к этому, оксид церия-оксид циркония и оксид церия-оксид циркония-оксида лантана. Ссылка на "оксид церия-оксид циркония композит" означает композит, содержащий оксид церия и оксид циркония, без уточнения количества каждого компонента. Подходящие композиты оксид церия-оксид циркония включают, но без ограничения к этому, композиты, имеющие, например, 5%, 10%, 15%, 20%, 25%, 30%, 35%, 40%, 45%, 50%, 55%, 60%, 65%, 70%, 75%, 80%, 85%, 90% или даже 95% оксида церия. Определенные варианты выполнения настоящего изобретения обеспечивают, что носитель содержит насыпной оксид церия, имеющий номинальное содержание оксида церия 100% (т.е., >99% чистота).

Перед описание нескольких примерных вариантов выполнения настоящего изобретения необходимо понимать, что настоящее изобретение не ограничено деталями конструкции или стадиями способа, изложенными в следующем описании. Возможны другие варианты выполнения настоящего изобретения, и оно может быть реализовано или выполнено различными путями.

Обращаясь к Фиг. 1А, система для обработки выбросов 2 содержит бензиновый двигатель 5, который передает выхлопные газы через трубопровод 7 к катализатору FWC 12, который находится в вплотную смонтированном положении (СС). Линия 15 вне катализатора FWC может привести к дальнейшей обработке компонентов и/или к выпускной трубе и выходу из системы. FWC катализатор 12 имеет загрузку катализатора TWC для обеспечения полной функциональности TWC, тем самым удовлетворяя требованиям к выбросам. FWC на Фиг. 1А может содержать высокие загрузки слоя типа «washcoat», где общая загрузка слоя типа «washcoat» составляет ≥1.5 г/дюйм3, например: 1.5-3 г/дюйм3, или даже 2.5 г/дюйм. Как показано на Фиг. 1В, система для обработки выбросов согласно Фиг. 1А может необязательно дополнительно включать катализатор TWC между двигателем и FWC катализатором (в первом СС положении, СС1), в этом случае загрузка катализатора TWC, который предназначена для работы в сочетании с катализатором FWC (во втором СС положении, СС2), чтобы совместно обеспечить полную функциональность TWC, тем самым удовлетворяя требованиям к выбросам. Снова, FWC на Фиг. 1В моет содержать высокие загрузки слоя типа «washcoat», где общая загрузка слоя типа «washcoat» составляет ≥1.5 г/дюйм3, например: 1.5-3 г/дюйм3, или даже 2.5 г/дюйм3.

Обращаясь к Фиг. 1С, система для обработки выбросов 3 содержит бензиновый двигатель 5, который передает выхлопные газы через трубопровод 7 к первому TWC катализатору 9, который находится в вплотную смонтированном положении (СС). Расположенный ниже по ходу потока, TWC фильтр с покрытием для улавливания частиц 13, который получает поток выхлопных газов по линии 11, находится в низлежащем положении (UF). Линия 15 может привести к дальнейшей обработке компонентов и/или к выпускной трубе и выходу из системы. TWC фильтр с покрытием для улавливания твердых частиц 13 (FWC) содержит катализатор TWC с загрузкой, который предназначен для работы в сочетании с СС TWC катализатором, чтобы в совокупности обеспечить полную функциональность TWC, тем самым удовлетворяя требованиям к выбросам. FWC на Фиг. 1С может содержать низкую загрузку слоя типа «washcoat», где общая загрузка слоя типа «washcoat» составляет <1.5 г/дюйм3, например: 0.25 - <1.5 г/дюйм3, или даже 0.5-1.0 г/дюйм3.

Фильтр для улавливания твердых частиц

Ссылка на фильтр для улавливания твердых частиц означает подложку такого размера и конфигурации, чтобы улавливать частицы, образующиеся в результате реакций сгорания в бензиновом двигателе прямого впрыска. Улавливание частиц может происходить, например, посредством использования фильтра улавливания твердых частиц (или сажевого фильтра), посредством использования проточной подложки, имеющей внутренний извилистый путь, так что изменение направления потока частиц приводит к их выпадению из потока выхлопных газов, посредством использования металлической подложки, такой как гофрированный металлический носитель, или с помощью других способов, известных специалистам в данной области техники. Могут быть пригодны другие фильтрующие устройства, такие как труба с шероховатой поверхностью, которая может выбивать частицы из потока выхлопных газов. Труба с изгибом также может быть подходящей.

Со ссылкой на фильтры, Фиг. 2 показывает перспективный вид примерной подложки фильтра с проточными стенками, подходящей для фильтра для улавливания твердых частиц. Подложки с проточными стенками, полезные, чтобы нести TWC или композиции катализатора окисления имеют множество мелких по существу параллельных проходов для газового потока, простирающихся вдоль продольной оси (или длины по оси) подложки. Как правило, каждый проход блокирован на одном конце тела подложки, причем чередующиеся проходы блокированы на противоположных торцах. Такие монолитные носители могут содержать до около 300 проходов для потока (или ячеек) на квадратный дюйм поперечного сечения, хотя может применяться намного меньше. Например, носитель может иметь от около 7 до 300, более обычно от около 200 до 300, ячеек на квадратный дюйм ("cpsi"). Ячейки могут иметь поперечные сечения прямоугольной, квадратной, круглой, овальной, треугольной, шестиугольной или другой многоугольной формы. Подложки с проточными стенками для FWC обычно имеют толщину стенки от 0.004 до 0.012 дюймов (4-12 мил или 102-306 мкм). Осевое зонирование может быть желательным, так чтобы покрытие было нанесено вдоль осевой длины фильтра. На входной стороне, как измерено от расположенного выше по ходу потока конца 54, покрытие может простираться до 50% длины по оси (например, от 1 до 49,9% или от 10 до 45%), от 50 до 75% длины по оси, или даже 100% длины по оси. На выходной стороне, как измерено от расположенного ниже по ходу потока конца 56, покрытие может простираться до 50% длины по оси (например, от 1 до 49,9% или от 10 до 45%), от 50 до 75% длины по или даже 100% длины по оси.

Фиг. 2 и 3 иллюстрируют подложку фильтра с проточными стенками 50, которая имеет множество проходов 52. Проходы цилиндрически закрыты внутренними стенками 53 подложки фильтра. Подложка имеет вход или расположенный выше по ходу потока конец 54 и выход или расположенный ниже по ходу потока конец 56. Альтернативные проходы закупорены на входном конце заглушкой входа 58, и на выходном конце - заглушкой выхода 60, с образованием противоположной шахматной конфигурации на входном конце 54 и выходном конце 56. Газовый поток 62 поступает при расположенном выше по ходу потока конце 54 через вход 64 незакупоренного канала, останавливается заглушкой выхода 60 и диффундирует через стенки канала 53 (которые являются пористыми) на выходную сторону 66. Покрытие на входной стороне фильтра означает, что покрытие остается на или внутри стенок 53, так что поток газа 62 контактирует сначала с покрытием входа. Покрытие на выходной стороне стенок фильтра означает, что покрытие остается на или внутри стенок 53, так что поток газа 62 контактирует покрытием выхода после покрытия входа. Газ не может вернуться к входной стороне стенок из-за заглушки выхода 58.

На Фиг. 4 первый слой типа «washcoat» 102 обеспечивается на 50-55% длины входной стороны, и второй слой типа «washcoat» 104 обеспечивается на 50-55% длины выходной стороны. Вариант выполнения настоящего изобретения на Фиг. 4 может быть подходящим для высоких загрузок слоя типа «washcoat», где общая загрузка слоя типа «washcoat» составляет ≥1.5 г/дюйм3, например: 1.5-3 г/дюйм3, или даже 2.5 г/дюйм3. На Фиг. 5, один слой типа «washcoat» 102 обеспечивается на до 100% длины входной стороны, что включает >0% до 100% и все значения между, и «washcoat» не обеспечивается на выходной стороне. Вариант выполнения настоящего изобретения на Фиг. 5 может быть подходящим для низких загрузок «washcoat», где общая загрузка «washcoat» составляет <1.5 г/дюйм3, например: 0.25 - <1.5 г/дюйм3, или даже 0.5-1.0 г/дюйм3. На Фиг. 6, один слой типа «washcoat» 104 обеспечивается на до 100% длины выходной стороны, что включает >0% до 100% и все значения между, и «washcoat» не обеспечивается на входной стороне. Вариант выполнения настоящего изобретения согласно Фиг. 6 также может быть подходящим для низких загрузок «washcoat», где общая загрузка «washcoat» составляет <1.5 г/дюйм3, например: 0.25 - <1.5 г/дюйм3, или даже 0.5-1.0 г/дюйм3. На Фиг. 4-6, слои типа «washcoat» проникают в стенки.

Подложки фильтра с проточными стенками могут быть изготовлены из керамико-подобных материалов, таких как кордиерит, оксид алюминия, карбид кремния, титанат алюминия, муллит или тугоплавкий металл. Подложки с проточными стенками также могут быть выполнены из керамоволоконных композитных материалов. Конкретные подложки с проточными стенками формируются из кордиерита, карбида кремния и титаната алюминия. Такие материалы способны противостоять окружающей среде, особенно высоким температурам, возникающим при обработке потоков выхлопных газов.

Подложки с проточными стенками, предназначенные для использования в системе согласно изобретению, могут включать сотообразные монолиты с тонкими пористыми стенками (монолиты), через которые проходит поток жидкости, не вызывая слишком сильного повышения противодавления или давления в изделии. Керамические подложки с проточными стенками, используемые в системе, могут быть выполнены из материала, имеющего пористость (также называемую пористость без покрытия) по меньшей мере 40% (например, от 40 до 70% или даже от 55 до 70%). Подходящие подложки с проточными стенками могут иметь средний размер пор 10 или более микрон, предпочтительно от 13 до 25 микрон. Когда на подложки с такими пористостями и такими средними размерами пор наносят покрытие методиками, описанными ниже, на подложки могут быть нанесены адекватные уровни композиций TWC для достижения превосходной эффективности превращения углеводородов, СО и/или NOx. Эти подложки все еще способны сохранять адекватные характеристики потока выхлопных газов, то есть приемлемые противодавления, несмотря на загрузку катализатора.

Фильтр с пористыми проточными стенками, применяемый согласно настоящему изобретению, катализируют тем, что стенка элемента имеет на себе или содержит один или более каталитических материалов. Каталитические материалы могут присутствовать только на входной стороне стенки элемента, только на стороне выхода, как на входной, так и на выходной стороне, или сама стенка может состоять полностью или частично из каталитического материала. Настоящее изобретение включает применение одного или более слоев типа «washcoat» каталитических материалов и комбинаций одного или более слоев типа «washcoat» каталитических материалов на входной и/или выходной стенках элемента.

Со ссылкой на металлическую подложку, полезная подложка может состоять из одного или более металлов или сплавов металлов. Металлические носители могут использоваться в различных формах, таких как гофрированный лист или монолитная форма. Конкретные металлические подложки включают жаропрочные металлы и металлические сплавы, такие как титан и нержавеющая сталь, а также другие сплавы, в которых железо является существенным или основным компонентом. Такие сплавы могут содержать один или более из никеля, хрома и/или алюминия, и общее количество этих металлов может преимущественно составлять по меньшей мере 15 мас. % сплава, например, 10-25 мас. % хрома, 3-8 мас. % алюминия и до 20 мас. % никеля. Сплавы могут также содержать небольшие или незначительные количества одного или более других металлов, таких как марганец, медь, ванадий, титан и тому подобное. Поверхность металлических носителей может быть окислена при высоких температурах, т.е. g., 1000°C и выше, чтобы улучшить устойчивость к коррозии сплавов путем образования оксидного слоя на поверхностях носителей. Такое высокотемпературное окисление может улучшить прикрепление каталитического материала к носителю.

Покрытие фильтров с проточными стенками

Чтобы покрыть стенки с проточными стенками с TWC или композицией катализатора окисления с применением традиционной методики, смесь ингредиентов получили с применением солей металлов, которые, как правило, представляют собой смесь органических и неорганических солей, с образованием суспензии катализатора. Такие суспензии могут, как правило, иметь динамическую вязкость от 14 до 400 мПас при 20°C или более с содержанием твердых веществ в интервале от 25% до 0% твердых веществ. Подложки погружали вертикально в часть суспензии катализатора, так что вершина подложки находится чуть выше поверхности суспензии. Таким образом, суспензия контактирует с входной стороной каждой сотообразной стенки, но предотвращается контакт с выходной стороной каждой стенки. Образец оставляют в суспензии примерно на 30-60 секунд. Фильтр удаляют из суспензии, и избыток суспензии удаляют из фильтра с проточными стенками, сначала позволяя ей стекать из каналов, затем продувая сжатым воздухом (против направления проникновения суспензии). При использовании этого традиционного метода суспензия катализатора проникает через стенки фильтра, но поры не закупориваются до такой степени, что чрезмерное противодавление будет накапливаться в готовом фильтре. Ожидается, что при использовании этого традиционного метода пористость фильтра с покрытием будет практически такой же, как и его пористость без покрытия. Фильтры с покрытием обычно сушат при температуре около 100°C и прокаливают при более высокой температуре (например, от 300 до 450°C и до 590°C). После прокаливания загрузка катализатора может быть определена путем расчета массы фильтра с покрытием и без покрытия. Как будет очевидно специалистам в данной области техники, загрузка катализатора может быть модифицирована путем изменения содержания твердых веществ в суспензии для нанесения покрытия. Альтернативно, могут быть проведены повторные погружения фильтра в суспензию покрытия с последующим удалением избыточной суспензии, как описано выше.

Чтобы покрыть фильтры с проточными стенками с TWC или композицией катализатора окисления, применяя улучшенные методики согласно настоящему изобретению, смесь ингредиентов получают с применением только неорганических солей металлов, с образованием суспензии катализаторов, которая имеет низкую вязкость, по сравнению с традиционной методикой. Такие суспензии могут, как правило, иметь динамическую вязкость в интервале от ~5 до менее 40 мПа⋅с при 20°C, или ~5 до менее 30 мПа⋅с, с содержанием твердых веществ в интервале от 25% до 0%. Вязкость суспензии намного ниже, чем в случае традиционной методики, на по меньшей мере 50% или даже более, как например 75-90%. Количество стадий обработки уменьшается по сравнению с традиционным способом. Подложки погружают вертикально в часть суспензии катализатора на длину подложки, равную целевой длине наносимого покрытия. Таким образом, суспензия контактирует с входной стороной каждой сотообразной стенки и полностью проникает в стенку на протяжении погружения. Образец оставляют в суспензии примерно на 1-6 секунд. Фильтр удаляется из суспензии, и избыток суспензии удаляют из фильтра с проточными стенками, сначала позволяя ей стекать из каналов, затем продувая сжатым воздухом (против направления проникновения суспензии). При использовании этой улучшенной технологии суспензия катализатора проникает сквозь стенки фильтра, но поры не закупориваются до такой степени, что чрезмерное противодавление будет накапливаться в готовом фильтре. При использовании этой улучшенной методики, пористость фильтра с покрытием, как ожидается, ниже, чем его пористость без покрытия в том смысле, что слой типа «washcoat» находится в порах фильтра, а не на поверхности стенок. Кроме того, по сравнению с традиционной методикой, улучшенная однородность распределения суспензии по длине покрытия достигается благодаря более эффективному проникновению суспензии с низкой вязкостью в стенки. Наконец, с использованием такой методики и в результате улучшенного проникновения суспензии в стенку и однородности достигается более низкое повышение противодавления в отношении готового фильтра по сравнению с традиционной методикой, описанной выше. Фильтры с покрытием обычно сушат при температуре около 100°C и прокаливают при более высокой температуре (например, от 300 до 450°C и до 590°C). После прокаливания загрузка катализатора может быть определена путем расчета массы фильтра с покрытием и без покрытия. Как будет очевидно специалистам в данной области техники, загрузка катализатора может быть модифицирована путем изменения содержания твердых веществ в суспензии для нанесения покрытия. Альтернативно, могут быть проведены повторные погружения фильтра в суспензию покрытия с последующим удалением избыточной суспензии, как описано выше.

Получение слоев типа «washcoat» каталитического композита

Каталитические композиты могут быть образована в виде одного слоя или множества слоев. В некоторых случаях, может быть подходящим получить одну суспензию каталитического материала и применять эту суспензию для образования множества слоев на носителе. Композиты могут быть легко получены способами, известными в данной области техники. Примерный способ изложен ниже. Как применяется в настоящей заявке, термин "washcoat" имеет свое обычное значение в области тонкого прилегающего покрытия каталитического или другого материала, нанесенного на материал подложки-носителя, такой как носитель сотообразного типа, который является достаточного пористым, чтобы позволить проходить через него потоку газа, подлежащему обработке. Термин "слой типа «washcoat»" поэтому определяется как покрытие, которое состоит из частиц носителя. Термин "катализированный слой типа «washcoat»" представляет собой покрытие, которое состоит из частиц носителя, импрегнированных каталитическими компонентами.

Каталитические композиты могут быть легко получены в виде слоев на носителе. Для первого слоя специального слоя типа «washcoat», тонкоизмельченные частицы оксида тугоплавкого металла с большой площадью поверхности, такого как гамма-оксид алюминия, суспендируют в подходящем носителе, например в воде. Для включения таких компонентов, как благородные металлы (например, палладий, родий, платина и/или их комбинации), стабилизаторов и/или промоторов, такие компоненты могут быть включены в суспензию в виде смеси растворимых в воде или диспергируемых в воде соединения или комплексы. Обычно, когда требуется палладий, палладиевый компонент используют в форме соединения или комплекса для достижения дисперсии компонента на подложке на основе тугоплавкого оксида металла, например, активированный оксид алюминия. Термин «палладиевый компонент» означает любое соединение, комплекс или тому подобное, которое при его прокаливании или использовании разлагается, или иным образом превращается в каталитически активную форму, обычно металл или оксид металла. Растворимые в воде соединения или диспергируемые в воде соединения или комплексы компонента металла могут быть использованы при условии, что жидкая среда, используемая для пропитки или нанесения металлического компонента на частицы носителя на основе тугоплавкого оксида металла, не вступает в неблагоприятную реакцию с металлом или его соединением или его комплексом или другими компонентами, которые могут присутствовать в каталитической композиции, и может быть удалена из компонента металла путем испарения или разложения при нагревании и/или применении вакуума. В некоторых случаях завершение удаления жидкости может не происходить до тех пор, пока катализатор не будет введен в эксплуатацию и не будет подвергнут воздействию высоких температур, возникающих во время работы. Как правило, как с точки зрения экономики, так и с точки зрения окружающей среды, используются водные растворы растворимых соединений или комплексов благородных металлов. Например, подходящими соединениями являются нитрат палладия или нитрат родия.

Подходящим способом получения любого слоя слоистого каталитического композита согласно изобретению является получение смеси раствора желаемого соединения благородного металла (например, соединения палладия) и, по меньшей мере, одного носителя, такого как тонкоизмельченная носитель на основе тугоплавкого оксида металла с большой площадью поверхности, например, гамма-оксид алюминия, который является достаточно сухим, чтобы абсорбировать практически весь раствор с образованием влажного твердого вещества, которое затем объединяют с водой с образованием суспензии для покрытия. В одном или более вариантах выполнения настоящего изобретения суспензия является кислотной, имеющей, например, значение рН от около 2 до менее около 7, или предпочтительно в интервале от 3-5. Значение рН суспензии может быть снижено посредством добавления адекватного количества неорганической или органической кислоты в суспензию. Комбинации обеих могут применяться, когда рассматривается совместимость кислоты и сырья. Неорганические кислоты включают, но без ограничения к этому, азотную кислоту. Органические кислоты включают, но без ограничения к этому, уксусную, пропионовую, щавелевую, малоновую, янтарную, глутаминовую, адипиновую, малеиновую, фумаровую, фталевую, винную, лимонную кислоту и тому подобное. Поэтому, желательно, растворимые в воде или диспергируемые в воде соединения компонентов накопления кислорода, например, композит церия-циркония, стабилизатор, например, ацетат бария, и промотор, например, нитрат лантана, могут быть добавлены в суспензию.

В одном вариант выполнения настоящего изобретения, после этого суспензию измельчают, чтобы получить практически все твердые вещества с размерами частиц менее около 30 микрон, то есть около 0,1-15 микрон в среднем диаметре. Примерный средний диаметр частиц d90 находится в интервале от 2,5 до 8 мкм. Измельчение может быть выполнено в шаровой мельнице, круглой мельнице или другом подобном оборудовании, и содержание твердых веществ в суспензии может составлять, например, около 20-60 мас. %, более конкретно около 30-40 мас. %.

Дополнительные слои, то есть второй и третий слои, могут быть получены и нанесены на первый слой таким же образом, как описано выше для нанесения первого слоя на носитель.

Варианты выполнения настоящего изобретения

Различные варианты выполнения настоящего изобретения перечислены ниже. Понятно, что варианты выполнения настоящего изобретения, перечисленные ниже, могут быть объединены с другими аспектами и другими вариантами выполнения настоящего изобретения в соответствии с объемом настоящего изобретения.

Вариант выполнения настоящего изобретения 1. Система для обработки выбросов ниже по ходу потока от бензинового двигателя прямого впрыска топлива для обработки выхлопного потока, содержащего углеводороды, монооксид углерода, оксиды азота и твердые частицы, причем система для обработки выбросов, содержащая каталитический фильтр для улавливания твердых частиц, содержит:

каталитический материал трехходового нейтрализатора (TWC), который проникает в стенки фильтра для улавливания твердых частиц;

где каталитический фильтр для улавливания твердых частиц имеет пористость с покрытием, которая меньше чем пористость фильтра без покрытия для улавливания твердых частиц.

Вариант выполнения настоящего изобретения 2. Система для обработки выбросов согласно варианту выполнения настоящего изобретения 1, где нет наслаивания каталитического материала на поверхность стенок фильтра для улавливания твердых частиц, за исключением необязательно в областях перекрывающего слоя типа «washcoat».

Вариант выполнения настоящего изобретения 3. Система для обработки выбросов согласно варианту выполнения настоящего изобретения 1 или 2, где пористость с покрытием линейно пропорциональна загрузке слоя типа «washcoat» каталитического материала TWC.

Вариант выполнения настоящего изобретения 4. Система для обработки выбросов согласно любому из вариантов выполнения настоящего изобретения 1-3, где пористость с покрытием составляет от 75 до 98% от пористости без покрытия.

Вариант выполнения настоящего изобретения 5. Система для обработки выбросов согласно варианту выполнения настоящего изобретения 4, где пористость с покрытием составляет от 80 до 95% от пористости без покрытия.

Вариант выполнения настоящего изобретения 6. Система для обработки выбросов согласно любому из вариантов выполнения настоящего изобретения 1-5, где противодавление с покрытием каталитического фильтра для улавливания твердых частиц не наносит ущерба производительности двигателя.

Вариант выполнения настоящего изобретения 7. Система для обработки выбросов согласно любому из вариантов выполнения настоящего изобретения 1-6, где для загрузки слоя типа «washcoat» до около 60 г/л, каталитический фильтр для улавливания твердых частиц имеет противодавление с покрытием, которое на 15%±3% или менее больше по сравнению с противодавлением без покрытия.

Вариант выполнения настоящего изобретения 8. Система для обработки выбросов согласно любому из вариантов выполнения настоящего изобретения 1-7, где фильтр для улавливания твердых частиц содержит 200-300 ячеек на квадратный дюйм (CPSI) и имеет толщину стенки в интервале от 6-14 мил, каталитический фильтр для улавливания твердых частиц имеет противодавление с покрытием, которое на 50% или менее больше по сравнению с противодавлением без покрытия.

Вариант выполнения настоящего изобретения 9. Система для обработки выбросов согласно любому из вариантов выполнения настоящего изобретения 1-8, где фильтр для улавливания твердых частиц имеет средний диаметр пор в интервале от около 13 до около 25 мкм.

Вариант выполнения настоящего изобретения 10. Система для обработки выбросов согласно любому из вариантов выполнения настоящего изобретения 1-9, где фильтр для улавливания твердых частиц имеет толщину стенки в интервале от около 6 мил (152 мкм) до около 14 мил (356 мкм) и пористость без покрытия в интервале от 55 до 70%.

Вариант выполнения настоящего изобретения 11. Система для обработки выбросов согласно любому из вариантов выполнения настоящего изобретения 1-10, где каталитический материал TWC образован из одной композиции типа «washcoat», которая проникает во входную сторону, выходную сторону, или и ту и другую сторону фильтра для улавливания твердых частиц.

Вариант выполнения настоящего изобретения 12. Система для обработки выбросов согласно варианту выполнения настоящего изобретения 11, где первый одиночный слой типа «washcoat» присутствует на входной стороне вдоль до около 0-100% длины по оси фильтра для улавливания твердых частиц от расположенного выше по ходу потока конца, и второй одиночный слой типа «washcoat» присутствует на выходной стороне вдоль до около 0-100% длины по оси фильтра для улавливания твердых частиц от расположенного ниже по ходу потока конца, где по меньшей мере один из первого и второго одиночных слоев типа «washcoat» присутствует в количестве >0%.

Вариант выполнения настоящего изобретения 13. Система для обработки выбросов согласно варианту выполнения настоящего изобретения 12, где первый один слой типа «washcoat» присутствует на входной стороне вдоль до около 50-100% длины по оси фильтра для улавливания твердых частиц от расположенного выше по ходу потока конца, и второй один слой типа «washcoat» присутствует на выходной стороне вдоль до около 50-100% длины по оси фильтра для улавливания твердых частиц от расположенного ниже по ходу потока конца.

Вариант выполнения настоящего изобретения 14. Система для обработки выбросов согласно варианту выполнения настоящего изобретения 13, где первый один слой типа «washcoat» присутствует на входной стороне вдоль до около 50-55% длины по оси фильтра для улавливания твердых частиц от расположенного выше по ходу потока конца, и второй один слой типа «washcoat» присутствует на выходной стороне вдоль до около 50-55% длины по оси фильтра для улавливания твердых частиц от расположенного ниже по ходу потока конца.

Вариант выполнения настоящего изобретения 15. Система для обработки выбросов согласно варианту выполнения настоящего изобретения 11, где один слой типа «washcoat» присутствует на входной стороне вдоль до около 100% длины по оси фильтра для улавливания твердых частиц от расположенного выше по ходу потока конца, и на выходной стороне нет слоя типа «washcoat».

Вариант выполнения настоящего изобретения 16. Система для обработки выбросов согласно варианту выполнения настоящего изобретения 11, где один слой типа «washcoat» присутствует на выходной стороне вдоль до около 100% длины по оси фильтра для улавливания твердых частиц от расположенного ниже по ходу потока конца, и на входной стороне нет слоя типа «washcoat».

Вариант выполнения настоящего изобретения 17. Система для обработки выбросов согласно любому из вариантов выполнения настоящего изобретения 1-16, содержащая каталитический материал TWC в количестве в интервале от около 1 до около 5 г/дюйм3 (от около 60 до около 300 г/л).

Вариант выполнения настоящего изобретения 18. Система для обработки выбросов согласно любому из вариантов выполнения настоящего изобретения 1-17, где пористость без покрытия находится в интервале от 55 до 70%.

Вариант выполнения настоящего изобретения 18.5. Система для обработки выбросов согласно любому из вариантов выполнения настоящего изобретения 1-18, где пористость без покрытия представляет собой процент объема пор фильтра для улавливания твердых частиц относительно объема фильтра для улавливания твердых частиц.

Вариант выполнения настоящего изобретения 19. Система для обработки выбросов согласно любому из вариантов выполнения настоящего изобретения 1-18.5, где каталитический материал TWC содержит родий, палладий, оксид церия или композит оксида церия, и оксид алюминия.

Вариант выполнения настоящего изобретения 20. Система для обработки выбросов согласно любому из вариантов выполнения настоящего изобретения 1-19, где фильтр для улавливания твердых частиц содержит кордиерит, оксид алюминия, карбид кремния, титанат алюминия, или муллит.

Вариант выполнения настоящего изобретения 21. Каталитический фильтр для улавливания твердых частиц, расположенный в системе для обработки выбросов ниже по ходу потока от бензинового двигателя прямого впрыска топлива для обработки выхлопного потока, содержащего углеводороды, монооксид углерода, оксиды азота и твердые частицы, причем каталитический фильтр для улавливания твердых частиц содержит:

фильтр для улавливания твердых частиц, имеющий толщину стенки в интервале от около 6 мил (152 мкм) до около 14 мил (356 мкм) и пористость в интервале от 55 до 70%; и

каталитический материал трехходового нейтрализатора (TWC) в количестве в интервале от около 1.0 до около 4 г/дюйм3 (120-244 г/л);

где каталитический материал TWC проникает в стенки фильтра для улавливания твердых частиц.

Вариант выполнения настоящего изобретения 21.1. Каталитический фильтр для улавливания твердых частиц согласно варианту выполнения настоящего изобретения 21, где нет наслаивания каталитического материала на поверхность стенок фильтра для улавливания твердых частиц, за исключением необязательно в областях перекрывающего слоя типа «washcoat».

Вариант выполнения настоящего изобретения 21.3. Каталитический фильтр для улавливания твердых частиц согласно варианту выполнения настоящего изобретения 21 или 21.1, где нет каталитического материала вне пор стенок фильтра для улавливания твердых частиц.

Вариант выполнения настоящего изобретения 21.5. Каталитический фильтр для улавливания твердых частиц согласно любому из вариантов выполнения настоящего изобретения 21-21.3, где пористость представляет собой процент объема пор фильтра для улавливания твердых частиц относительно объема фильтра для улавливания твердых частиц.

Вариант выполнения настоящего изобретения 22. Способ обработки выхлопного газа, содержащего углеводороды, монооксид углерода, оксиды азота и твердые частицы, причем способ включает:

получение каталитического фильтра для улавливания твердых частиц согласно любому из вариантов выполнения настоящего изобретения 1-21.5; и

расположение каталитического фильтра для улавливания твердых частиц ниже по ходу потока от бензинового двигателя прямого впрыска топлива;

где при работе двигателя выхлопной газ из бензинового двигателя прямого впрыска топлива контактирует с каталитическим фильтром для улавливания твердых частиц.

Вариант выполнения настоящего изобретения 23. А способ получения каталитического фильтра для улавливания твердых частиц, причем способ включает:

получение фильтра для улавливания твердых частиц;

образование суспензии каталитического материала трехходового нейтрализатора (TWC), имеющей значение рН в интервале от 2 до 7; и

проникновение каталитического материала TWC в стенку фильтра для улавливания твердых частиц с образованием каталитического фильтра для улавливания твердых частиц, так что каталитический фильтр для улавливания твердых частиц имеет пористость с покрытием, которая меньше чем пористость без покрытия фильтра для улавливания твердых частиц.

Вариант выполнения настоящего изобретения 24. Способ согласно варианту выполнения настоящего изобретения 23, где суспензия имеет динамическую вязкость в интервале от около 5 до менее 40 мПа с при 20°C и содержание твердых веществ 0-25 мас. % твердых веществ.

Вариант выполнения настоящего изобретения 25. Способ согласно любому из вариантов выполнения настоящего изобретения 23-24, где значение рН находится в интервале от 3 до 5.

Вариант выполнения настоящего изобретения 26. Способ согласно любому из вариантов выполнения настоящего изобретения 23-25, где нет наслаивания каталитического материала на поверхность стенок фильтра для улавливания твердых частиц, за исключением необязательно в областях перекрывающего слоя типа «washcoat».

Вариант выполнения настоящего изобретения 26.5. Способ согласно любому из вариантов выполнения настоящего изобретения 23-26, где нет каталитического материала вне пор стенок фильтра для улавливания твердых частиц.

Вариант выполнения настоящего изобретения 27. Способ согласно любому из вариантов выполнения настоящего изобретения 23-26.5, где пористость с покрытием линейно пропорциональна загрузке слоя типа «washcoat» каталитического материала TWC.

Вариант выполнения настоящего изобретения 28. Способ согласно любому из вариантов выполнения настоящего изобретения 23-27, где пористость с покрытием составляет от 75 до 98% от пористости без покрытия.

Вариант выполнения настоящего изобретения 29. Способ согласно любому из вариантов выполнения настоящего изобретения 23-28, где пористость с покрытием составляет от 80 до 95% от пористости без покрытия.

Вариант выполнения настоящего изобретения 30. Способ согласно любому из вариантов выполнения настоящего изобретения 23-29, где противодавление с покрытием каталитического фильтра для улавливания твердых частиц не наносит ущерба производительности двигателя.

Вариант выполнения настоящего изобретения 31. Способ согласно любому из вариантов выполнения настоящего изобретения 23 - 30, где для загрузки слоя типа «washcoat» 60 г/л, каталитический фильтр для улавливания твердых частиц имеет противодавление с покрытием, которое на 15%±3% или менее больше по сравнению с противодавлением без покрытия.

Вариант выполнения настоящего изобретения 32. Способ согласно любому из вариантов выполнения настоящего изобретения 23-31, где фильтр для улавливания твердых частиц содержит 200-300 ячеек на квадратный дюйм (CPSI) и имеет толщину стенки в интервале 6-14 мил, каталитический фильтр для улавливания твердых частиц имеет противодавление с покрытием, которое на 50% или менее больше по сравнению с противодавлением без покрытия.

Вариант выполнения настоящего изобретения 32.5. Способ согласно любому из вариантов выполнения настоящего изобретения 23-31, где пористость без покрытия представляет собой процент объема пор фильтра для улавливания твердых частиц относительно объема фильтра для улавливания твердых частиц.

Примеры

Следующие неограничивающие примеры должны служить для иллюстрации различных вариантов выполнения настоящего изобретения. В каждом из примеров, носитель представляет собой кордиерит с проточными стенками. В каждом из примеров, носитель представляет собой кордиерит с проточными стенками. В каждом из примеров, пористость представляет собой процент объема пор фильтра для улавливания твердых частиц относительно объема фильтра для улавливания твердых частиц.

Пример 1

Сравнительный

Фильтр для улавливания твердых частиц, имеющий трехходовой каталитический нейтрализатор (TWC), нанесенный в виде покрытия на него, получили при загрузке слоя типа «washcoat» 2 г/дюйм3 (120 г/л) при 300 ячеек на квадратный дюйм (CPSI) с подложке фильтра со стенками 12 мил и размером 4.66*5". Необработанная подложка имела общую пористость 0.82 мл/г и средний диаметр пор 19.9 мкм.

Способ нанесения покрытия типа «washcoat» TWC катализатора на подложку в общем соответствует традиционной методике, описанной выше. Конкретными стадиями были следующие.

(1) Импрегнирование гамма оксида алюминия с высокой площадью поверхности раствором нитрата родия (Rh(NO3)3). Кальцинирование Rh-импрегнированного оксида алюминия. Добавление предшественников промотора: гидроксида бария (Ва(ОН)2) и нитрата циркония (Zr(NO3)4).

(2) Импрегнирование компонента накопления кислорода (OSC) раствором нитрата палладия (Pd(NO3)2). Кальцинирование Pd-импрегнированного оксида алюминия. Добавление предшественника промотора: ацетата бария (Ва(ОАс)2). Измельчение полученного материала.

(3) Объединение материалов со стадии (1) и (2). Измельчение с образованием конечной суспензии/слоя типа «washcoat».

(4) Покрытие подложки конечной суспензией/слоем типа «washcoat».

Для получения согласно сравнительному примеру 1, время обработки (погружения) составляло 40 секунд на сторону, в общем 80 секунд. Благодаря высокому числу свободных ионов, динамическая вязкость была высокой (например, ~40 мПа с при 20°C) и проникновение покрытия в стенку не было возможным.

Сравнительный пример 1 покрывал номинально 50% слоя типа «washcoat» на входной стороне и 50% на выходной стороне, что обеспечивает перекрытие слоя типа «washcoat» в средней части фильтра. Фиг. 7А-С показывают SEM микрофотографии входной, средней и выходной частей каталитического фильтра для улавливания твердых частиц согласно сравнительному примеру 1. Светлые области показывают где находится слой типа «washcoat». Нет значительного количества слоя типа «washcoat» в порах стенок в средней части. Слой типа «washcoat» не гомогенно распределено по порам стенок. В средней части слой типа «washcoat» образовал слой на поверхности стенок.

Пример 2

Сравнительный

Фильтр для улавливания твердых частиц, имеющий трехходовой каталитический нейтрализатор (TWC), нанесенный на него, получили при загрузке слоя типа «washcoat» 2 г/дюйм3 (120 г/л) на подложке фильтра 300/8 с размером 4.66*5", характеристики которой приведены в Таблице 1 ниже. Катализатор и способ нанесения покрытия соответствуют Сравнительному примеру 1.

Сравнительный пример 2 покрывал номинально 50% слоя типа «washcoat» на входной стороне и 50% на выходной стороне, что обеспечивает перекрытие слоя типа «washcoat» в средней части фильтра. Фиг. 8А-С показывают SEM микрофотографии входной, средней и выходной частей каталитического фильтра для улавливания твердых частиц согласно сравнительному примеру 2. Светлые области показывают где находится слой типа «washcoat». В передней, средней и задней частях нет значительного количества слоя типа «washcoat» в порах стенок в средней части. Слой типа «washcoat» не гомогенно распределено по порам стенок. Слой типа «washcoat» образовал слоистые области на поверхности стенок.

Пример 3

Фильтр для улавливания твердых частиц, имеющий трехходовой каталитический нейтрализатор (TWC), проникающий в стенку подложки, получили при загрузке слоя типа «washcoat» 2 г/дюйм (120 г/л) на подложке фильтра 300/8 с размером 4.66*5", характеристики которой приведены в Таблице 1 ниже.

Способ нанесения покрытия типа «washcoat» TWC катализатора на подложку в общем соответствует улучшенной методике, описанной выше. Конкретными стадиями были следующие.

(1) Импрегнирование гамма оксида алюминия с высокой площадью поверхности раствором нитрата родия (Rh(NO3)3). Кальцинирование Rh-импрегнированного оксида алюминия. Добавление воды, октанола и уксусной кислоты. Добавление предшественников промотора: гидроксида бария (Ва(ОН)2) и нитрата циркония (Zr(NO3)4). Измельчение полученного материала.

(2) Импрегнирование компонента накопления кислорода (OSC) раствором нитрата палладия (Pd(NO3)2). Кальцинирование Pd-импрегнированного оксида алюминия. Добавление воды, октанола и уксусной кислоты. Добавление предшественников промотора: нитрата бария (Ba(NO3)2) и нитрата циркония (Zr(NO3)4). Измельчение полученного материала.

(3) Объединение материалов со стадии (1) и (2). Измельчение с образованием конечной суспензии/слоя типа «washcoat».

(4) Покрытие подложки конечной суспензией/слоем типа «washcoat».

Для получения Примера 3, время обработки (погружения) составляло 3 секунды на сторону, в общем 6 секунд. Благодаря минимальному числу свободных ионов, динамическая вязкость была низкой (например, ~8 мПа⋅с при 20°C) и нанесение покрытия/проникновение в стенку было возможным. Вязкость суспензии/слоя типа «washcoat» согласно Примеру 3 была 80% меньше, чем вязкость согласно сравнительному примеру 1.

Пример 3 покрывал номинально 50% слоя типа «washcoat» на входной стороне и 50% на выходной стороне, что обеспечивает перекрытие слоя типа «washcoat» в средней части фильтра. Фиг. 9А-С показывают SEM микрофотографии входной, средней и выходной частей каталитического фильтра для улавливания твердых частиц согласно примеру 3. Светлые области показывают где находится слой типа «washcoat». В передней, средней и задней частях слой типа «washcoat» полностью находится в порах стенок в передней, средней и задней частях. Небольшое количество слоя типа «washcoat» находится в углах средней части (Фиг. 9В), где происходит перекрывание в ходе процесса нанесения покрытия. Слой типа «washcoat» был гомогенно распределен по порам стенок. Нет существенного слоя типа «washcoat» на поверхности стенок. То есть, в областях без перекрывания слоя типа «washcoat», нет наслаивания каталитического материала на поверхность стенок. Незначительные количества материала могут появиться на поверхности стенок, где есть перекрывание.

Пример 4

Фильтр для улавливания твердых частиц, имеющий трехходовой каталитический нейтрализатор (TWC), проникающий в стенку подложки, получили при загрузке слоя типа «washcoat» 1 г/дюйм3 (60 г/л) на 300/8 подложке фильтра, характеристики которой приведены в Таблице 1 ниже. Способ нанесения покрытия соответствует Примеру 3. Пример 4 покрывал 100% слоя типа «washcoat» на входной стороне без слоя типа «washcoat» на выходной стороне.

Пример 5

Фильтр для улавливания твердых частиц, имеющий трехходовой каталитический нейтрализатор (TWC),, проникающий в стенку подложки, получили при загрузке слоя типа «washcoat» 1.25 г/дюйм3 (75 г/л) на 300/8 подложке фильтра с размером 4.66*5", характеристики которой приведены в Таблице 1 ниже. Способ нанесения покрытия соответствует Примеру 3. Пример 5 покрывал 100% слоя типа «washcoat» на входной стороне без слоя типа «washcoat» на выходной стороне.

Пример 6

Данные

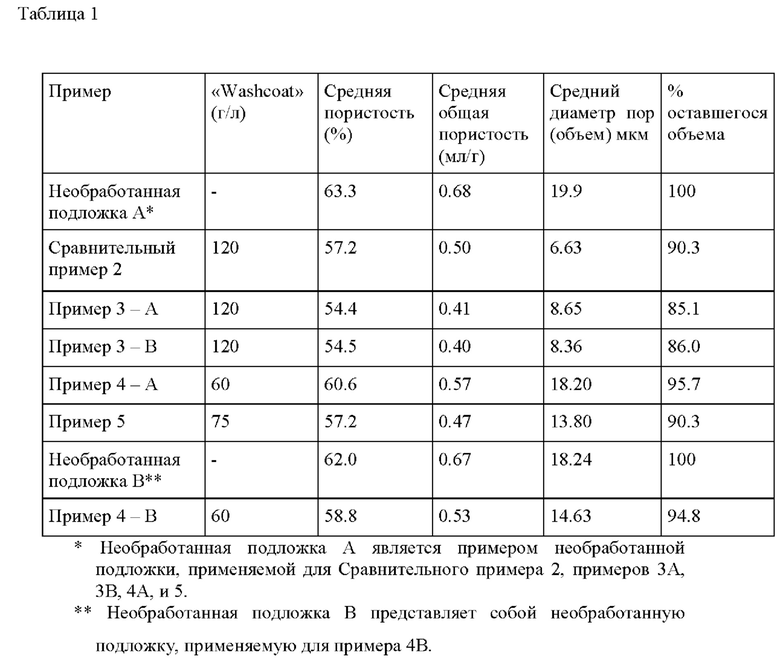

В таблице 1 суммированы характеристики подложки, необработанной и с покрытием согласно Примерам.

Фиг. 10 графически показывает общие сведения, приведенные в Таблице 1 (оставшийся объем пор (%) относительно загрузки слоя типа «washcoat» (г/л)), показывая, что фильтры с покрытием согласно настоящему изобретению имеют характеристику, что пористость с покрытием линейно пропорциональна загрузке слоя типа «washcoat» каталитического материала TWC. Данные для Сравнительного примера 2 не попадают на линию, которая соответствует данным для примеров согласно настоящему изобретению.

Фиг. 11 показывает график противодавления (мбар) относительно объемного потока (м3/ч) для Сравнительных примеров 1-2 (120 г/л) по сравнению с необработанной подложкой. Фиг. 12 показывает график противодавления (мбар) относительно объемного потока (м3/ч) для примера 3 (120 г/л) по сравнению с необработанной подложкой. Увеличение противодавления для примера 3 значительно ниже, чем увеличение противодавления для Сравнительного примера 1.

Фиг. 13 показывает график противодавления (мбар) относительно объемного потока (м3/я) для фильтра с покрытием, имеющего 60 г/л, полученного согласно традиционной методике, по сравнению с необработанной подложкой. Фиг. 14 показывает график противодавления (мбар) относительно объемного потока (м3/ч) для фильтра с покрытием согласно Примеру 4-А, имеющего 60 г/л, изготовленного согласно улучшенной методике/методике согласно настоящему изобретению по сравнению с необработанной подложкой. Увеличение противодавления для улучшенной методике/методике согласно настоящему изобретению значительно ниже, чем увеличение противодавления для традиционной методике.

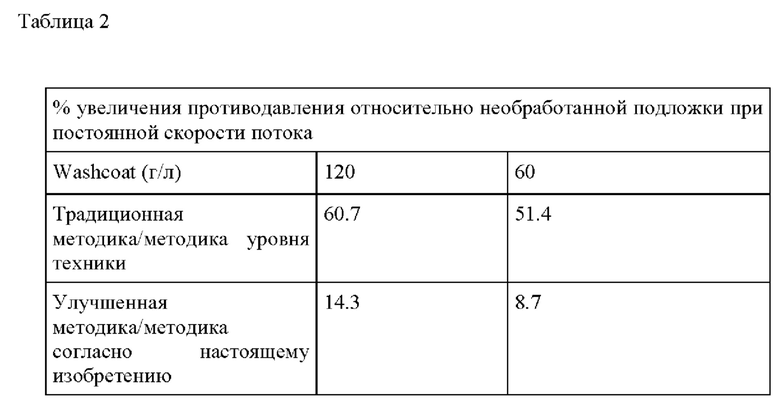

В таблице 2 приводится среднее увеличение противодавления в процентах относительно необработанной подложки для различных фильтров с покрытием, изготовленных согласно традиционной методике, относительно улучшенной методике/методике согласно настоящему изобретению, с применением 300 ячеек на квадратный дюйм (CPSI) и подложки фильтра со стенками 12 мил с размерами 4.66*5".

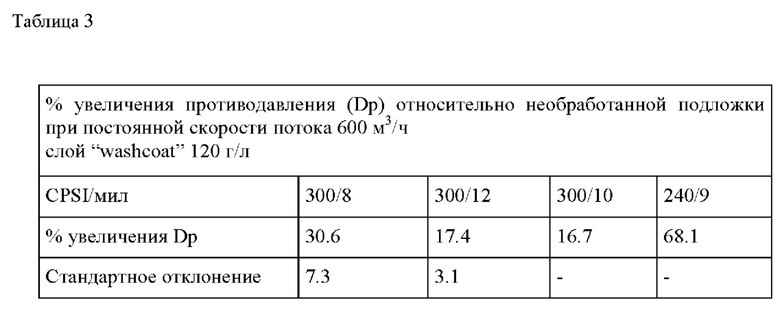

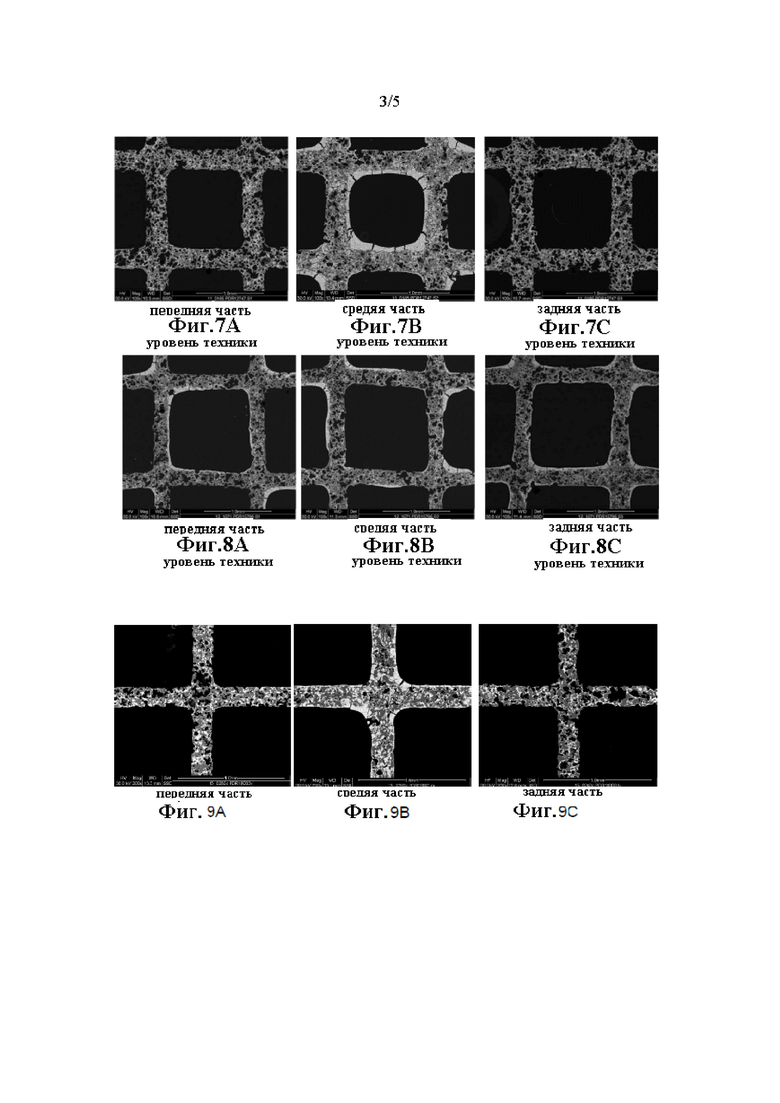

В Таблицах 3-4 приводится среднее противодавление для различных фильтров с покрытием, изготовленных согласно улучшенной методике/методике согласно настоящему изобретения, с применением подложек фильтра с размером 4.66*5", имеющих варьирующееся число ячеек на квадратный дюйм (CPSI) и толщину стенки (мил).

Для низкой загрузки слоя типа «washcoat», увеличение противодавления сверх необработанной подложки является низким и не зависит от CPSI/толщины стенки необработанной подложки, т.е. доступного объема для слоя типа «washcoat» в стенке. Для высокой загрузки слоя типа «washcoat», увеличение противодавления является высоким и зависит от толщины стенки. При более низкой толщине стенки, то есть 300/8, объем слоя типа «washcoat» уменьшается, что приводит к увеличению Dp%. Увеличение Dp% было рассчитано на основе Dp при 600 м3/ч, но они практически не зависят от объемного потока, выбранного для расчета.

Фиг. 15-16 показывают данные по NEDC эффективности для Сравнительного примера 1 и Примера 3. FWC расположены в вплотную смонтированном положении. Эффективность в отношении выбросов фильтров с покрытием, полученных согласно улучшенной методике/методике согласно настоящему изобретению, сопоставима с эффективностью фильтров, полученных согласно методике уровня техники/традиционной методике с преимуществом уменьшенного роста противодавления и улучшенной эффективности при производстве.