Область техники

Настоящее изобретение относится к усовершенствованной пластиковой панели, в частности, на основе основного слоя из поливинилхлорида (ПВХ), а также к способу ее изготовления.

Предшествующий уровень техники

Поливинилхлорид в течение длительного времени используют для производства напольных покрытий. Поливинилхлорид (ПВХ) представляет собой термопластичный материал, который без добавления вспомогательных веществ является твердым и хрупким. Однако механические свойства ПВХ можно регулировать в широком диапазоне посредством добавления подходящих добавок, например - пластификаторов, наполнителей, красителей, стабилизаторов и т.п. По этой причине в данной работе под термином «ПВХ» понимают не чистый поливинилхлорид, а ПВХ с обычно используемыми и необходимыми для практического применения вспомогательными веществами.

Типичный пример из предшествующего уровня техники описан в публикации DE 102006058655 А1. В этой публикации раскрыта половая панель в форме многослойного, прямоугольного ламината с основным слоем из мягкого поливинилхлорида и расположенным на слое поливинилхлорида слоем декоративной бумаги. Нанесение декоративной бумажной ленты является технически сложным и связано со значительными расходами.

Из публикации DE 102006029963 А1 известно напольное покрытие из поливинилхлорида, которое покрыто слоем износоустойчивого лака для повышения прочности напольного покрытия из ПВХ. Слой лака основан на акрилатной смоле и должен отверждаться излучением. Сущность этой публикации состоит в добавлении электропроводящих веществ в акрилатную смолу для сообщения готовому напольному покрытию антистатических и/или электропроводящих свойств.

Публикация WO 2008/061791 А1 тех же авторов представляет собой дальнейшее усовершенствование лакового покрытия. Содержание этой публикации полностью включено в данную работу посредством ссылки. Сущность усовершенствования из этой публикации состоит в том, что на поверхность панели наносят два слоя различных жидких полимеров способом «мокрым по мокрому», так что происходит частичное смешивание материалов покрытий. Затем оба слоя, нанесенные способом «мокрым по мокрому», совместно отверждают, причем полученное отвержденное покрытие из-за частичного смешивания имеет градиент твердости, причем твердость покрытия снижается по мере увеличения глубины, начиная от поверхности полученного покрытия.

В свете этих известных ПВХ-покрытий задачей настоящего изобретения является получение панели, в частности - стеновой, потолочной или половой панели, которая содержала бы основной слой из полимерного материала, причем ее можно было бы изготовить более экономичным и более простым способом, чем панель, известную, например, из публикации DE 102006058655 А1. Следующая задача состоит в получении такой панели, которая обладала бы повышенной износостойкостью и особенно высококачественным декоративным рисунком.

Эти и другие задачи, которые еще будут указаны в тексте данной работы или могут быть очевидными для специалиста в данной области техники, решены за счет панели по пункту 1 формулы изобретения и способа ее изготовления по пункту 19 формулы изобретения.

Сущность изобретения

По настоящему изобретению получена панель, которая содержит основной слой из полимерного материала и грунтовочный слой, причем грунтовочный слой содержит напечатанный на нем декоративный рисунок (то есть, декоративный слой), а поверх грунтовочного слоя нанесен полимерный слой. При этом полимерный слой предпочтительно основан на полимеризуемой смоле, в частности, на акрилатной смоле. В целом, отвержденный слой полимерного материала предпочтительно имеет градиент твердости согласно описанной ранее публикации WO 2008/061791 того же автора.

В отличие от указанной ранее публикации DE 102006058655 А1, соответствующей предшествующему уровню техники, настоящее изобретение обеспечивает панель, которая не требует отдельной декоративной бумаги, так как декоративный рисунок печатают непосредственно на расположенном на основном слое грунтовочном слое.

В настоящем изобретении также предложен способ изготовления панели, в частности, стеновой, потолочной или половой панели. В этом способе во время первой стадии получают основной слой из полимерного материала. Затем на этот основной слой наносят грунтовочный слой и печатают на нем декоративный рисунок. После печати декоративного рисунка на грунтовочный слой наносят жидкий первый полимерный слой. Во время следующей стадии грунтовочный слой и полимерный слой отверждают. Необязательно по меньшей мере второй полимерный слой можно нанести в жидком состоянии на еще влажный первый полимерный слой, чтобы произошло частичное смешивание материалов покрытий. Отверждение грунтовочного слоя и полимерного слоя (или слоев) может быть произведено во время одной стадии или последовательно во время двух раздельных стадий. Под упрочнением или отверждением полимерного слоя при этом понимают химическую реакцию, которая происходит во время полимеризации. От этого следует отличать сушку такого рода слоев, во время которой только снижается содержание воды или удаляется вода.

В предпочтительном варианте осуществления настоящего изобретения полимерный материал основного слоя содержит поливинилхлорид, или основной слой по существу состоит из поливинилхлорида (и необходимых вспомогательных веществ, как указано ранее). Поливинилхлорид проявил себя как особо предпочтительный материал для формирования основного слоя, так как этот материал не только является особенно износоустойчивым, но и, кроме того, обладает особо предпочтительными свойствами поглощения шагового шума. Альтернативно предпочтительному поливинилхлориду могут быть использованы и другие полимерные материалы, такие как полипропилен или полиэтилен или так называемые древесно-полимерные композиты (WPC; от англ. Wood Polymer Composites), в зависимости от того, какими свойствами должна обладать панель.

В следующем предпочтительном варианте осуществления настоящего изобретения основной слой состоит из полимерного материала с добавлением пластификаторов, причем для этого используют соответствующие пластификаторы, в частности, диэтилгексилфталат и/или диизононилфталат. При этом в основной слой добавляют от 5 масс. % до 50 масс. %, предпочтительно от 10 масс. % до 20 масс. %, особо предпочтительно от 12 масс. % до 17 масс. % подходящего пластификатора.

В следующем предпочтительном варианте осуществления настоящего изобретения основной слой имеет толщину в диапазоне от 3 мм до 20 мм, предпочтительно от 4 мм до 15 мм, более предпочтительно от 3 мм до 12 мм, и наиболее предпочтительно от 4 мм до 10 мм. Было установлено, что эти диапазоны толщины основного слоя обеспечивают достаточную стабильность во время процесса изготовления и, кроме того, достаточно высокое поглощение шагового шума и стабильность формы панели.

В особо предпочтительном варианте осуществления настоящего изобретения под грунтовочным слоем на основной материал нанесен или предусмотрен слой праймера. Слой праймера или слой усилителя сцепления при этом повышает сцепления грунтовочного слоя с материалом основы. Специалисту в данной области техники известен ряд подходящих слоев праймеров, которые коммерчески доступны в соответствующих специализированных химических компаниях.

В предпочтительном варианте осуществления настоящего изобретения панель содержит слой праймера с массой единицы площади в диапазоне от 3 г/м2 до 20 г/м2, предпочтительно с массой единицы площади в диапазоне от 5 г/м2 до 15 г/м2, особо предпочтительно с массой единицы площади в диапазоне от 7 г/м2 до 12 г/м2, и наиболее предпочтительно с массой единицы площади в диапазоне от 8 г/м2 до 10 г/м2.

Для печати декоративного рисунка предпочтительно используют полимеризуемую печатную краску (жидкую краску), в частности на основе полимеризуемых акрилатных смол и/или N-винилкапролактама (жидкого разбавителя реагентов), который коммерчески доступен в компании BASF. Обычно на предшествующем уровне техники в качестве печатной краски используют дисперсионные краски, состоящие из растертых известных специалисту в данной области техники пигментных смесей и связующих (совместно обозначаемых как композиция) на основе казеина или акрилатных связующих. Эти дисперсионные краски регулярно используют в стандартном способе глубокой печати. Дисперсионные краски - это печатные краски, которые, как правило, состоят из трех основных компонентов, а именно (а) растворителя (обычно воды), (b) связующего в форме синтетических полимеров (акрилатов), которые при испарении растворителя конденсируются и образуют прочный слой, и (с) цветных пигментов для достижения желаемой кроющей способности и желаемого цветового оттенка. Высыхание этих дисперсионных красок также осуществляется не за счет полимеризации, а за счет улетучивания растворителя, так как связующие уже являются полимерами. Полимеры, содержащиеся в дисперсии, при конденсации связующего, соединяются чисто физическим способом и образуют прочный сплошной слой.

Авторы настоящего изобретения неожиданно обнаружили, что можно достичь улучшенных адгезионных свойств системы слоев, если использовать не стандартные дисперсионные краски, а полимеризуемые печатные краски. Это относится, в частности, к предпочтительному применению с полимерным слоем, в частности с градиентом твердости. Позитивный эффект особенно выражен, если печатная краска декоративного слоя (то есть декоративного рисунка) и полимерный слой совместно отверждаются или полимеризуются (если декоративный слой наносят посредством прямой печати, как, например, при цифровой печати, то декоративный слой почти исключительно состоит из печатной краски). Как указано выше, под отверждением полимерного слоя или полимеризуемой печатной краски (такой как полимеризуемые акрилаты или УФ-реактивные краски в целом) в данной работе понимают химическую реакцию, которая происходит при полимеризации. От этого процесса следует отличать высыхание такого рода слоев, при котором лишь испаряется вода, содержащаяся в печатной краске или в полимерных слоях, или содержание воды снижается чисто физическим способом. За счет совместного отверждения (полимеризации) полимеризуемых компонентов (акрилатной системы и/или N-винилкапролактама) печатной краски и полимерного слоя происходит химическое сшивание обоих слоев на поверхности раздела, которое считается ответственным за улучшенное сцепление слоев. Обычно используемые дисперсионные печатные краски не содержат полимеризуемых компонентов, так что не происходит такого химического сшивания между печатной краской, то есть декоративным слоем, и полимерным слоем.

Полимеризуемые компоненты, предпочтительно используемые по настоящему изобретению, содержат в качестве основных компонентов акрилаты, в частности мономеры акрилатов, олигомеры акрилатов и, необязательно, фотоинициаторы, а также N-винилкапролактам в качестве жидкого разбавителя реагентов. N-винилкапролактам можно, кроме печатной краски, дополнительно добавлять к акрилатам в качестве разбавителя и полимеризовать вместе с ними. Альтернативно можно также отказаться от акрилатов и предусмотреть соответственно большее количество N-винилкапролактама, так как N-винилкапролактам сам может полимеризоваться. Дополнительные подробности относительно этого известны специалисту в данной области техники, например, из германской публикации DE 19702476 А1. В предпочтительных вариантах осуществления настоящего изобретения полимеризуемые компоненты состоят по существу из N-винилкапролактама. Фотоинициаторы под действием излучения вызывают полимеризацию мономеров или олигомеров, за счет чего печатная краска быстро отверждается. Применение печатной краски на основе полимеризуемого акрилата совместно с нанесенным на него полимерным слоем (в качестве слоя износа) обеспечивает возможность выгодного отказа от слоя праймера, который на предшествующем уровне техники обычно был необходим для улучшения сцепления полимерного слоя с декоративным слоем. Показано, что обычно использовавшиеся на предшествующем уровне техники дисперсионные краски обеспечивают неудовлетворительное сцепление с нанесенным на них полимерным слоем с градиентом твердости. За счет использования праймера между декоративным слоем и полимерным слоем (слоем износа) этот недостаток, имевшийся на предшествующем уровне техники, должен быть преодолен.

В целом, в качестве печатных красок, используемых по настоящему изобретению, предпочтительны полимеризуемые печатные краски и, в частности, полимеризуемые акрилатные системы. Полимеризуемые печатные краски в качестве основных компонентов содержат связующие, а именно смолы, содержащие химически активные двойные связи; полимеризуемые компоненты в форме мономеров или олигомеров, например акрилатные мономеры и акрилатные олигомеры; необязательно фотоинициаторы для печатных красок, отверждаемых излучением; добавки, например вышеупомянутый N-винилкапролактам, пеногасители, загустители и т.п.; цветные пигменты, такие как фталоцианиновые пигменты, азокрасители, индигоидные красители, анилиновый черный и/или пигментная сажа; а также наполнители для достижения определенных физико-технических свойств. В целом, печатные краски, используемые по настоящему изобретению, предпочтительно являются отверждаемыми излучением, в частности отверждаемыми УФ-излучением (УФ-отверждаемыми) печатными красками. Особо предпочтительно печатная краска является УФ-отверждаемой полимеризуемой акрилатной системой.

Грунтовка предпочтительно основана на водной дисперсии (предпочтительно водной акрилатной системе), которая имеет подходящий состав, так что она может быть нанесена способом налива. Неожиданно было показано, что применение водных дисперсий обеспечивает удовлетворительные свойства и на полимерных поверхностях, в частности на ПВХ-поверхностях. На предшествующем уровне техники до сих пор грунтовку обычно наносили на поверхность основного слоя способом валкового нанесения. В способе валкового нанесения материал покрытия (грунтовку) поступает на поверхности, требующие покрытия, непосредственно с валков или опосредованно с ленты для нанесения покрытия, которую с помощью прессующих валков прижимают к деталям, требующим покрытия. Авторы настоящего изобретения установили, что поверхности, полученные таким способом, в частности - в случае печатных рисунков с мелкими деталями, которые обычно необходимы при имитации поверхности натуральной древесины, не обеспечивают ожидаемого разрешения и четкости. В частности, при использовании полимеризуемых печатных красок на печатном рисунке часто возникают мешающие полосы. Авторы настоящего изобретения неожиданно обнаружили, что этих проблем можно избежать, если вместо способа валкового нанесения использовать способ нанесения наливом. Предполагается, что валки в способе валкового нанесения, независимо от того, наносится ли материал покрытия на покрываемую поверхность непосредственно с валков или опосредованно с ленты для нанесения покрытия, из-за их округлой формы создают в наносимом покрытии минимальную волнистость поверхности. Однако гребни и впадины этой волнистой поверхности настолько малы, что на полученных таким образом поверхностях можно успешно печатать стандартными дисперсионными красками. Тем не менее, предполагается, что эта очень небольшая неровность поверхностей с нанесенным таким образом покрытием ответственна за вышеуказанную проблему при использовании полимеризуемых печатных красок. В любом случае, за счет налива грунтовки удается эффективно предотвратить образование нежелательных полос при использовании полимеризуемых печатных красок (в частности, полимеризуемых акрилатных систем).

Способ нанесения покрытия наливом и соответствующие установки известны специалисту в данной области техники из предшествующего уровня техники (например, из ЕР 1252937 А1), так что можно исключить подробное описание их из данной работы. Важно, что в способе нанесения покрытия наливом из материала покрытия получают жидкую завесу, через которую пропускают детали, на которые необходимо нанести покрытие. Нанесения валками не производят.

В следующем предпочтительном варианте осуществления настоящего изобретения грунтовочный слой имеет массу единицы площади в диапазоне от 15 г/м2 до 150 г/м2, предпочтительно массу единицы площади в диапазоне от 30 г/м2 до 100 г/м2, особо предпочтительно массу единицы площади в диапазоне от 40 г/м2 до 70 г/м2, и наиболее предпочтительно массу единицы площади в диапазоне от 50 г/м2 до 75 г/м2. Такие значения массы единицы площади приводят в предпочтительном варианте осуществления настоящего изобретения к толщине грунтовочного слоя в диапазоне от 5 мкм до 300 мкм, предпочтительно от 15 мкм до 200 мкм, более предпочтительно от 20 мкм до 180 мкм, и наиболее предпочтительно от 25 мкм до 100 мкм. Установлено, что такие значения массы единицы площади или толщины грунтовочного слоя обеспечивают оптимальную основу для напечатанного на нем декоративного рисунка.

В предпочтительном варианте осуществления настоящего изобретения в полимерный слой включены износоустойчивые частицы, в частности частицы корунда, со средним диаметром от 10 мкм до 100 мкм, предпочтительно от 20 мкм до 80 мкм, более предпочтительно от 25 мкм до 70 мкм, и особо предпочтительно от 30 мкм до 60 мкм. За счет износоустойчивых частиц возникает возможность значительно увеличить срок службы панели по настоящему изобретению.

Общая толщина полимерного слоя (слоя износа) после отверждения предпочтительно должна лежать в диапазоне от 20 мкм до 300 мкм, более предпочтительно от 40 мкм до 250 мкм, еще более предпочтительно от 50 мкм до 220 мкм, и наиболее предпочтительно от 60 мкм до 180 мкм. Установлено, что такие толщины слоев, с одной стороны, обеспечивают хорошее покрытие или интеграцию частиц корунда. Предпочтительными материалами для полимерного слоя являются 1,6-гександиолдиакрилат, полиэфиракрилат, сложный эфир полиуретана и акриловой кислоты и дипропилендигликольдиакрилат.

В предпочтительном варианте осуществления настоящего изобретения декоративный рисунок, нанесенный на грунтовочный слой, например, способом цифровой печати, представляет собой единственный декоративный слой панели по настоящему изобретению, то есть не предусмотрены дополнительные декоративные бумаги или декоративные пленки. Поэтому больше нет необходимости использовать отдельную декоративную бумагу или сходные материалы, что приводит к значительному снижению расходов и упрощению способа изготовления панели по настоящему изобретению.

Как упомянуто ранее, в предпочтительном варианте осуществления настоящего изобретения печатную краску декоративного слоя (декоративного рисунка) отверждают (полимеризуют) совместно с нанесенным на него полимерным слоем, предпочтительно - посредством их совместного облучения. За счет этого на границе раздела между печатной краской и нанесенным на нее полимерным слоем (или слоями) происходит частичное химическое сшивание использованных полимеров. Показано, что при этом можно обеспечить особенно хорошее сцепление полимерного слоя с основным слоем. На предшествующем уровне техники до сих пор всегда было необходимо между декоративным слоем и нанесенным полимерным слоем дополнительно использовать праймер для улучшения сцепления полимерного слоя. В предпочтительном варианте осуществления настоящего изобретения можно не только избежать использования праймера, но показано, что можно даже повысить достигнутое сцепление полимерного слоя по сравнению со стандартными системами на основе праймеров.

Далее настоящее изобретение будет более подробно описано на основании не ограничивающих его примеров осуществления изобретения.

Пример 1

Панель со стандартной непрямой глубокой печатью

Основной слой из ПВХ толщиной 4 мм вначале был покрыт праймером на основе коммерчески доступной водной акрилатной дисперсии в установке для нанесения покрытий валковым способом. Во время следующей стадии осуществили выравнивание основного слоя из ПВХ в установке для нанесения покрытия валковым способом с использованием шпаклевочной композиции на основе высоконаполненной водной акрилатной дисперсии. Затем способом налива нанесли грунтовое покрытие для печати на основе водной акрилатной дисперсии с добавлением наполнителей и цветных пигментов. После каждой из этих стадий нанесения покрытия осуществляли промежуточную сушку при температурах, лежавших в диапазоне от 80°С до 200°С. Обработанные таким образом основные слои из ПВХ направляли в печатную машину, состоявшую по существу из гравированного печатного вала и резинового вала для переноса печатного изображения с гравированного цилиндра на лист. Печатное изображение получали с использованием 3 последовательных печатных машин, причем каждая печатная машина наносила свою печатную краску, состоявшую из цветных пигментов и водной акрилатной дисперсии. При имитации темной древесины орехового дерева, например, нанесли 5 г/м2 печатной краски. На следующей стадии процесса на слой печатной краски нанесли коммерчески доступный УФ-праймер с использованием установки для нанесения покрытий валковым способом. В заключение осуществили нанесение полимерного слоя, как описано в публикации WO 2008/061791, чтобы получить полимерный слой с градиентом твердости. Для этого во время первой стадии нанесли содержавший двойные связи отверждаемый излучением олигомер с добавлением фотоинициаторов. На этот слой с помощью пленки-носителя способом «мокрым по мокрому» наложили второй слой содержавшего двойные связи отверждаемого излучением олигомера и полимеризовали с использованием УФ-излучения. После удаления пленки была получена готовая декоративная плита с покрытием, которую на следующей стадии процесса можно разделить на панели, при этом к панелям присоединяют известные соединительные элементы. Панель с нанесенным таким образом покрытием была подвергнута лабораторному испытанию. При испытании адгезии решетчатыми надрезами в этом случае был получен удовлетворительный результат. В целом, в данном случае, чем толще слой печатной краски, который необходимо нанести для воспроизведения декоративного рисунка, тем хуже результат испытания адгезии решетчатыми надрезами. Следствием плохих результатов испытания адгезии решетчатым надрезом было затрудненное фрезерование профилей для соединительных элементов, так как на полимерном слое быстро образовывались выщербины на кромках.

Пример 2

Панели с рисунком, нанесенным печатными красками, отверждаемыми излучением

Был использован основной слой из ПВХ толщиной 4 мм, на который были нанесены водный праймер, шпаклевка и грунтовочное покрытие для печати, как описано в Примере 1. На обработанную таким образом плиту с помощью цифрового печатающего устройства нанесли такой же декоративный рисунок, как описано в Примере 1. Однако при этом были использованы печатные краски для цифровой печати, отверждаемые УФ-излучением. Для получения печатного рисунка было необходимо количество краски, равное примерно 2 г/м2. Краску вначале зафиксировали при плотности излучения, равной 150 мДж/см2 (ртутная лампа). Затем осуществили нанесение первого УФ-отверждаемого слоя с плотностью 2 г/м2, который преимущественно содержал дипропиленгликольдиакрилат, на этот необлученный слой нанесли содержащий двойные связи олигомер с добавлением фотоинициаторов, как описано в Примере 1. На этот слой с помощью структурированной пленки нанесли второй слой олигомера, как описано в Примере 1. Пакет был перемещен к источнику УФ-излучения, при этом слой, отверждаемый излучением, полимеризовался. Образующийся при этом полимерный слой содержит печатную краску и все лежащие над ней слои. Панели, изготовленные таким образом, также прошли лабораторное испытание. Во время испытания адгезии решетчатыми надрезами не происходило отслаивания на различных уровнях покрытия.

Описание предпочтительных вариантов осуществления настоящего изобретения

Далее изобретение будет раскрыто более подробно со ссылкой на прилагаемые графические материалы, где:

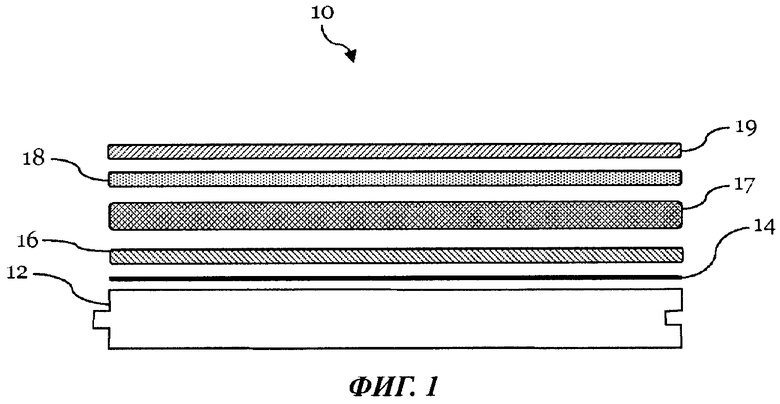

Фиг. 1 демонстрирует схематическое изображение панели 10 по настоящему изобретению с основным слоем 12 из поливинилхлорида; и

Фиг. 2 демонстрирует схематическое изображение установки для нанесения покрытий.

На Фиг. 1 изображен основной слой 12, который на соответствующих кромках содержит шпоночные соединения, которые обеспечивают соединение отдельных панелей друг с другом.

Над основным слоем 12 предусмотрен слой 14 праймера. На слое 14 праймера в изображенном примере осуществления расположен выравнивающий слой 16. Выравнивающий слой 16 при этом состоит из шпаклевочной композиции на основе высоконаполненной акрилатной дисперсии. На выравнивающем слое 16 расположен грунтовочный слой 17. На верхней стороне грунтовочного слоя 17 напечатан декоративный рисунок (декоративный слой) 18 предпочтительно способом цифровой печати. Этот декоративный рисунок в зависимости от прикладной задачи может быть любым рисунком. Поверх грунтовочного и декоративного слоя расположена система 19 полимерного слоя, отверждаемого УФ-излучением.

Далее со ссылкой на Фиг. 2 будет описан пример изготовления панели по настоящему изобретению, или способ по настоящему изобретению. На Фиг. 2 схематически изображена установка для нанесения покрытий, предназначенная для нанесения покрытий на плиты или панели 10. Плиты 10 являются, например, большими ПВХ-плитами толщиной от 4 мм до 8 мм, и на заключительных, не показанных на рисунке, стадиях переработки их нарезают с получением желаемых размеров и формы способами, известными из предшествующего уровня техники. Плиты 10 с помощью роликового транспортера 21 проводятся через различные станции установки для нанесения покрытий. Изображенные станции установки для нанесения покрытий не следует понимать как имеющие окончательный характер, они служат исключительно для раскрытия способа по настоящему изобретению. Перед показанными станциями, после них и между ними могут быть предусмотрены другие станции обработки, например дополнительные сушильные станции, станции для нанесения праймеров, станции для нанесения шпаклевок и т.п. В первой изображенной станции 30 грунтовку с использованием жидкой завесы 31 из материала покрытия наносят на основную поверхность плиты 10. Жидкая завеса 31 проходит через всю ширину плиты, и плиты транспортируются через эту завесу и при этом покрываются покрытием. Под устройством 30 для формирования завесы находится приемный резервуар 32, в который падает жидкая завеса, если через завесу не проводится плита, например в перерыве между двумя последовательными плитами. В качестве материала покрытия для грунтовки предпочтительно используют водную акрилатную дисперсию. В следующей сушильной станции 40 нанесенную грунтовку просушивают горячим воздухом, то есть из водной акрилатной дисперсии удаляют воду.

В станции 60 посредством цифровой печати на обработанную таким образом грунтовку наносят декоративный рисунок, в частности декоративный рисунок натуральной древесины. После печати в станции 70 для нанесения покрытия наносят полимерный слой. Полимерный слой наносят с градиентом твердости, так что твердость полимерного слоя с увеличением глубины, начиная от поверхности полимерного слоя, по существу непрерывно снижается. С этой целью в первом блоке 71 для нанесения покрытия наносят первый полимерный слой на основе полимеризуемой акрилатной системы. На этот первый полимерный слой в станции 72 наносят второй полимерный слой способом «мокрым по мокрому». Второй полимерный слой содержит, например, большую долю двойных связей, как подробно описано в вышеупомянутой публикации, посвященной градиентам твердости. Два полимерных слоя в станциях 71 и 72 наносят способом «мокрым по мокрому», так что на поверхности раздела обоих слоев происходит частичное смешивание. В станции 73 оба полимерных слоя совместно отверждают под действием УФ-излучения.

Станция 60 предпочтительно является станцией цифровой печати, и в ней используют печатную краску на основе полимеризуемого акрилата. В этом случае предпочтительно, чтобы между станциями 60 и 70 не происходило отверждения печатной краски, допустима стадия лишь стадия промежуточной сушки, во время которой из полимеризуемого акрилата печатной краски удаляется некоторое количество влаги. Затем в станции 73 отверждения печатную краску и первый и второй полимерные слои совместно отверждают, что приводит к получению особенно износоустойчивой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАНЕЛЬ ИЗ ПВХ ПОЛИМЕРА | 2017 |

|

RU2725658C1 |

| НАПОЛЬНАЯ ПАНЕЛЬ ДЛЯ НАРУЖНОГО ПРИМЕНЕНИЯ | 2012 |

|

RU2598437C1 |

| ПАНЕЛЬ С ПРЯМОЙ ПЕЧАТЬЮ, ИМЕЮЩАЯ ДВУХСЛОЙНУЮ СТРУКТУРУ | 2013 |

|

RU2637559C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ С ПРЯМОЙ ПЕЧАТЬЮ | 2013 |

|

RU2644857C2 |

| ПАНЕЛЬ ИЗ ПВХ ПОЛИМЕРА, ПОДВЕРГНУТАЯ ТЕПЛОВОЙ ОБРАБОТКЕ | 2018 |

|

RU2741588C1 |

| СПОСОБ ПЕЧАТИ НА ПЛИТАХ | 2012 |

|

RU2598308C2 |

| ПАНЕЛЬ С ПОКРЫТИЕМ, ПОЛУЧЕННАЯ МЕТОДОМ ПРЯМОЙ ПЕЧАТИ | 2012 |

|

RU2604855C2 |

| МНОГОСЛОЙНАЯ СТРОИТЕЛЬНАЯ ПАНЕЛЬ ДЛЯ ВНУТРЕННИХ И НАРУЖНЫХ РАБОТ | 2014 |

|

RU2655364C2 |

| СПОСОБ НАНЕСЕНИЯ ПЕЧАТНОГО РИСУНКА НА ДРЕВЕСНО-СТРУЖЕЧНУЮ ПЛИТУ И ДРЕВЕСНО-СТРУЖЕЧНАЯ ПЛИТА С НАПЕЧАННЫМ ДЕКОРАТИВНЫМ СЛОЕМ | 2014 |

|

RU2612823C2 |

| ПЕЧАТНЫЕ ДЕКОРАТИВНЫЕ ОБЛИЦОВОЧНЫЕ ПОКРЫТИЯ | 2016 |

|

RU2705406C2 |

Изобретение относится к усовершенствованной пластиковой панели, в частности, на основе основного слоя из поливинилхлорида (ПВХ), а также к способу ее изготовления. Панель, в частности стеновая, потолочная или половая панель, содержит основной слой (12) из полимерного материала и грунтовочный слой (17), где грунтовочный слой (17) содержит напечатанный на нем декоративный рисунок (18), и поверх грунтовочного слоя нанесен отвержденный полимерный слой (19), при этом печатная краска, используемая для печати декоративного рисунка (18), содержит полимеризуемый акрилат и/или N-винилкапролактам и отличается тем, что печатная краска и полимерный слой отверждены совместно. Техническим результатом изобретения является обеспечение улучшенных адгезионных свойств, в частности, большего срока службы. 2 н. и 23 з.п. ф-лы, 2 пр., 2 ил.

1. Панель, в частности стеновая, потолочная или половая панель, содержащая основной слой (12) из полимерного материала и грунтовочный слой (17), где грунтовочный слой (17) содержит напечатанный на нем декоративный рисунок (18), и поверх грунтовочного слоя нанесен отвержденный полимерный слой (19), отличающаяся тем, что печатная краска, используемая для печати декоративного рисунка (18), содержит полимеризуемый акрилат и/или N-винилкапролактам, и тем, что печатная краска и полимерный слой отверждены совместно.

2. Панель по п. 1, отличающаяся тем, что основной слой (12) основан на поливинилхлориде.

3. Панель по любому из пп. 1 и 2, отличающаяся тем, что полимерный слой (19) имеет градиент твердости, так что твердость полимерного слоя по существу непрерывно снижается с увеличением глубины, начиная от поверхности полимерного слоя.

4. Панель по п. 1, отличающаяся тем, что печатная краска, используемая для печати декоративного рисунка (18), содержит полимеризуемый акрилат и N-винилкапролактам в массовой доле (%), лежащей в диапазоне от 2% до 50%, более предпочтительно от 5% до 40%, и наиболее предпочтительно от 10% до 30% от массы печатной краски.

5. Панель по п. 1, отличающаяся тем, что печатную краску и полимерный слой отверждают совместно с использованием излучения.

6. Панель по п. 1, отличающаяся тем, что декоративный рисунок (18) наносят посредством цифровой печати.

7. Панель по п. 1, отличающаяся тем, что грунтовка (17) основана на водной акрилатной системе и предпочтительно пригодна для нанесения покрытия способом налива, который особо предпочтителен.

8. Панель по п. 7, отличающаяся тем, что грунтовка (17) не является УФ-отверждаемым лаком.

9. Панель по п. 1, отличающаяся тем, что в основном слое (12) содержится от 5 мас.% до 50 мас.%, предпочтительно от 10 мас.% до 20 мас.%, особо предпочтительно от 12 мас.% до 17 мас.%, пластификатора, причем пластификатором, в частности, является диэтилгексилфталат и/или диизононилфталат.

10. Панель по п. 1, отличающаяся тем, что основной слой (12) имеет толщину, лежащую в диапазоне от 3 мм до 20 мм, предпочтительно от 4 мм до 15 мм, более предпочтительно от 3 мм до 12 мм, и наиболее предпочтительно от 4 мм до 10 мм.

11. Панель по п. 1, отличающаяся тем, что под грунтовочным слоем (17) на материале (12) основы расположен слой (14) праймера.

12. Панель по п. 11, отличающаяся тем, что слой (14) праймера имеет массу единицы площади, лежащую в диапазоне от 3 г/м2 до 20 г/м2, предпочтительно массу единицы площади, лежащую в диапазоне от 5 г/м2 до 15 г/м2, особо предпочтительно массу единицы площади, лежащую в диапазоне от 7 г/м2 до 12 г/м2, и наиболее предпочтительно массу единицы площади, лежащую в диапазоне от 8 г/м2 до 10 г/м2.

13. Панель по п. 1, отличающаяся тем, что грунтовочный слой (17) имеет массу единицы площади, лежащую в диапазоне от 15 г/м2 до 150 г/м2, предпочтительно массу единицы площади, лежащую в диапазоне от 30 г/м2 до 100 г/м2, особо предпочтительно массу единицы площади, лежащую в диапазоне от 40 г/м2 до 70 г/м2, и наиболее предпочтительно массу единицы площади, лежащую в диапазоне от 50 г/м2 до 65 г/м2.

14. Панель по п. 1, отличающаяся тем, что грунтовочный слой (17) имеет толщину, лежащую в диапазоне от 5 мкм до 300 мкм, предпочтительно от 15 мкм до 200 мкм, более предпочтительно от 20 мкм до 180 мкм, и наиболее предпочтительно от 25 мкм до 100 мкм.

15. Панель по п. 1, отличающаяся тем, что грунтовочный слой (17) наносят способом нанесения покрытия наливом.

16. Панель по п. 1, отличающаяся тем, что в полимерном слое содержатся износоустойчивые частицы, причем износоустойчивые частицы предпочтительно имеют средний диаметр, лежащий в диапазоне от 10 мкм до 150 мкм, предпочтительно от 20 мкм до 80 мкм, более предпочтительно от 25 мкм до 70 мкм и особо предпочтительно от 30 мкм до 60 мкм, и также предпочтительно они состоят из корунда.

17. Панель по п. 1, отличающаяся тем, что полимерный слой (19) основан на одном или нескольких из следующих акрилатов: 1,6-гександиолдиакрилат, полиэфиракрилат, сложный эфир полиуретана и акриловой кислоты и дипропиленгликольдиакрилат.

18. Панель по п. 1, отличающаяся тем, что, кроме декоративного рисунка (18), на грунтовочный слой (17) не наносят дополнительных декоративных слоев, в частности не наслаивают декоративную бумагу или декоративную пленку.

19. Способ изготовления панели, в частности стеновой, потолочной или половой панели, включающий следующие стадии:

(i) изготовление основного слоя из полимерного материала, в частности на основе поливинилхлорида;

(ii) нанесение грунтовочного слоя;

(iii) печать декоративного рисунка на грунтовочном слое,

где декоративный рисунок печатают с использованием полимеризуемой печатной краски, а именно на основе полимеризуемого акрилата и/или N-винилкапролактама;

(iv) нанесение по меньшей мере первого полимерного слоя на грунтовочный слой;

(v) необязательно: нанесение по меньшей мере второго жидкого полимерного слоя на еще влажный первый полимерный слой, так что происходит частично смешивание полимерных слоев;

(vi) отверждение полимерного слоя (или слоев), где по меньшей мере печатную краску и нанесенный полимерный слой (слои) отверждают совместно.

20. Способ по п. 19, отличающийся тем, что стадии (v) и (vi) проводят таким образом, что отвержденный полимерный слой имеет градиент твердости, причем твердость полимерного слоя снижается с увеличением глубины, начиная от поверхности полученного покрытия.

21. Способ по п. 19, отличающийся тем, что декоративный рисунок печатают с использованием полимеризуемой печатной краски, которая содержит: а) полимеризуемый акрилат; а также b) N-винилкапролактам с массовой долей (%) в печатной краске, лежащей в диапазоне от 2% до 50%, более предпочтительно от 5% до 40%, и наиболее предпочтительно от 10% до 30%.

22. Способ по п. 19, отличающийся тем, что по меньшей мере печатную краску и нанесенный полимерный слой отверждают совместно с использованием излучения.

23. Способ по п. 19, отличающийся тем, что грунтовку во время стадии (ii) наносят способом нанесения покрытия наливом.

24. Способ по п. 19, отличающийся тем, что после стадии (ii) и перед стадией (iii) грунтовку просушивают.

25. Способ по п. 19, отличающийся тем, что декоративный слой наносят посредством цифровой печати.

| US 2004146695 A1, 29.07.2004 | |||

| DE 202004018710 U1, 10.03.2005 | |||

| WO 2008122668 A1, 16.10.2008 | |||

| US 2004071978 A1, 15.04.2004 | |||

| DE 19702476 A1, 30.07.1998 | |||

| WO 2008061791 A1, 29.05.2008 | |||

| US 2004219339 A1, 04.11.2004 | |||

| DE 102009044092 A1, 31.03.2011. |

Авторы

Даты

2016-06-20—Публикация

2012-08-02—Подача