Изобретение относится к трубопроводному транспорту и может быть использовано при электрическом разъединении трубопроводов и/или их участков с электрохимической защитой.

Известен способ изготовления токоизолирующей вставки для трубопровода (патент RU №2406007, МПК F16L 25/03, опубл. в бюл. №34 от 10.12.2010 г.), включающий неразъемное соединение электрически изолированных патрубков муфтой путем их совместной радиальной раздачи. Внутреннюю поверхность патрубков футеруют полимерной оболочкой, концы которой закрепляют и герметизируют металлическими наконечниками. В случае установки токоизолирующей вставки на трубопроводе, перекачивающем электропроводную коррозионно-активную жидкость, внутри наружных концов патрубков закрепляют гальванические протекторные вставки, электрически соединенные с патрубками. Гальванические протекторные вставки защищают внутреннюю поверхность токоизолирующей вставки от коррозии.

Недостатком способа является то, что гальванические протекторные вставки являются расходным материалом. Защищая внутреннюю поверхность токоизолирующей вставки (токоизолирующего соединения), они подвергаются процессу потери массы. Защитный процесс прекращается после полной потери массы протекторных вставок.

Известно устройство для защиты токоизоляционного соединения трубопровода без диэлектрической изоляции и трубопровода с наружной диэлектрической изоляцией и электрохимической защитой (патент RU №2331013, МПК F16L 25/03, опубл. в бюл. №22 от 10.08.2008 г.), выполненное многослойным. Наружный и внутренний слои - металлические.

Между ними размещен диэлектрический изоляционный слой. Внутренний металлический слой жестко соединен с наружным металлическим слоем. Внутренний металлический слой не связан с герметичностью трубопровода и размещается в анодной зоне токоизоляционного соединения. Таким образом, данный слой, подвергаясь коррозионному износу, защищает от коррозии внутреннюю поверхность токоизоляционного соединения.

Недостатком способа является то, что внутренний металлический слой также является расходным материалом. Защищая внутреннюю поверхность токоизоляционного соединения (токоизолирующего соединения), он подвергается процессу потери массы. Защитный процесс прекращается после полной потери массы внутреннего металлического слоя.

Известен способ защиты токоизолирующего соединения двух участков трубопровода от внутренней коррозии, вызываемой наружной электрохимической защитой одного из участков трубопровода, включающий установку в токоизолирующее соединение внутреннего диэлектрического элемента (Герцберг М.Б., Кадров А.В. Трубопроводные изолирующие соединения для магистральных подземных трубопроводов и коммунальных городских сетей // Территория нефтегаз. - 2003. - №8-9). Токи утечки защитного катодного потенциала, подаваемого на защищаемый участок трубопровода, проходят не только по телу стального трубопровода, что устраняется кольцевой вставкой из электроизолирующего материала, но и через перекачиваемую жидкость, если она является электролитом. Данные токи утечки создают анодную зону на внутренней поверхности трубопроводного изолирующего соединения с незащищенной стороны трубопровода, вызывая коррозионное разрушение. Для уменьшения утечек защитного потенциала предлагается увеличить протяженность внутреннего диэлектрического элемента трубопроводного изолирующего соединения до значений, когда омическое сопротивление столба среды, отделяющего защищаемую часть трубопровода от незащищаемой, станет достаточным для существенного снижения тока утечек.

Недостатком способа является то, что габаритная длина трубопроводных изолирующих соединений (токоизолирующих соединений) может составить такое значение, при котором могут возникнуть проблемы при их транспортировке (необходим дорогостоящий длинномерный транспорт) и установке в трубопровод по причине ограниченности размеров мест монтажа (например, из-за наличия на трубопроводе поворотов, фланцев, задвижек и т.д.). Кроме того, увеличение габаритных размеров трубопроводных изолирующих соединений приводит к повышению материалоемкости изготовления и, как следствие, их стоимости. Ограничение длины трубопроводных изолирующих соединений и, как следствие, внутреннего диэлектрического элемента не позволяет снизить скорость их внутренней коррозии (по причине тока утечки), при которой срок службы соединений соответствовал бы сроку службы трубопровода.

Задачами изобретения являются увеличение срока службы токоизолирующих соединений и снижение стоимости их изготовления и транспортировки.

Поставленные задачи решаются способом защиты токоизолирующего соединения двух участков трубопровода от внутренней коррозии, вызываемой наружной электрохимической защитой одного из участков трубопровода, включающим установку в токоизолирующее соединение внутреннего диэлектрического элемента.

Новым является то, что диэлектрический элемент герметично наносят на внутреннюю поверхность участка трубопровода, имеющего наружную электрохимическую защиту, при этом диэлектрический элемент выполняют длиной, позволяющей снизить ток утечки защитного потенциала по перекачиваемой электропроводной среде до такого значения, при котором внутренняя коррозия токоизолирующего соединения протекала бы дольше срока службы всего трубопровода.

Новым является также то, что на внутреннюю поверхность отдельных деталей участка трубопровода, имеющего наружную электрохимическую защиту, устанавливают отдельные диэлектрические элементы, которые герметично соединяют между собой и с диэлектрическим элементом токоизолирующего соединения диэлектрическим материалом или диэлектрическими вставками таким образом, чтобы их суммарная длина позволяла снизить ток утечки защитного потенциала по перекачиваемой электропроводной среде до такого значения, при котором внутренняя коррозия токоизолирующего соединения протекала бы дольше срока службы всего трубопровода.

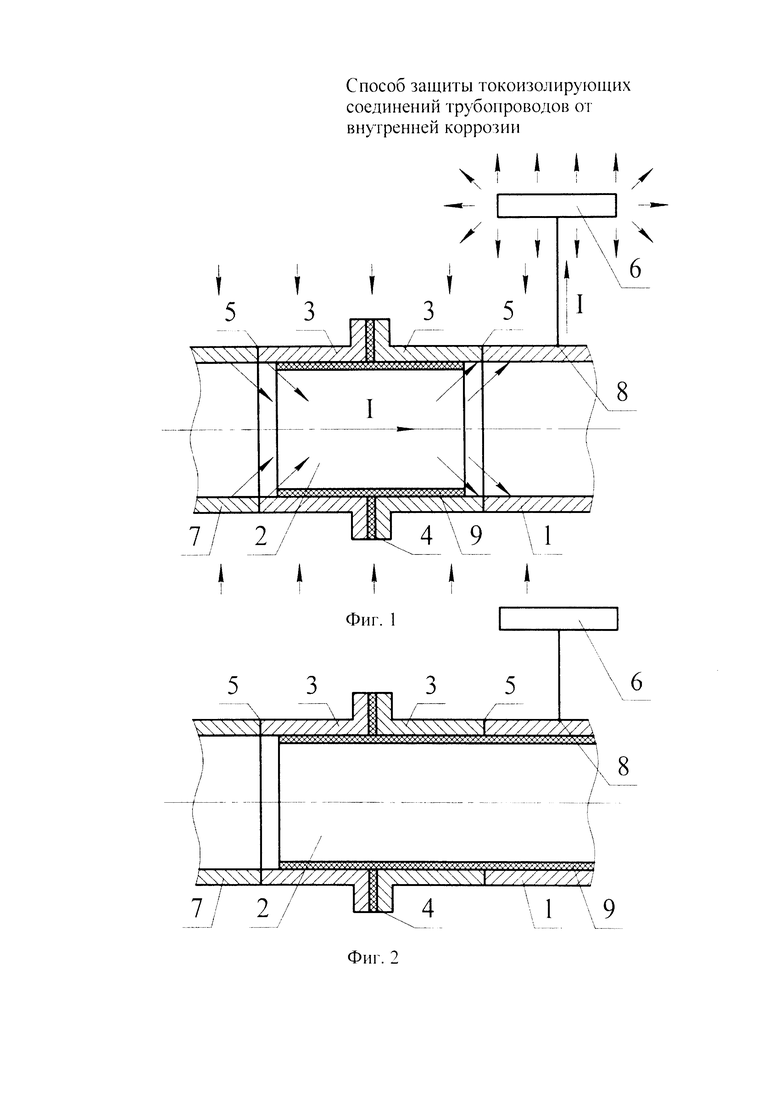

На фиг. 1 изображены токоизолирующее соединение трубопровода и схема возникновения токов утечки по электропроводящей жидкости.

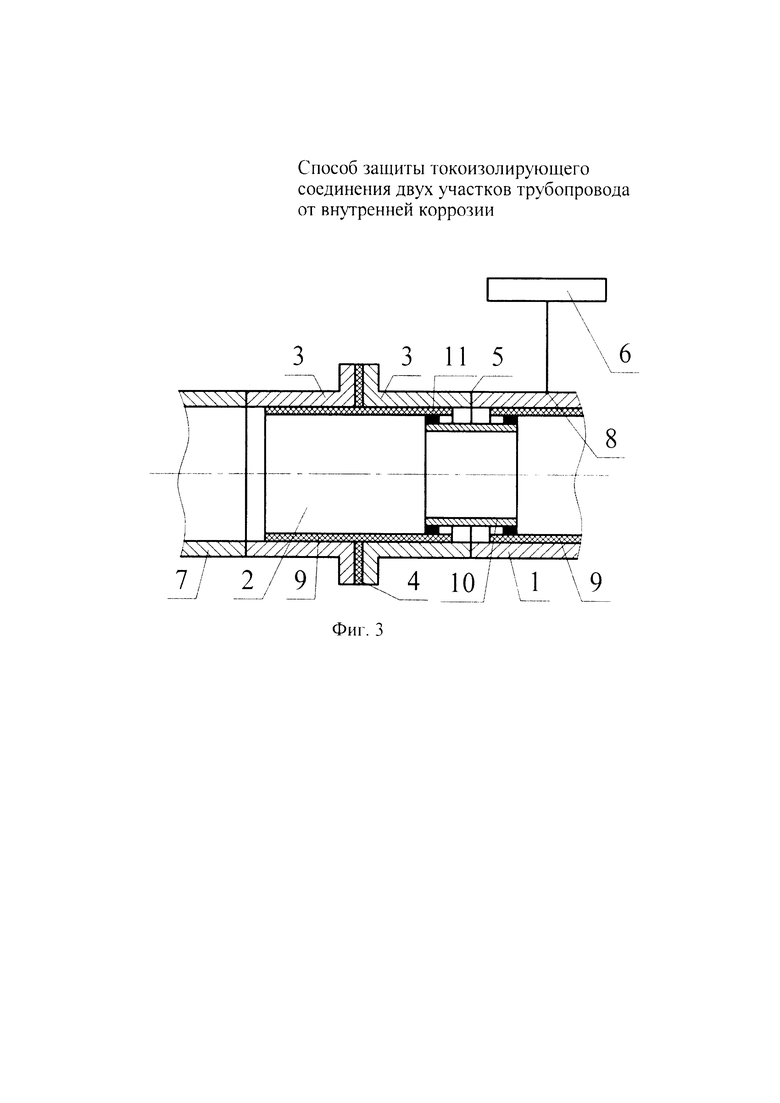

На фиг. 2 изображена схема антикоррозионной защиты токоизолирующего соединения трубопровода внутренними диэлектрическим элементом.

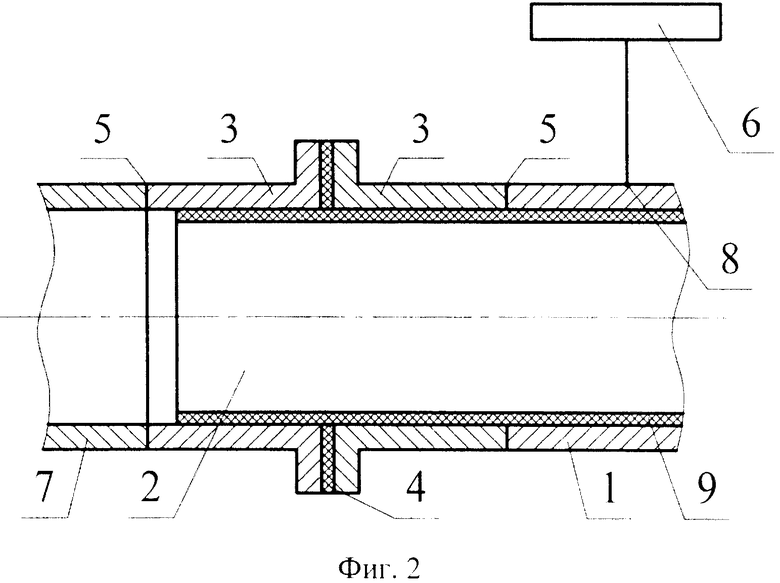

На фиг. 3 изображена схема антикоррозионной защиты токоизолирующего соединения трубопровода внутренними диэлектрическими элементами, герметично соединенными диэлектрическим материалом или диэлектрическими вставками.

Способ осуществляется следующим образом.

При электрическом разъединении двух участков подземного трубопровода, транспортирующего электропроводную жидкость, один из которых 1 (фиг. 1) имеет электрохимическую защиту (ЭХЗ) наружной поверхности от коррозии, возникает проблема внутренней утечки защитного тока через их токоизолирующее соединение 2 по электропроводной среде, перекачиваемой по трубопроводу. Как правило, токоизолирующие соединения 2 изготавливают в цеховых условиях в виде двух патрубков 3, электрически разъединенных диэлектрической прокладкой 4, с последующей врезкой токоизолирующего соединения 2 в трубопровод в виде вставки. Сварные соединения 5 токоизолирующего соединения 2 с трубопроводом выполняют традиционно, без обеспечения токоизолирующих свойств. Защитный ток I от протектора 6 входит в незащищенный средствами ЭХЗ участок трубопровода 7 и стремится к точке дренажа 8 протектора 6 (направление тока изображено стрелками). Так как трубопровод электрически разъединен диэлектрической прокладкой 4 токоизолирующего соединения 2, то ток I стекает по электропроводной среде. Это приводит к внутренней коррозии зоны сварного шва токоизолирующего соединения 2 со стороны незащищенного средствами ЭХЗ участка трубопровода 7. Как уже отмечалось в описании наиболее близкого аналога, для борьбы с данным явлением предлагается увеличивать длину токоизолирующего соединения 2 и его внутреннего диэлектрического элемента 9 с целью увеличения внутреннего расстояния между участком трубопровода 7 без ЭХЗ и участком трубопровода 9 с ЭХЗ для повышения сопротивления току утечки по столбу электропроводной среды, перекачиваемой по трубопроводу. В предлагаемом способе сопротивление току утечки предлагается повышать не за счет увеличения длины токоизолирующего соединения 2 и его внутреннего диэлектрического элемента 9, а за счет совместного герметичного нанесения внутреннего диэлектрического элемента 9 (фиг. 2) как в токоизолирующем соединении 2, так и на участке трубопровода 1, защищенного средствами ЭХЗ. В качестве внутреннего диэлектрического элемента 9 может выступать внутреннее антикоррозионное покрытие трубопровода, выполненное из диэлектрического материала (например, полиэтиленовое, полипропиленовое, эпоксидное и т.п.). Внутренний диэлектрический элемент 9 (фиг. 3) может отдельно и герметично наноситься на внутреннюю поверхность деталей участка трубопровода 1 (трубы, отводы, переходники и т.д.), защищаемого средствами ЭХЗ, до его монтажа. Для обеспечения требуемого качества данного нанесения оно может осуществляться в базовых или цеховых условиях. При этом в процессе монтажа токоизолирующего соединения 2 и отдельных деталей участка трубопровода 1, защищаемого средствами ЭХЗ, в местах их соединения 5 внутренние диэлектрические элементы 9 герметично соединяются между собой диэлектрическим материалом или диэлектрической вставкой 10. В качестве диэлектрического материала может использоваться полиэтилен, полипропилен, эпоксидный состав и т.п. В качестве диэлектрической вставки 10 может быть применена втулка, выполненная из диэлектрического материала или из металла, покрытого диэлектрическим материалом. Монтажный зазор между отдельными диэлектрическими элементами 9 и диэлектрическими вставками 10 герметизируется известными способами (эластичными уплотнителями 11, склеиванием, резьбовым соединением и т.п.). Таким образом, исключается электрический контакт перекачиваемой среды с оголенной зоной соединений 5 отдельных деталей участка трубопровода 1. Суммарная длина такого внутреннего диэлектрического элемента 9 (фиг. 2) или диэлектрических элементов 9 (фиг. 3), герметично соединенных диэлектрическим материалом или диэлектрическими вставками 10, рассчитывается таким образом, чтобы за счет сопротивления перекачиваемой среды снизить ток утечки защитного потенциала до значений, при которых внутренняя коррозия токоизолирующего соединения 2 протекала бы дольше срока службы всего трубопровода. Расчетная суммарная длина зависит от диаметра трубопровода, электропроводящих свойств перекачиваемой среды, параметров ЭХЗ наружной поверхности участка трубопровода 1, марки металла токоизолирующего соединения 2. Ток утечки можно полностью исключить, если токоизолирующие соединения 2 установить на обоих концах участка трубопровода 1, защищенного средствами ЭХЗ, а внутренний диэлектрический элемент 9 (фиг. 2) или диэлектрические элементы 9 (фиг. 3), герметично соединенные диэлектрическим материалом или диэлектрическими вставками 10, герметично расположить по всей длине токоизолирующих соединений 2 и участка трубопровода 1, защищенного средствами ЭХЗ. В предлагаемом способе защиты токоизолирующего соединения 2 от внутренней коррозии его длину можно выполнить минимальной, что снижает его себестоимость и затраты на транспортировку, делает возможным монтаж в трубопроводе в любом удобном месте. Способ позволяет применять любую расчетную длину диэлектрического элемента 9 (фиг. 2) или сумму длин диэлектрических элементов 9 (фиг. 3), герметично соединенных диэлектрическим материалом или диэлектрическими вставками 10, позволяющую увеличить срок службы токоизолирующего соединения 2 до срока службы всего трубопровода.

Предлагаемый способ увеличивает срок службы токоизолирующих соединений за счет исключения внутренней коррозии или снижения ее скорости, снижает стоимость их изготовления и транспортировки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ защиты токоизолирующего соединения двух участков трубопровода от внутренней коррозии | 2023 |

|

RU2811225C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ТОКОИЗОЛЯЦИОННОГО СОЕДИНЕНИЯ ТРУБОПРОВОДА | 2006 |

|

RU2333415C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ТОКОИЗОЛЯЦИОННОГО СОЕДИНЕНИЯ ТРУБОПРОВОДА | 2006 |

|

RU2331013C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОИЗОЛИРУЮЩЕЙ ВСТАВКИ ДЛЯ ТРУБОПРОВОДА | 2009 |

|

RU2406007C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛИРУЮЩЕЙ ВСТАВКИ ДЛЯ ТРУБОПРОВОДА | 2009 |

|

RU2406911C1 |

| ТОКОИЗОЛИРУЮЩЕЕ СОЕДИНЕНИЕ | 2007 |

|

RU2388848C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОИЗОЛИРУЮЩЕЙ ВСТАВКИ ДЛЯ ТРУБОПРОВОДА | 2009 |

|

RU2406910C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОИЗОЛИРУЮЩЕЙ ВСТАВКИ ДЛЯ ТРУБОПРОВОДА | 2004 |

|

RU2268435C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ЗАЩИТЫ МЕТАЛЛИЧЕСКОГО ТРУБОПРОВОДА ОТ КОРРОЗИИ | 1998 |

|

RU2131949C1 |

| ТОКОИЗОЛИРУЮЩЕЕ СОЕДИНЕНИЕ ДЛЯ ТРУБОПРОВОДА | 2000 |

|

RU2174638C1 |

Изобретение относится к трубопроводному транспорту и может быть использовано при электрическом разъединении трубопроводов и/или их участков с электрохимической защитой. Способ включает установку в токоизолирующее соединение внутреннего диэлектрического элемента. Кроме того, данный диэлектрический элемент герметично наносят и на внутреннюю поверхность участка трубопровода, имеющего наружную электрохимическую защиту. На внутреннюю поверхность отдельных деталей участка трубопровода, имеющего наружную электрохимическую защиту, могут устанавливать отдельные диэлектрические элементы, которые герметично соединяют между собой и с диэлектрическим элементом токоизолирующего соединения диэлектрическим материалом или диэлектрическими вставками. Суммарная длина общего диэлектрического элемента или диэлектрических элементов деталей участка трубопровода с наружной электрохимической защитой позволяет исключить ток утечки защитного потенциала по перекачиваемой электропроводной среде или снизить его до такого значения, при котором внутренняя коррозия токоизолирующего соединения протекала бы дольше срока службы всего трубопровода. Изобретение увеличивает срок службы токоизолирующих соединений за счет исключения внутренней коррозии или снижения ее скорости. 1 з.п. ф-лы, 3 ил.

1. Способ защиты токоизолирующего соединения двух участков трубопровода от внутренней коррозии, вызываемой наружной электрохимической защитой одного из участков трубопровода, включающий установку в токоизолирующее соединение внутреннего диэлектрического элемента, отличающийся тем, что диэлектрический элемент герметично наносят на внутреннюю поверхность участка трубопровода, имеющего наружную электрохимическую защиту, при этом диэлектрический элемент выполняют длиной, позволяющей снизить ток утечки защитного потенциала по перекачиваемой электропроводной среде до такого значения, при котором внутренняя коррозия токоизолирующего соединения протекала бы дольше срока службы всего трубопровода.

2. Способ защиты токоизолирующего соединения двух участков трубопровода от внутренней коррозии, вызываемой наружной электрохимической защитой одного из участков трубопровода, по п.1, отличающийся тем, что на внутреннюю поверхность отдельных деталей участка трубопровода, имеющего наружную электрохимическую защиту, устанавливают отдельные диэлектрические элементы, которые герметично соединяют между собой и с диэлектрическим элементом токоизолирующего соединения диэлектрическим материалом или диэлектрическими вставками таким образом, чтобы их суммарная длина позволяла снизить ток утечки защитного потенциала по перекачиваемой электропроводной среде до такого значения, при котором внутренняя коррозия токоизолирующего соединения протекала бы дольше срока службы всего трубопровода.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОИЗОЛИРУЮЩЕЙ ВСТАВКИ ДЛЯ ТРУБОПРОВОДА | 2004 |

|

RU2268435C1 |

| ДИЭЛЕКТРИЧЕСКОЕ ФЛАНЦЕВОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДА | 2000 |

|

RU2174637C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ТОКОИЗОЛЯЦИОННОГО СОЕДИНЕНИЯ ТРУБОПРОВОДА | 2006 |

|

RU2333415C1 |

| ТОКОИЗОЛИРУЮЩЕЕ СОЕДИНЕНИЕ ДЛЯ ТРУБОПРОВОДА | 2000 |

|

RU2174638C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ЗАЩИТЫ МЕТАЛЛИЧЕСКОГО ТРУБОПРОВОДА | 1996 |

|

RU2095473C1 |

| US 4826577 A1, 02.05.1989. | |||

Авторы

Даты

2016-06-20—Публикация

2014-10-21—Подача