Предпосылки создания изобретения

Настоящее изобретение относится к покрытию лицевой стороны головки для струйной печати, такому как противообрастающее покрытие для лицевых пластин струйных печатающих устройств.

Кроме того, изобретение относится к покрытию, которое предотвращает намачивание чернилами, просачивание и затекание чернил, таких как закрепляющиеся под действием ультрафиолетового излучения чернила и твердые чернила на лицевую сторону головки для струйной печати.

Струйные печатающие системы обычно имеют одну или несколько печатающих головок с множеством сопел для распыления чернил, из которых капли жидкости выбрасываются в направлении носителя. Обычно чернила подаются в сопла печатающей головки из подающей камеры или трубопровода в печатающей головке, куда в свою очередь чернила поступают из определенного источника, такого как резервуар с расплавленными чернилами или картридж с чернилами. Каждое сопло для распыления чернил может иметь канал, один конец которого с возможностью движения флюидов сообщается с трубопроводом для подачи чернил. На другом конце канала обычно расположено отверстие или распылитель для выброса капель чернил. Распылители сопла могут быть выполнены в дырчатой или сопловой пластине, которая имеет отверстия, соответствующие распылителям сопла для распыления чернил. В процессе работы сигналы выброса капель приводят в действие исполнительные механизмы в соплах для распыления чернил и капли чернил вытесняются из распылителей сопла на носитель. Путем избирательного приведения в действие исполнительных механизмов сопла с целью выброса капель чернил по мере того, как носитель и(или) узел печатающей головки перемещаются относительно друг друга, осаждаемые капли можно точно структурировать и формировать на носителе конкретные тексты и графические изображения. Один из примеров печатающей головки с массивом полной ширины описан в патентной заявке US 2009/0046125.

Краткое изложение сущности изобретения

В настоящем изобретении предложено покрытие лицевой стороны головки для струйной печати, представляющее собой структурированную органическую пленку (СОП), содержащую множество сегментов, множество линкеров, образующих ковалентную органическую структуру (КОС). В вариантах осуществления предусмотрено, что за счет такого покрытия, нанесенного на лицевую сторону головки для струйной печати, распыляемые капли чернил, таких как закрепляющиеся под действием ультрафиолетового излучения чернила или твердые чернила, обладают очень низкой сцепляемостью с поверхностью. В вариантах осуществления покрытие сохраняет это свойство даже после множества циклов очистки (например, более 200 циклов очистки или протирания или более 500 циклов очистки или протирания), за счет чего предотвращается загрязнение чернилами и капли чернил могут скатываться с лицевой стороны, не оставляя после себя следов.

В дополнительных вариантах осуществления предложено печатающее устройство, содержащее головку для струйной печати, имеющую лицевую сторону, на которую нанесено покрытие, представляющее собой структурированную органическую пленку (СОП), содержащую множество сегментов, множество линкеров, образующих ковалентную органическую структуру (КОС), при этом угол смачивания распыляемыми каплями чернил, такими как закрепляющиеся под действием ультрафиолетового излучения чернила или твердые чернила, составляет от около 140° до около 60°, как, например, от около 110° до около 75°. При заполнении печатающей головки чернилами желательно, чтобы чернила удерживались внутри распылителя до наступления момента их выброса. Обычно чем больше угол смачивания чернилами, тем лучше (выше) внешнее давление. Внешнее давление является показателем способности дырчатой пластины предотвращать просачивание чернил из отверстия распылителя при повышении давления в резервуаре для чернил. Предложенные в изобретении покрытия, обеспечивающие сочетание низкой сцепляемости и большого угла смачивания у закрепляющихся под действием ультрафиолетового излучения чернил и твердых чернил, дополнительно выгодно обеспечивают улучшенное внешнее давление и(или) уменьшение или предотвращение просачивания чернил из распылителя.

Краткое описание чертежей

На фиг.1 проиллюстрирован пример того, как чернила конденсируются и разбрызгиваются из обычных головок для струйной печати после цикла печати,

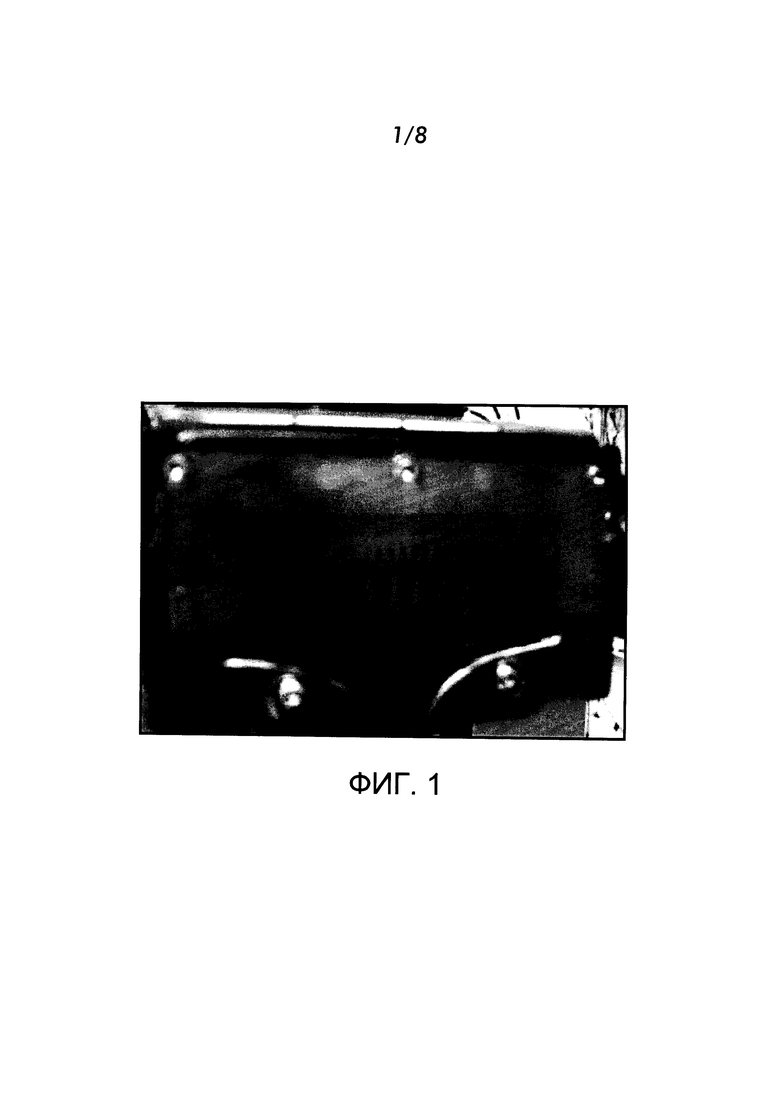

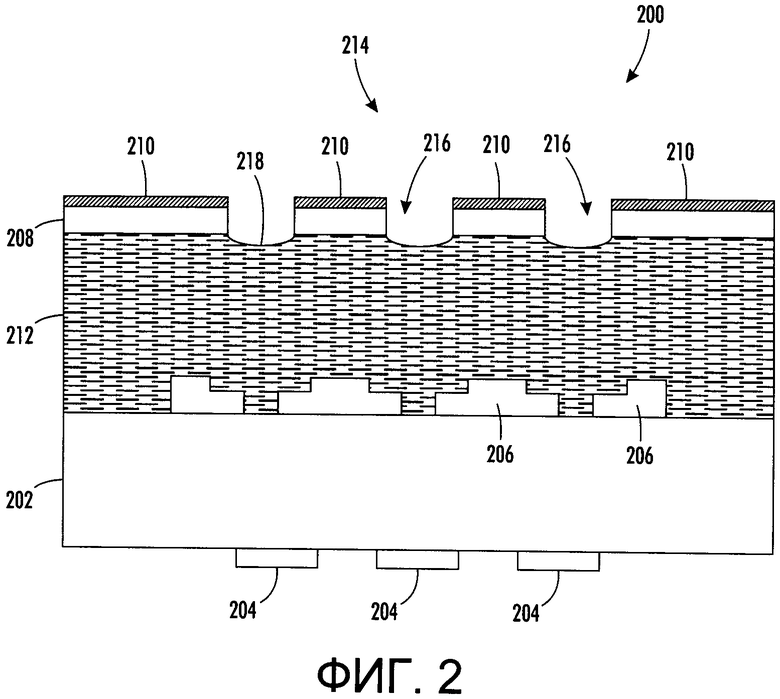

на фиг.2 проиллюстрировано поперечное сечение лицевой стороны печатающей головки с нанесенным на нее покрытием согласно настоящему изобретению,

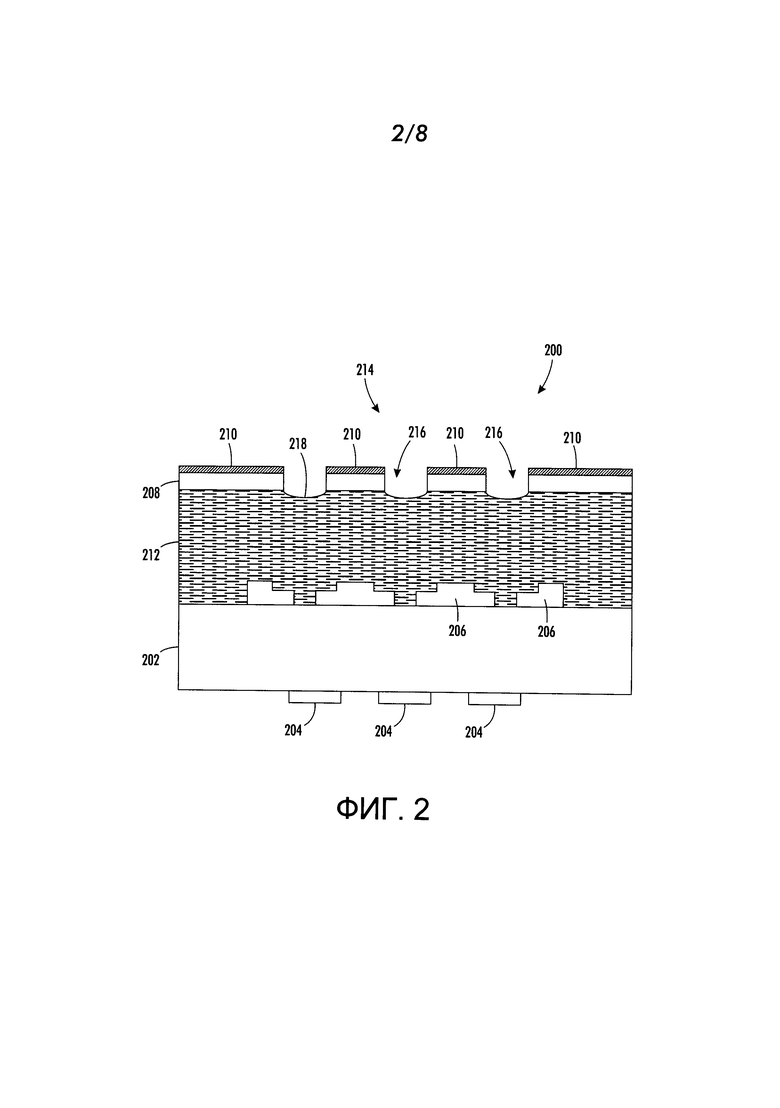

на фиг.3 проиллюстрировано поперечное сечение лицевой стороны другой печатающей головки с нанесенным на нее покрытием согласно настоящему изобретению,

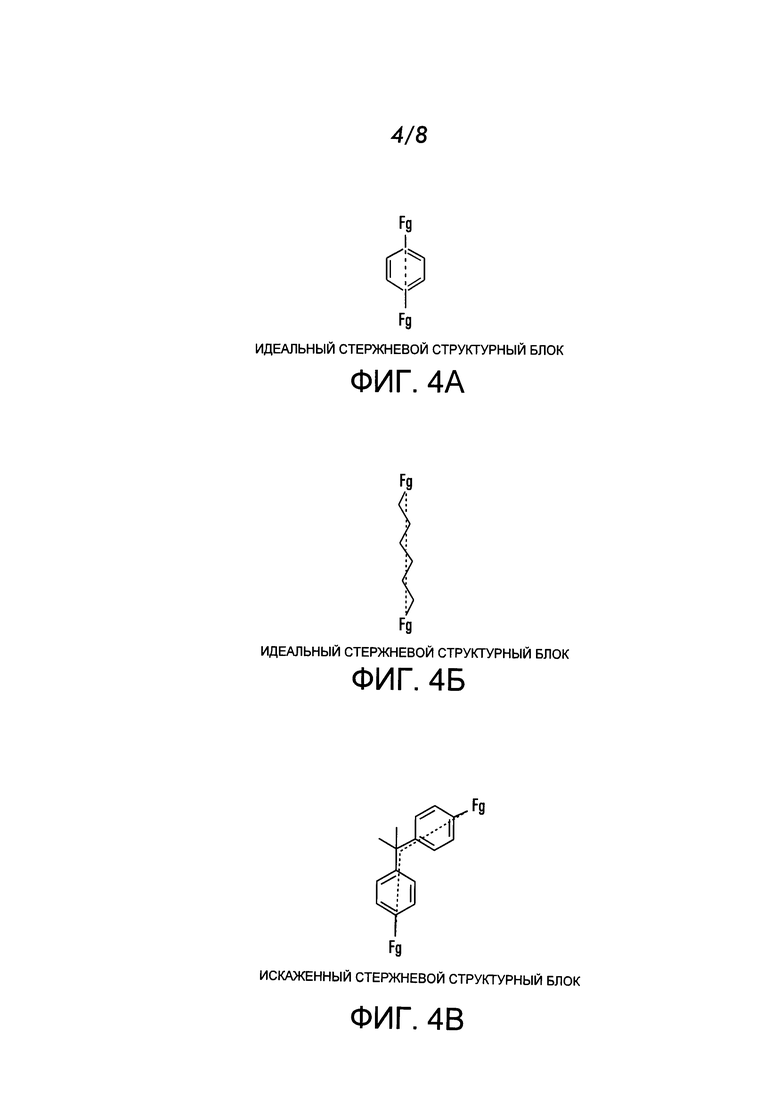

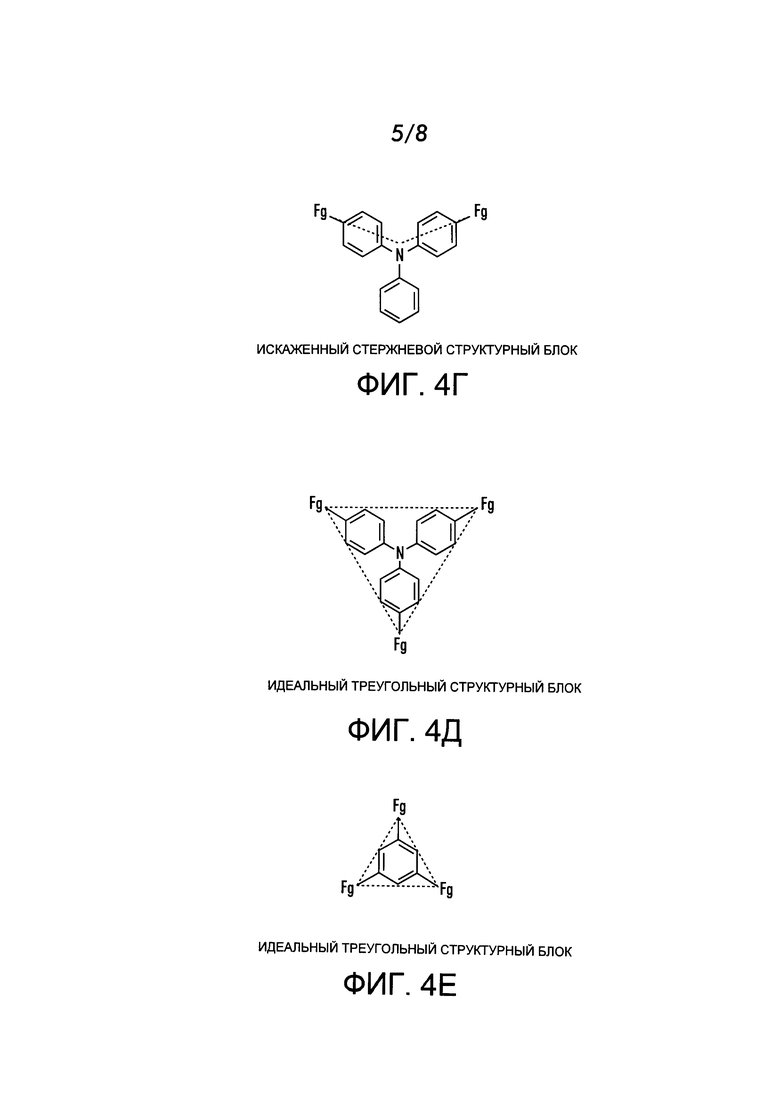

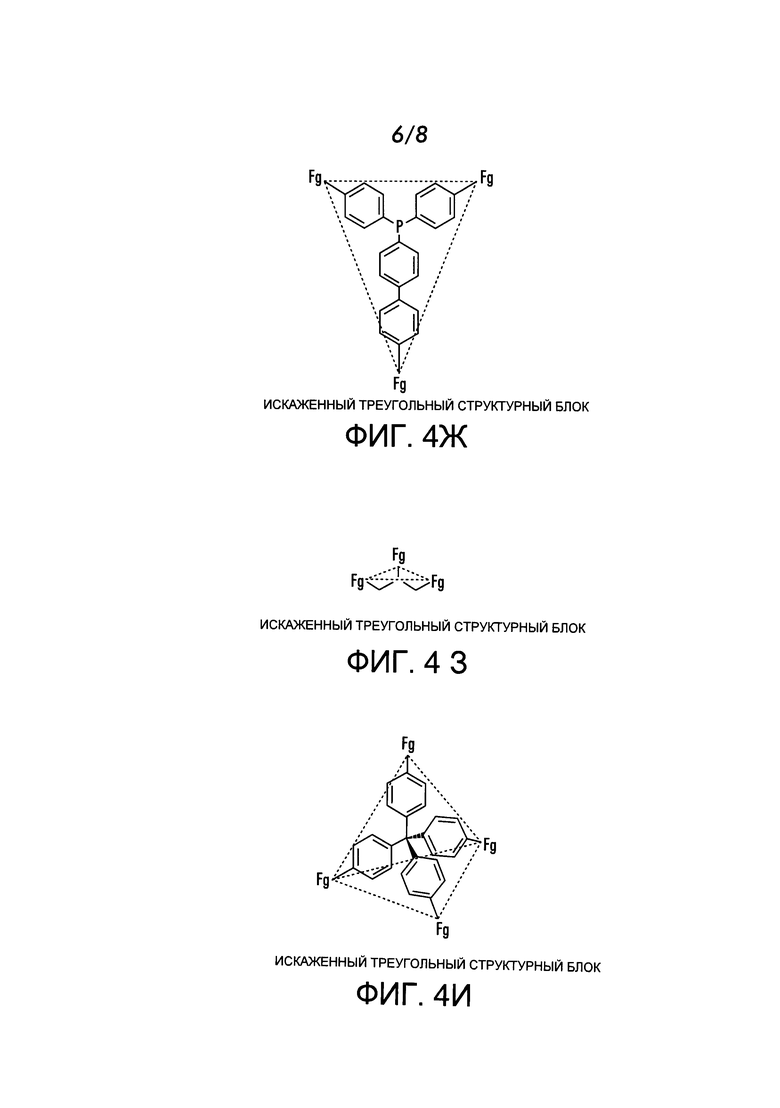

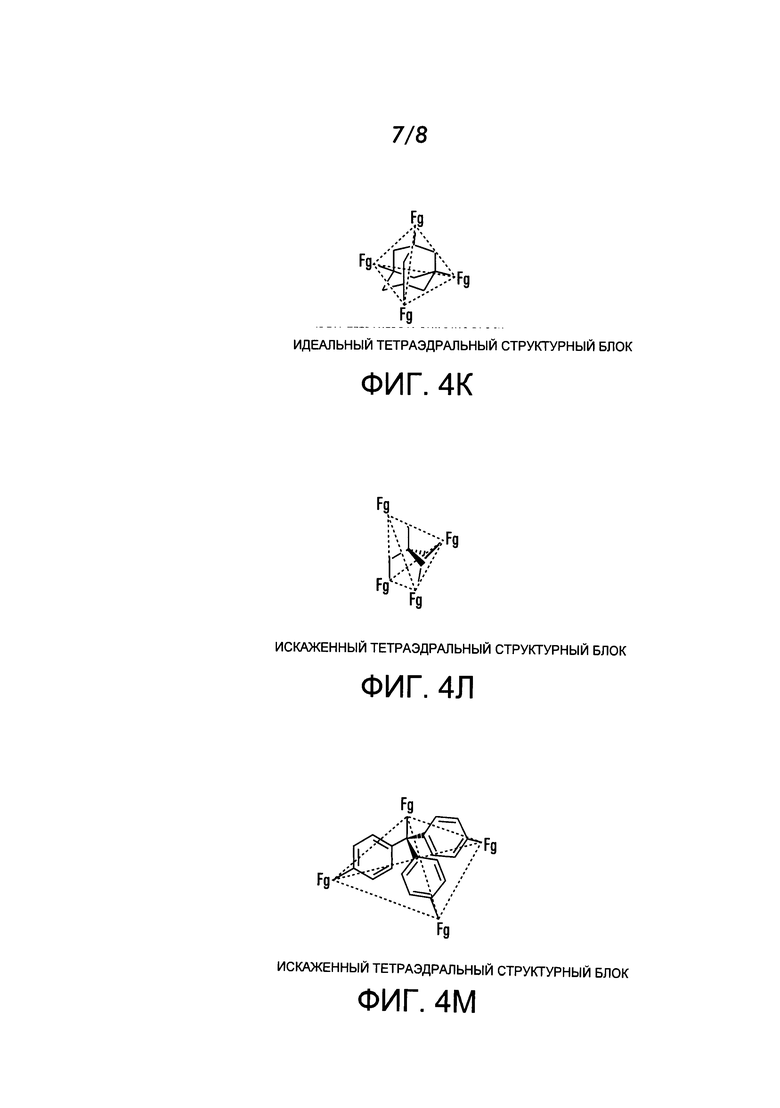

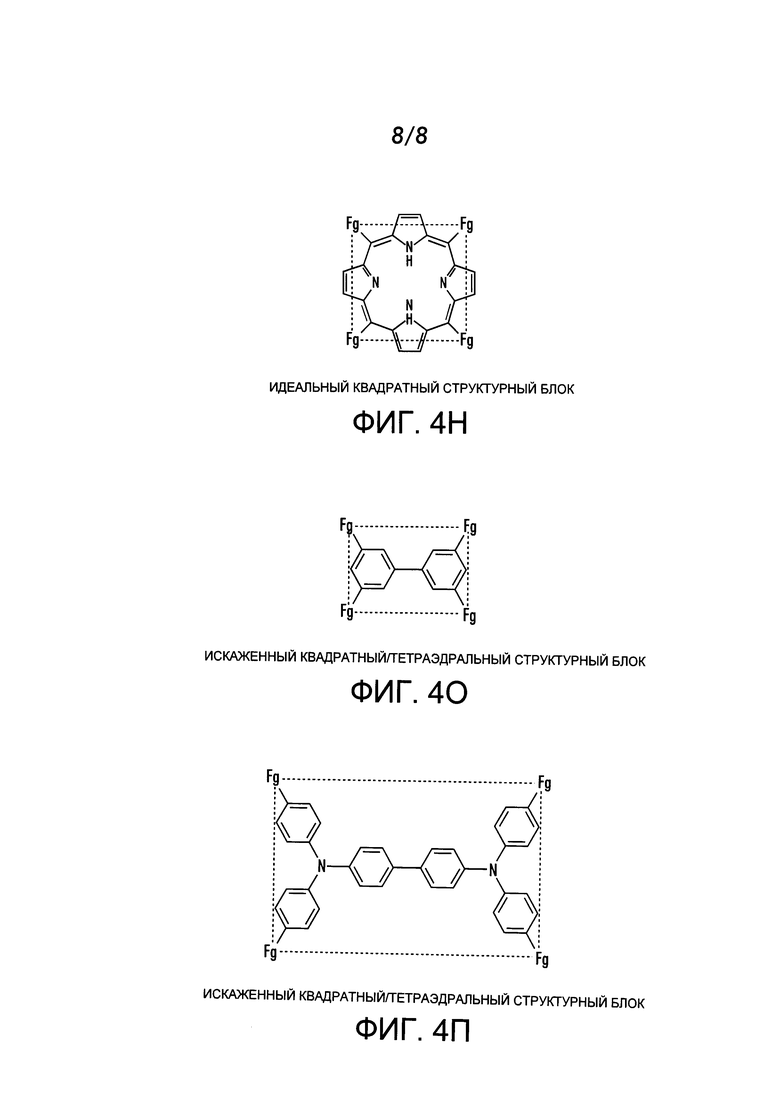

на фиг.4А-П проиллюстрированы примеры структурных блоков с выделенными симметричными элементами.

Подробное описание

Предложенные в настоящем изобретении покрытия обладают устойчивостью к загрязнению, затеканию и просачиванию чернил, таких как закрепляющиеся под действием ультрафиолетового излучения чернила и закрепляющиеся под действием ультрафиолетового излучения с фазовым переходом чернила и твердые чернила (также называемые чернилами с фазовым переходом), и сохраняют эту устойчивость даже после множества циклов очистки/ухода. В настоящем изобретении продемонстрировано, что СОП обладают хорошей сцепляемостью с полиимидом и нержавеющей сталью (материалами лицевой пластины сопла для распыления чернил), обладают высокой термостойкостью и обеспечивают легкое стекание твердых чернил и закрепляющихся под действием ультрафиолетового излучения чернил с поверхности даже после длительных периодов воздействия.

Покрытия, содержащие структурированные органические пленки (СОП) согласно настоящему изобретению, могут наноситься на разнообразные основы, включая нержавеющую сталь и полиимид, разнообразными способами из раствора (распылением, погружением, ракельным ножом) с получением соответствующей толщины, предварительно заданной пользователем. Могут выбираться содержащие СОП покрытия, обладающие сильной сцепляемостью с нержавеющей сталью и полиимидом без необходимости изменения свойств поверхности или использования промоторов. Содержащие СОП покрытия согласно настоящему изобретению являются термостойкими (отсутствие заметных изменений и повреждений через 45 дней после воздействия в течение длительного времени температур >200°С) и им может быть придана несмачиваемость чернилами и способность не сцепляться с чернилами, такими как твердые чернила или закрепляющиеся под действием ультрафиолетового излучения чернила, за счет чего чернила могут легко стекать с поверхности даже после длительных периодов воздействия. Содержащие СОП покрытия обладают устойчивостью к поверхностному износу или повреждению.

Содержащие СОП покрытия могут наноситься на основу, например на сопловую пластину головки для струйной печати. СОП может придавать покрытию дополнительную функциональность, такую как олеофобность или гидрофобность.

Предложенные в изобретении покрытия обладают очень низкой сцепляемостью с чернилами, такими как закрепляющиеся под действием ультрафиолетового излучения чернила и твердые чернила по данным испытаний чернил на стекание, согласно которым капли чернил стекают с лицевой стороне печатающей головки, не оставляя следа. Описанные в изобретения покрытия лицевой стороны головки для струйной печати позволяют с высокой производительностью получать высококачественные цифровые печатные изображения с использованием чернил, таких как закрепляющиеся под действием ультрафиолетового излучения чернила или твердые чернила, которые выбрасываются из печатающей головки, при этом изображения не содержат дефектов печати, возникающих вследствие неправильного распыления капель или недостающих струй из-за затекания чернил на лицевую сторону, как в случае известных покрытий лицевой стороны печатающей головки.

Угол смачивания слоя содержащего СОП покрытия распыляемыми каплями закрепляющихся под действием ультрафиолетового излучения чернил или распыляемыми каплями твердых чернил может составлять от около 140° до около 60° или от около 110° до около 75°, или от около 100° до около 85°. При заполнении печатающей головки чернилами желательно, чтобы чернила оставались внутри распылителя печатающей головки до наступления момента выброса чернил. Обычно чем больше угол смачивания чернилами, тем лучше (выше) внешнее давление (затекания). При большом угле смачивания слоя содержащего СОП покрытия сопловой пластины печатающей головки может уменьшаться смачивающая способность и повышаться качество капель распыляемых чернил, а также устраняться просачивание. Как указано в описании, термин "внешнее давление" является показателем способности дырчатой сопловой пластины предотвращать просачивание чернил из отверстия распылителя при повышении давлении в резервуаре с чернилами. Предложенный в изобретении слой содержащего СОП покрытия, обеспечивающий сочетание низкой сцепляемости и большого угла смачивания у закрепляющихся под действием ультрафиолетового излучения чернил и твердых чернил, способен дополнительно выгодно обеспечивать улучшенное внешнее давление и(или) уменьшение/предотвращение просачивания чернил из распылителя.

Термин "СОП" в целом означает ковалентную органическую структуру (КОС), которая на макроскопическом уровне представляет собой пленку. Выражение "макроскопический уровень" относится к наблюдаемой невооруженным глазом СОП согласно изобретению.

Описанные в изобретении покрытия обладают соответствующими характеристиками стойкости к истиранию, позволяющими применять их в качестве покрытий поверхности печатающей головки во избежание чрезмерного износа при эксплуатации или протирке. В вариантах осуществления покрытия согласно настоящему изобретению представляют собой структурированную органическую пленку (СОП), содержащую множество сегментов, множество линкеров, образующих ковалентную органическую структуру (КОС), и в конкретных вариантах осуществления необязательно СОП, содержащую фторированный сегмент.

Расчет и регулировка содержания фтора в композициях СОП согласно настоящему изобретению является простой задачей и не требует ни синтеза полимеров специального назначения, ни процедур смешивания/диспергирования. Кроме того, композиции СОП согласно настоящему изобретению могут представлять собой композиции СОП, в которых содержащийся в них фтор равномерно диспергирован и структурирован на молекулярном уровне.

Покрытия могут наноситься на печатающую головку, как, например, на лицевую сторону печатающей головки. Для нанесения покрытия(-й) на поверхность печатающей головки может использоваться любой применимый способ. Применимые методы нанесения покрытия включают нанесение покрытия из раствора, распылением, погружением, ракельным ножом и рассмотренные далее методы.

Дырчатая пластина печатающей головки (или фильерная пластина или лицевая пластина печатающей головки) может быть выполнена из любого применимого материала и может иметь любую конфигурацию, применимую в устройстве. В целях облегчения изготовления обычно выбирают фильерные пластины квадратной или прямоугольной формы. Фильерные пластины могут иметь любой применимый состав. В вариантах осуществления дырчатые пластины или фильерные пластины состоят из нержавеющей стали, стали, никеля, меди, алюминия, полиимида, кремния или СОП. Фильерные пластины также могут быть выполнены из нержавеющей стали, выборочно покрытой твердым припоем, таким как золото.

Покрытия могут применяться для печатающей головки любого типа. На фиг.2 проиллюстрирована печатающая головка 200 с нанесенным на нее покрытием согласно настоящему изобретению, которое представляет собой СОП. Печатающая головка 200 имеет основу 202 с преобразователями 204 на одной поверхности и акустическими линзами 206 на противоположной поверхности. На определенном расстоянии от основы 202 находится пластина-регулятор 208 уровня жидкости. Покрытие 210 согласно настоящему изобретению наносят вдоль пластины 208. Содержащие СОП покрытия могут иметь толщину от около 10 нм до около 100 мкм, как, например, от около 50 нм до около 20 мкм или от около 100 нм до около 10 мкм.

Основа 202 и пластина-регулятор 208 уровня жидкости образуют канал, в котором находится движущаяся жидкость 212. Пластина-регулятор 208 уровня жидкости содержит матрицу 214 отверстий 216. Преобразователи 204, акустические линзы 206 и отверстия 216 расположены на одной оси, в результате чего акустическая волна, создаваемая одним преобразователем 204, фокусируется его соосными акустическими линзами 206 приблизительно на свободной поверхности 218 жидкости 212 в соосном отверстии 216. При обеспечении достаточной мощности поверхность 218 испускает каплю.

На фиг.3 проиллюстрирован другой вариант осуществления печатающей головки 300 с нанесенным на нее покрытием согласно настоящему изобретению. Как показано на фиг.3, печатающая головка 300 для струйной печати с дозированием чернил имеет корпус 302, который содержит одну или несколько напорных камер 304 для чернил, которые соединены или сообщаются с одним или несколькими источниками 306 чернил. Печатающая головка 300 для струйной печати имеет одно или несколько средств выброса чернил, таких как отверстия или распылители/патрубки 308. Типичное струйное печатающее устройство имеет множество напорных камер 304 для чернил, каждая из которых соединена с одним или несколькими распылителями/патрубками 308. Для простоты на фиг.3 проиллюстрирован один патрубок 308. Каждый распылитель/патрубок 308 соединен или сообщается с камерой 304 для чернил посредством канала для чернил, обозначенного стрелками 310. Во время формирования капель чернила проходят через распылитель/патрубок 308. Капли чернил перемещаются по траектории 310 из распылителей/патрубков 308 в направлении запечатываемого материала (не показан), который отстоит на определенное расстояние от распылителей/патрубков 308. Распылители/патрубки 308 могут быть выполнены в фильерной пластине или лицевой пластине 312 печатающей головки, помещающейся в корпусе 302, с выходной стороны печатающей головки 300 для струйной печати. Покрытие 314 согласно настоящему изобретению наносят вдоль фильерной пластины 312.

Печатающая головка может иметь лицевую сторону с нанесенным на нее покрытием с низкой сцепляемостью, представляющим собой структурированную органическую пленку (СОП), содержащую множество сегментов, множество линкеров, образующих ковалентную органическую структуру (КОС), при этом угол смачивания покрытия распыляемыми каплями чернил, таких как закрепляющиеся под действием ультрафиолетового излучения чернила или твердые чернила, составляет от около 140° до около 60°, в конкретных вариантах осуществления превышает около 110° или превышает около 75°. Обычно чем больше угол смачивания чернилами, тем выше внешнее давление. Как указано выше, внешнее давление является показателем способности дырчатой пластины предотвращать просачивание чернил из распылителя при повышении давления в резервуаре для чернил. В вариантах осуществления покрытия согласно настоящему изобретению обеспечивают сочетание низкой сцепляемости и большого угла смачивания у чернил, таких как закрепляющиеся под действием ультрафиолетового излучения чернила и твердые чернила, что выгодно сказывается на внешнем давлении.

Описанное в изобретении покрытие представляет собой СОП, содержащую множество сегментов, множество линкеров, образующих ковалентную органическую структуру (КОС), такую как "стойкая к действию растворителей" СОП, СОП с перемычками, композитную СОП и(или) СОП с периодической структурой. Термин "стойкая к действию растворителей" означает преимущественное отсутствие (1) вымывания атомов и(или) молекул, которые входили в состав СОП и(или) композиции СОП (такой как композитная СОП), и(или) (2) разделения фаз молекул, которые входили в состав СОП и(или) композиции СОП (такой как композитная СОП), в результате чего повышается восприимчивость слоя, в который входит СОП, к растрескиванию под действием растворителя/напряжения или разложения. Термин "преимущественное отсутствие" означает вымывание менее около 0,5% атомов и(или) молекул СОП после непрерывного воздействия на содержащий СОП элемент формирования изображения (или слой элемента формирования изображения на основе СОП) или его погружения в жидкий проявитель или растворитель (водную жидкость-носитель или органическую жидкость-носитель, такую как изопарафиновые углеводороды, например, изопар) в течение около 24 часов или более (как, например, около 48 часов или около 72 часов), или вымывание менее около 0,01% атомов и(или) молекул СОП после воздействия на содержащий СОП элемент формирования изображения (или слой элемента формирования изображения на основе СОП) или его погружения в жидкий проявитель или растворитель в течение около 24 часов или более (как, например, около 48 часов или около 72 часов).

Термин "органическая жидкость-носитель" означает, например, органические жидкости или растворители, применяемые в жидких проявителях и(или) чернилах.

СОП согласно настоящему изобретению на макроскопическом уровне может представлять собой преимущественно не содержащую микроотверстий СОП или не содержащую микроотверстий СОП с непрерывными ковалентными органическими структурами, которые могут иметь протяженность больших масштабов.

"Преимущественно не содержащая микроотверстий СОП" или "не содержащая микроотверстий СОП" может быть получена из реакционной смеси, которую наносят на поверхность нижележащей основы. Термин "преимущественно не содержащая микроотверстий СОП" означает СОП, в которой на квадратный сантиметр преимущественно отсутствуют микроотверстия, поры или интервалы, превышающие расстояние между остовами двух соседних сегментов; или в которой на квадратный сантиметр имеется менее 10 микроотверстий, пор или интервалов, диаметр которых превышает около 250 нанометров. Термин "не содержащая микроотверстий СОП" означает СОП, в которой на квадратный микрон отсутствуют микроотверстия, поры или интервалы, превышающие расстояние между остовами двух соседних сегментов, или в которой на квадратный микрон отсутствуют микроотверстия, поры или интервалы, диаметр которых превышает около 500 ангстрем.

СОП согласно настоящему изобретению содержат молекулярные структурные блоки, имеющие сегменты (S) и функциональные группы (Fg).

Симметрия молекулярного структурного блока зависит от расположения функциональных групп (Fgs) по окружности сегментов молекулярного структурного блока.

Применение симметричных структурных блоков является практичным по двум причинам: (1) улучшается прогнозирование структурирования молекулярных структурных блоков, поскольку компоновка правильных фигур является более изученным процессом в ретикулярной химии, и (2) облегчается завершенная реакция между молекулярными структурными блоками за счет меньшего числа возможных ошибочных конфигураций/ориентации симметричных структурных блоков, которые способны вызывать множество дефектов компоновки внутри СОП.

На фиг.4А-П проиллюстрированы примеры структурных блоков с выделенными симметричными элементами. Такие симметричные элементы имеются у структурных блоков, которые могут использоваться в настоящем изобретении.

Неограничивающие примеры молекулярных объектов различных классов, которые могут служить молекулярными структурными блоками для СОП согласно настоящему изобретению, включают структурные блоки, содержащие углеродный или кремниевый атомный остов; структурные блоки, содержащие алкоксильные остовы; структурные блоки, содержащие азотный или фосфорный атомный остов; структурные блоки, содержащие арильные остовы; структурные блоки, содержащие карбонатные остовы; структурные блоки, содержащие карбоциклический, карбобициклический или карботрициклический остов; и структурные блоки, содержащие олиготиофеновый остов.

Функциональные группы являются реакционно-способными химическими составляющими молекулярных структурных блоков, которые участвуют в химической реакции компоновки сегментов в процессе формирования СОП. Неограничивающие примеры функциональных групп включают галогены, спирты, простые эфиры, кетоны, карбоновые кислоты, сложные эфиры, карбонаты, амины, амиды, имины, мочевины, альдегиды, изоцианаты, тозилаты, алкены, алкины и т.п.

Сегмент является частью молекулярного структурного блока, на которую опираются функциональные группы и которая содержит все атомы, не связанные с функциональными группами. Кроме того, состав сегмента молекулярного структурного блока остается неизменным после образования СОП.

Сегмент СОП может содержать по меньшей мере один атом какого-либо элемента за исключением углерода, например по меньшей мере один атом, выбранный из группы, включающей водород, кислород, азот, кремний, фосфор, селен, фтор, бор и серу.

Линкер является химической составляющей, которая образуется в СОП после химической реакции между функциональными группами, содержащимися в молекулярных структурных блоках, и(или) перемычкой.

Линкер может представлять собой ковалентную связь, отдельный атом или группу ковалентно связанных атомов. Линкерами могут являться хорошо известные химические группы, такие как, например, сложные эфиры, кетоны. амиды, имины, простые эфиры, уретаны, карбонаты и т.п. или их производные.

СОП имеют любое применимое соотношение геометрических размеров. Например, СОП могут иметь соотношения геометрических размеров свыше около 30:1 или свыше около 100:1. Соотношением геометрических размеров СОП является соотношение ее средней ширины или диаметра (следующего после толщины наибольшего размера) и ее средней толщины (наименьшего размера). Наибольшим размером является СОП ее длина, которая не учитывается при вычислении соотношения геометрических размеров СОП.

КОС обладают характерными свойствами, такими как высокая термостойкость (обычно выше 400°С в атмосферных условиях), слабая растворимость в органических растворителях (химическая стабильность) и пористость (способность к обратимому поглощению гостевых молекул). СОП также могут обладать этими характерными свойствами.

Дополнительная функциональность отражает свойство, которое не присуще обычным КОС и может быть получено путем выбора молекулярных структурных блоков, молекулярные составы которых обеспечивают дополнительную функциональность у получаемых СОП.

Термин "прогнозируемое свойство" молекулярного структурного блока означает известное свойство определенных молекулярных составов или свойство, которое может быть надлежащим образом обнаружено специалистом в данной области техники после изучения молекулярного состава сегмента. Термины "прогнозируемое свойство" и "дополнительная функциональность" означают одно и то же общее свойство (гидрофобность, электроактивность и т.д.), но "прогнозируемое свойство" используется применительно к молекулярному структурному блоку, а "дополнительная функциональность" применительно к СОП.

Гидрофобность (сверхгидрофобность), гидрофильность, липофобность (сверхлипофобность), липофильность, фотохромия и(или) электроактивность (проводящие свойства, полупроводящие свойства, перенос носителей заряда) СОП являются некоторыми примерами свойств, которые могут отражать "дополнительную функциональность" СОП.

Термин гидрофобный (сверхгидрофобный) означает способность отталкивать воду или другие поляризованные частицы. Гидрофобными являются вещества, которые имеют углы смачивания водой более 90°, измеренные с помощью гониометра или аналогичного прибора. Высокая гидрофобность соответствует углам смачивания водой от около 130° до около 180°. Сверхгидрофобность соответствует углам смачивания водой свыше около 150°.

О сверхгидрофобности можно говорить, когда капля воды образует определенный угол скольжения с поверхностью, такой как от около 1° до менее около 30° или угол скольжения менее около 10°.

Термин гидрофильный означает способность или поверхность, способную притягивать, всасывать или впитывать воду или другие поляризованные частицы.

Термин липофобный (олеофобный) означает способность отталкивать масло или другие неполяризованные частицы, такие как алканы, жиры и парафины. Липофобные вещества имеют углы смачивания маслом более 90°, измеренные с помощью гониометра или аналогичного устройства. Термин олеофобный означает смачиваемость поверхности, которая имеет угол смачивания закрепляющимися под действием ультрафиолетового излучения чернилами, твердыми чернилами, гексадеканом, додеканом, углеводородами и т.д. около 55° или более. О высокой олеофобности говорят, когда капля жидкости на углеводородной основе образует с поверхностью большой угол смачивания, такой как от около 130° или от около 135° до около 170°. О сверхолеофобности говорят, когда капля жидкости на углеводородной основе образует с поверхностью большой угол смачивания, такой как более 150°.

О сверхолеофобности также говорят, когда капля жидкости на углеводородной основе образует с поверхностью угол скольжения от около 1° до менее около 30° или менее около 10°.

Термин липофильный (олеофильный) означает способность притягивать масло или другие неполяризованные частицы, такие как алканы, жиры и парафины, или относится к поверхности, которая легко смачивается такими частицами. Липофильные вещества обычно отличаются тем, что имеют угол смачивания маслом от небольшого до нулевого.

СОП с дополнительной гидрофобной функциональностью может быть получена путем использования молекулярных структурных блоков, обладающих прогнозируемой гидрофобностью и(или) имеющих шероховатую, рельефную или пористую поверхность в субмикронном или микронном масштабе.

Молекулярные структурные блоки, содержащие высокофторированные сегменты, обладают прогнозируемой гидрофобностью, и из них могут быть получены СОП с дополнительной гидрофобной функциональностью. Высокофторированными сегментами являются сегменты, у которых число атомов фтора, содержащихся в сегменте(-ах), деленное на число атомов водорода, содержащихся в сегменте(-ах), превышает единицу. Из фторированных сегментов, не являющихся высокофторированными сегментами, также могут быть получены СОП с дополнительной гидрофобной функциональностью.

Фторированные СОП могут быть получены из разновидностей любого из молекулярных структурных блоков, сегментов и(или) линкеров, у которых один или несколько атомов водорода в молекулярных структурных блоках замещены фтором. Упомянутые фторированные сегменты могут содержать, например, тетрафторгидрохинон, гидрат перфторадипиновой кислоты, 4,4'-(гексафторизопропилиден)дифталевый ангидрид, 4,4'-(гексафторизопропилиден) дифенол и т.п.

СОП, имеющие шероховатую, рельефную или пористую поверхность в субмикронном или микронном масштабе, также могут обладать гидрофобностью. Шероховатая, рельефная или пористая поверхность СОП может быть получена за счет функциональных групп со свободными связями, присутствующих на поверхности пленки или за счет структуры СОП. Тип структуры и степень структурирования зависит от геометрии молекулярных структурных блоков и эффективности химических связей. Размер элемента, обеспечивающий шероховатость или рельефность поверхности, составляет от около 100 нм до около 10 мкм, например от около 500 нм до около 5 мкм.

СОП с гидрофильной дополнительной функциональностью могут быть получены путем использования молекулярных структурных блоков, обладающих прогнозируемой гидрофильностью и(или) содержащих полярные связующие группы.

Молекулярные структурные блоки, содержащие сегменты, имеющие полярные заместители, обладают прогнозируемой гидрофильностью, и из них могут быть получены СОП с гидрофильной дополнительной функциональностью. Термин полярные заместители означает заместители, которые способны образовывать водородные связи с водой и включают гидроксильную, амино, аммониевую и карбонильную группу (кетон, карбоновую кислоту, сложный эфир, амид, карбонат, мочевину).

СОП с дополнительной электроактивной функциональностью могут быть получены путем использования молекулярных структурных блоков, обладающих прогнозируемой электроактивностью и(или) являющихся электроактивными в результате компоновки конъюгированных сегментов и линкеров. Далее будут описаны молекулярные структурные блоки с прогнозируемой способностью к дырочному переносу, прогнозируемой способностью к электронному переносу и прогнозируемыми полупроводящими свойствами.

Способ изготовления СОП для включения в покрытия, таких как стойкие к действию растворителей СОП, обычно включает ряд операций или стадий, которые могут выполняться в любой применимой последовательности и с возможностью выполнения двух или более операций одновременно или в непосредственной близости по времени.

Способ изготовления структурированной органической пленки, включающий:

(а) получение содержащей жидкость реакционной смеси, в которую входит множество молекулярных структурных блоков, каждый из которых содержит сегмент и несколько функциональных групп, и первичная СОП,

(б) нанесение реакционной смеси в виде сырой пленки,

(в) преобразования сырой пленки, содержащей молекулярные структурные блоки, в сухую пленку, представляющую собой СОП, содержащую множество сегментов и множество линкеров, образующих ковалентную органическую структуру, при этом на макроскопическом уровне ковалентная органическая структура представляет собой пленку,

(г) необязательно отделение СОП от основы покрытия с целью получения самостоятельной СОП,

(д) необязательно формирование рулона из самостоятельной СОП,

(е) необязательно резку СОП и сшивание из нее ленты, и

(ж) необязательно выполнение описанного способа(-ов) получения СОП с использованием СОП (которая была получена путем выполнения описанного способа(-ов) получения СОП) в качестве основы для последующего способа(-ов) получения СОП.

Реакционная смесь содержит множество молекулярных структурных блоков, которые растворены, суспендированы или смешаны в жидкости. Множество молекулярных структурных блоков могут относиться к одному типу или к двум или более типам. Если один или несколько из молекулярных структурных блоков представляет собой жидкость, использование дополнительной жидкости является необязательным. В реакционную смесь необязательно могут добавляться катализаторы, чтобы способствовать получению первичной СОП и(или) изменению кинетики получения СОП на описанной выше стадии (в).

Компоненты реакционной смеси (молекулярные структурные блоки, необязательно жидкость, необязательно катализаторы и необязательно добавки) соединяют в сосуде. Реакционная смесь также может перемешиваться, взбалтываться, измельчаться и т.п., чтобы обеспечить равномерное распределение компонентов состава до нанесения реакционной смеси в виде сырой пленки.

Реакционная смесь должна обладать вязкостью для удержания нанесенного сырого слоя. Вязкость реакционной смеси составляет от около 10 до около 50000 сПз, например, от около 25 до около 25000 сПз или от около 50 до около 1000 сПз.

Концентрация молекулярных структурных блоков и перемычек в реакционной смеси определяется как общий вес молекулярных структурных блоков и необязательно перемычек и катализаторов, деленный на общий вес реакционной смеси. Концентрация структурных блоков может составлять от около 3 до 100%, например от около 5 до около 50% или от около 15 до около 40%.

Жидкости, используемые в реакционной смеси, могут представлять собой чистые жидкости, такие как растворители и(или) смеси растворителей. Жидкости используются для растворения или суспендирования молекулярных структурных блоков и катализаторов/модификаторов в реакционной смеси. Выбор жидкости обычно делается с учетом уравновешивания растворимости/дисперсии молекулярных структурных блоков и конкретной концентрации структурных блоков, вязкости реакционной смеси и температуры кипения жидкости, которая влияет на преобразование сырого слоя в сухую СОП. Применимые жидкости могут иметь температуру кипения от около 30 до около 300°С, такую как от около 65°С до около 250°С или от около 100°С до около 180°С.

Жидкости могут содержать различные классы молекул, таких как алканы; смешанные алканы; разветвленные алканы; ароматические соединения; простые эфиры; циклические простые эфиры; сложные эфиры; кетоны; циклические кетоны; амины; амиды; спирты; нитрилы; галогенированные ароматические соединения; галогенированные алканы; и воду.

В реакционной смеси может необязательно присутствовать катализатор для облегчения преобразования сырого слоя в сухую СОП. Выбор и использование необязательного катализатора зависит от функциональных групп молекулярных структурных блоков. Типичная концентрация катализатора составляет от около 0,01% до около 25%, например от около 0,1% до около 5% концентрации молекулярных структурных блоков в реакционной смеси. Катализатор необязательно может присутствовать в окончательной композиции СОП.

В реакционной смеси и сыром слое необязательно могут присутствовать добавки или вспомогательные компоненты, такие как присадки. Такие добавки или вспомогательные компоненты также могут включаться в сухую СОП. Термины "добавка" или "вспомогательный компонент" означают, например, атомы или молекулы, не связанные ковалентными связями в СОП, а беспорядочно распределенные в композиции. Такие добавки могут использоваться для изменения физических свойств СОП, таких как электрические свойства (проводимость, полупроводящие свойства, электронный перенос, дырочный перенос), поверхностная энергия (гидрофобность, гидрофильность), прочность на разрыв и теплопроводность; такие добавки могут содержать эластификаторы, армирующие волокна, смазки, антистатики, связующие вещества, смачиватели, антивуаленты, ингибиторы горения, стабилизаторы ультрафиолетового излучения, ингибиторы окисления, биоциды, красители, пигменты, отдушки, дезодораторы, инициаторы образования зародышей и т.п.

В вариантах осуществления СОП может дополнительно содержать молекулы с переносом дырок или акцепторы электронов в качестве вспомогательного компонента, при этом такие молекулы переноса носителей заряда включают, например, материал с переносом электронных дырок, выбранный из соединений, в главной или боковой цепи которых содержится полициклическое ароматическое кольцо, таких как антрацен, пирен, фенантрен, коронен и т.п., или азотсодержащее кольцо, таких как индол, карбазол, оксазол, изоксазол, тиазол, имидазол, пиразол, оксадиазол, пиразолин, тиадиазол, триазол и гидразон. Типичные материалы с переносом электронных дырок включают электронодонорные соединения, такие как карбазол; N-этилкарбазол; N-изопропилкарбазол; N-фенилкарбазол; тетрафенилпирен; 1-метилпирен; перилен; хризен; антрацен; тетрафен; 2-фенилнафталин; азопирен; 1-этилпирен; ацетилпирен; 2,3-бензохризен; 2,4-бензопирен; 1,4-бромпирен; поли(N-винилкарбазол); поли(винилпирен); поли(винилтетрафен); поли(винилтетрацен) и поли(винилперилен). Применимые материала с электронным переносом включают акцепторы электронов, такие как 2,4,7-тринитро-9-флуоренон; 2,4,5,7-тетранитрофлуоренон; динитроантрацен; динитроакриден; тетрацианопирен; динитроантрахинон; и бутилкарбонилфлуоренмалононитрил (смотри патент US 4921769). Молекулы с переносом дырок или акцепторы электронов, когда они присутствуют, могут содержаться в композитной СОП в любом желаемом или эффективном количестве, таком как от около 0,25% до около 50% по весу СОП или от около 1% до около 20% по весу СОП.

В вариантах осуществления СОП может дополнительно содержать биоциды в качестве вспомогательного компонента. Биоциды могут содержаться в количестве от около 0,1 до около 1,0% по весу СОП.

В вариантах осуществления СОП может дополнительно содержать малые молекулы органического вещества в качестве вспомогательного компонента; такие малые молекулы органического вещества включают молекулы, рассмотренные выше применительно к первому и второму растворителям. Малые молекулы органического вещества, когда они присутствуют, могут содержаться в СОП в любом желаемом или эффективном количестве, таком как от около 0,25% до около 50% по весу СОП или от около 1% до около 10% по весу СОП.

В композиции могут по отдельности или в сочетании содержаться вспомогательные компоненты или добавки, когда они присутствуют, в любом желаемом или эффективном количестве, таком как от около 1% до около 50% по весу композиции или от около 1% до около 20% по весу композиции.

Свойства СОП могут быть изменены с помощью вспомогательных компонентов (присадок и добавок, таких как молекулы с переносом дырок (mTBD), полимеров (полистирола), наночастиц (фуллерена С60), малых молекул органического вещества (бифенила), частиц металла (микропорошка меди) и акцепторов электронов (хинона)) с целью получения композитных структурированных органических пленок. Реакционная смесь в виде сырой пленки может наноситься на разнообразные основы, такие как лицевая сторона печатающей головки с использованием ряда методов осаждения жидкостей. В качестве альтернативы, может быть получено покрытие, содержащее СОП, которое затем наносится на лицевую сторону печатающей головки.

Основы включают, например, полимеры, бумагу, металлы и металлические сплавы, элементы групп III-VI периодической таблицы в легированной и нелегированной формах, окиси металлов, халькогениды металлов и предварительно полученные СОП или СОП с перемычками. Примеры полимерной пленочной основы включают сложные полиэфиры, полиолефины, поликарбонаты, полистиролы, поливинилхлорид, его блок-сополимеры и статистические сополимеры и т.п. Примеры металлических поверхностей включают металлизированные полимеры, металлическую фольгу, металлические пластины; основы из смешанных материалов, такие как металлы, структурированные или нанесенные на полимерную, полупроводниковую, металлооксидную или стеклянную основу. Примеры основ, состоящих из легированных или нелегированных элементов групп III-VI периодической таблицы, включают алюминий, кремний, кремний легированный донорной примесью фосфора, кремний, легированный акцепторной примесью бора, олово, арсенид галлия, свинец, фосфид галлия и индия и индий. Примеры окисей металлов включают двуокись кремния, двуокись титана, окись индия и олова, двуокись олова, двуокись селена и окись алюминия. Примеры халькогенидов металлов включают сульфид кадмия, теллурид кадмия и цинк селенид. Кроме того, подразумевается, что в число поверхностей, которые могут быть покрыты реакционной смесью, входят химически обработанные или модифицированные механическим путем формы перечисленных основ.

В вариантах осуществления основа может состоять, например, из кремния, стеклянной пластины, пластмассовой пленки или листового материала. В случае конструктивно гибких устройств может использоваться основа из пластмассы, такая как листы из сложного полиэфира, поликарбоната, полиимида и т.п. Толщина основы может составлять от около 10 микрометров до более 10 миллиметров, например от около 50 до около 100 микрометров, в особенности, в случае гибкой основы из пластмассы, и от около 1 до около 10 миллиметров в случае жесткой основы, такой как стекло или кремний.

Реакционная смесь может наноситься на основу с использованием ряда методов осаждения жидкостей, включая, например, нанесение покрытия центрифугированием, нанесение покрытия ракельным ножом, нанесение покрытия на ленту, нанесение покрытия погружением, нанесение покрытия из воронки методом полива, нанесение покрытия с удалением излишков с помощью планки, трафаретная печать, струйная печать, нанесение покрытия распылением, тиснение и т.п. Толщина сырого слоя может составлять от около 10 нм до около 5 мм, например от около 100 нм до около 1 мм или от около 1 мкм до около 500 мкм.

После выполнения описанной стадии (б) могут использоваться необязательные перемычки и(или) вспомогательные компоненты.

Перемычки и(или) вспомогательные компоненты могут наноситься на сформированный сырой слой равномерно или неравномерно, включая различные узоры, при этом концентрация или плотность перемычки(-ек) и(или) вспомогательного компонента снижена в определенных областях с целью формирования на сыром слое узора из чередующихся полос заданной ширины с высокой и низкой концентраций перемычки(-ек) и(или) вспомогательного компонента. Термин "преобразование" относится к любому применимому способу, способствующему реакции молекулярных структурных блоков и(или) первичной СОП, такой как химическая реакция функциональных групп структурных блоков и(или) первичной СОП. В случае, когда необходимо удалить жидкость, чтобы получить сухую пленку, "преобразование" также относится к удалению жидкости. Реакция молекулярных структурных блоков и(или) первичной СОП и удаление жидкости могут происходить последовательно или одновременно. Термин "сухая СОП" означает преимущественно сухую СОП или с содержанием жидкости менее около 5% по весу СОП или с содержанием жидкости менее 2% по весу СОП.

Преобразование сырого слоя для получения сухой СОП может осуществляться любым применимым методом. Преобразование сырого слоя для получения сухой СОП обычно предусматривает термическую обработку, включая, например, сушку в печи, сушку инфракрасным излучением (ИК) и т.п. при температурах от 40 до 350°С, от 60 до 200°С и от 85 до 160°С. Общая продолжительность нагрева может составлять от около 4 секунд до около 24 часов, например от 1 минуты до 120 минут.

Молекулярный размер вспомогательного компонента может быть выбран таким образом, чтобы во время преобразования сырого слоя с целью получения сухой СОП вспомогательный компонент захватывался структурой СОП, в результате чего захваченный вспомогательный компонент не будет вымываться из СОП под действием жидкого тонера или растворителя.

ИК-преобразование сырого слоя в пленку с КОС может достигаться с использованием ИК нагревательного модуля, установленного на ленточном транспортере. Могут использоваться ИК-излучатели различных типов, такие как углеродные ИК-излучатели или коротковолновые ИК-излучатели (производства компании Heraerus). Дополнительная информация о примерах углеродных ИК-излучателей или коротковолновых ИК-излучателей приведена в следующей далее таблице 1.

Самостоятельные СОП могут быть получены при нанесении сырого слоя на соответствующую основу с низкой сцепляемостью. Самостоятельная СОП или СОП на гибкой основе необязательно может быть свернута в рулон. СОП может быть свернута в рулон для хранения, транспортировки и разнообразных других целей. Начальную кривизну рулона выбирают таким образом, чтобы СОП не деформировалась или трескалась в процессе свертывания в рулон.

Способ резки и сшивания СОП аналогичен способу, описанному в патенте US 5455136, выданном 3 октября 1995 г (на полимерные пленки). Лента из СОП может быть изготовлена из однослойной СОП, многослойной СОП или листа СОП, отрезанного от полотна. Такие листы могут иметь прямоугольную форму или любую конкретную форму по желанию. Все стороны СОП могут иметь одинаковую длину, или одна пара параллельных сторон может быть длиннее, чем другая пара параллельных сторон. СОП могут придаваться формы, например, ленты путем соединения внахлест противоположных пограничных концевых участков листа СОП. В месте соединения на перекрывающих друг друга пограничных концевых участках обычно образуется шов. Соединение может осуществляться любыми применимыми средствами. Типичные методы соединения включают, например, сварку (в том числе ультразвуковую), склеивание, скрепление лентой, термическое закрепление под давлением и т.п.

СОП может использоваться в качестве основы в процессе формирования СОП с целью получения многослойной структурированной органической пленки. Слои многослойной СОП могут быть химически связаны или находиться в физическом контакте. Химически связанные многослойные СОП формируются, когда функциональные группы, присутствующие на поверхности основы из СОП способны вступать в реакцию с молекулярными структурными блоками, присутствующими в нанесенном сыром слое, используемом для формирования второго слоя структурированной органической пленки. Находящиеся в физическом контакте слои многослойной СОП могут быть химически не связаны друг с другом.

Основа из СОП может быть необязательно химически обработана до нанесения сырого слоя, чтобы способствовать или содействовать химическому присоединению второго слоя СОП с целью формирования многослойной структурированной органической пленки.

В качестве альтернативы, основа из СОП может быть необязательно химически обработана до нанесения сырого слоя, чтобы предотвратить химическое присоединение второго слоя СОП (сглаживание переходов между поверхностями) с целью формирования физического контакта слоев многослойной СОП.

Для получения многослойной СОП с физически контактирующими слоями также могут использоваться другие способы, такие как наслаивание двух или более СОП.

СОП может иметь микроскопическую структурированную систему сегментов. Термин "структурированный" означает последовательность, в которой сегменты связаны друг с другом, например, когда сегмент А соединен только с сегментом В и, наоборот, сегмент В соединен только с сегментом А. Минимальной необходимой степенью структурирования является та степень, которая требуется для формирования пленки описанным в изобретении способом и которая может быть выражена в количественной форме как образование около 20% или более заданных связующих групп или около 40% или более заданных связующих групп; номинальной степенью структурирования в настоящем изобретении является формирование около 60% заданных связующих групп, например около 100% заданных связующих групп.

Пример 1

Стадия (а)

Получение содержащей реакционную смесь жидкости

Смешали следующее: N,N,N',N'-тетракис-[(4-гидрохуметил)фенил]-бифенил-4,4'-диаминовый структурный блок (2,64 г), N,N'-бис-(3-гидрохуфенил)-N,N'-дифенил-бифенил-4,4'-диаминовый структурный блок (3,73 г), добавку Cymel 303 (67 мг), добавку Silclean 3700 (264 мг), катализаторы Nacure 5225 (132 мг) и Dowanol (18,48 г). Смесь встряхивали и нагревали до 55°С в течение 60 минут. После охлаждения до комнатной температуры раствор профильтровали через 5-микронную мембрану из ПТФЭ.

Стадия (б)

Нанесение реакционной смеси в виде сырой пленки

Реакционную смесь нанесли на основу (листы полиимида или нержавеющей стали) с помощью устройства для нанесения покрытия методом мазка с постоянной скоростью, оснащенного планкой с зазором 2 мил.

Стадия (в)

Преобразование сырой пленки в сухую СОП

Основу (листы полиимида и нержавеющей стали) сырого слоя быстро перенесли в печь с активной вентиляцией, предварительно нагретую до 155°С, и нагревали в течение 40 минут с целью получения желаемой СОП.

Пример 2

Стадия (а) Получение содержащей реакционную смесь жидкости

Смешали следующее: октафтор-1,6-гександиоловый [сегмент=октафтор-1,6-гексил; функциональная группа = гидроксил (-ОН)] структурный блок (0,43 г, 1,65 ммоль), второй N4,N4,N4',N4'-тетракис(4-(метоксиметил)фенил)бифенил-4,4'-диаминовый [сегмент = N4,N4,N4',N4'-тетра-р-толилбифенил-4,4'-диамин; функциональная группа = простой метоксиэфир (-СН3)] структурный блок (0,55 г, 0,82 ммоль), кислотный катализатор в количестве 0,05 г. 20% по весу раствора Nacure ХР-357 для получения содержащей жидкость реакционной смеси, выравнивающую добавку в количестве 0,04 г.25% по весу раствора Silclean 3700 и 2,96 г 1-метокси-2-пропанола. Смесь встряхивали и нагревали до 85°С в течение 2,5 часов, а затем профильтровали через 45-микронную мембрану из ПТФЭ.

Стадия (б) Нанесение реакционной смеси в виде сырой пленки

Реакционную смесь нанесли на отражающую поверхность металлизированной (TiZr) основы MYLAR с помощью устройства для нанесения покрытия методом мазка с постоянной скоростью, оснащенного планкой с зазором 10 мил.

Стадия (в)

Преобразование сырой пленки в сухую СОП

Металлизированную основу MYLAR™ сырого слоя быстро перенесли в печь с активной вентиляцией, предварительно нагретую до 155°С, и нагревали в течение 40 минут. В результате получили СОП толщиной 6-8 микрон, которую можно было отслоить от основы в виде самостоятельной пленки. СОП имела янтарный цвет.

Пример 3

Стадия (а) Получение содержащей реакционную смесь жидкости

Смешали следующее: додекафтор-1,8-октандиоловый [сегмент = додека-фтор-1,8-октил; функциональная группа = гидроксил (-ОН)] структурный блок (0,51 г, 1,41 ммоль), второй N4,N4,N4',N4'-тетракис(4-(метоксиметил)фенил)бифенил-4,4'-диаминовый [сегмент = N4,N4,N',N'-тетра-р-толилбифенил-4,4'-диамин; функциональная группа = простой метоксиэфир (-ОСН3)] структурный блок (0,47 г, 0,71 ммоль), кислотный катализатор в количестве 0,05 г 20% по весу раствора Nacure ХР-357 для получения содержащей жидкость реакционной смеси, выравнивающую добавку в количестве 0,04 г 25% по весу Silclean 3700 и 2,96 г 1-метокси-2-пропанола. Смесь встряхивали и нагревали до 85°С в течение 2,5 часов, а затем профильтровали через 45-микронную мембрану из ПТФЭ.

Стадия (б) как в Примере 2

Нанесение реакционной смеси в виде сырой пленки

Реакционную смесь нанесли на отражающую поверхность металлизированной (TiZr) основы MYLAR™ с помощью устройства для нанесения покрытия методом мазка с постоянной скоростью, оснащенного планкой с зазором 10 мил.

Стадия (в)

Преобразование сырой пленки в сухую СОП

Металлизированную основу MYLAR™ сырого слоя быстро перенесли в печь с активной вентиляцией, предварительно нагретую до 155°С, и нагревали в течение 40 минут. В результате получили СОП толщиной 6-8 микрон, которую можно было отслоить от основы в виде самостоятельной пленки. СОП имела янтарный цвет.

Пример 4

Стадия (а)

Получение содержащей реакционную смесь жидкости

Смешали следующее: гексадекафтор-1,10-декандиоловый [сегмент = гексадекафтор-1,10-децил; функциональная группа = гидроксил (-ОН)] структурный блок (0,57 г, 1,23 ммоль), второй N4,N4,N4',N4'-тетракис(4-(метоксиметил)фенил)бифенил-4,4'-диаминовый [сегмент = N4,N4,N4',N4'-тетра-p-толилбифенил-4,4'-диамин; функциональная группа=простой метоксиэфир (-СН3)] структурный блок (0,41 г, 0,62 ммоль), кислотный катализатор в количестве 0,05 г 20% по весу раствора Nacure ХР-357 для получения содержащей жидкость реакционной смеси, выравнивающую добавку в количестве 0,04 г 25% по весу раствора Silclean 3700 и 2,96 г 1-метокси-2-пропанола. Смесь встряхивали и нагревали до 85°С в течение 2,5 часов, а затем профильтровали через 45-микронную мембрану из ПТФЭ.

Стадия (б) как в Примере 2

Нанесение реакционной смеси в виде сырой пленки

Реакционную смесь нанесли на отражающую поверхность металлизированной (TiZr) основы MYLAR™ с помощью устройства для нанесения покрытия методом мазка с постоянной скоростью, оснащенного планкой с зазором 10 мил.

Стадия (в) Преобразование сырой пленки в сухую СОП

Металлизированную основу MYLAR™ сырого слоя быстро перенесли в печь с активной вентиляцией, предварительно нагретую до 155°С, и нагревали в течение 40 минут. В результате получили СОП толщиной 6-8 микрон, которую можно было отслоить от основы в виде самостоятельной пленки. СОП имела янтарный цвет.

Из СОП, нанесенных на основу из нержавеющей стали и полиимида, получили высококачественные пленки. СОП могут транспортироваться, шлифоваться и деформироваться без повреждения/отслаивания от основы.

Твердые чернила

Описанные далее испытания были осуществлены с использованием двух видов пурпурных чернил, содержащих различные пигменты, и одного вида желтых чернил. Пигменты (-2-3% состава) часто являются источником взаимодействия между чернилами и поверхностей лицевых пластин, при этом, поскольку пурпурный пигмент продемонстрировал повышенную сцепляемость по сравнению с другими пигментами, в основном испытывались пурпурные чернила пигмент. Вместе с тем, сцепляемость с поверхностью может вызывать любой или все компоненты из состава твердых чернил. Для испытания использовали содержащие пигмент амидные твердые чернила на основе парафина, которым являлся парафин на основе полиэтилена или на основе сложного полиэфира. Чернила содержали приблизительно равные доли (50/50) парафина и парафинистых амидов. В чернилах присутствовали диспергаторы в соотношении 1-1,5 к пигменту, содержащие функциональные головные группы и внутренние функциональные группы, которыми могут являться амины, аминосоли, сложные эфиры, или другие функциональные группы с парафинистыми алкильными цепями, такие как полиэтилен.

Закрепляющиеся под действием ультрафиолетового излучения чернила

Описанные далее испытания были осуществлены с использованием закрепляющихся под действием ультрафиолетового излучения с фазовым переходом голубых чернил и основы для чернил. Использовали голубые чернила на основе акрилатов, содержащие как двухфункциональные, так и многофункциональные акрилаты. Чернила также необязательно содержали отверждаемый парафин, которым в качестве альтернативы мог являться сложный полиэфир или другие соединения с алкильными цепями, и органический гелеобразователь. Закрепляющиеся под действием ультрафиолетового излучения чернила также содержали фотоинициаторы, такие как окиси фосфинов, альфа-гидроксикетоны, альфа-аминокетоны и т.п., и стабилизатор радикалов, такой как нитроксидный стабилизатор радикалов. В чернилах также присутствовали пигменты и диспергаторы, которые необязательно содержали блок-сополимер, хотя это покрытие также применимо в непигментированных системах.

Оценка

Измерения угла смачивания и поверхностной энергии

Для измерения угла смачивания использовали три растворителя: воду, формальдегид и дийодометан.

Образцы разрезали двухножевым резаком на прямоугольники размером 15 мм×50-145 мм. Толщина образцов должна составлять менее 1,5 мм при использовании стандартного держателя и менее 5,0 мм при использовании особого держателя собственного изготовления. Образец помещали на держатель с двусторонней лентой. Для измерения угла смачивания использовали три контрольных жидкости: воду, формамид и дийодометан.

Использовали примерно 8 капель в зависимости от доступности образцов и измеряли угол смачивания. В течение 0,1 с, 1 с и 10 с измеряли средний угол смачивания. Методом льюисовских кислот-оснований вычисляли свободную поверхностную энергию, кислотные и основные компоненты полярной поверхностной энергии, а также дисперсивный компонент. Для энергии на поверхности раздела твердой и жидкой фаз метод льюисовских кислот-оснований задан следующим уравнением:

в котором

(LW), (+), (-) означают дисперсивный, кислотный и основный компоненты коэффициента SFE,

j означает жидкости 1, 2, 3,

θj означает угол смачивания основы j-кратной жидкостью,

γj означает поверхностное натяжение жидкости j, и

нижний индекс s означает твердое вещество.

Свободная поверхностная энергия для СОП из Примера 1 составила 28,39 мН/м. Далее в таблице 2 приведены результаты измерений угла смачивания.

Таблица 2

Результаты измерений угла смачивания (градусы)

Испытание на затекание капель чернил

Покрытые СОП основы из полиимида и нержавеющей стали поместили на алюминиевую пластину и нагрели до 120°С. Чернила и компоненты чернил, использованные для испытания твердых чернил на сцепляемость, включали составы твердых чернил, содержащие пурпурный пигмент, и синергические составы, содержащие желтый или пурпурный пигмент. На образцы СОП (из Примера 1) поместили по две капли каждого образца расплавленных твердых чернил с показателем просачивания от низкого до высокого. В течение двух минут после нанесения на СОП (начало отсчета) с помощью ватной палочки удалили по одной капли каждого образца чернил. Вторую каплю каждого образца чернил выдерживали при температуре 120°С в течение 24 часов. Затем с помощью ватной палочки удалили по второй капле. Между удалением в момент начала отсчета и через 24 часа не наблюдалось заметного различия. Вся капля чернил могла быть удалена путем 2-4 прикосновений к капле ватной палочкой (в зависимости от размера/увлажнения ватной палочки).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИИ ФТОРИРОВАННЫХ СТРУКТУРИРОВАННЫХ ОРГАНИЧЕСКИХ ПЛЕНОК | 2012 |

|

RU2574593C2 |

| АНТИСМАЧИВАЮЩИЕ НИЗКОАДГЕЗИОННЫЕ ПОКРЫТИЯ ДЛЯ ПЕЧАТАЮЩИХ ГОЛОВОК ДЛЯ ВОДНЫХ ЧЕРНИЛ | 2015 |

|

RU2677994C2 |

| ВОДНЫЕ ЧЕРНИЛА, НАБОР ЧЕРНИЛ И СПОСОБ ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ | 2005 |

|

RU2343175C2 |

| СИСТЕМА И СПОСОБ ДЛЯ ПОДГОТОВКИ ПОВЕРХНОСТИ ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ В СТРУЙНОМ ПРИНТЕРЕ ДЛЯ ПЕЧАТИ ЧЕРНИЛАМИ НА ВОДНОЙ ОСНОВЕ | 2014 |

|

RU2630286C2 |

| ЧЕРНЫЕ ЧЕРНИЛА ДЛЯ СТРУЙНОЙ ПЕЧАТИ, НАБОР ЧЕРНИЛ, СПОСОБ СТРУЙНОЙ ПЕЧАТИ, ЧЕРНИЛЬНЫЙ КАРТРИДЖ, ПЕЧАТАЮЩИЙ ЭЛЕМЕНТ И УСТРОЙСТВО ДЛЯ СТРУЙНОЙ ПЕЧАТИ | 2005 |

|

RU2346019C2 |

| ВОДНЫЕ ЧЕРНИЛА, СТРУЙНЫЙ СПОСОБ ЗАПИСИ, ЧЕРНИЛЬНЫЙ КАРТРИДЖ, БЛОК ЗАПИСИ, СТРУЙНОЕ УСТРОЙСТВО ЗАПИСИ И СПОСОБ ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ | 2005 |

|

RU2339668C2 |

| ЧЕРНИЛА ДЛЯ СТРУЙНОЙ ПЕЧАТИ, КОМПЛЕКТ ЧЕРНИЛ, СПОСОБ СТРУЙНОЙ ПЕЧАТИ, КАРТРИДЖ С ЧЕРНИЛАМИ, ПЕЧАТАЮЩИЙ БЛОК И ПЕЧАТАЮЩЕЕ УСТРОЙСТВО ДЛЯ СТРУЙНОЙ ПЕЧАТИ | 2005 |

|

RU2336289C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ ПАНЕЛЕЙ | 2019 |

|

RU2754886C1 |

| ПРОЧНЫЕ ЗАКРЕПЛЯЮЩИЕСЯ ТВЕРДЫЕ ЧЕРНИЛА И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2012 |

|

RU2573526C2 |

| ДЕКОРИРОВАННАЯ НАТУРАЛЬНАЯ КОЖА | 2018 |

|

RU2745321C1 |

В заявке описано покрытие лицевой стороны головки для струйной печати, представляющее собой структурированную органическую пленку (СОП), содержащую множество сегментов, множество линкеров, образующих ковалентную органическую структуру. Также описаны способы получения покрытия лицевой стороны головки для струйной печати, представляющего собой СОП. 4 н. и 16 з.п. ф-лы, 18 ил., 2 табл.

1. Покрытие лицевой стороны головки для струйной печати, включающее структурированную органическую пленку (СОП), включающую множество сегментов, множество линкеров, образующих ковалентную органическую структуру (КОС).

2. Покрытие по п.1, в котором угол смачивания лицевой стороны головки для струйной печати распыляемыми каплями закрепляющихся под действием ультрафиолетового излучения чернил или распыляемыми каплями твердых чернил составляет от около 140° до около 60°.

3. Покрытие по п.2, в котором угол смачивания составляет от около 110° до около 75°.

4. Покрытие по п.3, в котором СОП представляет собой фторированную СОП.

5. Покрытие по п.1, в котором СОП представляет собой композитную СОП.

6. Покрытие по п.1, в котором СОП имеет дополнительную функциональность.

7. Покрытие по п.1, в котором СОП содержит перемычку.

8. Головка для струйной печати, включающая: лицевую сторону, имеющую на поверхности покрытие, включающее структурированную органическую пленку (СОП), содержащую множество сегментов, множество линкеров, образующих ковалентную органическую структуру (КОС).

9. Головка для струйной печати по п.8, в которой угол смачивания лицевой стороны головки для струйной печати распыляемыми каплями закрепляющихся под действием ультрафиолетового излучения чернила или распыляемыми каплями твердых чернил составляет от около 140° до около 60°.

10. Головка для струйной печати по п.9, в которой угол смачивания составляет от около 110° до около 75°.

11. Головка для струйной печати по п.8, в которой СОП представляет собой фторированную СОП.

12. Головка для струйной печати по п.8, в которой СОП представляет собой композитную СОП.

13. Головка для струйной печати по п.8, в которой СОП имеет дополнительную функциональность.

14. Головка для струйной печати по п.8, в которой СОП содержит перемычку.

15. Печатающее устройство, включающее головку для структурной печати по п.8

16. Печатающее устройство по п.15, в котором угол смачивания лицевой стороны головки для струйной печати распыляемыми каплями закрепляющихся под действием ультрафиолетового излучения чернил или распыляемыми каплями твердых чернил составляет от около 140° до около 60°.

17.Печатающее устройство по п.15, в котором угол смачивания составляет от около 110° до около 75°.

18. Печатающее устройство по п.15, в котором СОП представляет собой фторированную СОП.

19. Способ изготовления сопловой пластины головки для струйной печати, включающий:

обеспечение основы пластины; и

образование покрытия, включающего структурированную органическую пленку (СОП), содержащую множество сегментов, множество ликеров, образующих ковалентную органическую структуру (КОС) на основе пластины.

20. Способ по п.19, где образование покрытия включает:

(а) получение содержащей жидкость реакционной смеси, включающей:

растворитель и

множество молекулярных структурных блоков, каждый из которых содержит сегмент и несколько функциональных групп,

(б) нанесение реакционной смеси в виде сырой пленки; и

(в) преобразование сырой пленки и образование сухой СОП.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2016-06-20—Публикация

2012-06-29—Подача