Техническое решение относится к нефтедобывающей промышленности, в частности к устройству физико-химической обработки скважины, и может быть использовано при обработке скважины на заданной глубине, включая призабойную зону и зону перфорации, с целью интенсификации процесса комплексного воздействия на продуктивные пласты коллекторов, насыщенных высоковязкой нефтью.

Известно устройство для окисления легких углеводородов, применяемое в технологии обработки призабойной зоны пласта на основе жидкофазного окисления легких углеводородов (Б.М. Сучков. Добыча нефти из карбонатных коллекторов. Москва-Ижевск, 2005, с. 283-284, 293-294), представляющее собой инжектор, устанавливаемый в призабойной зоне скважины. Принцип работы устройства заключается в том, что закачка веществ происходит путем одновременно-раздельной подачи исходных реагентов по разным трубопроводам и смешивания в призабойной зоне. Это устройство позволяет получать непосредственно в призабойной зоне мелкодисперсные смеси двух реагентов при их раздельной транспортировке к забою скважины. Однако известное устройство имеет недостаток: низкий выход получаемого продукта - оксидата, представляющего собой смесь карбоновых кислот, кетонов, спиртов, эфиров, применяемого для интенсификации процесса комплексного воздействия на продуктивные пласты карбонатных коллекторов, насыщенных высоковязкой нефтью.

Описано устройство для одновременно-раздельной закачки реагентов в скважину, включающее смеситель, две трубки для раздельной подачи исходных компонентов в смеситель, твердотопливный нагреватель, содержащий топливный контейнер с решетчатым дном, имеющий отверстия для вывода продуктов сгорания, корпус запального механизма, выполненный в виде стакана, в днище которого имеется отверстие для потока воздуха для поддержания горения, в котором имеется клапанная пара и обратный клапан, который соединен с топливным контейнером посредством муфты, баллон, заполненный воспламеняющейся смесью, который срабатывает под действием груза, сброшенного сверху, и расположен внутри корпуса запального механизма. Корпус запального механизма имеет отверстия для прохождения через него двух трубок для раздельной подачи исходных компонентов, которые проходят через топливный контейнер и входят через настроенный обратный клапан тангенциально в реактор смешения сверху. Реактор представляет собой цилиндрическую емкость, в днище которой имеется переливная трубка для вывода полученного продукта, на конце которого имеется настроенный клапан, который соединен с топливным контейнером посредством муфты (RU 2372477 C1, 10.11.2009). Однако известное устройство имеет недостатки: тяжело контролировать процесс нагрева реагента, нет возможности поддерживать постоянную температуру внутри реакторного пространства, нет возможности повторного запуска установки без подъема устройства на поверхность.

Наиболее близким к предлагаемому техническому решению является устройство (RU 2490441 C1, 20.08.2013) для одновременно-раздельной закачки реагентов в скважину - глубинный реактор для окисления легких углеводородов. Устройство содержит глубинный нагреватель-реактор, представляющий собой корпус, выполненный в виде цилиндра с резьбами с обоих концов, внутри которого расположены электронагревательные элементы, собранные в пучок с помощью переливных перегородок. Также внутри корпуса по всей высоте находятся термодатчики, их провода помещены в защитный кожух. В нижней части устройства внутри корпуса расположен фильтр (прикреплен к защитному кожуху) для предотвращения уноса мелких частиц из реакторной зоны. Снизу в корпус закручена заглушка с отверстием для вывода полученного продукта. К верхней части корпуса глубинного нагревателя-реактора присоединен гидрофланец посредством двух муфт - муфты переходной от нагревателя, в которой герметизируется вывод электронагревательных элементов, и ввод термодатчиков при помощи переходной тарелки и прижимного кольца, и муфты переходной от гидрофланца, служащей для присоединения гидрофланца при помощи шпилек. Гидрофланец служит для того, чтобы герметично ввести через гермовводы кабели электроснабжения электронагревательных элементов и термодатчики. К гидрофланцу присоединен смеситель, выполненный в форме стакана, снабженного по центру трубкой для предварительного смешения подаваемых реагентов, которая насквозь проходит через гидрофланец и муфты в реакторную зону глубинного нагревателя-реактора. Смеситель также снабжен вводом для подачи газообразного окислителя по насосно-компрессорной трубе (НКТ) и вводом для подачи легких углеводородов, выполненным отдельным трубопроводом. Смеситель-стакан присоединен к НКТ через муфту-клапан. Рабочий объем реакторной зоны глубинного нагревателя заполнен силикагелем в гранулированном виде либо любым другим гранулированным веществом.

Однако известное устройство имеет следующие недостатки:

предназначено исключительно для обработки реагентом, получаемым окислением легких углеводородов, т.е. может быть использовано только для газожидкостной смеси, и не может применяться для воздействия, вызванного другими физико-химическими процессами, на продуктивные пласты скважины,

смеситель описанного глубинного реактора не позволяет получить достаточную степень дисперсности реакционной смеси, вследствие чего реакция окисления протекает с длительным периодом индукции,

отсутствует возможность регулирования температурного режима по высоте и поддержания автокаталитического процесса реакции посредством регулирования температуры внутри реакторного пространства, что приводит к местным перегревам и даже к прожогам, а также к образованию излишков непрореагировавшего кислорода на выходе, поэтому требуется тщательный контроль за соотношением подаваемых реагентов,

при остановке работы происходит загрязнение внутреннего объема реактора через отверстие в заглушке, что не позволяет использовать устройство многократно без его подъема и промывки,

устройство можно использовать исключительно в вертикальном положении из-за наличия переливных перегородок и неплотно насыпанного гранулированного вещества, что приводит к меньшему взаимодействию реагентов и уменьшению эффективности реакции,

переливные перегородки затрудняют заполнение корпуса гранулированным веществом и делают невозможным равномерное распределение гранулированного вещества по всему объему, что не исключает возможности образования в объеме реактора предельно допустимой концентрации горючих газов, способной привести к вспышке или взрыву,

существует опасность обрыва подающего трубопровода ввода жидкого реагента, что может привести к попаданию внутрь подающего трубопровода продуктов окисления и воздуха, кроме того, загрязняется внутренний объем подающего трубопровода ввода жидкого реагента при остановке работы устройства.

Задачей настоящего технического решения является создание энергосберегающего устройства физико-химической обработки скважины, свободного от недостатков имеющихся аналогов:

позволяющего контролировать и поддерживать в любой точке реактора температуру в интервале, предусмотренном используемой технологией, и исключающего появление предельно допустимой концентрации газов внутри реактора, при которой может возникнуть неуправляемый процесс реакции, ведущий к вспышке или взрыву,

позволяющего использовать устройство многократно без подъема и промывки оборудования,

позволяющего расширить ассортимент внутриреакторных процессов, запускающих комплексное физико-химическое воздействие на продуктивные пласты коллекторов, насыщенных высоковязкой нефтью, а также применять бескатализаторные технологии,

обладающего возможностью использования как в вертикальном, так и в горизонтальном и в наклонном положении,

исключающего вероятность обрыва подающих трубопроводов ввода жидкого реагента, а также попадание внутрь смеси продуктов из реакторной зоны,

исключающего загрязнение внутреннего объема подающего трубопровода ввода жидкого реагента при остановке работы устройства.

Технический результат направлен на:

расширение ассортимента внутриреакторных процессов, запускающих комплексное физико-химическое воздействие на продуктивные пласты, как с применением катализаторов, так и с использованием бескатализаторных технологий,

увеличения эффективности внутриреакторных процессов, в том числе выхода продуктов реакции,

возможность использования устройства в любом положении, как в вертикальном, так и в наклонном и в горизонтальном,

получение мелкодисперсной смеси подаваемых в устройство реагентов,

возможность контроля регулирования температурного интервала как во внутриреакторном объеме в целом, так и локального,

исключение образования в объеме реактора предельно допустимой концентрации горючих газов,

исключение загрязнения внутреннего объема реакторной зоны и подводящих трубопроводов, а также их разрыва.

Поставленная задача решается и технический результат достигается конструкцией заявляемого устройства физико-химической обработки скважины, включающей:

корпус нагревателя-реактора, внутри которого расположены реакторная зона, заполненная термо- и химически стойким наполнителем, с размещенными по всей длине реакторной зоны электронагревательными элементами, закрепленными на входе и выходе реакторной зоны центрирующими устройствами, и термодатчиками, провода которых изолированы в защитном кожухе и введены в корпус нагревателя-реактора вместе с силовыми кабелями электронагревательных элементов посредством устройства гермовводов, расположенные на выходе из реакторной зоны фильтр и заглушку, а также соединенный с корпусом нагревателя-реактора посредством соединительного элемента смеситель, снабженный вводом технологических веществ по трубе НКТ и вводом жидкого реагента, конструкционными отличиями которого от устройства по прототипу являются:

отсутствие переливных перегородок,

использование эжектора в качестве смесителя,

не менее одного ввода жидкого реагента,

наличие прижимного механизма на входе реакторной зоны,

электронагревательные элементы выполнены составными,

наличие обратного клапана на каждом вводе жидкого реагента,

наличие обратного клапана в заглушке корпуса.

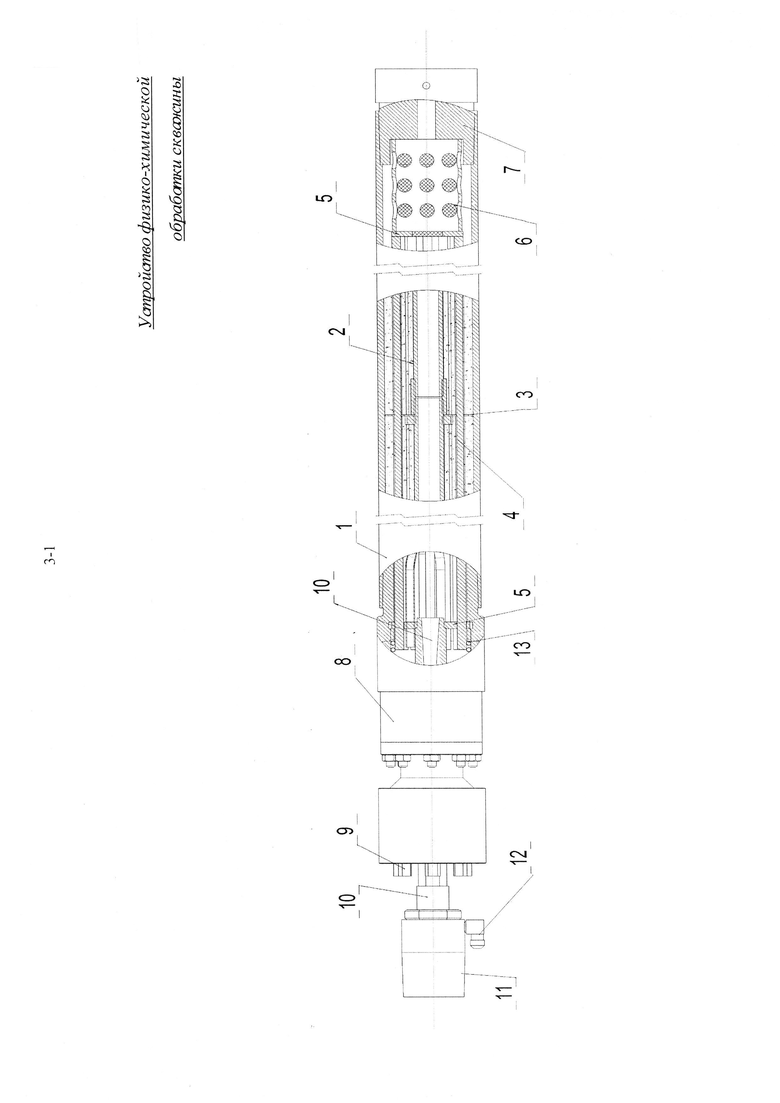

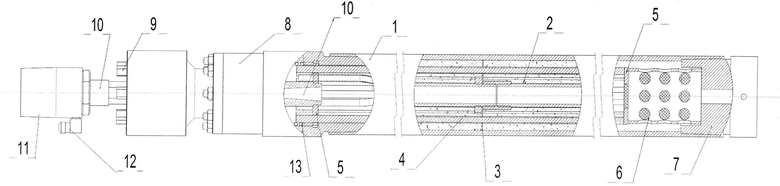

Заявляемое устройство физико-химической обработки скважины изображено на чертеже.

Устройство физико-химической обработки скважины содержит нагреватель-реактор, представляющий собой корпус 1, выполненный в виде цилиндра из жаропрочного химически стойкого материала, с резьбами с обоих концов, объем которого заполнен термо- и химически стойким наполнителем, выполняющим несколько функций:

удерживание и равномерное распределение катализатора (если он предусмотрен технологией),

распределение в зоне реакции потока реагентов,

увеличение площади соприкосновения продуктов реакции,

выравнивание температуры (в том числе при автокаталитическом процессе) по объему реакторной зоны и передача ее продуктам, проходящим сквозь наполнитель,

минимизирование возможности возникновения предельно допустимой концентрации взрывчатых веществ в реакторной зоне.

Для катализаторных технологий наиболее эффективно использование в качестве наполнителя гранулированного силикагеля (любой марки, целесообразнее применение силикагеля с размером гранул 3-5 мм).

Другим примером наполнителя могут служить стружка из нержавеющей стали, насыпные насадки для массообменных аппаратов, как регулярные, так и нерегулярные, которые используются при осуществлении тепломассообменных процессов в системах жидкость-пар (газ) и позволяют повысить эффективность теплообмена путем увеличения поверхности межфазного контакта за счет уменьшения каплеобразования и равномерного распределения межфазной поверхности по объему аппарата (см., например, Лаптев А.Г., Фархатов М.И., Минеев Н.Г. / Основы расчета и модернизация тепломассообменных установок в нефтехимии. Монография. - Казань: Казан. гос. энерг. ун-т, 2010, с. 161-198).

По центру корпуса 1 по всей длине реакторной зоны проходит защитный кожух 2, в котором расположены провода термодатчиков 3 и силовые кабели электронагревательных элементов 4. Термодатчики 3 закреплены снаружи защитного кожуха 2 с равномерным распределением по всей длине защитного кожуха 2. Для поддержания необходимой температуры по всей длине реакторной зоны корпуса 1 вокруг защитного кожуха 2 диаметрально расположены электронагревательные элементы 4 (например, ТЭНП). В отличие от прототипа в заявляемом устройстве используют составные электронагревательные элементы, длина которых меньше длины реакционной зоны нагревателя-реактора, для возможности независимого включения/отключения каждого из электронагревательных элементов по всей длине нагревателя-реактора. Оптимальная длина используемых в заявляемом устройстве электронагревательных элементов 4 - 20-50 см, диаметр - 5-10 мм. Электронагревательные элементы 4 соединены между собой в цуговой ориентации посредством, например, муфт соответствующей конфигурации и закреплены на входе и выходе реакторной зоны центрирующими устройствами 5 для более равномерного нагрева с равным удалением друг от друга и преимущественно от поверхностей кожуха 2 и корпуса 1. Центрирующие устройства 5 представляют собой пластины из стальной сетки, усиленные ребрами жесткости, с отверстиями - центральным для закрепления защитного кожуха 2 и диаметрально расположенными отверстиями для закрепления электронагревательных элементов 4. Размер ячеек сетки гарантированно меньше размера гранул/насадок наполнителя, однако не препятствующий прохождению потоков реагентов. Защитный кожух 2 и электронагревательные элементы 4 плотно (за счет стопорных гаек или стопорных колец) закреплены в предназначенных для них отверстиях. Размер пластин центрирующих устройств 5 соответствует размеру сечения корпуса 1 нагревателя-реактора. На выходе из реакторной зоны корпуса 1 к защитному кожуху 2 прикреплен фильтр 6 для предотвращения уноса мелких частиц и открытого огня из реакторной зоны. Фильтр 6 выполнен в виде стакана с отверстиями, размер которых не превышает размера гранул/насадок заполняющего пространства реакторной зоны наполнителя. В целях безопасности - исключения возможности воспламенения - фильтр 6 может быть дополнительно снабжен мелкоячеистой сеткой (пламегасящей). На конце заявлямого устройства, где расположен фильтр 6, в корпус 1 закручена заглушка 7 с обратным клапаном. Противоположная часть корпуса 1 (вход реакторной зоны) посредством соединительного элемента 8 (представляющего собой, например, не менее одной переходной муфты, не менее одного фланца и пр.) соединена с устройством 9 гермовводов (аналогичному описанному в прототипе). Устройство 9 гермовводов соединено герметично с эжектором 10, который, в свою очередь, соединен с вводами подачи реагентов - вводом 11 технологических веществ и не менее чем одним вводом 12 жидкого реагента, оборудованным встроенным обратным клапаном. Наличие обратного клапана предохраняет подающий жидкий реагент трубопровод от разрыва и от загрязнения продуктами реакции. Для большего уплотнения, более равномерного распределения наполнителя по объему реакторной зоны корпуса 1 на входе реакторной зоны между соединительным элементом 8 и центрирующим устройством 5 в корпусе 1 размещен прижимной механизм 13, представляющий собой, например, не менее одной пружины или компенсатор. При сборке заявляемого устройства физико-химической обработки скважины заполняющий реакторную зону корпуса 1 наполнитель плотно утрамбовывают при помощи центрирующего устройства 5, расположенного на входе в реакторную зону, после чего фиксируют в заданном положении прижимным механизмом 13 и привинчивают корпус 1 к соединительному элементу 8. Равномерное распределение наполнителя по объему реакторной зоны корпуса 1 исключает возможность образования в объеме нагревателя-реактора предельно допустимой концентрации горючих газов, а также создает возможность использования заявляемого устройства в вертикальном, горизонтальном и наклонном положении. Соединительный элемент 8 одновременно выполняет функцию центрирования эжектора 10 - сопло эжектора 10 проходит насквозь через устройство 9 гермовводов в соединительный элемент 8 и фиксируется, например, гайкой (см. чертеж).

Заявляемое устройство физико-химической обработки скважины работает следующим образом. К вводу 11 технологических веществ заявляемого устройства присоединяют НКТ посредством, например, муфты-клапана. К вводу(вводам) 12 жидкого реагента, снабженному обратным клапаном, присоединяют подающий трубопровод (трубопроводы, в случае если вводов 12 жидкого реагента несколько) высокого давления через обратный клапан.

В качестве технологических веществ, подаваемых по НКТ, могут быть использованы не только газообразный окислитель, как в прототипе, но и такие технологические жидкости и/или газы, как вода, растворитель, воздух, кислород, смесь воздуха и кислорода, смесь воздуха и растворителя (в том числе воды), а в качестве жидкого реагента - любые фракции легких углеводородов, например, широкая фракция легких углеводородов (ШФЛУ), гексановая фракция, растворители, кислоты, растворы катализаторов.

К устройству 9 гермовводов подают электропитание. Заявляемое устройство помещают в нефтяную скважину. Производят разогрев внутреннего объема нагревателя-реактора, заполненного наполнителем, электронагревательными элементами 4 до нижней границы температурного интервала, предусмотренного применяемой технологией. Температурные изменения контролируют установленными по всей длине реакторной зоны корпуса 1 термодатчиками 3. Силовые кабели к нагревательным элементам 4 и проводы к термодатчикам 3 герметично введены через устройство 9 гермовводов в корпус 1. В начале работы нагревательные элементы 4 включены все одновременно. При определении на любом уровне нагревателя-реактора одним из термодатчиков 3 температуры, соответствующей верхней границе интервала температур, предусмотренного используемой технологией, сигнал от термодатчика 3 поступает на расположенное вне скважины устройство автоматического регулирования температуры, работающее в соответствии с заданной технологией программой, которое отключает соответствующий электронагревательный элемент 4. В этот момент процесс в реакторной зоне протекает автономно, поддерживаемый теплом реакции. Таким образом происходит экономия электроэнергии. И, наоборот, при фиксировании термодатчиком 3 температуры, соответствующей нижней границе интервала температур, устройство автоматического регулирования температуры включает соответствующий электронагревательный элемент 4.

Поступающие по трубному пространству НКТ технологические жидкости и/или газы и жидкий реагент, поступающий по подающему трубопроводу, присоединенному к вводу (вводам) 12 жидкого реагента, смешиваются в эжекторе 10 с образованием мелкодисперсной смеси. Смесь под давлением впрыскивается через сопло эжектора 10 на сетку центрирующего устройства 5, расположенного на входе в реакторную зону, и поступает в реакторную зону корпуса 1 нагревателя-реактора, где происходит разогрев смеси и ее физическое (растворение) и химическое (окисление) преобразование. Продукты выходят через отверстие в обратном клапане заглушки 7 в скважину, вызывая физико-химическое воздействие на продуктивные пласты коллекторов, насыщенных высоковязкой нефтью. Обратный клапан заглушки 7 препятствует попаданию грязи, воды или нефти при остановке работы, а также в случае скачка давления в скважине.

Таким образом, заявляемое устройство физико-химической обработки скважины обладает рядом преимуществ по сравнению с известными аналогами:

наличие эжектора позволяет получить мелкодисперсную смесь, что обеспечивает интенсификацию процесса физико-химического воздействия на продуктивные пласты скважины,

использование составных электронагревательных элементов с возможностью независимого включения/отключения на любом уровне нагревателя-реактора позволяет контролировать, регулировать и поддерживать внутри реакторной зоны температуру в заданном интервале, а также экономить электроэнергию за счет использования энергии реакции при отключенных электронагревательных элементах с учетом четкого контроля температурного режима,

отсутствие переливных перегородок и наличие прижимного механизма позволяет более плотно утрамбовать наполнитель и компенсировать его температурные изменения, не позволяя образоваться пустотам, объем которых может способствовать образованию предельно допустимой концентрации горючих газов, способной привести к необратимой, неуправляемой реакции; а также более равномерно распределить наполнитель по всему объему, что исключает возможность образования в объеме нагревателя-реактора предельно допустимой концентрации газов, способной привести к вспышке или взрыву, поэтому не требуется тщательный контроль за соотношением подаваемых реагентов, кроме того, равномерное распределение наполнителя способствует интенсификации проходящих в нагревателе-реакторе процессов,

отсутствие переливных перегородок позволяет использовать заявляемое устройство в любом положении, как в вертикальном, так и в горизонтальном, и в наклонном,

наличие обратного клапана в заглушке предотвращает загрязнение внутреннего объема нагревателя-реактора при остановке работы, а также в случае возникновения обратного потока скважинного флюида при скачке давления в скважине, что позволяет использовать устройство многократно без промывки оборудования и избежать дорогостоящих спуско-подъемных операций,

наличие обратного клапана ввода (вводов) жидкого реагента исключает вероятность обрыва подающих трубопроводов ввода (вводов) жидкого реагента, а также попадание внутрь продуктов окисления и воздуха и загрязнение их внутреннего объема при остановке работы устройства.

В отличие от прототипа, предназначенного исключительно для обработки скважины реагентом, получаемым окислением легких углеводородов, заявляемое устройство физико-химической обработки скважины предназначено для интенсификации процесса комплексного воздействия на продуктивные пласты коллекторов, насыщенных высоковязкой нефтью, такими технологическими веществами, как: пар, газ, нагретый растворитель, кислоты, разогретые бинарные или многокомпонентные составы, в том числе содержащие растворенный катализатор крекинга высоковязких нефтей, газонасыщенные реагенты, продукты реакции, получаемые жидкофазным окислением легких углеводородов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термохимической обработки нефтяного карбонатного пласта для добычи высоковязкой нефти и устройство для его осуществления | 2021 |

|

RU2765941C1 |

| ГЛУБИННЫЙ РЕАКТОР ДЛЯ ОКИСЛЕНИЯ ЛЕГКИХ УГЛЕВОДОРОДОВ | 2012 |

|

RU2490441C1 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЗАКАЧКИ РЕАГЕНТОВ В СКВАЖИНУ | 2008 |

|

RU2372477C1 |

| Индукционный скважинный нагреватель | 2016 |

|

RU2620820C1 |

| АМПУЛЬНОЕ УСТРОЙСТВО ДЛЯ РЕАКТОРНЫХ ИССЛЕДОВАНИЙ | 2013 |

|

RU2526328C1 |

| РОЗЖИГ ПОДЗЕМНОГО УГОЛЬНОГО ПЛАСТА В СПОСОБЕ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ, ПГУ | 2012 |

|

RU2582694C2 |

| ГЛУБИННЫЙ ТВЕРДОТОПЛИВНЫЙ НАГРЕВАТЕЛЬ | 2006 |

|

RU2299312C1 |

| ЭКСПЕРИМЕНТАЛЬНОЕ АМПУЛЬНОЕ УСТРОЙСТВО | 1990 |

|

RU2027233C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОГРЕШНОСТИ ВНУТРИРЕАКТОРНЫХ ИЗМЕРЕНИЙ ТЕМПЕРАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2542356C1 |

| Способ добычи высоковязкой нефти с внутрискважинной тепловой активацией бинарного раствора | 2023 |

|

RU2812983C1 |

Изобретение относится к нефтедобывающей промышленности, а именно к устройству физико-химической обработки скважины. Заявленное устройство состоит из корпуса нагревателя-реактора, который соединен с эжектором посредством соединительного элемента. Эжектор снабжен вводом для подачи технологических веществ и не менее чем одним вводом жидкого реагента с обратным клапаном. Внутри корпуса нагревателя-реактора расположена реакторная зона, заполненная термо- и химически стойким наполнителем. По всей длине реакторной зоны размещены составные электронагревательные элементы и термодатчики, провода которых изолированы в защитном кожухе. При этом провода введены в корпус нагревателя-реактора вместе с силовыми кабелями электронагревательных элементов посредством устройства гермовводов. Электронагревательные элементы соединены между собой в цуговой ориентации и закреплены на входе и выходе реакторной зоны центрирующими устройствами. На выходе реакторной зоны установлен фильтр для предотвращения уноса мелких частиц и открытого огня из реакторной зоны, и заглушка, снабженная обратным клапаном. Для большего уплотнения и более равномерного распределения наполнителя по объему реакторной зоны в корпусе нагревателя-реактора на входе реакторной зоны между соединительным элементом и центрирующим устройством расположен прижимной механизм. Предложенное изобретение позволяет контролировать и поддерживать в любой точке реактора температуру в интервале, получить мелкодисперсную смесь подаваемых в устройство реагентов, увеличивает эффективность внутриреакторных процессов. 12 з.п. ф-лы, 1 ил.

1. Устройство физико-химической обработки скважины, включающее корпус нагревателя-реактора, внутри которого расположены реакторная зона, заполненная термо- и химически стойким наполнителем, с размещенными по всей длине реакторной зоны электронагревательными элементами, закрепленными на входе и выходе реакторной зоны центрирующими устройствами, и расположенными по всей длине реакторной зоны термодатчиками, провода которых изолированы в защитном кожухе и введены в корпус нагревателя-реактора вместе с силовыми кабелями электронагревательных элементов посредством устройства гермовводов, расположенные на выходе из реакторной зоны фильтр и заглушку, а также соединенный с корпусом нагревателя-реактора посредством соединительного элемента смеситель, снабженный вводом для подачи технологических веществ и вводом жидкого реагента, отличающееся тем, что:

электронагревательные элементы выполнены составными с возможностью независимого подключения,

заглушка корпуса снабжена обратным клапаном,

в качестве смесителя используют эжектор,

эжектор снабжен не менее чем одним вводом жидкого реагента, оборудованным обратным клапаном,

в корпусе нагревателя-реактора на входе реакторной зоны между соединительным элементом и центрирующим устройством расположен прижимной механизм.

2. Устройство физико-химической обработки скважины по п. 1, отличающееся тем, что в качестве термо- и химически стойкого наполнителя используют гранулированный силикагель.

3. Устройство физико-химической обработки скважины по п. 2, отличающееся тем, что в качестве термо- и химически стойкого наполнителя используют гранулированный силикагель с размером гранул 3-5 мм.

4. Устройство физико-химической обработки скважины по п. 1, отличающееся тем, что в качестве термо- и химически стойкого наполнителя используют насыпные насадки для массообменных аппаратов.

5. Устройство физико-химической обработки скважины по п. 1, отличающееся тем, что в качестве термо- и химически стойкого наполнителя используют стружку из нержавеющей стали.

6. Устройство физико-химической обработки скважины по п. 1, отличающееся тем, что центрирующее устройство представляют собой пластину из стальной сетки, усиленную ребрами жесткости, с отверстиями для закрепления защитного кожуха и электронагревательных элементов.

7. Устройство физико-химической обработки скважины по п. 6, отличающееся тем, что размер ячеек стальной сетки пластины центрирующего устройства меньше размера гранул/насадок наполнителя.

8. Устройство физико-химической обработки скважины по п. 1, отличающееся тем, что фильтр выполнен в виде стакана с отверстиями, размер которых не превышает размера гранул/насадок наполнителя.

9. Устройство физико-химической обработки скважины по п. 1, отличающееся тем, что фильтр дополнительно снабжен мелкоячеистой пламегасящей сеткой.

10. Устройство физико-химической обработки скважины по п. 1, отличающееся тем, что соединительный элемент представляет собой не менее одной переходной муфты.

11. Устройство физико-химической обработки скважины по п. 1, отличающееся тем, что соединительный элемент представляет собой не менее одного фланца.

12. Устройство физико-химической обработки скважины по п. 1, отличающееся тем, что прижимной механизм представляет собой пружину, не менее одной.

13. Устройство физико-химической обработки скважины по п. 1, отличающееся тем, что прижимной механизм представляет собой компенсатор.

| ГЛУБИННЫЙ РЕАКТОР ДЛЯ ОКИСЛЕНИЯ ЛЕГКИХ УГЛЕВОДОРОДОВ | 2012 |

|

RU2490441C1 |

| СКВАЖИННЫЙ ГАЗОГЕНЕРАТОР | 2014 |

|

RU2569382C1 |

| RU 2060378 C1, 20.05.1996 | |||

| Устройство для извлечения затрубного газа из скважины | 1986 |

|

SU1416673A1 |

| WO 03036040 A2, 01.05.2003. | |||

Авторы

Даты

2016-06-27—Публикация

2015-04-22—Подача