Заявленная группа изобретений относится к нефтедобывающей промышленности, в частности – к способам и устройствам для термохимической обработки нефтяного карбонатного пласта с использованием оксидата, полученного из широкой фракции лёгких углеводородов (ШФЛУ) в смеси с кислородом воздуха, и может быть использована для разогрева путем тепломассобмена между нагревателями устройства и закачиваемого регента и далее между оксидатом и нефтенасыщенным пластом и активации или возобновления работы карбонатных скважин с высокой вязкостью нефти, продуктивность которых снижена из-за парафино-гидратных и асфальто-смолистых отложений (АСПО), закупоривающих фильтрационные каналы и нарушающих связь скважины с нефтяным карбонатным пластом, а также для регулирования процесса разработки и повышения нефтеотдачи неоднородных по проницаемости нефтяных карбонатных пластов. Кроме этого, имеется возможность использования заявленной группы изобретений с применением бинарных составов (БС) в качестве термохимической обработки.

Далее в тексте заявителем приведена расшифровка терминов, которые необходимы для облегчения однозначного понимания сущности заявленных материалов и исключения противоречий и/или спорных трактовок при выполнении экспертизы по существу.

НКТ – насосно-компрессорные трубы служат для извлечения жидкости и газа из скважин, нагнетания воды, сжатого воздуха (газа) и производства различных видов работ по текущему и капитальному ремонту скважин (КРС) [https://neftegaz.ru/tech-library/burovye-ustanovki-i-ikh-uzly/141509-nasosno-kompressornye-truby-ikh-naznachenie-i-markirovka-ekspluatatsiya/].

БС – бинарный состав (бинарные соединения) - химические вещества, образованные при взаимодействии (химической реакции) двух химических соединений (бинарный состав) или двух химических элементов (бинарные соединения) [International Union of Pure and Applied Chemistry (2005). Nomenclature of Inorganic Chemistry (IUPAC Recommendations 2005). Cambridge (UK): RSC–IUPAC. ISBN 0-85404-438-8].

ШФЛУ – широкая фракция лёгких углеводородов – продукт переработки попутного нефтяного газа и газового конденсата, представляет собой смесь сжиженных углеводородных газов (пропана и бутана) и более тяжёлых углеводородов (C2-С6 и выше) [https://neftegaz.ru/tech-library/energoresursy-toplivo/141451-shirokaya-fraktsiya-legkikh-uglevodorodov/].

АСПО – асфальтосмолопарафиновые отложения – отложения смолисто-асфальтеновых и парафино-нафтеновых веществ, осаждающиеся на металлических поверхностях промыслового оборудования, препятствующие добычи нефти и осложняющие эксплуатацию нефтедобывающих скважин и трубопроводов [https://ru.wiktionary.org/wiki/%D0%B0%D1%81%D1%84%D0%B0%D0%BB%D1%8C%D1%82%D0%BE%D1%81%D0%BC%D0%BE%D0%BB%D0%BE%D0%BF%D0%B0%D1%80%D0%B0%D1%84%D0%B8%D0%BD%D0%BE%D0%B2%D1%8B%D0%B5_%D0%BE%D1%82%D0%BB%D0%BE%D0%B6%D0%B5%D0%BD%D0%B8%D1%8F].

ПБ – природный битум – полезные ископаемые органического происхождения с первичной углеводородной основой. К ним относятся естественные производные нефти, образующиеся при нарушении консервации её залежей в результате химического и биохимического окисления или тектонических процессов [БИТУМЫ // Большая российская энциклопедия: [в 35 т.] / гл. ред. Ю. С. Осипов. — М. : Большая российская энциклопедия, 2004-2017.].

ВВН – высоковязкая нефть – нефть, обладающая повышенной плотностью (более 0,921 г/см3) и вязкостью (более 200 сП), которая вследствие своих физических свойств не может быть извлечена на поверхность традиционными способами [https://petrodigest.ru/articles/neft/heavy-crude-oil].

ГОС – горюче-окислительный состав для обработки скважин, представляет собой смесь минерального окислителя (50-60 %), органического водорастворимого горючего (10-20%) и воды (30-35%) [https://neftegaz.ru/tech-library/geologorazvedka-i-geologorazvedochnoe-oborudovanie/500586-gazodinamicheskiy-razryv/].

ИГ – инициатор горения – вещества и материалы, свойства которых благоприятствуют возникновению и быстрейшему развитию горения, можно подразделить на две большие группы: традиционные, куда входят легковоспламеняющиеся и горючие жидкости (ЛВЖ, ГЖ) и нетрадиционные или спецсоставы [https://studfile.net/preview/6459222/page:3/].

Оксидат – продукт окисления ШФЛУ, представляет собой смесь: карбоновых кислот С1-С4 (30-45 мас.%), кетонов (ацетон и метилэтилкетон, 10-20 мас.%), спиртов С1-С4 (5-8 мас.%), сложных эфиров (4-8 мас.%), альдегидов (2-4 мас.%), воды (20-30 мас.%) и остатка с температурой кипения выше +200ºС.

ПЗП – призабойная зона пласта – участок пласта, примыкающий к стволу скважины, в пределах которого изменяются фильтрационные характеристики продуктивного пласта в период строительства скважин, их эксплуатации или ремонта [http://www.gazprominfo.ru/terms/bottomhole-zone/].

Кольматант – химический реагент, который применяется при бурении нефтяных и газовых скважин, с целью минимизации проникновения бурового раствора в проницаемые пласты горной породы. Также предотвращает попадание грунтовых вод и глины в затрубное пространство скважины [https://mineral-resurs.com/karbonatnyj_kolmatant].

Тепломассообмен – одновременно протекающие процессы тепло- и массообмена, причем законы переноса теплоты и массы аналогичны [Бухмиров В.В. Тепломассообмен: Учеб. пособие / ФГБОУВПО «Ивановский государственный энергетический университет имени В.И. Ленина». – Иваново, 2014 – 360 с.].

Помимо высокой вязкости нефтей, сложности при их добыче из карбонатных отложениях обусловлены низкой проницаемостью карбонатных пород-коллекторов.

Далее заявителем приведены аналоги по отношению к способу.

Известно, что эффективным методом повышения проницаемости является солянокислотная обработка [Kalfayan L. Production enhancement with acid stimulation. Pennwell Books, 2008].

Известный метод, однако, имеет недостатки, связанные с высокой агрессивностью соляной кислоты. Это приводит к коррозионному поражению промыслового оборудования и неравномерному каналообразованию при растворении карбонатных минералов.

Известны органические кислоты, в том числе генерируемые непосредственно в пласте из различных прекурсоров.

Так, известен доступный способ генерации слабых (органических) карбоновых кислот [Farley J.T., Miller B.M., Schoettle V. Design criteria for matrix stimulation with hydrochloric-hydrofluoric acid // J. Pet. Technol. Society of Petroleum Engineers, 1970. Vol. 22, № 04. P. 433–440].

Недостатком известного способа является невозможность проведения внутрипластового облагораживания высоковязкой нефти вследствие отсутствия каких-либо реакций, приводящих к генерации высокотемпературного режима.

Известен аналог по отношению к способу по патенту RU 2 122 633 «Способ кислотной обработки подземных пластов». Сущностью является способ кислотной обработки подземного пласта, который содержит: а) нагнетание в пласт (I) субстрата для фермента, причем субстрат способен превращаться в органическую кислоту под действием фермента, и (II) отдельного фермента и б) предоставление ферменту возможности катализировать превращение субстрата в кислоту. Способ, отличающийся тем, что подземным пластом является водоносный пласт. Способ, отличающийся тем, что субстратом является сложный эфир карбоновой кислоты. Способ, отличающийся тем, что субстратом является сложный эфир алифатической карбоновой кислоты формулы RCO2H, где R - водород, алкильная группа, имеющая от 1 до 6 атомов углерода, или -R' - CO2H, где R' - связь или алкиленовая группа, имеющая от 1 до 6 атомов углерода, и где R и R' по выбору имеют по крайней мере один галогенный или гидроксильный заместитель. Способ, отличающийся тем, что субстратом является метилацетат, этилацетат, метилформиат, или 1,2-этандиолдиацетат, или 1,2,3-пропантриолтриацетат. Способ, отличающийся тем, что фермент является водорастворимым. Способ, отличающийся тем, что ферментом является гидролаза, липаза или эстераза. Способ, отличающийся тем, что фермент и субстрат одновременно нагнетают в ствол скважины при давлении ниже, равном или выше давления разрыва пласта. Способ, отличающийся тем, что пласт является структурой с карбонатной горной породой. Способ, отличающийся тем, что субстрат (I) и фермент (II) нагнетают в пласт через ствол скважины, который простирается до пласта и является горизонтальным и радиальным. Способ, отличающийся тем, что содержит контактирование карбоната или железистого отложения с (I) субстратом для фермента, причем субстрат способен превращаться в органическую кислоту под действием фермента, и (II) отдельным ферментом.

Недостатками известного технического решения является сложность осуществления данного способа кислотной обработки подземных пластов, наличия многокомпонентной системы для осуществления известного способа, а также ограничение применения в нефтеносном пласте, содержащим высоковязкую нефть, ввиду того, что не происходит генерации тепла и разогрева пласта и, соответственно, разогрева высоковязкой нефти для увеличения ее подвижности.

Известен аналог по отношению к способу по патенту RU 2102589 «Способ термохимической обработки призабойной зоны пласта и ствола скважины». Сущностью является способ термохимической обработки призабойной зоны пласта и ствола скважины, включающий введение в скважину водного раствора, содержащего по крайней мере одно водорастворимое вещество, имеющее минимум один атом азота, связанный как минимум с одним атомом водорода, и по крайней мере один агент, способный экзотермически реагировать в водной фазе с указанным азотсодержащим веществом, и последующее ускорение термохимической реакции, отличающийся тем, что ускорение термохимической реакции обеспечивают агентом, понижающим величину pH водного раствора при смешивании с ним, причем введение в скважину водного раствора и агента осуществляют раздельно так, чтобы обеспечить их смешивание на заданной глубине и прохождение термохимической реакции по крайней мере части раствора в стволе скважины. Кроме того известный способ термохимической обработки призабойной зоны пласта и ствола скважины включает введение в скважину через колонну насосно-компрессорных труб (НКТ) водного раствора горюче-окислительного состава (ГОС), содержащего аммонийные соли органических или неорганических кислот, последующее введение в ГОС, по крайней мере, одного агента, инициирующего экзотермическую реакцию: гипохлориты щелочных металлов, соли азотистой кислоты, при этом введение инициатора и ГОС осуществляют раздельно: ГОС подают по НКТ в перфорированную зону, а инициатор горения (ИГ) подают в зону расположения ГОС по межтрубному пространству между НКТ и обсадной трубой.

Недостатками известного технического решения является то, что введение инициатора горения в ГОС через межтрубное пространство часто приводит к повреждению внешней поверхности НКТ, что ограничивает срок эксплуатации последних. Кроме того, известная технология предполагает введение только данного типа ГОС, а именно – аммонийных солей органических или неорганических кислот, что ограничивает область применения известной технологии.

Наиболее близким к заявленному техническому решению, прототипом по отношению к способу является способ по публикации [А.Ф. Шагеев, О.В. Лукьянов, М.А. Шагеев, Р.С. Яруллин, И.И. Иванова, Б.Я. Маргулис, А.В. Семенов, Новая технология комплексного термохимического воздействия на карбонатные коллектора, содержащие вязкую нефть // Георесурсы. – 2012. – Т.4.– № 46. – С.22-25]. Сущностью прототипа по отношению к способу является технология воздействия на залежи высоковязких нефтей и природных битумов (далее ВВН и ПБ) продуктами жидкофазного окисления (далее ЖФО) легких углеводородов. При этом протекает жидкофазное окисление легких углеводородов, при которой выделяется значительное количество тепла (22000 кДж на 1 кг окисленного углеводорода), а также образуются растворители и карбоновые кислоты непосредственно на забое, что в свою очередь позволяет улучшить фильтрационно-емкостные свойства (далее ФЕС) породы, проводить более глубокие обработки призабойной зоны, а также снизить вязкость в случае залегания высоковязкой нефти.

Цитата из прототипа:

• Так как реакция жидкофазного окисления (ЖФО) легких углеводородов является экзотермической, в результате чего в пласте образуется значительное количество тепла (22000 кДж на 1кг окисленного кислородом воздуха углеводорода), то образующаяся при реакции ЖФО группа растворителей и выделившееся тепло растворяют АСПО при их наличии в ПЗП и разрушают граничный слой нефти на контакте с породообразующими минералами.

• Вследствие деблокирования порового пространства пород от высокомолекулярных углеводородных соединений улучшаются условия доступа карбоновых кислот к породе. При этом кислотная группа, вступая в химическое воздействие с карбонатным коллектором, увеличивает его проницаемость и пористость. Образующиеся соли карбоновых кислот являются водорастворимыми.

• Меньшая скорость реагирования карбоновых кислот с карбонатными породами в сравнении с соляной кислотой позволяет проводить более глубокие обработки призабойной зоны скважины.

• Образование и нейтрализация кислот происходят непосредственно в пласте, без контакта с оборудованием скважины.

• Наличие в продуктах окисления уксусной кислоты способствует удалению из призабойной зоны окисных соединений железа, в результате их преобразования в водорастворимые соли.

• Сгенерированные продукты жидкофазного окисления легких углеводородов являются водорастворимыми и снижают поверхностное натяжение нефти на границе с твердой фазой, что совместно с другими эффектами способствуют нефтевытеснению (эффект ПАВ).

Недостатком описанного в прототипе способа является:

- известный способ представляет собой теоретическое и практическое моделирование процесса интенсификации добычи нефти в условиях лаборатории с использованием проточного процесса окисления углеводородов кислородом воздуха;

- низкая эффективность технологии термохимического воздействия в сложных условиях залегания нефти, в том числе высоковязкой, в карбонатном коллекторе: низкие дебит, коэффициент нефтеизвлечения и охват пласта воздействием;

- отсутствует реально разработанная промышленная технология закачки, включающая описание методики и последовательности операций осуществления способа, а также методов, параметров и расчетов объемов закачки требуемых компонентов, и варианты интенсификации добычи при тех или иных условиях добычи с использованием имеющегося реально существующего у производственников оборудования, а также отсутствие возможности экспериментирования цикличности исследования в силу того, что работы ведутся в лаборатории;

- в условиях прототипа (условия лаборатории) отсутствует возможность получения данных в режиме реального времени об изменении вязкости, состава и иных параметров, свойственных целевому продукту при его добыче в течение продолжительного воздействия пара, растворителя и катализатора акватермолиза в соответствии с заявленным техническим решением;

- в прототипе процесс окисления углеводородов ограничен закачкой газообразного окислителя, а в качестве жидкого окисляемого реагента – только ШФЛУ;

- отсутствие автоматизированного комплекса оборудования для регулирования и получения данных в режиме реального времени об изменении вязкости, состава нефти, температуры и давления в зоне реакции и в пласте.

Далее заявителем приведены аналоги по отношению к устройству.

Известен аналог по отношению к устройству [Б.М. Сучков. Добыча нефти из карбонатных коллекторов. Москва-Ижевск, 2005, с. 283-284, 293-294], сущностью которого является устройство физико-химической обработки скважины, которое может быть использовано при обработке скважины на заданной глубине, включая призабойную зону и зону перфорации, с целью интенсификации процесса комплексного воздействия на продуктивные пласты коллекторов, насыщенных высоковязкой нефтью представляющее собой инжектор, устанавливаемый в призабойной зоне скважины. Принцип работы устройства заключается в том, что закачка веществ происходит путем одновременно-раздельной подачи исходных реагентов по разным трубопроводам и смешивания в призабойной зоне. Известное устройство позволяет получать непосредственно в призабойной зоне мелкодисперсные смеси двух реагентов при их раздельной транспортировке к забою скважины.

Недостатком известного устройства является низкий выход получаемого продукта – оксидата, представляющего собой смесь карбоновых кислот, кетонов, спиртов, эфиров, применяемого для интенсификации процесса комплексного воздействия на продуктивные пласты карбонатных коллекторов, насыщенных высоковязкой нефтью.

Известен аналог по отношению к устройству по патенту RU 2372477 «Устройство для одновременно-раздельной закачки реагентов в скважину». Сущностью является устройство для одновременно-раздельной закачки реагента в скважину, включающее две трубки для раздельной закачки исходных компонентов и смеситель, отличающееся тем, что устройство содержит: твердотопливный нагреватель, содержащий топливный контейнер с решетчатым дном, имеющий отверстия для вывода продуктов сгорания, корпус запального механизма, выполненный в виде стакана, в днище которого имеется отверстие для потока воздуха для поддержания горения, в котором имеется клапанная пара и обратный клапан, соединенный с топливным контейнером посредством муфты, баллон, заполненный воспламеняющейся смесью, который выполнен с возможностью срабатывания под действием груза, сброшенного сверху, и расположен внутри корпуса запального механизма, причем в корпусе запального механизма имеются отверстия для прохождения через него двух трубок для раздельной закачки исходных компонентов, выполненных с возможностью прохождения через топливный контейнер и вхождения через настроенный обратный клапан тангенциально в реактор смешения сверху, который представляет собой цилиндрическую емкость, в днище которой имеется переливная трубка для вывода полученного продукта, на конце которого имеется настроенный клапан, соединенный с топливным контейнером посредством муфты.

Недостатками известного технического решения является:

- трудность контроля процесса нагрева реагента,

- отсутствие возможности поддерживать постоянную температуру внутри реакторного пространства,

- отсутствие возможности повторного запуска установки без подъема устройства на поверхность,

- низкий выход получаемого продукта - оксидата, представляющего собой смесь карбоновых кислот, кетонов, спиртов, эфиров, применяемого для интенсификации процесса комплексного воздействия на продуктивные пласты карбонатных коллекторов, насыщенных высоковязкой нефтью.

Известен аналог по отношению к устройству по патенту RU 2490441 «Глубинный реактор для окисления легких углеводородов». Сущностью является глубинный реактор для окисления легких углеводородов, включающий вводы для подачи газообразного окислителя и легких углеводородов, смеситель, реактор для окисления и глубинный нагреватель, отличающийся тем, что он содержит один ввод для подачи газообразного окислителя по трубе НКТ, второй ввод для подачи легких углеводородов, выполненный отдельным трубопроводом, смеситель, расположенный в верхней части глубинного реактора и выполненный в форме стакана, снабженного по центру трубкой для предварительного смешения исходных продуктов, и вводом для подачи легких углеводородов, и присоединенный к гидрофланцу, который прикреплен посредством муфт к глубинному нагревателю, реактор для окисления, расположенный в корпусе глубинного нагревателя, глубинный нагреватель, который состоит из серии теплоэлектрических нагревателей, собранных в пучок с помощью переливных перегородок, прикрепленных к кожуху термодатчиков, содержащий в нижней части фильтр и снабженный заглушкой с отверстием для вывода полученного продукта.

Недостатками известного технического решения является:

предназначено исключительно для окисления органических реагентов, например, смеси жидких легких углеводородов, и не может применяться для воздействия на продуктивные пласты скважины, другими типами химических реагентов, например, бинарными составами, паровоздушной и водогазовой смесями,

смеситель известного глубинного реактора не позволяет получить достаточную степень дисперсности реакционной смеси, вследствие чего реакция окисления протекает с длительным периодом индукции,

отсутствует возможность регулирования температурного режима по высоте и поддержания автокаталитического процесса реакции посредством регулирования температуры внутри реакторного пространства, что приводит к местным перегревам и даже к прожогам, а также к образованию излишков непрореагировавшего кислорода на выходе, поэтому требуется тщательный контроль за соотношением подаваемых реагентов,

при остановке работы происходит загрязнение внутреннего объема реактора через отверстие в заглушке, что не позволяет использовать устройство многократно без его подъема и промывки,

устройство можно использовать исключительно в вертикальном положении из-за наличия переливных перегородок и неплотно насыпанного гранулированного вещества, что приводит к меньшему взаимодействию реагентов и уменьшению эффективности реакции,

переливные перегородки затрудняют заполнение корпуса гранулированным веществом и делают невозможным равномерное распределение гранулированного вещества по всему объему, что не исключает возможности образования в объеме реактора предельно допустимой концентрации горючих газов, способной привести к вспышке или взрыву,

существует опасность обрыва подающего трубопровода ввода жидкого реагента, что может привести к попаданию внутрь подающего трубопровода продуктов окисления и воздуха, кроме того, загрязняется внутренний объем подающего трубопровода ввода жидкого реагента при остановке работы устройства.

Наиболее близким к заявленному техническому решению, прототипом по отношению к устройству, является изобретение по патенту RU 2588267 «Устройство физико-химической обработки скважины». Сущностью является устройство физико-химической обработки скважины, включающее корпус нагревателя-реактора, внутри которого расположены реакторная зона, заполненная термо- и химически стойким наполнителем, с размещенными по всей длине реакторной зоны электронагревательными элементами, закрепленными на входе и выходе реакторной зоны центрирующими устройствами, и расположенными по всей длине реакторной зоны термодатчиками, провода которых изолированы в защитном кожухе и введены в корпус нагревателя-реактора вместе с силовыми кабелями электронагревательных элементов посредством устройства гермовводов, расположенные на выходе из реакторной зоны фильтр и заглушку, а также соединенный с корпусом нагревателя-реактора посредством соединительного элемента смеситель, снабженный вводом для подачи технологических веществ и вводом жидкого реагента, отличающееся тем, что: электронагревательные элементы выполнены составными с возможностью независимого подключения, заглушка корпуса снабжена обратным клапаном, в качестве смесителя используют эжектор, эжектор снабжен не менее, чем одним вводом жидкого реагента, оборудованным обратным клапаном, в корпусе нагревателя-реактора на входе реакторной зоны между соединительным элементом и центрирующим устройством расположен прижимной механизм.

Недостатками прототипа по отношению к устройству является:

- кабели питания нагревателей и провода передачи информации от датчиков перетираются и выходят из строя при спускоподъёмных операциях;

- ограниченность ассортимента внутриреакторных процессов, запускающих комплексное физико-химическое воздействие на продуктивные пласты;

- кабели питания нагревателей и провода передачи информации от датчиков на всю длину выполнены в термостойком, дорогом, исполнении;

- низкая эффективность внутриреакторных процессов, низкий выход продуктов реакции;

- кабели перегреваются при работе реактора, оплавляются и перегорают;

- импульсные трубки и/или трубки подвода дополнительных технологических жидкостей заминаются или протираются при наклонных и/или горизонтальных спускоподъёмных операциях;

- протекание несанкционированных химических реакций при транспортировке компонентов к реактору;

- возможна протечка резьбы колонны НКТ, или прихватывание резьбы (сложность раскручивания, нужна большая динамическая нагрузка) из-за перегрева колонны и муфты;

- отсутствует возможность обрабатывать заданную зону перфорации;

- отсутствует возможность закачивания разных компонентов одновременно (например, бинарных составов) больших объёмов.

Целью и техническим результатом заявленного технического решения является устранение недостатков прототипа по отношению:

1. к способу, а именно:

- разработка промышленно применимого способа интенсификации добычи трудноизвлекаемых запасов нефти,

- повышение эффективности и усовершенствование технологии термохимического воздействия в сложных условиях залегания нефти, в том числе высоковязкой, в карбонатном коллекторе: повышение дебита, коэффициента нефтеизвлечения и охвата пласта воздействием,

- промышленная отработка наиболее эффективных методов применения технологии термохимической обработки нефтяного карбонатного пласта для добычи высоковязкой нефти в условиях промышленной добычи углеводородов, включающую как описание методики, так и описание последовательности операций осуществления способа в отношении компонентов их состава, их параметров и их объемных соотношений, а также методов, параметров и расчетов объемов закачки требуемых компонентов,

- возможность получения данных в режиме реального времени об изменении вязкости, состава и иных параметров, свойственных целевому продукту при его добыче в течение продолжительного воздействия оксидатом – продуктами окисления жидкого реагента, например ШФЛУ, в соответствии с заявленным техническим решением,

- расширение перечня технологических веществ, подаваемых одновременно раздельно по внутренней и наружной НКТ, а именно, могут быть использованы не только газообразный окислитель, как в прототипе, но и такие технологические жидкости и/или газы, как вода, растворитель, воздух, кислород, смесь воздуха и кислорода, смесь воздуха и растворителя (в том числе воды), а в качестве жидкого реагента - любые фракции легких углеводородов, например, широкая фракция легких углеводородов (ШФЛУ), гексановая фракция, растворители, кислоты, термоактивные бинарные составы (БС), по дополнительным трубкам можно подавать катализатор реакции и/или стабилизатор и другие технологические жидкости,

- применение автоматизированного комплекса оборудования для регулирования и получения данных в режиме реального времени об изменении вязкости, состава нефти, температуры и давления в зоне реакции и в пласте;

2. к устройству путем создания энергосберегающего устройства физико-химической обработки скважины, способа его использования, при этом технический результат направлен на:

– защиту от перетирания и от перегревания кабелей подачи электричества к нагревателям, и проводов передачи информации от датчиков;

– расширение ассортимента внутриреакторных процессов, запускающих комплексное физико-химическое воздействие на продуктивные пласты, тепломассообменные процессы, как с применением катализаторов, так и с использованием без катализаторных технологий;

– устранение необходимости выполнять кабели питания нагревателей и провода передачи информации от датчиков на всю длину в термостойком, дорогом, исполнении путем использования стандартных кабелей, например, из серии кабелей марки ЭНЕРГОТЕРМ-600 выпускается по ТУ 3580-001-57058781-2004. провода марок ПТНО-900 ТУ 16-505.663-74, ПТСС, ПТКС, ПТКК, KTK ТУ 4211-005-18121253-96, KTL ТУ 4211-005-18121253-96, CEFIR-2200 ASTM E230, ANSI MC96.1, CEFIR-2400 ASTM E230, IEC 584, ANSI MC 96.1;

– увеличение эффективности внутриреакторных процессов, в том числе выхода более качественных продуктов реакции окисления ШФЛУ – оксидата;

– защиту кабелей от перегревания, оплавления и перегорания при работе реактора путем отсутствия их соприкосновения;

– защиту от заминания и повреждения от трения дополнительных импульсных трубок и/или трубок подачи технологических жидкостей при наклонных и/или горизонтальных спускоподъёмных операциях путем использования усиленных хомутов и центратора внутренней НКТ по отношению к наружней;

– предотвращение несанкционированных химических реакций при транспортировке компонентов к реактору путем раздельной закачки;

– устранение недостатка по протечке резьбы колонны НКТ, или прихватывание резьбы (сложность раскручивания, нужна большая динамическая нагрузка) при перегреве колонны и муфты путем нанесения герметизирующей смазки;

– точную обработку продуктами реакции заданной перфорированной зоны;

– возможность закачивания разных компонентов одновременно (например, бинарных составов) больших объёмов.

Сущностью заявленного технического решения является способ термохимической обработки нефтяного карбонатного пласта для добычи высоковязкой нефти, заключающийся в том, что подготовленную колонну насосно-компрессорных труб опускают в вертикальную, или наклонно-направленную, или горизонтальную скважину и фиксируют в зоне перфорации, далее включают электронагревательные элементы, обогревающие внутрискважинный нагреватель-реактор до температуры от +100°С до +500°С, преимущественно от +150°С до +200°С, параллельно с этим закачивают с поверхности во внутрискважинный нагреватель-реактор окисляющий агент из ряда: кислород воздуха, воздух, паровоздушная смесь в соотношении пар : воздух = от 1 : 1 до 2 : 1; параллельно с этим закачивают с поверхности во внутрискважинный нагреватель-реактор состав для получения оксидата: либо гексановую фракцию, либо широкую фракцию легких углеводородов, либо органические растворители, представляющие собой смесь жидких углеводородов, при этом расход закачиваемого воздуха и состава для получения оксидата выбирают, исходя из скорости протекания соответствующей окислительной реакции при прохождении воздуха и состава через внутрискважинный нагреватель-реактор, то есть таким образом, чтобы реакция прошла наиболее полно, и выход оксидата был наиболее максимальным; при этом получают дополнительное тепло за счет протекания окислительной реакции и тепломассообменных процессов; параллельно производят контроль температуры и давления по показателям соответствующих датчиков, по резкому скачку одного из которых определяют начало окислительной реакции и принимают решение об отключении электронагревательных элементов, далее осуществляют выдержку в закрытом состоянии скважины от 12 часов до 7 суток, по показателям датчиков температуры и давления определяют следующий этап: либо дополнительная закачка ШФЛУ и воздуха, либо отбор готовой продукции, при этом не производят разбор заявленного устройства и подъем на поверхность, а осуществляют одновременно-раздельную закачку необходимых реагентов и отбор готовой продукции. Устройство для осуществления способа по п. 1, состоящее из насосно-компрессорных труб наружных большого диаметра 73 – 114 мм, внутри которой коаксиально расположена внутренняя колонна насосно-компрессорных труб малого диаметра 27 – 60 мм, при этом по всей длине внутренней колонны насосно-компрессорных труб малого диаметра при помощи усиленных хомутов прикреплены трубки подачи технологических жидкостей, силовой кабель и провода к датчикам, гидрофланец в сборе, муфта переходная от гидрофланца с герметичными вводами трубок и проводов под термостойкий кабель подачи электроэнергии и термостойкие провода передачи информации, к гидрофланцу в сборе прикреплена переходная муфта от глубинного нагревателя-реактора, переходная муфта ввода технологических реагентов или воздуха; при этом внутрискважинный нагреватель-реактор снабжен встроенными клапанами и устройством крепления дополнительных трубок ввода технологических жидкостей, гермовводами ввода силовых кабелей и проводов для датчиков; при этом внутрискважинный нагреватель-реактор снабжен термостойким корпусом, внутри которого расположены реакторная зона, заполненная термо- и химически стойким наполнителем, с размещенными по всей длине реакторной зоны электронагревательными элементами, закрепленными на входе и выходе реакторной зоны центрирующими устройствами, и термодатчиками, провода которых изолированы в защитном кожухе и введены в корпус внутрискважинного нагревателя-реактора вместе с силовыми кабелями электронагревательных элементов посредством устройства гермовводов, расположенными на выходе из реакторной зоны фильтр и заглушкой с обратным клапаном и наружной резьбой под насосно-компрессорную трубу, а также соединенный с корпусом внутрискважинного нагревателя-реактора посредством соединительного элемента; выход внутрискважинного нагревателя–реактора оснащён перфорированной насосно-компрессорной трубой. Устройство по п. 2, отличающееся тем, что на конце устройства дополнительно установлен термостойкий пакер. Устройство по п. 2, отличающееся тем, что над зоной обработки дополнительно установлен верхний термостойкий пакер и нижний термостойкий пакер.

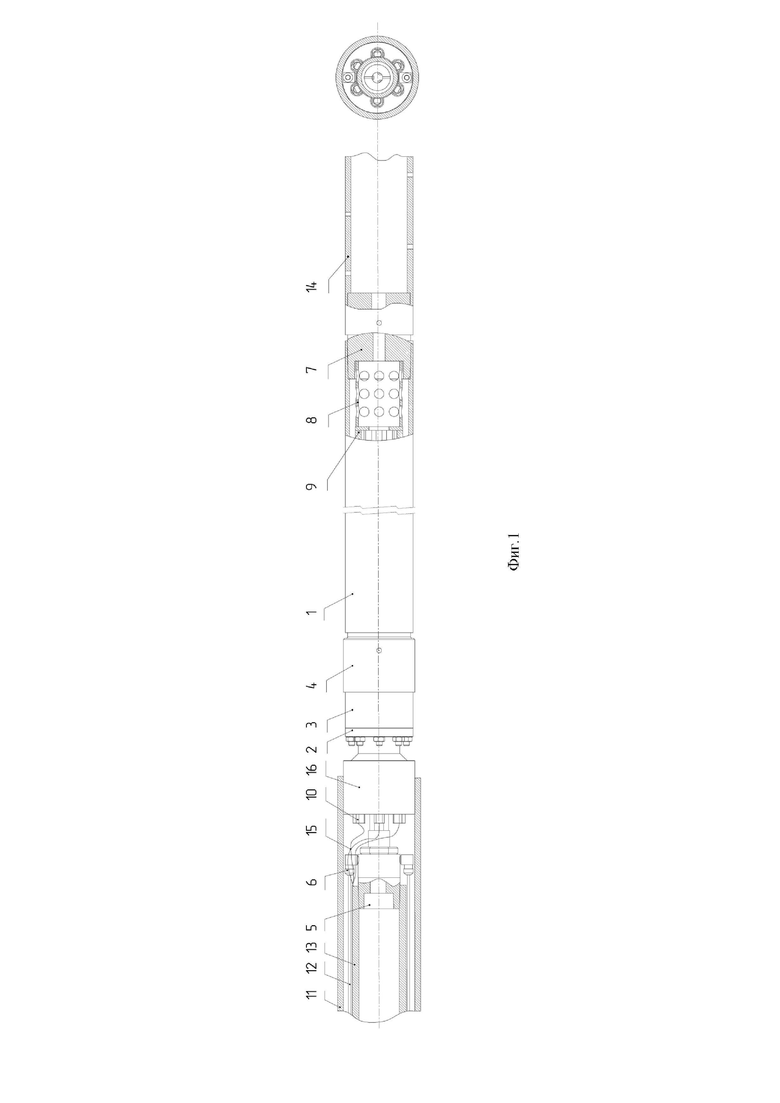

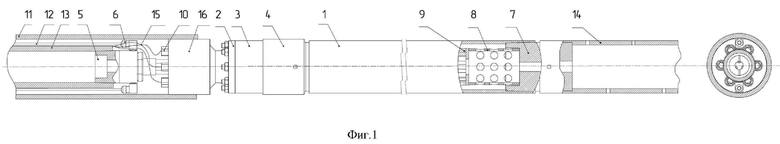

Заявленное техническое решение иллюстрируется Фиг.1 – Фиг.2.

На Фиг.1 представлен чертеж и описание общего вида заявленного устройства.

Позиции на Фиг.1 обозначают:

1. Корпус глубинного нагревателя–реактора;

2. Гидрофланец в сборе;

3. Муфта переходная от гидрофланца;

4. Муфта переходная от глубинного нагревателя-реактора;

5. Ввод технологических веществ или воздуха;

6. Ввод ШФЛУ и/или активатора и/или другой технологической жидкости (веществ);

7. Заглушка с обратным клапаном и наружной резьбой под НКТ;

8. Фильтр;

9. Нагреватель (типа ТЭНП 400,0 – 10,0/5,0 – 380);

10. Гермоввод для проводов;

11. Наружная НКТ;

12. Трубка подачи ШФЛУ и/или другой технологической жидкости;

13. Внутренняя НКТ;

14. Перфорированная НКТ;

15. Провода передачи информации и кабели подачи электроэнергии;

16. Внутрискважинный нагреватель-реактор.

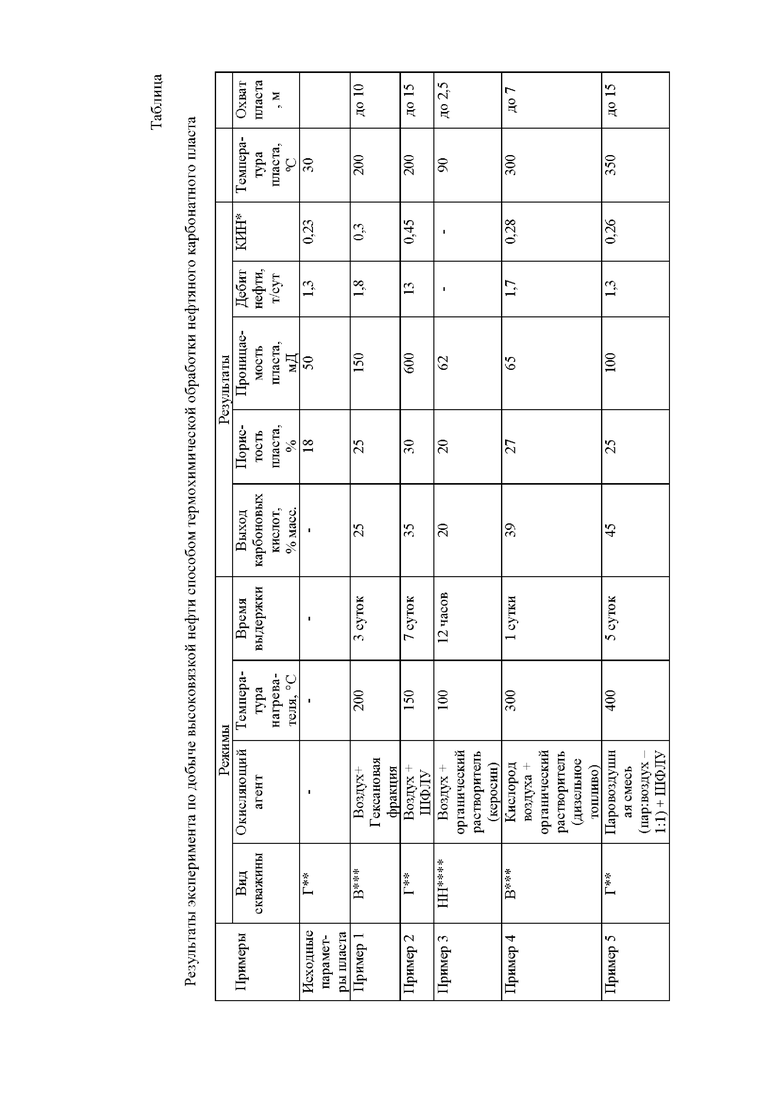

На Фиг.2 приведена Таблица, на которой представлены результаты эксперимента по добыче высоковязкой нефти способом термохимической обработки нефтяного карбонатного пласта.

Далее заявителем приведено описание заявленного технического решения в целом.

Поставленная задача решается, и технический результат достигается разработкой способа термохимической обработки нефтяного карбонатного пласта для добычи высоковязкой нефти и устройства для его осуществления.

Заявленное техническое решение реализовано через одиночную наклонно-направленную скважину, преимущественно через опущенную в наклонно-направленную скважину подготовленную колонну насосно-компрессорных труб НКТ (РД 39-0147014-217-86, ТУ 14-3-1229-83), зафиксированных в зоне перфорации.

Заявленное техническое решение заключается в создании высокоэффективной технологии добычи высоковязкой нефти термохимической обработкой нефтяного карбонатного пласта с использованием заявленного устройства, которое обеспечивает высокотемпературное окисление и образование оксидата – продукта окисления жидкого реагента, например любые фракции легких углеводородов (например, широкая фракция легких углеводородов (ШФЛУ), гексановая фракция, органические растворители), кислоты, окисленные газообразным или жидким окислителем, например водой, воздухом, кислородом воздуха, смесью воздуха и кислорода, смесью воздуха и растворителя (в том числе воды), в результате тепломассобмена между нагревателями устройства и закачиваемого регента и далее между оксидатом и нефтенасыщенным пластом будет обеспечиваться генерация дополнительного тепла и активация или возобновление работы карбонатных скважин с высоковязкой нефтью, продуктивность которых снижена из-за парафино-гидратных и асфальто-смолистых отложений (АСПО), закупоривающих фильтрационные каналы и нарушающих связь скважины с флюидонесущим пластом, за счет декольматации фильтрационных каналов и, как следствие, возобновления или формирования гидродинамической связи скважины с флюидонесущим пластом, что, в целом, обеспечит эффективное регулирование процесса разработки и повышение нефтеотдачи неоднородных по проницаемости карбонатных пластов. Кроме этого, имеется возможность использования заявленной группы изобретений с применением бинарных составов в качестве термохимической обработки.

Далее заявителем приведено подробное описание заявленного способа:

• осуществляют сборку устройства для осуществления заявленного способа добычи высоковязкой нефти термохимической обработкой нефтяного карбонатного пласта;

• далее подготовленную колонну труб НКТ опускают в скважину, например, вертикальную, наклонно-направленную или горизонтальную и фиксируют в зоне перфорации;

• далее включают электронагревательные элементы, например ТЭНы, обогревающие внутрискважинный нагреватель-реактор заявленного устройства до температуры от +100°С до +500°С, преимущественно от +150°С до +200°С;

• параллельно с этим закачивают с поверхности во внутрискважинный нагреватель-реактор окисляющий агент, например, кислород воздуха или воздух, или паровоздушную смесь в различном соотношении; параллельно с этим закачивают с поверхности во внутрискважинный нагреватель-реактор состав для получения оксидата:

– либо гексановую фракцию,

– либо ШФЛУ, представляющую собой смесь сжиженных углеводородных газов (пропана и бутана) и более тяжёлых углеводородов (C2-С6 и выше),

– либо органические растворители, представляющие собой смесь жидких углеводородов (например, керосин, дизельное топливо и др.),

при этом расход закачиваемого воздуха и состава для получения оксидата выбирают, исходя из скорости протекания соответствующей окислительной реакции при прохождении воздуха и состава через внутрискважинный нагреватель-реактор, то есть таким образом, чтобы реакция прошла наиболее полно, и выход оксидата был наиболее максимальным;

• при этом получают дополнительное тепло за счет протекания окислительной реакции;

• параллельно производят контроль температуры и давления по показателям соответствующих датчиков, по резкому скачку одного из которых (температуры и/или давления) определяют начало окислительной реакции и принимают решение об отключении электронагревательных элементов ввиду того, что в результате протекания окислительной реакции ШФЛУ при образовании оксидата выделяется значительное количество тепла (более 22000 кДж на 1 кг окисленного углеводорода) и процесс окисления переходит в автокаталитический режим;

• в зависимости от поставленной задачи, например, очистка и обогрев призабойной зоны пласта (ПЗП), либо разогрев пласта, осуществляют выдержку в закрытом состоянии скважины от 12 часов до 7 суток;

• по показателям датчиков температуры и давления определяют следующий этап: либо дополнительная закачка ШФЛУ и воздуха, либо отбор готовой продукции (кольматантов или водонефтяных флюидов), при этом не производят разбор заявленного устройства и подъема на поверхность, а осуществляют одновременно-раздельную закачку необходимых реагентов и отбор готовой продукции.

Далее заявителем приведено описание заявленного устройства (Фиг.1).

Заявленное устройство в целом представляет собой комплекс оборудования, состоящего из:

– системы труб НКТ большого диаметра, в которой коаксиально расположена внутренняя колона НКТ малого диаметра, при этом, чтобы наружная НКТ и внутренняя НКТ не соприкасались, устанавливают центратор;

– внутрискважинного нагревателя-реактора, представляющего собой устройство проточного типа;

– системы трубок подачи (например, трубы нержавеющие AISI 316L и 304L бесшовные импульсные, труба нержавеющая бесшовная по ASTM A269/A213) технологических жидкостей, а именно – воду, любые фракции легких углеводородов, например, широкая фракция легких углеводородов (ШФЛУ), гексановая фракция, растворители, кислоты, термоактивные бинарные составы (БС), и газов, а именно – воздух, кислород, смесь воздуха и кислорода, смесь воздуха и растворителя (в том числе воды);

– проводов-кабелей для нагревателей, например, провода-кабели "Энерготерм-600" ООО НПФ КБ-ЭНЕРГО-ПРОЕКТ;

– датчиков температуры и проводов к ним.

Далее заявителем приведено подробное описание заявленного устройства (Фиг.1).

Заявленное устройство для реализации заявленного способа состоит из:

НКТ наружных большого диаметра 73 – 114 мм (например, по ГОСТ 633-80 «Трубы бесшовные насосно-компрессорные и муфты к ним» или ТУ 14-161-173-97), собранных в колонну наружной НКТ (11),

внутри которой коаксиально расположена внутренняя колонна НКТ (13) малого диаметра 27 – 60 мм (например, по ГОСТ 633-80 «Трубы бесшовные насосно-компрессорные и муфты к ним» или ТУ 14-161-173-97),

по всей длине которой при помощи усиленных хомутов (или протекторов) (например, ПЗК 137-ПН1, ПЗК 139-1РН1, ПЗК 139-2РПН2) прикреплены трубки подачи технологических жидкостей (12), силовой кабель и провода к датчикам (15), гидрофланец в сборе (2), муфта переходная от гидрофланца (3) с герметичными вводами трубок (6) и проводов под термостойкий кабель подачи электроэнергии и термостойкие провода передачи информации (15), к которому прикреплена специальная оригинальная переходная муфта (4) от глубинного нагревателя-реактора, переходная муфта ввода технологических реагентов или воздуха (5),

внутрискважинный нагреватель–реактор (16) снабжен встроенными клапанами и устройством крепления дополнительных трубок ввода ШФЛУ и/или активатора и /или другой технологической жидкости (раствора) (6), гермовводами ввода силовых кабелей и проводов для датчиков (10),

при этом внутрискважинный нагреватель–реактор (16) снабжен термостойким корпусом (1), внутри которого расположены реакторная зона, заполненная термо- и химически стойким наполнителем, с размещенными по всей длине реакторной зоны электронагревательными элементами (9), закрепленными на входе и выходе реакторной зоны центрирующими устройствами, и термодатчиками, провода которых изолированы в защитном кожухе и введены в корпус глубинного нагревателя–реактора (1) вместе с силовыми кабелями электронагревательных элементов посредством устройства гермовводов (10), расположенными на выходе из реакторной зоны фильтр (8) и заглушкой с обратным клапаном и наружной резьбой под НКТ (7), а также соединенный с корпусом внутрискважинного нагревателя-реактора (1) посредством соединительного элемента,

выход внутрискважинного нагревателя–реактора оснащён перфорированной трубой НКТ (14),

при этом при необходимости устанавливают термостойкий пакер на конце устройства,

при этом в зависимости от применяемой технологии возможна установка верхнего термостойкого пакера над зоной обработки и нижнего термостойкого пакера, который ограничивает зону обработки.

Для герметизации колонн подачи компонентов, собранных из труб НКТ и муфт, целесообразно использовать герметизирующую смазку по патентам RU № 2462506, RU №2217482.

Далее заявителем представлен пример осуществления сборки устройства для осуществления заявленного способа добычи высоковязкой нефти термохимической обработкой нефтяного карбонатного пласта.

Внутри колонны трубы НКТ большого диаметра (73 – 114 мм), в которой коаксиально расположена внутренняя колона НКТ малого диаметра (27 – 60 мм), снаружи по всей длине (НКТ малого диаметра) которой при помощи усиленных хомутов или протекторов, прикреплены импульсные трубки и/или трубки подачи технологических жидкостей, а также силовой кабель и провода к датчикам,

далее на колонну труб НКТ большого диаметра при помощи скручивания собирают термостойкий пакер, муфту с герметичными вводами трубок и проводов, к которой при помощи скручивания крепят с функцией смесителя-реактора специальную крышку, снабженную встроенными клапанами и креплением дополнительных трубок, гермовводами ввода силовых кабелей и проводов для датчиков,

наружными резьбами НКТ малого и большого диаметров методом скручивания крепят термостойкий корпус внутрискважинного нагревателя–реактора, внутри которого расположены реакторная зона, заполненная (методом засыпки) термо- и химически стойким наполнителем, например, силикагелем, с размещенными по всей длине реакторной зоны электронагревательными элементами, закрепленными на входе и выходе реакторной зоны центрирующими устройствами, и термодатчиками, провода которых изолированы в защитном кожухе и введены в корпус нагревателя-реактора вместе с силовыми кабелями электронагревательных элементов посредством устройства гермовводов, расположенные на выходе из реакторной зоны фильтр и заглушку, на которой дополнительно нарезана резьба под НКТ большого диаметра,

выход реактора оснащён перфорированной трубой НКТ большого диаметра с заглушкой на конце,

дополнительно на поверхности НКТ устанавливается внатяг термостойкий центратор и/или термостойкий пакер на конце устройства при помощи скручивания.

Далее заявителем приведены примеры осуществления заявленного способа при помощи заявленного устройства.

Пример 1. Добыча высоковязкой нефти способом термохимической обработки нефтяного карбонатного пласта с использованием вертикальной скважины, гексановой фракции в качестве окисляющего агента, с температурой нагревателя 200°С, временем выдержки 3 суток

• осуществляют сборку устройства для осуществления заявленного способа добычи высоковязкой нефти термохимической обработкой нефтяного карбонатного пласта по приведенному выше алгоритму с трубами большого диаметра 114 мм и с трубами малого диаметра 48 мм;

• далее подготовленную колонну труб НКТ опускают в скважину, например, вертикальную, наклонно-направленную или горизонтальную и фиксируют в зоне перфорации;

• далее включают электронагревательные элементы, например ТЭНы, обогревающие внутрискважинный нагреватель-реактор заявленного устройства до температуры +200°С;

• параллельно с этим закачивают с поверхности во внутрискважинный нагреватель-реактор окисляющий агент, например, кислород воздуха, а также состав, включающий гексановую фракцию;

• при этом получают дополнительное тепло за счет протекания окислительной реакции;

• параллельно производят контроль температуры и давления по показателям соответствующих датчиков, по резкому скачку одного из которых (температуры и/или давления) определяют начало окислительной реакции и принимают решение об отключении электронагревательных элементов ввиду того, что в результате протекания окислительной реакции ШФЛУ при образовании оксидата выделяется значительное количество тепла, и процесс окисления переходит в автокаталитический режим;

• в зависимости от поставленной задачи, например, разогрев пласта осуществляется выдержка в закрытом состоянии скважины 3 суток.

Получили следующие показания датчиков температуры и давления – 200ºС и 5,2 МПа, выход карбоновых кислот – 25 мас.%.

В результате осуществления заявленного технического решения по Примеру 1 относительно исходных параметров пласта:

– увеличилась пористость (на 20 %) – с 18 до 25%;

– увеличилась проницаемость (в 3 раза) – с 50 до 150 мД;

– увеличился дебит (на 0,5 т) – с 1,3 до 1,8 т/сут;

– увеличился коэффициент извлечения нефти (в 1,3 раза) – с 0,23 до 0,3;

– увеличился охват пласта – до 10 м.

Следовательно, далее проводим следующий этап: отбор готовой продукции водонефтяных флюидов, при том, что не происходит разбор заявленного устройства и подъема на поверхность.

Примеры 2 – 6. Добыча высоковязкой нефти способом термохимической обработки нефтяного карбонатного пласта с использованием различных скважин, различных окисляющих агентов, различной температуры нагревателя и различной времени выдержки

Проводят последовательность действий аналогично Примеру 1, отличающуюся тем, что:

• в устройстве используют:

- по Примеру 2 трубы большого диаметра 73 мм, трубы малого диаметра 27 мм,

- по Примеру 3 трубы большого диаметра 102 мм, трубы малого диаметра 42 мм,

- по Примеру 4 трубы большого диаметра 89 мм, трубы малого диаметра 33 мм,

- по Примеру 5 трубы большого диаметра 114 мм, трубы малого диаметра 60 мм,

- по Примеру 6 трубы большого диаметра 114 мм, трубы малого диаметра 48 мм;

• в способе используют различные окисляющие агенты, различные температуры нагревателя и различное время выдержки. Режимы и результаты испытаний по Примерам 2 – 6 приведены в Таблице на Фиг.2.

По Примеру 2 получили следующие показания датчиков температуры и давления – 200ºС и 8,1 МПа, выход карбоновых кислот – 35 мас.%. В результате протекания автокаталитического процесса температура пласта возрастает на 50ºС относительно температуры нагревателя – с 150 до 200ºС при охвате пласта до 15 м.

В результате осуществления заявленного технического решения по Примеру 2 относительно исходных параметров пласта:

– увеличилась пористость (в 1,7 раза) – с 18 до 30%;

– увеличилась проницаемость (в 20 раз) – с 50 до 600 мД за счет пролонгированного действия образовавшихся в результате окисления ШФЛУ карбоновых кислот;

– увеличился дебит (в 10 р) с 1,3 до 13 т/сут;

– увеличился коэффициент извлечения нефти (в 2 раза) с 0,23 до 0,45;

– увеличился охват пласта – до 15 м.

Следовательно, далее проводим следующий этап: отбор готовой продукции в виде водонефтяных флюидов при том, что не происходит разбор заявленного устройства и подъема на поверхность.

По Примеру 3 получили следующие показания датчиков температуры и давления – 90ºС и 2,1 МПа, выход карбоновых кислот – 20 мас.%.

В результате осуществления заявленного технического решения по Примеру 3 относительно исходных параметров пласта:

– увеличилась пористость (на 10%) – с 18 до 20%;

– увеличилась проницаемость (в 20 раз) – с 50 до 600 мД за счет пролонгированного действия образовавшихся в результате окисления ШФЛУ карбоновых кислот;

– отсутствие повышения дебит в связи с тем, что проводим обработку призабойной зоны и отбор готовой продукции в виде кольматантов и затем дополнительную закачку воздуха и органического растворителя;

– отсутствие повышения коэффициент извлечения нефти в связи с тем, что проводим обработку призабойной зоны и отбор готовой продукции в виде кольматантов и затем дополнительную закачку воздуха и органического растворителя;

– охват пласта – до 2,5 м.

В Примере 3 не достигается высокой температуры и, соответствующей эффективности технологии, в связи с чем, далее проводим следующий этап: отбор готовой продукции в виде кольматантов и затем дополнительную закачку воздуха и органического растворителя.

По Примеру 4 получили следующие показания датчиков температуры и давления – 300ºС и 9,5 МПа, выход карбоновых кислот – 39 мас.%. В результате протекания автокаталитического процесса температура пласта, как и температура нагревателя, сохраняется на уровне 300ºС на расстоянии 7 м от скважины. Следовательно, далее проводим следующий этап: отбор готовой продукции в виде водонефтяных флюидов при том, что не происходит разбор заявленного устройства и подъема на поверхность.

В результате осуществления заявленного технического решения по Примеру 4 относительно исходных параметров пласта:

– увеличилась пористость (в 1,7 раза) – с 18 до 27%;

– увеличилась проницаемость (в 20 раз) – с 50 до 65 мД;

– увеличился дебит (в 10 р) с 1,3 до 13 т/сут;

– увеличился коэффициент извлечения нефти (в 2 раза) с 0,23 до 0,45;

– увеличился охват пласта – до 15 м.

Следовательно, далее проводим следующий этап: отбор готовой продукции в виде водонефтяных флюидов при том, что не происходит разбор заявленного устройства и подъема на поверхность.

По Примеру 5 получили следующие показания датчиков температуры и давления – 350ºС и 12,3 МПа, выход карбоновых кислот – 45 мас.%. В результате протекания автокаталитического процесса пласт прогревается до 350ºС на расстоянии (охват пласта) 15 м от забоя скважины.

В результате осуществления заявленного технического решения по Примеру 5 относительно исходных параметров пласта:

– увеличилась пористость (в 1,7 раза) – с 18 до 30%;

– увеличилась проницаемость (в 20 раз) – с 50 до 600 мД за счет пролонгированного действия образовавшихся в результате окисления ШФЛУ карбоновых кислот;

– увеличился дебит (в 10 р) с 1,3 до 13 т/сут;

– увеличился коэффициент извлечения нефти (в 2 раза) с 0,23 до 0,45;

– увеличился охват пласта – до 15 м.

Следовательно, далее проводим следующий этап: отбор готовой продукции в виде водонефтяных флюидов при том, что не происходит разбор заявленного устройства и подъема на поверхность.

По Примеру 6 получили следующие показания датчиков температуры и давления – 390ºС и 19,5 МПа, выход карбоновых кислот – 43 мас.%. В результате протекания автокаталитического процесса пласт прогревается до 390ºС на расстоянии (охват пласта) 17 м от забоя скважины.

В результате осуществления заявленного технического решения по Примеру 6 относительно исходных параметров пласта:

– увеличилась пористость (в 1,7 раза) – с 18 до 30%;

– увеличилась проницаемость (в 20 раз) – с 50 до 600 мД за счет пролонгированного действия образовавшихся в результате окисления ШФЛУ карбоновых кислот;

– увеличился дебит (в 10 р) с 1,3 до 13 т/сут;

– увеличился коэффициент извлечения нефти (в 2 раза) с 0,23 до 0,45;

– увеличился охват пласта – до 15 м.

Следовательно, далее проводим следующий этап: отбор готовой продукции в виде водонефтяных флюидов при том, что не происходит разбор заявленного устройства и подъема на поверхность.

Однако высокая температура нагревателей устройства с одной стороны продуцирует высокую температуру пласта и наивысший выход карбоновых кислот, однако это не приводит к желаемому повышению эффективности – дебит и коэффициент извлечения увеличивается незначительно за счет выпадения высокомолекулярных компонентов (асфальтенов и кокса) высоковязких нефтей при воздействии на нее высокой температуры, что является неэффективным наряду с экономическими затратами на электроэнергию.

Таким образом, из изложенного выше можно сделать вывод, что заявителем достигнуты поставленные цели и заявленный технический результат, а именно:

1. по отношению к способу (см. Примеры 1 – 6, Таблица на Фиг.2):

– разработан промышленно применимый способ интенсификации добычи трудноизвлекаемых запасов нефти;

– повышена эффективность и усовершенствована технология термохимического воздействия в сложных условиях залегания нефти, в том числе высоковязкой, в карбонатном коллекторе: повышен дебит, коэффициент нефтеизвлечения и охвата пласта термохимическим воздействием за счет увеличения пористости и проницаемости пласта;

– проведена промышленная отработка наиболее эффективных методов применения технологии термохимической обработки нефтяного карбонатного пласта для добычи высоковязкой нефти в условиях промышленной добычи углеводородов, включающая как описание методики, так и описание последовательности операций осуществления способа в отношении компонентов их состава, их параметров и их объемных соотношений, а также методов, параметров и расчетов объемов закачки требуемых компонентов;

– получены данные в режиме реального времени об изменении вязкости, состава и иных параметров, свойственных целевому продукту при его добыче в течение продолжительного воздействия оксидатом – продуктами окисления жидкого реагента, например ШФЛУ, в соответствии с заявленным техническим решением;

– расширен перечень технологических веществ, подаваемых одновременно раздельно по внутренней и наружной НКТ, а именно, использованы не только газообразный окислитель, как в прототипе, но и такие технологические жидкости и/или газы, как вода, растворитель, воздух, кислород, смесь воздуха и кислорода, смесь воздуха и растворителя (в том числе воды), а в качестве жидкого реагента - любые фракции легких углеводородов, например, широкая фракция легких углеводородов (ШФЛУ), гексановая фракция, растворители, кислоты, термоактивные бинарные составы (БС), по дополнительным трубкам можно подавать катализатор реакции и/или стабилизатор и другие технологические жидкости;

– применен автоматизированный комплекс оборудования для регулирования и получения данных в режиме реального времени об изменении вязкости, состава нефти, температуры и давления в зоне реакции и в пласте;

2. по отношению к устройству: создано энергосберегающее устройство физико-химической обработки скважины, разработан способ его использования, при этом:

– защищены от перетирания и от перегревания кабели подачи электричества к нагревателям, и провода передачи информации от датчиков;

– расширен ассортимент внутриреакторных процессов, запускающих комплексное физико-химическое воздействие на продуктивные пласты, как с применением катализаторов, так и с использованием без катализаторных технологий;

– устранена необходимость выполнять кабели питания нагревателей и провода передачи информации от датчиков на всю длину в термостойком, дорогом, исполнении путем использования стандартных кабелей, например, из серии кабелей марки ЭНЕРГОТЕРМ-600 выпускается по ТУ 3580-001-57058781-2004. провода марок ПТНО-900 ТУ 16-505.663-74, ПТСС, ПТКС, ПТКК, KTK ТУ 4211-005-18121253-96, KTL ТУ 4211-005-18121253-96, CEFIR-2200 ASTM E230, ANSI MC96.1, CEFIR-2400 ASTM E230, IEC 584, ANSI MC 96.1;

– увеличена эффективность внутриреакторных процессов, в том числе выхода более качественных продуктов реакции окисления ШФЛУ – оксидата;

– защищены от перегревания, оплавления и перегорания кабели при работе реактора путем отсутствия их соприкосновения;

– защищены от заминания и повреждения от трения дополнительные импульсные трубки и/или трубки подачи технологических жидкостей при наклонных и/или горизонтальных спускоподъёмных операциях путем использования усиленных хомутов и центратора внутренней НКТ по отношению к наружней;

– предотвращены несанкционированные химические реакции при транспортировке компонентов к реактору путем раздельной закачки;

– устранен недостаток по протечки резьбы колонны НКТ, или прихватывании резьбы (сложность раскручивания, нужна большая динамическая нагрузка) при перегреве колонны и муфты путем нанесения герметизирующей смазки;

– достигнута точная обработка продуктами реакции заданной перфорированной зоны;

– достигнута возможность закачивания разных компонентов одновременно (например, бинарных составов) больших объёмов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ добычи высоковязкой нефти с внутрискважинной тепловой активацией бинарного раствора | 2023 |

|

RU2812385C1 |

| ГЛУБИННЫЙ РЕАКТОР ДЛЯ ОКИСЛЕНИЯ ЛЕГКИХ УГЛЕВОДОРОДОВ | 2012 |

|

RU2490441C1 |

| УСТРОЙСТВО ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ СКВАЖИНЫ | 2015 |

|

RU2588267C1 |

| Способ добычи высоковязкой нефти с внутрискважинной тепловой активацией бинарного раствора | 2023 |

|

RU2812985C1 |

| Способ добычи высоковязкой нефти с внутрискважинной тепловой активацией бинарного раствора | 2023 |

|

RU2812983C1 |

| Способ добычи высоковязкой нефти с внутрискважинной тепловой активацией бинарного раствора | 2023 |

|

RU2812996C1 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЗАКАЧКИ РЕАГЕНТОВ В СКВАЖИНУ | 2008 |

|

RU2372477C1 |

| СПОСОБ СОЗДАНИЯ ОЧАГА ГОРЕНИЯ В НЕФТЯНОМ ПЛАСТЕ | 2014 |

|

RU2583797C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМОГАЗОХИМИЧЕСКОГО ВОЗДЕЙСТВИЯ НА НЕФТЯНОЙ ПЛАСТ И ОСВОЕНИЯ ЭКСПЛУАТАЦИОННЫХ И НАГНЕТАТЕЛЬНЫХ СКВАЖИН | 2007 |

|

RU2363837C2 |

| ЭЛЕКТРОТЕРМИЧЕСКИЙ КОМПЛЕКС ДЛЯ УВЕЛИЧЕНИЯ НЕФТЕОТДАЧИ ПРОДУКТИВНОГО ПЛАСТА | 2009 |

|

RU2405928C1 |

Группа изобретений относится к нефтедобывающей промышленности. Технический результат - интенсификация добычи нефти, усовершенствование технологии термохимического воздействия, энергосбережение, защита оборудования, предотвращение несанкционированных химических реакций. В способе термохимической обработки нефтяного карбонатного пласта для добычи высоковязкой нефти колонну насосно-компрессорных труб НКТ опускают в скважину и фиксируют в зоне перфорации. Далее включают электронагревательные элементы, обогревающие внутрискважинный нагреватель-реактор до температуры от +100°С до +500°С. Параллельно с этим закачивают во внутрискважинный нагреватель-реактор окисляющий агент из ряда: кислород воздуха, воздух, паровоздушная смесь в соотношении пар : воздух = от 1 : 1 до 2 : 1. Параллельно закачивают во внутрискважинный нагреватель-реактор состав для получения оксидата: либо гексановую фракцию, либо широкую фракцию легких углеводородов ШФЛУ, либо органические растворители, представляющие собой смесь жидких углеводородов. Производят контроль температуры и давления по показателям соответствующих датчиков, по резкому скачку одного из которых определяют начало окислительной реакции и принимают решение об отключении электронагревательных элементов. Далее осуществляют выдержку в закрытом состоянии скважины от 12 часов до 7 суток. По показателям датчиков температуры и давления определяют следующий этап: либо дополнительная закачка ШФЛУ и воздуха, либо отбор готовой продукции. При этом не производят разбор устройства и подъем на поверхность, а осуществляют одновременно раздельную закачку необходимых реагентов и отбор готовой продукции. Устройство для осуществления указанного способа содержит колонну НКТ наружных большого диаметра 73-114 мм, внутри которой коаксиально расположена внутренняя колонна НКТ малого диаметра 27-60 мм. По всей длине внутренней колонны НКТ при помощи усиленных хомутов прикреплены трубки подачи технологических жидкостей, силовой кабель и провода к датчикам, гидрофланец в сборе, муфта переходная от гидрофланца с герметичными вводами трубок и проводов под термостойкий кабель подачи электроэнергии и термостойкие провода передачи информации. К гидрофланцу прикреплена переходная муфта от глубинного нагревателя–реактора, переходная муфта ввода технологических реагентов или воздуха. Внутрискважинный нагреватель–реактор снабжен встроенными клапанами и устройством крепления дополнительных трубок ввода технологических жидкостей, гермовводами ввода силовых кабелей и проводов для датчиков, термостойким корпусом, внутри которого расположены реакторная зона, заполненная термо- и химически стойким наполнителем, с размещенными по всей длине реакторной зоны электронагревательными элементами. 2 н. и 2 з.п. ф-лы, 6 пр., 2 ил.

1. Способ термохимической обработки нефтяного карбонатного пласта для добычи высоковязкой нефти, заключающийся в том, что

подготовленную колонну насосно-компрессорных труб опускают в вертикальную, или наклонно-направленную, или горизонтальную скважину и фиксируют в зоне перфорации,

далее включают электронагревательные элементы, обогревающие внутрискважинный нагреватель-реактор до температуры от +100°С до +500°С, преимущественно от +150°С до +200°С,

параллельно с этим закачивают с поверхности во внутрискважинный нагреватель-реактор окисляющий агент из ряда: кислород воздуха, воздух, паровоздушная смесь в соотношении пар : воздух = от 1 : 1 до 2 : 1;

параллельно с этим закачивают с поверхности во внутрискважинный нагреватель-реактор состав для получения оксидата: либо гексановую фракцию, либо широкую фракцию легких углеводородов ШФЛУ, либо органические растворители, представляющие собой смесь жидких углеводородов,

при этом расход закачиваемого воздуха и состава для получения оксидата выбирают, исходя из скорости протекания соответствующей окислительной реакции при прохождении воздуха и состава через внутрискважинный нагреватель-реактор, то есть таким образом, чтобы реакция прошла наиболее полно, и выход оксидата был наиболее максимальным;

при этом получают дополнительное тепло за счет протекания окислительной реакции и тепломассообменных процессов;

параллельно производят контроль температуры и давления по показателям соответствующих датчиков, по резкому скачку одного из которых определяют начало окислительной реакции и принимают решение об отключении электронагревательных элементов,

далее осуществляют выдержку в закрытом состоянии скважины от 12 часов до 7 суток,

по показателям датчиков температуры и давления определяют следующий этап: либо дополнительная закачка ШФЛУ и воздуха, либо отбор готовой продукции, при этом не производят разбор заявленного устройства и подъем на поверхность, а осуществляют одновременно-раздельную закачку необходимых реагентов и отбор готовой продукции.

2. Устройство для осуществления способа по п. 1, состоящее из колонны насосно-компрессорных труб наружных большого диаметра 73 - 114 мм, внутри которой коаксиально расположена внутренняя колонна насосно-компрессорных труб малого диаметра 27 - 60 мм, при этом по всей длине внутренней колонны насосно-компрессорных труб малого диаметра при помощи усиленных хомутов прикреплены трубки подачи технологических жидкостей, силовой кабель и провода к датчикам, гидрофланец в сборе, муфта переходная от гидрофланца с герметичными вводами трубок и проводов под термостойкий кабель подачи электроэнергии и термостойкие провода передачи информации, к гидрофланцу в сборе прикреплена переходная муфта от глубинного нагревателя-реактора, переходная муфта ввода технологических реагентов или воздуха; при этом внутрискважинный нагреватель-реактор снабжен встроенными клапанами и устройством крепления дополнительных трубок ввода технологических жидкостей, гермовводами ввода силовых кабелей и проводов для датчиков; при этом внутрискважинный нагреватель-реактор снабжен термостойким корпусом, внутри которого расположены реакторная зона, заполненная термо- и химически стойким наполнителем, с размещенными по всей длине реакторной зоны электронагревательными элементами, закрепленными на входе и выходе реакторной зоны центрирующими устройствами, и термодатчиками, провода которых изолированы в защитном кожухе и введены в корпус внутрискважинного нагревателя-реактора вместе с силовыми кабелями электронагревательных элементов посредством устройства гермовводов, расположенными на выходе из реакторной зоны фильтр и заглушкой с обратным клапаном и наружной резьбой под насосно-компрессорную трубу, а также соединенный с корпусом внутрискважинного нагревателя-реактора посредством соединительного элемента; выход внутрискважинного нагревателя-реактора оснащён перфорированной насосно-компрессорной трубой.

3. Устройство по п. 2, отличающееся тем, что на конце устройства дополнительно установлен термостойкий пакер.

4. Устройство по п. 2, отличающееся тем, что над зоной обработки дополнительно установлен верхний термостойкий пакер и нижний термостойкий пакер.

| ШАГЕЕВ А.Ф | |||

| и др | |||

| Новая технология комплексного термохимического воздействия на карбонатные коллектора, содержащие вязкую нефть, "Георесурсы", 2012, т | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| УСТРОЙСТВО ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ СКВАЖИНЫ | 2015 |

|

RU2588267C1 |

| ГЛУБИННЫЙ РЕАКТОР ДЛЯ ОКИСЛЕНИЯ ЛЕГКИХ УГЛЕВОДОРОДОВ | 2012 |

|

RU2490441C1 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЗАКАЧКИ РЕАГЕНТОВ В СКВАЖИНУ | 2008 |

|

RU2372477C1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2022-02-07—Публикация

2021-08-20—Подача