Группа изобретений относится к нефтедобывающей промышленности и может быть использована при разработке вязкой нефти, парафиносодержащей нефти, битумов, нефти и керогенов из песчаных и глинистых пород нефтекерогеносодержащих месторождений. Также возможна добыча нефти и газа на морских месторождениях и в условиях вечной мерзлоты.

Высоковязкая и тяжелая нефть входят в категорию трудноизвлекаемых запасов, на долю которых сегодня приходится около 36% от общих объемов добычи нефти в Российской Федерации, а по прогнозам экспертов к 2020 году этот показатель вырастет до 77% от всей добычи. Для добычи одной тонны высоковязкой или тяжелой нефти необходимо ввести в разработку от двух до пяти раз больше трудноизвлекаемых запасов и пробурить в два-пять раз больше скважин по сравнению с залежами активных запасов. Коэффициент извлечения высоковязкой и тяжелой нефти, как правило, в 2-3 раза ниже коэффициента извлечения нефти, относящейся к активным запасам.

Высоковязкая и тяжелая нефть входят в категорию трудноизвлекаемых запасов, на долю которых сегодня приходится около 36% от общих объемов добычи нефти в Российской Федерации, а по прогнозам экспертов к 2020 году этот показатель вырастет до 77% от всей добычи. Для добычи одной тонны высоковязкой или тяжелой нефти необходимо ввести в разработку от двух до пяти раз больше трудноизвлекаемых запасов и пробурить в два-пять раз больше скважин по сравнению с залежами активных запасов. Коэффициент извлечения высоковязкой и тяжелой нефти, как правило, в 2-3 раза ниже коэффициента извлечения нефти, относящейся к активным запасам.

Другим, не менее значимым вызовом для российской нефтедобывающей индустрии является организация промышленной добычи нефти из Баженовской свиты. Баженовская свита представлена нефтематеринской породой, в которой еще не завершены процессы преобразования керогена в углеводороды. Высоконефтенасыщенные глинистые отложения Баженовской свиты имеют практически повсеместное распространение в пределах Западно-Сибирской низменности на площади более 1 млн квадратных километров. Суммарные геологические запасы нефти в них оцениваются в размере от 0,8 до 2,1 триллионов тонн, а потенциал прироста извлекаемых запасов нефти оценивается в размере не менее 30-40 млрд тонн. Глубина залегания породы Баженовской свиты - 2500-3000 метров. Толщина пласта - 10-40 метров. Температура пласта - 80-130 градуса по Цельсию. В связи с тем, что порода Баженовской свиты имеет сложные емкостные и фильтрационные свойства, коэффициент извлечения нефти из пласта Баженовской свиты при его разработке традиционными способами не превышает 3-5 процентов.

Наиболее распространенными способами повышения добычи высоковязкой и тяжелой нефти являются термические паро- и парогазовые технологии.

При термической обработке нефтесодержащего пласта паром происходит снижение вязкости нефти под воздействием тепла, термическое расширение нефти, актуализация газонапорного режима, рост подвижностей и фазовых проницаемостей нефти и воды, а также внутрипластовая дистилляция остаточной нефти паром.

По сравнению с простой термической паровой технологией, термическая парогазовая технология представляется более эффективной, так как присутствие в парогазовой смеси, в основном, топочных газов и, в частности, углекислого газа оказывает положительное влияние на коэффициент вытеснения нефти, увеличивает проницаемость коллектора, предупреждает разбухание глин, дополнительно снижает вязкость нефти, а также понижает водонефтяной и паронефтяной факторы.

Применение термической парогазовой технологии предполагает использование наземных комплексов генерирования парогазовой смеси или забойных генераторов парогазовой смеси.

Известна наземная мобильная парогазогенерирующая установка УМПГ-10/16 «Дракон», разработанная «НК Роснефть-НТЦ» в партнерстве с сотрудниками ГТУ «Военмех». Известное устройство позволяет генерировать от 1,25 до 10 тонн парогазовой смеси в час. При этом возможно регулирование температуры от 150°C до 350°C. Закачиваемый в пласт рабочий агент состоит из воды (50%), азота (38%) и углекислого газа (12%).

Недостатками известной наземной мобильной парогазогенерирующей установки УМПГ-10/16 «Дракон» являются:

- значительные тепловые потери (до 30%) при передаче тепла с дневной поверхности скважины на забой при термической парогазовой обработке нефтесодержащих пластов, залегающих на глубине до 1500 метров. Более 85 процентов запасов высоковязких и тяжелых нефтей России залегают именно на глубинах от 1000 до 1500 метров;

- относительно низкая максимальная температура парогазовой смеси (до 350°C);

- невозможность использования для извлечения нефти из Баженовской свиты. Две основные причины:

1. Баженовская свита залегает на глубинах от 2500 до 3000 метров и поэтому нагнетание парогазовой смеси с поверхности на такие глубины в связи с большими тепловыми потерями представляется экономически нецелесообразной.

2. Для эффективного извлечения легкой нефти, содержащейся в породе Баженовской свиты, температура теплового воздействия должна быть не менее 300°C-350°C, а для извлечения углеводородов из керогена материнской матрицы Баженовской свиты уже необходима температура выше 400°C, так как именно при температурах свыше 400°C инициируются процессы внутрискважинного термического крекинга и пиролиза.

Известен разработанный ОАО «РИТЭК» забойный парогазогенератор, генерирующий парогазовую смесь непосредственно на забое и содержащий каналы для ввода воздуха, топливной смеси и воды, топливную форсунку, запальный узел и камеру сгорания с выходным соплом, при этом парогазогенератор дополнительно снабжен форкамерой и камерой испарения, на внутренней поверхности которой выполнены сужающие устройства с секторами сброса воды, а камера сгорания выполнена в виде двух коаксиально расположенных оболочек с возможностью перемещения относительно друг друга и образования рубашки охлаждения, а на наружной поверхности внутренней оболочки камеры сгорания выполнен многозаходный шнек (патент РФ №2316648, МПК Е21В 43/24, публикация 2008 г.).

Известный парогазогенератор способен генерировать от 1 до 4 тонн парогазовой смеси в час. Максимальная температура генерируемой известным устройством парогазовой смеси (рабочий агент) - 350°С. Максимально развиваемое известным устройством давление на забое - не более 20 МПа. Известное устройство использует монотопливо, являющееся раствором аммиачной селитры с добавлением водородосодержащих компонентов. Для сжигания монотоплива используется процесс термолиза - сжигание монотоплива при высокой температуре без участия катализатора. Для инициации процесса термолиза в камере сгорания известного устройства требуется обязательный предварительный прогрев монотоплива в течение 5-6 минут до температуры 350°C в форкамере известного устройства.

Недостатками известного забойного парогазогенератора, разработанного ОАО «РИТЭК», являются:

- относительно низкая температура генерируемой парогазовой смеси, достаточная для того, чтобы известное устройство могло бы использоваться для увеличения добычи высоковязкой и тяжелой нефти, но недостаточная для поддержания эффективного протекания процессов внутрипластового термического крекинга и внутрипластового пиролиза для извлечения нефти из керогеносодержащих пород, например, Баженовской свиты;

- относительно низкое давление парогазовой смеси, генерируемой известным устройством, достаточное для того, чтобы известное устройство могло бы использоваться для увеличения добычи высоковязкой или тяжелой нефти, залегающей, в основном, на глубинах от 1000 до 1500 метров, но недостаточное для извлечения нефти из керогеносодержащих пород Баженовской свиты, пласты которой характеризуются аномально высоким пластовым давлением до 40-45 МПа;

- относительно невысокая производительность известного устройства по сравнению с наземными парогазогенерирующими установками и проблематичность увеличения производительности известного устройства в силу невозможности увеличения габаритных размеров самого известного устройства на забое, объема камеры сжигания известного устройства и того, что сжигание топливной смеси в камере сжигания известного устройства происходит с образованием открытого пламени. Производительность известного устройства детерминирована, главным образом, объемом камеры сжигания известного устройства и количеством подаваемой топливной смеси в минуту в камеру сжигания известного устройства. В случае увеличения количества подаваемой топливной смеси в минуту в камеру сжигания известного устройства стабильность процесса факельного сжигания топливной смеси понизится вплоть до прекращения процесса факельного сжигания топлива;

- использование известным устройством только специального монотоплива (жидкая топливная смесь) и невозможность использования других жидких топливных смесей или газообразных топливных смесей на основе метана;

- необходимость обязательного предварительного нагрева монотоплива до температуры 350°C перед его подачей в камеру сгорания известного устройства;

невозможность обогащения парогазовой смеси, генерируемой известным устройством, дополнительными компонентами, например, азотом, углекислым газом, водородом и другими газами, - генерирование известным устройством парогазовой смеси с неизменным содержанием в парогазовой смеси только воды и топочных газов, образующихся в результате сжигания монотоплива;

- в составе парогазовой смеси, генерируемой известным устройством, присутствует сажа, которая образуется при факельном сжигании монотоплива и присутствие которой является нежелательным при парогазовой обработке нефтесодержащих и керогеносодержащих пластов.

Известны каталитические теплогенераторы (патенты РФ №№2124674, 2232942, 2380612), использующие для генерации тепла принцип каталитического беспламенного окисления жидких и газообразных топлив или топливных смесей, относящиеся к теплоэнергетике, и которые могут быть использованы в промышленности, сельском хозяйстве, жилищно-комунальном хозяйстве, на транспорте и других областях для автономного водяного отопления воздушного обогрева, а также горячего водоснабжения жилых и производственных помещений, зданий и сооружений.

Несмотря на все свои преимущества как специфических устройств, относящихся к теплоэнергетике и предназначенных для генерации тепла, известные каталитические теплогенераторы не могут быть непосредственно использованы для генерации парогазовой или парогазокаталитической смеси на забое скважины по следующим основным причинам:

- габаритные размеры и конструктивные особенности известных устройств не позволяют использовать их на забое скважины;

- конструкции каталитических реакторов известных устройств не предназначены для генерирования парогазовой смеси непосредственно в каталитических реакторах устройств и при непосредственном контакте катализатора с топливной смесью. Съем генерируемого в результате реакции каталитического окисления топлива тепла в известных устройствах происходит за счет использования разного рода теплообменных поверхностей или теплообменников, помещенных в каталитические реакторы известных устройств;

- конструкции известных устройств не предусматривают возможность дополнительного обогащения продуктов каталитического беспламенного сжигания топлива или топливных смесей водой, газами и наноразмерными частицами катализатора;

- конструкции каталитических реакторов известных устройств и типы катализаторов, используемых в каталитических реакторах известных устройств, предполагают минимизацию выбросов углекислого газа и окислов азота, в то время как процесс каталитического беспламенного сжигания жидких или газообразных топливных смесей в заявляемом забойном каталитическом генераторе парогазокаталитической смеси предполагает, напротив, их максимизацию в составе продуктов каталитического сжигания.

Известен также способ термохимического воздействия на пористую среду, в соответствии с которым в продуктивный пласт вместе с водой закачиваются частицы металла, через которые в свою очередь прокачивается реагент - щелочь или кислота. В результате химической экзотермической реакции происходит прогрев продуктивного пласта, для регулирования температуры которого в последующем в продуктивный пласт закачиваются потокорегулирующие реагенты (патент РФ №2399752, Е21В 43/24, публикация 2010 г.).

Недостатками известного способа является следующее:

- способ предполагает закачку в продуктивные пласты большого объема воды, что, несомненно, ведет к чрезмерному обводнению продуктивного пласта;

- способ для генерирования внутрипластовых экзотермических химических реакций предполагает использование щелочей и кислот, что усложняет и удорожает процесс термической обработки продуктивного пласта;

- способ не может быть использован для извлечения нефти из керогена, так как рабочая температура известного метода (200 градусов по Цельсию) является для этого недостаточно высокой;

- способ также имеет весьма сложный алгоритм термической обработки продуктивного пласта, заключающийся в последовательной реализации трех отдельных операций: (а) закачка воды с частицами металла, (б) прокачка реагента и (в) закачка потокорегулирующих реагентов;

- способ предполагает закачку в продуктивный пласт большого количества холодной воды и холодных потокорегулирующих реагентов, понижающих температуру продуктивного пласта, что снижает эффективность термохимического воздействия на пористую среду.

Аналогом заявляемого изобретения является способ обработки пласта, включающий спуск в скважину нагревателя, подачу газовоздушной смеси, подачу в пласт тепла сжигаемых газов, при этом в скважину спускают в качестве нагревателя каталитическую печь, осуществляют нагрев катализатора до температуры каталитического горения смеси, подачу газовоздушной смеси с содержанием метана от 2,35-4,89 и от 16-64,5 объемных процента (заявка РФ на изобретение №2004121821, E21B 43/24, публикация 2006 г.).

К недостаткам известного способа относится:

- продуктом каталитического сжигания в каталитической печи газовоздушной смеси является высокотемпературная газовоздушная смесь, которая содержит незначительное количество топочных газов. Из современного уровня техники известно, что топочные газы (углекислый газ и окислы азота) благоприятствуют повышению нефтеотдачи нефтесодержащих и/или керогеносодержащих пластов. При попадании в пласт большого количества углекислого газа и окислов азота растет коэффициент вытеснения нефти, увеличивается проницаемость коллектора, снижается вязкость нефти, понижаются водонефтяной и паронефтяной факторы, при этом присутствие указанных выше газов и их окислов в нефтесодержащих и/или керогеносодержащих пластах препятствует разбуханию глин, что особенно важно для коллекторов с высоким процентным содержанием глины, например коллекторов Баженовской свиты. Поэтому незначительное содержание топочных газов в продукте каталитического сжигания известного устройства не может привести к существенному увеличению нефтеотдачи нефтесодержащих и/или керогеносодержащих пластов и это является первым недостатком известного устройства;

Приемлемыми температурами воздействия на горную породу (например, песчаник) околоскважинного пространства являются температуры от 400 до 800 градусов по Цельсию, при которых активно развивается процесс шелушения горной породы и растет макро- и микротрещиноватость коллектора. Для получения таких температур в зоне нефтесодержащего или керогеносодержащего пласта известное устройство должно быть расположено в скважине выше и на расстоянии, как минимум, 800-1000 метров от нефтесодержащего или керогеносодержащего пласта. В этом случае вследствие тепловых потерь температура в зоне нефтесодержащего и/или керогеносодержащего пласта понизится до 700-800 градусов по Цельсию.

Известны способ и устройство для разработки труднодоступной нефти и скважинный газогенератор по патенту РФ на изобретение №2447276, МПК Е21В 43/24, опубл. 10.04.2012 г., прототип.

Этот способ включает образование рабочего агента и подачу его под давлением в нефтесодержащие пласты через нагнетательную скважину, при этом в качестве рабочего агента используют парогазокаталитическую смесь, образованную при сжигании в каталитическом реакторе жидкой или газообразной углеродсодержащей топливной смеси за счет экзотермической реакции каталитического беспламенного окисления жидких или газообразных углеродсодержащих топливных смесей, и последующем смешении полученного продукта с обогатительной смесью, содержащей катализатор для обеспечения внутрипластового термопарогазокаталитического воздействия на продуктивный пласт, отличается тем, что в качестве катализатора применен перманганат калия, растворенный в воде. Жидкая топливная смесь состоит предпочтительно из воды, метанола и перекиси водорода, при этом в качестве обогатительной смеси для получения рабочего агента используют газообразную смесь, включающую углекислый газ и азот.

Это устройство выполнено в виде баков горючего и обогатительной смеси, соединенных при помощи колтюбингов со скважинным газогенератором, установленным в обсадной колонне нагнетательной скважины и содержащим корпус, каналы топлива и обогатительной смеси, камеру сгорания и выходное сопло, отличается тем, что сопло выполнено сужающимся. Жидкая топливная смесь состоит предпочтительно из воды, метанола и

перекиси водорода, при этом в качестве обогатительной смеси для получения рабочего агента использована газообразная смесь, включающая углекислый газ и азот.

Скважинный газогенератор содержит камеру сгорания и сопло,

Недостатки: высокая стоимость оборудования, в котором в качестве катализатора используются благородные металлы: золото и платина. Кроме того, катализатор, размещенный в скважинном газогенераторе, в процессе работы покрывается слоем углерода из-за неполного сжигания топлива. Применение наночастиц только ухудшает ситуацию, так как между ними более интенсивно осаждается углерод. Все это снижает эффективность ретортинга нефтеносного пласта.

Задачи создания изобретения, совпадающие с техническим результатом: повышение КПД процесса и уменьшение стоимости оборудования за счет катализатора.

Решение указанных задач достигнуто в скважинном газогенераторе, содержащем камеру сгорания и сопло, тем, что он содержит со стороны, противоположной соплу, головку конической формы, в которой выполнены две радиальные перегородки, образующие три полости: полость горючего, полость обогатительной смеси и полость камеры сгорания

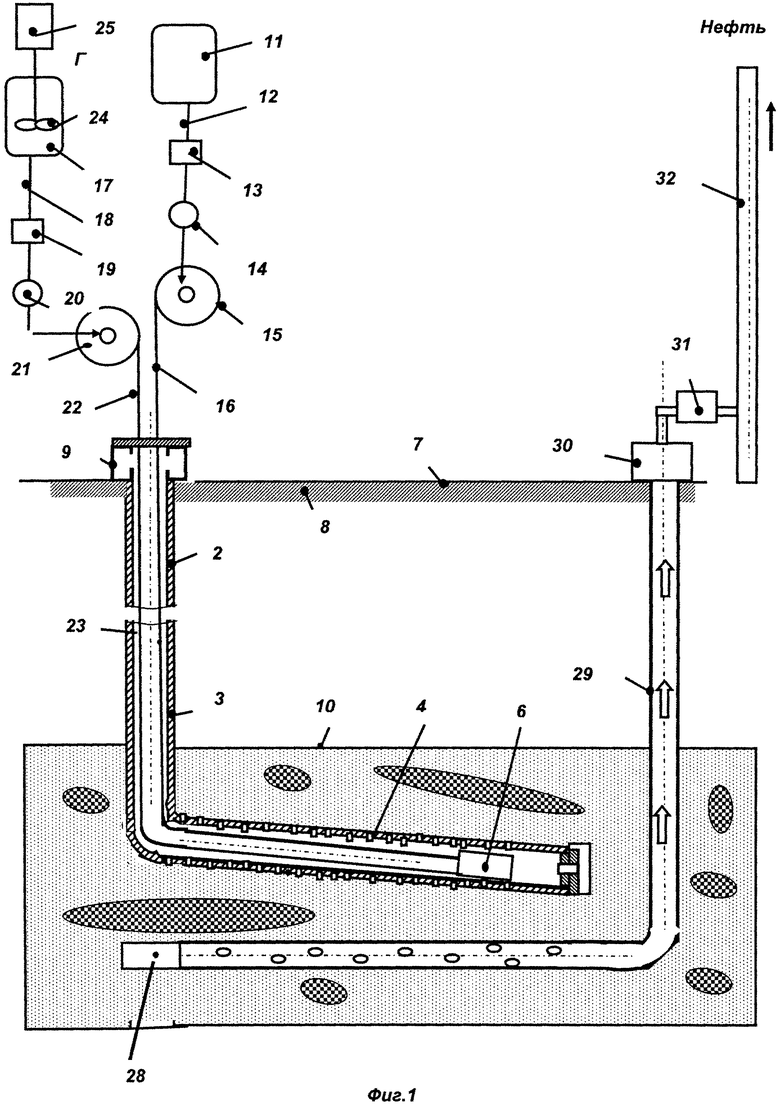

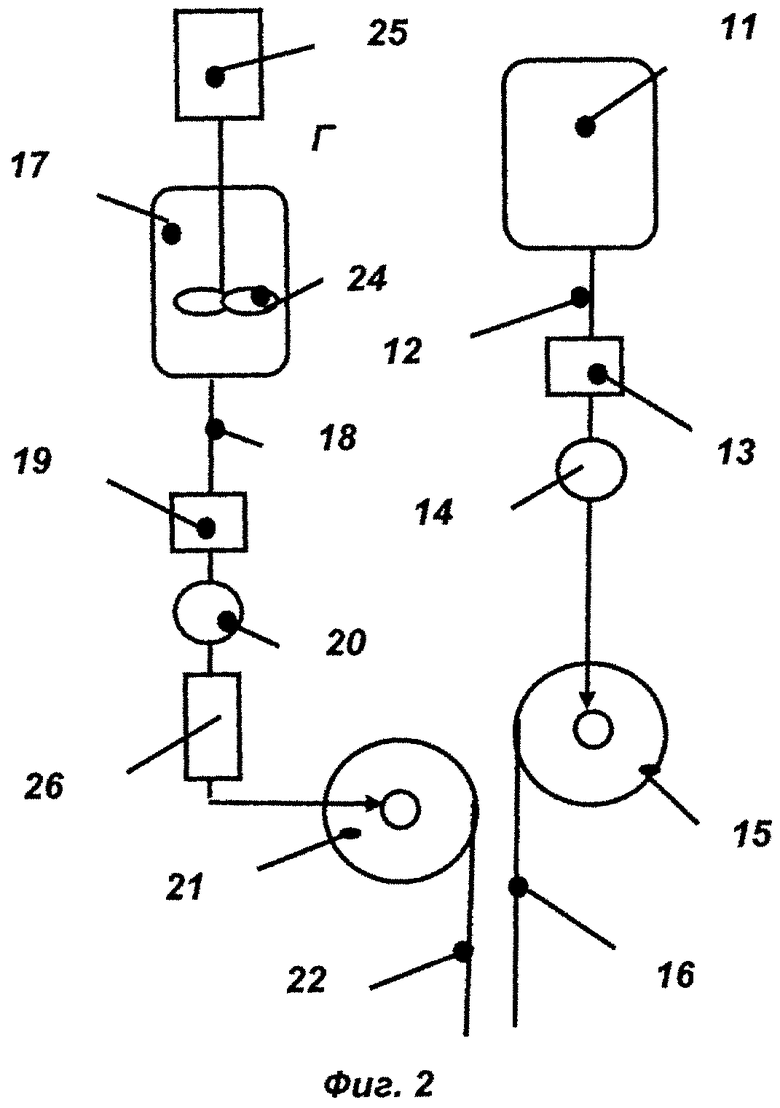

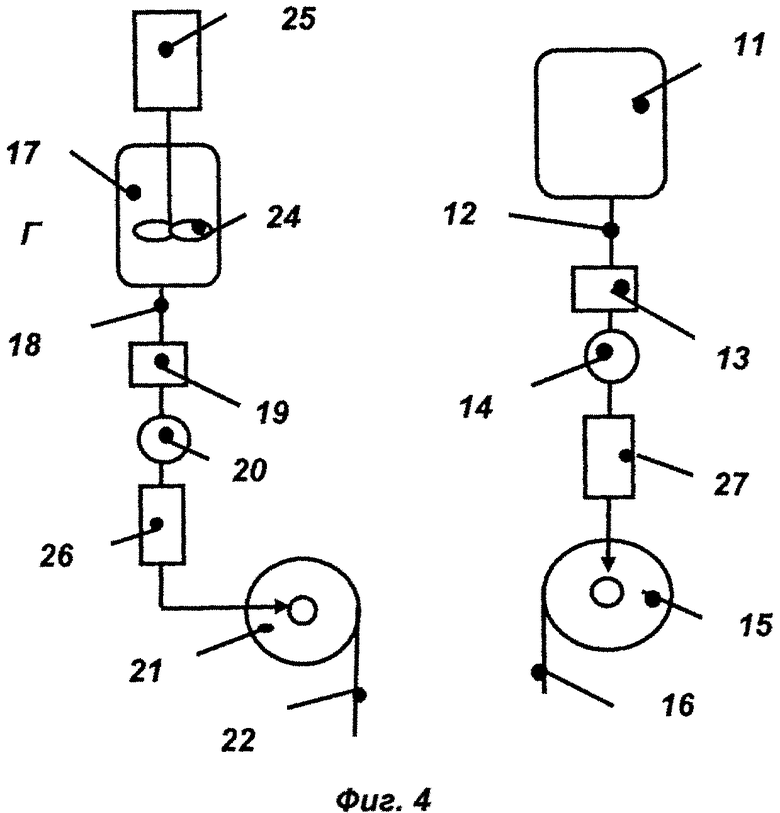

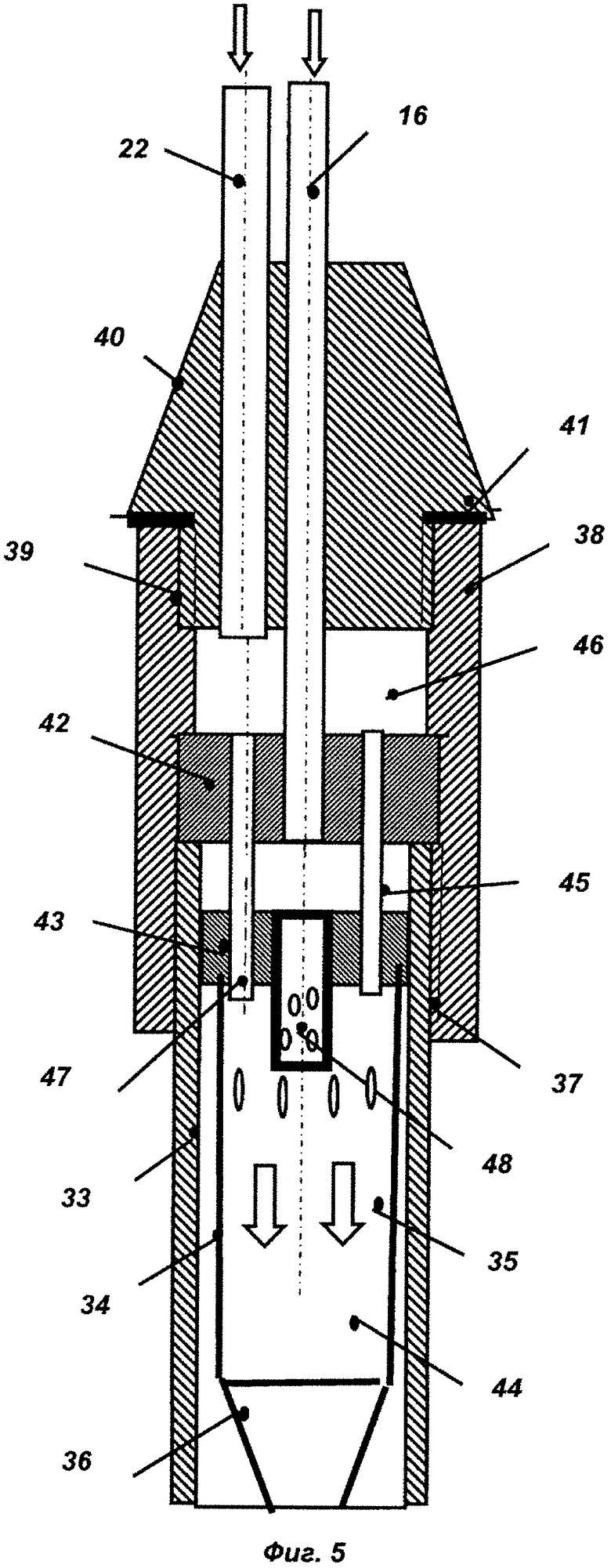

Сущность изобретения поясняется на чертежах (фиг. 1…5), где:

- на фиг. 1 приведена схема устройства,

- на фиг. 2 приведена схема устройства с подогревом горючего,

- на фиг. 3 приведена схема устройства с подогревом обогатительной смеси,

- на фиг. 4 приведена схема устройства с подогревом горючего и обогатительной смеси,

- на фиг. 5 приведена конструкция скважинного газогенератора.

Устройство для разработки трудноизвлекаемой нефти содержит нагнетательную скважину 1, в которой установлена обсадная колонна 2, имеющая вертикальный и горизонтальный участки 3 и 4, соответственно. На всем горизонтальном участке 4 выполнена перфорация 5. В горизонтальном участке 4 обсадной колонны 2 установлен забойный газогенератор 6. В верхней части обсадной колонны 2 в устье, т.е. выше поверхности 7 породы 8, выполнен коллектор 9. Горизонтальный участок 5 выполнен в пределах нефтеносного пласта 10.

Устройство имеет следующее оборудование, установленное на поверхности 7 (фиг. 1): бак горючего 11, трубопровод горючего 12, клапан 13, насос горючего 14, колтюбинг горючего 15 и гибкий трубопровод горючего 16.

Кроме того, на поверхности 7 (фиг. 1) установлены бак обогатительной смеси 17, трубопровод обогатительной смеси 18, клапан 19, насос обогатительной смеси 20, колтюбинг горючего 21 и гибкий трубопровод обогатительной смеси 22. Обогатительная смесь содержит перекись водорода от 5% до 80% и воду. Возможна добавка и других наполнителей: окиси углерода, азота и т.д.

Гибкие трубопроводы горючего 16 и обогатительной смеси 22 соединены со скважинным газогенератором 6 и размещены в полости 23 обсадной колонны 2.

В баке горючего 11 установлено перемешивающее устройство 24 с приводом 25 для перемешивания катализатора (пермангагата калия) в горючем до молекулярного уровня.

Скважинный газогенератор 6 предназначен для проведения реакции перекиси водорода на катализаторе и сжигании горючего в образовавшемся продукте. Возможна схема с подогревом горючего в подогревателе 26 (фиг. 2). Возможна схема с подогревом обогатительной смеси в подогревателе 27 (фиг. 3). Возможна схема с подогревателями горючего 26 и окислителя 27 (фиг. 4).

Нефть добывают из добывающей скважины 28 при помощи эксплуатационной колонны 29, на устье которой находится коллектор 30, к которому присоединен вход насоса 31. Выход из насоса 31 соединен с нефтепроводом 32.

На фиг. 5 приведена конструкция скважинного газогенератора 6. Скважинный газогенератор 6 содержит корпус 33 в виде трубы, внутри которой с зазором 34 установлены камера сгорания 35 и сопло 36. Сопло 36 выполнено коническим и сужающимся.

Кроме того, скважинный газогенератор 6 содержит со стороны, противоположной соплу 36, навинченную по резьбе 37 муфту 38. В муфту 38 по резьбе 39 установлена головка 40 конической формы. Головка 40 уплотнена уплотнением 41. Между головкой 40 и камерой сгорания 35 установлены две герметичные радиальные перегородки 42 и 43, образующие три полости: внутреннюю полость 44 камеры сгорания 35, среднюю полость 45 и верхнюю полость 46. В верхнюю полость 46 введен гибкий трубопровод обогатительной смеси 22, а в среднюю 45 - гибкий трубопровод горючего 16. В головке 40 установлены форсунки горючего 47 и форсунки обогатительной смеси 48.

РАБОТА УСТРОЙСТВА

При работе в бак горючего 17 добавляют катализатор (перманганат калия) и перемешивают его при помощи перемешивающего устройства 24 с горючим.

После этого открывают клапаны 13 и 19 и горючее и обогатительная смесь подаются по гибким трубопроводам 16 и 22 в камеру сгорания 35 скважинного газогенератора 6 (фиг. 1).

При контакте с катализатором обогатительная смесь, содержащая перекись водорода, разлагается с выделением тепла. Горючее воспламеняется в этой смеси, содержащей избыток водорода, и дополнительно выделяется тепловая энергия. Вода и другие компоненты обогатительной смеси уменьшают температуру процесса до предельно допустимой: 500…800°C.

Происходит подогрев грунта в нефтеносном пласту 10, подогрев вязкой нефти и испарение легких фракций нефти.

Нефть добывают из добывающей скважины 28 эксплуатационной колонны 29 при помощи насоса 31. Нефть после очистки и сепарации передается в нефтепровод 32 и далее к потребителю.

В случае применения подогревателей 26 и 27 (фиг. 2…4) подводится значительное количество тепла к горючему и/или к обогатительной смеси. Это позволит уменьшить расход горючего к скважинному газогенератору 6.

Применение группы изобретений позволило:

1. Увеличить полноту сгорания топлива в скважинном газогенераторе практически до 100%, полностью исключив попадание окислителя (кислорода) в нефтеносный пласт, и исключить взрывы из-за накопления кислорода и его вступления в реакцию с углеводородами.

2. Подвести максимально возможное количество энергии в нагревательную скважину, при этом потратив на эту энергию минимум экономических затрат.

3. Повысить эффективность катализатора за счет его постоянного ввода в молекулярном состоянии в зону горения.

4. На участке разработки с использованием предлагаемого метода достигается нефтеотдача 65%. Таким образом, оптимально значение соотношения компонентов топлива и водотопливное соотношение позволило получить большую нефтеотдачу по сравнению с прототипом. Способ позволяет добывать трудноизвлекаемые нефтепродукты: битумы, сланцевую нефть и керогеносодержащие нефти за счет подогрева нефтеносного пласта до относительно высоких температур.

5. Уменьшить время прогрева нефтеносного пласта до 250°C в 15…20 раз по сравнению с прототипом.

6. Использовать для скважинного газогенератора несамовоспламеняющиеся компоненты топлива за счет применение унитарного топлива - перекиси водорода.

7. Отказаться от геофизического кабеля для управления моментом воспламенения в камере сгорания скважинного газогенератора.

Изобретение относится к области добычи трудноизвлекаемой нефти, конкретно - к добыче вязкой нефти, керогеносодержащей нефти из песчаных и глинистых пластов. Скважинный газогенератор содержит корпус, камеру сгорания и сопло. При этом газогенератор содержит со стороны, противоположной соплу, головку конической формы, в которой выполнены две радиальные перегородки, образующие три полости: полость горючего, полость обогатительной смеси и полость камеры сгорания. Техническим результатом является повышение КПД процесса и обеспечение безопасности. 5 ил.

Скважинный газогенератор, содержащий корпус, камеру сгорания и сопло, отличающийся тем, что он содержит со стороны, противоположной соплу, головку конической формы, в которой выполнены две радиальные перегородки, образующие три полости: полость горючего, полость обогатительной смеси и полость камеры сгорания.

| СПОСОБ ТЕРМИЧЕСКОГО ВОЗДЕЙСТВИЯ НА НЕФТЕСОДЕРЖАЩИЕ И/ИЛИ КЕРОГЕНОСОДЕРЖАЩИЕ ПЛАСТЫ С ВЫСОКОВЯЗКОЙ И ТЯЖЕЛОЙ НЕФТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2447276C1 |

| ГИДРОРЕАКТИВНЫЙ ДВИГАТЕЛЬ-УСКОРИТЕЛЬ | 1999 |

|

RU2183285C2 |

| АКУСТИЧЕСКИЙ ГЕНЕРАТОР НИЗКОЙ ЧАСТОТЫ | 2002 |

|

RU2221283C2 |

| СПОСОБ РАБОТЫ ПРЯМОТОЧНОГО ВОЗДУШНО-РЕАКТИВНОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2264554C2 |

| КАТАЛИТИЧЕСКИЙ ВОСПЛАМЕНИТЕЛЬ | 2002 |

|

RU2232349C1 |

| Термобур для расширения скважин | 1981 |

|

SU1008401A1 |

| WO 03036040 A2, 01.05.2001. | |||

Авторы

Даты

2015-11-27—Публикация

2014-10-21—Подача