Предлагаемое изобретение относится к способам установки теплоизоляции и может быть использовано для установки теплоизоляции на основе пенопласта на наружные поверхности днищ топливных баков ступеней ракет-носителей и разгонных блоков, использующие низкокипящие (криогенные) компоненты топлива.

Известен способ установки теплоизоляции на основе пенопласта на наружную поверхность днища топливного бака, заключающийся в том, что топливный бак укладывают на транспортную тележку, закрепляют топливный бак на транспортной тележке, очищают наружную поверхность днища топливного бака от загрязнений, обезжиривают наружную поверхность днища топливного бака, наносят на наружную поверхность днища топливного бака клеящий состав, подводят теплоизоляцию к наружной поверхности днища топливного бака до их взаимного контакта, создают усилие прижатия теплоизоляции к наружной поверхности днища топливного бака, удерживают теплоизоляцию в прижатом к наружной поверхности днища топливного бака состоянии в течение времени высыхания клеящего состава, наносят на наружную поверхность теплоизоляции лакокрасочное покрытие и приклеивают к теплоизоляции сетевое полотно (см., например, «Тепловая изоляция бака», сборочный чертеж, 1А1С-0230-0СБ, Конструкторское бюро «Салют», 1999 г.).

В данном способе теплоизоляция на основе пенопласта представляет собой набор из отдельных пластин пенопласта, изготавливается заранее и вне места (помещения) ее установки на наружную поверхность днища топливного бака. При этом с учетом хрупкости пенопласта возможно повреждение теплоизоляции как при транспортировке к месту установки, так и непосредственно при установке теплоизоляции на наружную поверхность днища топливного бака.

Кроме того, недостатком данного способа является то, что при выполнении теплоизоляции из отдельных пластин пенопласта в процессе ее установки на наружную поверхность днища топливного бака не обеспечивается прилегание теплоизоляции к днищу топливного бака по всей его наружной поверхности. Наличие же зон неприлегания теплоизоляции к наружной поверхности днища топливного бака приводит к образованию так называемых «воздушных каналов», которые ухудшают термостатичные свойства используемой теплоизоляции и снижают ее прочностные характеристики.

Известен также способ установки теплоизоляции на основе пенопласта на наружную поверхность днища топливного бака, заключающийся в том, что топливный бак укладывают в горизонтальном положении на транспортную тележку, закрепляют топливный бак на транспортной тележке, очищают наружную поверхность днища топливного бака от загрязнений, обезжиривают наружную поверхность днища топливного бака, наносят на наружную поверхность днища топливного бака клеящий состав, проводят подготовку смеси компонентов теплоизоляции, формируют теплоизоляцию на наружной поверхности днища топливного бака путем распыления смеси компонентов теплоизоляции с образованием профиля внутренней поверхности теплоизоляции, эквидистантного профилю наружной поверхности днища топливного бака, проводят механическую обработку наружной поверхности теплоизоляции, наносят на наружную поверхность теплоизоляции лакокрасочное покрытием и приклеивают к теплоизоляции сетевое полотно (см., например, Изделие 14А127, «Изготовление теплоизоляционного покрытия из пенопласта Изолан-123», инструкция, 14А127-0000-0И81, ФГУП «ГКНПЦ им. М.В. Хруничева», 2007 г., стр. 9-14, а также «Технология сборки и испытаний космических аппаратов», под ред. И.Т. Белякова, г. Москва, «Машиностроение», 1990 г., стр. 120-121).

Недостатком данного способа является то, что нанесение теплоизоляции на наружную поверхность днища топливного бака путем распыления смеси компонентов теплоизоляции выполняется за счет пошагового (послойного) создания теплоизоляционного покрытия. Это приводит к увеличению времени выполнения данного технологического процесса, так как перед нанесением очередного слоя теплоизоляции необходимо просушивать каждый ранее нанесенный слой теплоизоляции.

Операция по нанесению оператором слоя теплоизоляции на основе пенопласта путем распыления смеси компонентов теплоизоляции является экологически вредной и требует наличия у оператора средств индивидуальной защиты.

Кроме того, при нанесении теплоизоляции путем распыления смеси компонентов теплоизоляции сложно проконтролировать толщину нанесенного слоя и однородность теплоизолирующей структуры по всей защищаемой поверхности. При большой толщине напыляемого слоя возможен отрыв теплоизоляции от защищаемой поверхности.

Следует отметить, что при нанесении теплоизоляции путем распыления смеси компонентов теплоизоляции возможно стекание распыляемой структуры, приводящее также к отрыву теплоизоляции от защищаемой поверхности. Различная толщина наносимого слоя теплоизоляции (из-за возможного стекания распыляемой смеси компонентов теплоизоляции) приводит, соответственно, к локальным отклонениям (неравномерности) теплоизолирующих свойств теплоизоляции, установленной по всей площади защищаемой поверхности, от требуемых (расчетных) значений.

Задачей предлагаемого изобретения является повышение эксплуатационных характеристик (повышение качества создаваемого покрытия, снижение трудоемкости, создание комфортных условий труда) известного способа установки теплоизоляции на основе пенопласта на наружные поверхности днищ топливных баков ступеней ракет-носителей и разгонных блоков и устройства для его осуществления.

Поставленная цель в предлагаемом способе установки теплоизоляции на основе пенопласта на наружную поверхность днища топливного бака достигается тем, что подготовку смеси компонентов теплоизоляции на основе пенопласта и формирование теплоизоляции на наружной поверхности днища топливного бака выполняют перед нанесением на наружную поверхность днища топливного бака клеящего состава, при этом формирование теплоизоляции на наружной поверхности днища топливного бака обеспечивают наполнением жидкой смесью компонентов теплоизоляции приемного мешка, прижатием приемного мешка к наружной поверхности днища топливного бака, выдерживанием смеси компонентов теплоизоляции до ее затвердевания в приемном мешке, отведением приемного мешка с отвердевшей теплоизоляцией от наружной поверхности днища топливного бака, демонтажом приемного мешка с внутренней поверхности теплоизоляции, обращенной к наружной поверхности днища топливного бака, прижатием внутренней поверхности теплоизоляции к наружной поверхности днища топливного бака на период времени до высыхания клеящего состава, а перед выполнением механической обработки наружной поверхности теплоизоляции демонтируют приемный мешок с наружной поверхности теплоизоляции.

Устройство для реализации предлагаемого способа установки теплоизоляции на основе пенопласта на наружную поверхность днища топливного бака выполняется содержащим транспортную тележку с закрепленным на ней в горизонтальном положении топливным баком, технологическое оборудование для подготовки смеси компонентов теплоизоляции на основе пенопласта и формирования теплоизоляции на наружной поверхности днища топливного бака. При этом технологическое оборудование выполняется в виде несущего каркаса, снабженного ходовой частью, с закрепленным в несущем каркасе приемным мешком для теплоизоляции. Приемный мешок выполнен из эластичного материала и размещается с возможностью его взаимодействия с наружной поверхностью днища топливного бака. На несущем каркасе над приемным мешком устанавливается бункер для подготовки смеси компонентов теплоизоляции. На топливном баке устанавливается технологический бандаж с закрепленными в нем горизонтальными направляющими штангами, размещенными с возможностью взаимодействия с приемными проушинами, выполненными на несущем каркасе со стороны топливного бака. Бункер снабжается нагревателями, вибраторами (миксерами) и поворотным поддоном (задвижкой), размещенным над горловиной приемного мешка. На внутреннюю поверхность приемного мешка наносится антиадгезионное покрытие.

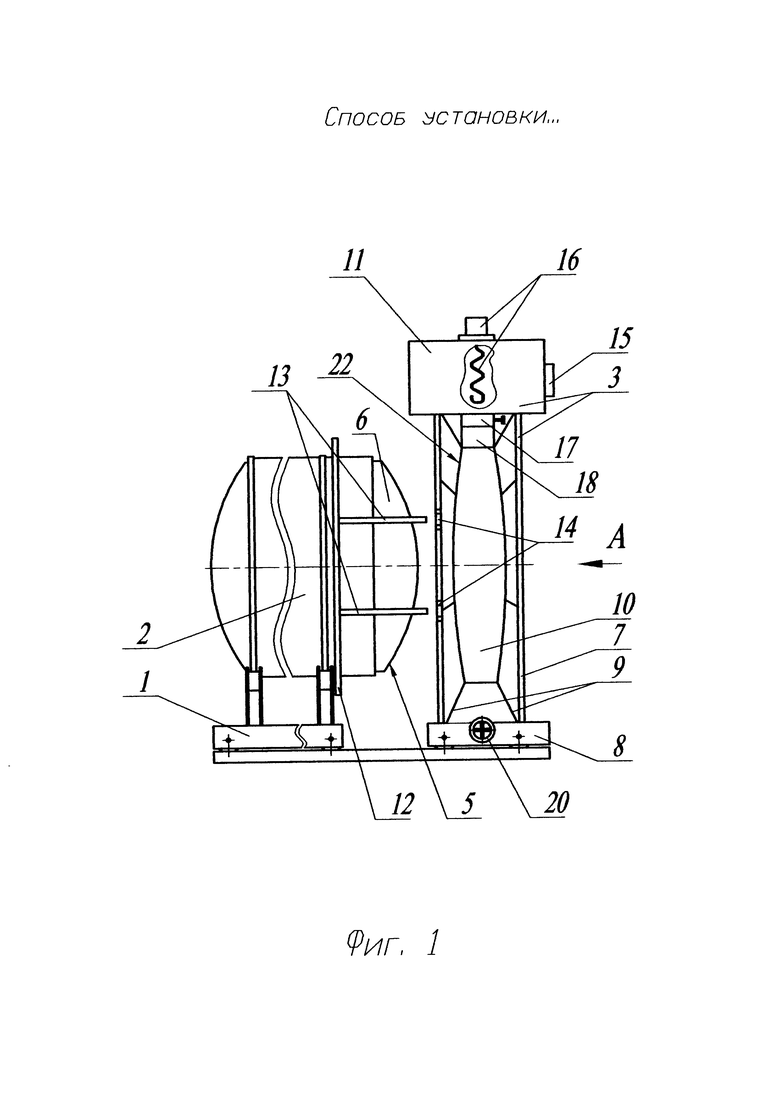

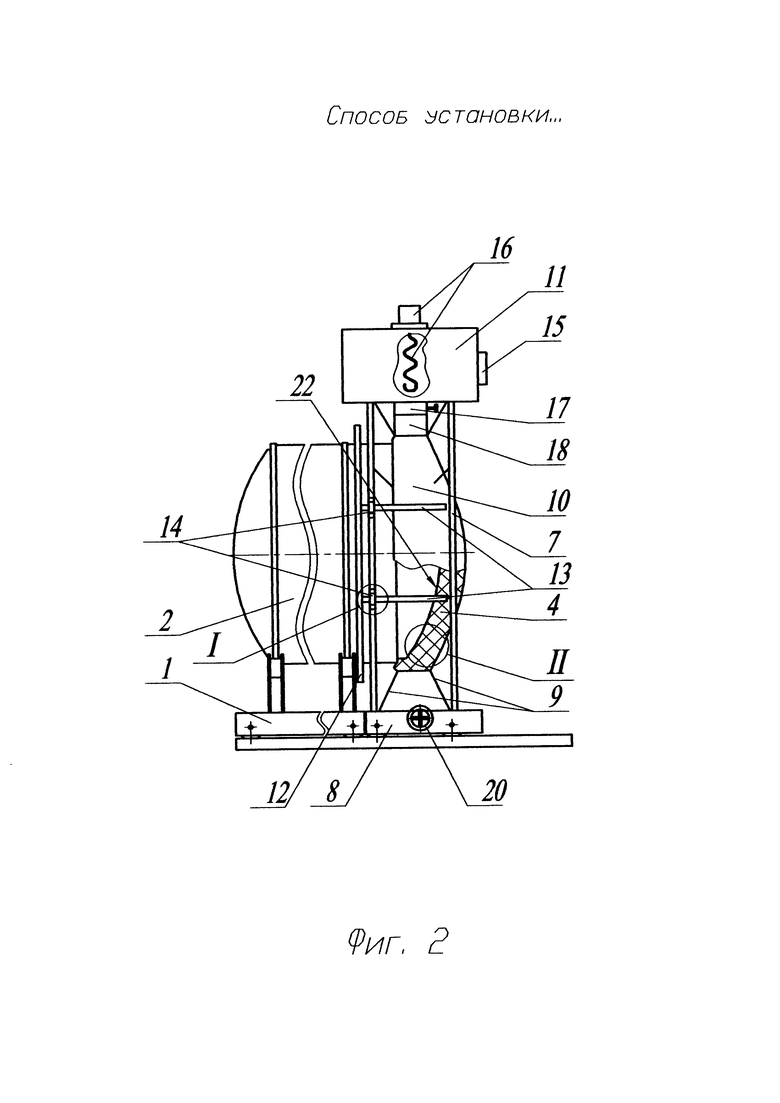

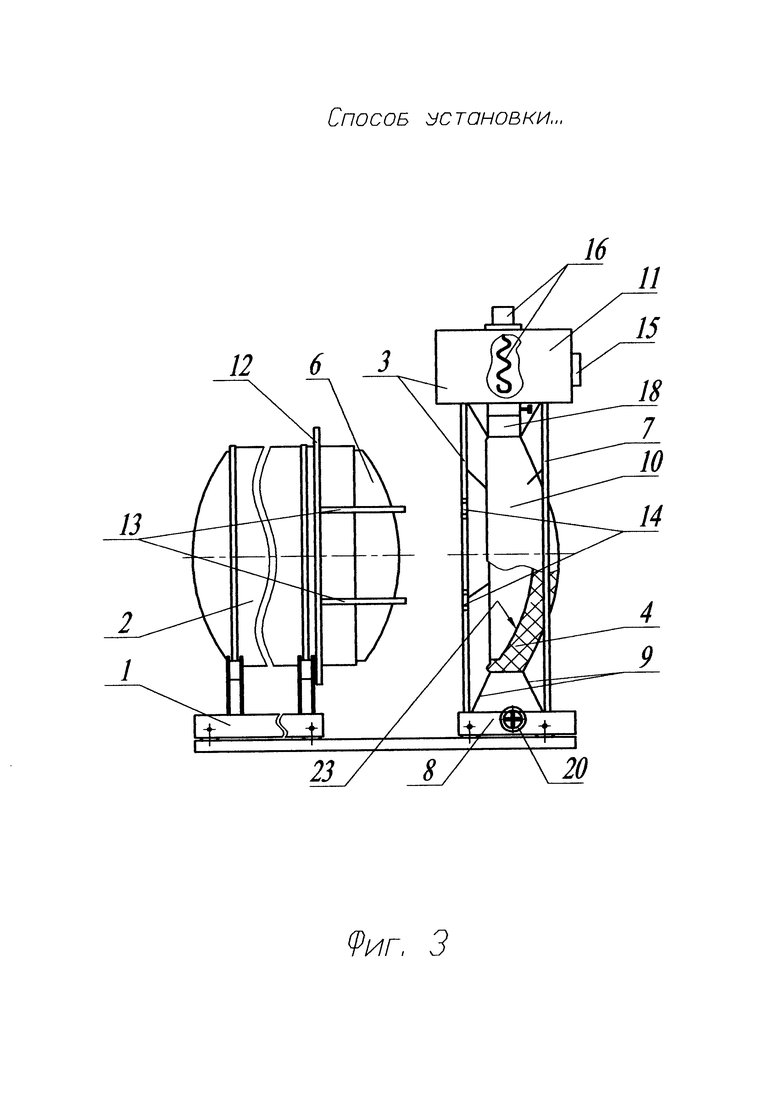

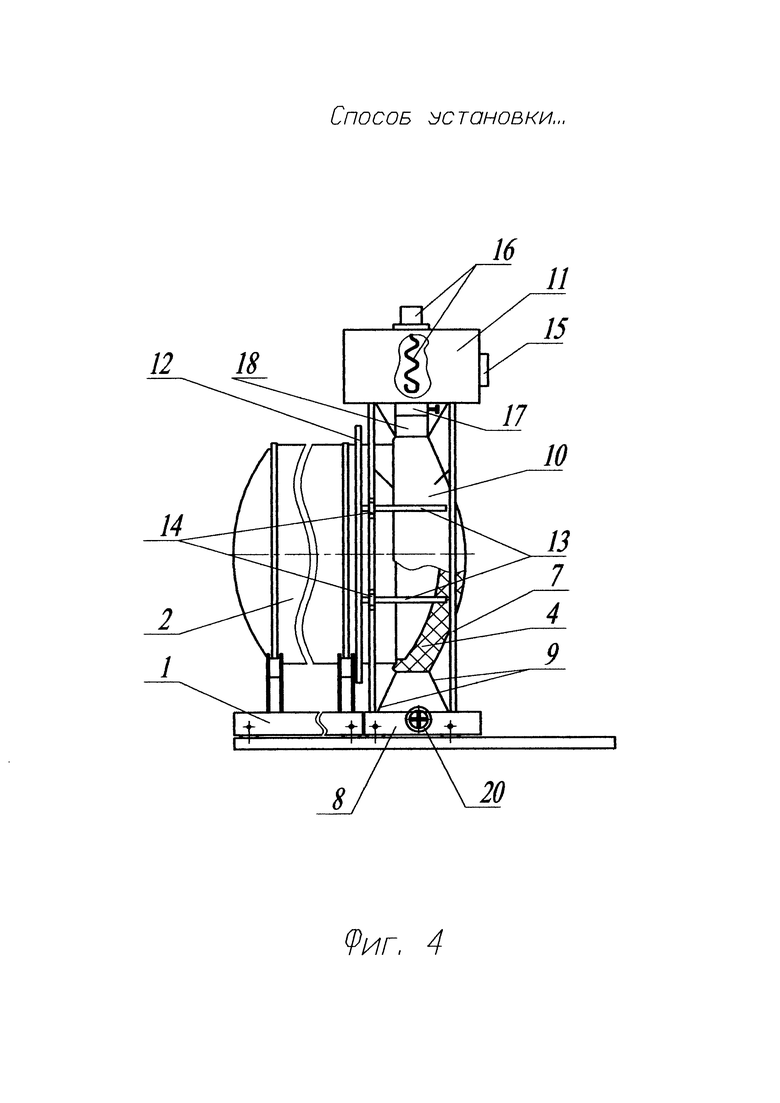

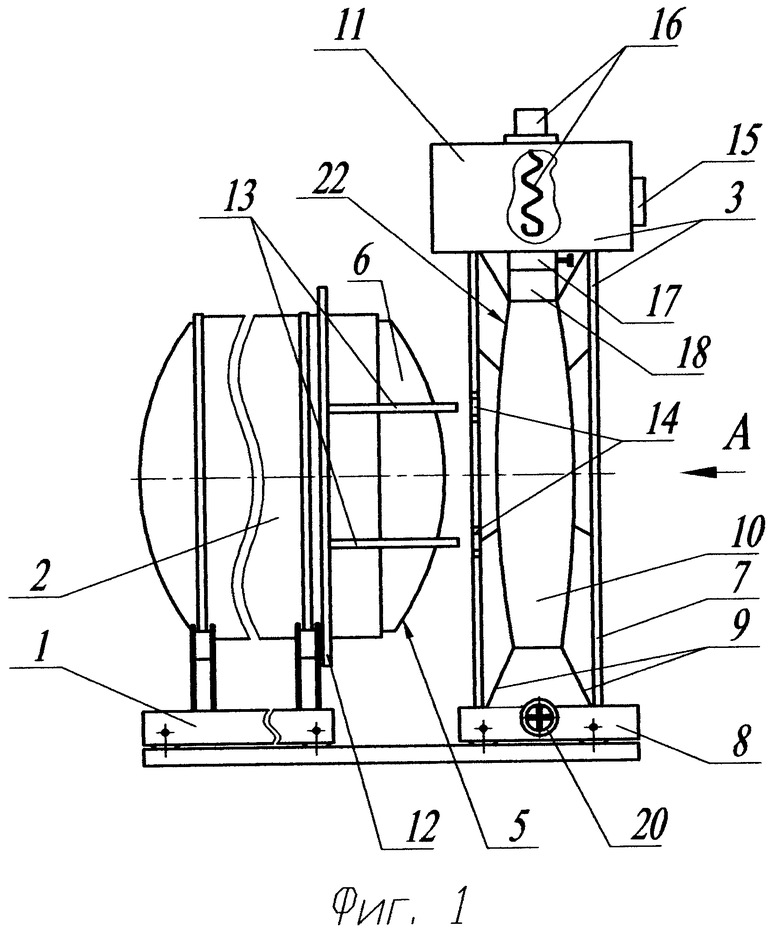

Устройство, реализующее предлагаемый способ установки теплоизоляции на основе пенопласта на наружную поверхность днища топливного бака, поясняется на фиг. 1-9.

На фиг. 1 представлен общий вид предложенного устройства перед подготовкой смеси компонентов теплоизоляции на основе пенопласта.

На фиг. 2 показан общий вид предложенного устройства при формировании внутренней поверхности теплоизоляции на основе пенопласта.

На фиг. 3 изображен общий вид предложенного устройства перед приклеиванием внутренней поверхности теплоизоляции на основе пенопласта к наружной поверхности днища топливного бака.

На фиг. 4 представлен общий вид предложенного устройства при приклеивании внутренней поверхности теплоизоляции на основе пенопласта к наружной поверхности днища топливного бака.

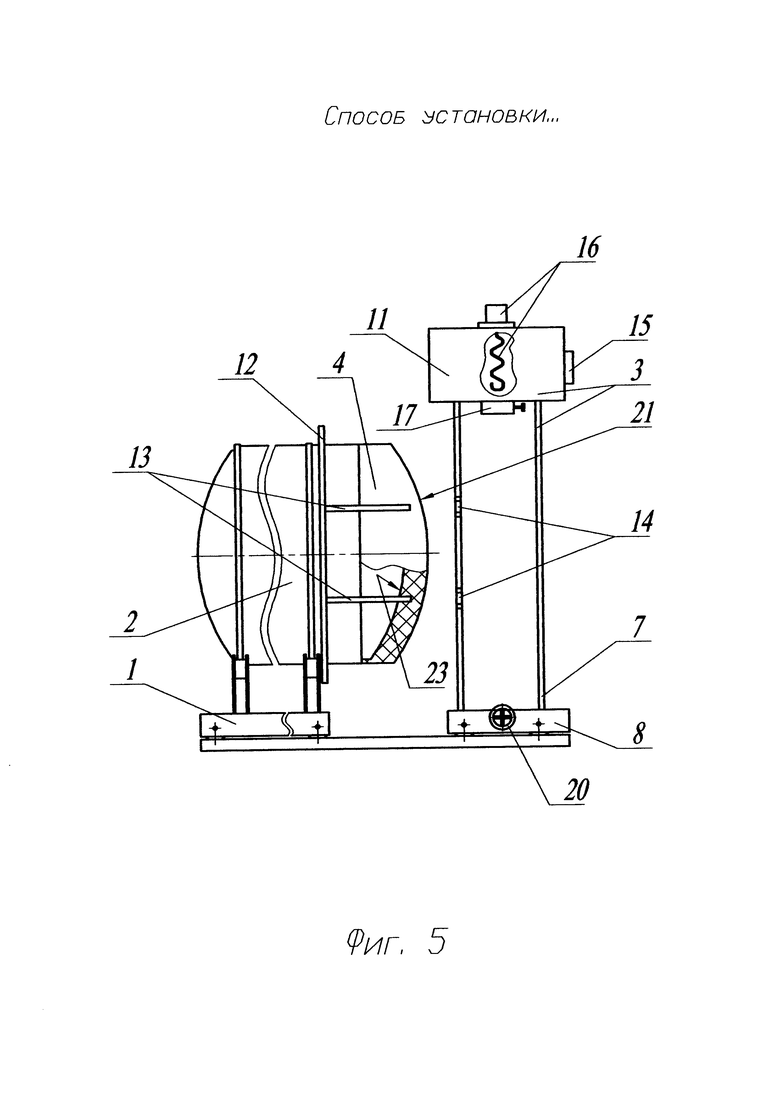

На фиг. 5 показан общий вид предложенного устройства после установки теплоизоляции на основе пенопласта на наружную поверхность днища топливного бака.

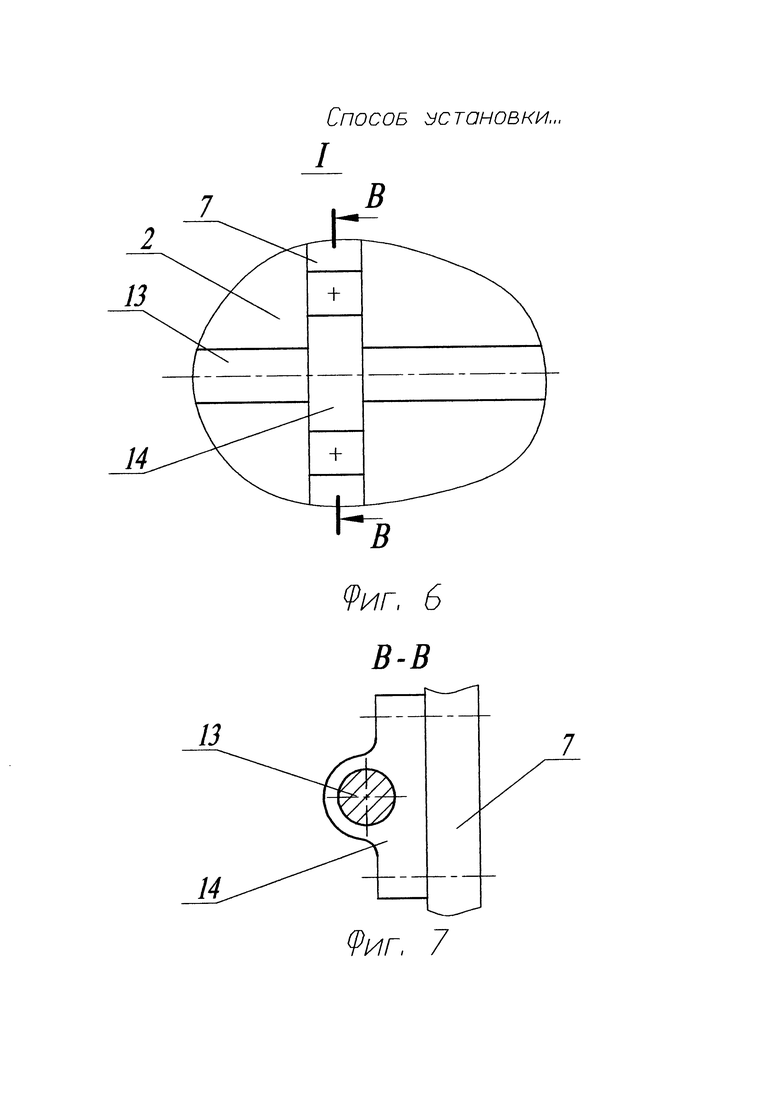

На фиг. 6 изображен выносной элемент I согласно фиг. 2.

На фиг. 7 представлено сечение В-В согласно фиг. 6.

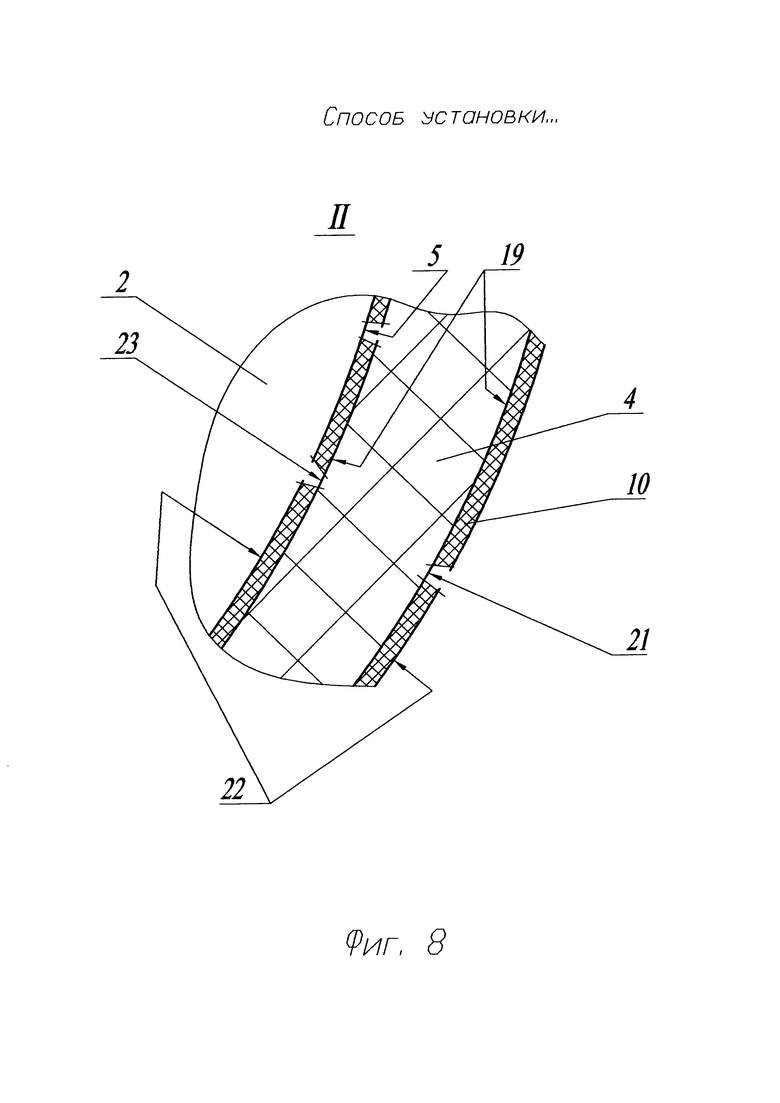

На фиг. 8 показан выносной элемент II согласно фиг. 2.

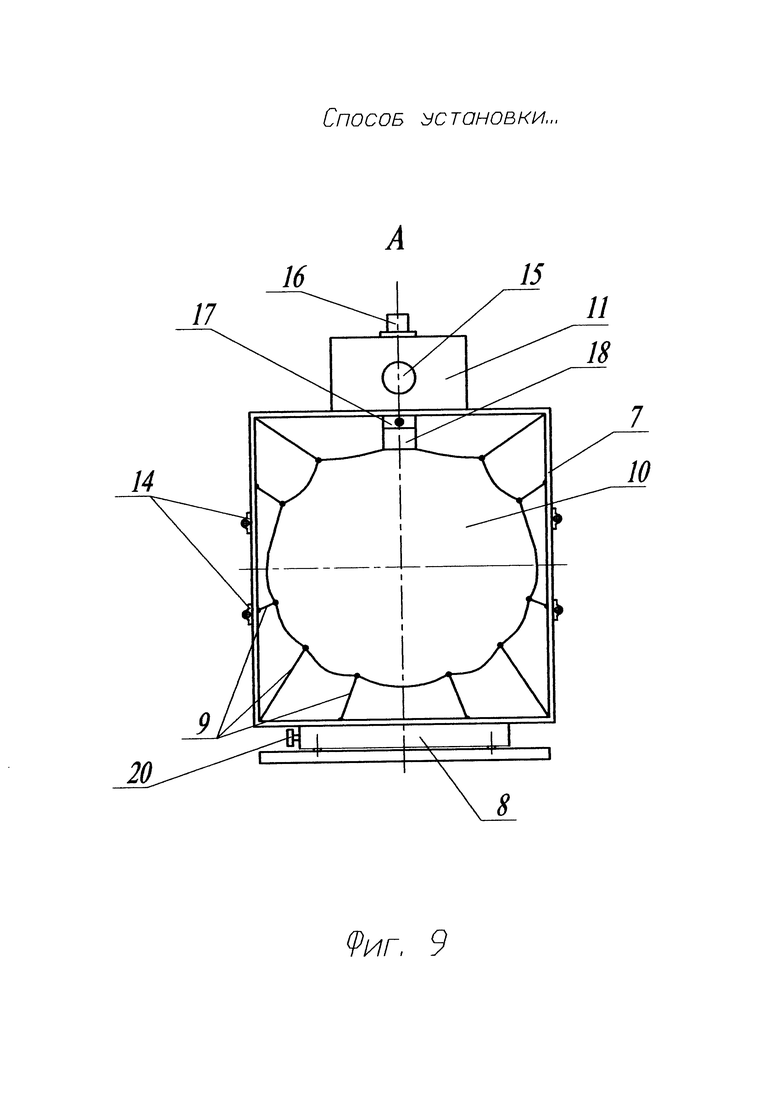

На фиг. 9 изображен вид А согласно фиг. 1.

Устройство для реализации предлагаемого способа состоит из транспортной тележки 1 (фиг. 1) с закрепленным на ней (элементы крепления на фигуре условно не показаны) в горизонтальном положении топливным баком 2 и технологического оборудования 3 для подготовки жидкой смеси компонентов теплоизоляции 4 (фиг. 2) и формирования теплоизоляции 4 на наружной поверхности 5 (фиг. 1, 8) днища 6 (фиг. 1) топливного бака 2. Технологическое оборудование 3 содержит несущий каркас 7, снабженный ходовой частью 8. В несущем каркасе 7 закреплен посредством элементов крепления 9 (фиг. 9) приемный мешок 10 для теплоизоляции 4. Приемный мешок 10 выполнен из эластичного материала и размещен с возможностью его взаимодействия (фиг. 2) с наружной поверхностью 5 днища 6 топливного бака 2. На несущем каркасе 7 над приемным мешком 10 установлен бункер 11 (фиг. 1) для подготовки смеси компонентов теплоизоляции 4.

На топливном баке 2 установлен технологический бандаж 12 (фиг. 1) с закрепленными в нем (элементы крепления на фигуре условно не показаны) горизонтальными направляющими штангами 13. Горизонтальные направляющие штанги 13 (фиг. 6) размещены с возможностью взаимодействия с приемными проушинами 14 (фиг. 2, 7), выполненными на несущем каркасе 7 со стороны топливного бака 2. Бункер 11 снабжен нагревателями 15 (фиг. 1), вибраторами (миксерами) 16 и поворотным поддоном (заслонкой) 17, размещенным над горловиной 18 приемного мешка 10. На внутреннюю поверхность 19 (фиг. 8) приемного мешка 10 нанесено антиадгезионное покрытие (на фигуре условно не показано).

Реализация предлагаемого способа установки теплоизоляции 4 на основе пенопласта на наружную поверхность 5 днища 6 топливного бака 2 предложенным устройством происходит в следующей технологической последовательности.

Топливный бак 2, находящийся в горизонтальном положении, закрепляют на транспортной тележке 1. На топливном баке 2 устанавливают технологический бандаж 12 с закрепленными на нем (элементы крепления на фигуре условно не показаны) горизонтальными направляющими штангами 13. Соосно транспортной тележке 1 со стороны днища 6, подлежащего нанесению теплоизолирующего покрытия, на ходовой части 8 устанавливают несущий каркас 7 с закрепленным на нем посредством элементов крепления 9 приемным мешком 10 (по всему его периметру).

Несущий каркас 7 посредством механизма перемещения 20 и ходовой части 8 подкатывают к транспортной тележке 1. При этом горизонтальные направляющие штанги 13 входят в приемные проушины 14 несущего каркаса 7, обеспечивая тем самым необходимое центрирование (фиг. 2).

В бункер 11 загружают компоненты для приготовления теплоизоляции 4 (на основе пенопласта) и закрывают крышкой (крышка на фигуре условно не показана). (В состав жидких компонентов для приготовления одной из марок пенопласта входят, например, ИзоланА-123, активатор Викат-123, а также Воратек СД 100). Смесь компонентов теплоизоляции перемешивают при помощи вибраторов 16 и подогревают (при необходимости) с использованием нагревателей 15 (нагрев до 60°С перед использованием).

Необходимый объем компонентов теплоизоляции рассчитывают из условия формирования теплоизоляции 4 заданной толщины с припуском на последующую механическую обработку ее наружной поверхности 21 (фиг. 5, 8). Объем приемного мешка 10 выбирают в соответствии с объемом теплоизоляции 4 в отвердевшем (вспученном) состоянии, покрывающей всю (защищаемую) наружную поверхность 5 днища 6 топливного бака 2.

Полученную жидкую смесь компонентов теплоизоляции 4 с использованием поворотного поддона 17 заливают через горловину 18 в приемный мешок 10 и закрывают горловину 18 крышкой (на фигуре условно не показана).

Для избежания разлива при переливании жидкой смеси компонентов теплоизоляции 4 горловину приемного мешка 10 размещают в непосредственной близости к поворотному поддону 17.

Несущий каркас 7 посредством механизма перемещения 20 и ходовой части 8 перемещают в направлении днища 6. При этом горизонтальные направляющие штанги 13 скользят в приемных проушинах 14 несущего каркаса 7. Наружная поверхность 22 (фиг. 2) приемного мешка 10 начинает контактировать с наружной поверхностью 5 днища 6 топливного бака 2, облегая наружную поверхность 5, и, тем самым, повторяя ее форму. По мере прижатия приемного мешка 10 к наружной поверхности 5 днища 6 уровень жидкой смеси компонентов теплоизоляции 4 в приемном мешке 10 повышается, а на внутренней поверхности 23 (фиг. 8) теплоизоляции 4 формируется профиль (поверхности), эквидистантный профилю наружной поверхности 5 днища 6 топливного бака 2.

После полного облегания наружной поверхностью 22 приемного мешка 10 наружной поверхности 5 днища 6 перемещение несущего каркаса 7 в направлении днища 6 прекращают, а положение ходовой части 8 фиксируют тормозным устройством (тормозное устройство на фигуре условно не показано).

Приемный мешок 10 с жидкой смесью компонентов теплоизоляции 4 оставляют в прижатом к наружной поверхности 5 днища 6 топливного бака 2 состоянии на период времени, необходимый для отвердения смеси компонентов теплоизоляции (для указанных выше компонентов теплоизоляции на основе пенопласта полное отвердение происходит примерно через 24 часа).

После отвердения смеси компонентов теплоизоляции 4 (на основе пенопласта) в приемном мешке 10 ходовую часть 8 несущего каркаса 7 растормаживают (тормозное устройство на фигуре условно не показано), и с использованием механизма перемещения 20 и ходовой части 8 приемный мешок 10, закрепленный на несущем каркасе 7 посредством элементов крепления 9, отводят от наружной поверхности 5 днища 6 топливного бака 2 (фиг. 3).

Затем часть приемного мешка 10 со стороны днища 6 демонтируют (срезают, срывают) с внутренней поверхности 23 (фиг. 3) теплоизоляции 4. При этом повреждения теплоизоляции 4 не происходит ввиду того, что внутренняя поверхность 19 приемного мешка 10 имеет антиадгезионное покрытие (на фигуре условно не показано).

После этого на наружную поверхность 5 днища 6 топливного бака 2 наносят клеящий состав (клеящий состав на фигуре условно не показан).

Несущий каркас 7 посредством механизма перемещения 20 и ходовой части 8 перемещают в направлении днища 6. Внутренняя поверхность 23 теплоизоляции 4 (со стороны демонтированной части приемного мешка 10) начинает контактировать (прилегать) с наружной поверхностью 5 днища 6 топливного бака 2, облегая наружную поверхность 5 (фиг. 4).

После полного прилегания всей внутренней поверхности 23 теплоизоляции 4 к наружной поверхности 5 (покрытой клеящим составом) днища 6 перемещение несущего каркаса 7 с приемным мешком 10 в направлении днища 6 прекращают, а положение ходовой части 8 фиксируют тормозным устройством (тормозное устройство на фигуре условно не показано).

Приемный мешок 10 с теплоизоляцией 4 оставляют в прижатом к наружной поверхности 5 (покрытой клеящим составом) днища 6 топливного бака 2 состоянии на период времени, необходимый для высыхания клеящего состава и, следовательно, для приклеивания теплоизоляции 4 к наружной поверхности 5 днища 6 топливного бака 2.

После высыхания клеящего состава (приклеивания теплоизоляции 4 к днищу 6 топливного бака 2) демонтируют элементы крепления 9 приемного мешка 10 к несущему каркасу 7. Ходовую часть 8 несущего каркаса 7 растормаживают (тормозное устройство на фигуре условно не показано) и с использованием механизма перемещения 20 и ходовой части 8 несущий каркас 7 отводят (фиг. 5) от топливного бака 2 до выхода горизонтальных направляющих штанг 13 из приемных проушин 14 несущего каркаса 7. С теплоизоляции 4 демонтируют (срезают, срывают) оставшуюся часть приемного мешка 10. При этом повреждения теплоизоляции 4 не происходит ввиду того, что внутренняя поверхность 19 приемного мешка 10 имеет антиадгезионное покрытие (на фигуре условно не показано).

После этого с целью формирования необходимой толщины теплоизоляции 4 и требуемого диаметрального (поперечного) ее габаритного размера проводят механическую обработку (фрезерование пенопласта) наружной поверхности 21 теплоизоляции 4.

Затем наносят на наружную поверхность теплоизоляции 21 лакокрасочное покрытием (на фигуре условно не показано) и приклеивают к теплоизоляции 4 сетевое полотно (на фигуре условно не показано).

С технологического бандажа 12 демонтируют горизонтальные направляющие штанги 13. После чего технологический бандаж 12 снимают с топливного бака 2.

Топливный бак 2 с установленной на днище 6 теплоизоляцией 4 отправляют на дальнейшую сборку в соответствии с технологическим планом его изготовления.

Предложенный способ установки теплоизоляции на основе пенопласта включает два основных этапа:

- на первом этапе из жидкой смеси компонентов теплоизоляции формируют поверхность теплоизоляции, эквидистантную наружной поверхности днища топливного бака;

- на втором этапе сформированную (отвердевшую) структуру теплоизоляции приклеивают к наружной поверхности днища топливного бака.

В результате этого равномерно по всей наружной поверхности днища топливного бака устанавливается однородное и равнопрочное теплоизоляционное покрытие.

Исключение послойности нанесения теплоизоляции и формирование профиля теплоизоляции в закрытом приемном мешке, выполненном из эластичного материала, в предлагаемом способе установки теплоизоляции на основе пенопласта на наружную поверхность днища топливного бака обеспечивает:

- создание равнопрочной теплоизолирующей структуры с одинаковыми теплоизолирующими характеристиками по всей защищаемой поверхности;

- исключение дефектов теплоизоляции при ее нанесении на защищаемую поверхность;

- снижение общего времени на установку теплоизоляции;

- улучшение экологических условий для персонала в процессе формирования теплоизоляции.

Предложенное устройство позволяет нанести на защищаемую поверхность теплоизоляционное покрытие более высокого качества, а также уменьшить влияние на персонал вредных факторов при установке теплоизоляции по сравнению с техническим решением, принятым в качестве прототипа (процесс приготовления и формирования теплоизоляции на основе пенопласта проводится в закрытом бункере и приемном мешке, что исключает непосредственный контакт персонала с неотвердевшей теплоизоляцией (смесью ее жидких компонентов)).

Таким образом, предлагаемые способ установки теплоизоляции на основе пенопласта на наружную поверхность днища топливного бака и устройство для его осуществления имеют существенные отличия и позволяют повысить эксплуатационные характеристики известного способа установки теплоизоляции на основе пенопласта на наружные поверхности днищ топливных баков и устройства для его осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЛОК ТОПЛИВНЫХ БАКОВ РАКЕТ-НОСИТЕЛЕЙ | 1999 |

|

RU2151718C1 |

| СПОСОБ УСТАНОВКИ СТУПЕНИ РАКЕТЫ-НОСИТЕЛЯ НА ИСПЫТАТЕЛЬНЫЙ СТЕНД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2564467C1 |

| ТОПЛИВНЫЙ БАК ЖИДКОСТНЫХ ДВИГАТЕЛЬНЫХ УСТАНОВОК РАКЕТ БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ | 2020 |

|

RU2738247C1 |

| Универсальный космический ракетный комплекс для транспортных систем высокой грузоподъемности | 2023 |

|

RU2811792C1 |

| СИЛОВАЯ ОБЕЧАЙКА ТОПЛИВНОГО БАКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2238225C1 |

| МНОГОСЛОЙНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2298480C1 |

| СИЛОВАЯ ОБЕЧАЙКА ИЗДЕЛИЙ, РАБОТАЮЩИХ ПРИ КРИОГЕННЫХ ТЕМПЕРАТУРАХ | 2005 |

|

RU2296911C2 |

| Способ поддержания влажностного режима во внутренней полости транспортируемого изделия и устройство для его осуществления | 2016 |

|

RU2629743C1 |

| ОБЕЧАЙКА КРИОГЕННОГО БАКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2166148C1 |

| Адаптер для установки космических аппаратов | 2017 |

|

RU2661375C1 |

Изобретение относится к способам установки теплоизоляции на основе пенопласта на наружные поверхности днищ топливных баков и устройствам для их осуществления.

Устройство для реализации предложенного способа состоит из транспортной тележки с закрепленным на ней в горизонтальном положении топливным баком и технологического оборудования для подготовки смеси компонентов теплоизоляции и формирования теплоизоляции на наружной поверхности днища топливного бака. Технологическое оборудование содержит несущий каркас, снабженный ходовой частью с закрепленным в нем приемным мешком для теплоизоляции. Приемный мешок выполнен из эластичного материала и размещен с возможностью его взаимодействия с наружной поверхностью днища топливного бака. На несущем каркасе над приемным мешком установлен бункер для подготовки смеси компонентов теплоизоляции. На топливном баке установлен технологический бандаж с закрепленными на нем горизонтальными направляющими штангами, размещенными с возможностью взаимодействия с приемными проушинами, выполненными на несущем каркасе со стороны топливного бака. Бункер снабжен нагревателями, вибраторами и поворотным поддоном, размещенным над горловиной приемного мешка. На внутреннюю поверхность приемного мешка нанесено антиадгезионное покрытие.

Изобретение позволяет повысить эксплуатационные характеристики способов установки теплоизоляции на основе пенопласта на наружную поверхность днища топливного бака. 2 н.п. ф-лы, 9 ил.

1. Способ установки теплоизоляции на основе пенопласта на наружную поверхность днища топливного бака, заключающийся в том, что топливный бак укладывают в горизонтальном положении на транспортную тележку, закрепляют топливный бак на транспортной тележке, очищают наружную поверхность днища топливного бака от загрязнений, обезжиривают наружную поверхность днища топливного бака, наносят на наружную поверхность днища топливного бака клеящий состав, проводят подготовку смеси компонентов теплоизоляции, формируют теплоизоляцию на наружной поверхности днища топливного бака с образованием профиля ее внутренней поверхности, эквидистантного профилю наружной поверхности днища топливного бака, проводят механическую обработку наружной поверхности теплоизоляции, наносят на наружную поверхность теплоизоляции лакокрасочное покрытие, приклеивают к теплоизоляции сетевое полотно, отличающийся тем, что подготовку смеси компонентов теплоизоляции и формирование теплоизоляции на наружной поверхности днища топливного бака выполняют перед нанесением на наружную поверхность днища топливного бака клеящего состава, при этом формирование теплоизоляции на наружной поверхности днища топливного бака обеспечивают наполнением жидкой смесью компонентов теплоизоляции приемного мешка, прижатием приемного мешка к наружной поверхности днища топливного бака, выдерживанием смеси компонентов теплоизоляции до ее затвердевания в приемном мешке, отведением приемного мешка с затвердевшей теплоизоляцией от наружной поверхности днища топливного бака, демонтажом приемного мешка с внутренней поверхности теплоизоляции, обращенной к наружной поверхности днища топливного бака, прижатием внутренней поверхности теплоизоляции к наружной поверхности днища топливного бака на период времени до высыхания клеящего состава, а перед выполнением механической обработки наружной поверхности теплоизоляции демонтируют приемный мешок с наружной поверхности теплоизоляции.

2. Устройство для установки теплоизоляции на основе пенопласта на наружную поверхность днища топливного бака, содержащее транспортную тележку с закрепленным на ней в горизонтальном положении топливным баком, технологическое оборудование для подготовки смеси компонентов теплоизоляции и формирования теплоизоляции на наружной поверхности днища топливного бака, отличающееся тем, что технологическое оборудование выполнено в виде несущего каркаса, снабженного ходовой частью, с закрепленным в несущем каркасе приемным мешком для теплоизоляции, при этом приемный мешок выполнен из эластичного материала и размещен с возможностью его взаимодействия с наружной поверхностью днища топливного бака, а на несущем каркасе над приемным мешком установлен бункер для подготовки смеси компонентов теплоизоляции, при этом на топливном баке установлен технологический бандаж с закрепленными в нем горизонтальными направляющими штангами, размещенными с возможностью взаимодействия с приемными проушинами, выполненными на несущем каркасе со стороны топливного бака, а бункер снабжен нагревателями, вибраторами и поворотным поддоном, размещенным над горловиной приемного мешка, при этом внутренняя поверхность приемного мешка имеет антиадгезионное покрытие.

| СИЛОВАЯ ОБЕЧАЙКА ТОПЛИВНОГО БАКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2238225C1 |

| СИЛОВАЯ ОБЕЧАЙКА ИЗДЕЛИЙ, РАБОТАЮЩИХ ПРИ КРИОГЕННЫХ ТЕМПЕРАТУРАХ | 2005 |

|

RU2296911C2 |

| US 5374476 A1, 20.12.1994.. | |||

Авторы

Даты

2016-07-10—Публикация

2015-03-12—Подача